Способ отвода гранулированных или пылевидных осадков с газоочистной установки и устройство для его осуществления - RU2109551C1

Код документа: RU2109551C1

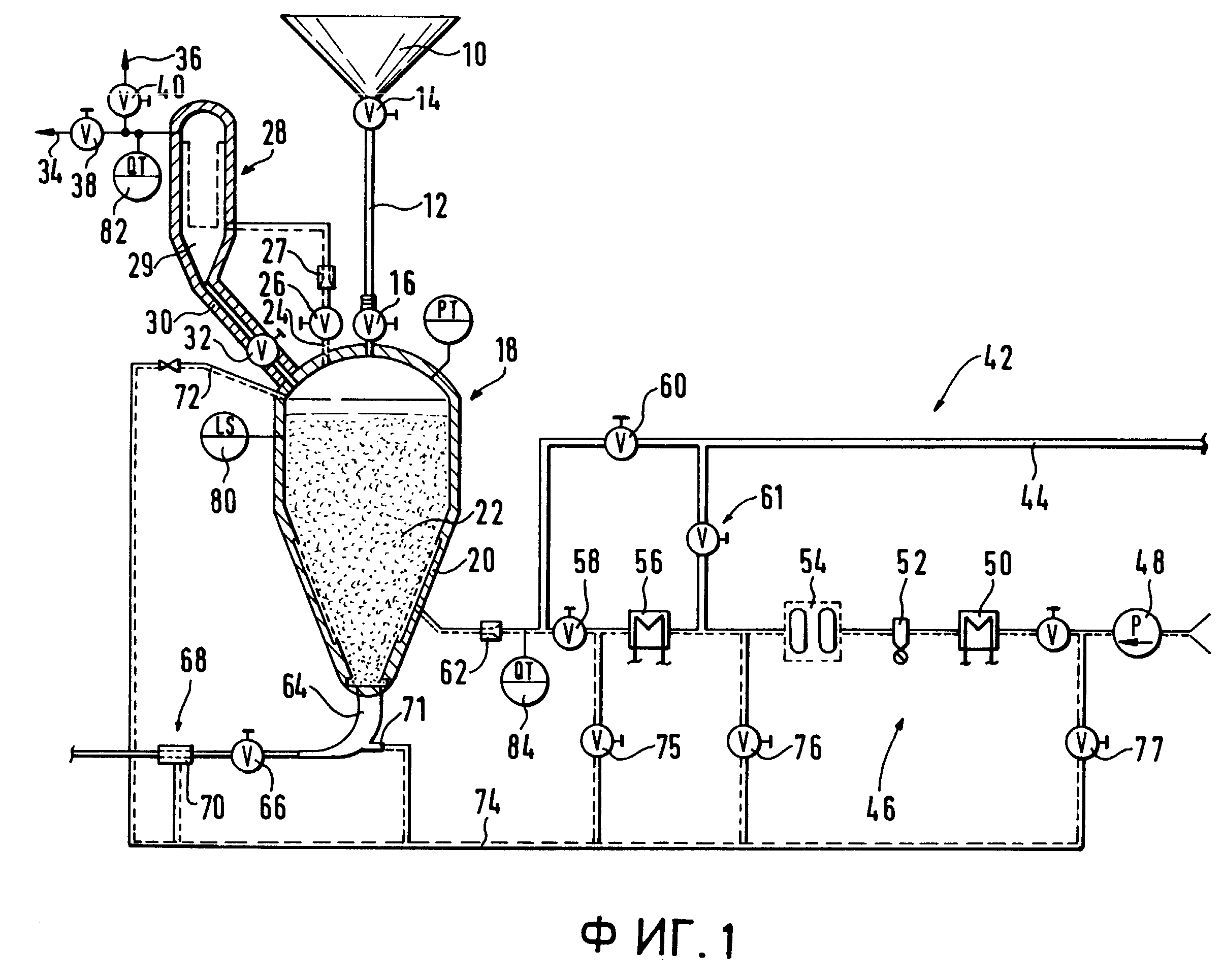

Чертежи

Описание

Настоящее изобретение относится к способу и установке для снятия гранулированных или пылевидных твердых осадков с установки для очистки газов, особенно газов доменной печи.

Известны установки для очистки газов, в частности газов доменной печи, в которых гранулированные или пылевидные твердые загрязнения выделяют из газообразной фазы, используя сухие сепараторы, например вроде пылевых мешков, циклонов, мешочных фильтров и электростатических фильтров. Эти твердые осадки собирают в бункерах, установленных непосредственно под сухими сепараторами.

Эти бункеры, которые необходимо регулярно опорожнять, до сих пор свободно разгружались от твердых осадков либо непосредственно в кузова грузовиков, либо в вагоны, или просто в кучу под бункером, чтобы впоследствии нагружать их механическими ковшами в вагоны или грузовики. Грузовики затем отвозят твердые осадки на промежуточные накопительные площадки. Следует отметить, что твердые осадки, выделенные от газов доменных печей, главным образом состоят из железной и коксовой пыли, которые при определенных условиях могут быть с успехом использованы вторично в агломерационной установке или впрыснуты обратно в доменную печь.

Операция снятия твердых осадков из фильтрующих бункеров, согласно текущему состоянию уровня техники, является прерывистой разгрузочной операцией, которая имеет большие недостатки. Во-первых, свободное опрокидывание пылевидных твердых осадков является операцией, которая производит большое количество пыли, что определенно вызывает проблему с точки зрения очистки рабочих мест и защиты окружающей среды.

Разливка твердых остатков на открытом воздухе выделяет также токсичные газы и пары неконтролируемым образом, и они выносятся твердыми осадками из газоочистной установки, когда разгружают бункеры. Эти газы и пары, выделяемые произвольно, не являются незначительной проблемой безопасности. Наконец, твердые осадки необходимо погрузить механическими ковшами в вагоны или грузовики, которые отвозят их затем на промежуточную накопительную площадку для того, чтобы при необходимости подвергнуть их дополнительной погрузочной операции перед рециркуляцией. Очевидно, что такая прерывистая погрузка твердых осадков негигиенична, загрязняющая и дорогая на практике. Более того, способ снятия, описанный выше, имеет тот недостаток, что при рециркуляции еще неизвестно, как с выгодой использовать значительную тепловую энергию, еще остающуюся в твердых осадках на выходе из газоочистной установки.

Естественно, возможно использование непрерывных транспортирующих систем для гранулированных или пылевидных продуктов, которые сами по себе известны, в частности, открытые механические конвейеры (например, конвейерные ленты), механические конвейеры, совмещенные с закрытыми трубами (например, архимедовы винты), и пневматические конвейеры. Однако отмеченные выше системы, по-видимому, априори создают проблем больше, чем они решают. Открытые конвейеры не имеют возможности исключить проблемы загрязнения, очистки и безопасности, связанные с пылью, газами и парами, выделяемыми во время погрузочно-разгрузочных операций с твердыми осадками. Механические конвейеры, совмещенные с закрытыми трубами и представляющие собой герметичные системы, могли бы решить проблемы выделения пыли, газов и паров, но из-за затрат такие системы неприемлемы для использования при сверхдлинных транспортировках. Что касается пневматических конвейеров, то они недостаточно надежны из-за опасности, что они станут забиваться, если твердые осадки влажные, что приводит к значительным очистным работам прежде, чем они снова будут запущены в эксплуатацию. В случае газов доменных печей необходимо обеспечить внутри газоочистной установки для определенных режимов работы доменной печи парциальную конденсацию водяного пара, содержащегося в газах, который вызывает естественное увлажнение твердых осадков, собранных в бункере фильтра. Это увлажнение твердых осадков может быть также результатом операции регулирования температуры газов доменной печи еще до фильтра, которая осуществляется путем впрыскивания воды. Надо также принять во внимание, что любая транспортирующая система, использующая закрытый механический конвейер или пневматический конвейер, может представлять опасность при эксплуатации, если газы, выводимые с твердыми осадками, включают горящие газы.

Другой фактор, который следует учесть, заключается в абразивных свойствах пыли из доменной печи. В действительности, это пыль с частицами относительно крупных размеров (порядка одного миллиметра), состоящая из частиц с высокой твердостью.

Цель настоящего изобретения состоит в том, чтобы обеспечить для снятия гранулированных или пылевидных твердых осадков с газоочистной установки, особенно для очистки газов доменной печи, надежный способ непрерывного удаления этих твердых осадков, который позволяет контролировать опасность с точки зрения безопасности, очистки и загрязнения и операции которого не подвержены риску, если твердые осадки, предназначенные для отвода, являются сырыми.

Согласно настоящему изобретению, эта цель достигается способом, который характеризуется тем, что:

- разгружают порцию твердых

осадков из газоочистной установки через разгрузочную трубу по меньшей мере в одну замкнутую емкость;

- изолируют первую замкнутую емкость по отношению к газоочистной установке путем

герметичного перекрытия разгрузочного трубопровода, когда операция разгрузки закончена;

- пропускают по меньшей мере один чистый газ под давлением через твердые осадки, находящиеся в первой

замкнутой емкости, таким образом, чтобы создать статический или псевдоожиженный твердый осадок в этой первой замкнутой емкости;

- регулируют отвод этого (этих) чистого газа (газов) из первой

замкнутой емкости;

- постоянно отводят твердые осадки из первой замкнутой емкости в транспортную трубу вслед за перемещением твердых осадков через транспортную трубу в псевдоожиженном

состоянии с газом под давлением.

Согласно способу предусматривается, что твердые осадки, подлежащие отводу из газоочистной установки, сначала разгружаются в первую замкнутую емкость. Эта первая замкнутая емкость изолируется относительно газоочистной установки, а сжатый чистый газ вдувают в твердые осадки, чтобы создать в первой замкнутой емкости псевдоожиженный слой твердых осадков таким образом, чтобы газы и пары, задержанные между твердыми частицами, освобождались и смешивались с чистым газом. Последний затем отводят регулируемым образом вместе с парами и газами из первой замкнутой емкости.

Следует отметить, что псевдоожиженные частицы создают очень большую контактную поверхность для взаимодействия с чистым газом. В этом случае, при необходимости, можно осуществлять оптимальный перенос тепловой энергии от газообразного агента к твердым осадкам. Такой теплообмен обеспечивает скрытую теплоту парообразования легкоиспаряемых веществ, вроде воды, которые насыщают твердые осадки. Представленный последовательно способ позволяет, по возможности, проводить эффективным образом не только регулируемый вывод газообразных веществ, переносимых твердыми осадками, но и высушивать увлажненные твердые осадки и регулировать отвод образуемого при этом пара.

Операция очистки производит в качестве выходного продукта твердые осадки, которые идеальным образом подготовлены для того, чтобы их транспортировать с помощью пневматического конвейера в псевдоожиженном состоянии с вторым сжатым газом. В действительности, твердые осадки выделяют из всех токсичных и/или взрывчатых газов, которые, по возможности, переносятся твердыми осадками из газоочистной установки, когда они разгружаются из последней. Далее, при необходимости, твердые осадки эффективно высушивают в псевдоожиженном слое и в дальнейшем они не представляют опасности слипания во влажном состоянии. Наконец, гранулированные или пылевидные твердые осадки не образуют больше компактную массу, но они уже находятся, по меньшей мере частично, в псевдоожиженном слое.

Что касается токсичных, взрывчатых и/или загрязняющих газов и паров, выделенных из твердых осадков и разбавленных в подходящем чистом газе, то их можно выводить регулируемым образом из первой камеры либо в место, где от них можно избавиться без риска для людей и/или окружающей среды, либо на установку для последующей обработки этих газообразных смесей.

Избыточное давление в первой замкнутой емкости преимущественно создают с помощью чистого газа во время очистки. Фактически при одном и том же массовом расходе чистого газа увеличение избыточного давления уменьшает скорость газа в псевдоожиженном твердом осадке, повышает гомогенность получаемого ожижения и уменьшает возможность погружения твердых частиц. Другими словами, при ограниченной скорости, приобретаемой чистым газом в псевдоожиженном твердом осадке, увеличение давления в первой замкнутой емкости создает возможность увеличить массовый расход чистого газа. Следует также отметить, что избыточное давление в первой замкнутой емкости может быть поднято на несколько бар.

Первый чистый газ, продуваемый в твердые осадки, является преимущественно инертным газом. В этом случае любая взрывоопасность с самого начала проведения способа эффективно исключается.

Если твердые осадки сырые, что может привести к связыванию твердых частиц во время пневматической транспортировки, то чистый газ является преимущественно нагретым газом, имеющим очень низкую относительную влажность.

Расход чистого газа поддерживают предпочтительно постоянным для того, чтобы иметь возможность поддерживать постоянным время очистки.

Чистый газ преимущественно отводят через сепараторы, которые задерживают твердые частицы. Он может быть также повторно впрыснут в газоочистную установку после сепаратора твердых частиц.

Если желательно получать операцию с непрерывным пневматическим конвейером, без остановок во время операций разгружения и очистки первой замкнутой емкости, то можно, например, ввести в работу вторую замкнутую емкость, установленную по потоку за первой замкнутой емкостью. В этом случае твердые осадки разгружают после пропускания чистого газа, или газов, во вторую замкнутую емкость, где они по меньшей мере частично удерживаются в псевдоожиженном слое под давлением для того, чтобы отвести их с помощью пневматического конвейера из второй замкнутой емкости, которая представляет собой некоторым образом буферный бак для пневматического конвейера.

Можно обеспечить вторую замкнутую емкость, идентичную первой и установленную параллельно с ней. Вторую замкнутую емкость загружают, и твердые осадки в ней очищают и/или высушивают, когда твердые осадки отводят с помощью пневматического транспорта во вторую замкнутую емкость, и наоборот.

Следует отметить, что непрерывная операция с пневматическим конвейером может быть преимущественной с точки зрения оптимизации энергии пневматического транспорта и с точки зрения окончательного использования твердых осадков.

Настоящее изобретение обеспечивает также устройство для отвода гранулированных или пылевидных твердых осадков из газоочистной установки, особенно для очистки газов доменной печи, характеризующееся тем, что первая замкнутая емкость образует приемник давления, разгрузочная труба подсоединена между газоочистной установкой и первой замкнутой емкостью, изолирующий элемент с газовой герметизацией совмещен с разгрузочной трубой, устройство для продувки газа через твердые осадки предусмотрено в первой замкнутой емкости таким образом, чтобы можно было продувать газ через твердые осадки снизу вверх, по меньшей мере один источник подачи газа подсоединен к продувочной поверхности и выполнен с размерами, достаточными для подачи газа с расходом и под давлением, которые достаточны для создания и поддержания псевдоожиженных твердых осадков над продувочной поверхностью, газоотводная труба соединена с замкнутой емкостью и снабжена изолирующим элементом, труба для отвода твердых осадков соединена с замкнутой емкостью и снабжена изолирующим элементом и пневматический конвейер соединен герметично с трубой для отвода твердых осадков.

Следует отметить, что избыточное давление в первой замкнутой емкости поддерживается преимущественно постоянным, путем применения двух сопл Лаваля, одно из которых расположено между устройством для продувки газа через твердые осадки и источником подачи газа, а другое совмещено с газоотводной трубой.

Устройство, используемое для осуществления предусмотренного способа, подвержено интенсивному износу от гранулированных или пылевидных твердых осадков, которые снимаются с газоочистной установки. В многочисленных случаях, особенно для газов доменной печи, где твердые осадки содержат железную руду и коксовую пыль с относительно крупными размерами частиц (порядка одного миллиметра), эти осадки, в действительности, обладают высокой абразивной способностью и создают при переносе их с большой скоростью истирающее явление высокой степени в устройстве, используемом для осуществления предлагаемого способа.

В помощь снижению износа при разгружении в разгрузочной трубе между газоочистной установкой и первой замкнутой емкостью предполагается обеспечить перед началом разгружения порции твердых осадков в первую емкость и во время ее разгружения нужным образом регулирование давления, которое имеется в первой замкнутой емкости таким образом, чтобы ограничить разность давлений между газоочистной установкой и первой замкнутой емкостью.

Ограничение разности давлений между газоочистной установкой и первой замкнутой емкостью позволяет ограничить скорость потока твердых частиц в разгрузочной трубе и вниз по ее потоку, что, естественно, снижает эффект истирания в этой зоне.

В этом контексте следует отметить, что газоочистная установка находится обычно под значительным избыточным давлением по

отношению к атмосферному давлению, в то

время как первая замкнутая емкость перед разгрузкой порции твердых осадков обычно находится под атмосферным давлением. Регулирование давления, имеющегося в

первой замкнутой емкости, преимущественно

содержит в этом случае:

а) перед разгружением порции твердых осадков в первую замкнутую емкость регулированный впрыск сжатого газа в первую

замкнутую емкость для того, чтобы установить в ней

давление, в основном равное давлению, существующему в газоочистной установке,

б) во время операции разгружения нужным образом регулируют

декомпрессию первой замкнутой емкости путем

регулированного отвода газового потока из последней так, чтобы установить в первой замкнутой емкости давление несколько меньшее, чем давление, имеющееся в

газоочистной установке.

Во время разгрузочной операции нужным образом расход осадков, проходящий в первую замкнутую емкость, преимущественно измеряется и измеренный расход сравнивают с верхним граничным значением. Давление в первой замкнутой емкости затем регулируют преимущественно в функции измеренного расхода твердых осадков таким образом, чтобы давление в первой замкнутой емкости повысить, если измеренный расход превышает верхнее граничное значение.

Для снижения износа на пневматическом конвейере и устройстве его подачи предусматривается обеспечить в

способе, описанном выше:

а) во

время постепенного отвода порции твердых осадков из первой замкнутой емкости в транспортную трубу определение уровня минимального наполнения первой замкнутой

емкости,

б) если зафиксирован

уровень минимального наполнения, прекращают отвод порции твердых осадков из первой замкнутой емкости и герметично изолируют транспортную трубу относительно

первой замкнутой емкости, и

в)

регулирование давления в противоточной части транспортной трубы путем впрыска сжатого газа так, чтобы отслеживать кривую давления, которая с течением времени

при постепенном отводе твердых

псевдоожиженных осадков из транспортной трубы под давлением падает.

Определение минимального уровня наполнения в первой замкнутой емкости позволяет исключить короткое замыкание газов в массе твердых осадков. Эта изоляция транспортной трубы относительно первой замкнутой емкости эффективно устраняет большой объем сжатого газа, заключенного в первой замкнутой емкости, позволяя влиять на скорость опорожнения транспортной трубы. Падение кривой давления определяется затем преимущественно таким образом, чтобы скорость твердых осадков в транспортной трубе, которая стремится увеличиться во время операции опорожнения, не превышала граничного значения скорости.

Следует иметь в виду, что эта процедура позволяет опустошить полностью транспортную трубу, но при этом в конце операции опорожнения не достигаются крайне высокие скорости, которые неизбежно приведут к разрушению транспортного трубопровода от абразивного действия. Операция опорожнения транспортной трубы согласно описанному выше способу проводится, преимущественно, во время операции декомпрессии первой замкнутой емкости и/или во время операции разгружения последующей порции твердых осадков из газоочистной установки в первую замкнутую емкость и/или во время операции очистки этой порции твердых осадков в первой замкнутой емкости. При работе таким образом можно начать операцию отвода твердых осадков из первой замкнутой емкости в транспортную трубу, которая совершенно пуста, и таким образом предотвратить закупоривание последней.

Предпочтительные примеры реализации описанных

выше способа и устройства раскрыты по отдельности примерами, приведенными на прилагаемых чертежах, на которых:

фиг. 1

представляет схему установки для осуществления способа согласно

настоящему изобретению;

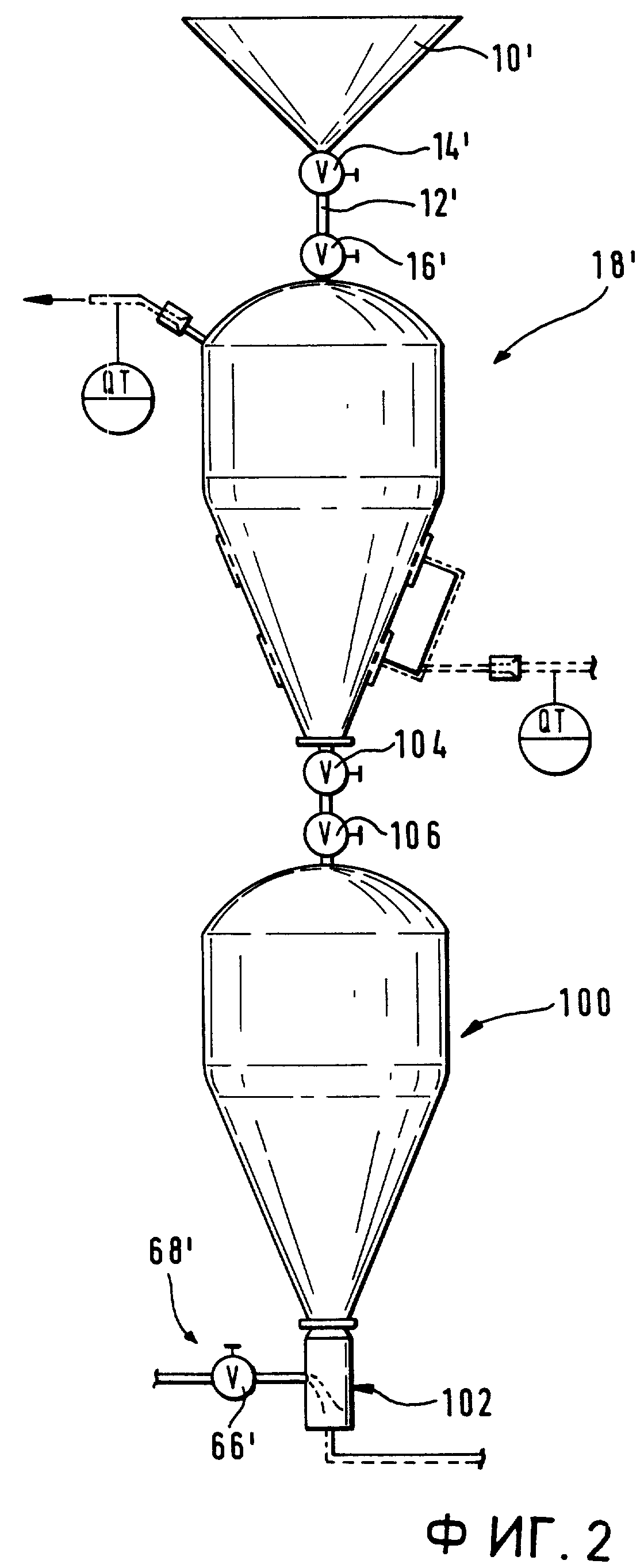

фиг. 2 - первый пример реализации;

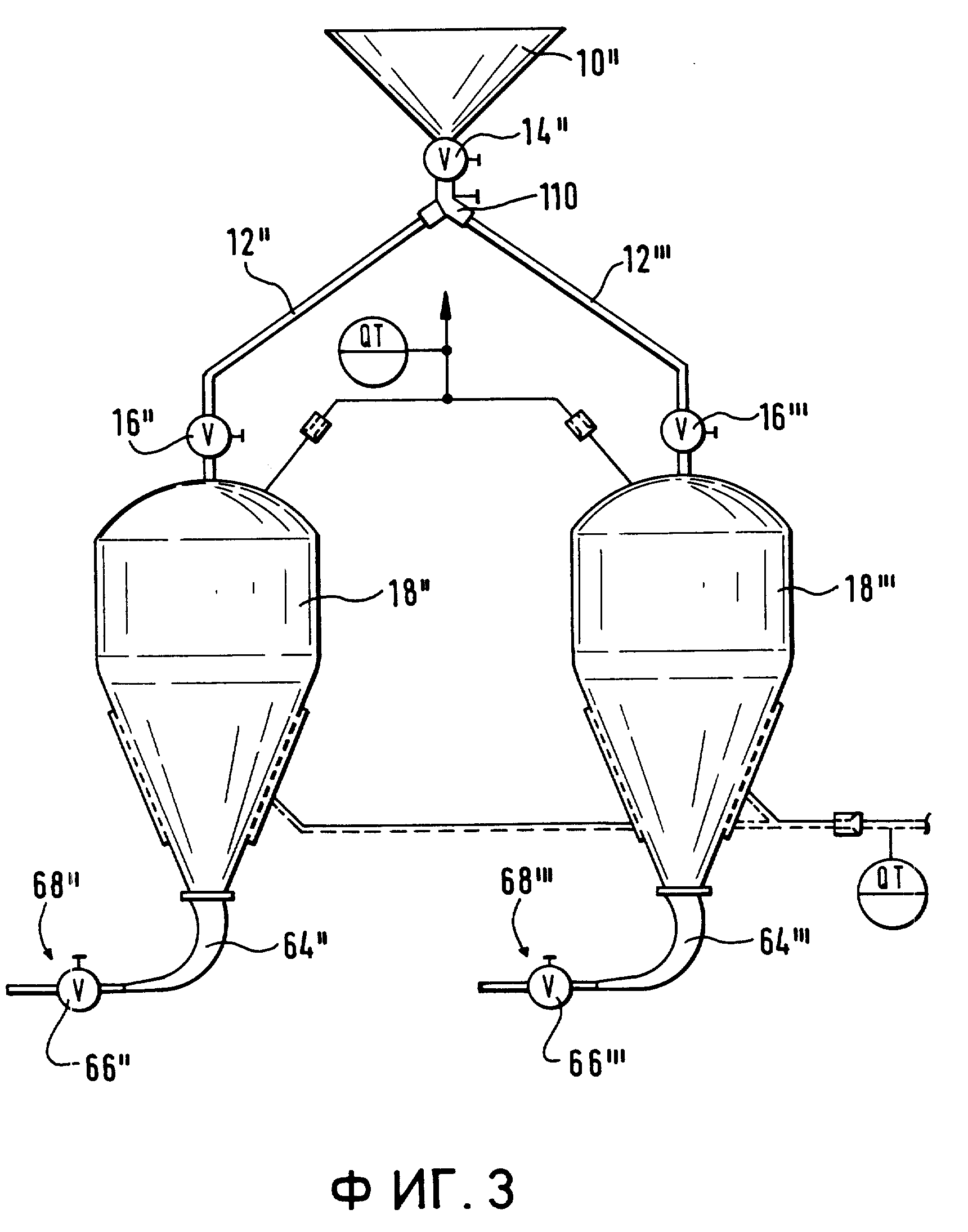

фиг. 3 - второй пример реализации;

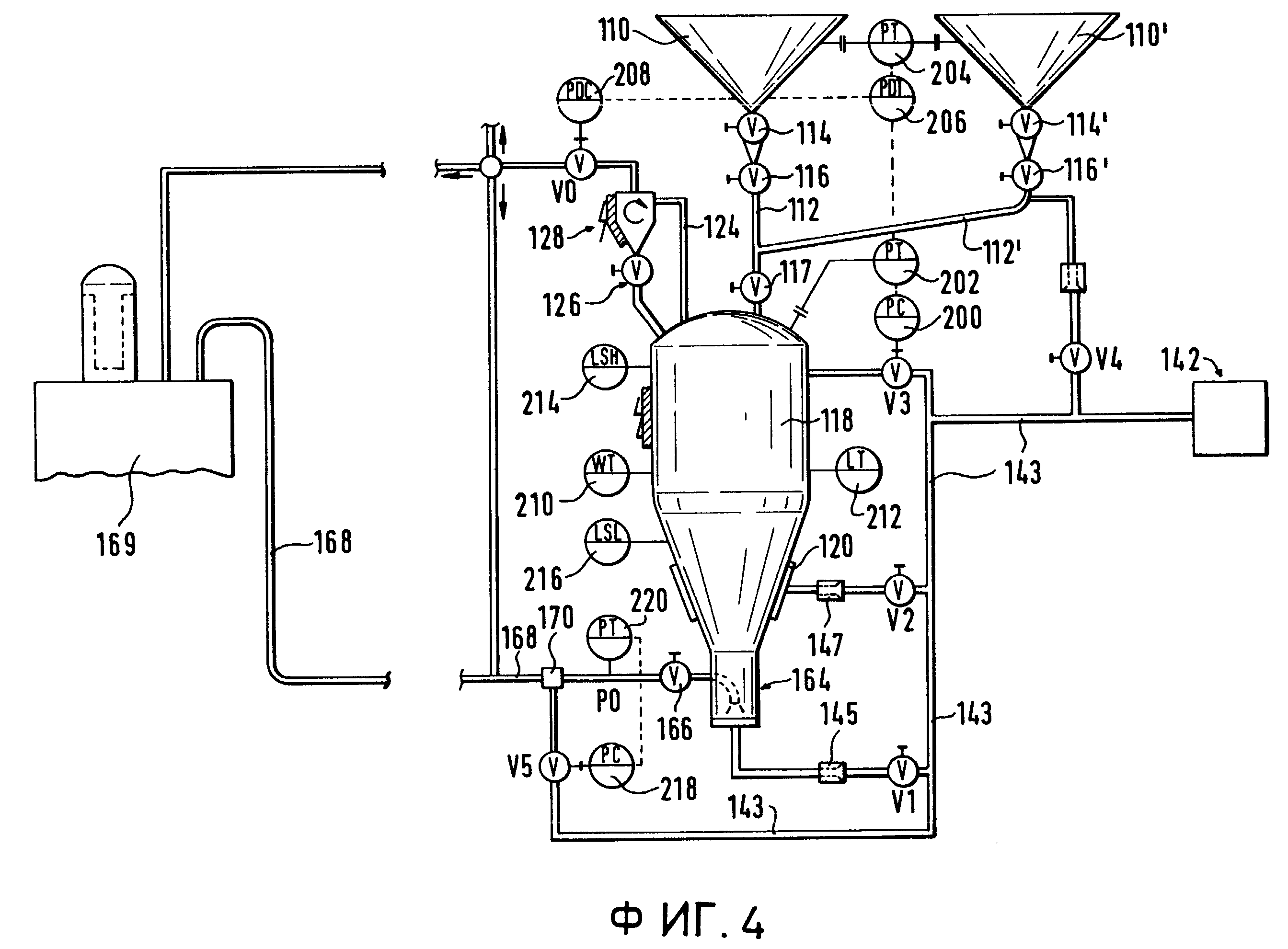

фиг. 4 - схема

установки, подобная фиг. 1 и оснащенная вспомогательными

регулирующими системами;

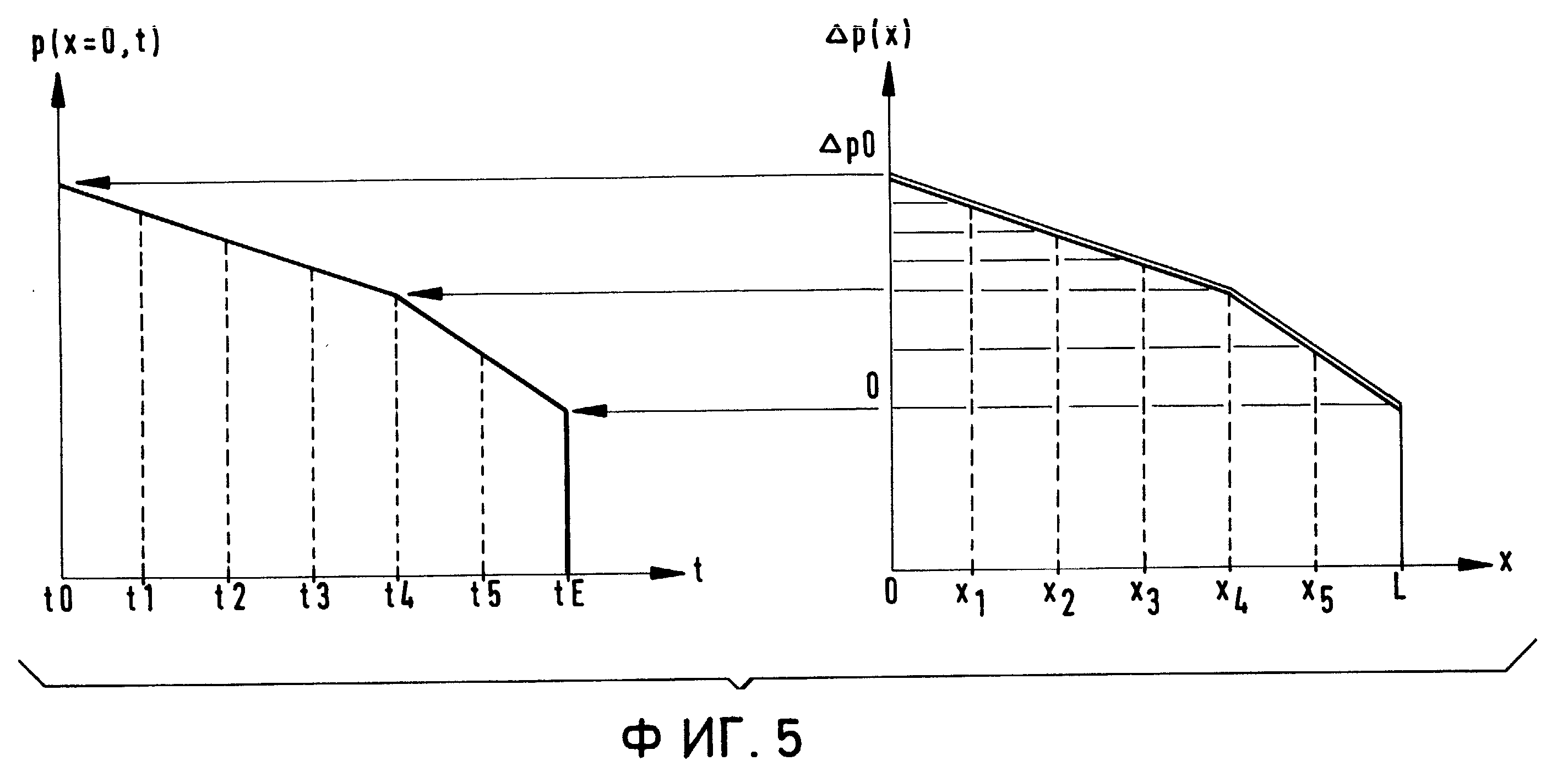

фиг. 5 - схематичное изображение в двух диаграммах изменения давления в пневматической транспортной трубе во

время операции опорожнения последней.

На фиг. 1 позиция 10 относится к бункеру, установленному под сепаратором (не показан) твердых частиц газоочистной установки доменной печи. Бункер 10 принимает твердые осадки, выделенные из газа доменной печи сепаратором. Следует отметить, что эти газы доменной печи содержат в себе токсичные газы вроде CO, SO2 и большее или меньшее количество водяных паров. Твердые осадки состоят, главным образом, из коксовой, угольной и железорудной пыли и, следовательно, представляют собой первичный материал, который с пользой может быть рециркулирован в агломерационной установке или сразу же впрыснут в доменную печь. Разгрузочная труба 12, снабженная в противотоке перекрывающим элементом 14 для твердых осадков и вниз по потоку - изолирующим клапаном 16, который герметичен по газу, соединяет бункер 10 с замкнутой емкостью 18. Замкнутая емкость 18 представляет собой термоизолированный приемник давления, в который входит разгрузочная труба 12 в верхней ее части. В нижней своей части емкость 18 снабжена устройством для продувки газа через твердые осадки, обеспечивающим возможность продувки газа снизу через твердые осадки, разгруженные в замкнутую емкость. Устройство 20 состоит, например, из периферийной поверхности, которая выполнена проницаемой для газов и определяет на нижней части емкости 18 границы накопительного пространства для твердых осадков. На фиг. 1 эта периферийная проницаемая поверхность 22 образует самоочистной конус емкости 18.

Очистная или декомпрессионная труба 24, которая снабжена изоляционным клапаном 26 с газовой герметизацией, выходит из верхней части замкнутой емкости. Эта очистная труба 24 соединена преимущественно с сепаратором твердых частиц, например с мешочным фильтром 28. Бункер 29, присоединенный под фильтром 28, разгружается через разгрузочную трубу 30, которая снабжена изолирующим клапаном 32 с газовой герметизацией, в емкость 18. Очистные газы, отфильтрованные фильтром 28, отводятся через отводные трубы 34, 36, каждая из которых снабжена изолирующим клапаном 38, 40 с газовой герметизацией. Сопло Лаваля 27, совмещенное с очистной трубой 24, позволяет проводить эти очистную и высушивающую операции при высоком давлении и, следовательно, увеличить массовый расход чистого газа без погружения твердых тел.

Источник подачи газа приводится под общей позицией 42. Представленный в этом случае на фиг. 1 источник подачи содержит трубу 44 для подачи инертного газа, например азота, и установку для производства сухого воздуха, обозначенную позицией 46. Этот воздушный генератор 46 содержит, например, воздушный компрессор 48, воздушный охладитель 50, установленный вслед за водяным сепаратором 52, не обязательно предусмотренный дополнительный осушитель 54 для последующего высушивания воздуха и воздушный нагреватель 56. Воздушный генератор 46, следовательно, позволяет обеспечить поток сжатого воздуха, относительная влажность которого очень низкая.

Через изолирующие клапаны 58 и 60 известным образом подсоединяются либо труба 44 для инертного газа, либо газовый генератор 46 к устройству 20. К устройству 20 подается газ, предпочтительно со сверхзвуковой скоростью, через сопло 62 Лаваля, которое устанавливает расход газового потока на заданном уровне.

Нижний конец емкости 18 входит в устройство отвода твердых осадков, предпочтительно в устройство для отвода с помощью разжижения, например колено 64. Это устройство отвода проходит через изолирующий клапан 66 в пневматической транспортной трубе 68. Колено 64, верхняя часть емкости 18 так же как и станция 70 обеспечиваются газом по трубе 74, соединенной источником 42 подачи газа.

Работа описанного выше устройства сводится к следующему.

Разгрузочная труба 12 позволяет при открытии изолирующего клапана 16, а затем перекрывающего элемента 14 разгружать при свободном падении твердые осадки из бункера 10 в замкнутую емкость 18. Когда замкнутая емкость наполнится до определенной высоты, которая фиксируется детектором 80 уровня, перекрывающий элемент 14, который сначала открыт, не прерывая разгрузочный поток, закрывается. Изолирующий клапан 16 с газовой герметизацией закрывают вслед за ним. Во время загрузки емкости 18 по меньшей мере один из очистных клапанов 36 и 38 и изолирующий клапан 26 открывают для того, чтобы разгерметизировать емкость 18 во время загрузки.

Клапан 60 открывают затем для того, чтобы устройство для продувки газа через твердые осадки 20 обеспечить постоянным потоком инертного газа. Поток газа продувают снизу через твердые осадки, чтобы создать псевдоожиженный слой из твердых частиц.

Следует отметить, что псевдоожиженные твердые осадки, получаемые в емкости 18, не обязательно должны быть гомогенны, что, однако, не является большим недостатком. Важным фактором является то, что, поскольку может оставаться несколько компактных кусков твердых осадков, то через них не может проходить инертный газ.

Инертный газ, который переносит газы и пары, находящиеся в емкости 18 и задержанные в твердых осадках, отводятся через трубу 24 и фильтр 28 в одну из очистных труб 34 или 36. В фильтре 28 газовая смесь отделяется от проходящих твердых частиц. Поскольку расход инертного газа в замкнутой емкости поддерживается постоянным, можно принять, что по истечении заранее заданного промежутка времени отвод газообразных веществ и паров почти полностью закончился.

Клапан 58 затем постепенно открывают и клапан 16 параллельно закрывают до тех пор, пока полностью не установится псевдоожиженный слой твердых осадков с помощью потока горячего и высушенного газа, производимого газогенератором 46. Этот поток горячего высушенного воздуха замещает поток инертного газа как чистого газа и вызывает в псевдоожиженном слое твердых осадков 22 испарение воды, по возможности проникающей в твердые осадки, чтобы отвести эту воду в виде паровой фазы через одну из труб 34, 36. Следует иметь в виду, что наличие двух труб 34 и 36 показывает, например, что можно отводить чистый воздух от инертного чистого газа в разных местах. Вместо использования предварительно нагретого воздуха можно предварительно нагревать инертный газ, который можно подвести от байпасного трубопровода 61.

Степень сухости твердых осадков в емкости 18 можно регулировать непрерывно путем, например, измерения относительной влажности и температуры по проходящему потоку воздуха на выходе 82 и по потоку воздуха на входе 84. Когда твердые осадки достаточно сухие, что предупреждает опасность связывания твердых частиц, клапан 26 и клапан 62 подачи чистого воздуха закрывают. Клапан 66 на впуске пневматического конвейера и один из клапанов 75, 76 или 77 открыты. Воздушный генератор 46 теперь подает воздух в трубу 74. В колене 64 поток ожиженных твердых осадков создается в направлении пневматической транспортной трубы 68. Дополнительное разжижение этого потока становится возможным благодаря подводу 70 и 71 воздуха, отведенного из трубы 74. Труба 72, соединенная с трубой 74, позволяет установить в верхней части емкости 18 давление, необходимое для того, чтобы обеспечить поток твердых осадков в колене 64.

Конечно, можно впрыснуть превентивным образом поток инертного газа в пневматическую трубу 68, если имеется подозрение на взрывоопасность смеси горючей пыли и воздуха в последней, то есть в случае, например, сразу после открытия клапана 66 и, возможно, к концу операции опорожнения емкости 18, то есть, когда плотность твердых частиц в псевдоожиженном слое воздухом еще низкая. После того, как установится рабочий псевдоожиженный поток в конвейере 68, опасность взрыва пыли, однако, уменьшается из-за того, что доля горючей пыли намного больше относительно кислорода, содержащегося в переносимом воздухе. На этом этапе способа взрыв пыли в конвейере 68 более не опасен и инертный газ может быть полностью замещен воздухом.

Когда емкость 18 полностью опорожнена, изолирующие клапаны 66 и 75 или 76 или 77 закрывают. Клапан 26 и по меньшей мере один из очистных клапанов 38, 40 открывают. После декомпрессии клапан 32 открывают для разгружения содержимого бункера 29 из фильтра 28 через трубу 30 в емкость 18 и операции возобновляют, как описано выше.

Фиг. 2 представляет первый вариант реализации, при котором пневматический транспорт 68' может работать без остановок благодаря операциям загружения и очистки замкнутой емкости. В этом примере реализации замкнутая емкость 18' оборудована таким же образом, как и емкость 18 на фиг. 1 (все оборудование на фиг. 2 не представлено). Разность между установкой по фиг. 1 и установкой по фиг. 2 в основном касается соединения емкости 18 с конвейером 68'. Это соединение больше не проходит через колено, а проходит через буферный бак 100, который сам по себе представляет собой баллон давления. Последний снабжен у своего основания обычным устройством для продувки газа через твердые осадки, которое подает пневматический конвейер 68'. Клапаны 104 и 106 позволяют изолировать буферный бак 100 от емкости 18' во время загрузочной и очистной операций, которые происходят в последней. Следует отметить, что во время разгружения емкости 18' в буферный бак 100 операцию конвейера 68' нет необходимости прерывать.

Фиг. 3 представляет собой второй вариант реализации, позволяющий снабжать последнего пользователя непрерывно. Этот второй вариант содержит две замкнутые емкости 18'' и 18''', которые идентичны и оснащены таким же образом, что и замкнутая емкость 18, показанная на фиг. 1 (это оборудование на фиг. 3 не показано). Трехступенчатый клапан 100 смонтирован по потоку за перекрывающим элементом 14'' и позволяет направлять твердые осадки, собранные в бункере 10'', либо через трубу 12'' в замкнутую емкость 18'', либо через трубу 12''' в замкнутую емкость 18'''. Каждая из труб 12'' и 12''' снабжена собственным изолирующим клапаном 16'' и 16''' с газовой герметизацией. Замкнутая емкость 18'' соединена через колено 64''', снабженное изолирующим клапаном 66''', с вторым пневматическим конвейером 68''', соединенным далее с конвейером 68''. Следует отметить, что замкнутая емкость 18'' будет снабжать конвейер 68'', когда операция загружения и очистки происходит в емкости 18''', и наоборот.

На фиг. 4 позиции 110 и 110' относятся к двум бункерам, установленным под сепаратором твердых частиц газоочистной установки для доменной печи. Разгрузочные трубы 112 или 112' соединяют бункеры 110 и 110' с замкнутой емкостью 118. Последняя расположена, главным образом, на более низком уровне, чем бункеры 110 и 110'. Каждая из этих разгрузочных труб 112 и 112' снабжена перекрывающим элементом 114, 114' для того, чтобы удерживать твердые осадки, и изолирующим клапаном 116, 116' с газовой герметизацией, чтобы изолировать замкнутую емкость 118 относительно газоочистной установки.

Что касается описания замкнутой емкости 118, то она приведена на фиг. 1. Таким образом, следует отметить, что позиция 120 относится к устройству для создания псевдоожиженного слоя твердых осадков в емкости 118, позиция 124 - декомпрессионная труба, позиция 128 - сепаратор твердых частиц, снабжающий декомпрессионную трубу 124. Следует также отметить, что в случае по фиг. 4 сепаратор 128 твердых частиц представляет собой циклонный сепаратор. Декомпрессионный клапан 126 снабжает декомпрессионную трубу 124 вниз по потоку за сепаратором 128 твердых частиц. Последний предохраняет декомпрессионный клапан 126 от абразивного действия твердых осадков, которые неизбежно переносятся с высокой скоростью в декомпрессионной трубе 124 с газами, отводимыми из замкнутой емкости 118.

После декомпрессионного клапана 126 газы, например, могут быть выпущены в атмосферу или впрыснуты в пневматическую транспортную трубу или бак при условии, что обратное давление не так высоко.

Источник подачи сжатого газа обозначен ссылкой 142. Что касается подробного описания такого источника, то эта ссылка относится также к фиг. 1. Этот источник сжатого газа соединен с основной распределительной трубой 143.

Клапан V1 подачи первого газа, следующий предпочтительно за соплом Лаваля 145, соединен между основной распределительной трубой 143 и горшком 164 с псевдоожиженным слоем, который известен сам по себе и который образует нижнюю часть замкнутой емкости 118. Клапан V2 подачи второго газа, следующий предпочтительно за соплом 147 Лаваля, соединен между распределительной трубой 143 основного газа и устройством для продувки газа через твердые осадки. Клапан V3 подачи третьего газа соединен между распределительной трубой 143 основного газа и верхней частью замкнутой емкости 118. Клапан V4 подачи четвертого газа, следующий предпочтительно за соплом 149 Лаваля, соединен между распределительной трубой основного газа и в противоточной части разгрузочной трубы 112'.

Горшок 164 соединен с пневматической транспортной трубой 168, которая входит, например, в бак 169. Эта пневматическая транспортная труба 168 снабжена в непосредственной близости от горшка 164 изолирующим клапаном 166 с газовой герметизацией. Устройство 170 впрыска сжатого газа совмещено с транспортной трубой 168, вниз по потоку за изолирующим клапаном 166 и в непосредственной близости от него. Устройство 170 впрыска сжатого газа соединено через клапан V5 подачи газа с распределительной трубой 143 основного газа.

Работа устройства, описанного выше, может быть сведена к следующему.

Перед разгрузкой порции твердых осадков в одном из двух бункеров 110, 110' в замкнутую емкость 118 декомпрессионный клапан V0 на декомпрессионной трубе 124, клапаны V1 V2, V3, V4 подачи газа и изолирующий клапан 166 на транспортной трубе 168 опережающе открывают. Давление в замкнутой емкости 118 зачастую меньше, чем давление в бункерах 110, 110'.

Первая операция затем состоит в том, что по существу выравнивают давление между, с одной стороны, бункерами 110 и/или 110' и, с другой стороны, замкнутой емкостью 118. Эта операция проводится, например, с помощью клапана V3 подачи газа, который включается в работу для этой цели от регулятора давления 200. Последний получает в качестве входного сигнала значение давления в замкнутой емкости 118 (которое измеряется датчиком 202 давления) и значения давлений в бункерах 110 и/или 110' (которые измеряются датчиком 204 давления), или разность давлений, измеренную в замкнутой емкости 118, с одной стороны, и в бункерах 110 и/или 110', с другой стороны. Этот сигнал дифференциального давления поступает, например, сразу на блок 206.

Вторая операция состоит в открытии клапанов 114, 116 и 117 или 114', 116' и 117' для того, чтобы открыть разгрузочную трубу 112 или 112'. Твердые осадки могут теперь истекать под тяжестью из бункера 110 в замкнутую емкость 118. В случае бункера 110', который, например, находится дальше от емкости 118, клапан V4 подачи газа опережающе открывают для впрыска проводимого газа в разгрузочную трубу 112'. Это будет, прежде всего, в случае, когда расстояние между бункером 110' и замкнутой емкостью 118 больше и/или если высота, имеющаяся в распоряжении для истечения при свободном падении твердых осадков в трубу 112, маленькая.

Во время разгружения твердых осадков в замкнутую емкость 118 давление в последней неизбежно поднимается. Декомпрессия замкнутой емкости 118 управляется декомпрессионным клапаном V0, который вводится в работу от регулятора давления, получающего в качестве входного сигнала разность давлений между бункерами 110, 110', с одной стороны, и замкнутой емкостью 118, с другой стороны. Если эта разность давлений становится так мала или если давление в замкнутой емкости 118 само становится больше, чем давление, имеющееся в бункерах 110, 110', то клапан V0 открывается дальше, проводя декомпрессию замкнутой емкости 118 через очистную трубу 124.

Теперь может следовать операция очистки порции твердых осадков, разгруженных в замкнутую емкость 118. Эта операция проводится путем открывания клапана V2 подачи газа и впрыскиванием чистого газа или газов через устройство 120 сквозь твердые осадки. Псевдоожиженный слой твердых осадков создан, таким образом, в замкнутой емкости 118. Регулятор давления 208 декомпрессионного клапана V0 теперь выгодно допускает повышение давления в замкнутой емкости 118 до уровня больше, чем давление, существующее в бункерах 110 и/или 110'. Замечено, в действительности, что эффективность очистной операции увеличивается, если увеличивается давление.

Как только операция очистки закончилась, декомпрессионный клапан V0 закрывается. Клапан V1 подачи газа открывается для впрыска псевдоожижающего газа в горшок 164, затем изолирующий клапан 166 на транспортной трубе 168 открывается для сообщения горшка 164 с транспортной трубой 168. Используя регулирующий клапан V3, можно повысить давление над твердыми осадками в замкнутой емкости 118, что позволяет отводить псевдоожиженные твердые осадки из горшка 164 в пневматическую транспортную трубу 168.

Когда уровень твердых осадков в замкнутой емкости 118 падает, клапан V3 подачи газа поддерживает давление над твердыми осадками преимущественно постоянным до тех пор, пока детектор уровня 216 не зарегистрирует нижний уровень твердых осадков в замкнутой емкости 118. Этот нижний уровень выбирается так, чтобы исключить появление короткого замыкания газов через массу твердых осадков. Клапаны V1, V2 и V3 подачи газа и изолирующий клапан 166 на транспортной трубе 168 теперь закрываются, в это же время клапан V5 подачи газа, который совмещен с эксплуатационной системой, содержащей регулятор 218 давления и датчик 220 давления, начинает регулировать давление в точке P0, которая расположена непосредственно в противотоке от изолирующего клапана 166. С этой целью регулятор 218 следует, во время регулирования давления от точки P0 по кривой давления, которая падает по времени на протяжении операции опорожнения транспортной трубы 168. Такая регулировочная кривая p/t/ в точке P0 представлена, единственно с целью иллюстрации, на левой стороне диаграммы на фиг. 5.

Чем больше опустошается транспортная труба 168, тем больше напорных потерь следует компенсировать для понижения кривой. Это явление представлено на правой стороне диаграммы на фиг. 5. Длина транспортной трубы 168 представлена на абсциссе. Абсцисса 0-X представляет собой место точки P0. Напорные потери между устьем L и различными точками Xi на трубе представлены по оси ординат. Эти напорные потери подсчитываются по максимально допустимой скорости в наименее благоприятном сечении транспортной трубы 168. Другими словами, эта скорость выбирается так, чтобы транспортная труба 168 не испытывала недопустимых действий истирания в этом наименее благоприятном сечении.

Левая диаграмма, по существу, идентична правой диаграмме, за исключением того, что время t1, при котором задний фронт твердых осадков в транспортной трубе 168 подходит к различным точкам X на транспортной трубе 168, представлено теперь по оси абсцисс, а давление p/t/, которое необходимо иметь в точке P0, чтобы получить максимально допустимую скорость в транспортной трубе 168, представлено по оси ординат. Если регулятор 218 выполнен с возможностью следования по кривой, представленной на левой диаграмме на фиг. 5 во время опорожнения трубы 168, то полное опорожнение трубы достигается в приемлемое время без риска иметь во время окончательной фазы очень высокую скорость, которая приводит к быстрому износу трубы.

Замечено, что вид кривой p/t/ следует определять индивидуально для каждой установки. Очевидно, что кривая, представленная на фиг. 5, является только теоретическим примером для иллюстрации существа и не представляет характеристическую кривую действительной установки.

Наконец, понижение давления в замкнутой емкости 118 проводится регулируемым образом через очистную трубу 124, т.е. можно сказать, что при регулируемом расходе. Очевидно, что можно прекратить декомпрессию, когда давление, имеющееся в бункерах 110 и/или 110', будет достигнуто в замкнутой емкости 118. Эта процедура, естественно, понижает расход газа, который должен быть впрыснут в замкнутую емкость 118 для того, чтобы поддержать давление в замкнутой емкости 118 перед открытием разгрузочных труб 112 и/или 112'.

Реферат

Использование изобретения: в способах и установках для снятия гранулированных или пылевидных твердых осадков с установки для очистки газов, особенно газов доменной печи. Сущность изобретения: после разгрузки порции твердых осадков в первую замкнутую емкость последнюю изолируют по отношению к газоочистной установке. По меньшей мере один чистый газ пропускают затем через эту порцию твердых осадков таким образом, чтобы создать псевдоожиженный слой твердых осадков. Чистые газы затем отводят регулируемым образом из первой замкнутой емкости, псевдоожиженные твердые осадки отводят в транспортную трубу и транспортируют через нее под давлением. 2 с. и 18 з.п.ф-лы, 5 ил.

Формула

03.11.93 по пп. 10, 12, 13;

13.01.93 по пп. 1 - 9, 11, 14 - 20.

Комментарии