Способ заполнения вертикальных труб гранулированным материалом - RU2096276C1

Код документа: RU2096276C1

Чертежи

Описание

Данное изобретение касается способа заполнения трубы гранулированным материалом. Метод касается в большей мере заполнения трубы катализатором и, как правило, целого ряда вертикальных труб, например, связанных с производством аммиака.

Основная проблема, возникающая при заполнении гранулами трубы, заключается в легком образовании пустот. Это происходит, главным образом, с гранулами, которые легко образуют пробки в трубе. Для достижения равномерного заполнения, труба может приводиться в состояние вибрации, например, обстукиванием или ударами по верхней части трубы. Однако, это трудоемкая и длительная операция заполнения. Кроме того, труба подвергается дополнительным механическим нагрузкам.

При заполнении трубы катализатором возникает особая сложность, связанная с неравномерностью, потому что неравномерное заполнение в полости вызывают неравномерное распределение температуры по трубе. Это создает температурные и механические напряжения в трубе и снижает ее долговечность.

Известен способ заполнения вертикальных труб сыпучим материалом, который подают вниз по трубе вдоль троса с рядом амортизирующих средств, расположенных, по существу, поперечно тросу и имеющих радиальную протяженность меньше внутреннего радиуса трубы, причем трос постепенно подтягивают вверх по мере заполнения трубы частицами материала.

Однако при укладке данным способом не достигается равномерность заполнения.

Задачей изобретения является создание способа заполнения труб гранулированным материалом, свободного от недостатков уже известных металлов. Особенно было желательным достигнуть быстрого, аккуратного и равномерного заполнения труб.

Для быстрого заполнения труб, гранулы ссыпались точно в трубы, но во избежание их дробления испытывались различные методы для смягчения падения. В трубу опускались стержни с поперечными амортизирующими устройствами, и гранулы ссыпались в трубу через них. Это хорошо работало при условии, что гранулы падали вниз равномерно от одного амортизирующего устройства к другому. Относительно равномерное заполнение достигалось вытягиванием стержня наружу по мере наполнения. Однако, в большинстве случаев, жесткий стержень был неудобен и занимал много места. В результате появились гибкие устройства, представляющие собой впоследствии трос, содержащий сочлененный стержень, проволоку, цепь сцепленную, или соединенную другим способом со множеством амортизирующих устройств, разных по форме, но с радиальными размерами, меньшими радиуса трубы. Тип и форма амортизирующих устройств и троса могут подгоняться под особенности реального типа гранул и диаметр трубы. Гибкие амортизирующие устройства имеют некоторые преимущества в использовании. Преимущества конструкции заключаются в применении щеток из пружинящей стали, или относительно жестких пружин, привернутых проволокой или прикрепленных каким-либо другим способом к тросу/цепи в качестве амортизирующих устройств. Также понятно, что применяя такой трос с амортизирующими устройствам, избегают возникновения пробок, даже при применении гранулированных материалов, которые известны, как легко образующие пробки во время наполнения.

Были начаты более полные испытания. На каждой трубе была установлена воронка, и в трубу был опущен трос с рядом амортизирующих устройств. Затем в трубу были засыпаны гранулы. Было достигнуто очень быстрое, равномерное и легковоспроизводимое заполнение, особенно если трос немного встряхивался во время заполнения, и одновременно постепенно поднимался по мере наполнения трубы.

Ниже изобретение будет рассмотрено детально, со ссылками на чертежи и примерами выполнения изобретения.

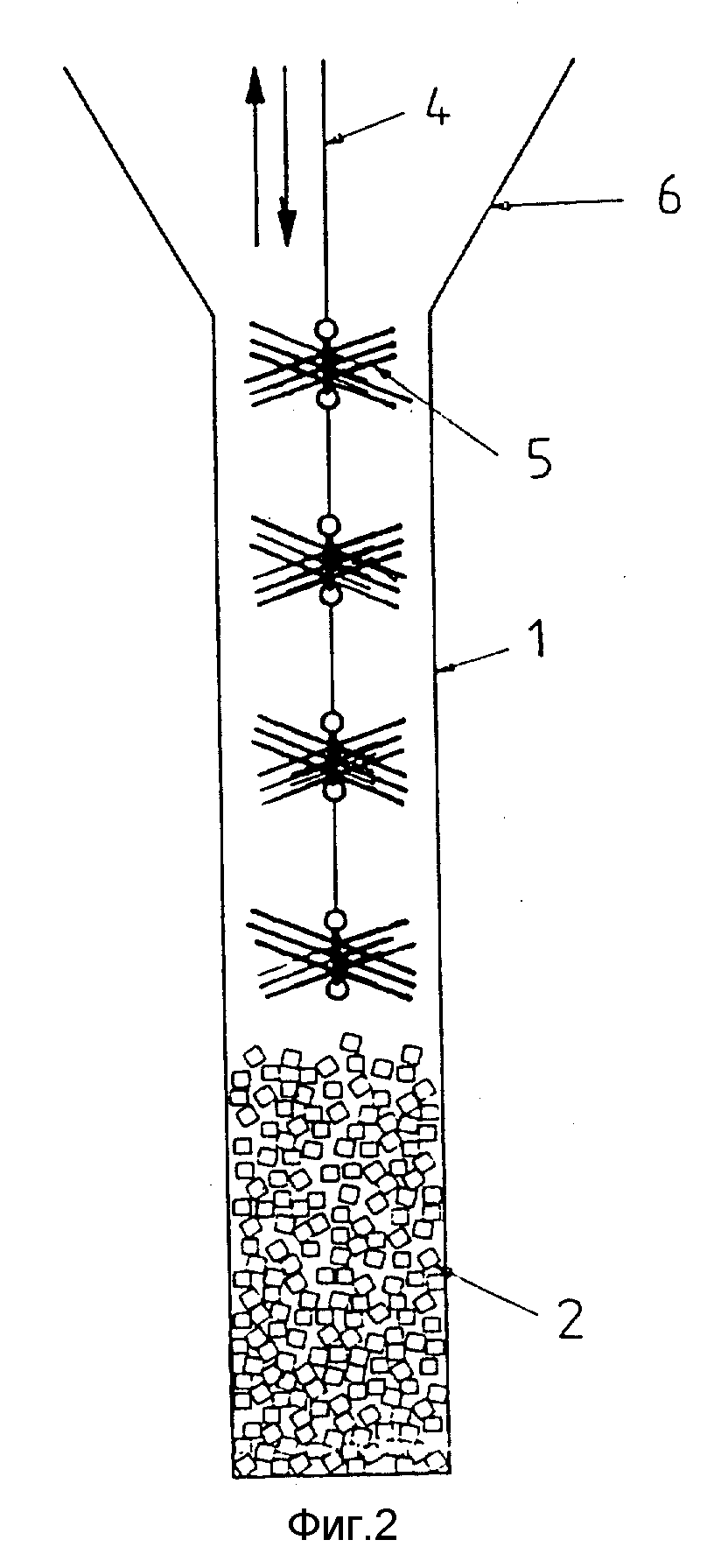

Фиг. 1 изображает трубу, заполненную обычным способом.

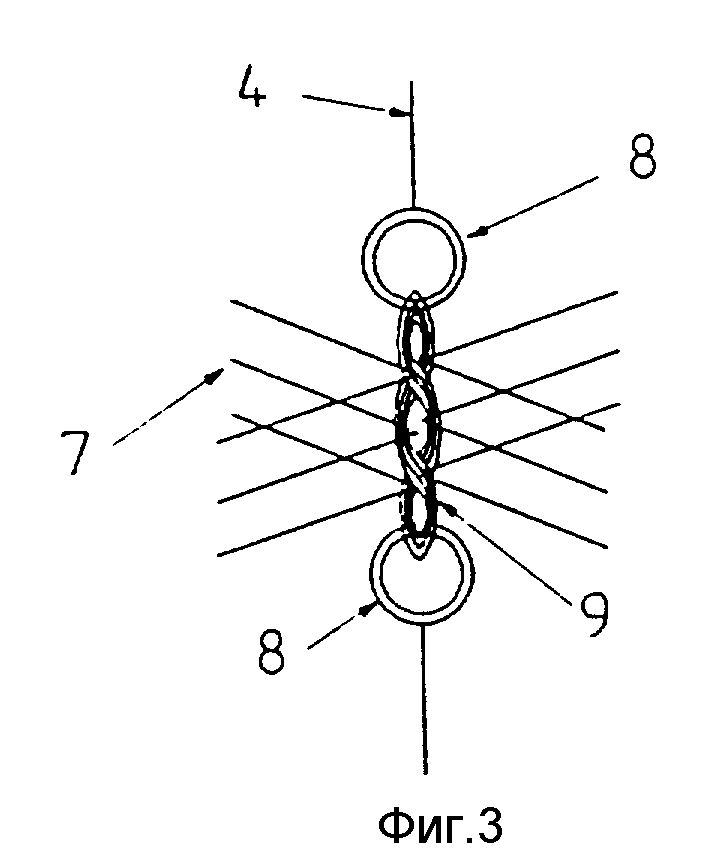

Фиг. 2 изображает трубу, заполненную способом в соответствии с настоящим изобретением.

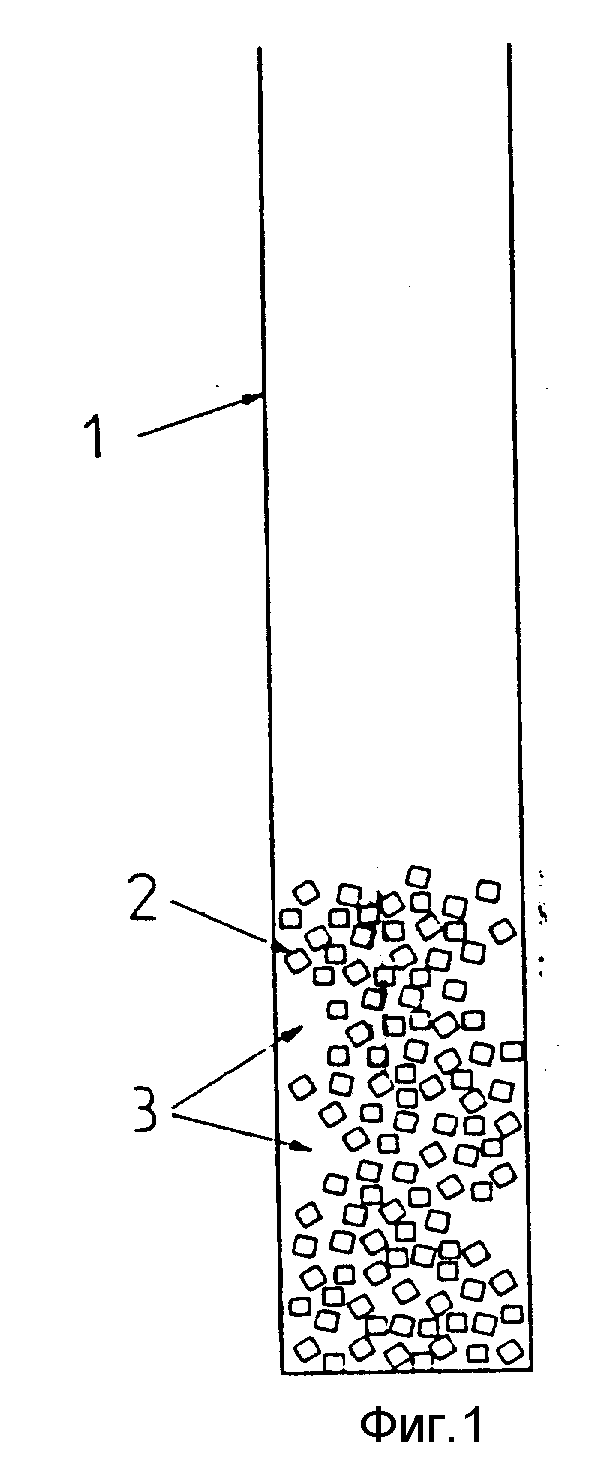

Фиг. 3 изображает вариант воплощения устройства, используемого при заполнении в соответствии с настоящим изобретением.

Фиг. 1 изображает трубу 1, например, катализаторную трубу. Гранулы 2 заполняются в трубу 1, и как показано на чертеже, имеет место неравномерное заполнение, вызванное пустотами 3.

Фиг. 2 изображает, как труба 1 может заполняться при помощи способа согласно изобретению и какие при этом используются вспомогательные устройства. Трос 4, проволока, цепь, или нечто подобное снабжено прочными поперечными амортизирующими устройствами 5. Здесь они изображены, как щетки. Трос 4 может перемещаться, главным образом вертикально, и который постепенно вытягивается наружу из трубы по мере заполнения. Гранулы ссыпаются вниз в трубу 1 через воронку 6, снимаемую после заполнения. Гранулы могут, разумеется, добавляться и другими способами, например, посредством транспортера, описанного в вышеуказанной патентной заявке.

Фиг. 3 изображает детально амортизирующие устройства 5 и показывает, каким образом прочные поперечные пружины вплетены в струну 9, скрепленную с торсом 4 кольцами 9. Расстояние между амортизирующими устройствами 5 обычно равное, но также может быть различным. Форма амортизирующих устройств 5, как и длина, жесткость, число отдельных щеток и т.ж. может подгоняться под материал, заполняемый в трубу 1.

Пример 1.

Были проведены серии испытаний по заполнению труб гранулами в соответствии с обычным и методом изобретения. В ходе испытаний использовались 4-х метровая прозрачная труба с внутренним диаметром 100 мм. Использовались гранулы катализатора размером 17 мм х 17 мм х х 6 мм.

Первоначально труба заполнялась при помощи гильз с гранулами, опускаемых в трубу, с последующим втягиванием наружу гильз таким образом, что гранулы освобождались. В ходе заполнения трубы было использовано четыре таких стандартных гильзы. Наблюдалось некоторое дробление гранул и достаточно неравномерное заполнение трубы, с образованием ряда полостей из гильзы в трубу, полости в гильзе точно также обнаруживаются и в трубе.

Среднее время заполнения по результатам 10 и испытаний составило 153 секунды.

Средняя плотность катализатора в трубе составила 1,0 кг/литр.

Воспроизводимость, выраженная как среднее отклонение от плотности составила 0,02.

Серии аналогичных испытаний и с таким же типом гранул были проведены в соответствии с изобретением и проиллюстрированы на фиг. 2 и 3. Расстояние между амортизирующими устройствами составляло 50 см. Не наблюдалось дробление гранул. Имело место очень однородное распределение гранул в трубе без каких-либо полостей.

Среднее время заполнения по результатам 10-и испытаний составило 105 секунд.

Средняя плотность составила 1,11 кг/литр.

Воспроизводимость, стандартное отклонение от плотности составила 0,01.

Были проведены серии дальнейших испытаний с другими типами гранул. Эти испытания проводились в соответствии с изобретением и показали, что с такими гранулами также достигается быстрое заполнение трубы, и что она заполняется равномерно, без образования пробок или полостей.

С применением данного изобретения был достигнут новый и легко воспроизводимый метод, гораздо более быстрый, чем уже известные. Способ заполнения более аккуратен с гранулами, так как удается избежать неравномерного распределения температуры при работе с трубой, заполненной катализатором.

Также, равномерная плотность гранул в трубе достигается без операций по их осаживанию вибрации, которые занимают много времени и повреждают трубу. Следовательно, экономится время при заполнении трубы и ввиду отсутствия необходимости осаживать материал, что требуется при применении известных методов.

Метод прост и в очень малой мере зависит от оператора во время заполнения. Кроме того, удается избежать ошибок заполнения гранулами гильзы. Также, в полной мере учитываются возможности упаковки и формы перевозки гранул.

Реферат

Использование: данное изобретение касается способа заполнения вертикальных труб гранулированным материалом. Сущность изобретения: гранулы поступают в трубу вдоль троса с рядом амортизирующих устройств, установленных поперек троса, и имеющих радиальный размер меньшей, чем внутренний диаметр трубы. Трос постепенно вытягивается наружу по мере заполнения трубы гранулами. Амортизирующие устройства по форме могут представлять собой щетки, достаточно упругие для смягчения падения гранул, попадающих на них. В качестве троса может использоваться проволока, на которой закреплен ряд равностоящих друг от щеток, предпочтительно состоящих из пружин. 1 з.п. ф-лы, 3 ил.

Комментарии