Машина для изготовления капельных пилюль с непрерывным отверждением жидкости - RU2721866C2

Код документа: RU2721866C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к технической области изготовления лекарственных средств, и более конкретно относится к оборудованию для изготовления лекарственных средств типа капельных пилюль, и еще более конкретно - к машине для изготовления капельных пилюль с непрерывным отверждением жидкости.

Известный уровень техники

Капельная пилюля - это традиционная дозированная форма препаратов в традиционной китайской медицине, общепризнанная ввиду многих преимуществ, таких как короткий цикл изготовления, быстродействие, высокая стабильность лекарственного средства и удобство в ношении и хранении.

Существующее оборудование для изготовления капельных пилюль обладает следующими недостатками: 1. Поскольку всегда применяется способ охлаждения жидкостью, требуется разделение жидкости и твердого вещества капельных пилюль от охлаждающей жидкости, а тщательно отделить капельные пилюли от охлаждающей жидкости относительно трудно, охлаждающая жидкость может неизбежно оставаться на капельных пилюлях, тем самым вызывая загрязнение капельных пилюль. 2. Поскольку требуется относительно большая площадь поверхности теплообмена парафина, эффективность повторного использования является низкой, а потребление энергии - высоким, что приводит к тому, что объем и пространство, занимаемые оборудованием, являются чрезмерно большими, могут легко возникать «мертвые пространства», которые трудно чистить, и высоки риски перекрестного загрязнения.

Тенденция разработок и направление исследований для усовершенствования современного оборудования для изготовления капельных пилюль ориентированы на то, как эффективным образом улучшить существующее капельное оборудование для эффективного отделения капельных пилюль от охлаждающей жидкости при одновременном снижении потребления энергии и используемого количества охлаждающей жидкости, предотвращении загрязнения капельных пилюль и уменьшении пространства, занимаемого устройствами в целом.

Сущность изобретения

Направленная на решение вышеупомянутых проблем, существующих на известном уровне техники, цель настоящего изобретения заключается в создании интеллектуальной машины для изготовления капельных пилюль с непрерывным отверждением жидкости. Интеллектуальная машина для изготовления капельных пилюль посредством высокоскоростного центрифугирования удаляет охлаждающую жидкость, присоединенную к капельным пилюлям, и на устройствах в различных производственных звеньях выполняются оптимизация и регулировка для реализации компактного соединения между различными составляющими устройствами и тем самым достигаются непрерывная технологическая производственная операция и сокращение пространства, занимаемого оборудованием в целом, при одновременном обеспечении выхода капельных пилюль.

Для достижения этой цели в настоящем изобретении предлагается следующее техническое решение:

Интеллектуальная машина для изготовления капельных пилюль с непрерывным отверждением жидкости содержит:

загрузочное устройство, устройство объединения материалов, гомогенизирующее устройство, капельное устройство и обезмасливающее устройство, последовательно соединенные каналом передачи.

Кроме того, загрузочное устройство представляет собой весовое загрузочное устройство непрерывного действия, содержащее бункер, датчик взвешивания, шнековое передающее устройство и выпускное отверстие.

Кроме того, устройство объединения материалов содержит загрузочное отверстие для твердых веществ, загрузочное отверстие для жидкости, приводное устройство, двухшнековую конструкцию, соединенную с приводным устройством, оболочку, закрывающую двухшнековую конструкцию, выпускное отверстие, выполненное на одном конце оболочки, и множество нагревателей, расположенных на наружной стенке оболочки; причем двухшнековая конструкция последовательно разделена на секцию подачи твердых веществ, секцию подачи жидкости, секцию объединения материалов, дегазационную секцию и секцию передачи; при этом загрузочное отверстие для твердых веществ находится над секцией подачи твердых веществ, и шнек двухшнековой конструкции в секции подачи твердых веществ имеет конструкцию с переменным шагом; загрузочное отверстие для жидкости находится над секцией подачи жидкости, и шнек двухшнековой конструкции в секции подачи жидкости имеет конструкцию с постоянным шагом; и двухшнековая конструкция секции объединения материалов представляет собой сопряженную конструкцию.

Кроме того, гомогенизирующее устройство содержит канал для материала, датчик давления и клапан регулирования давления гомогенизации, расположенный над каналом для материала.

Кроме того, капельное устройство содержит:

капельный лоток;

уравновешивающий цилиндр, используемый для подачи в капельный лоток по линии;

вибрационное устройство, соединенное с капельным лотком и используемое для создания вибрации капельного лотка с частотой вибрации 10–500 Гц;

загрузочный барабан, имеющий высоту 1-10 м и диаметр 100-1000 мм и используемый для содержания в нем жидкого парафина, причем капельный лоток находится на расстоянии 300-1000 мм от верха жидкого уровня парафина;

капельное устройство дополнительно содержит: охлаждающее устройство, содержащее компрессор, теплообменник и насос; выпускное отверстие; устройство фильтрования масла; контейнер для хранения масла и линию передачи парафинового масла.

Кроме того, обезмасливающее устройство содержит:

горизонтальный приводной вал; и

спиральный сепаратор, вращающийся вокруг горизонтального приводного вала как центра и имеющий спиральный канал передачи, причем впуск спирального канала передачи сообщается с распределительным бункером, и множество отверстий обезмасливания, которые имеют размеры, меньшие размеров капельных пилюль, открыты на одной стороне спирального канала передачи.

Кроме того, спиральный канал передачи содержит конусную боковую стенку;

конусную корзину, покрывающую наружную сторону конусной боковой стенки, причем все вышеупомянутые отверстия обезмасливания выполнены на боковой стороне конусной корзины; кольцевой зазор выполнен между конусной боковой стенкой и конусной корзиной, причем в кольцевом зазоре расположена спиральная дорожка, и конусная боковая стенка, конусная корзина и спиральная дорожка образуют спиральный канал передачи;

конусная боковая стенка имеет конец с широким горлышком и сужающийся конец, причем сужающийся конец соединен с распределительным бункером, а на конце с широким горлышком находится выход спирального канала передачи.

Кроме того, число витков спиральной дорожки составляет не менее 3, а угол подъема спирали составляет 5-30°.

Кроме того, конусность конусной боковой стенки составляет 0-25°.

Благодаря применению указанного технического решения могут быть получены следующие положительные результаты:

1. Предусмотренная согласно настоящему изобретению машина для изготовления капельных пилюль обеспечивает непрерывный технологический процесс производства, таким образом, достигаются гибкие партии и соответствующее и стабильное качество продуктов в партиях, производительность машины в целом может достигать 100 кг/ч, остатки материалов составляют менее 5 кг, а точность дозы может составлять до 0,5%.

2. Питатели интеллектуальной машины для изготовления капельных пилюль представляют собой весовые питатели непрерывного действия, посредством которых материалы подаются для обеспечения непрерывного изготовления, при этом материалы точно взвешиваются, и точность подачи контролируется, чтобы составлять 0,5%. Процессы перемещения всех материалов в цилиндре устройства объединения материалов являются идентичными, и материалы достаточно смешиваются под действием высоких сдвигающих и перемешивающих сил, благодаря чему значительно повышаются качество продуктов и эффективность производства. Продолжительность процесса объединения материалов мала, и органические растворители или вода не используются. Если лекарственное средство диспергируется в оборудовании на молекулярном уровне, его биодоступность может повышаться. Весь процесс является простым, согласованным и эффективным. В соответствии с принятым техническим решением решены такие проблемы, как ограничение партии и времени объединения материалов, большой объем оборудования, низкая степень использования энергии и низкая эффективность производства существующего оборудования, и, следовательно, открываются широкие перспективы применения.

3. Для капельного устройства в соответствии с принятым техническим решением настоящего изобретения решены такие проблемы, как ограничения размеров капельных пилюль, изготавливаемых на существующем оборудовании, большой объем оборудования, низкая степень использования энергии и трудность очистки, вызванная многочисленными «мертвыми пространствами» оборудования; и в соответствии с принятым техническим решением настоящего изобретения клапан регулирования давления на выходе гомогенизирующего устройства можно регулировать для регулирования размеров капельных пилюль без изменения капельниц, и, следовательно, открываются широкие перспективы применения.

4. Для обезмасливающего устройства способ обезмасливания традиционной вертикальной центрифуги изменен на горизонтальный. Возможно реализовать следующее:

1) центрифуга непрерывного действия непрерывно подает и выгружает материалы;

2) твердые частицы не образуют плотный слой, а независимо скользят через области сит, которые расположены постепенно;

3) хороший эффект разделения масла и воды;

4) достигается непрерывное изготовление, и эффективность производства является высокой.

В соответствии с принятым техническим решением настоящего изобретения решены такие проблемы, как слабый эффект обезмасливания, необходимость во вспомогательном оборудовании для нанесения масляного покрытия, ограничения изготовления партий и эффективности производства, большой объем оборудования и низкая степень использования энергии, присущие существующему оборудованию, и открываются широкие перспективы применения.

Краткое описание графических материалов

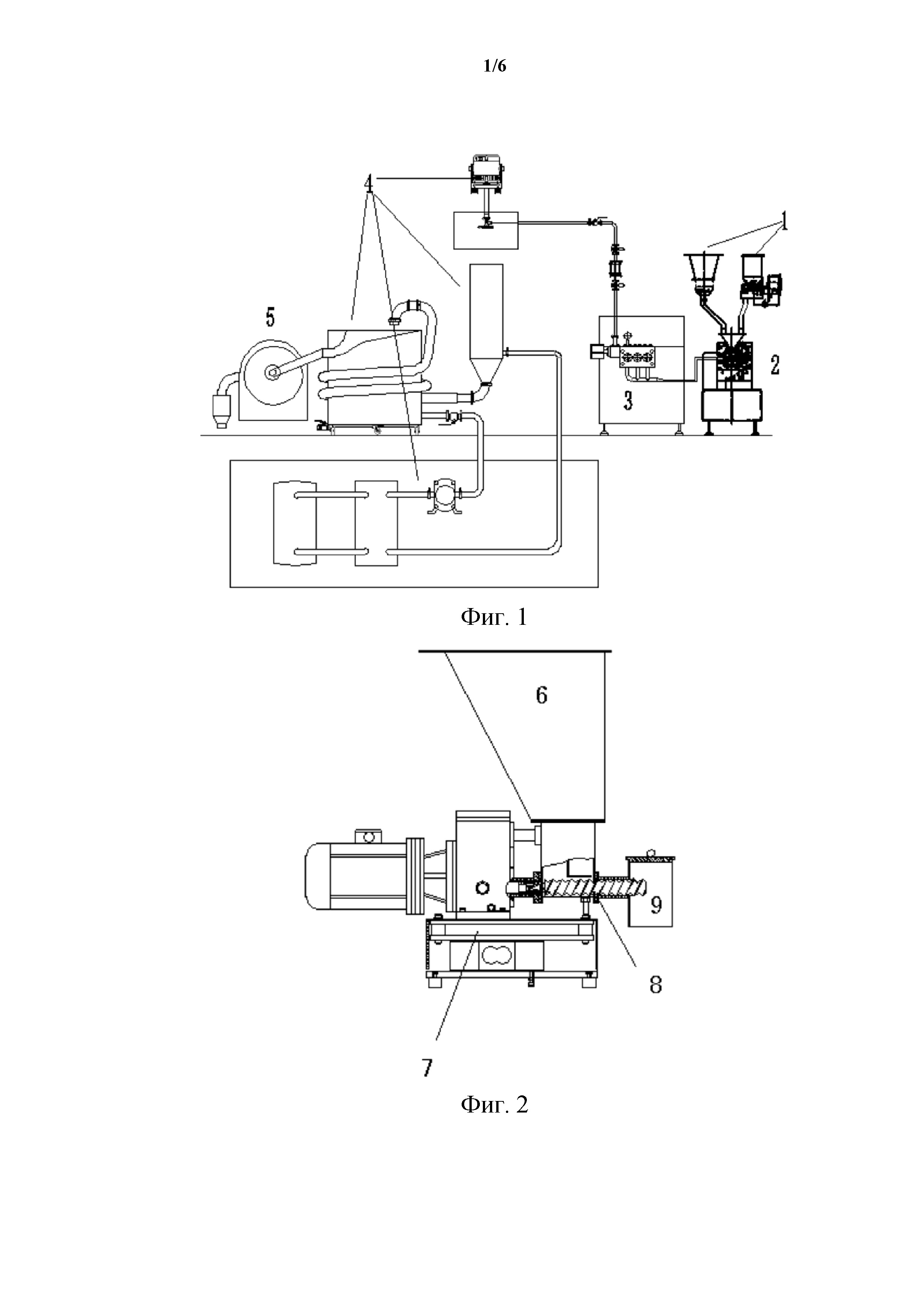

Фиг. 1 представляет собой принципиальную схему конструкции интеллектуальной машины для изготовления капельных пилюль с непрерывным отверждением жидкости в соответствии с одним вариантом осуществления настоящего изобретения.

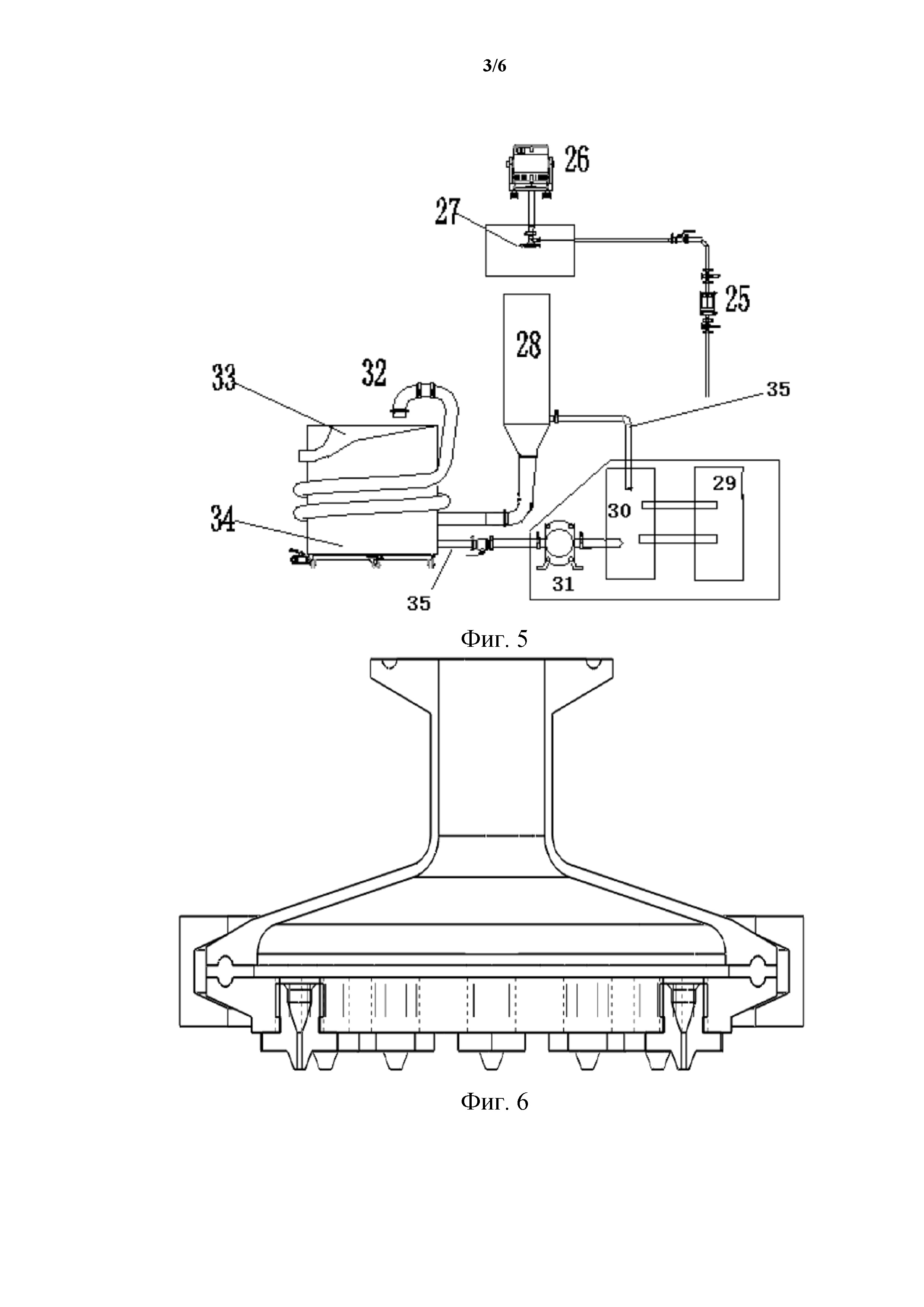

Фиг. 2 представляет собой принципиальную схему конструкции загрузочного устройства в соответствии с одним вариантом осуществления настоящего изобретения.

Фиг. 3 представляет собой принципиальную схему конструкции устройства объединения материалов в соответствии с одним вариантом осуществления настоящего изобретения.

Фиг. 4 представляет собой принципиальную схему конструкции гомогенизирующего устройства в соответствии с одним вариантом осуществления настоящего изобретения.

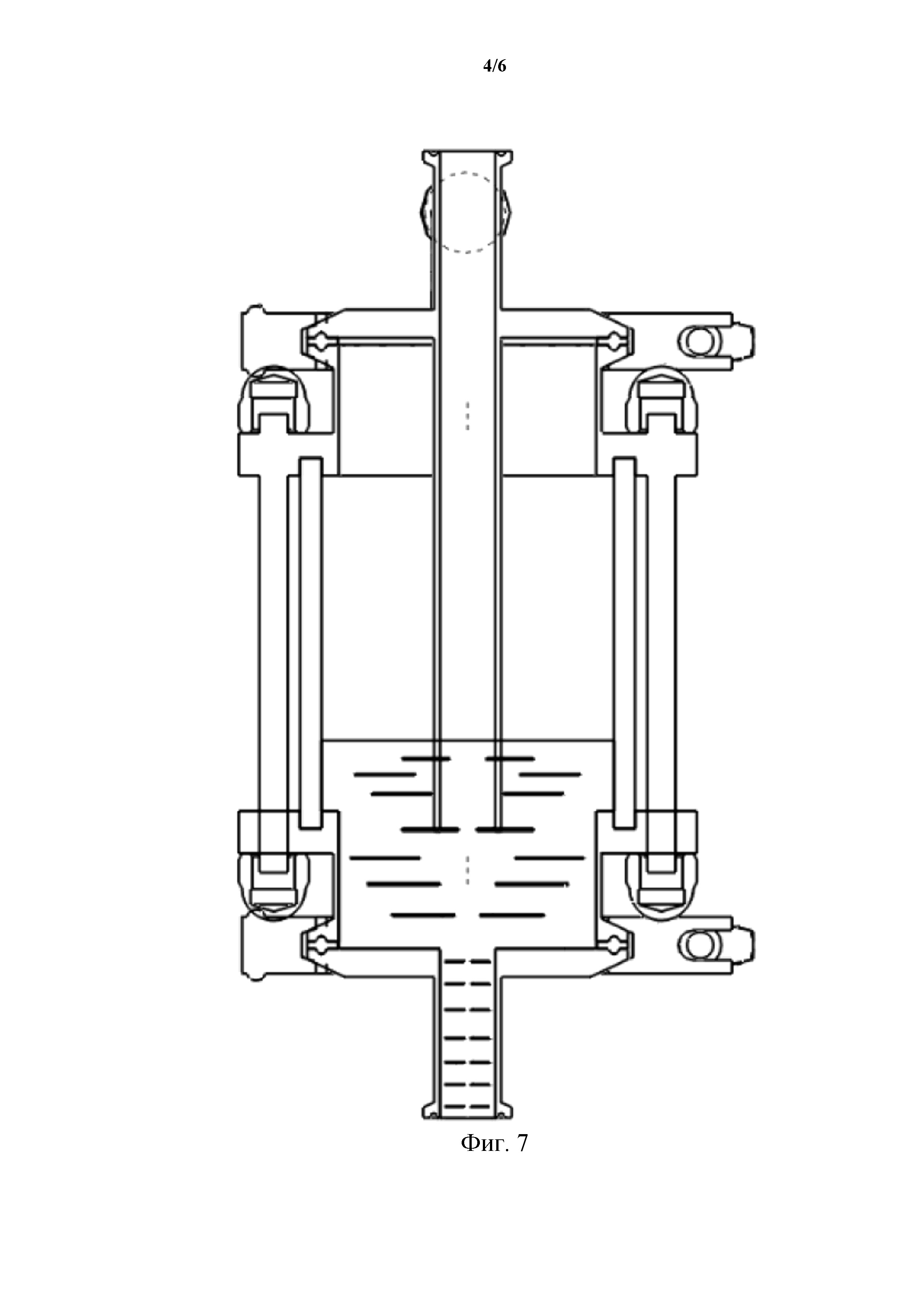

Фиг. 5 представляет собой принципиальную схему конструкции капельного устройства в соответствии с одним вариантом осуществления настоящего изобретения.

Фиг. 6 представляет собой принципиальную схему конструкции капельного лотка в соответствии с одним вариантом осуществления настоящего изобретения.

Фиг. 7 представляет собой принципиальную схему конструкции уравновешивающего цилиндра в соответствии с одним вариантом осуществления настоящего изобретения.

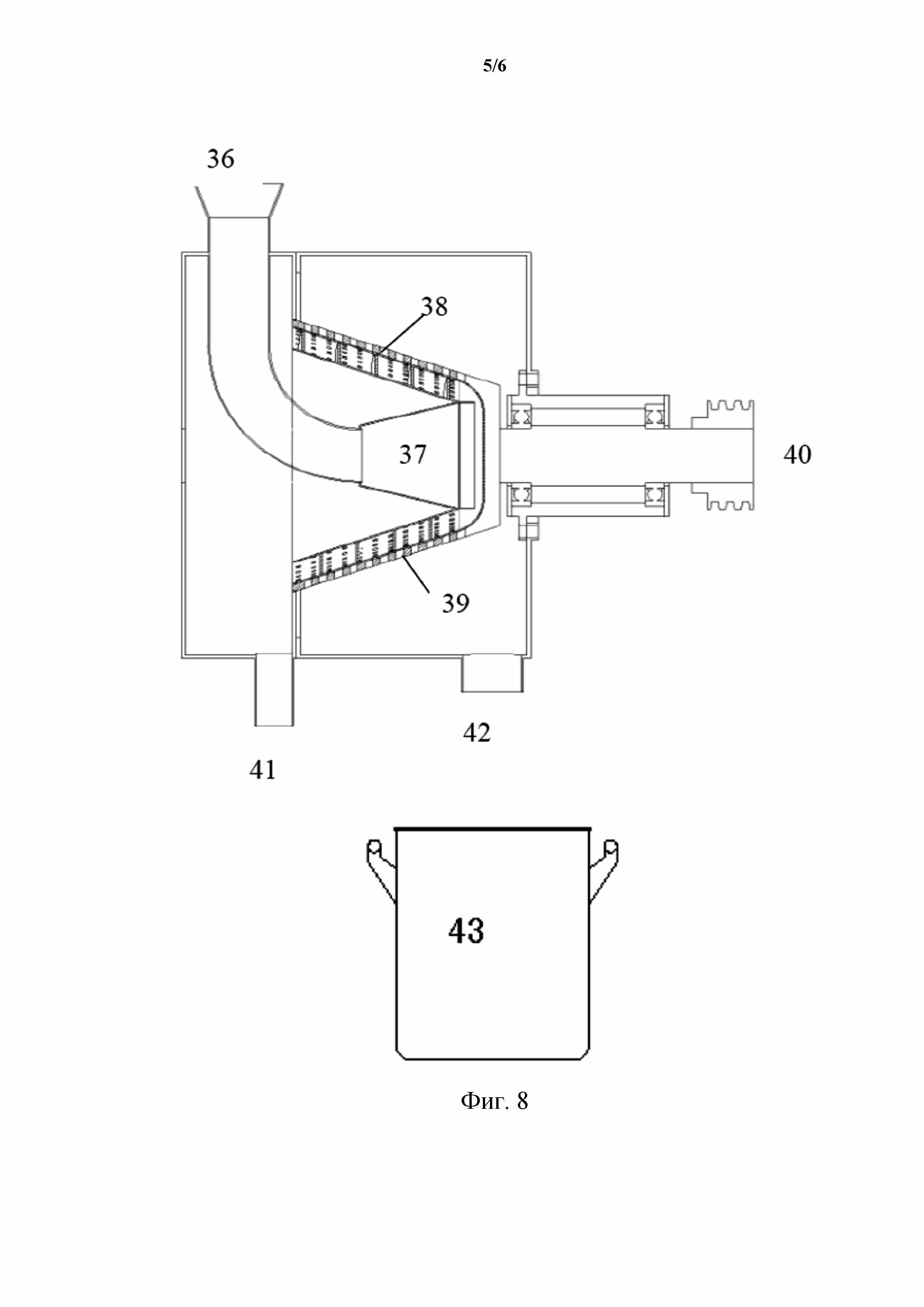

Фиг. 8 представляет собой принципиальную схему конструкции обезмасливающего устройства в соответствии с одним вариантом осуществления настоящего изобретения.

Фиг. 9 представляет собой принципиальную схему конструкции спирального сепаратора в соответствии с одним вариантом осуществления настоящего изобретения.

Подробное описание изобретения

Ниже на конкретных примерах и со ссылками на графические материалы приведены варианты осуществления для подробного описания настоящего изобретения с целью обеспечения лучшего понимания характеристик и преимуществ настоящего изобретения.

Как показано на фиг. 1, интеллектуальная машина для изготовления капельных пилюль с непрерывным отверждением жидкости содержит загрузочное устройство 1, устройство 2 объединения материалов, гомогенизирующее устройство 3, капельное устройство 4 и обезмасливающее устройство 5, последовательно соединенные посредством канала. Порядок расположения и соединительные взаимосвязи каждой составляющей части конкретно описаны ниже со ссылками на фиг. 1: загрузочное устройство 4 расположено над каждым загрузочным отверстием устройства 2 объединения материалов, а выпускное отверстие устройства 2 объединения материалов соединяется с гомогенизирующим устройством 3, помещенным параллельно устройству 2 объединения материалов посредством канала передачи; выход гомогенизирующего устройства 3 соединен с капельным лотком капельного устройства 4 каналом передачи; и выпускное отверстие капельного устройства 4 соединено с обезмасливающим устройством 5 каналом передачи. Количество каждой составляющей устанавливается равным лишь одной, благодаря чему образуется компактная непрерывная производственная линия.

Составляющие устройства компактно соединены для реализации непрерывной технологической операции за счет расположения и объединения со структурным регулированием на каждом составляющем устройстве. Площадь пространства, занимаемого машиной для изготовления капельных пилюль в целом, составляет лишь приблизительно 60 м2, благодаря чему не только уменьшена зависимость от наличия производственных площадей, но и удобно реализованы регулирование и техническое обслуживание.

Ниже со ссылками на графические материалы подробно описаны конструкция и принцип работы каждого устройства.

1. Загрузочное устройство

Загрузочное устройство 1 может содержать одну или более групп питателей, и каждая группа питателей состоит из бункера 6, датчика 7 взвешивания, шнекового передающего устройства 8 и выпускного отверстия 9, при этом структура одной группы питателя показана на фиг. 2. Количество групп питателей соответствует числу видов материалов.

Каждый вид материалов (включая экстракты, вспомогательные вещества и т.п.) соответственно подается в загрузочное устройство через бункер 6, после точного взвешивания датчиком 7 взвешивания передается шнековым передающим устройством 8 в выпускное отверстие 9, а затем поступает в устройство объединения материалов. Предлагаемые питатели представляют собой весовые питатели непрерывного действия, а именно материалы поступают в датчик взвешивания под собственным весом и взвешиваются, и количество материалов, поступающих в машину для изготовления капельных пилюль, в любое время может регулироваться в соответствии с технологическими требованиями, благодаря чему достигается цель непрерывного производства. Следует, однако, отметить, что экстракты в материалах обладают относительно плохой текучестью из-за принадлежности к жидкой или полутвердой форме, поэтому питатель жидкости должен быть дополнительно выполнен с насосом, чтобы помогать весовым питателям непрерывного действия в подаче жидких или полутвердых экстрактов в датчик взвешивания.

2. Устройство объединения материалов

Как показано на фиг. 3, устройство объединения материалов состоит из загрузочных отверстий 10, двигателя 11, двухшнековой конструкции 12, выпускного отверстия 13 и нагревателей 14, причем предусмотрены два загрузочных отверстия, т.е. загрузочное отверстие для твердых веществ загрузочное отверстие для жидкости соответственно. Двухшнековая конструкция может быть разделена на 5-7 секций, которыми соответственно являются секция 15 подачи твердых веществ, секция 16 подачи жидкости, секция 17 объединения материалов, дегазационная секция 18 и секция 19 передачи, причем каждая из секции объединения материалов, дегазационной секции и секции передачи может быть представлена в количестве одной или более, и их количество может быть увеличено, как требуется; причем элемент на секции подачи твердых веществ имеет переменный шаг, элемент на секции подачи жидкости имеет постоянный шаг, и диапазоны шага этих двух секций составляют для обеих 10-30 мм. Секция объединения материалов представляет собой связывающий элемент. Загрузочное отверстие для твердых веществ соединяется с секцией подачи твердых веществ в двухшнековой конструкции, и загрузочное отверстие для жидкости соединяется с секцией подачи жидкости в двухшнековой конструкции. Четыре стенки двухшнековой конструкции выполнены с нагревателями, температура нагрева которых может регулироваться в пределах 0-200°C, причем температура каждой секции отличается.

После того как твердые материалы и жидкие материалы поступают в устройство объединения материалов соответственно из загрузочного отверстия для твердых веществ и загрузочного отверстия для жидкости, твердые материалы поступают в секцию подачи твердых веществ двухшнековой конструкции, на секции подачи твердых веществ твердые материалы передаются шнеком, будучи нагретыми до 50±10°C, затем поступают в секцию подачи жидкости и смешиваются с жидкими материалами, поступающими в секцию подачи жидкости через загрузочное отверстие для жидкости, и нагреваются до 55±10°C, после чего последовательно поступают в секцию объединения материалов для осуществления смешивания, дегазационную секцию для удаления пузырьков воздуха и секцию передачи для осуществления передачи, причем температура каждой секции повышается на 0-10°C, и когда материалы выпускаются из секции передачи и по каналу поступают в гомогенизирующее устройство, температура на входе гомогенизирующего устройства составляет менее 80°C, предпочтительно 60-70°C.

Время для прохождения материалов через устройство объединения материалов составляет менее 60 с, предпочтительно менее 30 с.

Выпускная труба устройства объединения материалов соединена с загрузочной трубой гомогенизирующего устройства.

3. Гомогенизирующее устройство

Как показано на фиг. 4, гомогенизирующее устройство содержит загрузочную трубу 20, датчик 21 давления гомогенизации первой стадии, клапан 22 гомогенизации первой стадии, датчик 23 давления гомогенизации второй стадии и клапан 24 гомогенизации второй стадии.

После того как материалы поступают в гомогенизирующее устройство, давление клапанами гомогенизации двух стадий регулируется до 500-2000 МПа. Гомогенизация высоким давлением осуществляется под действием давления, благодаря чему материалы дополнительно равномерно диспергируются для реализации наномасштабной дисперсии. При этом температуры материалов непрерывно повышаются на 10-20° под действием силы трения, и температура на выходе гомогенизирующего устройства может достигать 80-100°C, предпочтительно 90-95°C.

4. Капельное устройство

Как показано на фиг. 5, капельное устройство состоит из уравновешивающего цилиндра 25, вибрационного устройства 26, капельного лотка 27, загрузочного барабана 28, охлаждающего устройства (содержащего компрессор 29, теплообменник 30 и насос 31), выпускного отверстия 32, устройства 33 фильтрования масла, контейнера 34 для хранения масла и линии 35 передачи парафинового масла. Вибрационное устройство расположено над капельным лотком и соединено с капельным лотком, причем капельный лоток имеет от одной до нескольких капельниц, отверстия которых направлены вниз, и загрузочный барабан расположен под капельным лотком. Жидкий парафин хранится в охлаждающем устройстве, охлаждается теплообменником 30 и поступает в загрузочный барабан по линии 35 передачи. Соединительный канал линии 35 передачи и загрузочного барабана 28 находится в верхней части сужающейся части загрузочного барабана и вертикален относительно загрузочного барабана. Начальная температура жидкого парафина, поступающего в загрузочный барабан, составляет - 15-25°C. При повышении уровня жидкого парафина в загрузочном барабане температура также постепенно повышается от дна до верха с созданием температурного градиента -15-60°. Вязкость парафина может регулироваться посредством регулирования температурного градиента жидкого парафина в загрузочном барабане. Капельницы находятся на расстоянии 300-1000 мм от верха жидкого уровня парафина. Загрузочный барабан имеет высоту 1-10 м и диаметр 100-1000 мм.

Материалы поступают в капельный лоток 27 из выпускного отверстия гомогенизирующего устройства через уравновешивающий цилиндр 25, и вибрационное устройство 26 создает вибрацию капельного лотка для обеспечения капания материалов, причем частота вибрации капельниц составляет 10–500 Гц.

Принципиальная схема конструкции капельного лоток показана на фиг. 6, и конструкция капельного лотка является по существу такой же, как и конструкция капельного лотка, расположенного в традиционном оборудовании для изготовления капельных пилюль, и в настоящем документе заново не описывается.

Как показано на фиг. 7, уравновешивающий цилиндр имеет полую конструкцию и наполнен воздухом; один конец уравновешивающего цилиндра соединен посредством канала с гомогенизирующим устройством, другой конец уравновешивающего цилиндра соединен посредством канала с капельным лотком, и эти два канала не соединены внутри уравновешивающего цилиндра. Воздух в уравновешивающем цилиндре может играть роль буфера, и материалы могут плавно проходить через уравновешивающий цилиндр благодаря выравниванию давления. Размеры капельных пилюль могут регулироваться путем регулирования давления на выходе гомогенизирующего устройства. При повышении давления на выходе гомогенизирующего устройства материалы, проходящие через уравновешивающий цилиндр, увеличиваются, и диаметры капающих капельных пилюль также увеличиваются и vice versa. Результаты исследования, проведенного авторами изобретения, показали, что диаметры капель капельных пилюль можно регулировать в пределах 1-10 мм путем регулирования давления на выходе гомогенизирующего устройства в пределах 0,05-5 МПа без изменения капельниц.

После того как материалы через капельницы падают в загрузочный барабан, образуются капельные пилюли, капельные пилюли вместе с жидким парафином через выпускное отверстие 32 поступают в устройство 33 фильтрования масла; устройство фильтрования масла представляет собой ситовую конструкцию, существующую в известном уровне техники, и может выбираться из следующих конструкций: конструкции, включающие, но без ограничения, плоскую конструкцию, дугообразную конструкцию или воронкообразную конструкцию; в сите распределены отверстия диаметром 1-5 мм, и капельные пилюли поступают в обезмасливающее устройство через выход после того, как капельные пилюли и парафин проходят первичное фильтрование ситовой конструкцией. Отфильтрованный жидкий парафин снова поступает в охлаждающее устройство по каналу 35 передачи для повторного использования.

Время для капанья капельных пилюль посредством использования материалов составляет менее 60 с, предпочтительно менее 30 с.

5. Обезмасливающее устройство

Как показано на фиг. 8 и 9, загрузочное отверстие 36 соединено с выходом для капельных пилюль устройства фильтрования масла, капельные пилюли, прошедшие первичное фильтрование, через загрузочное отверстие 36 поступают в канал передачи и достигают распределительного бункера 37, поступают в спиральный сепаратор 38 и вращаются вместе со спиральным сепаратором 38 и конусной корзиной 39 с высокой скоростью посредством приводного вала 40 в горизонтальном направлении, причем возрастающая скорость равна 500-2000 g. Диаметр открытой части спирального сепаратора больше диаметра нижней части спирального сепаратора; угол между боковой стенкой спирального сепаратора и горизонтальной линией равен 0-50°; расстояние от конусной корзины до боковой стенки равно 6-35 мм; шероховатость Ra поверхности материала внутри конусной корзины менее или равна 0,8; в конусной корзине распределено множество отверстий для обезмасливания, и отверстия для обезмасливания имеют размеры меньше размеров капельных пилюль и открытую пористость 50–60%.

Канал передачи имеет угол изгиба более 90°, что является преимущественным для передачи материалов с высоким содержанием твердого вещества и реализации непрерывной автоматической подачи.

Капельные пилюли поступают в спиральный сепаратор через распределительный бункер, направляются при вращении по спиральной конструкции внутри спирального сепаратора и в конечном итоге выпадают через край спирального сепаратора и поступают в выпускное отверстие 41 для завершенного продукта, а жидкий парафин под действием центробежной силы в процессе высокоскоростного вращения вытекает через отверстия в конусной корзине и из выпускного отверстия 42 поступает в бочонок 43 для повторного применения парафина.

Конструкция распределительного бункера 37 позволяет избежать выбрасывания материалов из распределительного отверстия во время высокоскоростного центрифугирования и сильного удара, приводящих к повреждению материалов.

Спиральная конструкция в спиральном сепараторе 38 играет роль направляющей, дорожка перемещения твердого материала может определяться в соответствии с числом витков винта и регулировать скорость твердого материала в центрифуге.

Расстояние между пластинами спирали в спиральном сепараторе 38 регулируется для управления дорожкой перемещения твердого материала так, чтобы избежать сильного удара при высокоскоростном центрифугировании.

Спиральный сепаратор 38 и конусная корзина 39 имеют соосные приводные конструкции, благодаря чему предотвращается повреждение материалов, вызываемое сильным ударом, создаваемым разницей скоростей вращения, и при этом детали прочно соединены, безопасны в работе и удобны для демонтажа и монтажа.

Конструкция нижней части спирального сепаратора 38 по форме выполнена подобно дуговому сегменту так, чтобы избежать сильного удара твердого материала под воздействием центробежной силы при высокоскоростном центрифугировании.

Выпускное отверстие 41 непосредственно соединено с оборудованием, расположенным далее по технологической цепочке, для реализации непрерывного выпуска.

Время обезмасливания капельных пилюль центрифугой составляет менее 30 с, предпочтительно менее 20 с.

Обезмасленные капельные пилюли через выпускное отверстие 41 поступают непосредственно в машину для нанесения покрытия. Отделенное парафиновое масло поступает в бочонок 43 для повторного использования по трубе 42 повторного использования масла для осуществления повторного использования.

Реферат

Изобретение относится к области производства лекарственных препаратов. Машина для изготовления капельных пилюль с непрерывным отверждением жидкости содержит загрузочное устройство, устройство объединения материалов, гомогенизирующее устройство, капельное устройство и обезмасливающее устройство, последовательно соединенные каналом передачи. При этом капельное устройство содержит капельный лоток; уравновешивающий цилиндр; вибрационное устройство; загрузочный барабан; охлаждающее устройство. Изобретение обеспечивает непрерывную производственную работу и уменьшение пространства, занимаемого оборудованием. 7 з.п. ф-лы, 9 ил.

Комментарии