Сформированные катализаторные блоки - RU2514191C2

Код документа: RU2514191C2

Чертежи

Описание

Настоящее изобретение относится к сформированным катализаторным блокам и способу загрузки сформированных катализаторных блоков в трубчатый реактор, такой как реактор Фишера-Тропша.

Неподвижный слой катализаторов Фишера-Тропша на основе Fe и Со, обычно образован трехдольчатыми экструдатами 1-3 мм из оксидов. Этот материал загружают в реакционные трубы, обычно внутренним диаметром примерно 25-50 мм, после чего восстанавливают водородсодержащим газом. Реакционные трубы реактора Фишера-Тропша могут иметь длину до 12-14 метров, поэтому загрузка пеллет - операция длительная и трудоемкая. Следовательно, заполнение таких трубок путем насыпания в них частиц сверху неизбежно приводит к разрушению части катализаторных частиц, вызывая образование пыли и приводя к увеличению падения давления на трубах, что нежелательно. Перед началом использования катализатор восстанавливают. Восстановление является экзотермическим процессом, следовательно, могут возникать трудности при регулировании температуры катализатора, который при перегреве может разлагаться. Восстановление также может вызывать сокращение объема катализатора в трубах, иногда существенное, что влечет необходимость досыпки катализатора в трубы, что также требует времени.

Эти проблемы свойственны не только реакторам Фишера-Тропша с неподвижным слоем катализатора, в некоторой степени они распространяются на другие реакторы, в которых катализатор размещают в трубах, таких как реакторы синтеза или реформинга метанола, конверсии водяного газа и парового реформинга углеводородов.

Следовательно, существует необходимость повышения эффективности загрузки наполняемых катализатором труб и активации в них катализатора, в частности, восстанавливаемых металлических катализаторов.

В контексте технологии суспендированных катализаторов известно об использовании катализаторов Фишера-Тропша, заключенных в воск. Например, в WO 2005/065824 А1 описан способ получения пастилок диаметром в диапазоне 2-100 мм и толщиной в диапазоне 1-10 мм и устройство для изготовления таких пастилок. Способ включает смешивание активного порошкообразного катализатора с размером частиц в диапазоне 1-200 мкм с углеводородным материалом в мешалке с небольшими сдвиговыми усилиями, снабженной рубашкой, при температуре, немного превосходящей температуру затвердевания углеводорода, и затем изготовление пастилок или хлопьев из смеси катализатор/углеводород при охлаждении смеси до температуры ниже температуры затвердевания углеводорода. Такие пастилки обычно используют в суспензионных реакторах; для трубчатых реакторов они непригодны.

В WO 2006059148 А1 описан способ получения яйцеобразного катализатора, включающий стадии: 1) погружение блоков подложки из оксидов определенной формы с наименьшим размером ≥0,5 мм в раствор карбоната аммин-кобальта, 2) нагревание раствора до температуры от 60 до 120ºС с целью осаждения соединений кобальта на поверхности блоков определенной формы, 3) отделение полученных соединений кобальта на подложке от оставшегося раствора и 4) сушка соединений кобальта на подложке. Соединения кобальта могут быть подвергнуты восстановлению с целью получения катализатора, пригодного для гидрогенизации ненасыщенных соединений или синтеза углеводородов по Фишеру-Тропшу. В случае катализаторов Фишера-Тропша (ФТ), восстановленный кобальтовый катализатор может быть защищен путем инкапсулирования катализаторных частиц в надлежащее защитное покрытие, такое как углеводородный воск ФТ. Однако подробности процесса инкапсулирования не приводятся.

В ЕР 2000206 А1 описан способ повышения прочности зернистого носителя или катализатора или прекурсора катализатора, размер частиц которого составляет, по меньшей мере, 1 мм, путем добавления к частицам одного или более восков. Предпочтительный способ включает нанесение покрытия из воска на наружный слой отдельных частиц и удаление избыточного воска. Аналогично, в ЕР 2000207 А1 описан способ повышения прочности катализатора или прекурсора катализатора, содержащего пористый массив размером, по меньшей мере, 1 мм и каталитический материал или материал прекурсора катализатора, где пористый массив вместе с каталитическим материалом или материалом прекурсора катализатора обладает пористостью, по меньшей мере, 50% и средним размером пор более 10 мкм, путем добавления к частицам одного или более восков. И в ЕР 2000206, и в ЕР 2000207 покрытие наносят на отдельные катализаторные частицы и стараются повысить их собственную прочность путем заполнения пор воском.

Однако эти документы не содержат описания способа более эффективной загрузки трубчатых реакторов.

Следовательно, настоящим изобретением обеспечивается катализаторный блок, пригодный для загрузки в трубу, содержащий множество катализаторных частиц, расположенных в удаляемой твердой матрице, указанный блок имеет форму удлиненного тела, в котором частицы заполнены так, что объемная усадка после удаления удаляемой матрицы составляет ≤20%.

Кроме того, настоящим изобретением обеспечивается способ изготовления катализаторного блока, включающий стадию формирования каталитической композиции путем соединения множества катализаторных частиц с удаляемым матричным материалом и придания этой композиции формы удлиненного элемента, в котором частицы заполнены так, что объемная усадка после удаления удаляемой матрицы составляет ≤20%.

Кроме того, настоящим изобретением обеспечивается способ загрузки катализатора в реактор, включающий одну или более труб, состоящий из стадий:

(i) вставление в одну или более указанных труб одного или более катализаторных блоков,

(ii) повышение температуры катализаторных блоков с целью плавления или разложения удаляемой матрицы, и

(iii) удаление удаляемой матрицы, при котором катализаторные частицы остаются в трубе.

Желательно, чтобы катализаторный блок имел форму цилиндра диаметром D в диапазоне от 1 до 15 см и длиной в диапазоне от 0,75D до 20D. Диаметр цилиндров D, предпочтительно, соответствует диапазону от 1 до 5,5 см, а длина цилиндра, предпочтительно, соответствует диапазону от 10 до 200 см, более предпочтительно, от 10 до 100 см, наиболее предпочтительно, от 10 до 50 см. Эти размеры удобны в производстве и обеспечивают прочность при манипулировании в ходе загрузки катализатора.

Для того чтобы в указанных блоках имелись достаточные промежутки для матричного материала и чтобы избежать неприемлемого падения давления в трубе, катализаторные частицы представляют собой, предпочтительно, пеллеты, гранулы или экструдаты, наибольший размер которых лежит в диапазоне от 0,04D до 0,2D. Под наибольшим размером подразумевается длина, или диаметр, или ширина катализаторных частиц в зависимости от конкретного случая. Удобны для использования пеллеты, гранулы или экструдаты шириной/диаметром в диапазоне 1-6 мм. Катализаторные частицы могут иметь сферическую, цилиндрическую или другую форму, пригодную для катализаторов. Например, особенно предпочтительные катализаторные частицы являются дольчатыми или рифлеными, особенно предпочтительные катализаторы представляют собой трех- или четырехдольчатые экструдаты или пеллеты, которые также могут иметь одно или более сквозных отверстий. Соотношение геометрических размеров катализаторных частиц, то есть отношение длина/диаметр или ширина, предпочтительно, соответствует диапазону от 0,5 до 4.

Отличительной особенностью настоящего изобретения является то, что катализаторные частицы плотно заполнены, то есть плотность компоновки относительно высока, так что катализаторные частицы могут лишь незначительно перемещаться после удаления удаляемого матричного материала. Вообще, катализаторные частицы в блоке определенной формы заполнены так, что они контактируют друг с другом. Таким образом, риск разрушения катализатора и наступления отрицательных последствий усадки исключается. Объемная усадка катализаторного блока после удаления удаляемой матрицы составляет ≤20%, предпочтительно, ≤10% (относительно исходного объема блока). Объемная усадка может быть определена путем измерения размеров катализаторного блока и вычисления его объема, затем нагревания блока, например, в мерном цилиндре с целью разложения или расплавления матрицы. После этого объем катализатора может быть измерен непосредственно или после удаления матрицы. Насыпной объем должен составлять ≥80%, предпочтительно, >90% объема блока.

Удаляемая матрица может представлять собой воск или полимер, который легко становится жидким или разлагается. Такие воски известны, к ним относятся парафиновые воски, предпочтительно, парафиновые воски С20+, например, парафиновые воски С20-С100, природные воски, такие как пчелиный воск или растительный воск, материалы на основе жирных кислот и минеральный воск, например, воски на основе полиэтилена. Такие воски, желательно, являются жидкостью при температуре выше 40ºС, предпочтительно, выше 60ºС, более предпочтительно, выше 80ºС. Может быть использован один воск или более и, по меньшей мере, один или, предпочтительно, все воски, желательно, являются жидкостями при этих температурах. В тех случаях, когда катализаторные блоки предназначаются для процесса Фишера-Тропша, наиболее предпочтительны воски, являющиеся продуктами процесса Фишера-Тропша, так как они хорошо совместимы с этим процессом. Таким образом, в предпочтительном варианте осуществления изобретения воск представляет собой углеводородный воск, предпочтительно, разветвленный углеводород с температурой плавления в диапазоне 40-90ºС, более предпочтительно, 50-80ºС, наиболее предпочтительно, 55-75ºС. Одним из пригодных восков является выпускаемый серийно Shell Sarawax SX70.

Более твердые воски могут быть использованы для катализатора, загружаемого на дно труб, чтобы он выдерживал загрузку без перекашивания, которое могло бы затруднить загрузку/выгрузку. Температура плавления таких восков составляет, предпочтительно, <120ºС, более предпочтительно, <110ºС, наиболее предпочтительно, <100ºС.

В соответствии с настоящим изобретением, катализаторные частицы могут представлять собой любой зернистый каталитический материал, включая оксиды металлов, смешанные оксиды металлов, металлы и их сочетания. Металлы могут представлять собой переходные металлы, включая редкоземельные металлы и благородные металлы, которые обычно используют в каталитических композициях для различных процессов. Катализаторные частицы, предпочтительно, содержат один или более восстанавливаемых металлов, выбираемых из Co, Ni, Cu или Fe в оксидной или в восстановленной форме. Настоящее изобретение особенно эффективно для тех случаев, когда металлы используют в восстановленной форме. Тем самым, матрица также выполняет роль барьера для кислорода и предотвращает нежелательное преждевременное окисление катализатора. Матрица также позволяет загружать в трубы предварительно восстановленный катализатор, тем самым увеличивается объемная эффективность труб и сокращается время активации и пуска процесса.

В особенно предпочтительном варианте осуществления изобретения катализатор представляет собой катализатор Фишера-Тропша, содержащий Со и Fe на надлежащей подложке и, необязательно, промотированный одним или более оксидами металла или благородными металлами. Особенно предпочтительными катализаторами являются кобальтовые катализаторы, содержащие 5-50% вес. Со на оксидной подложке, выбираемой из оксида алюминия, оксида кремния, оксида титана, оксида циркония, оксида цинка и их смесей, необязательно, промотированные одним или более соединениями молибдена, никеля, меди, железа, марганца, титана, циркония, лантана, церия, хрома, магния или цинка или металлом, выбираемым из родия, иридия, рутения, рения, платины и палладия. Такие катализаторы известны и описаны, например, в WO 2006/059148.

Катализаторный блок имеет удлиненную, предпочтительно, цилиндрическую форму, спроектированную так, чтобы блок входил в реакционные трубы реакторов. Чтобы полностью использовать преимущества настоящего изобретения, блоки, желательно, должны иметь диаметр, сопряженный с внутренним диаметром трубы, в которой их планируется разместить. Таким образом, блоки подходят по размеру к определенной трубе, для которой они предназначены. Это можно осуществить путем изготовления блоков заданного размера. Машинная обработка блоков большего диаметра менее предпочтительна, так как при этом могут разрушаться катализаторные частицы. Если диаметр блока точно соответствует внутреннему диаметру трубы, в которой его планируется разместить, загрузка может осложниться из-за повышения риска заклинивания. Следовательно, предпочтительно, чтобы диаметр блоков лежал в диапазоне 80-99%, предпочтительно, 98-99% внутреннего диаметра трубы, в которой их планируется размещать. Наличие кольцевого пространства вследствие уменьшения диаметра катализаторного блока приводит к некоторой усадке катализаторных частиц после удаления удаляемой матрицы, поэтому его желательно свести к минимуму.

Блок может быть приспособлен для дополнительного уменьшения риска заклинивания и/или разрушения катализатора. Например, блоки могут сужаться к концу и/или блоки могут быть куполообразными на одном или обоих концах. Куполообразная часть блока может содержать или может не содержать катализаторные частицы. Наличие куполообразного конца также обеспечивает некоторое рассеяние энергии, способствующее минимизации разрушения катализатора.

Кроме того, для облегчения загрузки или разгрузки, если таковая потребуется, блок может иметь одну или более канавок, идущих вдоль его длины. Например, спиральная канавка может располагаться вдоль блока, либо может иметься множество, например, 2-50 прямых канавок по окружности блока. В качестве альтернативы, на своей окружности блок может иметь одну или более граней, таким образом, блок может иметь многоугольное поперечное сечение вдоль, по меньшей мере, части длины, хотя предпочтительным является круглое поперечное сечение.

Способ изготовления блоков настоящего изобретения включает стадию создания каталитической композиции путем соединения множества катализаторных частиц с удаляемым матричным материалом и придания этой композиции формы удлиненного элемента, предпочтительно, цилиндра, в котором частицы заполнены так, что объемная усадка после удаления удаляемой матрицы составляет ≤20%.

Так, расплавленный или полурасплавленный материал, такой как воск, мастика или полимер, могут быть смешаны, распылены или пластифицированы с катализаторными частицами, полученной композиции придают удлиненную, например, цилиндрическую форму, например, путем прокатки или отливки. Такое смешивание или пластификация, однако, могут привести к неприемлемому разрушению катализатора. В предпочтительном варианте осуществления изобретения, блокам придают форму путем формования. В одном из вариантов осуществления изобретения процесс формования включает заполнение удлиненного пространства формы катализаторными частицами, при котором между указанными частицами образуются промежутки, заполнение промежутков удаляемым матричным материалом в виде жидкости, отверждение удаляемого матричного материала с получением катализаторного блока и извлечение катализаторного блока из формы. В качестве альтернативы в форму может быть загружен некоторый объем удаляемого матричного материала, примерно соответствующий, по меньшей мере, рассчитанному свободному объему частиц, после чего в жидкий удаляемый матричный материал вводят частицы. Удаляемый матричный материал затем может быть отвержден с получением катализаторного блока, а катализаторный блок вынут из формы. Отверждение отверждаемого матричного материала, предпочтительно, проводят путем его охлаждения до температуры ниже температуры замерзания. К другим способам отверждения относятся термоусадка или поперечная сшивка удаляемого матричного материала в ходе химической реакции со сшивающим агентом, однако, эти способы менее предпочтительны, поскольку образующийся в этом случае твердый материал, возможно, труднее удалить, чем просто замерзший.

Удлиненное пространство, предпочтительно, является цилиндрическим. Перед добавлением удаляемого матричного материала на форму, в которой находятся катализаторные частицы, можно воздействовать постукиванием или вибрацией для облегчения укладки катализаторных частиц. Когда матрица представляет собой воск или смесь восков, могут быть использованы методы литья таких изделий, как свечи. Эти методы позволяют максимально исключить разрушение катализатора. Возможные технологические схемы включают использование многопозиционной формовочной машины (с двумя ремнями противоположного вращения с кулачками для создания разовой литейной формы) или постоянных литейных форм на ленточном конвейере, перемещаемых от одной позиции к другой (загрузка воска, загрузка пеллет, охлаждение и разделение формы).

Если отверждение осуществляют путем замораживания матричного материала, охлаждение может быть достигнуто, если оставить форму остывать при комнатной температуре (<25ºС), однако, для ускорения процесса, охлаждения, предпочтительно, достигают путем, например, погружения формы в текучую среду или распыления на форму текучей среды с температурой меньше температуры плавления матричного материала. К пригодным для охлаждения текучим средам относятся газы (например, N2), холодная вода, холодный рассол или другие известные охлаждающие смеси.

Если катализаторные частицы содержат один или более восстанавливаемых металлов, например, один или более металлов, выбираемых из Co, Ni, Cu или Fe в восстановленной форме, процесс, предпочтительно, проводят в атмосфере инертного газа, то есть не содержащей О2 атмосфере, например, атмосфере азота, чтобы исключить повторное окисление металлов. Кроме того, если нужно, этот процесс может дополнительно включать нанесение на катализаторный блок слоя удаляемого матричного материала в качестве покрытия.

Способ загрузки катализаторных блоков в реактор, в котором имеется одна или более труб, включает следующие стадии:

(i) вставление в одну или более указанных труб одного или более катализаторных блоков,

(ii) повышение температуры катализаторных блоков с целью плавления или разложения удаляемой матрицы, и

(iii) удаление удаляемой матрицы, при котором катализаторные частицы остаются в трубе.

Трубы в реакторах, как правило, вертикальны, и поэтому катализаторные блоки могут быть загружены под действием силы тяжести. Однако настоящее изобретение также позволяет загружать горизонтальные трубы, что открывает возможность использования реакторов с конструкцией нового типа, непригодного для современных зернистых катализаторов. Настоящим изобретением также обеспечивается удобное средство загрузки двух или более различных катализаторов в каждую трубу.

Удаляемую матрицу желательно удаляют путем ее расплавления при подведении тепла к наружной поверхности труб при помощи надлежащего теплоносителя, такого как горячий инертный газ, технологическая текучая среда или, возможно, пар или нагретая вода с повышенным давлением, и затем слива жидкой матрицы или вытеснения матрицы из труб газом под давлением или при помощи вакуума. Если используют восстановленные катализаторные частицы, газ под давлением, предпочтительно, не содержит кислород.

Если катализаторные частицы содержат восстанавливаемые металлы в форме оксидов, данный способ может дополнительно включать пропускание потока газа-восстановителя, такого как поток водородсодержащего газа, через трубы при повышенной температуре с целью восстановления металлов до элементарной формы. Однако, если металлы уже имеют восстановленную форму, эта стадия необязательна. После удаления матричного материала катализаторные частицы могут скорректировать свое положение, однако, связанная с этим объемная усадка должна быть минимальной и составлять, желательно, ≤20% об., предпочтительно, ≤10% об.

Настоящее изобретение может быть использовано для загрузки любого катализатора в трубы любого реактора. К примерам таких катализаторов относятся катализаторы на основе меди, используемые в синтезе метанола, реформинге метанола или конверсии водяного газа, никелевые катализаторы, используемые в реформинге или метанировании, железные катализаторы, используемые в реакциях высокотемпературного сдвига или синтезе Фишера-Тропша, и кобальтовые катализаторы, используемые в синтезе Фишера-Тропша. Катализатор, предпочтительно, представляет собой катализатор Фишера-Тропша, и реактор, следовательно, предпочтительно, является реактором с неподвижным слоем катализатора Фишера-Тропша. Такие реакторы известны и описаны, например, в работе Studies in Surface Science and Catalysis, “Fisher-Tropsch Technology”, Steynberg & Dry (eds), Elsevier, 2004, pp. 174-196.

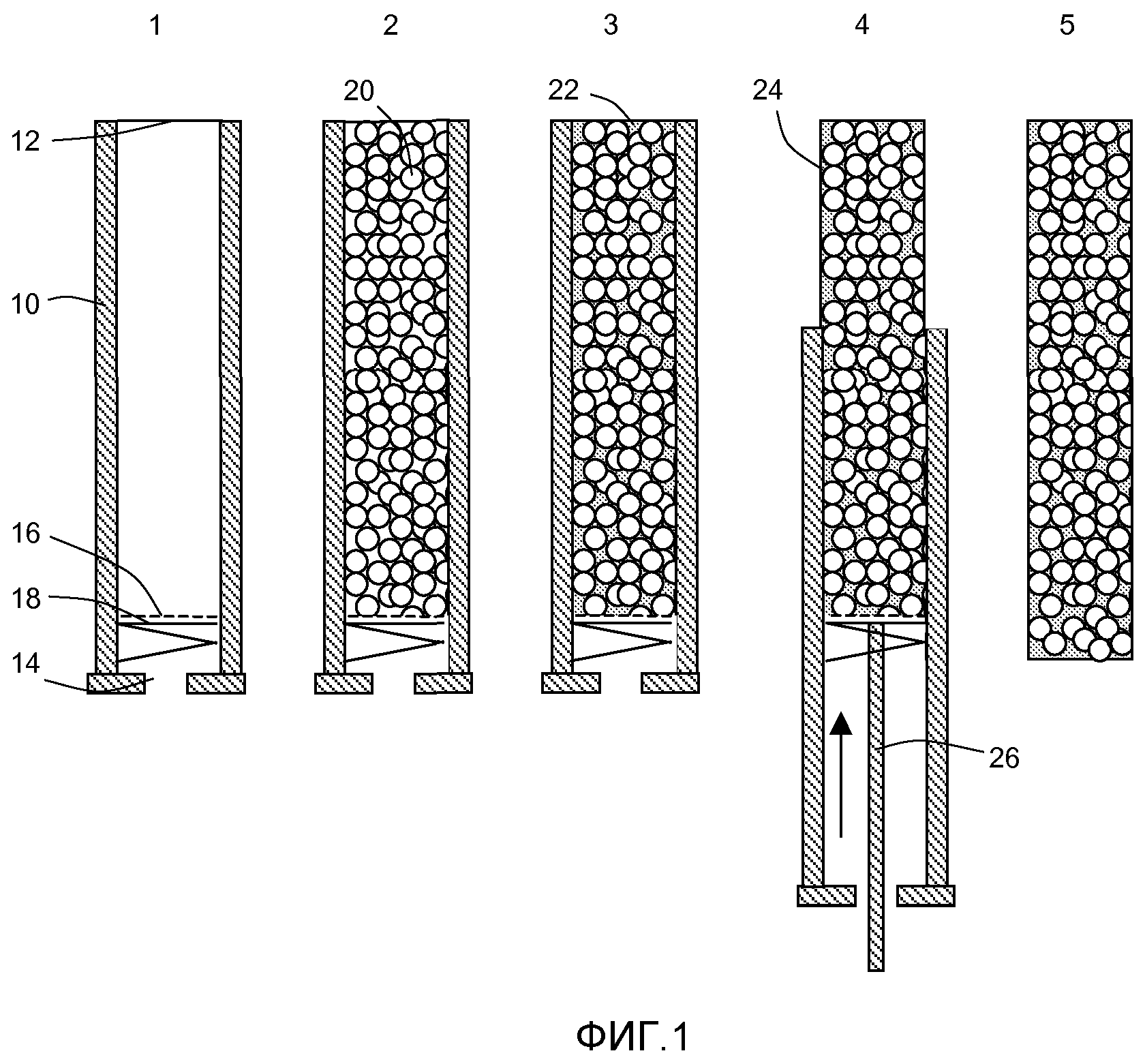

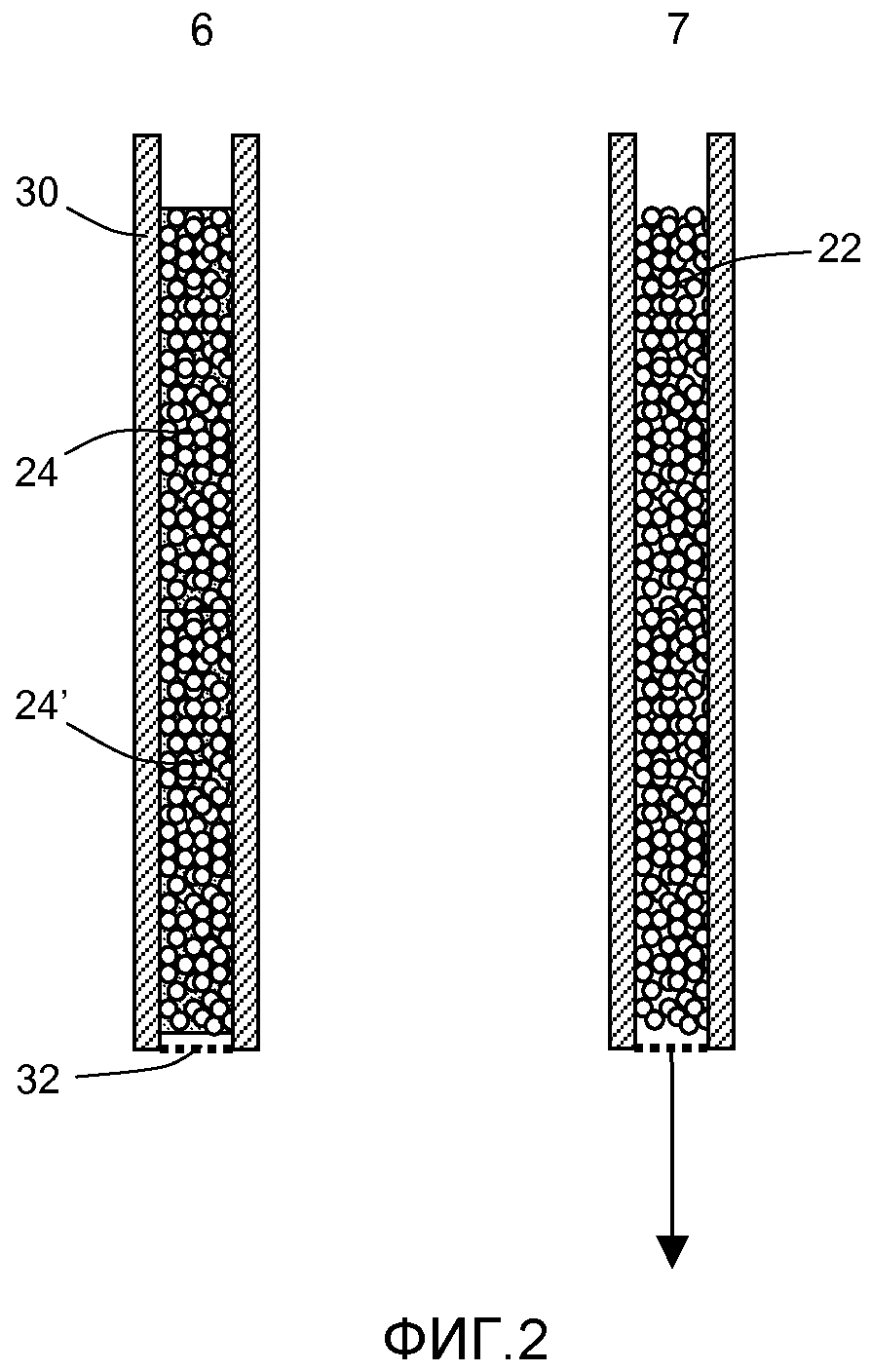

Настоящее изобретение дополнительно описано со ссылкой на фиг.1, иллюстрирующую способ изготовления катализаторных блоков согласно настоящему изобретению, на фиг.2, иллюстрирующую способ загрузки этих блоков в трубы реактора, и на фиг.3, на которой показана часть катализаторного блока, полученного в соответствии с настоящим изобретением.

На фиг.1 показана последовательность стадий 1, 2, 3, 4 и 5. На стадии 1 обеспечивается ориентированная вертикально цилиндрическая форма 10, с открытым концом 12 и закрытым концом 14, образованным перфорированной пластиной 16, опирающейся на упругоустановленную концевую пластину 18, которая воздействует на пластину 16 снизу. Внутренние поверхности формы, если нужно, покрывают разделительным составом. На стадии 2 катализатор 20 в виде частиц, предпочтительно, катализатор Фишера-Тропша в виде частиц, насыпают через открытый конец 12, заполняя форму 10. Частицы 20 опираются на закрытый конец 14. На форму, предпочтительно, воздействуют постукиванием или вибрацией, чтобы частицы 20 осели, затем, если нужно, форму засыпают доверху. Если катализатор содержит восстановленный металл, по меньшей мере, стадии 1, 2 и 3, желательно, осуществляют в инертной (то есть бескислородной) атмосфере. На стадии 3 форму и катализаторные частицы нагревают до повышенной температуры, предпочтительно, превышающей температуру плавления матричного материала, после чего жидкий матричный материал 22, предпочтительно, расплавленный воск ФТ при температуре в диапазоне 40-90ºС наливают через открытый конец 12. Для равномерного заполнения формы и промежутков, имеющихся между катализаторными частицами 20, жидкий матричный материал 22 может быть подан под давлением или вакуумом, создаваемым под пластиной 18, либо может быть использовано сочетание повышенного давления и вакуума. В обоих случаях пластина 18 отделяется от нижней части перфорированной пластины 16, позволяя газам выходить из промежутков между частицами по мере перемещения жидкого матричного материала по форме в направлении закрытого конца 14. Когда форма заполнена, давление или вакуум снимают, и торцевая пластина 18 возвращается к перфорированной пластине 16. В качестве альтернативы жидкая среда может быть введена в форму снизу через перфорированную пластину 16. Жидкую среду 22 отверждают, либо оставляя форму остывать до комнатной температуры, либо, предпочтительно, путем подведения охлаждающей текучей среды к наружной поверхности формы 10, либо путем помещения формы в ванну с хладагентом, в этом случае может оказаться желательным сначала закрыть открытый конец 12 крышкой. На стадии 4 поршень или другое перемещаемое приспособление подводят снизу к пластине 18 в направлении стрелки и проталкивают пластины 18 и 16 вверх через форму, тем самым вытесняя катализаторный блок 24 из формы. В одном из вариантов осуществления изобретения открытый конец 12 шире, чем закрытый конец 14, поэтому цилиндр немного сужается к закрытому концу, что облегчает извлечение блока 24 из формы 10. В качестве альтернативы форма 10 может иметь модульную конструкцию, так что ее можно разделить и вынуть блок 24. На стадии 5 на блок 24 может быть нанесен, например, путем погружения или распыления, расплавленный матричный материал (связующий материал), либо блоку может быть придана форма, например, путем машинной обработки или иначе, соответствующая форме каталитической трубы, в которую он будет установлен. Затем блок может быть упакован для хранения и транспортировки.

На фиг.2 изображены стадии 6 и 7. На стадии 6 реакционную трубу 30, расположенную в реакторе (не показан), по существу, вертикально, заполняют, помещая в нее два блока 24, 24'. Диаметр этих блоков сопрягается с внутренним диаметром трубы так, что блоки могут быть загружены без заклинивания. Блоки опираются на перфорированный элемент 32. На стадии 7 к наружной поверхности трубы 30 подводят тепло, например, посредством горячего инертного газа, для расплавления удаляемой матрицы (связующего). После расплавления, в трубе может быть создано давление для вытеснения расплавленной матрицы (связующего) 22 из трубы через перфорированный элемент 32, в результате чего катализаторные частицы 20 остаются внутри, по существу, в том же положении, в котором они были загружены в трубу 30. В реакторе ФТ матрицу, желательно, удаляют путем подачи в трубу инертного газа, такого как азот или технологический газ, содержащий водород и монооксид углерода.

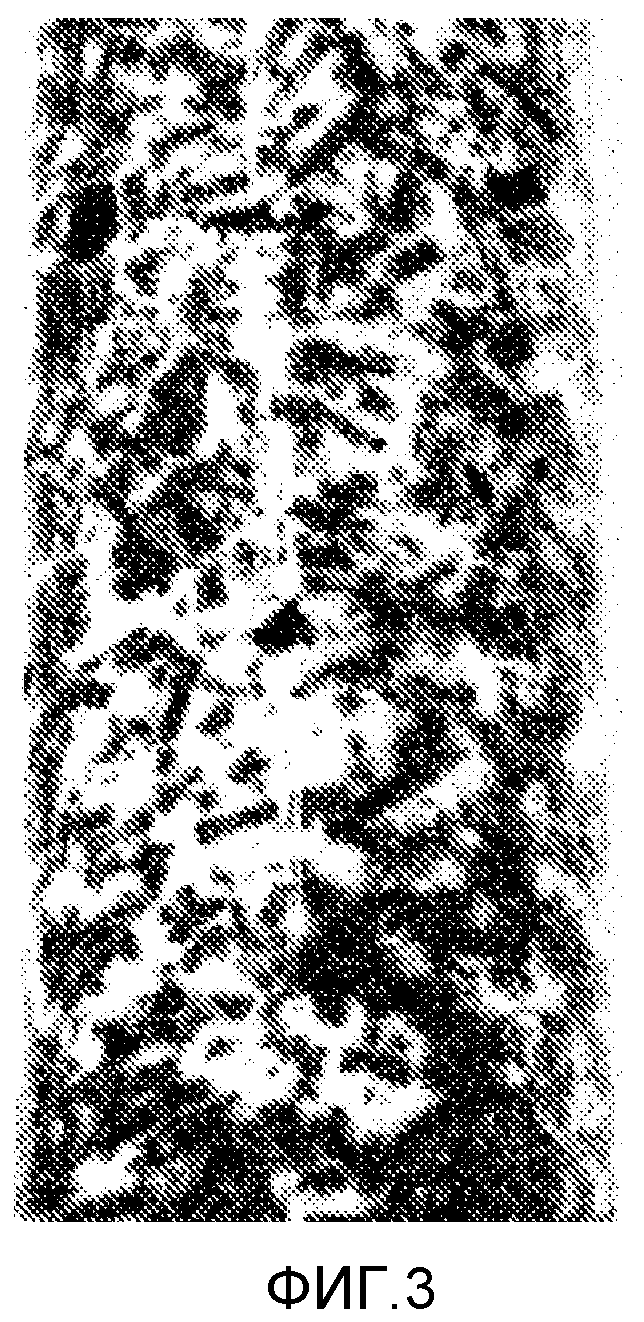

На фиг.3 показана часть цилиндрического катализаторного блока диаметром 25 мм и длиной 30 см. Этот блок содержит множество плотно помещенных трехдольчатых каталитических экструдатов, содержащих оксид кобальта, шириной 1,6 мм и длиной в диапазоне от 3 мм до 5 мм. Экструдаты удерживаются на месте при помощи матрицы из воска Shell Sarawax SX70. Блок произведен путем наполнения формы экструдатами, постукивания по наполненной форме для достижения необходимой плотности компоновки, затем дополнительной досыпки экструдатов, нагревания заполненной формы до температуры в диапазоне 80-90ºС, наполнения формы расплавленным воском Shell Sarawax SX70 с целью заполнения промежутков между экструдатами, поддержания в заполненной форме указанной температуры с целью полного заполнения промежутков, охлаждения с целью отверждения воска и извлечения катализаторного блока из формы.

Преимущества изобретения, применяемого к восстанавливаемому катализатору, обычно поставляемому в форме оксидов и восстанавливаемому на месте использования, включают следующие.

1. Для восстановления на месте использования нужно, чтобы расчетная температура для данного резервуара намного превышала нормальную рабочую температуру. Поэтому, для достижения необходимой часовой объемной скорости газа, требуется значительный объемный расход водорода, а степень и качество восстановления не оптимизированы, так как катализатор восстанавливают в длинном тонком неподвижном слое, следовательно, возникает градиент парциального давления воды. При приготовлении заранее восстановленного катализатора обеспечивается более гомогенный продукт, которому свойственны не только общие преимущества с точки зрения активности/производительности, но также и меньшая вероятность местного перегрева.

2. Для загрузки катализатора в такие реакторы (где в типичном промышленном реакторе имеется более 8000 труб) нужны специальные способы обращения с катализатором, направленные на уменьшение разрушения частиц, и последующее измерение перепада давления с целью подтверждения однородности потока. Поскольку материал подается с плотностью компоновки, близкой к требуемой, и в той форме, при которой контакт между пеллетами при перемещении сведен к минимуму, обе эти проблемы разрешаются. Кроме того, может быть достигнута повышенная плотность компоновки.

3. Углеводородный воск может представлять собой парафин и быть совместимым с образующимся в процессе ФТ воском, таким образом исключается перекрестное загрязнение.

Реферат

Изобретение относится к сформированным катализаторным блокам, способу их изготовления, способу загрузки катализатора в реактор. Катализаторный блок, пригодный для загрузки в трубу, включает множество катализаторных частиц Фишера-Тропша, содержащих один или более восстанавливаемых металлов, выбираемых из Co или Fe в оксидной или восстановленной форме, расположенных в удаляемой матрице из воска или полимера, указанный блок имеет форму удлиненного тела, в котором частицы заполнены так, что объемная усадка после удаления удаляемой матрицы составляет ≤20%. Технический результат - обеспечение гомогенного катализаторного блока, повышенная плотность упаковки, при этом плотность близка к требуемой. 3 н. и 13 з.п. ф-лы, 3 ил.

Формула

(i) вставляют в одну или более указанных труб один или более катализаторных блоков по п.1 или изготовленных по п.9,

(ii) повышают температуру катализаторных блоков, вызывая плавление или разложения удаляемой матрицы, и

(iii) удаляют удаляемую матрицу для того, чтобы оставить катализаторные частицы в трубе.

Комментарии