Система мониторинга износа конвейерной ленты - RU2660330C1

Код документа: RU2660330C1

Чертежи

Описание

Область техники

[0001]

Настоящее изобретение относится к системе мониторинга износа конвейерной ленты и, в частности, относится к системе мониторинга износа конвейерной ленты, способной точно и эффективно определять состояние износа требуемого диапазона обкладочной резины.

Предпосылки создания изобретения

[0002]

Посредством конвейерной ленты транспортируют различные предметы, включая полезные ископаемые, такие как железная руда и известняк. При транспортировке конвейерной лентой подлежащие транспортировке предметы подают на верхнюю обкладочную резину конвейерной ленты из бункера или с другой конвейерной ленты. Подаваемые предметы, подлежащие транспортировке, загружают на верхнюю обкладочную резину и транспортируют в направлении перемещения конвейерной ленты. Здесь верхняя обкладочная резина подвергается износу в результате скольжения предметов по верхней обкладочной резине. При постоянной эксплуатации конвейерной ленты с пониженным сопротивлением разрыву вследствие износа, вызванного подлежащими транспортировке предметами, конвейерная лента может внезапно разорваться, что приведет к необходимости прекращения работы. Ремонт потребует значительного времени и затрат. Известны технологии определения состояния износа конвейерных лент, направленные на предотвращение таких проблем (см., например, патентный документ 1).

[0003]

Согласно изобретению, описанному в патентном документе 1, в конвейерную ленту встраивают магниты, магнитные поля, создаваемые этими магнитами, измеряют датчиком магнитного поля и на основе данных этих измерений определяют состояние износа конвейерной ленты. Хотя этот способ позволяет определять фактическое состояние износа диапазона, в который встроены магниты, он не позволяет определять фактическое состояние износа диапазона, в который магниты не встроены, и поэтому в этом случае могут применяться только оценочные способы.

[0004]

Зависимость состояния износа конвейерной ленты от времени не одинакова на всем диапазоне, а может отличаться. Износ также может возникать локально вследствие различных причин. Определять состояние износа диапазона, имеющего наиболее сильный износ или аномальное состояние износа, важно с точки зрения предотвращения разрыва конвейерной ленты. Однако такие состояния износа необязательно возникают в тех диапазонах, в которые встроены магниты. Таким образом, чтобы определять состояние износа требуемого диапазона конвейерной ленты с помощью стандартного способа, предусматривающего встраивание магнитов в конвейерную ленту, необходимо встраивать магниты на протяжении широкого диапазона, что нереально. Поэтому необходимы средства для точного и эффективного определения состояния износа требуемого диапазона конвейерной ленты.

Список библиографических ссылок

Патентная литература

[0005]

Патентный документ 1: нерассмотренная опубликованная заявка на патент Японии № 2010-52927A

Сущность изобретения

Техническая проблема

[0006]

Целью настоящего изобретения является предложить систему мониторинга износа конвейерной ленты, способную точно и эффективно определять состояние износа требуемого диапазона обкладочной резины.

Решение проблемы

[0007]

Система мониторинга износа конвейерной ленты по одному аспекту настоящего изобретения для достижения описанной выше цели включает в себя: бесконтактный датчик, обращенный к поверхности обкладочной резины конвейерной ленты и выполненный с возможностью измерения расстояния до поверхности обкладочной резины в заданном диапазоне в поперечном направлении ленты; и модуль расчета, в который поступают данные измерения от бесконтактного датчика. Модуль расчета получает величину износа обкладочной резины путем сравнения предварительно сохраненных эталонных данных с данными измерения.

Полезные эффекты изобретения

[0008]

В соответствии с настоящим изобретением конфигурация, в которой положение диапазона, измеряемого бесконтактным датчиком, в поперечном направлении ленты устанавливают желаемым образом, а конвейерная лента принудительно перемещается, позволяет измерять расстояние от бесконтактного датчика до поверхности обкладочной резины бесконтактным образом в требуемом диапазоне обкладочной резины. Величину износа обкладочной резины для измеряемого диапазона можно получать из результата сравнения эталонных данных с данными измерения от бесконтактного датчика. Измерение посредством бесконтактного датчика может фактически выполняться в требуемом диапазоне обкладочной резины, что имеет преимущество с точки зрения получения точной величины износа по сравнению со случаем, в котором величина износа определяется оценочными способами. Кроме того, бесконтактный датчик позволяет осуществлять измерение при перемещении конвейерной ленты, что позволяет измерять состояние износа в требуемом диапазоне эффективно и в течение короткого промежутка времени.

[0009]

Конфигурация может дополнительно включать предотвращающий биение элемент, который входит в контакт с поверхностью обкладочной резины со стороны, противоположной поверхности обкладочной резины, измеряемой бесконтактным датчиком, причем предотвращающий биение элемент размещен в положении, соответствующем диапазону измерения, измеряемому бесконтактным датчиком. В соответствии с этой конфигурацией биение, обусловленное перемещением конвейерной ленты, может подавляться предотвращающим биение элементом в диапазоне измерения бесконтактного датчика. Это имеет преимущество с точки зрения повышения точности измерения посредством бесконтактного датчика.

[0010]

Конфигурация может дополнительно включать скребок, который входит в контакт с поверхностью обкладочной резины, измеряемой бесконтактным датчиком, причем бесконтактный датчик измеряет расстояние до поверхности обкладочной резины после того, как поверхность пройдет скребок вследствие перемещения конвейерной ленты. В этой конфигурации, если предмет налипает на поверхность обкладочной резины, налипший предмет удаляется скребком перед измерением посредством бесконтактного датчика. Это имеет преимущество с точки зрения повышения точности измерения посредством бесконтактного датчика.

[0011]

Конфигурация может быть такой, что бесконтактные датчики размещают с интервалами в поперечном направлении конвейерной ленты. В этой конфигурации можно единовременно определять состояние износа более широкого диапазона поверхности обкладочной резины.

[0012]

Конфигурация может быть такой, что бесконтактные датчики размещают во множестве положений с интервалами в продольном направлении конвейерной ленты. В этой конфигурации колебания точности измерения бесконтактных датчиков можно определять по результатам сравнения фрагментов данных измерения от бесконтактных датчиков в соответствующих положениях в продольном направлении конвейерной ленты. Кроме того, эта конфигурация позволяет выявлять неисправность в бесконтактном (-ых) датчике (-ах), размещенном (-ых) в любом из положений.

[0013]

Конфигурация может дополнительно включать базовый элемент, закрепленный в базовом положении конвейерной ленты, и датчик положения, закрепленный вблизи конвейерной ленты, причем датчик положения определяет базовый элемент, который перемещается по мере перемещения конвейерной ленты, и на основе сигнала определения от датчика положения и скорости перемещения конвейерной ленты определяют положение в направлении вдоль окружности конвейерной ленты, имеющее полученную величину износа. Эта конфигурация позволяет с более большой надежностью определять состояние износа на требуемом диапазоне поверхности обкладочной резины и точно определять изменения в требуемом диапазоне, произошедшие с течением времени.

Краткое описание чертежей

[0014]

На ФИГ. 1 приведена пояснительная схема, иллюстрирующая вид сбоку конвейерной ленты, на которой применяется система мониторинга износа конвейерной ленты в соответствии с вариантом осуществления настоящего изобретения.

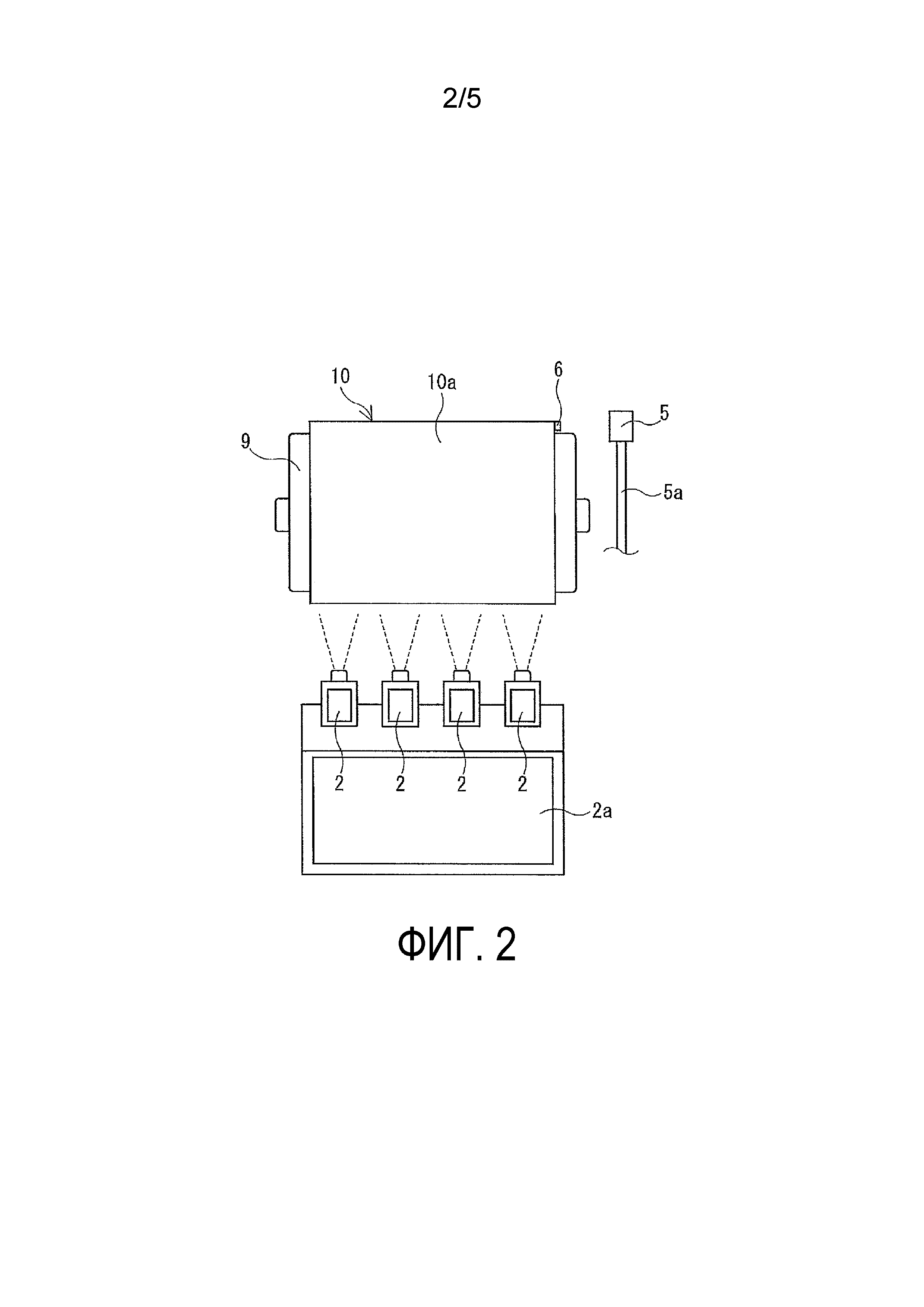

На ФИГ. 2 приведена пояснительная схема, иллюстрирующая вид спереди бесконтактных датчиков и датчика положения вдоль конвейерной ленты, изображенной на ФИГ. 1.

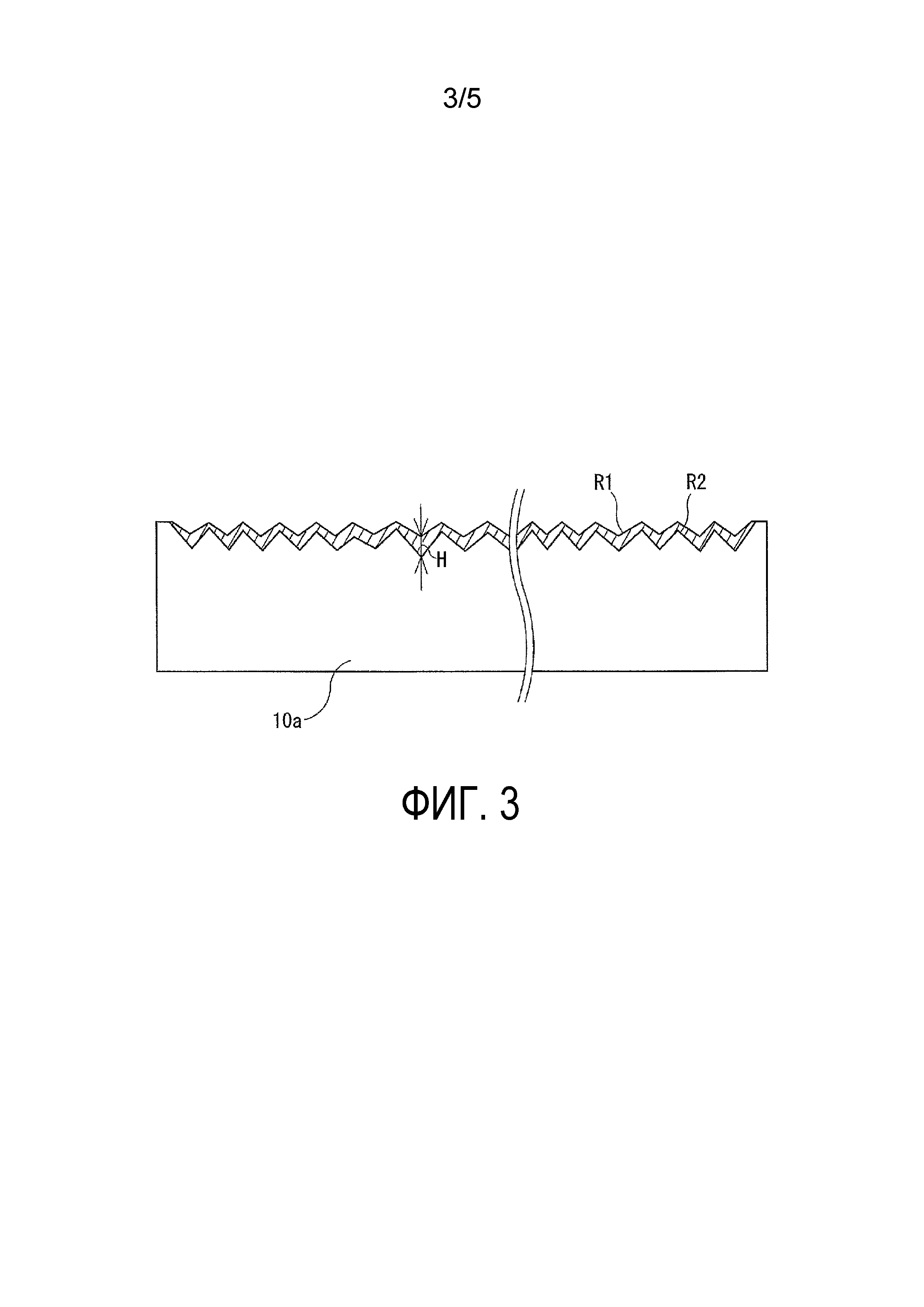

На ФИГ. 3 приведена пояснительная схема, иллюстрирующая в поперечном сечении полученную величину износа ленты.

На ФИГ. 4 приведена пояснительная схема, иллюстрирующая на виде в горизонтальной проекции полученную величину износа ленты.

На ФИГ. 5 приведена пояснительная схема, иллюстрирующая в упрощенном виде конвейерную линию с конвейерными лентами.

На ФИГ. 6 представлен вид в поперечном сечении по линии A-A, изображенной на ФИГ. 5.

Описание вариантов осуществления

[0015]

Система мониторинга износа конвейерной ленты настоящего изобретения будет описана ниже на основе вариантов осуществления, проиллюстрированных на чертежах.

[0016]

Как показано на ФИГ. 5 и 6, на работающей конвейерной линии с конвейерными лентами подлежащие транспортировке предметы S транспортируют другой конвейерной лентой 12, подают на конвейерную ленту 10 и транспортируют к месту назначения транспортировки конвейерной лентой 10. Подлежащие транспортировке предметы S можно подавать на конвейерную ленту 10 с помощью бункера и т. п. Конвейерная лента 10 натянута с заданным натяжением между шкивами 9.

[0017]

Конвейерная лента 10 включает в себя сердцевинный слой 10b, включающий в себя сердечник, выполненный из холста, стального корда или т. п., верхнюю обкладочную резину 10а и нижнюю обкладочную резину 10с, между которыми заключен сердцевинный слой 10b. Сердечник 10b представляет собой элемент, который принимает на себя усилие натяжения, под действием которого конвейерная лента 10 растягивается. Нижняя обкладочная резина 10с поддерживается опорными роликами 9а с несущей стороны конвейерной ленты 10 (стороны, которая перемещается с размещенными на ней предметами S, подлежащими транспортировке), а верхняя обкладочная резина 10а поддерживается опорными роликами 9а на возвратной стороне (со стороны, которая перемещается без размещенных на ней предметов S, подлежащих транспортировке). На несущей стороне конвейерной ленты 10 в поперечном направлении ленты размещены три опорных ролика 9а. Конвейерная лента 10 поддерживается этими опорными роликами 9а в вогнутой форме, имеющей заданный угол а желоба. Когда шкив 9 на приводной стороне приводится во вращение, конвейерная лента 10 перемещается в одном направлении с заданной скоростью V перемещения. Подлежащие транспортировке предметы S подают на верхнюю обкладочную резину 10a, загружают на верхнюю обкладочную резину 10а и транспортируют.

[0018]

Систему 1 мониторинга износа конвейерной ленты (далее именуемую «система 1») варианта осуществления настоящего изобретения, показанного на ФИГ. 1 и 2, применяют к конвейерной ленте 10 работающей конвейерной линии с конвейерными лентами.

[0019]

Эта система 1 включает в себя бесконтактные датчики 2, которые измеряют расстояние hx до поверхности верхней обкладочной резины 10a, и модуль 3 расчета, в который поступают данные измерения от бесконтактных датчиков 2. Примеры бесконтактных датчиков 2 включают в себя лазерные датчики, ультразвуковые датчики и датчики изображений, которые захватывают изображения поверхности верхней обкладочной резины 10a для измерения расстояния и получают состояние поверхности верхней обкладочной резины 10a в трехмерном режиме. Хотя измерению бесконтактными датчиками 2 подлежат и верхняя обкладочная резина 10а, и нижняя обкладочная резина 10с, в следующих вариантах осуществления будет описан случай, когда необходимо измерять верхнюю обкладочную резину 10а.

[0020]

Бесконтактные датчики 2 закреплены на платформе 2а для установки датчиков, размещенной вблизи от конвейерной ленты 10, и обращены к поверхности верхней обкладочной резины 10а на возвратной стороне конвейерной ленты 10. Каждый из бесконтактных датчиков 2 выполнен с возможностью измерения заданного диапазона поверхности верхней обкладочной резины 10а в поперечном направлении ленты (например, диапазона от 30 мм до 300 мм в поперечном направлении ленты). В данном варианте осуществления бесконтактные датчики 2 размещены в ряд с интервалами в поперечном направлении ленты. Диапазоны измерения размещенных бесконтактных датчиков 2 расположены рядом друг с другом по существу без зазоров между ними.

[0021]

В качестве модуля 3 расчета можно применять различные типы компьютеров. В модуле 3 расчета хранятся эталонные данные h, служащие эталоном при получении величины износа H верхней обкладочной резины 10a.

[0022]

В данном варианте осуществления блок 4 управления, соединенный с бесконтактными датчиками 2, соединен с модулем 3 расчета. Другими словами, блок 4 управления размещен между бесконтактными датчиками 2 и модулем 3 расчета. Блок 4 управления управляет частотой измерения, чувствительностью измерения и т. п. бесконтактных датчиков 2. В альтернативном варианте осуществления можно применять устройство, включающее в себя как модуль 3 расчета, так и блок 4 управления. Конвейерная линия с конвейерными лентами обеспечена устройством 11 управления перемещением, которое управляет скоростью перемещения, временем перемещения, временем остановки и т. п. конвейерной ленты 10. Модуль 3 расчета соединен с устройством 11 управления перемещением.

[0023]

Датчик 5 положения, закрепленный на платформе 5а для установки датчиков, установлен вблизи от боковой поверхности или т. п. конвейерной ленты 10. Базовый элемент 6 прикреплен в базовом положении, заданном на конвейерной ленте 10 надлежащим образом (например, в заданном положении на боковой поверхности ленты). Датчик 5 положения, приближаясь к подлежащему измерению диапазону по мере перемещения конвейерной ленты 10, выдает сигнал определения на базовый элемент 6. Например, в качестве базового элемента 6 может применяться такой элемент, как металлическая деталь или магнит, а в качестве датчика 5 положения - реле приближения и т. п., которое реагирует на такой элемент. Сигнал определения от датчика 5 положения поступает в модуль 3 расчета через блок 4 управления. В альтернативном варианте осуществления сигнал определения может поступать непосредственно в модуль 3 расчета.

[0024]

Кроме того, в месте контакта с поверхностью нижней обкладочной резины 10с со стороны, противоположной поверхности верхней обкладочной резины 10a, измеряемой бесконтактными датчиками 2, обеспечивается предотвращающий биение элемент 7. Предотвращающий биение элемент 7 имеет, например, форму плоской пластины и размещен в положении, соответствующем диапазону измерения верхней обкладочной резины 10a, измеряемой бесконтактными датчиками 2. Другими словами, бесконтактные датчики 2 и предотвращающий биение элемент 7 размещены напротив друг друга так, что между ними находится конвейерная лента 10.

[0025]

Кроме того, в этом варианте осуществления обеспечен скребок 8, находящийся в контакте с поверхностью верхней обкладочной резины 10a, измеряемой бесконтактными датчиками 2. Скребок 8 размещен выше по потоку от бесконтактных датчиков 2 в направлении перемещения на возвратной стороне конвейерной ленты 10. Можно применять известный скребок 8, при этом в применяемой конфигурации во время перемещения конвейерной ленты 10 поверхность конвейерной ленты 10 измеряется бесконтактными датчиками 2 после прохождения скребка 8.

[0026]

Ниже описан способ измерения и мониторинга состояния износа верхней обкладочной резины 10a с применением данной системы 1.

[0027]

Система 1 осуществляет измерение с помощью бесконтактных датчиков 2 во время перемещения конвейерной ленты 10 и измеряет величину износа Н верхней обкладочной резины 10а.

[0028]

Бесконтактные датчики 2 последовательно измеряют расстояние hx от начальной точки, такой как наконечники датчика, до поверхности верхней обкладочной резины 10a для диапазона измерения заданной ширины ленты. Конвейерная лента 10 перемещается, и, таким образом, при осуществлении измерений бесконтактными датчиками 2 в течение одного оборота конвейерной ленты 10 каждый бесконтактный датчик 2 может получать данные для всей окружности конвейерной ленты 10 в пределах диапазона заданной ширины ленты.

[0029]

Таким образом, определив количество установленных бесконтактных датчиков 2 и соответствующие положения, в которых они установлены, задав в поперечном направлении ленты соответствующее положение диапазона измерения бесконтактных датчиков 2 и приведя конвейерную ленту 10 в движение, можно измерить расстояние hx от бесконтактных датчиков 2 до поверхности верхней обкладочной резины 10a бесконтактным способом в требуемом диапазоне верхней обкладочной резины 10a.

[0030]

Данные измерения (расстояние hx) с бесконтактных датчиков 2 поступают в модуль 3 расчета. Эталонные данные h, которые сравнивают с этими данными hx измерения, предварительно сохраняют в модуле 3 расчета. Данные измерения, например измеренные бесконтактными датчиками 2 в предыдущий раз, используют в качестве эталонных данных h для диапазона, измеряемого бесконтактными датчиками 2 в данный момент времени. Сравнивая текущие данные hx измерения с эталонными данными h, можно получить величину износа H верхней обкладочной резины 10a, возникшего между предыдущим измерением и текущим измерением (= hx - h) в текущем диапазоне измерения. Если эталонные данные h обновляются с каждым оборотом конвейерной ленты 10, величину износа H верхней обкладочной резины 10a можно измерять непрерывно в реальном времени.

[0031]

Например, величину износа Н можно измерять, как показано на ФИГ. 3, на которой представлено поперечное сечение в поперечном направлении ленты. На ФИГ. 3 зигзагообразная линия R1 указывает положение поверхности верхней обкладочной резины 10a, в котором осуществлялось измерение в предыдущий раз, а зигзагообразная линия R2 указывает положение поверхности верхней обкладочной резины 10a, в котором осуществлялось измерение в текущий момент времени. Вертикальный интервал между зигзагообразными линиями R1 и R2 соответствует величине износа H.

[0032]

При использовании в качестве бесконтактных датчиков 2, например датчиков изображений, способных захватывать изображения поверхности верхней обкладочной резины 10а для измерения расстояния hx и получения данных о состоянии поверхности верхней обкладочной резины 10а в трехмерном режиме, можно получить такие данные измерений, как показано на ФИГ. 4. На основе этих данных измерений на мониторе отображается состояние поверхности верхней обкладочной резины 10а в трехмерном режиме, на котором полости С показаны более темными цветами, чем их периферийные участки. Соответственно, можно с первого взгляда определить различия в величине износа Н на основе разницы цветов на дисплее.

[0033]

В соответствии с системой 1 настоящего изобретения, описанной выше, применяется конфигурация, в которой бесконтактные датчики 2 размещены в соответствующем положении и измеряют расстояние Н до поверхности верхней обкладочной резины 10а при перемещении конвейерной ленты 10, что позволяет измерять фактическое расстояние H для требуемого диапазона верхней обкладочной резины 10a. Это имеет преимущество с точки зрения получения более точной величины износа Н, чем оценочными способами. Бесконтактные датчики 2 осуществляют измерение при перемещении конвейерной ленты 10, что позволяет измерять состояние износа в требуемом диапазоне поверхности верхней обкладочной резины 10а эффективно и в течение короткого промежутка времени.

[0034]

При сравнении предыдущих данных измерений с текущими данными измерений необходимо, чтобы оба фрагмента данных измерялись в одном и том же положении на конвейерной ленте 10 (в одном и том же положении в направлении вдоль окружности). В соответствии с этим вариантом осуществления, когда базовый элемент 6, который перемещается по мере перемещения конвейерной ленты 10, достигает (подходит на ближайшее расстояние) диапазона измерения датчика 5 положения, датчик 5 положения выдает сигнал определения. Этот сигнал определения поступает в модуль 3 расчета через блок 4 управления. Положения датчика 5 положения и бесконтактных датчиков 2 уже известны. Таким образом, положение в направлении вдоль окружности на поверхности верхней обкладочной резины 10a, измеренное бесконтактными датчиками 2, определяется по сигналу определения, выданному датчиком 5 положения. Скорость перемещения конвейерной ленты 10 поступает в модуль 3 расчета из устройства 11 управления перемещением. Соответственно, указанное положение вдоль окружности на конвейерной ленте 10 в диапазоне измерения бесконтактных датчиков 2 постоянно определяется по сигналу определения от датчика 5 положения и скорости перемещения конвейерной ленты 10. Таким образом, система постоянно определяет положение вдоль окружности конвейерной ленты 10, имеющей величину износа Н, полученную модулем 3 расчета. Эта конфигурация позволяет с большей надежностью определять состояние износа в требуемом диапазоне поверхности верхней обкладочной резины 10а. Кроме того, можно точно определять изменения в требуемом диапазоне, произошедшие с течением времени.

[0035]

Максимально допустимую величину износа Hx верхней обкладочной резины 10a можно сохранить, например, в модуле 3 расчета. Возможна конфигурация, в которой выдается предупреждение при достижении величиной износа Н, полученной модулем 3 расчета, максимально допустимой величины износа Нх. Пример такого предупреждения включает выдачу сигнала тревоги и отображение предупреждения на мониторе. Также возможна конфигурация, в которой модуль 3 расчета выдает устройству 11 управления перемещением команду остановки перемещения конвейерной ленты 10 при достижении величиной износа Н максимально допустимой величины износа Нх.

[0036]

Хотя подлежащие транспортировке предметы S не помещают на верхнюю обкладочную резину 10а на возвратной стороне конвейерной ленты 10, часть подлежащих транспортировке предметов S удерживается на верхней обкладочной резине 10a и прилипает к ней. Таким образом, предпочтительно удалять такие прилипшие предметы посредством скребка 8. Измерение расстояния hx до поверхности обкладочной резины 10a после такого прохождения скребка 8 является преимуществом с точки зрения повышения точности измерения бесконтактными датчиками 2 и позволяет более точно измерять расстояние hx, что, в свою очередь, повышает точность полученной величины износа Н.

[0037]

Кроме того, в соответствии с этим вариантом осуществления в диапазоне измерения бесконтактных датчиков 2 поверхность нижней обкладочной резины 10с движущейся конвейерной ленты 10 слегка скользит вдоль предотвращающего биение элемента 7. В результате предотвращающий биение элемент 7 подавляет биение, возникающее при перемещении конвейерной ленты 10, что является преимуществом с точки зрения повышения точности измерения бесконтактными датчиками 2.

[0038]

Как и в этом варианте осуществления, размещение бесконтактных датчиков 2 с интервалами в поперечном направлении конвейерной ленты 10 позволяет единовременно определять состояние износа более широкого диапазона поверхности верхней обкладочной резины 10a. Следует отметить, что центральный участок верхней обкладочной резины 10а в поперечном направлении ленты, на которую помещены подлежащие транспортировке предметы S, обычно подвергается наиболее сильному износу, как показано на ФИГ. 6. Соответственно, диапазон, в котором измеряют расстояние hx посредством бесконтактных датчиков 2, также может быть ограничен, например, центральным участком в поперечном направлении ленты.

[0039]

Бесконтактные датчики 2 также могут быть размещены во множестве положений с интервалами в продольном направлении конвейерной ленты 10. В частности, бесконтактные датчики 2 размещают во множестве положений с интервалами в продольном направлении ленты на возвратной стороне конвейерной ленты 10. В этой конфигурации колебания точности измерения бесконтактных датчиков 2 можно определять по результатам сравнения фрагментов данных измерения от бесконтактных датчиков 2 в соответствующих положениях в продольном направлении. Кроме того, когда колебания во фрагментах данных измерения в соответствующих положениях становятся чрезмерными, скорее всего это означает, что бесконтактный (-ые) датчик (-и) 2, расположенный (-ые) в любом из положений, неисправен (неисправны), что позволяет заблаговременно выявлять неисправности в бесконтактном (-ых) датчике (-ах) 2.

[0040]

Состояние износа нижней обкладочной резины 10с также можно измерять и отслеживать таким же образом, как и верхнюю обкладочную резину 10а. Измерение расстояния hx до поверхности нижней обкладочной резины 10c посредством бесконтактных датчиков 2 может осуществляться как на несущей стороне, так и на возвратной стороне конвейерной ленты 10. Однако на возвратной стороне конвейерной ленты 10 не помещают подлежащие транспортировке предметы S, благодаря чему поведение конвейерной ленты 10 становится более устойчивым. Кроме того, на возвратной стороне конвейерная лента 10 имеет плоскую форму, а не форму желоба. Поэтому измерения с применением бесконтактных датчиков 2 предпочтительно осуществлять на возвратной стороне.

Перечень позиционных обозначений

[0041]

1 - система мониторинга износа

2 - бесконтактный датчик

2a - платформа для установки датчиков

3 - модуль расчета

4 - блок управления

5 - датчик положения

5a - платформа для установки датчиков

6 - базовый элемент

7 - предотвращающий биение элемент

8 - скребок

9 - шкив

9a - опорный ролик

10 - конвейерная лента

10a - верхняя обкладочная резина

10b - сердцевинный слой

10c - нижняя обкладочная резина

11 - устройство управления перемещением

12 - другая конвейерная лента

S - подлежащие транспортировке предметы

H - величина износа

Реферат

Расстояние (hx) до поверхности верхней обкладочной резины (10a) измеряют посредством бесконтактного датчика (2) в заданном диапазоне в поперечном направлении верхней обкладочной резины (10a) движущейся конвейерной ленты (10). Величину износа (H) верхней обкладочной резины (10a) получают путем сравнения данных (hx) измерения с ранее сохраненными эталонными данными (h). Предотвращающий биение элемент (7) входит в контакт с поверхностью обкладочной резины со стороны, противоположной поверхности обкладочной резины, измеряемой бесконтактным датчиком. Обеспечивается точное и эффективное определение состояния износа обкладочной резины. 4 з.п. ф-лы, 6 ил.

Комментарии