Реактор для проведения экзотермической газофазной реакции и способ проведения экзотермической газофазной реакции - RU2031702C1

Код документа: RU2031702C1

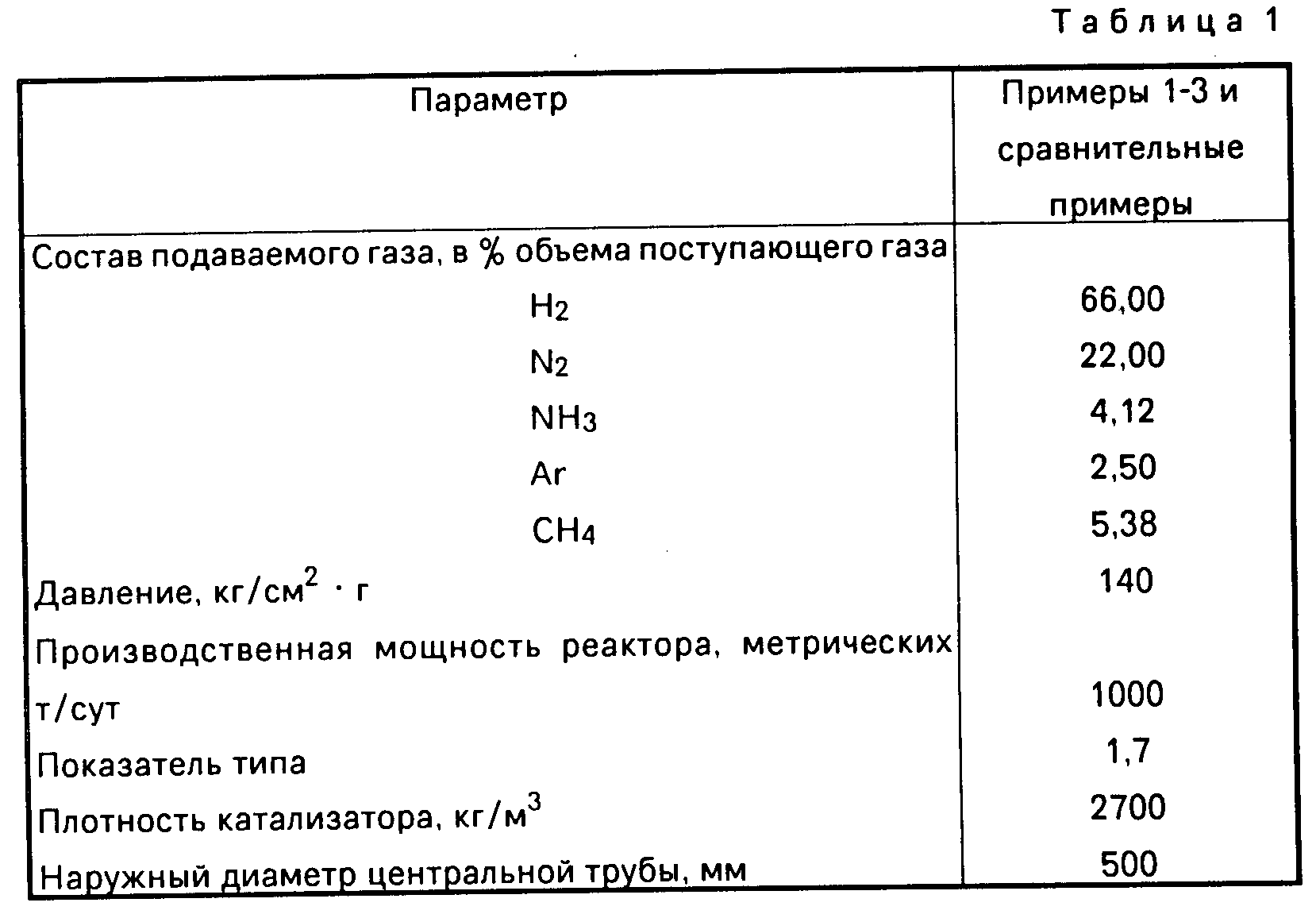

Чертежи

Описание

Изобретение относится к охлаждаемому реактору для осуществления каталитических реакций. Этот реактор относится к типу реакторов, содержащих цилиндрический корпус, выдерживающий высокое давление, по меньшей- мере один лист для крепления трубок, средства для пропускания газообразных сырьевых материалов, таких как синтез - газ, в радиальном направлении через по меньшей мере одну каталитическую камеру, снабженную одной или более охлаждающими трубками для непрямого охлаждения реагирующего газа, каждая охлаждающая трубка имеет нижний входной конец, верхний выходной конец и наружную теплообменную стенку.

Изобретение относится также к способу для осуществления экзотермической газофазной реакции в одной или более каталитических камерах в реакторе, выполненном согласно изобретению.

Экзотермические реакции часто происходят в каталитических преобразователях, выполняемых путем пропускания технологического потока газообразного сырьевого материала через слой твердого катализатора при соответствующем давлении и температурных условиях. Синтез аммиака или метанола и синтез Фишера-Тропша являются важными промышленными примерами процессов этого типа.

Тепло, выделяемое в экзотермических реакциях, повышает температуру технологического потока и катализатора и это зачастую приводит к ухудшению характеристик катализатора и к уменьшению концентрации желаемых продуктов, поскольку общая скорость реакции сильно зависит от изменений температуры и распределения температуры в каталитическом слое или камере. В случае обратных экзотермических реакций концентрация равновесия продукта снижается при повышении температуры, становясь менее благоприятной при высоких температурах.

Температурный профиль в каталитическом слое во время экзотермических реакций зависит не только от скорости выделения тепла, но также от способа удаления тепла из каталитической камеры с целью избежать чрезмерного повышения температуры реагирующего газообразного материала и катализатора.

Используются три различных способа удаления тепла, выделяемого в ходе реакции, из каталитической камеры: прямое охлаждение путем смешивания с холодным подаваемым газом, непрямое охлаждение с помощью теплообменников и использование охлаждающих трубок в каталитической камере.

Способом, используемым в настоящее время для удаления чрезмерного тепла, является теплообмен между имеющим высокую температуру газом, выходящим из каталитического слоя, и холодным подаваемым (синтез) газом, в результате чего температуру подаваемого газа поднимают до уровня, необходимого для начала реакции. Поэтому блоки для теплообмена между газами обычно размещают в центре одной или более каталитических камер или после них. Однако при этом способе лишь незначительные части каталитической камеры будут иметь оптимальную температуру, и, следовательно, при этом способе значительные части каталитической камеры будут страдать от недостаточного регулирования температуры.

Для более однородного удаления тепла, выделяемого в ходе реакции, из всей каталитической камеры были разработаны известные реакционные сосуды, которые снабжены охлаждающими трубками, простирающимися через различные зоны каталитической камеры. В результате чрезмерное тепло передается холодному подаваемому газу или внешней охлаждающей среде. Газ или среда, которые поступают в охлаждающие трубки, простирающиеся через каталитическую камеру, поглощают тепло, выделяемое в ходе реакции. Поскольку температура реагирующего газа в каталитическом слое повышается, перепад температуры между реагирующим газом и охлаждающими трубками будет увеличиваться и поэтому в некоторых зонах каталитической камеры температура превысит значение температуры для максимальной скорости реакции. Поэтому регулирование температуры является инертным и колебания температуры вокруг охлаждающих трубок выравниваются очень медленно. Реакторами, основанными на такой конструкции, являются известные преобразователи аммиака с противоточными осевыми потоками фирмы "Тоннесси Вэлли Оторити".

Охлаждение реактора с радиальным потоком представляет собой особую проблему: для осуществления охлаждения благоприятным образом температуру охлаждающей поверхности следует выдерживать постоянной по всей высоте каталитической камеры, хотя она может изменяться в зависимости от радиальной позиции в камере.

Известны реактор и способ для удаления тепла, выделенного в ходе реакции, в реакторе с радиальным потоком, заключающийся в испарении жидкости при соответствующем давлении путем пропускания жидкой охлаждающей среды по охлаждающим трубкам. Охлаждающую среду в форме восходящего потока вводят и распределяют через систему распределительных трубок в некоторое количество вторых распределительных трубок и затем в большое количество охлаждающих трубок, соединенных со стороны распределительными трубками, регулирующими температуру внутри каталитической камеры.

Однако большое количество трубок, соединенных друг с другом, и необходимый трубопровод создают сложную сетевую конструкцию, которая делает установку или изъятие каталитических зарядов затруднительной операцией. Кроме того, серьезным недостатком этого способа является опасность отравления катализатора охлаждающей средой в случае утечек в трубке или трубопроводе.

Другим недостатком способа является требование наружного предварительного нагрева подаваемого газа до температуры, требуемой для начала реакции в каталитической камере, и подгонка точки кипения охлаждающей среды к уровню, который немного ниже или примерно равен температуре внутри каталитической камеры и который обусловлен характером реакции преобразования.

Задача предлагаемого изобретения - разработать устройство, в котором газообразные сырьевые материалы вступают в реакцию экзотермически, благодаря пропусканию потока газообразного сырьевого материала в радиальном направлении через каталитическую камеру при оптимальном регулировании температуры охлаждающими трубками, в предпочтительном варианте установленными в удлиненных охлаждающих зонах для газообразной охлаждающей среды, размещенной в осевом направлении по всей каталитической камере, без известных осложнений.

Эта задача решается тем, что каждая охлаждающая трубка состоит из непроницаемой для текучей среды теплообменной наружной стенки, соосной и окружающей внутреннюю трубку, вставленную непроницаемым для текучей среды образом во входной конец охлаждающей трубки и тем самым ограничивающую кольцевой зазор между наружной и внутренними трубками, кольцевой зазор открыт у выходного конца охлаждающих трубок, указанная внутренняя трубка открыта у ее входного конца и закрыта у выходного конца и имеет в своей стенке некоторое количество отверстий по всей своей длине для направления потока охлаждающего газа в кольцевой зазор и вдоль теплообменной наружной стенки охлаждающей трубки. Благодаря этому газ, поток которого направляют во внутреннюю трубку и вдоль всей ее длины, равномерно распределяется в кольцевом зазоре (и, следовательно, вдоль всего количества катализатора в камере), в результате чего в кольцевом зазоре выдерживают постоянную температуру между температурой окружающего катализатора и выходной температурой газа.

В предпочтительном варианте осуществления реактора согласно изобретению распределение температуры в каталитической камере оптимизируют благодаря установке охлаждающих трубок в нескольких соосных охлаждающих зонах, содержащих расположенные уступами ряды охлаждающих трубок, для получения областей с адиабатической реакцией и областей в охлажденной каталитической камере.

Согласно изобретению внутренние снабженные отверстиями трубки охлаждающих трубок могут быть выполнены слегка коническими.

Согласно предлагаемому способу проведения экзотермических реакций газообразных сырьевых материалов в одной или более каталитических камерах в реакторе газообразные сырьевые материалы пропускают через по меньшей мере одну каталитическую камеру, содержащую установленные в осевом направлении охлаждающие трубки и пропускающую охлаждающий газ через снабженные отверстиями внутренние трубки охлаждающих трубок в кольцевой зазор и вдоль теплообменной наружной стенки охлаждающих трубок для удаления избыточного тепла, выделенного в ходе реакции, из каталитической камеры путем непрямого теплообмена с охлаждающим газом.

В предпочтительном варианте осуществления способа согласно изобретению в кольцевом зазоре внутри охлаждающих трубок выдерживают постоянную температуру между температурой окружающего катализатора и температурой поступающего синтез-газа благодаря пропусканию газообразных сырьевых материалов в радиальном направлении через каталитическую камеру.

Согласно изобретению охлаждающий газ может в предпочтительном варианте содержать газообразные сырьевые материалы (т.е. синтез-газ), которые предварительно нагреты благодаря непрямому теплообмену с регулирующим газом в каталитической камере до температуры, необходимой для поддержания преобразования газообразных сырьевых материалов в каталитической камере в поток синтезированного газа.

При использовании реактора и способа, разработанных согласно изобретению, выход продукта в реакторе увеличивается, что делает возможным уменьшение количества катализатора примерно на 20% по сравнению с известными реакторами с радиальным потоком, обеспечивая тем самым экономию необходимых затрат капитала в размере примерно 25%.

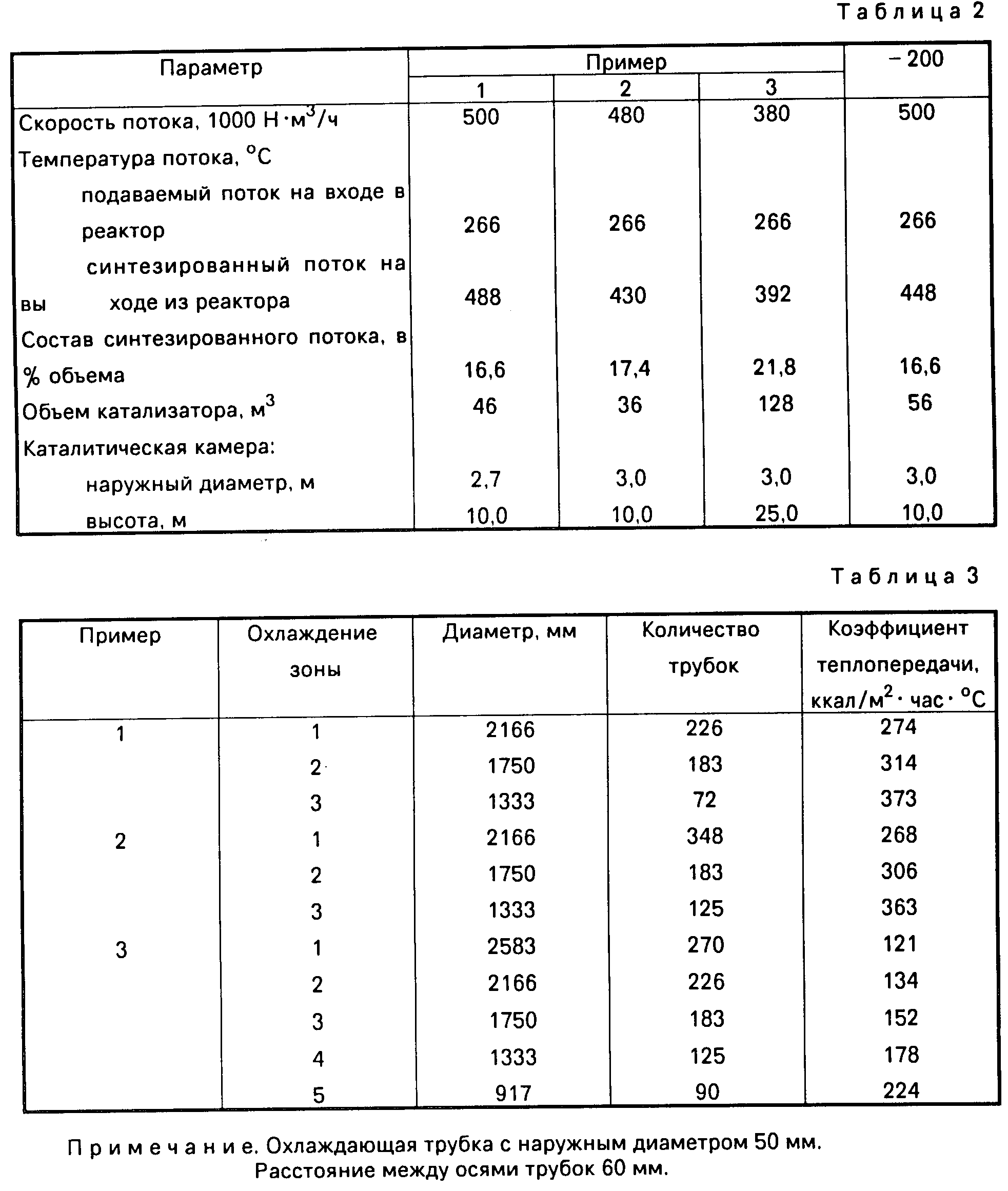

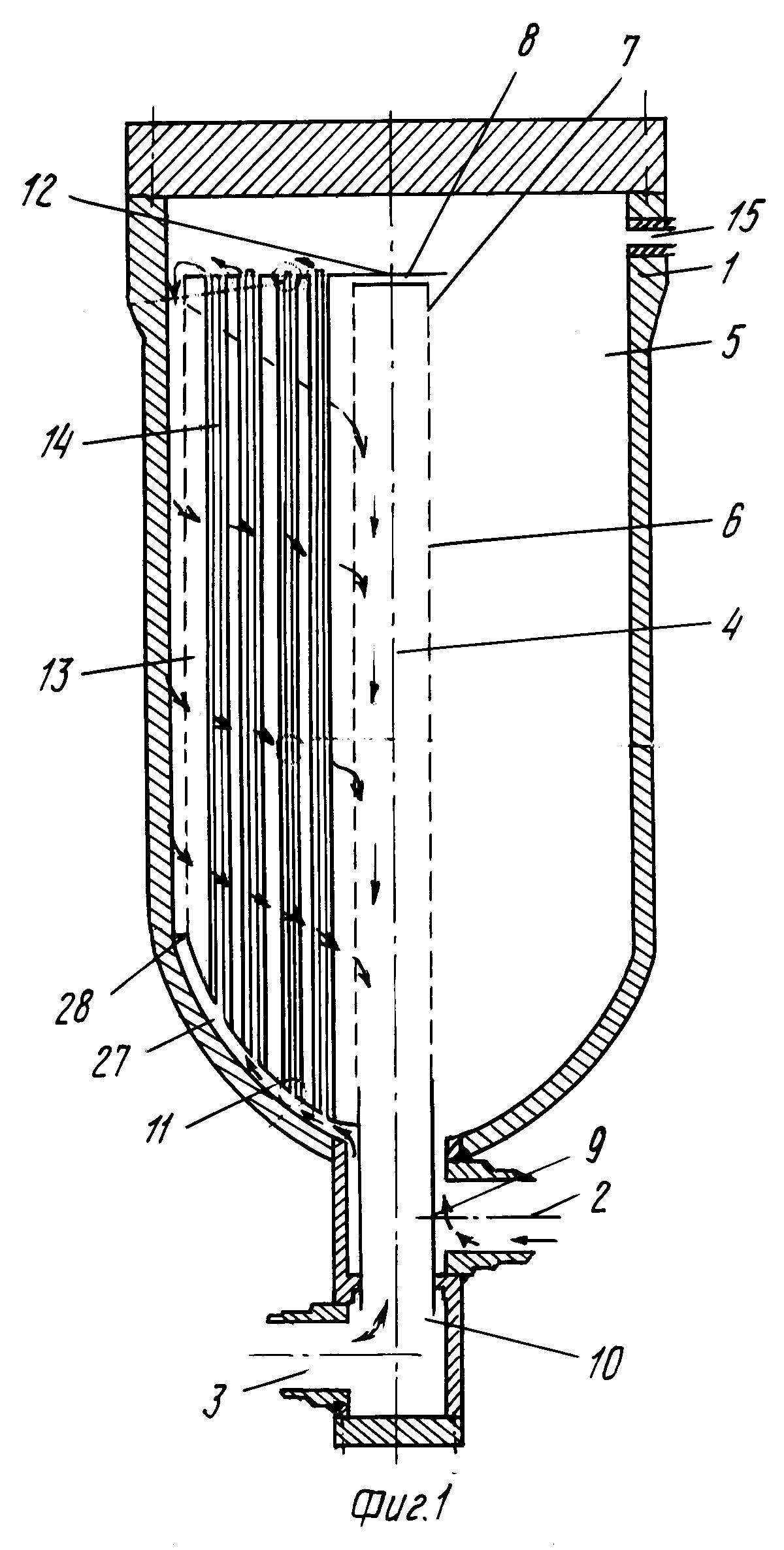

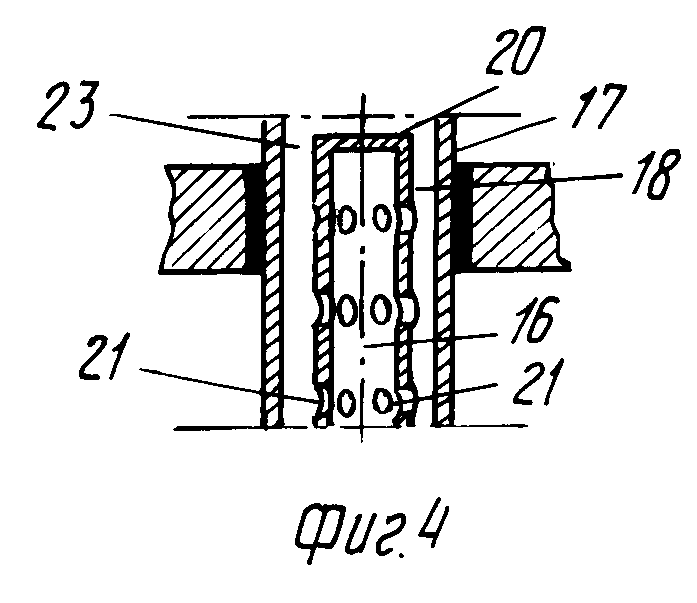

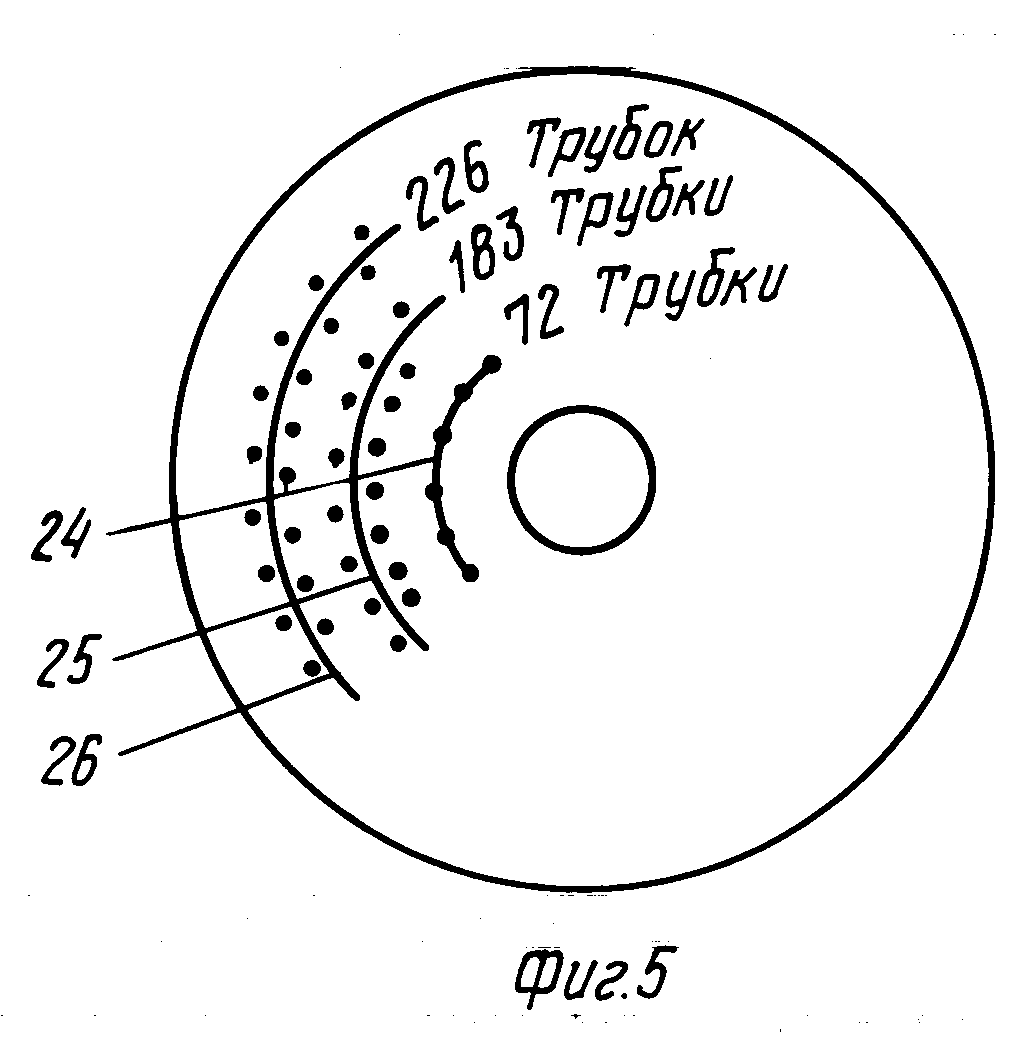

На фиг. 1 схематично изображен реактор согласно изобретению, осевое сечение; на фиг.2-4 - осевые сечения нижней части, центрального участка и верхней части охлаждающей трубки в реакторе согласно изобретению; на фиг.5 - вариант выполнения реактора согласно изобретению с концентрическими охлаждающими зонами, снабженными охлаждающими трубками в расположенных уступами рядах.

Реактор (фиг. 1) содержит выдерживающий высокое давление корпус 1, который образует наружную поверхность реактора. Корпус реактора снабжен входом 2 для поступающего газа и выходом 3 для синтезированного газа. Центральная трубка 4 соединена с выходом 3 обычным образом. Центральная труба 4, служащая для приема полученного в результате реакции (синтезированного) газа из каталитической камеры 5, имеет снабженную отверстиями стенку 6, простирающуюся через каталитическую камеру 5, и газонепроницаемую стенку 7 на своем верхнем конце, простирающуюся от газонепроницаемого конца 8 в верхнюю часть каталитической камеры 5. Нижний конец центральной трубы 4 имеет газонепроницаемую стенку 9, простирающуюся от нижней части каталитической камеры 5 до открытого конца 10 центральной трубы 4, примыкающего к выходу 3.

Другими главными частями реактора являются нижний лист 11 для крепления трубок, верхняя пластина 12, одно или более средств 13 распределения газа, прикрепленных к круговой части корпуса 1, выдерживающего высокое давление, и охлаждающие трубки 14, простирающиеся в осевом направлении от нижнего листа 11 для крепления трубок через каталитическую камеру 5 до верхней пластины 12. Закрываемое дополнительное входное отверстие 15 для газа может быть предусмотрено вблизи верха реактора.

Каждая охлаждающая трубка 14 состоит из двух концентрических трубок, внутренней трубки 16 и наружной трубки 17, ограничивающих кольцевой зазор 18 между ними. Внутренняя трубка 16 открыта у нижнего входного конца 19 и закрыта у верхнего выходного конца 20 и снабжена некоторым количеством отверстий 21, распределенных по ее длине, для направления струй поступающего охлаждающего газа в кольцевой зазор 18. Нижняя кромка внутренней трубки 16 имеет наклон в сторону стенки наружной трубки 17 и соединена с нижней кромкой наружной трубки 17 посредством газонепроницаемого фланца 22. Наружная трубка 17 упирается в нижний лист 11 для крепления трубок и верхнюю пластину 12, в результате чего кольцевой зазор 18 закрыт у своего нижнего конца 22 и открыт у своего верхнего конца 23.

Охлаждающие трубки 14, которые по выбору могут быть однородно распределены в каталитической мере, установлены в каталитической камере 5 в некотором количестве охлаждающих зон 24, 25, 26,..., как показано на фиг.5.

Охлаждающие зоны 24, 25, 26,..., каждая из которых содержит соответствующее количество охлаждающих трубок 14, распределены соосно по каталитической камере для получения областей с адиабатической реакцией и областей с охлаждением в каталитической камере 5.

Реактоp работает следующим образом.

Поток поступающего газа, который должен служить как синтез-газом, так и охлаждающим газом, вводят через вход 2 в пространство 27, примыкающее к нижней части корпуса 1, выдерживающего высокое давление, и ограниченное верхней пластиной 28 газораспределительного блока 13 и нижним листом 11 для крепления трубок, который упирается во внутреннюю круговую часть корпуса 1, выдерживающего высокое давление.

Из пространства 27 газ поступает в нижний конец внутренней трубки 16 каждой охлаждающей трубки 14. Газ проходит через отверстия 21 вдоль всей стенки внутренней трубки 16 и тем самым однородно распределяется в кольцевом зазоре 18 и вдоль теплообменной стенки 29 наружной трубки 17.

Слегка коническая внутренняя трубка 16 снабжена несколькими отверстиями 21. Однородный газовый поток попадает в кольцевой зазор 18 с постоянной скоростью вдоль теплообменной стенки 29 наружной трубки 17. Газ выходит из кольцевого зазора охлаждающих трубок 14 у верхнего конца 23 и становится реагирующим синтез-газом.

Поскольку благодаря газораспределительному блоку 13 реагирующий газ имеет по существу радиальное направление потока, температура каталитической камеры будет постоянной вблизи и вдоль всей наружной теплообменной стенки 29 охлаждающих трубок 14, которая благодаря постоянной теплопередаче обеспечивает постоянную температуру внутри кольцевого зазора 18.

В случае, если поступающий охлаждающий газ является синтез-газом, таким как синтез-газ аммиака, газ вводят в газораспределительный блок 13 после выхода из охлаждающих трубок 14 и однородно распределяют в каталитической камере 5. Реагирующий газ проходит в радиальном направлении и по существу под прямыми углами к охлаждающим трубкам из газораспределительного блока к центральной трубе 4, тем самым проходя области с адиабатической реакцией и области с охлаждением в охлаждающих зонах 24, 25, 26,... Синтезированный поток синтез-газа проходит из центральной трубки 4 к выходу 3.

Изобретение, как оно описано выше, в целом применимо к каталитическим реакциям, в которых газообразные сырьевые материалы поступают в реакцию экзотермически, образуя газообразные продукты. Типичными каталитическими реакциями, к которым применимо изобретение, являются реакции между оксидами углерода и водородом с целью получения метанола, различные виды окислительного синтеза и каталитическое преобразование водорода и азота в аммиак.

В случаях синтеза, помимо аммиака, зачастую может потребоваться либо добавить к синтез-газу большее или меньшее количество инертных газов, либо использовать отдельный инертный газ в качестве охлаждающего газа и впускать его через вход 2, вводя синтез-газ через входное отверстие 15 вблизи верха реактора.

В следующих далее примерах изобретение применено в численном моделировании, иллюстрирующем различные преимущества реактора и способа согласно предпочтительному варианту осуществления изобретения.

П р и м е р 1. Моделирующая процедура использована для установки по производству аммиака, смоделированной как некоторое количество реакторов с обратным перемешиванием в комплекте с производственной мощностью 1000 метрических тонн в день с использованием способа и реактора согласно изобретению.

Катализатором, использованным в модулирующей процедуре, является обычный катализатор аммиака КМ 1,5-3, поставляемый фирмой Хальдор Топоеэ A/С, Люнглю Дания, с размером частиц 1,5-3 мм и плотностью 2700 кг/м3. Общий объем каталитической камеры 546 м3, высота 10 м.

Состав поступающего газа, который функционирует одновременно как охлаждающий газ и как синтез-газ, и состав синтезированного потока и дополнительные данные, относящиеся к примеру 1, приведены в табл.1-3. Реактор эксплуатируют при давлении 150 кг/см2 ˙г. Технологический поток синтез-газа объемом 500 000 Н˙ м3/ч с входной температурой 266оС вводят через вход 2 и лист 11 для крепления трубок в нижней части корпуса реактора, который служит для распределения поступающего газа к нижним концам 19 внутренних трубок 16 охлаждающих трубок 14. Последние установлены в осевом направлении как два расположенных уступами ряда в каждой из трех соосных охлаждающих зон 24, 25, 26, содержащих 72 трубки, 183 трубки и 226 трубок соответственно. Вдоль теплообменной стенки 29 охлаждающих трубок газ принимает постоянную температуру между температурой поступающего газа и температурой реагирующего газа.

После выхода из охлаждающих трубок технологический поток реагирующего газа вынужден проходить через газораспределительный блок 13 по существу в радиальном направлении через каталитическую камеру 5.

При прохождении через каталитическую камеру температура технологического потока повышается в адиабатических областях за пределами охлаждающих зон в силу того, что имеет место экзотермическая реакция, и уменьшается внутри охлаждающих зон благодаря непрямому теплообмену с холодным поступающим газом в охлаждающих трубках. Таким образом имеют место лишь незначительные колебания температуры, которые очень быстро выравниваются.

Концентрация аммиака в технологическом потоке увеличивается с 4,1 до 16,6% по объему благодаря постоянному прохождению потока через адиабатические и охлаждающие области. Синтезированный поток, сформировавшийся из синтез-газа, затем попадает в центральную трубу 4 и проходит к выходу 3 при температуре примерно 450оС.

П р и м е р 2. Используются те же реактор и способ, которые описаны в примере 1, за исключением следующих особенностей.

Объем катализатора увеличен с 46 до 56 м3, а поток синтез-газа уменьшен до 480 000 Н˙ м3/ч.

Количество охлаждающих трубок 13 в первой охлаждающей зоне 26 увеличено с 226, как в примере 1, до 348, они установлены в трех расположенных уступами рядах вместо двух, а в третьей охлаждающей зоне количество трубок увеличено с 72 до 125. Тем самым выход аммиака увеличен с 10,6 до 17,4% по объему, хотя газовый поток уменьшен на 4%. Выходящий синтезированный газ имеет температуру 430оС.

Другие параметры способа и реактора приведены в табл.1-3.

П р и м е р 3. Используются те же способы и реактор, что и в предшествующих примерах, за исключением того, что теперь имеется 894 охлаждающих трубки, распределенных в двух расположенных уступами рядах и установленных в пяти охлаждающих зонах.

Объем катализатора увеличен до 128 м3, а поток синтез-газа уменьшен до 380 000 Н˙ м3/ч.

Количество аммиака в синтезированном газе дополнительно увеличено до 21,8% по объему. Температура выходного синтезированного газа составляет 292оС.

Другие параметры способа приведены в табл.1-3.

Коэффициент теплопередачи снаружи охлаждающих трубок рассчитывается по стандартным формулам для поперечного потока внутри пучка труб с учетом уменьшения области потока, вызванного частицами катализатора.

Изобретение будет иметь большое значение в промышленности по производству аммиака, где улучшенное выравнивание перепада температуры в каталитической камере повысит выход аммиака при данном количестве катализатора и, следовательно, сократить расходы. Аналогичных результатов можно ожидать в области других промышленных экзотермических реакций, в которых газообразные продукты производят из газообразных синтез-газов, например, в случаях синтеза Фишера-Тропша и синтеза метанола.

Реферат

Охлаждаемый реактор для экзотермического каталитического преобразования газообразных материалов, например, для окислительного синтеза, для преобразования водорода и азота с целью образования аммиака и для реакции оксидов углерода с водородом с целью образования метанола содержит цилиндрический корпус, выдерживающий высокое давление, распределительные средства для синтез-газа, по меньшей мере один лист для крепления трубок и одну или более каталитическую камеру, снабженную охлаждающими трубками для непрямого охлаждения реагирующего газа. Каждая охлаждающая трубка состоит из наружной трубки, снабженной теплообменной наружной стенкой, эта наружная трубка окружает внутреннюю трубку и соосна с ней и поэтому ограничивает кольцевой зазор, внутренняя стенка которого снабжена отверстиями для того, чтобы направлять поток охлаждающего газа, который может состоять из или содержать компоненты синтез-газа, в кольцевой зазор и вдоль теплообменной стенки. Таким образом достигают очень быстрого выравнивания перепадов температуры в каталитической камере, что вызывает увеличение выхода продукта и, следовательно, делает возможным уменьшение количества катализатора для данного процесса. 2 с.и 4 з.п. ф-лы, 5 ил.

Комментарии