Способ и устройство измерения толщины стенки изготовленного горячим способом стеклянного контейнера - RU2243501C2

Код документа: RU2243501C2

Чертежи

Описание

Данное изобретение относится к области измерения толщины стеклянных изделий, типа полых стеклянных контейнеров, а более конкретно - к способу и устройству для измерения толщины стенок литых стеклянных изделий, как функции видимого и/или инфракрасного излучения, испускаемого этими изделиями в процессе изготовления, пока они еще горячие.

Ранее предлагались различные способы для измерения толщины стенок литых полых стеклянных контейнеров. Они включали радиочастотные, емкостные и оптические способы измерения после остывания - то есть, в так называемом холодном конце производственного процесса. Однако желательно производить измерение толщины стенки как можно раньше в производственном процессе, в так называемом горячем конце производственного процесса, чтобы как можно быстрее ввести коррекцию для уменьшения изготовления бракованных изделий. Поэтому желательно иметь способ измерения толщины стенки литых стеклянных контейнеров и других подобных изделий сразу после литья.

Раньше считалось, что горячие стеклянные контейнеры после литья излучают энергию в инфракрасной области, и,

измеряя это излучение, можно определить толщину стенки контейнера. Например, патенты США № 2915638 и 3356212 предлагают измерять инфракрасное излучение, испускаемое внешней поверхностью горячих контейнеров, и, используя полученные данные, получать информацию о толщине стенки контейнера. При охлаждении контейнеров их толстые части сохранят теплоту дольше, чем тонкие, и температура внешней поверхности будет поэтому самой высокой в толстых частях контейнера. Информация о толщине стенки поэтому может быть получена из температурного профиля контейнера. Однако, в предшествующих работах не раскрывается способ измерения абсолютной толщины стенки контейнера в горячем конце производственного процесса, поэтому главной целью данного изобретения является обеспечение такого способа.

Способ измерения толщины стенки полых стеклянных изделий, типа литых стеклянных контейнеров, имеющих внутренние и внешние поверхности, согласно данному изобретению, включает этапы измерения интенсивности электромагнитного излучения, испускаемого изделием на первой длине волны, на которой интенсивность зависит от температуры поверхностей и толщины стенки между поверхностями, и на второй длине волны, на которой интенсивность зависит только от температуры поверхности изделия и практически не зависит от толщины стенки между поверхностями. Поскольку первое измерение интенсивности есть функция и толщины стенки и температуры, а второе измерение интенсивности - это функция только температуры, то толщина стенки между поверхностями может быть определена как объединенная функция первого и второго измерений. (При этом учитывается, конечно, что под термином "длина волны" обычно понимают диапазон длин волн, поскольку датчики чувствительны не только к одной единственной длине волны.)

В некоторых предпочтительных вариантах осуществления изобретения, первое и второе измерения интенсивности производят, измеряя излучение, испускаемое одной точкой поверхности изделия. Зависимость между толщиной стенки и температурой этой точки на поверхности изделия получена из измерений интенсивности. Интенсивность излучения, испускаемого другими точками поверхности изделия, может быть измерена в инфракрасной области, в которой интенсивность является исключительно функцией температуры поверхностности, а толщина стенки может быть определена в таких точках на поверхности изделия, как объединенная функция предварительно проведенных измерений интенсивности и зависимости между толщиной стенки и температурой поверхностности.

В других предпочтительных вариантах осуществления изобретения используется матричный датчик, имеющий множество чувствительных элементов, и средства для фокусировки световой энергии, испускаемой различными точками поверхности контейнера (в видимой и/или инфракрасной области), на таких элементах, и второй датчик, чувствительный к энергии, испускаемой одной точкой на поверхности контейнера. Абсолютное значение толщины стенки контейнера получают, фиксируя сигнал с выхода второго датчика, чувствительного к энергии, испускаемой от одной точки поверхности на первой длине волны, и с выхода того элемента матричного датчика, который сфокусирован на ту же самую точку и чувствителен к энергии, испускаемой на второй длине волны. Используя полученное таким образом абсолютное значение толщины стенки и зависимость между толщиной стенки и температурой поверхности в этой точке поверхности контейнера, толщину стенки в других точках поверхности контейнера можно определить как энергетическую функцию, показывающую распределение температуры внешней поверхности на других элементах матричного датчика.

В других предпочтительных вариантах осуществления изобретения, между двумя инфракрасными датчиками и контейнером, или другим проверяемым изделием, установлен отражатель, такой, что датчики имеют поля зрения, совпадающие с поверхностью контейнера. Датчики одновременно принимают излучение от одной точки области на поверхности контейнера, чтобы обнаружить сигналы интенсивности на первой и второй длинах волн. Отражатель соединен с двигателем или другим механизмом для перемещения рефлектора так, чтобы совпадающие поля зрения датчиков охватывали всю поверхность контейнера. Далее, сигналы на выходах датчиков могут быть отсканированы в приращениях движения отражателя, для получения сигнала данных для определения толщины стенки в ряде последовательных положений на поверхности контейнера. Наиболее предпочтительно в этом осуществлении изобретения иметь возможность перемещения отражателя и сигнал с выходов датчика сканировать в приращениях движения контейнера, для получения данных о толщине по всей поверхности контейнера. Когда горячие после литья контейнеры движутся по линейному конвейеру к термостату отжига, проверка может производиться во время движения контейнеров от литьевой машины, установкой проверочной оптической системы с обеих сторон конвейера для получения данных о толщине с двух сторон.

Первая длина волны, в которой измеренная интенсивность есть функция как температуры поверхности контейнера, так и толщины стенки между поверхностями, есть длина волны, на которой изделие или контейнерная стенка прозрачна. Вторая длина волны, на которой измеренная интенсивность есть функция только температуры поверхности и не зависит от расстояния между поверхностями, это длина волны, на которой изделие или стенка контейнера является непрозрачной. Прозрачность и непрозрачность, конечно, весьма относительные понятия. Прозрачной для энергии в данном изобретением считается такая стенка контейнера, если ее пропускание не менее 5%. Стенка контейнера считается непрозрачной в данном изобретении, если ее пропускание в инфракрасной области - менее 1%. При осуществлении изобретения, предпочтительно, чтобы длина волны, на которой измеряется уровень энергии и для температуры стекла и толщины стенки, находилась в видимой и инфракрасной области от 0,4 до 1,1 мкм. Длина волны, на которой стенка считается непрозрачной и на которой интенсивность есть функция температуры поверхности и практически не зависит от толщины стенки, должна лежать в инфракрасной области, в диапазоне от 4,8 до 5,0 мкм, предпочтительно в районе 5,0 мкм. В этих диапазонах могут использоваться обычные, доступные по цене датчики, чувствительные в этих диапазонах.

Изобретение будет лучше понятно, вместе с дополнительными преимуществами и особенностями из описания, формулы изобретения и сопроводительных чертежей на которых:

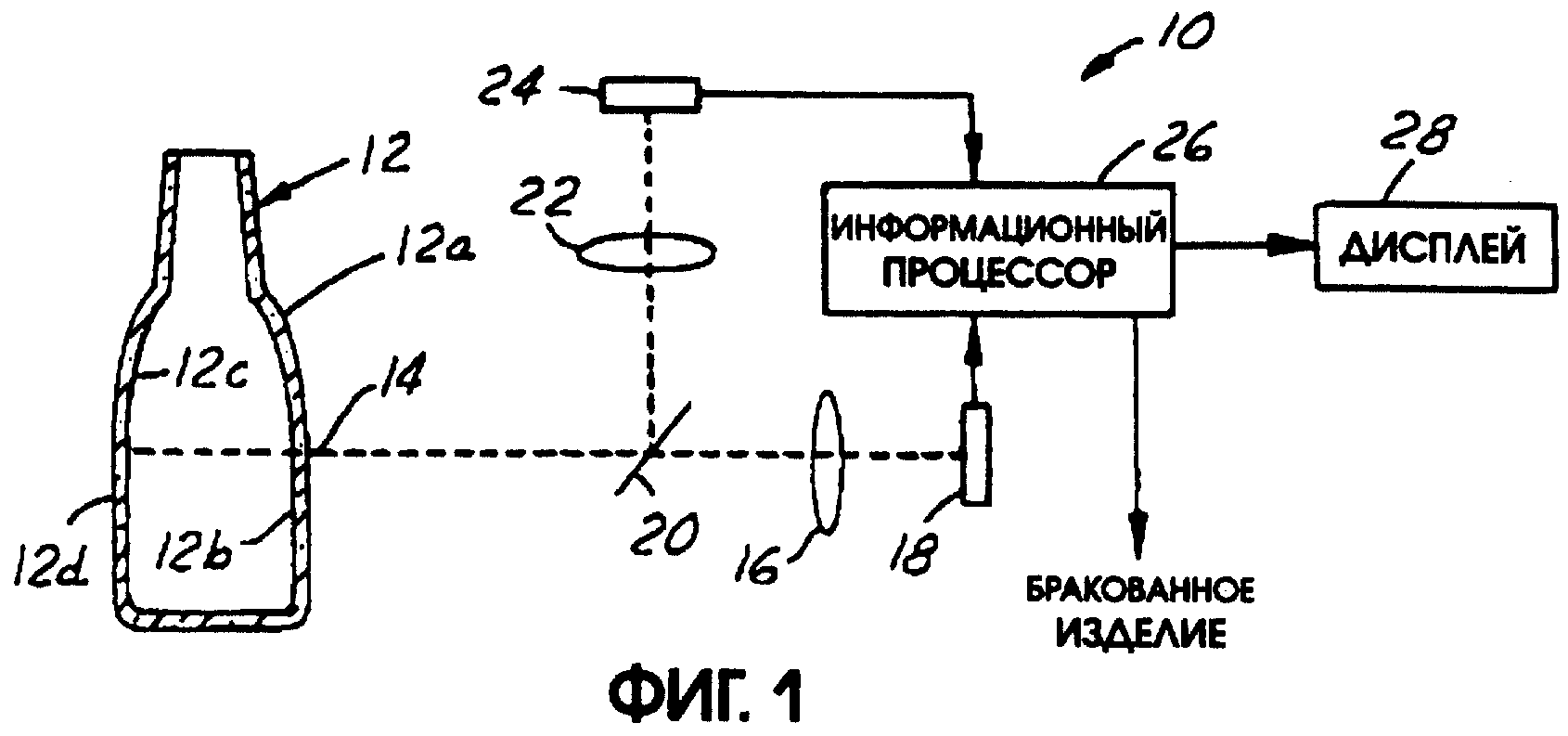

фиг.1 изображает принципиальную схему основного варианта осуществления данного изобретения;

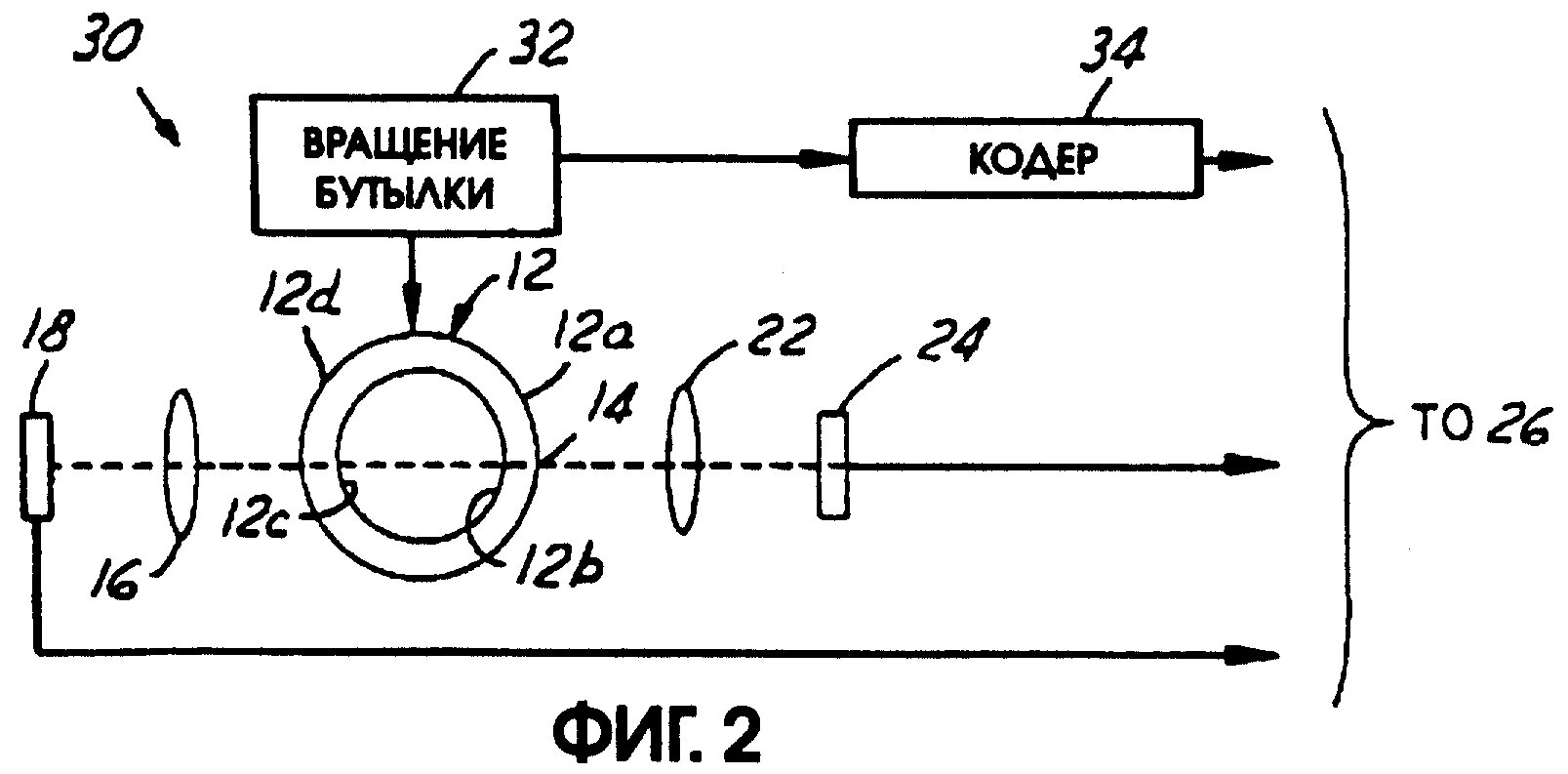

фиг.2 - принципиальную схему модификации варианта осуществления по фиг.1;

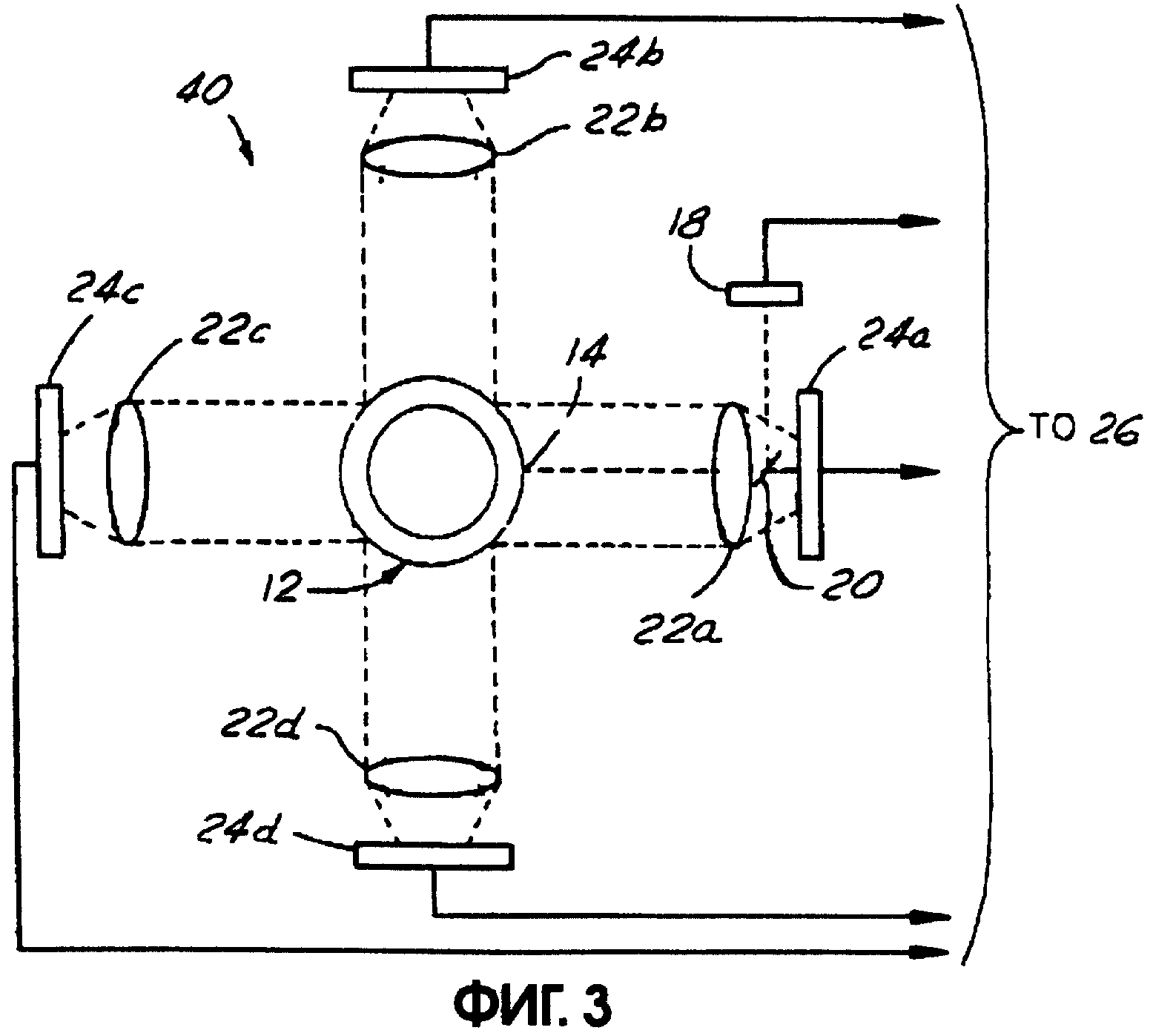

фиг.3 - принципиальную схему осуществления изобретения для измерения толщины стенки вокруг внешней поверхности полого стеклянного контейнера;

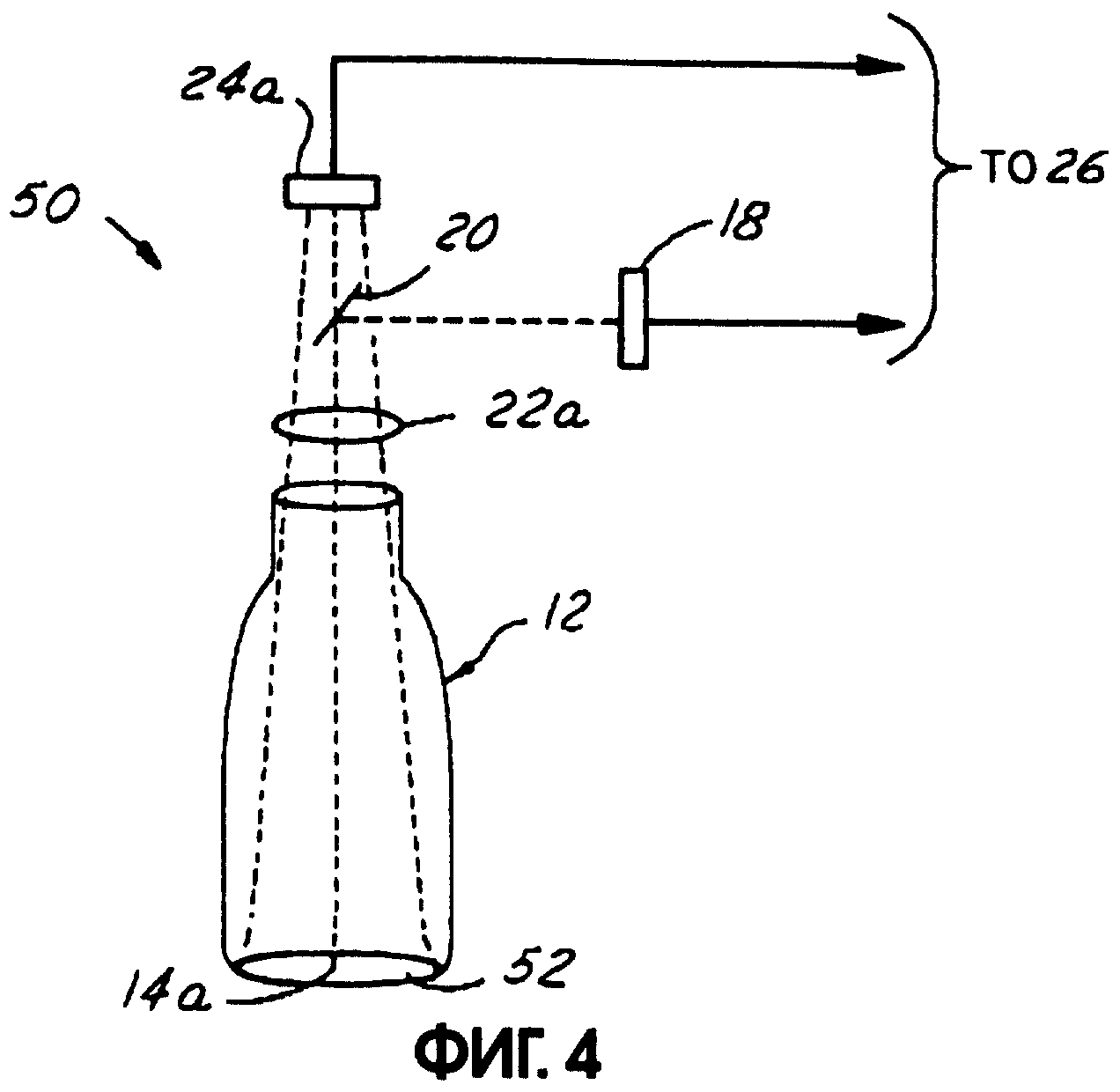

фиг.4 - принципиальную схему устройства для измерения толщины стенки дна контейнера по данному изобретению;

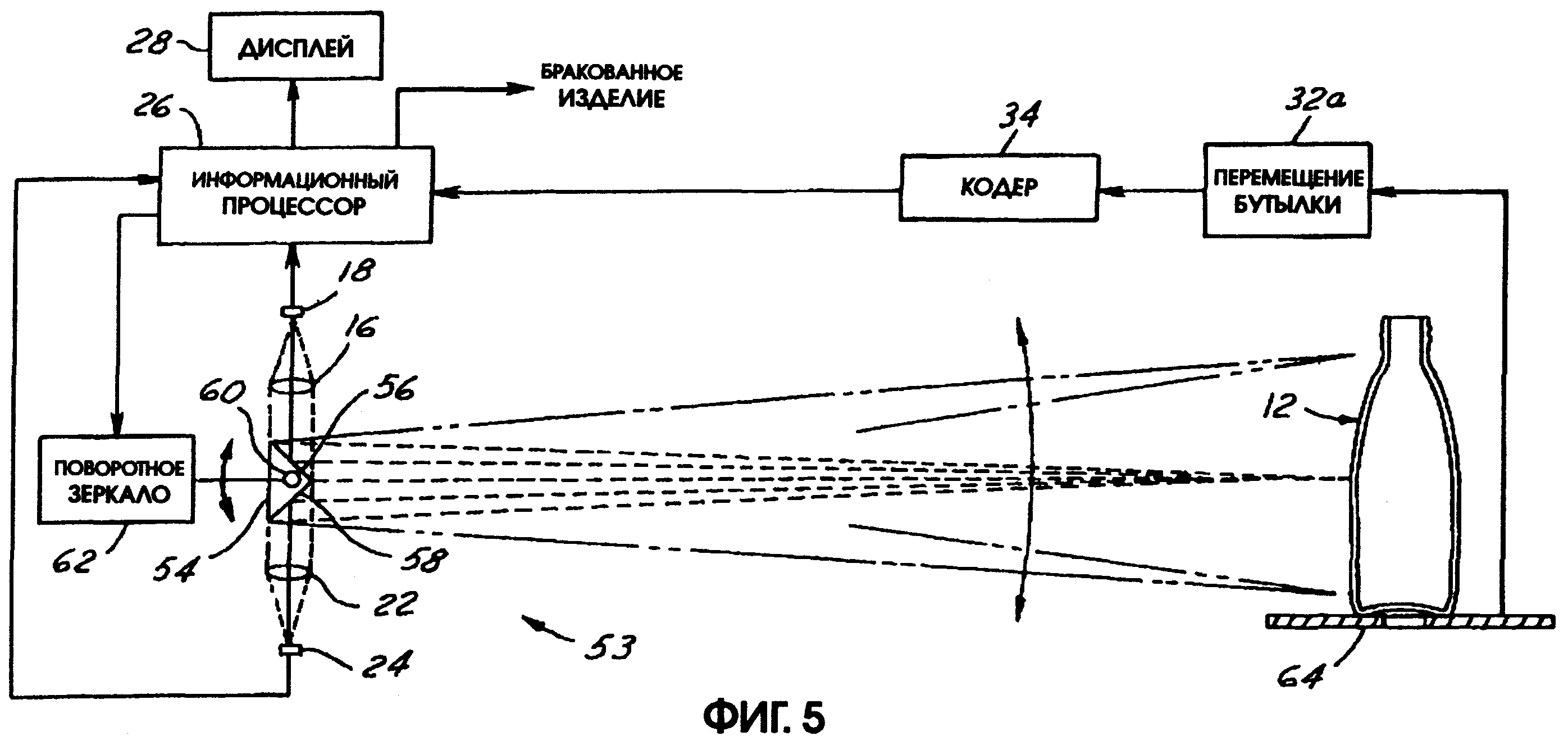

фиг.5 - принципиальную схему устройства для измерения толщины боковой стенки контейнера;

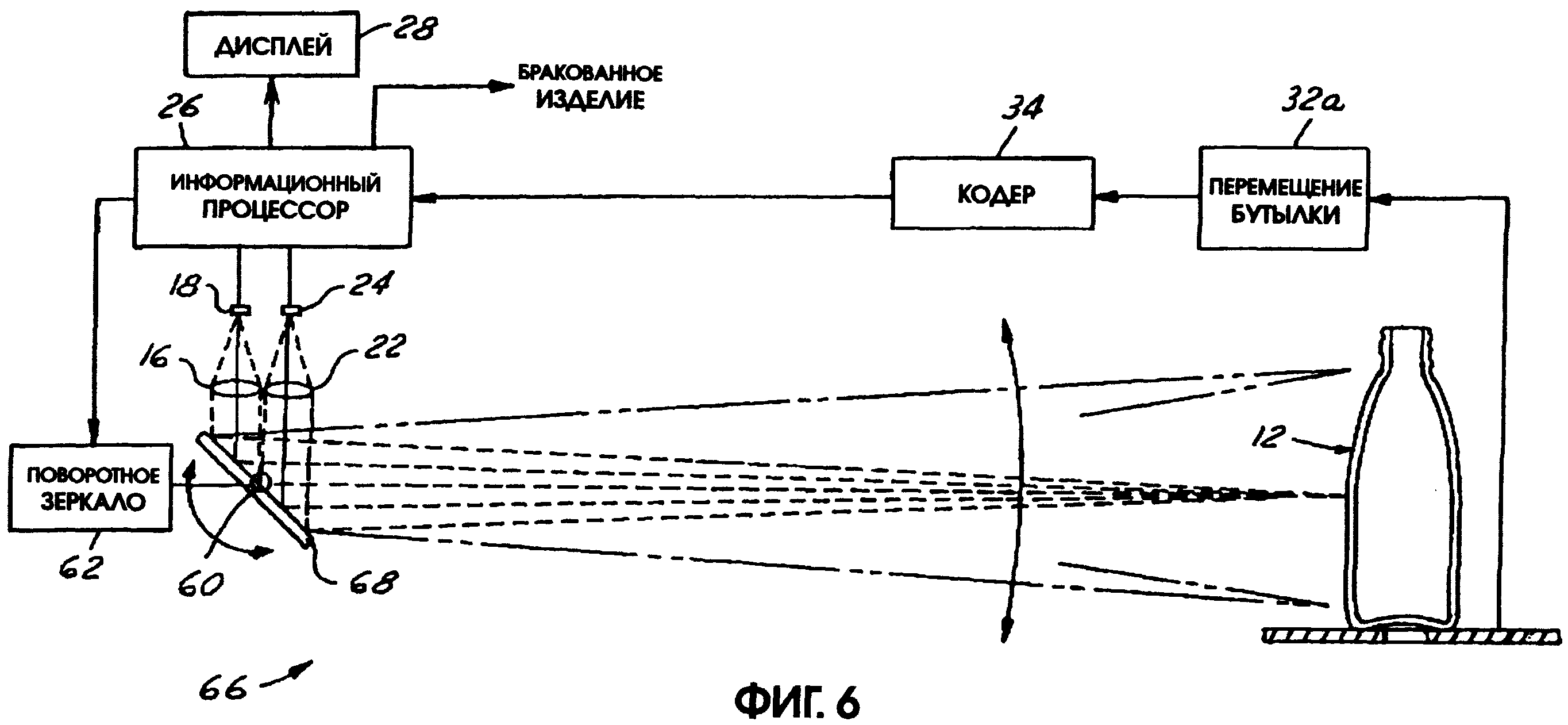

фиг.6 - принципиальную схему, подобную показанной на фиг.5, но иллюстрирующую другой вариант осуществления изобретения;

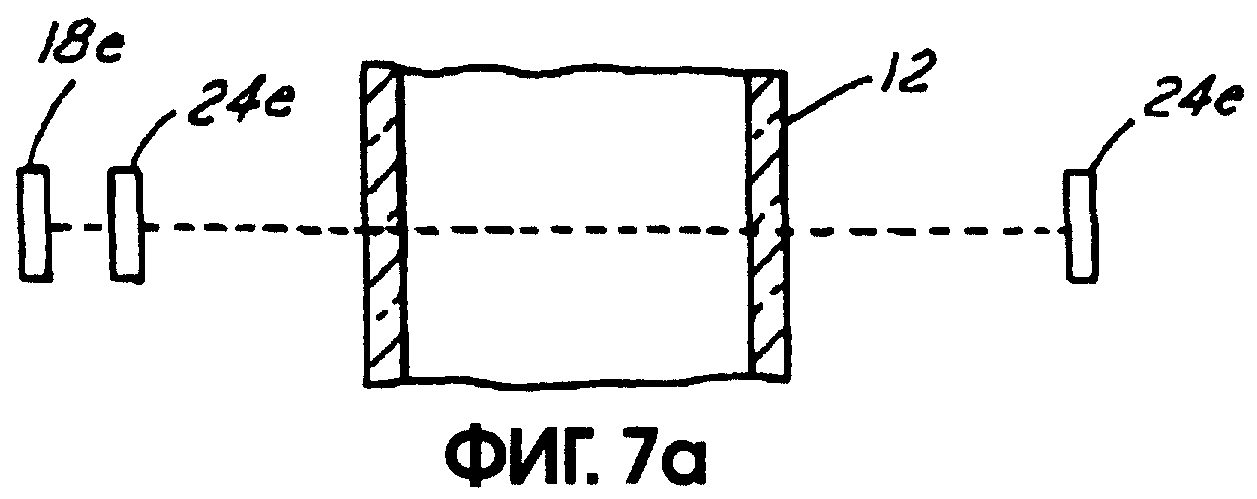

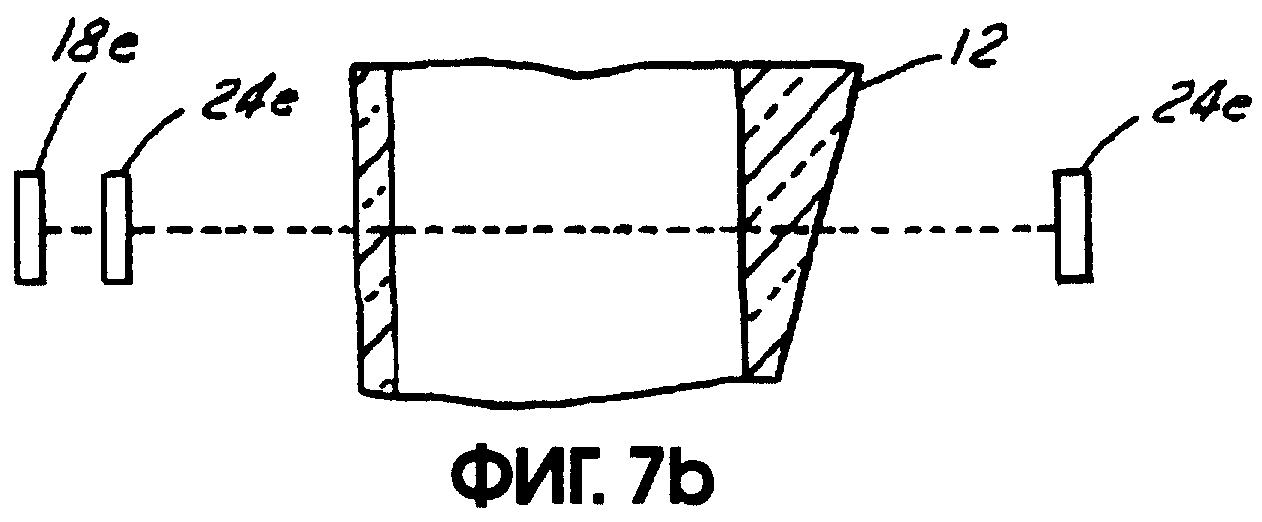

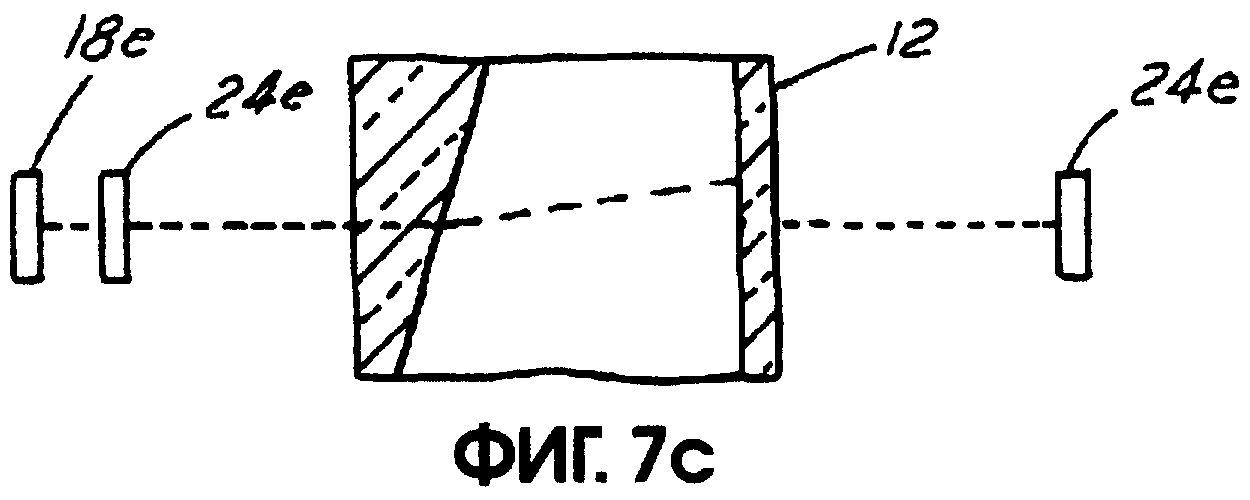

фиг.7А, 7В и 7С - принципиальные схемы, показывающие калибровку в осуществлении по фиг.2.

Фиг.1 иллюстрирует устройство 10 для измерения толщины стенки стеклянного полого контейнера 12 согласно настоящему изобретению. Лучистая энергия, излучаемая из точки 14 на внешней поверхности контейнера 12, направляется линзой 16 на первый датчик 18, светоделителем 20 и линзой 22 на второй датчик 24. Светоделитель 20 может быть исключен, если линзу 22 расположить так, чтобы фокусировать на датчике 24 энергию, излучаемую той же самой точкой 14 контейнера 12, подобно тому, как излучаемая энергия попадает на датчик 18. То есть оба датчика 18 и 24 принимают энергию, излучаемую от той же самой точки 14 на внешней поверхности контейнера 12. На выходах датчиков 18 и 24 получаются соответствующие электрические сигналы, поступающие на информационный процессор 26, который управляет дисплеем 28, давая системному оператору или пользователю информацию о толщине стенки. Этот же процессор 26 может выдать сигнал отбраковки соответствующим средствам сортировки контейнера 12 на выходе производственного процесса. Информация с дисплея может также использоваться для управления процессом изготовления.

Сигнал на выходе датчика 18, в состав которого могут входить фильтры, есть функция интенсивности излучения на первой длине волны, на которой стенка контейнера 12 является прозрачной. Таким образом, излучение, попадающее на датчик 18 на этой длине волны, излучается стеклом между поверхностями 12а и 12b контейнера 12 и стеклом между поверхностями 12с и 12d. Количество энергии, попадающее на датчик 18, и, соответственно, его выходной сигнал является функцией как температуры поверхности стекла контейнера разных стенок, так и суммой двух (ближней и дальней) толщин контейнерных стенок - то есть, толщиной между поверхностями 12а и 12b и толщиной между поверхностями 12с и 12d. Стекла, традиционно используемые для изготовления контейнера, прозрачны для энергии в диапазоне длин волн от 0,4 до 1,1 мкм, и в этом диапазоне длин волн желательно, чтобы работал датчик 18.

Датчик 24, с соответствующими фильтрами, чувствителен к энергии на второй длине волны, на которой стенка контейнера 12 непрозрачна. Интенсивность энергии, попадающей на датчик 24, изменяется в зависимости от температуры внешней поверхности контейнера 12 в точке 14 и почти не зависит от толщины стенок между внешними и внутренними поверхностями контейнера. Стекла, традиционно используемые для изготовления контейнера, непрозрачны для энергии в диапазоне волн от 4,8 до 5 мкм, и длины волн в районе 5 мкм предпочтительны для измерения температуры этой поверхности. Так как на выходе датчика 18 получается сигнал, зависящий и от температуры поверхности стенки контейнера, и толщины стенок между поверхностями, а на выходе датчика 24 получается сигнал, зависящий от температуры внешней поверхности контейнера и практически не зависящий от толщины стенок между поверхностями, то информационный процессор 26 может определить абсолютную толщину стенок между поверхностями 12а и 12b и поверхностями 12с, 12d, как объединенную функцию таких сигналов.

На фиг.2 представлен модифицированный вариант осуществления устройства 30, изображенного на фиг.1. В этом осуществлении датчики 18 и 24 вместе с линзами 16 и 22 расположены на диаметрально противоположных сторонах контейнера 12. Устройство 32, типа опоры, во время измерения соединено с контейнером 12 для вращения контейнера вокруг центральной оси и выдает сигналы информационному процессору 26 через кодер 34, показывающие приращение угла поворота контейнера во время вращения. Если контейнер 12 вращается с постоянной угловой скоростью, то приращение угла поворота контейнера при вращении может быть получено за счет приращения времени. Важно, чтобы и на фиг.1, и на фиг.2 датчики 18 и 24 "видели" ту же самую точку 14 на внешней поверхности контейнера. В осуществлении на фиг.2 точка 14 видна датчиком 18 через контейнер. Любое отклонение формы толщины стенки может вызвать преломление излучения, и датчик 18 будет видеть точку, отличную от точки 14. Так как сигнал интенсивности на выходе датчика 18 зависит от толщины двух стенок, то в каждом варианте осуществления принимаем, что эти толщины одинаковы. В варианте осуществления на фиг.2, контейнер 12 может вращаться вокруг своей оси и измерения толщины стенок желательно производить вместе с приращениями угла поворота контейнера.

На фиг.7А, 7В и 7С проиллюстрирован этот принцип. Датчик 24е (от 4,8 до 5 мкм) расположен на обеих сторонах контейнера 12, а датчик 18е (от 0,4 до 1,1 мкм) установлен только с левой стороны. Если сигналы, полученные от датчиков 24е, различны, то они усредняются. Сигнал от датчика 18е и средний сигнал от датчиков 24е используется для определения средней двойной толщины стенок. Стекло боковой стенки охлаждается пропорционально его толщине. Поэтому, средняя двойная толщина может быть преобразована в толщину левой и правой стенок, с использованием сигналов от датчиков 24е на левой и правой стенках. После того как одна точка рассчитана, используется зависимость того, что стекло охлаждается пропорционально его толщине, и можно определить толщину стекла во всех других точках контейнера, с использованием сигналов на выходе датчиков 24е (выходной сигнал которых пропорционален только температуре). Единственной точкой калибровки должна быть точка, для которой известно, что датчик 18е смотрит через левую сторону контейнера на правую сторону в ту же самую точку, которую видит правый датчик 24е. На фиг.7А и 7В изображены правильные точки калибровки, а на фиг.7С - неправильная. Фиг.7А и 7В отличаются от фиг.7С использованием датчиков 24е, и нахождением точки, где изменение сигналов в вертикальном и горизонтальном положениях указывает, что толщина на левой стороне не изменяется.

На фиг.3 представлен третий вариант осуществления устройства 40 согласно данному изобретению для измерения толщины стенок всей внешней поверхности контейнера 12. Четыре матричных датчика 24а, 24b, 24е и 24d расположены во взаимно перпендикулярных направлениях с углами в 90° вокруг внешней окружности контейнера 12. Каждый из матричных датчиков 24а, 24b, 24с, 24d имеет свою линзу 22а, 22b, 22с, 22d для фокусировки на нем пучков энергии, испускаемых от одного из квадрантов окружности контейнера 12, так, чтобы все вместе матрицы датчиков 24а, 24b, 24с, 24d видели полную окружность контейнера. Каждый матричный датчик 24а, 24b, 24с, 24d имеет множество отдельных ПЗС (Прибор с Зарядной Связью) элементов, расположенных в прямоугольном массиве N×M, каждый из таких чувствительных элементов принимает энергию, излучаемую соответствующей точкой, или небольшой областью на внешней поверхностности контейнера. Светоделитель 20 расположен так, чтобы отвести часть энергии, излучаемую точкой 14 на внешней поверхности контейнера, и направить эту энергию на датчик 18. Элементы из массивов матричных датчиков 24а, 24b, 24с, 24d чувствительны к энергии на длине волны, которая определяется исключительно температурой внешней поверхностности и не зависит от толщины стенки - например, на предпочтительной длине волны 5 мкм; а датчик 18 чувствителен к энергии на такой длине волны, что ее интенсивность зависит как от температуры различных поверхностей контейнера 12, так и толщины стенок между поверхностями, т.е. в диапазоне от 0,4 до 1,1 мкм. Выход датчика 18 и выход одного элемента датчика в массиве 24а, который принимает энергию от точки 14 на внешней поверхности контейнера, используется информационным процессором 26, для получения абсолютного значения толщины стенки в точке 14, и это позволяет получить зависимость между толщиной стенки и температурой внешней поверхности. Эта зависимость температуры от толщины в точке 14 контейнера может затем использоваться в комбинации с температурами внешней поверхности контейнера, полученных для всех других точек по окружности контейнера другими элементами из массивов датчиков 24а, 24b, 24с, 24d, для определения толщины стенок контейнера в каждой из тех точек, что видимы этими элементами из массива.

На фиг.4 представлен другой измененный вариант осуществления устройства 50 по данному изобретению для измерения толщины дна 52 контейнера 12. Измерение толщины дна 52 контейнера может быть осуществлено более надежно, чем толщина стенки, потому что дно имеет стенку только одной толщины. Для этого используется матричный датчик 24а вместе с линзой 22а для просмотра всего дна 52 контейнера. Светоделитель 20 направляет на датчик 18 только энергию, излучаемую маленькой областью или точкой 14а на дне контейнера. Таким образом, сигнал на выходе датчика 18 изменяется как функция и температуры поверхности и толщины стенки между внутренней и внешней поверхностями в точке 14а, в то время как каждый элемент матричного датчика 24 принимает энергию, интенсивность которой изменяется как функция температуры в каждой точке, или небольшой области, на внутренней поверхности дна 52, и не зависит от толщины дна. Выход датчика 18 и выход чувствительного элемента матрицы 24а, который видит точку 14а на дне контейнера 52, используются для определения абсолютной толщины стенки в точке 14а, и таким образом получается зависимость между толщиной стенки и температурой поверхности. Эта зависимость используется информационным процессором 26 (фиг.1) в комбинации с выходами других элементов матричного датчика 24а для определения толщины в других точках дна 52 контейнера.

На фиг.5 показано устройство 53 по другому модифицированному варианту осуществления изобретения. В устройстве 53 призма 54 имеет отражающие поверхности 56 и 58, установленные так, чтобы поля зрения датчиков 18 и 24 через линзы 16 и 22 совмещались на поверхности контейнера 12. Отражающая призма 54 установлена в точке опоры 60, которая соединена с двигателем или другим приводом 62 для вращения отражающей призмы 56 под управлением информационного процессора 26. Поскольку отражающая призма 56 вращается относительно точки опоры 60, задачей отражающей призмы будет одновременное сканирование обоими датчиками поверхности контейнера 12 при совпадении их полей зрения. Контейнер 12 движется на конвейере 64, типа тех, что традиционно используются для передачи горячих контейнеров от литьевой машины до термостата отжига. Информация о линейном движении конвейера 64 принимается блоком 32а, кодируется блоком 34 и передается информационному процессору 26. Так, информационный процессор 26 может управлять вращением двигателя 62 отражающей призмы и, следовательно, сканированием выходов датчиков 18 и 24 в приращениях движения контейнера на конвейере 64 так, чтобы сканировать всю внутреннюю противоположную поверхность контейнера, пока он движется. Аналогичное устройство 53 может быть установлено на другой стороне конвейера 64 для сканирования поверхности контейнера. Таким образом, вся поверхность контейнера отсканирована, пока он проходит от литьевой машины до термостата отжига, и информационный процессор 26 может получить и показать законченную двумерную карту толщины контейнера в обоих положениях: осевом и круговом. Может использоваться одновременно и более двух устройств 53, как, например, четыре устройства на фиг.3.

На фиг.6 представлен вариант осуществления устройства 66, подобный тому, что изображен на фиг.5, за исключением того, что отражающая призма 54 на фиг.5 заменена здесь плоским отражателем или зеркалом 68, установленным в точке опоры 60, и управляется двигателем 62. Зеркало 68 может быть плоским, вогнутым или другой геометрии, его функция заключается в отражении полей зрения датчиков 18 и 24 на поверхность контейнера 12 так, чтобы поля зрения совпадали на поверхности контейнера. Зеркало 68 вращается под управлением информационного процессора 26 так, чтобы получить данные о толщине по данному изобретению, как это описано выше.

Если стекло почти непрозрачно, то сигнал в диапазоне от 0,4 до 1,1 мкм не может быть использован для калибровки сигнала в диапазоне от 4,8 до 5 мкм. Но калибровка этого сигнала, пропорционального температуре поверхности (от 4,8 до 5,0 мкм), может быть проведена другими способами. Масса стекла в контейнере почти постоянна, а ее распределение может меняться. Поэтому средняя толщина стенок для контейнера должна быть постоянна и известна. Это может использоваться для калибровки среднего сигнала для датчика 24 (от 4,8 до 5, 0 мкм). Эта известная средняя толщина делает ненужной одну точку калибровки датчика 18 (от 0,4 до 1,1 мкм). Желательно, чтобы карта температуры поверхности в противоположных положениях была получена для всего контейнера, и эта карта затем используется вместе с известной средней толщиной стенки для определения реальной толщины стенки в контейнере.

Реферат

Способ и устройство измерения толщины стенки изготовленного горячим способом стеклянного контейнера, имеющего внутренние и внешние поверхности стенок. Способ содержит этапы измерения интенсивности излучения, испускаемого на первой длине волны, на которой интенсивность зависит от температуры поверхностей и толщины стенок между поверхностями, и на второй длине волны, на которой интенсивность зависит только от температуры поверхности и не зависит от толщины стенок между поверхностями. Толщина стенок определяется исходя из объединенной функции первой и второй интенсивностей. Технический результат - измерение абсолютной толщины стенки контейнера в горячем конце производственного процесса. 3 н. и 18 з.п. ф-лы, 9 ил.

Комментарии