Устройство для дозирования формирующего материала при генеративном методе изготовления - RU2717802C2

Код документа: RU2717802C2

Чертежи

Описание

Данное изобретение касается способа и устройства для генеративного послойного создания трехмерных объектов, а также соответственно согласованного с ними дозирующего устройства. В частности, данное изобретение касается устройств и способов, в которых используется формирующий материал в форме порошка.

В способе генеративного послойного изготовления трехмерных объектов обычно один слой формирующего материала в конструкционной камере наносится на перемещаемую по высоте подложку и селективно отверждается. Этот процесс путем повторяющегося нанесения и отверждения слоев продолжается до тех пор, пока посредством такого селективного отверждения уложенных друг на друга слоев не будет изготовлен трехмерный объект.

В DE 10 2011 121568 A1 описан генеративный послойный способ, при котором порошкообразный металлический материал селективно отверждается посредством электромагнитного излучения или облучения электронами. В частности, заявка DE 10 2011 121568 A1 посвящена решению проблемы, заключающейся в том, что нанесение порошка, как правило, имеет место всегда по всей поверхности имеющейся конструкционной камеры. Это ведет, во-первых, к увеличению времени изготовления, поскольку наносится слой большой поверхности, даже если лишь небольшая доля этого слоя отверждается фактически. Далее, недостатком является также то, что расходуется большое количество порошка, хотя лишь небольшая доля этого порошка отверждается фактически.

Высокий расход порошка по многим причинам является недостатком. Не говоря уже о возникающей вследствие этого высокой стоимости формирующего материала, есть еще и недостаток, заключающийся в повышенном износе других ресурсов, например, систем работы с порошком (сита, системы транспортировки) из-за более частого использования. В частности, если создаются очень высокие объекты, из-за становящихся необходимыми процессов досыпки порошка удлиняется время создания. В худшем случае ограничивается конструктивная высота создаваемых объектов, если процесс досыпки порошка нецелесообразен. Повторное использование неотвержденного порошка, который уже применялся однажды в устройстве для генеративного послойного создания, возможно лишь в ограниченной мере, так как порошок в устройстве стареет.

Для решения указанных проблем в заявке DE 10 2011 121568 A1 предлагается построить внутри конструкционной камеры секцию, которая плотно окружает создаваемый объект. Одновременно устройство для нанесения слоя ограничивается сбоку, так что покрытие наносится только на область внутри секции. В частности, стенка секции постепенно сооружается из формирующего материала, используемого в процессе создания, путем селективного отверждения. Это дает возможность изменять боковое положение стенки секции от слоя к слою и подгонять к соответствующему поперечному сечению объекта в каждом слое.

Хотя описанный в DE 10 2011 121568 A1 способ, конечно же, может позволить сэкономить порошок, однако, наличие дополнительных стенок из отвержденного формирующего материала ведет к тому, что затрудняется процесс распаковки изготовленных объектов (освобождение объектов из окружающего их неотвержденного порошка). Поэтому задачей данного изобретения является создание способа и устройства, которые позволяют альтернативно оптимизировать дозирование порошка, без необходимости вынужденно мириться с наличием изготовляемых из формирующего материала, но не относящихся к объекту ограничительных стенок.

Эта задача решается посредством способа согласно независимому пункту 1, дозирующего устройства согласно независимому пункту 7, устройства для изготовления согласно независимому пункту 11 и компьютерной программы согласно независимому пункту 14 формулы изобретения. Модификации данного изобретения охарактеризованы в зависимых пунктах формулы изобретения.

Признаки и преимущества данного изобретения будут рассмотрены далее на примерах выполнения со ссылкой на чертежи. На чертежах показано следующее.

Фиг. 1 представление предлагаемого изобретением устройства для осуществления генеративного послойного способа.

Фиг. 2 вид сверху конструкционной плоскости схематично представленного на Фиг. 1 устройства.

Фиг. 3 вид сбоку в разрезе создаваемого объекта на уровне конструкционной плоскости во время процесса создания.

Фиг. 4a и 4b виды сверху конструкционного поля для разъяснения предлагаемого изобретением способа согласно первому варианту выполнения.

Фиг. 5 еще один вид сверху конструкционного поля для разъяснения предлагаемого изобретением способа согласно первому варианту выполнения.

Фиг. 6 еще один вид сверху конструкционного поля для разъяснения предлагаемого изобретением способа согласно второму варианту выполнения.

Фиг. 7 вид сбоку в разрезе с устройством для нанесения слоя, используемым при четвертом варианте выполнения.

Фиг. 8 вариант осуществления предлагаемого изобретением устройства для нанесения слоя согласно четвертому варианту выполнения, вид под углом сверху, т.е. из той же боковой позиции наблюдения, что и на Фиг. 7, однако, с более высоко расположенным наблюдателем.

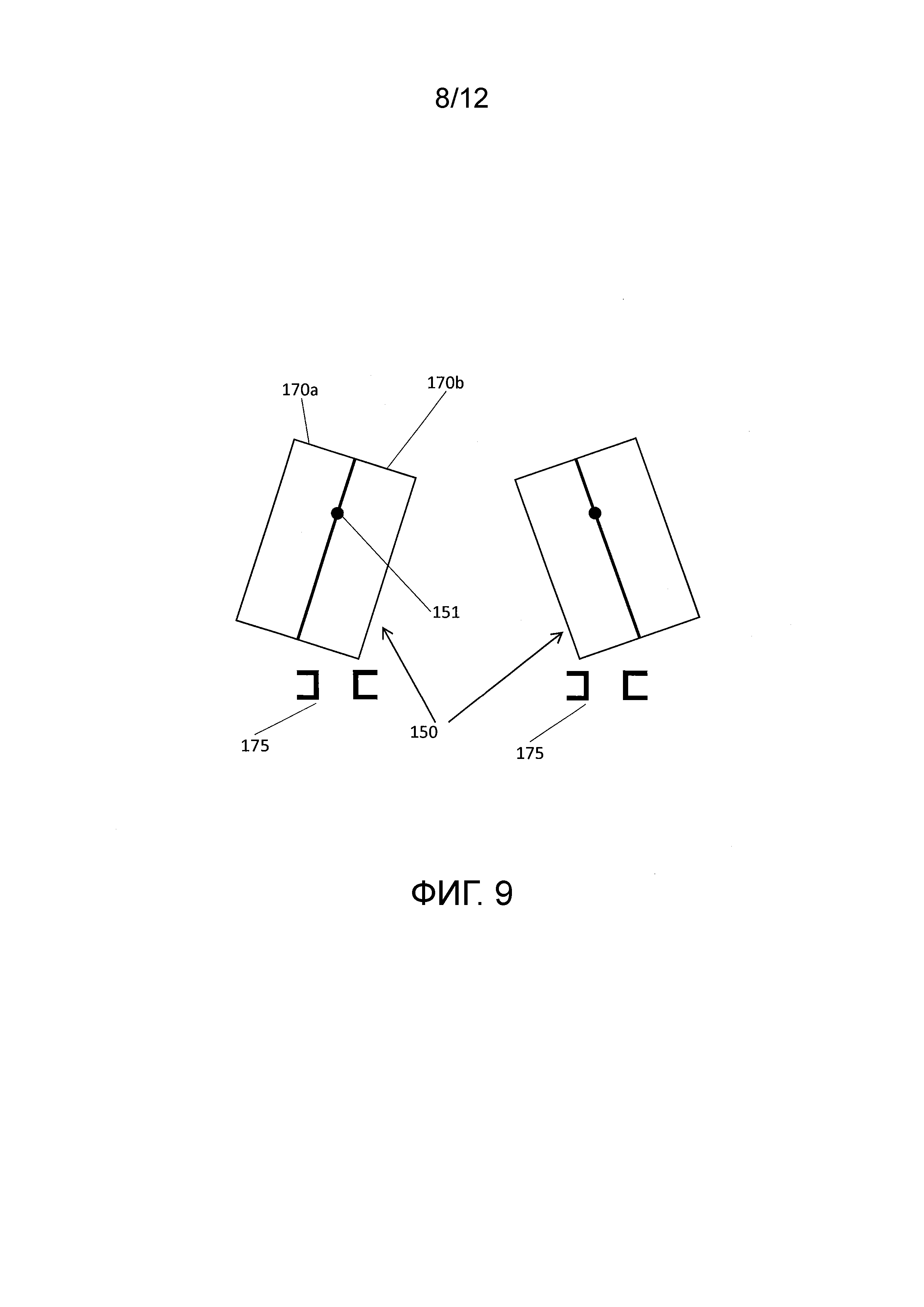

Фиг. 9 особая модификация устройства подачи порошка устройства для нанесения слоя по Фиг. 8 в поперечном сечении.

Фиг. 10 вариант особой модификации по Фиг. 9 в поперечном сечении.

Фиг. 11 еще один вариант особой модификации по Фиг. 9 в поперечном сечении.

Фиг. 12 еще один вариант особой модификации по Фиг. 9 в поперечном сечении.

Фиг. 13 схематично еще одна возможность особой модификации устройств подачи порошка устройства для нанесения слоя по Фиг. 8, вид сверху.

Первый вариант выполнения

Сначала будет описано подходящее для реализации данного изобретения устройство для генеративного построения. На Фиг. 1 схематично показано устройство лазерного спекания или, соответственно, плавильное устройство в качестве примера такого устройства для послойного создания трехмерного объекта с помощью генеративного метода построения. Это устройство содержит открытый сверху контейнер 1, в который подается формирующий материал для процесса послойного построения и который окружает с боков формирующий материал во время процесса послойного построения. Перемещаемая в вертикальном направлении подложка 2 несет на себе конструкционную платформу, которая в свою очередь несет на себе создаваемый объект 3. При необходимости от конструкционной платформы можно отказаться. Горизонтальные размеры контейнера 1 определяют конструкционное поле 22 (см. Фиг. 2). Однако оно может быть и уменьшено, по аналогии с DE 10 201 1 121 568 A1. Подложка 2 устанавливается по высоте таким образом, что каждый подлежащий отверждению слой объекта 3 лежит в конструкционной плоскости 4. Далее, предусмотрено устройство 5 для нанесения слоя порошкообразного формирующего материала, отверждаемого под действием электромагнитного излучения или корпускулярного излучения, на уже отвержденные слои объекта 3 или, в начале процесса построения, на саму конструкционную платформу. Показанная на Фиг. 1 применяемая для отверждения порошка система облучения в качестве источника электромагнитного излучения содержит лазер 6. Еще одним компонентом системы облучения является отклоняющее устройство 8, посредством которого созданный с помощью лазера 6 лазерный луч 7 направляется на входное окно 9, из которого луч проникает в технологическую камеру 10 и попадает в предварительно заданную точку на конструкционной плоскости 4. Технологическая камера 10 предпочтительно заполняется защитным газом для предотвращения реакций порошка с окружающей атмосферой.

Далее, указанное устройство содержит управляющий блок 11, посредством которого координированным образом регулируются отклоняющее устройство 8, движение по вертикали подложки 2, устройство 5 для нанесения слоя и перемещаемый по высоте (подводящий) - поршень 12b в бункере-дозаторе 12a для осуществления процесса построения. При необходимости этот управляющий блок 11 может управлять и другими компонентами указанного устройства. В частности, управляющий блок 11 имеет доступ к данным системы автоматизированного проектирования создаваемого объекта, которые служат основой для этой системы управления.

В качестве порошкообразного формирующего материала могут применяться все порошки или, соответственно, порошковые смеси, пригодные для генеративного послойного способа, в частности, для способа лазерного спекания или плавления. В частности, к ним относятся металлические порошки, например, порошок из высококачественной стали. Кроме того, предлагаемый изобретением способ таким же образом может осуществляться и при использовании пластмассовых порошков или керамических порошков, или, соответственно, покрытого полимерным слоем песка.

Работа указанного устройства для лазерного спекания происходит таким образом, что устройство 5 для нанесения слоя перемещается по конструкционному полю и наносит слой порошка с предварительно заданной толщиной d2. Затем лазерным лучом 7 облучается поперечное сечение объекта 3 в соответствующем слое, после чего порошок по меньшей мере частично расплавляется и отверждается при последующем охлаждении. Под по меньшей мере частичным расплавлением понимается, что частицы порошка расплавляются по меньшей мере лишь на поверхности, однако, если это желательно, то и полностью. Возможно также и лишь размягчение зерен порошка, что при последующем охлаждении тоже приведет к их соединению в твердое тело. Затем подложка опускается на величину d2, и наносится новый слой порошка толщиной d2. Изготовление объекта 3 происходит, таким образом, слой за слоем. После создания объект 3 извлекается и при необходимости дополнительно обрабатывается и/или подвергается контролю качества.

Как показано на Фиг. 1, предназначенный для процесса нанесения покрытия порошкообразный формирующий материал находится в бункере-дозаторе 12a рядом с контейнером 1. За счет подъема поршня 12b в бункере-дозаторе 12a сдвигается вверх порошкообразный материал, который затем может перемещаться с устройством 5 для нанесения слоя на конструкционное поле и там распределяться. Имеющееся в наличии количество порошка может при этом регулироваться в диапазоне высоты SD, на которую переместился вверх поршень 12b в бункере-дозаторе 12. Другими словами, поршень 12b и бункер-дозатор 12a взаимодействуют как дозирующее устройство 12 для отмеривания количества порошка, применяемого для нанесения слоя.

На Фиг. 2 показан вид сверху конструкционной плоскости 4 устройства по Фиг. 1. Помимо конструкционного поля 22 виден бункер-дозатор 12a и обозначенный позицией 13 перепускной бункер, в который после нанесения слоя с помощью не показанного на Фиг. 2 устройства 5 для нанесения слоя сдвигается избыточный формирующий материал. Устройство 5 для нанесения слоя должно было бы перемещаться на Фиг. 2 справа налево.

На Фиг. 2 длина LD и ширина WD бункера-дозатора 12a или, соответственно, подводящего поршня 12b равны длине LBF, соответственно, ширине WBF конструкционного поля 22. Это не является обязательным, однако представляется по меньшей мере целесообразным, если длина LD бункера-дозатора равна длине LBF конструкционного поля, так как в противном случае порошок с помощью устройства 5 для нанесения слоя мог бы сдвигаться рядом с конструкционным полем. Как уже упоминалось, на Фиг. 2 устройство 5 для нанесения слоя перемещается в направлении ширины WBF конструкционного поля 22.

Если нужно подготовить количество P1 порошка для нанесения слоя толщиной d2, то для этого в первом приближении поршень в бункере-дозаторе должен быть перемещен вверх на отрезок SD=d2*(WBF*LBF)/(WD*LD).

Данное изобретение принимает во внимание, что количество порошка, необходимое для изготовления поперечного сечения объекта, зависит не только от предварительно заданной толщины d2 наносимого слоя порошка. Это наглядно поясняется со ссылкой на Фиг. 3.

На Фиг. 3 показан вид сбоку объекта 3 во время процесса построения. Детально показан в данный момент самый верхний слой объекта 3, который уже был отвержден и окружен слева и справа неотвержденным порошкообразным формирующим материалом 18, в дальнейшем обозначаемым кратко как «порошкообразный материал». В показанном на Фиг. 3 состоянии новый слой 31 порошкообразного материала с помощью устройства 5 для нанесения слоя уже был нанесен на предыдущий отвержденный слой в области объекта 3, т.е. процесс нанесения покрытия уже завершен.

Как можно ясно увидеть на Фиг. 3, поверхность объекта 3 лежит под поверхностью оставшегося неотвержденным порошка 18, так что в этом месте образовалась впадина 30. Причиной этому является уплотнение материала вследствие уже упоминавшегося выше процесса расплавления или, соответственно, размягчения порошка.

Как можно видеть на Фиг. 3, в области впадины 30 должно наноситься больше порошка. В этом месте толщина нового слоя 31 порошка равна d2+d1*PV. Величина d1 при этом будет обозначать толщину предыдущего слоя порошка перед тем, как он затвердеет. Коэффициент PV уплотнения порошка должен характеризовать, в каком процентном соотношении уменьшилась толщина предыдущего слоя вследствие отверждения. Следует также отметить, что в первом приближении можно исходить из того, что d1 равен d2. Однако, может быть, что только что нанесенный слой вследствие термических процессов или процессов оседания имеет толщину, незначительно отличающуюся от d2, хотя он и был нанесен толщиной d2. Это и должно учитываться путем введения величины d1.

Строго говоря, необходимое для компенсации усадки при отверждении дополнительное количество P2 порошка может в целом учитываться просто за счет того, что количество P1 порошка, требуемое для нанесения на все конструкционное поле слоя с целевой толщиной d2, увеличивается на фиксированную страховочную величину. При использовавшемся заявителем до сих пор подходе, напротив, необходимое для компенсации усадки дополнительное количество P2 порошка не выбирается одинаковым для каждого слоя, а выбирается по потребности.

Это дополнительно необходимое количество P2 порошка зависит от площади A отвержденного последним поперечного сечения объекта. При подходе, используемом до сих пор заявителем, управляющий блок 11 перед нанесением нового слоя порошка получает доступ к данным системы автоматизированного проектирования создаваемого объекта и определяет площадь A отвержденной области в нанесенном последним слое порошка. Исходя из этой площади A подготавливается дополнительно необходимое для компенсации усадки количество порошка для нанесения слоя.

При подходе, используемом до сих пор заявителем, уже возможна оптимизация загрузки порошка, однако при способе согласно первому варианту выполнения расход порошка может быть оптимизирован дополнительно.

Заявитель исходил при этом из того, что ориентация облученной последней поверхности в конструкционном поле оказывает влияние на дополнительно количество порошка, необходимое для компенсации уплотнения порошка на этой облученной поверхности. Это наглядно показано на Фиг. 4a и Фиг. 4b. На обеих фигурах нанесение слоя на представленную здесь поверхность конструкционного поля 22 происходит каждый раз в горизонтальном направлении. Отвержденное в предыдущем слое поперечное сечение объекта 3 простоты ради показано как вытянутый в длину прямоугольник. Хотя на Фиг. 4a и Фиг. 4b площадь отвержденного последним поперечного сечения конструктивного элемента одинакова, при положении поперечного сечения по Фиг. 4b для компенсации усадки вследствие уплотнения порошка требуется явно больше порошка.

На Фиг. 4a это дополнительно необходимое количество порошка подается по всей длине LBF конструкционного поля в области отвержденного последним поперечного сечения. На Фиг. 4b, напротив, дополнительное количество порошка требуется не вдоль всей длины LBF конструкционного поля, над поперечным сечением объекта 3 и под ним на Фиг. 4b не требуется никакого дополнительного количества порошка. Тем не менее и в этих областях наносится больше порошка, так как подводящий поршень 12b в бункере-дозаторе 12a может доставлять дополнительное количества P2 порошка лишь однородно вдоль всей длины LBF конструкционного поля. Поэтому до сих пор при планировании процесса изготовления поступали таким образом, что объекты в конструкционном пространстве располагались так, что предпочтительно имела место ситуация по Фиг. 4a. Однако не всякие геометрические формы объектов допускают оптимизацию расхода порошка.

Способ согласно первому варианту выполнения данного изобретения рассматривается далее подробно с отсылкой к Фиг. 5.

Согласно первому варианту выполнения управляющий блок 11 проверяет положение облученного последним поперечного сечения объекта внутри конструкционного поля 22. Для этого управляющий блок 11 выполняет разложение конструкционного поля на n (n>1) узких полос 221. Полосы 221 проходят при этом в направлении х, т.е. в направлении ширины WBF конструкционного поля 22 или, соответственно, в направлении перемещения устройства 5 для нанесения слоя. Используя данные системы автоматизированного проектирования создаваемого объекта, управляющий блок 11 может сначала определить, в каких полосах находится отвержденное в предыдущем слое порошка поперечное сечение объекта. Из указанных данных системы автоматизированного проектирования вытекает первоначальная толщина d1 предыдущего слоя порошка. На втором этапе управляющий блок 11 для каждой полосы 221, в которой находится отвержденное в предыдущем слое порошка поперечное сечение объекта, определяет протяженность xi в направлении х (направлении движения устройства 5 для нанесения слоя) поперечного сечения объекта в этой полосе. Для определения необходимого для компенсации усадки дополнительного количества P2 порошка в этом случае используется максимальное (MAX) из произведений протяженности xiв направлении перемещения устройства 5 для нанесения слоя на толщину d1 предыдущего слоя порошка для этих полос. Поскольку толщина d1 предыдущего слоя порошка для всех полос одинакова, то понятно, что это произведение не требуется определять для каждой полосы отдельно, а сначала может быть определено только максимальное значение xmax для протяженностей xiкаждой полосы, а затем оно может быть умножено на толщину d1 слоя для получения максимума (MAX).

Получающийся путь SD перемещения поршня 12b в бункере-дозаторе 12a указанного устройства по Фиг. 1 в этом случае определяется с помощью следующего уравнения:

SD=[LBF*WBF*(d2+SF)+LBF*MAX*PV]/(LD*WD) (1),

где

d2 - желаемая толщина наносимого слоя,

SF - коэффициент надежности, посредством которого учитываются потери порошка при нанесении, и

PV - процентное соотношение, в котором происходит усадка толщины слоя формирующего материала (18) при отверждении.

Как правило, длина LD подводящего поршня равна длине LBF конструкционного поля (протяженности в направлении y на Фиг. 5), так что верхнее уравнение упрощается до

SD=[WBF*(d2+SF)+MAX*PV]/WD (2)

Способ согласно первому варианту выполнения гарантирует, что во всех местах отвержденного последним поперечного сечения объекта наносится достаточно порошка, чтобы скомпенсировать усадку вследствие уплотнения порошка. Одновременно расход порошка ограничивается самым необходимым количеством.

При охарактеризованном выше способе определение максимальной протяженности отвержденного последним поперечного сечения объекта в направлении х тем точнее, чем меньше ширина полосы при разложении конструкционного поля на полосы. На практике находят компромисс, так как, естественно, с увеличением ширины полосы уменьшается количество полос и тем самым возрастает время, необходимое для определения максимальной протяженности. В качестве примера для значения ширины полосы можно принять значение между 1 см и 2 см. Кроме того, в качестве альтернативы возможен также подход, при котором максимальная протяженность в направлении х определяется не с помощью описанного выше разложения на полосы, а другим образом. И, наконец, ширина отдельной полосы не должна быть одинаковой для всех полос. В зависимости от поперечного сечения объекта может быть предложено выбирать различные значения ширины по меньшей мере для некоторых из полос.

На Фиг. 5 отвержденное последним поперечное сечение объекта показано сплошным. Разумеется, существуют также процессы построения, при которых в одном слое отверждается множество не соединенных друг с другом поперечных сечений объекта, например, если одновременно изготовляются несколько объектов или если на одном объекте имеются различные выступы в направлении создания (направление z). В этом случае определяют протяженности отдельных поперечных сечений объекта в направлении х и суммируют их значения. Затем при определении максимума (MAX) произведений, так как толщина d1 слоя для всех отвержденных областей одинакова, максимальный из результатов суммирования по полосам протяженностей поперечных сечений объекта в направлении перемещения устройства (5) для нанесения слоя умножают на толщину d1 слоя. Верхнее уравнение (1) в таком случае можно было бы преобразовать следующим образом:

SD=[LBF*WBF*(d2+SF)+F*maxsumi*d1*PV]/(LD*WD). (3)

При этом

sumi - сумма протяженностей отдельных поперечных сечений объекта в направлении х внутри одной полосы i, и

maxsumi - максимальное значение результатов суммирования указанных протяженностей по полосам.

Упомянутый выше максимум (MAX) произведений по полосам был бы тогда равен MAX= maxsumi*d1.

Коэффициент надежности SF является зависящим от устройства параметром и может быть определен опытным путем в ходе предварительных опытов, при которых определялись потери порошка при нанесении слоя. Результат зависит от фактически использовавшегося устройства для изготовления. Из соображений наглядности коэффициент надежности во всех уравнениях, которые описывают дополнительное количество P2 порошка, подробно не указан.

Значение коэффициента PV уплотнения порошка является константой, зависящей от материала, и тоже может быть простым образом заранее установлено в ходе предварительных опытов для определенного формирующего материала, во время которых устанавливалась усадка при уплотнении формирующего материала при желаемых условиях отверждения (например, температура порошка, мощность лазера и т.д.).

Посредством описанного способа, таким образом, наносимое количество порошка может быть точно согласовано с требуемым количеством порошка, так что могут быть предотвращены потери порошка из-за избыточного дозирования, и тем самым может экономиться порошок.

Разумеется, описанный подход возможен не только в связи с конкретно описанным дозирующим устройством 12. В том случае, если дозирующее устройство 12 не использует подводящий поршень, а, например, расположено над конструкционной плоскостью 4, важно установить объем этого дополнительного количества P2 порошка в зависимости от указанного максимума. По аналогии с приведенными выше уравнениями (1) и (3) в этом случае получают следующие уравнения:

Объем(P1)+Объем(P2)=LBF*WBF*(d2+SF)+LBF*MAX*PV (1')

и

Объем(P1)+Объем(P2)=LBF*WBF*(d2+SF)+LBF*maxsumi*d1*PV (3').

Второй вариант выполнения

Именно при больших конструктивных элементах случается так, что в одном поперечном сечении объекта в различных областях отверждаются слои порошка различной толщины. Это имеет место, например, при так называемом принципе построения «оболочка-сердцевина» (Hülle-Kern-Bauweise):

При этом принципе построения «оболочка-сердцевина» имеет место отверждение после нанесения слоя порошка определенной толщины (например, 20 мкм) соответственно в краевой области (области контура или, соответственно, области оболочки) поперечного сечения объекта. Во внутренней области поперечного сечения объекта всегда отверждаются только все m слоев, например, все три слоя, т.е. всегда только после каждого m-того нанесения слоя. Это приводит к тому, что во внутренней области (области сердцевины) отверждению подвергается толщина m*d1 слоя порошка, в то время как в краевой области отверждению подвергается всегда слой порошка толщиной d1. В результате этого усадка при уплотнении порошка в сердцевинной области явно больше, чем в области контура. Если принять за d1 значение 20 мкм и исходить из того, что в сердцевинной области отверждаются все три слоя, то в сердцевинной области уплотняется слой порошка толщиной 60 мкм, а в области контура - слой порошка толщиной 20 мкм. Если принять, что вышеописанный коэффициент PV уплотнения порошка имеет значение 0,5, то получается, что в сердцевинной области усадка составляет 30 мкм, в то время как в области контура усадка составляет лишь 10 мкм.

Вследствие различной усадки в различных областях поперечного сечения объекта потребность в дополнительном порошке для компенсации усадки в различных областях конструкционного поля тоже различна. Чтобы учесть это обстоятельство, можно вышеприведенное уравнение (1'), которое вновь решается управляющим блоком 11 во время процесса построения перед каждым нанесением слоя, незначительно видоизменить следующим образом:

SD=[LBF*WBF*(d2+SF)+maxi*(x1*d1+x11*d11)*LBF*PV]/(LD*WD) (4).

При этом был введен дополнительный слой порошка толщиной d11, причем для каждой полосы протяженность x11 отвержденной области толщиной d11 в направлении х умножается на толщину d11, и к этому прибавляется произведение протяженности x1 отвержденной области толщиной d1 в направлении х на толщину d1 (направление х является направлением ширины WBF конструкционного поля 22). Согласно уравнению (4) затем максимальное значение maxi из значений, определенных таким образом для каждой полосы, берется за основу при определении дополнительного количества P2 порошка. Это максимальное значение maxi соответствует тем самым приведенному выше максимуму MAX.

На Фиг. 6 еще раз кратко проиллюстрирован этот подход.

В сердцевинной области 33 имеет место толщина d11 отвержденного последним слоя порошка, а в заштрихованной контурной области 32 имеет место толщина d1. При расчете SD внутри каждой полосы, в которой имеется отвержденное в предыдущем слое порошка поперечное сечение объекта, суммируются протяженности отвержденных областей 33, и эта сумма умножается на толщину d11, а также к этому прибавляется произведение суммы протяженностей отвержденных областей 32 в направлении х на толщину d1. Затем определяется максимальное из значений, таким же образом определенных для каждой полосы, и берется за основу при дозировании дополнительного количества порошка (дополнительное количество порошка выбирается пропорционально этому максимальному значению).

Разумеется, такой подход не ограничивается наличием только двух различных значений толщины слоя в отвержденной последней области. Для k областей (k>1) с различной толщиной dj слоя (1≤j≤k) управляющий блок, вообще говоря, может установить путь перемещения подводящего поршня:

SD=[LBF*WBF*(d2+SF)+maxi(x1*d1+...xj*dj...xk*dk)*LBF·PV]/(LD*WD). (5)

Если дозирующее устройство 12 не использует подводящий поршень, то указанные количества P1 и P2 порошка устанавливаются аналогично приведенным выше уравнениям (4) и (5) с помощью управляющего блока 11 следующим образом:

Объем(P1)+Объем(P2)=LBF*WBF*(d2+SF)+maxi(x1*d1+x11*d11)*LBF*PV (4')

и

Объем(P1)+Объем(P2)=LBF*WBF*(d2+SF)+maxi(x1*d1+...+xj*dj+...+ +xk*dk)*LBF*PV]. (5')

И здесь тоже maxiпредставляет собой максимум значений, определенных для всех полос, в которых имеется поперечное сечение объекта. Хотя при расчетах в данном изобретении можно учитывать все n полос разложения на полосы, предпочтительно брать за основу в вычислениях только те полосы, в которых фактически присутствует поперечное сечение объекта.

И наконец, если в одной полосе этого разложения на полосы возможны несколько отвержденных областей с одинаковой толщиной слоя, то аналогично уравнению (3) указанные уравнения (5) и (5') могут быть преобразованы также следующим образом:

Sd=[LBF*WBF*(d2+SF)+maxi(sumx1*d1+...+sumxj*dj+...+ sumxk*dk)*LBF*PV]/(LD*WD) (6)

и, соответственно,

Объем(PI)+Объем(P2)=LBF*WBF*(d2+SF)+maxi(sumx1*d1+...+sumxj*dj+...+sumxk*dk)*LBF*PV]. (6')

При этом

sumx1 представляет собой сумму всех протяженностей в направлении х отвержденных областей толщиной d1, имеющихся внутри одной полосы,

sumxj - сумму всех протяженностей в направлении х отвержденных областей толщиной dj, имеющихся внутри одной полосы, и

sumxk - сумму всех протяженностей в направлении х отвержденных областей толщиной dk, имеющихся внутри одной полосы.

И, наконец, следует еще отметить, что вышеприведенные уравнения (6) и (6') тоже могут быть применены в случае наличия всего двух областей с различной толщиной слоя.

Как при первом варианте выполнения, так и при втором варианте выполнения предпочтительно длина LD дозирующего устройства равна длине LBF конструкционного поля.

Третий вариант выполнения

Согласно третьему варианту выполнения дозирующее устройство 12, которое показано в заявляемом устройстве на Фиг. 1, выполнено особым образом, а именно так, что в направлении ширины WD бункера-дозатора 12a, т.е. перпендикулярно направлению движения устройства 5 для нанесения слоя, расположено несколько граничащих друг с другом подводящих поршней 12b.

Каждый из подводящих поршней 12b выполнен регулируемым по высоте с помощью устройства регулирования по высоте независимо от других подводящих поршней 12b. Благодаря этому управляющий блок 11 может управлять подводящими поршнями 12b таким образом, что они перед нанесением нового слоя поднимаются на разную высоту. Это позволяет вдоль длины LBF конструкционного поля 22, т.е. перпендикулярно направлению движения устройства 5 для нанесения слоя, подавать разное количество порошка для нанесения слоя.

Дозирующее устройство 12 в описанном выше выполнении позволяет в определенной степени оптимизировать нанесение порошка.

Перед нанесением нового слоя порошка управляющий блок 11 определяет, в каком месте в направлении y, т.е. перпендикулярно направлению движения устройства для нанесения слоя, находится отвержденное последним поперечное сечение объекта или, соответственно, отвержденные последними поперечные сечения объекта. В эти места с помощью дозирующего устройства 12 может быть доставлено больше порошка за счет перемещения соответствующих подводящих поршней 12b на больший промежуток вверх.

Разумеется, дозирующее устройство 12 согласно третьему варианту выполнения может комбинироваться также с устройствами для послойного генеративного изготовления трехмерных объектов, которые были описаны для первого и второго вариантов выполнения. В частности, каждый из способов, описанных в связи с первым и вторым вариантами выполнения, включая описанные там возможности модификаций, тоже могут быть осуществлены при использовании описываемого в третьем варианте выполнения дозирующего устройства 12.

Предпочтительно каждому подводящему поршню соответствует определенная полоса указанного разложения на полосы. В одной наиболее предпочтительной модификации каждой полосе этого разложения на полосы, осуществляемого посредством управляющего блока 11, соответствует только один подводящий поршень 12b. Это означает, что каждая полоса выбирается таким образом, что она соответствует одному подводящему поршню в направлении ширины WBF конструкционного поля, причем ее ширина равна ширине этого подводящего поршня. В этом случае на каждую полосу (точно) может быть подведено требуемое количество порошка, которое было определено с учетом протяженности отвержденного последним поперечного сечения объекта в направлении ширины конструкционного поля 22 внутри этой полосы.

Каждый из подводящих поршней 12b поднимается на некоторое расстояние, которое было определено на основании максимального значения требуемого объема порошка для этих полос (возможно, и только одной), которые «привязаны» к этому подводящему поршню 12b. Для пути SD перемещения одного из подводящих поршней 12b получается, таким образом, по аналогии с уравнением (1) (для упрощения принимается, что каждому поршню соответствует только одна полоса):

SD=[WBF *(d2+SF)+MAX * PV]/(WD) (1''').

Следует обратить внимание на то, что максимум MAX получен не для всех полос, а только для полос, «привязанных» к одному подводящему поршню 12b.

Для случаев, описываемых вышеприведенными уравнениями (3)-(5), по аналогии с этими уравнениями получают путь перемещения каждого поршня:

SD=[WBF * (d2+SF)+sumi*d1*PV]/(WD) (3'''),

SD=[WBF*(d2+SF)+(x1i*d1+x11i*d11)*PV]/(WD) (4'''),

и

SD=[WBF*(d2+SF)+(x1i*d1+...+xji*dj+...+xki*dk)*PV]/(WD), (5''')

где

x1i и x11i равны протяженности отвержденной области с первоначальной толщиной d1 или, соответственно, d11 в полосе i, и

xji равно протяженности отвержденной области с первоначальной толщиной dj в полосе i.

При вышеописанных вариантах осуществления этого третьего варианта выполнения устройство 5 для нанесения слоя перемещает наносимый порошок на конструкционное поле 22 после того, как были подняты подводящие поршни 12b в дозирующем устройстве 12. Для того, чтобы предотвратить уменьшение разницы в количестве наносимого порошка, которое было подано посредством разных подводящих поршней 12b, из-за бокового движения (в продольном направлении конструкционного поля 22), предпочтительно снабдить устройство 5 для нанесения слоя перегородками, под которыми понимаются стенки, которые проходят в направлении движения устройства 5 для нанесения слоя.

Целесообразно соответствующие перегородки размещать точно на тех местах, в которых два подводящих поршня 12b граничат друг с другом.

И, наконец, в отношении этого третьего варианта выполнения следует еще отметить, что протяженности отдельных поршней перпендикулярно направлению движения устройства для нанесения слоя не должны быть все одинаковыми. Соответственно и значения ширины yiполос указанного разложения на полосы не должны быть все равны друг другу.

Четвертый вариант выполнения

Согласно четвертому варианту выполнения в устройстве для изготовления Фиг. 1 вместо дозирующего устройства 12 и вместо устройства 5 для нанесения слоя используется устройство 15 для нанесения слоя, в которое уже интегрировано дозирующее устройство. Принцип нанесения с помощью такого устройства 15 для нанесения слоя описывается с привлечением Фиг. 7, на котором схематично показан вид сбоку в разрезе устройства 15 для нанесения слоя выше конструкционного поля 4.

На Фиг. 7 представлен момент во время перемещения устройства 15 для нанесения слоя по конструкционной плоскости 4 в направлении B движения. На этом разрезе видны отвержденные области слоя в объекте 3. В оставшемся неотвержденным порошке 18 от предыдущих нанесений слоев не показано никакого наслоения. Высота отвержденных областей слоя и оставшегося неотвержденным порошка здесь простоты ради показана одинаковой, хотя сказанное в отношении, в частности, Фиг. 3, разумеется, справедливо и в этом случае. Устройство 15 для нанесения слоя состоит по существу из двух ножей 16 для нанесения, которые в направлении B движения расположены на расстоянии друг от друга. Ножи 16 проходят параллельно друг другу и перпендикулярно направлению B движения предпочтительно на всю длину LBF конструкционного поля, т.е. предпочтительно длина LD устройства для нанесения слоя перпендикулярно направлению его движения равна длине LBF. Между ножами 16 устройство 15 для нанесения слоя содержит питающую емкость 17 с необходимым для нанесения слоя 31 запасом 37 порошка. Питающая емкость 17 на своем нижнем конце имеет отверстие 20, через которое во время движения устройства 15 для нанесения слоя может выходить формирующий материал, который образует слой толщиной d2.

Согласно изобретению питающая емкость 17 разделена на множество питающих камер 17a, 17b, которые расположены в направлении, перпендикулярном направлению движения (на Фиг. 7 в плоскость чертежа), примыкая друг к другу. На Фиг. 8 в связи с этим показан один вариант выполнения предлагаемого изобретением устройства для нанесения слоя, если смотреть под углом сверху, т.е. из того же положения наблюдателя сбоку, что и на Фиг. 7, однако с более высокой позиции наблюдателя.

На Фиг. 8 устройство для нанесения слоя имеет линейное расположение питающих камер 17a, 17b в направлении, перпендикулярном направлению движения устройства для нанесения слоя. Особенностью устройства для нанесения слоя по Фиг. 8 является то, что в направлении движения устройства для нанесения слоя расположены две питающие камеры 17a и 17b. В общем-то, это не обязательно, и можно было бы отказаться от деления на эти камеры 17a и 17b в направлении движения устройства для нанесения слоя.

Таким образом, устройство 15 для нанесения слоя с множеством питающих камер может рассматриваться как дозирующее устройство, у которого питающие камеры, расположенные в направлении, перпендикулярном направлению движения устройства для нанесения слоя, могут рассматриваться как множество устройств подачи порошка, которые независимо друг от друга могут задавать количество порошкообразного материала, который должен наноситься при нанесении слоя.

Благодаря наличию нескольких питающих камер в направлении, перпендикулярном направлению движения устройства для нанесения слоя, можно на различных местах конструкционного поля 22 в направлении, перпендикулярном направлению движения, подавать различное количество порошка, так как эти питающие камеры вдоль направления, перпендикулярного направлению движения, могут иметь различное количество заполняющего вещества. Однако, это позволяет предлагаемому изобретением устройству для нанесения слоя выполнять нанесение слоя с экономией порошка, например, как в представленном на Фиг. 4b случае: только те питающие камеры, которые при нанесении слоя проходят поверх уже отвержденной области 3, должны помимо количества P1 порошка для слоя толщиной d2 иметь еще и дополнительное количество P2 порошка, посредством которого компенсируется усадка в отвержденной области 3. Здесь можно также (по существу) точно определенное перед этим по соответствующим расчетным формулам потребное количество порошка хранить в соответствующих питающих камерах, расположенных перпендикулярно направлению нанесения слоя, чтобы обеспечить оптимизированное дозирование порошка на основе предварительного определения потребности в порошке. Кроме того, можно было бы наносить новый слой формирующего материала только в области объекта 3, но не в других областях конструкционного поля.

Далее, на Фиг. 8 можно видеть заслонки 19a, 19b, которыми отверстия 20a, 20b в дне питающих камер 17a и 17b могут закрываться независимо друг от друга. С помощью таких устанавливаемых при необходимости запорных механизмов, которые предпочтительно управляются посредством управляющего блока 11, можно по выбору прекращать или, соответственно, дросселировать выход порошка из некоторых питающих камер. Тем самым можно гибко останавливать подачу порошка к выбранным позициям конструкционного поля в направлении, перпендикулярном направлению движения.

Кроме этого, но также и дополнительно можно включать или отключать подачу порошка из некоторых или, соответственно, из всех питающих камер во время движения устройства для нанесения слоя. Тем самым, нанесение слоя может иметь место лишь в одной области конструкционного поля, ограниченной в направлении, параллельном направлению B движения. Было бы, например, можно также наносить слой порошка только в зоне отвержденной области на Фиг. 4a.

Вместо заслонок могут использоваться и любые другие запорные устройства, с помощью которых можно включать и отключать выход порошка на нижнем конце питающих камер. Это могут быть, например, запорные клапаны, сопла или же ламельный затвор.

В одной модификации предлагаемого изобретением дозирующего устройства степень раскрытия запорных устройств 19a, 19b является регулируемой. Благодаря этому количество порошка, подводимого перпендикулярно направлению движения в различных местах на конструкционное поле, может регулироваться особенно простым образом: вместо того, чтобы устанавливать подлежащее подведению количество порошка по степени заполнения питающих камер, просто устанавливают скорость выхода порошка по степени раскрытия отверстия в дне питающей камеры.

В еще одной модификации этого четвертого варианта выполнения по меньшей мере одна из питающих камер заполняется порошкообразным материалом, который отличается от порошкообразного формирующего материала 18, находящегося в других камерах. Таким образом можно, например, различные участки одного объекта изготовить из различных формирующих материалов.

Представленный на Фиг. 8 особый вариант выполнения предлагаемого изобретением устройства для нанесения слоя, действующего как дозирующее устройство, характеризуется тем, что на одной позиции вдоль направления, перпендикулярного направлению движения, расположено по две питающие камеры 17a и 17b. Каждая вторая камера сначала может быть заполнена всегда в тех местах вдоль направления, перпендикулярного направлению движения, в которых требуется особенно много порошка для нанесения слоя. Особые преимущества наличия двух (или более) питающих камер на одной позиции достигаются, однако, в том случае, если эти камеры 17a, 17b заполняются различными материалами. В таком случае за счет соответствующего приведения в действие запорных устройств 19a и 19b устанавливается, какой материал используется во время движения устройства для нанесения слоя на одной позиции, перпендикулярной направлению движения для нанесения слоя. Таким образом можно в любом месте конструкционного поля установить конкретный подлежащий подведению формирующий материал. В направлении движения устройства для нанесения слоя возможность точного локального назначения подлежащего подведению порошкообразного материала в принципе ограничивается скоростью срабатывания запорных устройств 19a, 19b по отношению к скорости движения устройства для нанесения слоя, в то время как в направлении, перпендикулярном направлению движения, эта точность определения места задается количеством таких питающих камер 17a, 17b или, соответственно, протяженностью каждой из них перпендикулярно направлению движения. Таким образом, различные материалы могут наноситься локально и регулируемо не только поперечно направлению нанесения слоя, но и в том же направлении за счет соответствующего выбора питающих камер 17a, 17b.

Если в направлении движения устройства для нанесения слоя имеется множество камер 17a, 17b, из которых может подаваться порошкообразный материал, то точность, с которой порошок их этих камер наносится в определенной позиции в направлении движения устройства для нанесения слоя, может пострадать из-за того, что эти камеры 17a, 17b в направлении движения находятся в различных местах, как это можно видеть непосредственно на Фиг. 8. Если на Фиг. 8 перпендикулярно направлению движения открыты частично камеры 17a и частично камеры 17b, то порошок из камер 17a помещается на другое место, чем порошок из камер 17b (устройство для нанесения слоя на Фиг. 8 движется либо слева направо, либо наоборот). В принципе этот эффект может также использоваться для того, чтобы различные порошки из камер 17a, 17b наносить одновременно друг с другом для смешивания порошков; при необходимости это подкрепляется колебательным движением устройства для нанесения слоя.

Эту проблему можно решить за счет использования особой модификации, показанной на Фиг. 9 - Фиг. 12, и еще одной особой модификации по Фиг. 13 показанного на Фиг. 8 устройства для нанесения слоя в четвертом варианте выполнения. На Фиг. 9 - Фиг. 12 при этом показаны виды сбоку поперечных сечений этого модифицированного устройства для нанесения слоя, а на Фиг. 13 показан вид сверху еще одного модифицированного устройства для нанесения слоя, причем на всех чертежах показаны расположенные в направлении движения друг за другом камеры 170a, 170b или, соответственно, 180a - 180c, или, соответственно, 190a, 190b для материала. Множество показанных на Фиг. 9 - Фиг. 12 питающих камер, объединенных в группы по две или, соответственно, по три, расположены рядом друг с другом в соответствующих устройствах 150 или, соответственно, 180 для нанесения слоя перпендикулярно направлению движения (т.е. направлены в плоскость чертежа). Каждая из этих групп по две или, соответственно, по три камеры, поэтому может рассматриваться как уже упоминавшееся ранее устройство подачи порошка.

В частности, в таком особенно модифицированном устройстве для нанесения слоя и в еще одном особенно модифицированном устройстве для нанесения слоя каждая из питающих камер 170a, 170b или, соответственно, 180a - 180c, или, соответственно, 190a, 190b снабжена запорным устройством, посредством которого включается и отключается выход порошка на нижнем конце этих камер. В качестве запорного устройства здесь могут использоваться, например, запорные клапаны, заслонки, сопла или же ламельный затвор.

Детали такого особым образом модифицированного устройства для нанесения слоя можно увидеть непосредственно на Фиг. 9. Показанная там пара питающих камер 170a, 170b может поворачиваться в устройстве 150 для нанесения слоя посредством поворотной оси 151, проходящей перпендикулярно направлению движения устройства для нанесения слоя. Тем самым можно, например, при переключении с подачи порошка из камеры 170b на подачу порошка из камеры 170a путем приведения в действие соответствующих запорных устройств (не показано) одновременно поворачивать пару питающих камер. На левой половине фиг. 9 над выпускным отверстием 175, расположенным под парой камер, находится выпуск камеры 170b, тогда как на правой половине Фиг. 9 над выпускным отверстием 175, локально фиксированным в устройстве для нанесения слоя, расположена камера 170a. При обоих показанных на Фиг. 9 положениях этой пары камер порошок через одно и то же выпускное отверстие попадает на конструкционное поле, так что за счет переключения с одной питающей камеры на другую место, в котором формирующий материал выходит из устройства для нанесения слоя, не меняет своего положения относительно этого устройства для нанесения слоя.

В устройстве для нанесения слоя для каждой из имеющихся пар питающих камер 170a, 170b можно предусмотреть отдельное привязанное к ним выпускное отверстие 175. С таким же успехом можно, однако, и несколько расположенных рядом друг с другом пар питающих камер привязать к одному общему выпускному отверстию 175, которое в этом случае выполнено удлиненным и проходит поперек направления движения устройства для нанесения слоя. В особом случае можно также все имеющиеся в устройстве для нанесения слоя соседние пары питающих камер привязать к одному общему выпускному отверстию 175.

Поворачивание пары питающих камер вокруг поворотной оси 151 может осуществляться с помощью серводвигателей или, соответственно, шаговых двигателей, или, соответственно, пьезоэлектрических двигателей. При этом может быть также предусмотрено, что вместе поворачиваются несколько пар питающих камер, которые не обязательно должны быть расположены рядом друг с другом. В частности, несколько пар питающих камер могут быть вместе привязаны к одному серводвигателю. Поворотная ось может быть валом, проходящим через несколько пар питающих камер, в частности, также валом, проходящим вдоль всего устройства для нанесения слоя, и эти пары питающих камер установлены на валу с возможностью вращения. Однако можно отказаться от такого общего вала, так что отдельные пары питающих камер снабжаются каждая своим собственным валом.

Срабатывание запорных устройств в питающих камерах и поворачивание могут быть согласованы друг с другом по времени с помощью подобранных соответствующим образом управляющих сигналов.

Другая возможность заключается в приведении в действие запорных устройств с помощью колебательного процесса, например, путем механического сопряжения движения колебательного процесса с движением запорных устройств и/или с помощью пружинного механизма.

На Фиг. 10 показана пара питающих камер с модифицированными отверстиями на нижних сторонах. На Фиг. 10 питающие камеры на своей нижней стороне имеют скосы 152a, 152b. Благодаря этому в случае поворачивания нижние края питающих камер по существу параллельны рабочей плоскости 4, чтобы обеспечить беспрепятственный выход порошка из питающих камер в не показанное здесь выпускное отверстие 175.

На Фиг. 11 тоже показана пара питающих камер с модифицированными отверстиями на нижних сторонах. На Фиг. 11 питающие камеры на своей нижней стороне имеют скругление 153a, 153b. Благодаря этому в случае поворачивания нижние края питающих камер при различных угловых положениях по существу параллельны рабочей плоскости 4. Тем самым, уже во время поворотного движения порошок может выходить по существу беспрепятственно, что позволяет ускорить нанесение порошка.

На примере показанной на Фиг. 12 группы из трех питающих камер 180a, 180b, 180c одного устройства 180 для нанесения слоя наглядно проиллюстрировано, что без труда можно расположить и более двух питающих камер в направлении движения друг за другом. Положение поворотной оси 181 здесь тоже симметрично протяженности этой группы из трех питающих камер в направлении движения. Это очень целесообразно, но не обязательно. На Фиг. 12 показаны те угловые положения, в которых порошок из питающей камеры 180a или, соответственно, из питающей камеры 180c выходит в не показанное здесь выпускное отверстие 175 в устройстве для нанесения слоя. В не показанном среднем положении (при не повернутой группе из трех питающих камер) нижнее отверстие питающей камеры 180b лежало бы над выпускным отверстием 175. Показанные на Фиг. 10 и Фиг. 11 модификации нижних сторон питающих камер могут быть использованы и в показанной на Фиг. 12 группе из трех питающих камер. И, наконец, вообще говоря, можно расположить в устройстве для нанесения слоя n питающих камер друг за другом в направлении движения и при необходимости поворачивать их, причем n является натуральным числом. Чем меньше размеры питающих камер в направлении движения устройства для нанесения слоя, тем больше камер можно расположить друг за другом.

На Фиг. 13, как упоминалось, показана еще одна особая модификация устройства для нанесения слоя в четвертом варианте выполнения. При этом на Фиг. 13 очень схематично представлен вид сверху устройства для нанесения слоя. На Фиг. 13 можно видеть пару питающих камер 190a, 190b, которые установлены в устройстве для нанесения слоя в направлении движения друг за другом. Подобно показанному на Фиг. 9 - Фиг. 12, эта пара питающих камер опять-таки перемещается таким образом, что по выбору одна или другая питающая камера находится над схематично представленным положением выпускного отверстия 175. При показанной на Фиг. 13 особой модификации, однако, происходит не поворачивание пар питающих камер, а горизонтальное перемещение в направлении движения или, соответственно, против него, что может обеспечиваться посредством серводвигателей. Впрочем, все детали и возможные модификации, описанные в связи с Фиг. 9 - Фиг. 12, в равной мере могут быть отнесены и к примеру выполнения по Фиг. 13.

Примеры осуществления по Фиг. 9 - Фиг. 12 и Фиг. 13 могут быть скомбинированы друг с другом, так что питающие камеры могут как поворачиваться, так и перемещаться горизонтально в направлении движения. И в этом случае могут в равной мере использоваться все детали и возможные модификации, которые описаны в связи с Фиг. 9 - Фиг. 12.

Разумеется, предлагаемое изобретением дозирующее устройство согласно четвертому варианту выполнения может комбинироваться и с устройствами для послойного генеративного изготовления трехмерных объектов, как это было описано для первого и второго вариантов выполнения. В частности, каждый из способов, описанных в связи с первым и вторым вариантом выполнения, включая описанные там возможные модификации, может быть осуществлен при использовании предлагаемого изобретением дозирующего устройства согласно четвертому варианту выполнения.

В частности, если управляющий блок 11 для определения требуемого количества наносимого порошкообразного формирующего материала осуществляет разложение на полосы используемой в системе автоматизированного проектирования (CAD) модели конструкционного поля 22, то этот управляющий блок 11 может для каждой полосы отдельно определить необходимое для этой полосы количество порошка с учетом уже имеющихся областей отверждения в этой полосе в предыдущем слое. Таким образом, для ширины yi полосы управляющий блок 11 в преобразованном уравнении (1') для каждой полосы i определяет требуемый объем порошка:

Объем(P1)i+Объем(P2)i =

yi * WBF * (d2+SF)+yi* MAX * PV (1"),

где

MAX - произведение толщины d1 слоя отвержденной области в этой полосе на протяженность X в направлении движения отвержденной области в этой полосе.

По аналогии с уравнениями (3'), (4') и (5') получают:

Объем(P1)i+Объем(P2)i=yi * WBF * (d2+SF) +

+ yi * sumi * d1 * PV (3"),

Объем(P1)i+Объем(P2)i=yi * WBF * (d2+SF) +

+ yi * (x1i*d1 +x11i*d11) * PV (4")

или, соответственно,

Объем(P1)i+Объем(P2)i=yi * WBF* (d2+SF) +

+ yi*PV*(x1i*d1+...+xji*dj+...+xki*dk)], (5")

где

x1i и x11i равны протяженности отвержденной области с первоначальной толщиной d1 или, соответственно, d11 в полосе i, а

xji равно протяженности отвержденной области с первоначальной толщиной dj в полосе i.

Если одновременно каждой полосе этого разложения на полосы, выполненного управляющим блоком 11, соответствует только одна питающая камера 17a, 17b, то в этом случае к каждой полосе через привязанную к ней питающую камеру 17a, 17b можно подать именно то дополнительное количество P2 порошка, которое было установлено с учетом протяженности отвержденного последним поперечного сечения объекта в направлении движения внутри этой полосы.

И, наконец, в отношении этого четвертого варианта выполнения следует также отметить, что протяженности отдельных питающих камер перпендикулярно направлению движения не обязательно должны быть все равны друг другу. Соответственно, и ширина yi полос при разложении на полосы тоже не должна быть у всех одинаковой. Далее, одна питающая камера может быть привязана к нескольким полосам, причем в этом случае предпочтительно общая протяженность этих полос в направлении, перпендикулярном направлению движения устройства для нанесения слоя, равна протяженности привязанной к ним питающей камеры в направлении, перпендикулярном направлению движения устройства для нанесения слоя.

Далее, четвертый вариант выполнения данного изобретения может быть также модифицирован таким образом, что на левом и/или правом на Фиг. 1 и Фиг. 7 боковом краю конструкционного поля 22 расположено дозирующее устройство для порошка, которое в направлении, перпендикулярном направлению движения устройства для нанесения слоя, разделено так же, как и устройство для нанесения слоя, и по отдельности подает в отдельные питающие камеры устройства для нанесения слоя количество порошка P1i и P2i.

Кроме того, устройство 15 для нанесения слоя может содержать нож 16 для нанесения, причем гарантируется, что порошок из питающих камер в направлении движения устройства для нанесения слоя всегда попадает перед ножом 16 для нанесения.

Существует много возможностей выполнения питающих камер в устройстве для нанесения слоя. Проще всего могут быть реализованы прямоугольное или квадратное поперечное сечение. Размеры питающих камер параллельно конструкционной плоскости 4 тоже могут быть самыми различными. Чем меньше эти размеры, тем выше точность нанесения порошка. Поэтому, например, максимальный диаметр питающих камер параллельно конструкционной плоскости 4 составляет по меньшей мере 0,2 мм, предпочтительно по меньшей мере 0,5 мм, наиболее предпочтительно по меньшей мере 1 мм, и/или не более 10 мм, предпочтительно не более 5 мм, наиболее предпочтительно не более 2 мм.

Хотя данное изобретение во всех вариантах выполнения было рассмотрено с учетом применения устройства лазерного спекания, однако изобретение не ограничивается применением устройств лазерного спекания или лазерной плавки. Оно применимо для любого способа изготовления трехмерного объекта путем послойного нанесения и селективного отверждения порошкообразного формирующего материала. Так, например, вместо лазера может применяться светодиод (LED), светодиодная матрица (LED-Array), электронный луч или любой другой источник энергии или, соответственно, лучей, пригодный для отверждения порошкообразного формирующего материала. Данное изобретение может использоваться также и с селективным масочным спеканием (Maskensintern), при котором вместо лазерного луча используется маска и протяженный источник света, или с абсорбционным спеканием (Absorptionssintern) или, соответственно, ингибиторным спеканием (Inhibitionssintern). Далее, возможно также его применение с методом сублимационной печати, при котором для селективного отверждения порошкообразного материала подают клей.

И, наконец, данное изобретение во всех вариантах выполнения не ограничивается прямоугольным конструкционным полем 22 или устройством для нанесения слоя, перемещающимся по конструкционному полю по прямой линии. Более того, устройство для нанесения слоя может также иметь изогнутую форму вместо прямолинейной и/или перемещаться по конструкционному полю по криволинейному пути. Соответственно, полосы при указанном разложении на полосы тоже не обязательно должны быть прямолинейными, хотя они должны иметь при этом постоянную ширину полосы. Дозирующие устройства по третьему и четвертому вариантам выполнения тоже не должны обязательно располагаться прямолинейно рядом друг с другом, а их расположение может быть согласовано с формой устройства для нанесения слоя.

Как упоминалось ранее, предлагаемый изобретением способ предпочтительно осуществляется с помощью управляющего блока 11 в устройстве для изготовления. При этом способ может быть частично или полностью реализован посредством компонентов оборудования вычислительной системы, или же полностью реализован в виде компьютерной программы, выполняемой с помощью управляющего блока 11.

Управляющий блок 11 может содержать также узлы, пространственно отделенные от устройства для изготовления, в частности, узел предварительных расчетов или, соответственно, узел определения потребности в порошке, который в рабочем режиме заявляемым образом определяет в целом требуемое для одного слоя дополнительное количество порошка. Предпочтительно этот узел определения потребности в порошке включает в себя входной узел для параметров слоя; узел назначения количества порошка, который выполнен таким образом, что по полученным через входной узел для параметров слоя данным о частично отвержденном слое порошка толщиной d1 и по полученной через этот входной узел для параметров слоя информации о направлении движения устройства (5) для нанесения слоя в устройстве для изготовления по меньшей мере одного трехмерного объекта (3) путем постепенного послойного отверждения порошкообразного формирующего материала определяет максимум (MAX) произведения протяженности этой отвержденной области в частично отвержденном слое в направлении (В) движения устройства (5) для нанесения слоя на толщину d1 слоя и для нанесения слоя толщиной d2, который при изготовлении следует за указанным частично отвержденным слоем, устанавливает дополнительное количество порошка (P2), которое пропорционально значению максимума (MAX); и узел выдачи дополнительного количества порошка. Входной узел для параметров слоя и узел выдачи дополнительного количества порошка предпочтительна представляют собой интерфейсы для приема или, соответственно, выдачи данных.

Входной узел для параметров слоя при этом имеет доступ, например, к компьютеризированной модели изготовляемого объекта, к которой для процесса изготовления имеют доступ также и управляющий блок 11 или другие части этого управляющего блока 11. Возможно также, что входной узел для параметров слоя получает сведения об отвержденном последним слое от управляющего блока 11 или других частей этого управляющего блока 11, или от устройства для изготовления. Узел выдачи дополнительного количества порошка передает сведения, описывающие дополнительное количество P2 порошка, на управляющий блок 11 или на другие части устройства для изготовления. Таким образом к количеству порошка, требуемому для слоя толщиной d2, добавляется по меньшей мере некоторое дополнительное количество порошка, которое пропорционально значению максимума произведения протяженности отвержденной области нанесенного перед этим слоя в направлении движения устройства для нанесения слоя на толщину этого слоя. Такой узел предварительных расчетов тоже является предметом данного изобретения и может быть модифицирован в соответствии с описанными выше другими признаками или, соответственно, модификациями данного изобретения (где может применяться).

В равной мере данное изобретение включает в себя и способ дозирования порошкообразного формирующего материала в устройстве для изготовления трехмерного объекта путем послойного отверждения порошкообразного формирующего материала внутри конструкционного поля, которое содержит перемещаемое по конструкционному полю устройство для нанесения слоя формирующего материала в этом конструкционном поле, при котором формирующий материал дозируется посредством множества устройств подачи порошка дозирующего устройства, которые, примыкая друг к другу, расположены перпендикулярно направлению движения устройства для нанесения слоя.

Реферат

Заявленная группа изобретений относится к дозирующему устройству для использования в устройстве для изготовления трехмерного объекта. Устройство для изготовления трехмерного объекта (3) путем постепенного послойного отверждения порошкообразного формирующего материала (18) внутри конструкционного поля (22) содержит следующие элементы. Перемещаемое по конструкционному полю (22) устройство (5) для нанесения слоя толщиной d2 формирующего материала (18) на уже нанесенный перед этим слой формирующего материала, который был отвержден в одной области, соответствующей по меньшей мере части поперечного сечения этого по меньшей мере одного объекта (3). Дозирующее устройство, содержащее множество устройств (12b, 17a, 17b) подачи порошка, которые, примыкая друг к другу, расположены перпендикулярно направлению движения устройства для нанесения слоя. Отверждающее устройство (8) для отверждения порошкообразного формирующего материала (18) в одной области, которая соответствует по меньшей мере части поперечного сечения трехмерного объекта (3). А также управляющий блок (11), который управляет всеми элементами устройства для изготовления объекта, а также определяет максимум (MAX) произведения протяженности отвержденной области толщиной d1 в отвержденном перед этим слое в направлении (В) движения устройства (5, 15, 150, 180) для нанесения слоя на толщину d1 слоя, причем d1 представляет собой толщину слоя перед отверждением. 2 н. и 14 з.п. ф-лы, 14 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ получения объемных изделий с градиентом свойств из порошков и устройство для его осуществления

Комментарии