Стекловаренная печь с повышенной производительностью - RU2715004C2

Код документа: RU2715004C2

Чертежи

Описание

Область применения изобретения

Настоящее изобретение относится к промышленным способам, в которых закрытую печь эксплуатируют при повышенной температуре. Настоящее изобретение относится, в частности, к печам для производства стекла.

Предпосылки создания изобретения

Стекло обычно изготавливают путем плавки материалов стекольной шихты, под которыми понимают сырье, такое как песок, известняк и кальцинированная сода (далее по тексту называют «шихтой»), и рециклированных фрагментов стекла (далее по тексту называют «стеклобоем») в печи. Обычно с одного конца печи или рядом с ним («задняя стенка») подают материалы стекольной шихты, получая однородный поток расплавленного стекла, которое могут подвергать дополнительной обработке, например, удалять растворенные газы или пузырьки («осветление»), и из печи (обычно из «передней стенки») выходит расплавленное стекло, которое после выхода из печи формуют в твердые изделия и охлаждают.

Плавка материалов стекольной шихты требует создания в печи повышенных температур, чтобы расплавлять твердые материалы стекольной шихты и поддерживать расплавленные материалы стекольной шихты в расплавленном состоянии в печи и по мере их прохода и выхода из печи. Повышенную температуру обычно создают путем сжигания топлива на множестве горелок внутри печи. Топливо могут сжигать с воздухом в качестве источника кислорода или, что далее по тексту называют сгоранием «кислородно-топливной смеси», топливо могут сжигать с газообразным окислителем, в котором содержание кислорода выше, чем в воздухе, как описано в настоящем документе.

В стекловаренной печи температура купола обычно достигает максимума в определенном месте купола («горячая зона»), что обычно определяет максимальную рабочую мощность печи по производству стекла, поскольку максимальная производительность печи обычно ограничена максимальной применимой температурой огнеупорного материала купола. Предполагают, что при попытках увеличивать производительность стекловаренной печи путем плавки большего количества стекла, то есть путем загрузки в стекловаренную печь большего объема материалов шихты и стеклобоя, потребуется увеличивать количество подаваемого в печь топлива, чтобы обеспечивать необходимое дополнительное тепло и поддерживать надлежащий профиль температуры в расплавленном стекле. Однако по мере увеличения количества подводимого топлива для получения большего количества стекла температура купола будет расти. Это не является практическим решением, поскольку при увеличении сгорания увеличивается горячая зона купола, и поскольку когда температура горячей зоны купола уже находится на или вблизи максимального уровня, допустимого для купола, интенсивность сжигания вблизи горячей зоны нельзя далее повышать без риска повреждения купола. Для увеличения производительности без повышения температуры в горячей зоне иногда используют другие способы, такие как дополнительный электронагрев (прямой электронагрев расплавленного стекла погруженными в него электродами) и предварительный нагрев шихты и стеклобоя. Однако эти способы требуют высоких капитальных затрат и высоких эксплуатационных расходов.

В печах, работающих на кислородно-топливной смеси или на топливовоздушной смеси, канал дымохода обычно находится в задней стенке или в боковой стенке возле задней стенки, то есть в относительно самой холодной области печи. Причиной размещения дымохода в самой холодной области печи является сведение к минимуму потерь физического тепла дымового газа, выходящего из печи. Следовало ожидать, что в этой зоне могли быть размещены дополнительные топливовоздушные или кислородно-топливные горелки для обеспечения дополнительного количества тепла, необходимого для расплавления дополнительного материала стекольной шихты, подаваемого в печь. Однако авторы настоящего изобретения обнаружили, что при увеличении интенсивности сжигания в зоне подачи в случае сгорания топливовоздушной или кислородно-топливной смеси температура выходящего из печи дымового газа резко возрастает, и потребление энергии для получения расплавленного стекла резко возрастает. Кроме того, могут ожидать, что тепловой поток от таких дополнительных горелок увеличит температуру в других областях печи, в том числе в «горячей зоне» купола, за счет процессов лучистого теплообмена в печи. Для поддержания температуры горячей зоны ниже безопасного предела необходимо уменьшать интенсивность сжигания вблизи горячей зоны. Снижения интенсивности сжигания вблизи горячей зоны приходится достигать путем повышения интенсивности сжигания в зоне подачи, что дополнительно повышает температуру дымового газа. Кроме того, обычно считают, что правильный продольный профиль температуры купола необходим для получения высококачественного стекла, и до сих пор считают, что повышение температуры в зоне загрузки без повышения температуры горячей зоны отрицательно влияет на качество стекла.

Таким образом, следует ожидать, что установка горелок в зоне стекловаренной печи вблизи задней стенки, в которую подают материал стекольной шихты, не является практичным вариантом повышения производительности стекловаренной печи.

Краткое изложение сущности изобретения

Авторы настоящего изобретения обнаружили, что в противоположность ожидаемому результату может быть обеспечено сгорание в зоне рядом с задней стенкой печи без повышения температуры горячей зоны купола печи, позволяющее увеличивать производство высококачественного стекла в этой печи.

Один аспект настоящего изобретения представляет собой способ производства расплавленного стекла, включающий

(A) подачу материала стекольной шихты в стекловаренную печь, имеющую заднюю стенку, переднюю стенку и пару боковых стенок, обращенных друг к другу и простирающихся от задней стенки до передней стенки, и купол, причем материал стекольной шихты подают в зону подачи, которая простирается от задней стенки до 30% длины печи от задней стенки к передней стенке,

причем в боковых стенках не расположены горелки или в каждой боковой стенке расположена по меньшей мере одна кислородно-топливная или топливовоздушная горелка для подвода тепла, образующегося при сгорании топлива в каждой из упомянутых горелок, к материалу стекольной шихты,

причем упомянутая печь включает в себя первый регенератор и второй регенератор, каждый из которых имеет канал, открывающийся в упомянутую зону подачи, и (і) упомянутый канал первого регенератора расположен в одной боковой стенке, а упомянутый канал второго регенератора расположен в другой боковой стенке, и между каждым из упомянутых каналов регенераторов и задней стенкой отсутствует топливовоздушная горелка, а кислородно-топливные горелки могут необязательно присутствовать или не присутствовать между упомянутыми каналами регенераторов и задней стенкой, или (ii) упомянутые каналы первого и второго регенераторов расположены в задней стенке; при

(B) сжигании топлива в упомянутой печи в имеющихся упомянутых горелках, и

(C) в альтернативном варианте осуществления

(1) пропускание газообразных продуктов сгорания из печи в охлажденный первый регенератор и через него для нагрева первого регенератора и охлаждения упомянутых газообразных продуктов сгорания, и пропускание первой части упомянутых охлажденных газообразных продуктов сгорания из упомянутого первого регенератора и топлива в нагретый второй регенератор и проведение во втором регенераторе эндотермической реакции между газообразными продуктами сгорания и топливом для образования синтетического газа, содержащего водород и CO, и пропускание упомянутого синтетического газа из второго регенератора в зону подачи и сжигание его в зоне подачи, и

(2) пропускание газообразных продуктов сгорания из печи в охлажденный второй регенератор и через него для нагрева второго регенератора и охлаждения упомянутых газообразных продуктов сгорания, и пропускание первой части упомянутых охлажденных газообразных продуктов сгорания из упомянутого второго регенератора и топлива в нагретый первый регенератор и проведение в первом регенераторе эндотермической реакции между газообразными продуктами сгорания и топливом для образования синтетического газа, содержащего водород и CO, и пропускание упомянутого синтетического газа из первого регенератора в зону подачи и сжигание его в зоне подачи,

при условиях, в которых сгорание в печи синтетического газа из первого и второго регенераторов поддерживает температуру купола в зоне подачи в пределах 100 °С от самой высокой температуры купола в печи вне зоны подачи.

Другой аспект настоящего изобретения представляет собой способ производства расплавленного стекла, включающий

(A) подачу материала стекольной шихты в стекловаренную печь, имеющую заднюю стенку, переднюю стенку и пару боковых стенок, обращенных друг к другу и простирающихся от задней стенки до передней стенки, и купол, причем материал стекольной шихты подают в зону подачи, которая простирается от задней стенки до 30% длины печи от задней стенки к передней стенке,

причем в боковых стенках не расположены горелки или в каждой боковой стенке расположена по меньшей мере одна кислородно-топливная или топливовоздушная горелка для подвода тепла, образующегося при сгорании топлива в каждой из упомянутых горелок, к материалу стекольной шихты,

причем упомянутая печь включает в себя первый регенератор и второй регенератор, каждый из которых имеет канал, открывающийся в упомянутую зону подачи, и (і) упомянутый канал первого регенератора расположен в одной боковой стенке, а упомянутый канал второго регенератора расположен в другой боковой стенке, и между каждым из упомянутых каналов регенераторов и задней стенкой отсутствует топливовоздушная горелка, а кислородно-топливные горелки могут необязательно присутствовать или не присутствовать между упомянутыми каналами регенераторов и задней стенкой, или (ii) упомянутые каналы первого и второго регенераторов расположены в задней стенке; при

(B) сжигании топлива в упомянутой печи в имеющихся упомянутых горелках, и

(C) в альтернативном варианте осуществления

(1) пропускание газообразных продуктов горения из печи в охлажденный первый регенератор и через него для нагрева первого регенератора и охлаждения упомянутых газообразных продуктов горения, и пропускание газообразных реагентов реформинга в нагретый второй регенератор и проведение во втором регенераторе эндотермической реакции между газообразными реагентами реформинга и топливом для образования синтетического газа, содержащего водород и CO, и пропускание упомянутого синтетического газа из второго регенератора в зону подачи и сжигание его в зоне подачи, и

(2) пропускание газообразных продуктов горения из печи в охлажденный второй регенератор и через него для нагрева второго регенератора и охлаждения упомянутых газообразных продуктов горения, и пропускание газообразных реагентов реформинга в нагретый первый регенератор и проведение в первом регенераторе эндотермической реакции между газообразными реагентами реформинга и топливом для образования синтетического газа, содержащего водород и CO, и пропускание упомянутого синтетического газа из первого регенератора в зону подачи и сжигание его в зоне подачи,

при условиях, в которых сгорание в печи синтетического газа из первого и второго регенераторов поддерживает температуру купола в зоне подачи в пределах 100°С от самой высокой температуры купола в печи вне зоны подачи.

В описанных выше вариантах осуществления сгорание предпочтительно осуществляют при условиях, в которых сгорание в печи синтетического газа из первого и второго регенераторов поддерживает температуру купола в зоне подачи в пределах 75°С, а более предпочтительно в пределах 50°С от самой высокой температуры купола в печи вне зоны подачи.

В других предпочтительных вариантах осуществления каналы термохимического регенератора расположены в задней стенке, а видимая длина пламени составляет менее двух третьих или даже менее половины продольной длины печи.

Используемый в настоящем документе термин «материалы стекольной шихты» охватывает любые из следующих материалов и их смеси: песок (главным образом SiO2), кальцинированную соду (главным образом Na2CO3), известняк (главным образом CaCO3 и MgCO3), полевой шпат, буру (гидратированный борат натрия), другие оксиды, гидроксиды и/или силикаты натрия и калия, которые также называют «шихтой», и стекло (например, рециклированные твердые фрагменты стекла), полученное ранее путем плавления и отвердевания любого из вышеупомянутых материалов, которое также называют «стеклобоем». Материалы стекольной шихты могут также включать в себя функциональные добавки, такие как окислители шихты, например, сернокислый натрий (сульфат натрия Na2SO4) и/или селитра (нитрат натрия NaNO3, и/или нитрат калия KNO3), и осветляющие вещества, такие как оксиды сурьмы (Sb2O3).

Используемый в настоящем документе термин «кислородно-топливная горелка» означает горелку, через которую подают топливо и окислитель, имеющий содержание кислорода выше, чем содержание кислорода в воздухе, и предпочтительно имеющий содержание кислорода по меньшей мере 50 объемных процентов кислорода, а предпочтительно по меньшей мере 80 об.% кислорода, а более предпочтительно по меньшей мере 90 об.% кислорода и даже по меньшей мере 99 об.% кислорода.

Используемый в настоящем документе термин «сгорание кислородно-топливной смеси» означает сгорание топлива с окислителем, имеющим содержание кислорода выше, чем содержание кислорода в воздухе, и предпочтительно имеющим содержание кислорода по меньшей мере 50 объемных процентов кислорода, а предпочтительно по меньшей мере 80 об.% кислорода, а более предпочтительно по меньшей мере 90 об.% кислорода и даже по меньшей мере 99 об.% кислорода.

Используемый в настоящем документе термин «топливовоздушная горелка» означает горелку, через которую подают топливо и воздух и которая содержит регенерационную систему сгорания в воздухе, посредством которой предварительно нагревают воздух для сгорания в регенераторах.

Используемый в настоящем документе термин «сгорание топливовоздушной смеси» означает сгорание топлива с воздухом.

Краткое описание графических материалов

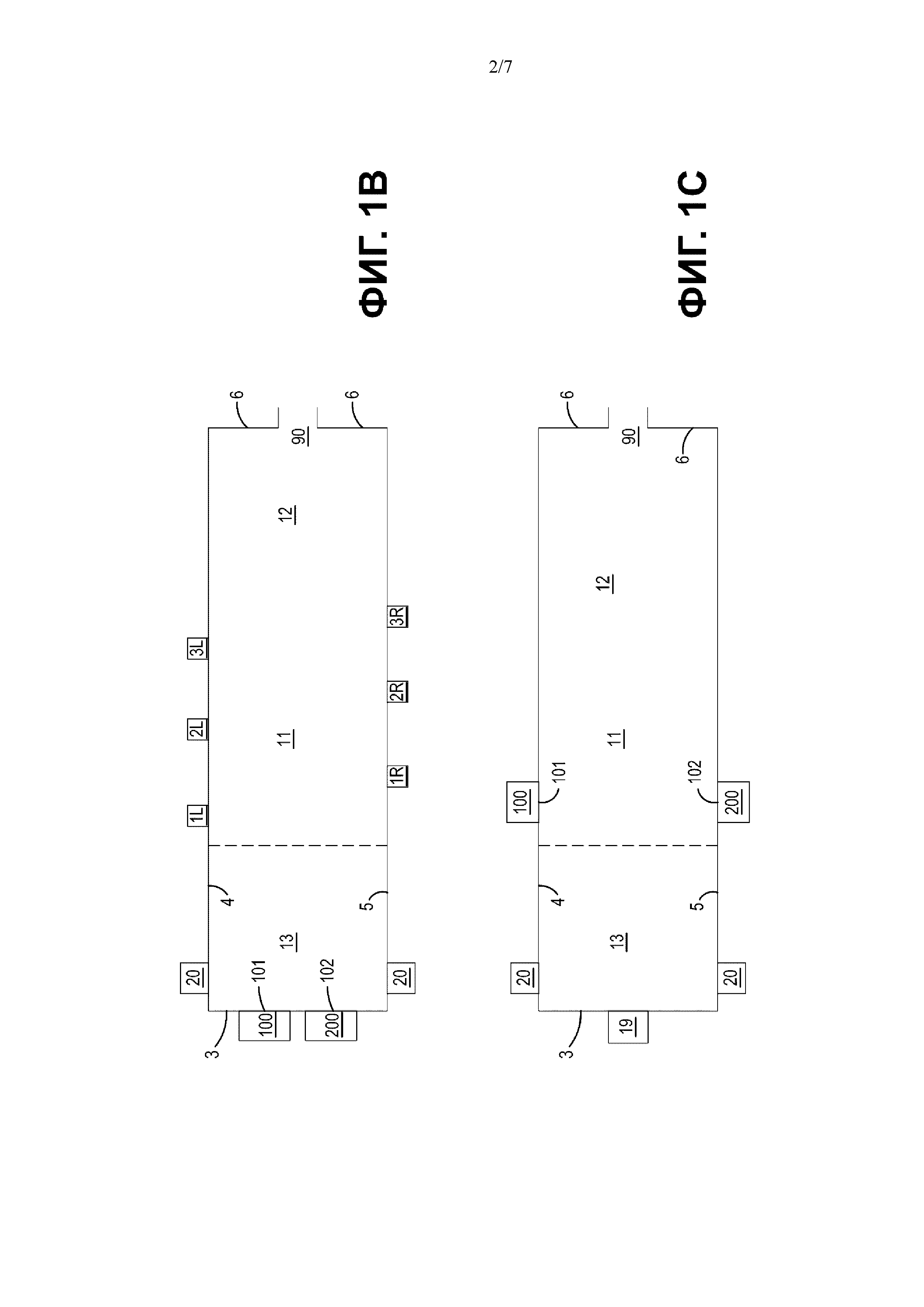

На фиг. 1A, 1B, 1C, 1D и 1E представлены виды сверху пяти различных вариантов осуществления внутренней части стекловаренной печи, с помощью которой могут практически осуществлять настоящее изобретение.

На фиг. 2 представлен вид сверху внутренней части одного варианта осуществления стекловаренной печи с термохимическими регенераторами в конфигурации с торцевыми горелками, на котором показаны дополнительные детали, с помощью которых могут практически осуществлять термохимическую регенерацию.

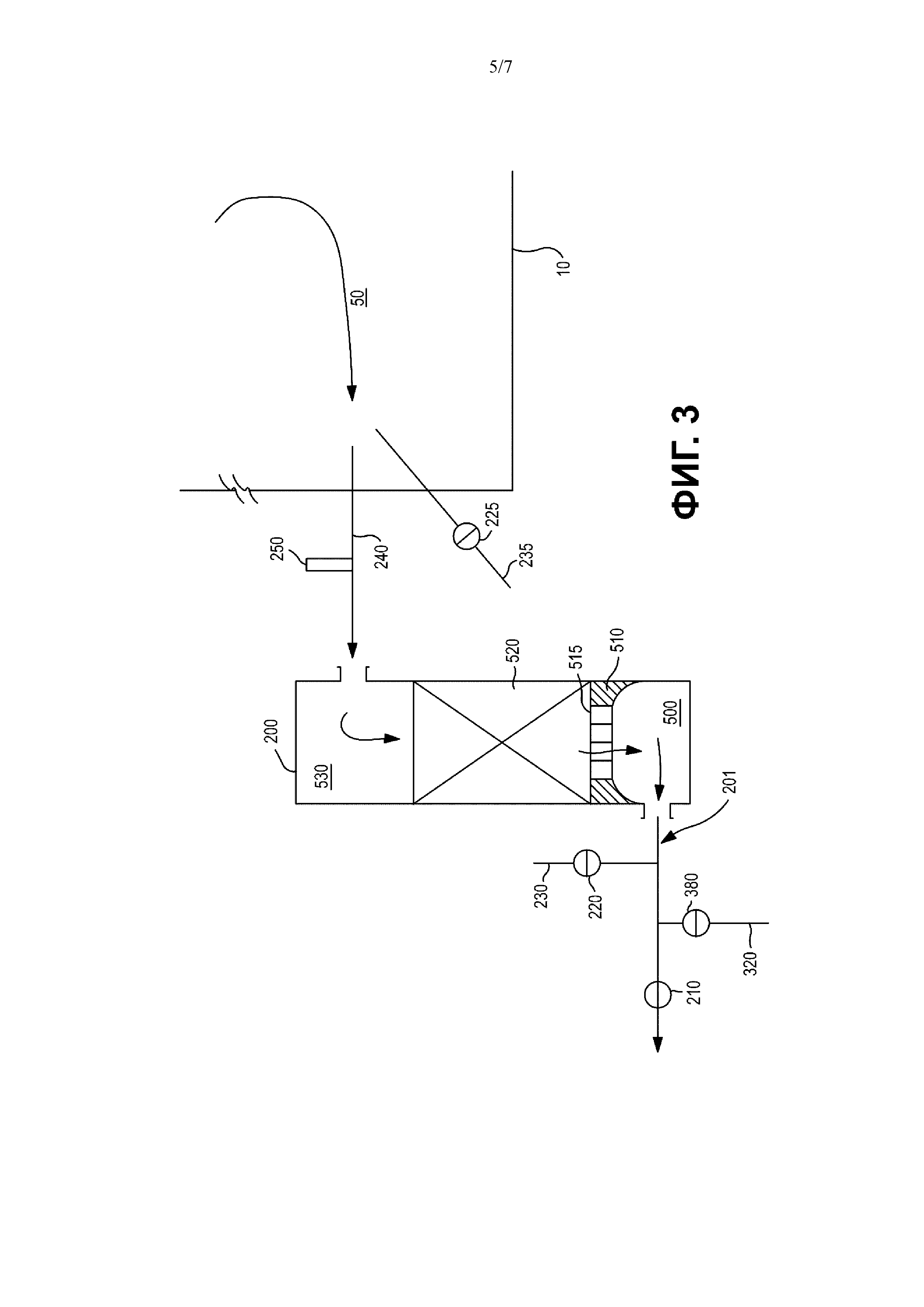

На фиг. 3, 4 представлены схематические изображения различных аспектов способа настоящего изобретения для практического применения термохимического регенератора и операции рекуперации тепла.

На фиг. 5 представлено схематическое изображение альтернативного варианта осуществления стекловаренной печи с термохимическими регенераторами в конфигурации с торцевыми горелками, на котором показаны дополнительные детали, с помощью которых могут практически осуществлять альтернативный вариант осуществления.

Подробное описание изобретения

Рассматривая в первую очередь собственно стекловаренную печь, на фиг. 1A представлен вид сверху типичной печи (10) с поперечным направлением пламени для варки полированного листового стекла, с помощью которой могут практически осуществлять настоящее изобретение. Настоящее изобретение не ограничено печами для варки полированного листового стекла и его могут практически осуществлять в стекловаренных печах других типов для производства, например, столового стекла, листового стекла, дисплейного стекла и тарного стекла. Печь (10) включает в себя плавильную зону (11) и зону очистки (12) (в настоящем документе также называют «зоной осветления» (12)). Плавильная зона (11) и зона очистки (12) огорожена задней стенкой (3), передней стенкой (6) и боковыми стенками (4) и (5). Купол или свод (не показан) соединен с боковыми стенками (4) и (5), задней стенкой (3) и передней стенкой (6). Печь (10) также имеет днище, которое вместе с задней стенкой (3), боковыми стенками (4) и (5), передней стенкой (6) и куполом или сводом формирует камеру, в которой содержат расплавленные материалы стекольной шихты. Поток расплавленных материалов стекольной шихты из отверстия в печи (10) обозначен элементом (90).

Печь (10) также имеет по меньшей мере один впуск (20) для загрузки материала, обычно расположенный вдоль внутренней поверхности задней стенки (3) или в боковых стенках (4) и/или (5) вблизи задней стенки (3) для других типов стекловаренных печей, через который материал стекольной шихты (30) могут подавать в плавильную зону (11), как показано на фиг. 2. Говоря более конкретно, материал стекольной шихты подают в зону (13) подачи, которую считают частью плавильной зоны (11) и которая простирается от задней стенки (3) до 30% длины от задней стенки (3) до передней стенки (6). Также могут предусматривать один или более дымоходов (19), через которые продукты сгорания топлива и кислорода в плавильной зоне (11) могут выходить из внутреннего пространства печи. Дымоход или дымоходы обычно устанавливают в задней стенке (3) или в одной или обеих боковых стенках.

Днище, задняя стенка, передняя стенка, боковые стенки и купол печи должны быть изготовлены из огнеупорного материала, который способен сохранять свою твердую структурную целостность при температурах, которым он будет подвержен, то есть обычно от 1300°C до 1700°C. Такие материалы широко известны в области строительства высокотемпературных установок. Примеры включают кремнезем, плавленый глинозем и алюмоциркониево-силикатный огнеупор.

В вариантах осуществления, показанных на фиг. 1C и 1D, плавильная зона (11) не имеет каких-либо горелок или необязательно, как показано на фиг. 1A и 1B, плавильная зона (11) содержит одну или более пар противоположных топливовоздушных горелок и/или кислородно-топливных горелок, которые могут быть каналами регенераторов по меньшей мере с одной горелкой в каждой из боковых стенок (4) и (5). Под словом «противоположные» понимают, что в данной паре горелок или каналов регенераторов в каждой боковой стенке имеется по одному обращенному друг к другу каналу и оба канала обращены к внутреннему пространству плавильной зоны (11). Противоположные каналы могут быть по существу соосными, то есть они расположены прямо друг напротив друга, или же они могут быть расположены со смещением, когда ось каждого канала в одной боковой стенке не является соосной с осью какого-либо канала в противоположной стенке, как показано в примере на фиг. 1A.

Если в плавильной зоне (11) установлены необязательные горелки, сгорание происходит в плавильной зоне (11), когда топливо, например природный газ или жидкое топливо, вводимое в местах или вблизи мест, где эти каналы открыты в плавильную зону (11), смешивают с горячим воздухом или окислителем для сгорания, чтобы сформировать пламя и создать тепло в плавильной зоне для расплавления материала стекольной шихты и поддержания материала стекольной шихты в расплавленном состоянии. Сгорание может происходить одновременно на всех каналах или, как в случае сгорания на регенеративных горелках, может происходить попеременно на одних каналах, а затем на других каналах. На фиг. 1A и 1B показаны необязательные три пары каналов, причем каналы на одной стороне плавильной зоны пронумерованы 1L, 2L и 3L, а каналы на другой стороне плавильной зоны пронумерованы 1R, 2R и 3R. Могут использовать любое количество каналов или горелок от 2 до 10 или даже до 20 и более в зависимости от требуемой мощности печи по объему производства стекла.

Удаление пузырьков газа из расплавленного стекла является существенным требованием к стекловаренной печи для производства высококачественного стекла. Расплавленное стекло необходимо оставлять в печи в течение времени, достаточном для того, чтобы пузырьки газа смогли выйти из стекла за счет выталкивающей силы в ходе способа, известного как осветление. В стекловаренной печи рабочее состояние печи обычно контролируют путем мониторинга термопар купола и термопар днища ванны. Современная печь для производства тарного стекла высокой производительности с применением уже известных способов эксплуатации, не включающих в себя настоящее изобретение, может работать при температуре от 1550°C до 1600°C в горячей зоне купола, находящейся на расстоянии около двух третьих или трех четвертых продольной длины печи от задней стенки. Материалы шихты загружают вблизи задней стенки, и температура купола вблизи задней стенки может быть на 100-200°C ниже температуры горячей зоны или обычно около 1400-1450°C. Температура купола в зоне осветления (12) может быть на 50°C ниже температуры горячей зоны. Материалы шихты, подаваемые из загрузчика шихты (20) (фиг. 2), плавают в расплавленном стекле в виде отдельных «островков» и перемещаются по направлению к передней стенке по мере их нагрева и расплавления факелами пламени в плавильной зоне (11). Расплавленное стекло под плавающими островками шихты течет по направлению к задней стенке от горячей зоны печи. Баланс между движущимися вперед островками шихты и движущимся под ними назад расплавленным стеклом образует так называемую «линию шихты», которая отделяет плавильную зону (11) от зоны осветления (12) и обычно находится вблизи горячей зоны. В зоне осветления (12) островки шихты не плавают по расплавленному стеклу, обеспечивая высокое качество стекла. Поскольку известно, что режим продольной циркуляции расплавленного стекла зависит от градиента температуры расплавленного стекла, поддержание надлежащего продольного профиля температуры купола обычно считают существенным для получения высококачественного стекла. Важно поддерживать линию шихты в определенном месте по длине печи. Например, в патентах США № 4,473,388 и 5,116,399 описано использование факелов кислородно-топливного пламени, нацеленных на линию шихты или рядом с ней для поддержания положения линии шихты. Однако линия шихты обычно находится вблизи горячей зоны печи, и сжигание большего количества топлива вблизи горячей зоны приведет к повышению температуры купола. Таким образом, такой способ невозможно использовать, если печь уже работает при максимальной температуре горячей зоны купола. Поскольку температура в зоне печи, в значительной степени покрытой шихтой, то есть в зоне (13) подачи, намного ниже, чем температура горячей зоны купола, можно повышать интенсивность сжигания топлива в этой зоне без превышения максимальной допустимой температуры огнеупорного материала купола в этой зоне. Однако обычно считают, что повышение температуры в зоне (13) подачи ослабляет обратный поток рециркуляции расплавленного стекла и отрицательно влияет на качество стекла. Кроме того, расширение зоны сжигания топлива в зоне подачи приводит к повышению температуры дымового газа на канале дымохода, расположенном в зоне подачи, что увеличивает потери физического тепла.

На фиг. 1A, 1B, 1C, 1D и 1E элементы (100) и (200) обозначают регенераторы, а элементы (101) и (102) обозначают соединенные с печью (10) каналы, которые используют в термохимическом регенераторе (TCR) и в режиме рекуперации и повторного использования тепла, как описано в настоящем документе. Как показано на фиг. 1A и 1C, регенераторы (100) и (200) могут быть расположены так, чтобы в каждой боковой стенке находился один регенератор. В таких конфигурациях каждый такой регенератор открыт в зону (13) подачи, и между задней стенкой (3) и каждым из регенераторов (100) и (200) нет топливовоздушной горелки или канала регенератора. В боковых стенках между регенераторами (100) и (200) и задней стенкой могут необязательно присутствовать кислородно-топливные горелки. На фиг. 1E показан такой вариант осуществления, в котором кислородно-топливная горелка (F1) находится между регенератором (100) и задней стенкой, а кислородно-топливная горелка (F2) находится между регенератором (200) и задней стенкой. Как показано на фиг. 1B и 1D, регенераторы (100) и (200) могут быть расположены так, чтобы они оба находились в задней стенке (3).

На фиг. 2 более подробно показан вариант осуществления, известный как конфигурация с торцевыми горелками, в которой оба регенератора (100) и (200), используемые в режиме TCR, расположены в задней стенке (3). Этот режим описан более подробно со ссылкой на фиг. 2-4. Эти подробности также применяют, когда регенераторы (100) и (200) расположены в боковых стенках (4) и (5) печи.

Этот аспект общего способа рекуперации тепла состоит из двух циклов, которые в настоящем документе называют циклом отвода и циклом реформинга. Эти два цикла выполняют поочередно в двух или более регенераторах, заполненных насадками. Этот способ предпочтительно осуществляют в связи со сгоранием кислородно-топливной смеси, поскольку дымовые газы, образуемые при сгорании кислородно-топливной смеси, имеют более высокие концентрации H2O и CO2, оба из которых способствуют эндотермическим реакциям реформинга, которые используют в способе настоящего изобретения. Когда этот способ осуществляют в конфигурации с воздушными горелками с поперечным направлением пламени (показано на фиг. 1A и 1B), дымовой газ из топливовоздушных горелок с высокой концентрацией азота смешивается с дымовым газом TCR при сгорании кислородно-топливной смеси и разбавляет концентрацию H2O и CO2 в дымовом газе, поступающем в регенератор в цикле отвода. Если суммарная концентрация H2O и CO2 в дымовом газе ниже 50 об. %, для проведения эндотермических реакций реформинга предпочтительно используют отдельный поток газов, содержащих высокие концентрации H2O и/или CO2. (Хотя могут по-прежнему RFG, как указано в настоящем документе, с общей концентрацией H2O и CO2 всего 30 об. %.) В течение цикла отвода насадки в первом регенераторе извлекают и сохраняют тепло дымового газа с высокой температурой, который подают из печи в данный регенератор и через него. Затем в цикле реформинга часть (которую в настоящем документе называют рециклированным дымовым газом или RFG) охлажденного дымового газа, который выходит из первого регенератора, подают в другой (второй) регенератор и смешивают с потоком топлива (которое в настоящем документе называют топливом для реформинга или RF). Для наглядности в представленном ниже описании в качестве топлива для реформинга описан чистый метан (CH4), а в качестве реагента для реформинга описан RFG. Другие приемлемые виды топлива включают в себя любой горючий газ, смесь газов или испаренные жидкие топлива, включая, без ограничений, природный газ, пропан и сжиженный нефтяной газ (СНГ). Другие приемлемые реагенты для реформинга включают любую газовую смесь, содержащую более 50 об. % H2O и CO2, включая, без ограничений, пар, образуемый из бойлера.

В цикле реформинга смесь RFG/топлива для реформинга (RF) поступает во второй регенератор, в котором насадка уже нагрета, как описано в настоящем документе, и протекает через регенератор к печи. Температура смеси RFG/RF, проходящей через второй регенератор, продолжает расти по мере извлечения тепла из предварительно нагретой насадки. Проходя через второй регенератор, смесь RGF/RF достигает температуры, при которой начинаются и продолжаются реакции реформинга, продукты которых включают в себя H2 и CO. Реакции реформинга являются эндотермическими, и необходимое для их поддержания тепло поглощается из нагретой насадки. Газообразная композиция, которая образуется в результате реакций реформинга, обычно содержит один или более компонентов, таких как H2, CO, непрореагировавшие газы, содержащие H2O, CO2, CH4, азот, остатки NOx и сажу. Полученную таким способом газообразную композицию в настоящем документе также называют «синтетическим газом». Синтетический газ выходит из второго регенератора в печь и сгорает в печи под воздействием окислителя с выделением тепловой энергии, которую используют для нагрева и/или плавления материала в печи.

Через некоторое время два регенератора меняются циклами, то есть регенератор, который использовали в цикле отвода, переключают в цикл реформинга, а регенератор, который использовали в цикле реформинга, переключают в цикл отвода. Еще через некоторое время два регенератора снова меняются циклами. Периодичность смены циклов могут определять по времени, прошедшему с момента предыдущей смены циклов, или по другим критериям, таким как температура дымового газа, выходящего из первого регенератора, работающего в цикле отвода. Процесс смены циклов выполняют согласно предварительно определенному механизму и плану, в соответствии с которыми клапаны открывают и закрывают в определенное время.

Работа и управление для данного аспекта настоящего изобретения описаны ниже в сочетании с фиг. 2-4, на которых стекловаренная печь (10) оборудована двумя регенераторами (100) и (200) в задней стенке (3).

Как показано на фиг. 2, стекловаренная печь (10) оснащена загрузочной станцией (20), через которую в печь загружают сырье (30) для нагрева и плавки, содержащее твердые материалы стекольной шихты (шихты и/или стеклобоя). Печь (10) оборудована первым регенератором (100), расположенным с левой стороны печи, и вторым регенератором (200), расположенным с правой стороны печи. Виды в вертикальном поперечном сечении двух регенераторов более подробно показаны на фиг. 2 и 3.

Показанный на фиг. 3 регенератор (200) находится в цикле отвода, в котором поток дымового газа (50) из внутренней части печи (10) поступает во входной проход (240), а затем протекает в верхний отдел (530) регенератора (200) мимо анализатора кислорода (250). Поток дымового газа нагревает насадки (обозначены элементом (520)), когда он проходит по каналам между насадками внутри регенератора (200), а затем попадает в нижний отдел (500) через газовые каналы (515), поддерживаемые на арке (510), которая также удерживает вес всего слоя насадок. Как показано на фиг. 2, часть (52) дымовых газов, образовавшихся в печи (10), могут пустить в обход по трубопроводу (70) через частично открытый клапан (350) и далее в дымоход (340) на выход, то есть этот дымовой газ не вернется в печь, а вместо этого будет выпущен в атмосферу и/или направлен на одну или более других станций для хранения и/или дополнительной обработки, или поступит на любую комбинацию из таких назначений. Для максимальной рекуперации тепла предпочтительно, чтобы клапан (350) был закрыт, чтобы по существу весь дымовой газ печи поступал на регенератор (200) в виде потока (50) дымового газа.

Как показано на фиг. 2 и 3, охлажденный поток (201) дымового газа выходит из регенератора (200) в трубопровод (260), проходит через открытый клапан (210) и датчик (310) кислорода, а затем поступает на сторону всасывания вентилятора (300). Большая часть дымового газа (301), покидая сторону нагнетания вентилятора, проходит через заслонку (330), затем через расходомер (332) и, наконец, поступает в дымоход (340), через который дымовой газ покидает систему, как определено в настоящем документе. Часть (303) дымового газа рециклируют в нижнюю часть регенератора (100) посредством пропускания через трубопровод (320) и клапан (360). Это рециклированный дымовой газ (RFG). Его расход измеряют расходомером (322). Топливо для реформинга, которое должны подавать на второй регенератор (100), подают по трубопроводу (130) через клапан (120).

Как показано на фиг. 4, топливо для реформинга (RF) из потока (130) пересекается и смешивается с RFG (303) в точке (127) в трубопроводе (128), который, в свою очередь, соединен с нижним отделом (400) регенератора (100). Данная смесь RFG/RF поступает в предварительно нагретую систему (420) насадок регенератора (100) через газовые каналы (415) на арке (410). Регенератор (100) уже был нагрет в предыдущем цикле посредством пропускания дымового газа из печи в регенератор (100) и через него. Температура смеси RFG/RF возрастает по мере прохождения через систему насадок регенератора (100). Когда температура RFG/RF достигает температуры реформинга, возникают эндотермические реакции реформинга, в процессе которых топливо для реформинга (например, CH4) вступает в реакцию с CO2 и H2O в RFG с образованием CO, H2 и некоторого количества сажи. Необходимое для эндотермических реакций реформинга тепло отбирают от нагретых насадок. Реакция реформинга продолжается, в то время как смесь RFG/RF продолжает продвигаться к верхнему отделу (430). Поток (425) газов (в настоящем документе называют «подвергнувшимся реформингу» потоком газов или потоком «синтетического газа») выходит из верхней части системы насадок (420). Поток (425) имеет высокую температуру и включает в себя такие соединения, как CO, H2, сажа, непрореагировавший CH4 и непрореагировавшие CO2 и H2O. Поток (425) синтетического газа проходит через входной проход (140) и датчик (150) кислорода и поступает в печь (10). Поток синтетического газа покидает систему насадок (420) с температурами, которые, например, находятся в диапазоне от 982°C до 1371°C (от 1800°F до 2500°F). Данный синтетический газ сжигают в печи (10), представленной пламенем (40), с генерацией дополнительного тепла от сгорания, полезного для нагрева и/или плавления материала в печи, такого как материалы стекольной шихты. Окислитель, необходимый для сгорания синтетического газа, подают по трубопроводу (135) через открытый клапан (115). Данный окислитель может представлять собой воздух или иметь большее содержание кислорода, чем воздух, то есть по меньшей мере 21 об. %, а предпочтительно не менее 80 об. %, а более предпочтительно не менее 90 об. % или даже по меньшей мере 99 об. %.

Обычно в процессе рекуперации тепла один регенератор работает в цикле отвода и один регенератор в цикле реформинга, как показано на фиг. 2, в течение приблизительно от 20 до 40 минут или пока насадки в регенераторе реформинга не остынут настолько, что перестанут обеспечивать достаточное количество тепла для поддержания требуемых эндотермических химических реакций. На той стадии (и продолжая описание в настоящем документе, где регенератор (200) работал в цикле отвода, а регенератор (100) работал в цикле реформинга) печь (10) подвергают процедуре реверсирования, при которой регенератор (200) переводят в цикл реформинга для рекуперации тепла, а регенератор (100) переводят в цикл отвода для накопления тепла. Перед реверсированием оставшуюся в регенераторе (100) часть синтетического газа необходимо продувать в печь (10). В этом случае сначала блокируют подачу топлива для реформинга на регенератор посредством закрытия клапана (120) и в то же время поддерживают поток RFG от вентилятора (300). Оставшуюся в регенераторе (100) часть синтетического газа продувают с помощью RFG в течение заданного времени, так что практически весь синтетический газ в регенераторе вытесняют в печь и в конечном итоге сжигают.

После смены циклов дымовой газ из печи проходит через регенератор (100) и часть его проходит в выпускную трубу (как определено в настоящем документе), а другую часть или остаток смешивают с топливом и смесь подают через регенератор (200) и в печь. Клапан (110), находившийся в закрытом положении, теперь открыт, клапан (210) закрыт, клапан (360) закрыт, а клапан (380) открыт, что позволяет дымовому газу проходить из регенератора (100) к вентилятору (300) и через него, а части (303) данного дымового газа проходить в регенератор (200) после смешивания с топливом (230) для реформинга, которое поступает через клапан (220), который раньше был закрыт, а теперь открыт. Клапан (115), находившийся в открытом положении, теперь закрыт, поскольку на данном этапе не происходит сгорание с участием окислителя, поступающего через клапан (115), а клапан (225) открыт. Образовавшаяся смесь топлива для реформинга и рециклированного дымового газа вступает в регенераторе (200) в эндотермические реакции, которые проходили в предыдущем цикле в регенераторе (100), как описано в настоящем документе, с образованием синтетического газа (425), который поступает в печь (10), где его сжигают с участием окислителя (235), который подают через клапан (225).

Количество дымового газа, проходящего через регенератор, в котором его охлаждали, который рециклируют в другой регенератор для реформинга, могут адаптировать к конкретной печи и к конкретным характеристикам дымового газа, однако могут утверждать, что обычно приблизительно до 40% (по объему) и предпочтительно приблизительно от 6% до 27% дымового газа, который выходит из регенератора, работающего в цикле отвода, рециклируют для подачи на регенератор, работающий в цикле реформинга, и прохождения через него.

Несмотря на то, что в способе в соответствии с настоящим изобретением могут эффективно использовать любое отношение RFG к FG при формировании потока газа, подаваемого в регенератор, который работает в цикле реформинга, предпочтительное отношение RFG к FG (по объему) составляет от 0,5 до 2,0.

В альтернативном варианте осуществления настоящего изобретения RFG, подаваемый поочередно из одного из термохимических регенераторов в другой, могут заменить потоком отдельных реагентов реформинга, содержащим более 50 об. % H2O и CO2, включая, без ограничений, пар. Этот вариант осуществления описан со ссылкой на фиг. 5, на которой номера позиций, которые также присутствуют на фиг. 2, 3 и/или 4, имеют значения, присвоенные им в приведенном выше описании фиг. 2, 3 и/или 4.

Как показано на фиг. 5, газообразные продукты сгорания (260), выходящие из регенератора (200) (и поочередно газообразные продукты сгорания, выходящие из регенератора (100)), не пропускают в другой регенератор. Таким образом, поток (303) и поток, проходящий через клапаны (360) и (380) на фиг. 2, не обязательно должны присутствовать. Вместо этого поток (260) может проходить как поток (260A) на выпуск или поток (260B) в другое место назначения, где его собирают или подвергают дальнейшей химической обработке, либо используют оба варианта. Аналогичным образом в цикле, когда дымовой газ подают из печи (10) через регенератор (100) в регенератор тепла (100), предполагаемый поток (128) на фиг 5 может проходить как поток (128A) на выпуск, как поток (128B) на сбор или обработку, либо используют оба варианта.

В варианте осуществления на фиг 5 потоки, содержащие топливо для реформинга и реагенты для реформинга, подают поочередно как поток (130) в нагретый регенератор (100) через клапан (120), который открыт при закрытом клапане (220), и затем в другом цикле клапан (220) открыт, клапан (120) закрыт, и поток (230) подают в нагретый регенератор (200). Приемлемые реагенты для реформинга содержат более 30 об. %, а предпочтительно более 50 об. %, а более предпочтительно свыше 70 об. % H2O и/или CO2 (в совокупности) и могут также содержать один или более элементов из группы, включающей азот, аргон, монооксид углерода, водород и/или метан.

Топливо для реформинга и реагенты для реформинга подвергают реакциям реформинга в каждом из нагретых регенераторов, в которые их поочередно подают, и в ходе эндотермической реакции в нагретом регенераторе образуется синтетический газ, а затем этот синтетический газ подают в печь и сжигают, как и в случае вариантов осуществления, описанных в отношении фиг. 2-4.

Настоящее изобретение вносит улучшения в результаты и ограничения, которые считали установившимися в традиционных режимах эксплуатации стекловаренной печи.

Одним критически важным условием работы стекловаренной печи является то, что температуры внутри печи не должны быть настолько высокими, чтобы вызывать повреждение материалов, из которых построена печь. Поскольку температура внутри печи, как правило, является самой высокой на внутренней поверхности купола, полезно контролировать операции путем регулирования максимальной температуры, которую достигают в самой горячей точке на внутренней поверхности купола («горячая зона»).

Типичная современная печь для производства тарного стекла высокой производительности может работать при температуре от 1550°C до 1600°C в горячей зоне купола, находящейся на расстоянии около двух третьих или трех четвертых продольной длины печи от задней стенки. Температура в зоне (13) подачи обычно на 100-200°C ниже температуры горячей зоны или обычно составляет около 1400-1450°C.

Чтобы увеличивать производительность стекловаренной печи путем загрузки большего количества материалов шихты и стеклобоя в стекловаренную печь, необходимо увеличивать количество подаваемого в печь топлива для поддержания надлежащего температурного профиля в расплавленном стекле. Однако по мере увеличения количества подводимого топлива для производства больших объемов стекла будет расти температура купола, и больше тепла будет перенесено от пространства горения над расплавленными материалами стекольной шихты к подаваемым материалам стекольной шихты и расплавленному стеклу вследствие большей разницы температур между куполом и поверхностью расплавленного стекла. Таким образом, когда температура горячей зоны купола уже достигла практического приемлемого для работы максимума или приближается к нему, невозможно повышать производительность печи путем повышения интенсивности сжигания топлива таким образом, при котором появляется риск повышения температуры купола в его самой горячей зоне. В теории могут повышать интенсивность сжигания на горелке, ближайшей к загрузочной стороне в зоне (13) подачи в печи с поперечным направлением пламени, для увеличения подвода тепла без значительного повышения температуры купола в горячей зоне. В этом подходе существуют два практических ограничения. Во-первых, максимальная интенсивность сжигания горелки в печи с поперечным направлением пламени обычно ограничена максимальной длиной пламени, которая равна ширине печи. Когда длина пламени превышает ширину печи, огнеупорные материалы цветового дымоходов могут быть повреждены в результате перегрева, и повышается температура дымового газа, что приводит к уменьшению количества располагаемого тепла в печи. Во-вторых, увеличивается унос мелкодисперсных материалов шихты в дымовой газ при повышении скорости газов в пламени.

Предполагали, что дополнительное количество тепла в стекловаренной печи могли обеспечить путем установки и эксплуатации кислородно-топливных горелок или топливовоздушных горелок в местах, обозначенных элементами (100) и (200) на фиг. 1A, 1C и 1E, то есть в зоне подачи, но было обнаружено, что это вело к резкому повышению температуры дымового газа и потерям тепла из дымохода, который, как отмечалось, также обычно располагали в зоне (13) подачи. Кроме того, обычно считают, что правильный продольный профиль температуры купола необходим для получения высококачественного стекла, и до сих пор считают, что повышение температуры в зоне подачи без повышения температуры горячей зоны отрицательно влияет на качество стекла. Неожиданно было обнаружено, что настоящее изобретение позволяет избегать этих недостатков и обеспечивать повышенный объем производства стекла без превышения максимальной допустимой температуры купола путем эксплуатации описанных выше термохимических регенераторов (100) и (200), чтобы сгорание синтетического газа из первого и второго регенераторов (100) и (200) поддерживало температуру атмосферы в зоне подачи в пределах 100°C от максимальной температуры в атмосфере печи вне зоны подачи. Это могут обеспечивать и отслеживать с помощью подходящих датчиков температуры внутри печи. Типичным условием, которое приводит к этому результату, является такая эксплуатация, при которой длина факелов пламени, образованных при сгорании синтетического газа, поступающего в печь из одного или другого из этих регенераторов (например, факел (40)), составляет менее двух третьих длины печи, а предпочтительно менее половины длины в конфигурации с торцевыми горелками на фиг. 1B и 1D; или факелы пламени от регенераторов (100) и (200) в боковых стенках (как показано на фиг. 1A, 1C и 1E) не достигают противоположной боковой стенки в конфигурации с поперечным направлением пламени. Длины соответствующих факелов пламени могут регулировать до требуемой длины с помощью хорошо известных приемов, таких как регулирование размера и угла канала, из которого синтетический газ выходит из регенераторов в печь, и регулирование скорости, угла, количества и мест расположения потоков окислителя, вводимых в печь. Типичные значения расхода для данного результата в конфигурации с поперечным направлением пламени составляют от 3000 ст. куб. фут/час до 100 000 ст. куб. фут/час (синтетический газ) и от 2000 ст. куб. фут/час до 60 000 ст. куб. фут/час (окислитель).

Без привязки к какому-либо конкретному объяснению этих неожиданных результатов авторы полагают, что пламя сгорания синтетического газа, образованное при работе TCR, имеет значительно более высокую адиабатическую температуру пламени, чем нормальная адиабатическая температура пламени сгорания природного газа и кислорода при температуре окружающей среды, поскольку синтетический газ из TCR имеет более высокую концентрацию водорода и высокую температуру предварительного нагрева около 1100–1300°C. В конфигурации на фиг. 2 большую часть теплоты сгорания высвобождают в области печи, ближайшей к задней стенке, и в результате максимальную температуру купола сдвигают в направлении задней стенки печи, а разницу температур между горячей зоной купола и куполом вблизи задней стенки уменьшают от 130°C для стандартной стекловаренной печи, работающей на кислородно-топливной смеси, до около 50°C для печи с термохимической регенерацией с рекуперацией тепла, описанной в настоящем документе. Таким образом, разницу температур между горячей зоной купола и куполом вблизи задней стенки могут контролировать с помощью работы TCR ниже 100°C или ниже 75°C, или даже ниже 50°C, регулируя интенсивность сжигания и длину пламени из TCR.

В стандартной стекловаренной печи, работающей на кислородно-топливной смеси без аспекта термохимической регенерации настоящего изобретения, при повышении интенсивности сжигания также повышается температура дымового газа, выходящего из печи, и резко увеличивается потребление энергии для получения расплавленного стекла. Эту проблему увеличения потребления энергии на единицу произведенного стекла решают путем включения способа термохимической регенерации (TCR) и сгорания в соответствии с настоящим изобретением для эффективной рекуперации повышенного количества отходящего тепла в дымовом газе. То есть было обнаружено, что TCR уникально отличается тем, что эффективность рекуперации тепла повышается по мере повышения температуры дымового газа. В стандартном регенераторе для нагрева воздуха эффективность рекуперации тепла (% отходящего тепла, рекуперированного в виде энергии предварительного нагрева, передаваемой воздуху для сгорания) остается приблизительно такой же при повышении температуры дымового газа. Температура охлажденного дымового газа после регенератора растет по мере того, как повышается температура дымового газа, входящего в регенератор. В отличие от этого в способе рекуперации тепла в TCR, который применяют в настоящем изобретении, эффективность рекуперации тепла повышается при повышении температуры дымового газа, а температура охлажденного дымового газа после регенератора повышается незначительно, по мере того как растет температура горячего дымового газа, входящего в регенератор. Полагают, что причиной этой уникальной характеристики является то, что тепло, хранящееся в регенераторе, частично восстанавливают за счет эндотермических химических реакций, в ходе которых образуется синтетический газ. Скорость эндотермический химической реакции становится значительной при температуре выше 816°C (1500°F) и экспоненциально увеличивается с повышением температуры. При повышении температуры дымового газа, входящего в слой TCR (100) или (200), большее количество тепла сохраняют в более высокотемпературной зоне слоя, и большее количество эндотермических реакций протекает во время цикла рекуперации тепла для восстановления тепла, сохраненного в высокотемпературной зоне. Полученный горячий синтетический газ из регенератора содержит больше энергии и создает более горячее пламя, которое высвобождает больше энергии вблизи зоны подачи, способствуя более быстрому расплавлению загруженных материалов.

Это позволяет увеличивать температуру в зоне подачи без повышения максимальной температуры, которую наблюдают в горячей зоне печи.

Таким образом, настоящее изобретение обеспечивает усовершенствованный способ эксплуатации печи для повышения удельной производительности стекловаренной печи, работающей на кислородно-топливной смеси, или печи, работающей на топливовоздушной смеси в конфигурации с поперечным направлением пламени, путем повышения температуры в зоне подачи вблизи задней стенки печи интенсивным теплом от пламени, образованного в результате сгорания высокотемпературного предварительно нагретого синтетического газа и кислорода, без повышения температуры горячей зоны и с поддержанием хорошего удельного энергопотребления благодаря использованию режима термохимического регенератора, описанного в настоящем документе, и сгоранию кислородно-топливной смеси. Таким образом, могут получать стекло высокого качества, даже когда температурный профиль купола спрямленный (то есть высокую температуру купола поддерживают на более длинном протяжении купола), путем увеличения интенсивности сжигания синтетического газа вблизи задней стенки при одновременной загрузке больших объемов шихты/стеклобоя.

В ходе исследований с компьютерным моделированием показано, что это наблюдаемое явление согласуется с плавающим материалом шихты на поверхности расплавленного стекла в зоне подачи печи, который изолирует расплавленное стекло под плавающими островками шихты от интенсивной теплоты излучения от пространства сгорания над ним и поддерживает более низкую температуру расплавленного стекла, чем температура расплавленного стекла вблизи горячей зоны. Поскольку обратный поток циркуляции расплавленного стекла от горячей зоны в направлении задней стенки обусловлен разницей температур расплавленного стекла между горячей зоной и задней стенкой, сохраняют хороший обратный поток циркуляции несмотря на более плоский температурный профиль купола. По мере того как дополнительный относительно холодный материал шихты загружают вблизи задней стенки, он охлаждает расплавленное стекло, циркулирующее в этой зоне, и способствует поддержанию достаточного температурного градиента для получения необходимого рециркулирующего потока расплавленного стекла из горячей зоны печи.

Реферат

Изобретение относится к производству стекла. Техническим результатом является обеспечение сгорания в зоне рядом с задней стенкой печи без повышения температуры горячей зоны купола печи, позволяя увеличить производство высококачественного стекла в печи. В частности, предложен способ производства расплавленного стекла, включающий (A) подачу материала стекольной шихты в стекловаренную печь, имеющую заднюю стенку, переднюю стенку и пару боковых стенок, обращенных друг к другу и простирающихся от задней стенки до передней стенки, и купол, причем материал стекольной шихты подают в зону подачи, которая простирается от задней стенки до 30% длины печи от задней стенки к передней стенке; (B) сжигание топлива в упомянутой печи в имеющихся упомянутых горелках, и (C) поочередно осуществляют (1) пропускание газообразных продуктов сгорания из печи в охлажденный первый регенератор и через него для нагрева первого регенератора и охлаждения упомянутых газообразных продуктов сгорания, и пропускание первой части упомянутых охлажденных газообразных продуктов сгорания из упомянутого первого регенератора и топлива в нагретый второй регенератор и проведение во втором регенераторе эндотермической реакции между газообразными продуктами сгорания и топливом для образования синтетического газа, содержащего водород и СО, и пропускание упомянутого синтетического газа из второго регенератора в зону подачи и сжигание его в зоне подачи, и (2) пропускание газообразных продуктов сгорания из печи в охлажденный второй регенератор и через него для нагрева второго регенератора и охлаждения упомянутых газообразных продуктов сгорания, и пропускание первой части упомянутых охлажденных газообразных продуктов сгорания из упомянутого второго регенератора и топлива в нагретый первый регенератор и проведение в первом регенераторе эндотермической реакции между газообразными продуктами сгорания и топливом для образования синтетического газа, содержащего водород и СО, и пропускание упомянутого синтетического газа из первого регенератора в зону подачи и сжигание его в зоне подачи, при условиях, в которых сгорание в печи синтетического газа из первого и второго регенераторов поддерживает температуру купола в зоне подачи в пределах 100°С от самой высокой температуры купола в печи вне зоны подачи. 3 н. и 15 з.п. ф-лы, 9 ил.

Комментарии