Способ полимеризации с обращенной фазой - RU2631654C2

Код документа: RU2631654C2

Чертежи

Описание

Настоящее изобретение относится к способу получения полимеров полимеризацией с обращенной фазой. В частности, способ включает полимеризацию растворимых в воде этиленненасыщенных мономеров способом суспензионной полимеризации с обращенной фазой с образованием полимерных гранул.

Известно изготовление растворимых в воде или набухаемых в воде полимерных гранул полимеризацией с обращенной фазой. Способы полимеризации с обращенной фазой включают в себя образование капель водного раствора растворимого в воде этиленненасыщенного мономера или смеси мономеров и полимеризацию мономера или смеси мономеров, в то время как капли суспендированы в неводной жидкости, с образованием водных полимерных капель. Когда мономер или смесь мономеров образуются в эмульсии или микроэмульсии в непрерывной фазе неводной жидкости, готовые продукты будут представлять собой эмульсии или микроэмульсии полимера с обращенной фазой. В случае, когда капли мономера или смеси мономеров не эмульгированы в неводную жидкость, готовый полимер будет находиться в форме гранул. Как правило, размер капель подобных гранул будет больше, чем для эмульсий или микроэмульсий. В основном, подобные способы получения полимерных гранул с обращенной фазой относятся к способам суспензионной полимеризации с обращенной фазой. Если капли являются гранулами, способ полимеризации, как правило, завершается высушиванием полученных полимерных гранул и отделением полимерных гранул от неводной жидкости.

В производстве полимеров применено разнообразие систем инициаторов. Часто полимеризация растворимого в воде мономера или смеси мономеров включает систему окислительно-восстановительных инициаторов или систему термических инициаторов или их комбинацию. Система окислительно-восстановительных инициаторов использует окислительно-восстановительную пару, которая включает химический восстановитель и химический окислитель. В случае применения их комбинации образуются радикалы, которые будут соединяться с молекулами мономеров для инициации полимеризации. Термические инициаторы являются соединениями, которые начинают разлагаться при определенных температурах с генерацией радикалов, которые в комбинации с молекулами мономеров будут инициировать полимеризацию.

Также известно применение фотохимических устройств для инициации полимеризации. Подобные системы, как правило, включают применение химического фотоинициатора, который остается стабильным до тех пор, пока на него не будет воздействовать излучение, например, ультрафиолетовый свет, видимый свет, инфракрасный свет, во время которого соединение разрушается с генерацией радикалов, которые в присутствии мономера будут инициировать полимеризацию. Часто фотохимические средства полимеризации, такие как способы полимеризации, инициированные ультрафиолетовым светом, применяют для полимеризации тонкого слоя мономера с образованием тонкой пленки полимера, а не полимеризации мономера в объемных системах. Как правило, это происходит, потому что излучение, такое как ультрафиолетовый свет, имеет ограниченную способность к проникновению.

Ультрафиолетовая полимеризация способов эмульсионной или суспензионной полимеризации дополнительно усложняется из-за гетерогенности двухфазной системы.

Pablo A Hoijemberg и др., Macromolecules 2011, 44, 8727-8738 описывает радикальную фотополимеризацию в миниэмульсиях нерастворимого в воде акрилатного мономера в водной жидкости в трубчатом реакторе.

Известно применение фотохимических реакций в разнообразных ситуациях. Например, ЕР 2377609 относится к фотохимическому реактору, включающему облучающее устройство с центральной осью, которое включает по меньшей мере один источник излучения. Это устройство окружено стенками реактора и использует кольцевой зазор соосно и между стенкой реактора и облучающим устройством. Для применения в качестве источника излучения описаны разнообразные источники излучения, включая светодиодную матрицу. Однако этот документ не описывает способы полимеризации.

Обычный способ осуществления способа суспензионной полимеризации с обращенной фазой включает загрузку реакционного сосуда неводной жидкостью и диспергирование водного мономера или смеси мономеров в массе в неводную жидкость с достаточным перемешиванием с образованием водных мономерных гранул, суспендированных в неводной жидкости, в основном содержащей подходящие стабилизаторы или защитные коллоиды для водных капель. Полученное распределение частиц по размеру имеет тенденцию быть намного уже, и мелкие фракции имеют тенденцию быть намного в меньшем количестве, чем в случае получения полимера широко применяемым способом полимеризации с образованием геля и размола, и это является выгодным. Однако способ полимеризации гранул с обращенной фазой имеет тенденцию образовывать гранулы, имеющие более широкое распределение по размерам, чем было бы желательно, включая мелкие фракции и некоторые деформированные гранулы. Это происходит благодаря постоянным столкновениям и сдвигающим усилиям, приложенным к мономерным каплям и полимеризующимся гранулам, особенно в крупносерийных коммерческих способах.

Известно проведение способов эмульсионной полимеризации гранул типа масла в воде с применением нерастворимого в воде мономера или смеси мономеров, диспергированных в воде, в условиях, при которых можно снизить столкновения между гранулами в ходе полимеризации.

В US 3922255 смесь нерастворимых в воде мономеров загружают через отверстия (в форме неводных гранул) в основании вертикальной колонны вместе с водной средой, содержащей стабилизатор, такой как желатин. Эта водная среда и неводные мономерные гранулы перемешиваются в направлении вверх по колонне и, таким образом, образуют в колонне дисперсию гранул в воде. В примере время перемещения через колонну составляет в среднем 3,5 мин. Дисперсию выгружают из верхней части колонны через линию и загружают в верхнюю часть вытянутой вниз колонны, нагретой до температуры, при которой инициируется полимеризация.

В ЕР 67415 нерастворимый в воде мономер загружают через генератор капель в среду водную суспензию, содержащую стабилизатор так, чтобы образовать суспензию капель в водной среде. Затем эту суспензию загружают через линию в верхнюю часть колонны, где инициируют полимеризацию, и водная среда течет вниз со скоростью такой, что капли первоначально локализуются в верхней части колонны, но опускаются параллельным потоком с текущей вниз жидкостью, по мере протекания полимеризации.

Другие раскрытия полимеризации нерастворимых в воде мономерных гранул с получением полимерных гранул с узким распределением включают JP 51-150592, ЕР 271922 и US 4579718.

В US 4444961 описана частная система для образования дисперсии мономерных гранул в несмешиваемой жидкости. Она включает перфорированную пластину, разделяющую запас мономера от вертикального столба несмешиваемой жидкости, и вибрационный насос для пульсации гранул через перфорированную пластину в столб. В предпочтительных вариантах выполнения мономер представляет собой нерастворимый в воде мономер и гранулы пульсируют в основание текущего вверх столба жидкости. Однако также предложено, что гранулы могут течь противотоком к течению столба. Также предложено, что растворимую в воде смесь мономеров можно накачивать в виде гранул в столб несмешиваемой с водой жидкости подобным образом. Капли мономера текут через этот столб и появляются из него в виде дисперсии в несмешиваемой жидкости. Затем дисперсию пропускают через линию в отдельный сосуд, который отделяется от колонны, в которой для сохранения дисперсии капель предоставляется перемешивание, и инициируется полимеризация.

Все из вышеупомянутых способов будут приводить к улучшению распределения частиц гранул по размеру, образованных суспензионной полимеризацией растворимого в воде мономера или смеси мономеров.

Однако стабильность неполимеризованных капель не является достаточно высокой, чтобы противостоять срезывающему напряжению, не испытывая изменений в распределении частиц по размеру. Например, в US 4444961 перемешивание после образования капель в ходе полимеризации будет вызывать столкновения гранул, и во всех описанных способах перемещение гранул в несмешиваемой жидкости до воздействия на них условий полимеризации также будет приводить к нежелательным столкновениям гранул.

Ruckenstein и Hong в Polymer, том 36, №14, страницы от 2857 до 2860 описали способ получения высоко сшитых гранул ручным способом в пробирке. В трех циклах этот способ дал гранулы, имеющие средний размер частиц от 1,3 до 2,5 мм и относительное стандартное отклонение от 5 до 5,6%, но в четвертом цикле гранулы исходного мономера образовались более быстро и тогда имели размер частиц, равный 0,46 мм, и относительное стандартное отклонение, равное 34%. Таким образом, показано, что попытка увеличить скорость получения приводит к очень неудовлетворительному качеству продукта.

В этом небольшого масштаба медленном способе получения сшитых гранул гранулы водного мономера, включающие достаточное количество сшивающего агента, впрыскивают в верхнюю часть столба неводной жидкости высотой 35 см, из шприца, который, как показано, располагается на значительной высоте от верха столба. Жидкость в столбе нагревают до температуры, при которой будет происходить полимеризация в гранулах. По мере полимеризации гранулы будут постоянно опускаться через столб нагретой жидкости. За время, когда гранулы достигали основания столба, происходила частичная полимеризация, и они оставались в основании столба в течение двух часов для завершения полимеризации. Тем не менее, в случае применения недостаточного количества сшивающего агента, полагают, что будет происходить слипание. Следовательно, способ не применим для более высоко сшитых набухаемых в воде полимерных гранул или не сшитых растворимых в воде полимерных гранул традиционно применяемого типа. Далее показано, что ускорение способа дает неудовлетворительные результаты, и расширение этого способа, чтобы можно было его осуществлять в коммерческом изготовлении, не может быть осуществлено на практике ввиду неожиданных слипаний, которые будут происходить во время короткого падения вниз колонны, если вводят большие количества мономера, и, принимая во внимание очевидную склонность к слипанию в нижней части столба до тех пор, пока гранулы не будут сшиты в очень высокой степени.

Другой способ описан в DE 3709921 для получения полимерных гранул с относительно низким распределением частиц по размеру и в котором на устройстве для полимеризации не образуются нежелательные покрытия (загрязнения).

ЕР 952989 обращается к вышеупомянутым недостаткам, связанным с полимеризацией гранул растворимого в воде мономера или смеси мономеров. Раскрыт способ изготовления полимерных гранул, в котором водный раствор растворимого в воде этиленненасыщенного мономера или смеси мономеров в присутствии инициатора, экструдируют через отверстия в столб неводной жидкости в виде мономерных гранул. Столб неводной жидкости течет противотоком к снижающимся водным мономерным гранулам для того, чтобы замедлить их снижение. Далее, неводная жидкость находится при температуре, в результате чего полимеризация инициируется по существу немедленно при контакте между гранулами и неводной жидкостью. Этот способ достигает значительных улучшений по сравнению с вышеупомянутыми способами предшествующего уровня техники. Однако было бы желательно дополнительно улучшать этот способ. Это особенно так в отношении современных способов промышленного масштаба. Предпочтительно, было бы желательно предоставить способ, который улучшает распределение частиц по размерам и/или качество продукта. Далее, в этом способе имеется недостаток, связанный с избыточным нагревом, особенно когда реакция приближается к завершению, из чего вытекает, что количество мономера, экструдированного в неводную жидкость, необходимо ограничивать до более низкого уровня, чем это было бы желательно, в результате чего количество полимерных гранул, которые могут быть образованы этим способом, может составлять меньше, чем желательно. Однако было бы желательно предоставить способ, который позволяет получать большее количество продукта полимерных гранул. Это особенно так в отношении современных способов промышленного масштаба.

Было бы желательно предоставить способ, который равен или улучшает распределение частиц по размерам, в способе, который предоставляет более высокие скорости получения и способность предоставлять более высокие объемы продукта. Более предпочтительно, будет желательно получать большие объемы полимерных гранул, обладающих более постоянным качеством. В частности было бы желательно предоставить полимерные гранулы высокой растворимости в воде и высокой молекулярной массы, особенно полимерные гранулы, постоянно обладающие желательными молекулярными массами.

Согласно настоящему изобретению мы предоставляем способ суспензионной полимеризации с обращенной фазой для получения полимерных гранул, включающий образование водных мономерных гранул водного раствора, содержащего растворимый в воде этиленненасыщенный мономер или смесь мономеров, и полимеризацию мономера или смеси мономеров с образованием полимерных гранул, в то же время суспендированных в неводной жидкости, и извлечение полимерных гранул, причем способ включает

обеспечение в сосуде (1) объема (2) неводной жидкости, где объем распространяется между по меньшей мере одной точкой выгрузки полимера (3) и по меньшей мере одной точкой загрузки мономера (4),

загрузку водного мономера или смеси мономеров в виде водных мономерных гранул через отверстия (5) в неводную жидкость или на нее с образованием водных мономерных гранул,

обеспечение водным мономерным гранулам течь по направлению к точке выгрузки полимерных гранул,

воздействие на водные мономерные гранулы условий полимеризации для инициации полимеризации с образованием полимеризуемых гранул,

где полимеризуемые гранулы образуют полимерные гранулы, когда они достигают точки выгрузки полимерных гранул,

удаление суспензии полимерных гранул в неводной жидкости из сосуда в точке выгрузки полимерных гранул и извлечение растворимых в воде или набухаемых в воде полимерных гранул из суспензии.

Подходящим образом условия полимеризации могут включать любые условия, которые будут вызывать начало полимеризации водного мономера или смеси мономеров. Подходящим образом это можно осуществить введением подходящих инициаторов, например, окислительно-восстановительных инициаторов и/или термических инициаторов. Предпочтительно условия полимеризации будут включать воздействие на мономерные гранулы актиничного излучения по меньшей мере от одного источника актиничного излучения. Подходящим образом актиничное излучение может быть любым подходящим электромагнитным излучением, которое предоставляет достаточное количество энергии для инициации полимеризации. Оно может быть, например, ультрафиолетовым светом, гамма-излучением, рентгеновскими лучами или другим излучением высокой энергии.

Предпочтительно условия полимеризации включают воздействие на водные мономерные гранулы ультрафиолетового света с применением по меньшей мере одного источника ультрафиолетового света. Источник ультрафиолетового света может быть любым источником ультрафиолетового света, традиционно применяемым для фотохимических реакций или реакций полимеризации.

Примеры подходящих источников ультрафиолетового света включают газоразрядные лампы низкого, среднего или высокого давления, основанные главным образом на ртутных парах, легированных железом или другими тяжелыми металлами для того, чтобы регулировать длину волны, возбуждаемые посредством электродов или микроволн. Кроме того, СИД на основе различных типов полупроводниковых материалов с широкой запрещенной зоной, такие как алмаз и нитрид III-V, также являются полупроводниками (AlN, GaN, AlGaN, InGaN, AlGaInN, BN). Альтернативно в качестве источника УФ можно применять органические соединения, например, в органических светодиодных лампах. Кроме того, в качестве источника УФ можно применять УФ-лазеры на основе газов (например, лазеры на основе газа азота или эксимера (например, Хе + F)) или лазеры на основе твердого состояния (например, учетверенной частоты Nd : YAG), а также лазерные диоды.

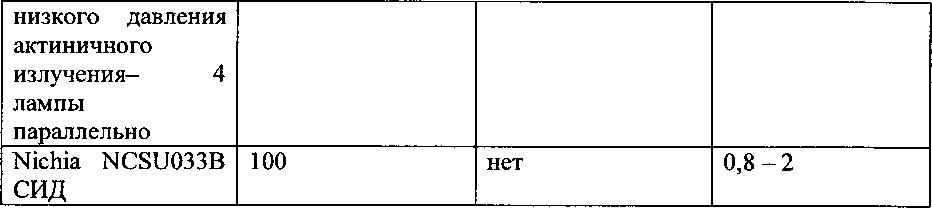

Более предпочтительно, чтобы источник ультрафиолетового света содержал по меньшей мере один светоизлучающий диод (СИД).

Изобретение также затрагивает устройство, подходящее для способа суспензионной полимеризации с обращенной фазой для получения полимерных гранул из водного раствора, содержащего растворимый в воде этиленненасыщенный мономер или смесь мономеров, причем устройство содержит

сосуд (1), содержащий точку загрузки мономера (4); точку выгрузки полимерных гранул (3), причем сосуд подходит для содержания объема неводной жидкости между точкой загрузки мономера и точкой выгрузки полимерных гранул,

множество отверстий (5), подходящих для загрузки через них водного мономера или смеси мономеров,

средство для загрузки водного мономера или смеси мономеров через отверстия в неводную жидкость или на нее с образованием мономерных гранул,

средство для удаления суспензии водных полимерных гранул в неводной жидкости в точке выгрузки полимерных гранул,

средство для извлечения растворимых в воде или набухаемых в воде полимерных гранул из суспензии,

средство для воздействия на водные мономерные гранулы условий полимеризации.

Что касается способа, условия полимеризации могут быть любыми условиями, которые будут вызывать начало полимеризации водного мономера или смеси мономеров. Параметры, касающиеся условий полимеризации, изложенные относительно способа, также применимы к устройству.

Под гранулой мы подразумеваем глобулярный или иной круглый объект. Гранулы могут быть по существу сферическими или даже эллиптическими. Однако предпочтительно, чтобы гранулы были по существу сферическими.

Полимерные гранулы, удаленные в точке выгрузки полимерных гранул, можно все еще полимеризовать. Однако указанные полимерные гранулы должны быть желательным образом по существу не слипающимися ко времени, когда они достигают точки выгрузки полимерных гранул. Под не слипающимися мы подразумеваем, что гранулы имеют тенденцию не слипаться с образованием агломератов. Полимерные гранулы, удаленные в точке выгрузки полимерных гранул, могут содержать главным образом полимер, как правило, по меньшей мере 80% полимера и в основном по меньшей мере 90% полимера, оставшаяся часть которого образуется из мономера и/или других олигомерных или полимеризуемых компонентов. В некоторых случаях полимерные гранулы, удаленные в точке выгрузки полимерных гранул, могут быть по существу полностью полимеризованы только с небольшим количеством остаточного мономера, например, менее чем 2% или ниже.

В основном полимерные гранулы, удаленные в точке выгрузки полимерных гранул, имеют тенденцию все еще полимеризоваться. В этом случае предпочтительно, чтобы суспензию полимерных гранул, удаленных в точке выгрузки полимерных гранул, подвергали стадии последующей полимеризации. Подобную стадию последующей полимеризации можно проводить в отдельном сосуде необязательно с применением дополнительных систем инициаторов. Необязательно стадия последующей полимеризации может включать облучение полимерных гранул ультрафиолетовым светом или других источников излучения и/или воздействие на полимерные гранулы тепловой энергии.

Авторы настоящего изобретения неожиданно обнаружили, что способ согласно настоящему изобретению приводит к эффективному способу получения полимерных гранул. В предпочтительном варианте авторы настоящего изобретения обнаружили, что применением ультрафиолетового излучения улучшаются способы. Кроме того, авторы настоящего изобретения обнаружили, что воздействие УФ излучения на водные мономерные гранулы, в котором УФ излучение происходит от источника света, содержащего светоизлучающий диод (СИД), предоставляет значительное улучшение.

Водные мономерные гранулы образуются из водного раствора, содержащего растворимый в воде этиленненасыщенный мономер или смесь мономеров. Водный раствор может состоять из растворенного мономера, воды и необязательно других ингредиентов, таких как катализаторы полимеризации, например, инициаторы полимеризации. Как правило, водный раствор мономера или смеси мономеров может быть в концентрации вплоть до 75 мас. % мономера, растворенного в воде. Обычно концентрация мономера или смеси мономеров в водном растворе будет составлять менее чем эти значения, например, вплоть до 60% или вплоть до 55% или вплоть до 50 мас. %. Подходящим образом концентрация мономера в водном растворе или смеси мономеров должна составлять по меньшей мере 10%, в основном по меньшей мере 20% и обычно по меньшей мере 25% или по меньшей мере 30%.

Может быть желательным, чтобы водный мономер или смесь мономеров также содержала по меньшей мере один полимер, который подходящим образом растворен в нем. Таким образом, водные мономерные гранулы могут содержать растворенный мономер или смесь мономеров, кроме по меньшей мере одного растворенного полимера. Подходящим образом, по меньшей мере один полимер представляет собой раствор полимера такого же типа как полимер, образованный в способе согласно настоящему изобретению. Например, если водный мономер содержит акриламид с другими сомономерами, по меньшей мере один полимер может представлять собой полимер акриламида с такими же другими сомономерами. Альтернативно по меньшей мере один полимер должен быть совместимым с водным мономером или смесью мономеров. Подходящим образом количество полимера, присутствующего в водном мономере или смеси мономеров, может составлять вплоть до 120% сухой массы мономера или смеси мономеров. В основном, когда присутствует по меньшей один полимер, количество должно быть менее чем это количество, например, вплоть до 100% сухой массы мономера или смеси мономеров и обычно не более чем 80%, желательно не более чем 60%. Когда в водном мономере или смеси мономеров присутствует по меньшей мере один полимер, он может присутствовать в количестве, которое является достаточно небольшим, например, по меньшей мере 0,05% и подходящим образом по меньшей мере 0,1%, часто по меньшей мере 0,5%, например, по меньшей мере 1,0%. Количество по меньшей мере одного полимера, содержащегося в водном мономере или смеси мономеров, может зависеть от желательных свойств, а также от молярной массы по меньшей мере одного полимера. Может быть желательным использовать по меньшей мере один полимер в мономере или смеси мономеров так, чтобы изменять реологические свойства водного мономера или смеси мономеров и следовательно, реологические свойства водных мономерных гранул. В некоторых случаях присутствие по меньшей мере одного полимера может повышать вязкость водного мономера или смеси мономеров, которая может понизить способность водных мономерных гранул деформироваться и/или слипаться. Однако предпочтительно водный мономер или смесь мономеров, который загружают или экструдируют, и образованные таким образом водные мономерные гранулы не содержат полимер.

В предпочтительном способе согласно изобретению, полимер, который получают, является растворимым в воде. Как правило, это получают проведением полимеризации в отсутствии добавленного сшивающего агента. Соответственно способ особенно ценен для получения полимерных флокулянтов и загустителей.

В других способа гранулы могут быть набухаемыми в воде, а не растворимыми в воде. Например, гранулы можно сшить полимеризацией мономера или смеси мономеров в присутствии добавленного сшивающего агента. Количество сшивающего агента можно выбирать из значений, которые могут быть относительно низкими, и значений, которые являются высокими. Например, количество сшивающего агента может составлять от 100 до 500 частей на миллион вплоть до от 1000 до 2000 частей на миллион или более на основе массы сшивающего агента на массу мономера.

Однако в некоторых случаях может быть желательным получать растворимые в воде полимеры введением небольших количеств добавленного сшивающего агента, например, вплоть до 10 частей на миллион сшивающего агента на основе всего полимера, таких как, вплоть до 8 частей на миллион или вплоть до 6 частей на миллион или вплоть до 5 частей на миллион, они могут составлять по меньшей мере 0,1 частей на миллион или по меньшей мере 0,5 частей на миллион или по меньшей мере 1 часть на миллион или по меньшей мере 2 части на миллион

Сшивающим агентом может быть соединение, которое взаимодействует с боковыми группами мономерных звеньев или полимерной цепи, например, соли многовалентных металлов, где мономер или полимер несет группу карбоновой кислоты. Предпочтительно сшивающим агентом может быть полиэтиленненасыщенное соединение, т.е. соединение по меньшей мере с двумя этиленненасыщенными фрагментами. Подходящим образом сшивающим агентом может быть метиленбисакриламид, хлорид тетрааллиламмония, полиэтиленгликольдиакрилат и т.д.

Желательным образом водный мономер или смесь мономеров можно дегазировать, чтобы удалить кислород, который может в противном случае замедлить реакцию полимеризации. Как правило, это следует делать до загрузки водного мономера или смеси мономеров через отверстия.

Подходящим образом дегазацию водного мономера или смеси мономеров можно достичь посредством смешения его с азотом в смесителе. Далее смесь водного мономера или смеси мономеров и азота может течь в дегазирующую колонку. Конкретно на стенках дегазирующей колонки можно образовать тонкую пленку водной смеси, из которой азот и любой захваченный кислород можно выпустить в отходящий газ и/или мономер или смесь мономеров. Подходящим образом стенки дегазирующей колонки могут быть сконструированы из стекла или по меньшей мере иметь стеклянную футеровку. Степень деоксигенации можно контролировать посредством определения количества кислорода в отходящем газе с применением кислородного датчика. Количество азота, примешанного в вышеупомянутую смесь, можно регулировать в зависимости от требований. Дегазацию можно осуществлять согласно идеям WO 03/066190.

Под загрузкой водного мономера или смеси мономера через отверстия это также может рассматриваться как экструзия. Подобная экструзия мономера может иметь тенденцию образовывать поток мономерной жидкости и/или мономерных гранул. Когда образуется поток мономера, поток может затем разрушаться в отдельные мономерные гранулы.

В изобретении водный мономер или смесь мономеров загружают в неводную жидкость или на нее. Водный мономер или смесь мономеров следует загружать или экструдировать как отдельные мономерные гранулы, имеющие желательный размер. Когда водный мономер или смесь мономеров загружают или экструдируют на неводную жидкость, желательным образом это следует осуществлять без нарушения целостности при приближении к неводной жидкости. Под этим мы подразумеваем, что мономерные гранулы не разрушаются при контакте с неводной жидкостью.

Водные мономерные гранулы текут по направлению к точке выгрузки полимерных гранул. Направление течения должно быть в восходящем направлении, когда точка выгрузки полимерных гранул находится выше точки загрузки мономера. Когда направление течения является восходящим, желательным образом плотность мономерных гранул должна быть ниже, чем плотность неводной жидкости. Далее в этом случае, как правило, было бы желательно, чтобы направление течения неводной жидкости было восходящим. Поднимающиеся водные мономерные гранулы подходящим образом можно инициировать воздействием условий полимеризации, включая действие актиничного излучения, предпочтительно УФ излучения и более предпочтительно по меньшей мере от одного источника света СИД для того, чтобы индуцировать полимеризацию. Направление течения должно быть в нисходящем направлении, когда точка выгрузки полимерных гранул находится ниже точки загрузки мономера. Предпочтительно, чтобы направление течения было нисходящим.

Когда направление течения находится в нисходящем направлении, водные мономерные гранулы должны желательным образом падать постепенно и независимо через неводную жидкость. Опускающиеся водные мономерные гранулы инициируются действием актиничного излучения, предпочтительно УФ излучения и более предпочтительно по меньшей мере от одного источника света СИД для того, чтобы индуцировать полимеризацию.

Подходящим образом, неводную жидкость можно подавать в сосуд любым подходящим устройством, например, впускным отверстием.

Неводная жидкость может течь в восходящем направлении или альтернативно в нисходящем направлении или в некоторых случаях может быть желательным, чтобы неводная жидкость была по существу нетекучей. Когда неводная жидкость является по существу нетекучей, подходящим образом она может быть по существу стационарной и не перемешиваемой. Желательным образом любое перемещение неводной жидкости должно быть по существу не разрушающим по отношению к мономерным гранулам или полимеризуемым гранулам.

Таким образом, когда неводная жидкость течет или в восходящем направлении, или в нисходящем направлении, желательным образом она должна быть по существу не разрушающей. Под этим мы подразумеваем, что течение неводной жидкости не разрушает отдельную целостность мономерных гранул, которые спускаются через столб неводной жидкости. Следовательно, течение должно быть достаточно не турбулентным, чтобы не вызывать недопустимые столкновения мономерных гранул или полимеризуемых гранул, особенно пока они являются липкими и падают через столб неводной жидкости. Течение должно быть достаточно не разрушаемым так, чтобы не вызвать разделение гранул на небольшие частицы в то время, как они текут вниз через столб. Следовательно, условно течение можно считать по существу не турбулентным. В некоторых случаях может быть желательным, чтобы течение было достаточно не турбулентным (которое является по существу ламинарным течением). Однако все еще может присутствовать небольшое количество не ламинарного течения внутри неводной жидкости благодаря эффектам конвекции со значительным образованием водоворотов или завихрений. Как правило, их можно допустить при условии, что столкновения между водными мономерными гранулами и/или полимеризуемыми гранулами не входят за пределы допустимого интервала. Как правило, гранулы, которые текут через неводную жидкость, будут следовать по существу вертикально нисходящей или восходящей траектории, и не будут встречаться силы, имеющие достаточный поперечный компонент так, чтобы активизировать значительное слипание гранул по мере их течения.

Объем неводной жидкости можно образовать в подходящем сосуде. Подходящим образом объем неводной жидкости может быть в форме столба, который вытягивается между точкой выгрузки полимерных гранул и точкой загрузки мономера. В основном объем или столб неводной жидкости может иметь диаметр поперечного сечения, который меньше чем высота. Тем не менее, в некоторых настоящих исследованиях может быть желательным, чтобы диаметр поперечного сечения являлся одинаковым или больше чем высота.

Как правило, объем столба неводной жидкости обычно является полностью вертикальным, но он может быть слегка наклонным в случае, если профиль течения является таким, что гранулы значительно не ударяются и не прилипают по отношению к стенкам сосуда.

Столб можно образовать в любом подходящем вертикальном сосуде, который может, например, представлять собой трубчатый по существу вертикальный реакционный сосуд. В сосуде не должно быть выступов или других индуцирующих турбулентность элементов. Предпочтительно стенки сосуда являются по существу гладкими и параллельными или конусность внутрь или наружу под углом, который является достаточно низким, чтобы избежать активизации турбулентности.

Скорость течения неводной жидкости, или в восходящем направлении или в нисходящем направлении, можно регулировать таким образом, чтобы контролировать скорость спуска гранул до периода, который находится в интервале от около 0,5 или 1 мин до около 30 мин и который является достаточным (относительно инициатора и других условий полимеризации), чтобы гранулы были по существу не слипаемыми, когда они достигают основания столба. Под неслипаемыми мы подразумеваем, что гранулы имеют тенденцию не слипаться с образованием агломератов.

Когда полимеризуемые гранулы спускаются, скорость течения может быть такой, чтобы продолжительность спуска гранул составляла по меньшей мере около 0,5 мин и обычно по меньшей мере 1 мин. Как правило, в зависимости от скорости полимеризации может требоваться для гарантии, что для полимеризации дается достаточное время, чтобы она достаточно протекала до того, как гранулы достигнут основания сосуда, или гранулы являются по существу не слипающимися за время, пока они достигают основания сосуда. Кроме того, может быть желательным проводить способ с применением полимеризации, которая занимает значительное время до завершения, а не полимеризацию, которая достигается почти полного завершения за несколько секунд. Это происходит, так как в общем улучшенные свойства полимеров имеют тенденцию получаться в случае более медленных полимеризаций, чем в случае более быстрых полимеризаций, особенно с получением растворимых в воде полимеров с высокой молекулярной массой или других полезных полимеров в соответствии с этим изобретением. Как правило, если продолжительность падения составляет, например, значительно менее чем около 0,5 мин, тогда вероятно, что или в основании сосуда может происходить значительное слипание или что полимеризация может стремиться к завершению так быстро, что существует риск получения второсортного полимера, или оба фактора.

Размер полимерных гранул, которые в конце концов образуются, будет определяться как правило как результат выбора загруженного мономера или условий экструзии (например, размер отверстий). Кроме того, на размер полимерных гранул может влиять, как мономерные гранулы вводят в неводную жидкость. Предпочтительно предотвращение нарушения целостности гранул в неводную жидкость или близко к ней, может предотвратить нежелательные вариации размера частиц. Далее предпочтительно, что когда неводная жидкость течет или в восходящем, или в нисходящем направлении, что течение является по существу не турбулентным, что может вызвать риск нежелательных столкновений и/или слипание мономерных гранул или полимеризуемых.

Дополнительным значительным фактором в контроле размера частиц является контроль полимеризации. Авторы настоящего изобретения обнаружили, что применение способа фотополимеризации, который применяет лампу СИД или лампы СИД в качестве источника УФ, позволяет более значительный контроль этого способа получения полимерных гранул. Также полагают, что выгодно избегать нежелательных вариаций размера частиц посредством слипания. Оказалось, что этот способ более стабильно приводит к готовым полимерным гранулам, которые являются менее липкими. Кроме того, авторы настоящего изобретения обнаружили, что применение ультрафиолетового источника света СИД предоставляет улучшенный контроль над интенсивностью света и распределением длины волны. Авторы настоящего изобретения обнаружили, что это предоставляет улучшенный контроль полимеризации в способе согласно настоящему изобретению.

Примеры подходящих материалов для применения в излучающих ультрафиолетовый свет диодах (СИД) включают материалы с широкой запрещенной зоной, такие как полупроводники алмаз и нитрид III-V, например, AlN, GaN, AlGaN, InGaN, AlGaInN, BN. Альтернативно может быть возможным применение определенных органических соединений, которые можно применять в качестве источника УФ, например, в органических светодиодных лампах.

В способе, когда направление течения мономерных гранул является нисходящим, мономерные гранулы вводят в объем или столб неводной жидкости в точке загрузки мономера, которая находится наверху или рядом с верхом объема или столба неводной жидкости. Неводная жидкость может находиться выше точки загрузки мономера, например, в результате обеспечения средства для экструзии для мономерных гранул в центре вертикального сосуда и расположения неводной жидкости вокруг него. Часто, однако, точка загрузки мономера находится на верху столба, что когда неводная жидкость не течет, верхняя часть столба является наивысшей точкой неводной жидкости или когда неводная жидкость течет вверх, она является точкой, в которой неводная жидкость отклоняется от по существу вертикального течения к горизонтальному течению или другому направлению, которое дает возможность удалять ее из сосуда или когда неводная жидкость течет вниз, она является точкой, в которой неводная жидкость течет из горизонтального или другого направления и затем начинает течь по существу вертикально в нисходящем направлении, которое как правило дает возможность неводной жидкости поступать в сосуд. Во многих ситуациях точка загрузки мономера может представлять собой наивысшую точку столба неводной жидкости в сосуде и, как правило, это может быть безотносительно от того, течет ли безводная жидкость или по существу не течет.

В предпочтительном случае, когда направление течения является нисходящим, выгрузка водных мономерных гранул в неводную жидкость или на нее может происходить в этой точке загрузки мономера или она может происходить на некотором расстоянии от нее при условии, что местоположение находится выше, и находится достаточно близко и по существу не разрушает контакт неводной жидкости с точкой загрузки мономера. Таким образом, точка загрузки мономера может быть точкой, в которой объем или столб неводной жидкости латерально отклоняется при течении в восходящем направлении или течет от латерального направления и затем отклоняется по существу вертикально при течении в нисходящем направлении и в обоих случаях может присутствовать короткий вертикальный столб над этим, в котором происходит немного или совсем не происходит течение вверх или вниз, а вниз которого гранулы могут падать через неводную жидкость по существу не турбулентным образом без слипания.

Более предпочтительно неводная жидкость течет в нисходящем направлении, т.е. прямотоком с направлением течения мономерных гранул. Было обнаружено, что особенно выгодно, когда водный мономер или смесь мономеров загружают или экструдируют в неводную жидкость.

Экструзию водного мономера или смеси мономеров как мономерных гранул через отверстия можно проводить любым подходящим образом для образования множества гранул предварительно определенного размера из неводной жидкости. Отверстия, как правило, имеют диаметр в интервале от 0,05 до 2 мм. Может быть множество экструзионных иголок, каждая из которых предоставляет пульсирующий запас жидкости или может присутствовать перфорированная решетка/пластина, предоставляющая пульсирующий запас жидкости.

Как правило, предпочтительно, чтобы экструзионные отверстия располагались на поверхности или ниже поверхности неводной жидкости, т.е. так, чтобы мономерные гранулы загружались или экструдировались непосредственно из отверстий в неводную жидкость. Можно, однако, допустить загрузку или экструзию из отверстий над неводной жидкостью, при условии, что расстояние между каплями является достаточно небольшим, чтобы гранулы мономера не дробились или иным образом разрушались, когда они ударяются о поверхность неводной жидкости. Как правило, отверстия не должны располагаться более чем на 20 мм и предпочтительно более чем на 10 мм выше поверхности жидкости. Тем не менее, в некоторых случаях может быть желательно, чтобы экструзионные отверстия располагались более чем на 20 мм выше поверхности неводной жидкости.

Предпочтительно водный мономер или смесь мономеров загружают или экструдируют в неводную жидкость. Нет необходимости, чтобы отдельные мономерные гранулы образовались сразу же, когда загруженный или экструдированный мономер поступает в неводную жидкость. Вместо этого, в неводную жидкость из множества отверстий может сначала поступать множество потоков загруженного или экструдированного мономера и затем впоследствии разбиваться на отдельные мономерные гранулы. В некоторых случаях мономерные гранулы могут образоваться, когда загруженный или экструдированный мономер поступает по меньшей мере в некоторые из отверстий. В определенных случаях мономерные гранулы могут образоваться, когда загруженный или экструдированный мономер поступает по существу во все отверстия. Подходящим образом, однако, множество потоков загруженного или экструдированного мономера могут поступать в неводную жидкость по существу из всех отверстий, например, по меньшей мере 95%, в частности по меньшей мере 99% и обычно 100% отверстий, и затем впоследствии загруженные или экструдированные потоки мономера разрушаются на отдельные мономерные гранулы.

Желательным образом отверстия располагаются по меньшей мере на одной пластине или по меньшей мере на одной решетке. Следовательно, способ может использовать множество содержащих отверстия пластин и/или содержащих отверстия решеток. Предпочтительно используют одну пластину или одну решетку. Более предпочтительно используют единичную пластину, на которой располагается множество отверстий.

Предпочтительно отверстия могут содержаться в головке генерации капель. Головка генерации капель может быть так приспособлена, чтобы поставлять импульсный поток водного мономера или смеси мономеров. Частота пульсаций может составлять между 100 и 1000 Гц, например от 300 до 750 Гц. Следовательно, течение мономера через отверстия может влиять на импульсные вариации давления. Например, часть камеры можно ограничить диафрагмой, которая служит причиной вибрации на желательной частоте, например, посредством электромагнитной вибрации или с применением пьезоэлектрического устройства. Однако предпочтительно головка генерации капель адаптирована так, чтобы подавать постоянное течение водного мономера или смеси мономеров, т.е. не воздействовать на импульсное течение или вариации давления.

Размер водных мономерных гранул выбирают так, чтобы предоставить конечные сухие полимерные гранулы, какой размер ни был желателен, например, имеющие среднемассовый размер в интервале от 30 мкм до 3 мм и часто между 0,1 мм и 2 мм. Обычно все отверстия являются по существу одного размера и обычно все загружаются от единичной питающей камеры, и таким образом выгружаются под одинаковым давлением. В некоторых случаях особенно, когда используют относительно большое количество отверстий, может быть желательно применять множественные питающие камеры. Альтернативно можно использовать единичную питающую камеру, которая имеет несколько входных отверстий. Как правило, давление выгрузки должно быть по существу одинаковым для всех отверстий, даже когда используют множественные питающие камеры. Соответственно первоначальные водные мономерные гранулы предпочтительно все являются по существу одинакового размера. Как правило, выделенные водные мономерные гранулы являются обычно настолько однородны, насколько возможно, например, по меньшей мере 90 мас. % внутри интервала среднемассового размера от 15 до 30%. Часто распределение по размерам значительно меньше, чем это, например, как обсуждается более подробно ниже.

Способ можно облегчить присутствием подходящих стабилизаторов или защитных коллоидов, которые могут помогать в предотвращении слипания мономерных гранул или полимеризуемых гранул. Стабилизаторы или защитные коллоиды могут представлять собой поверхностно-активные вещества или полимерные материалы, традиционно применяемые для получения полимерных гранул суспензионной полимеризацией с обращенной фазой. Как правило, стабилизатором может быть амфифильный стабилизатор. Предпочтительно способ облегчается присутствием амфифильного полимерного стабилизатора в неводной жидкости. Количество может быть менее чем количество, которое обычно требуется для обычно применяемой суспензионной полимеризации, и количество активного полимерного стабилизатора может, как правило, составлять по меньшей мере 0,01% на основе массы неводной жидкости, например, по меньшей мере 0,05% или по меньшей мере 0,1% и в некоторых случаях по меньшей мере 0,3% или по меньшей мере 0,5% или по меньшей мере 1,0%. Количество активного полимерного стабилизатора может составлять до 10% на основе массы неводной жидкости, например, вплоть до 5,0% или вплоть до 2,0%. В некоторых случаях оно может составлять вплоть до 1,0% или вплоть до 1,0% или вплоть до 0,5%. Подходящими полимерными стабилизаторами являются сополимеры растворимых в воде этиленненасыщенных мономеров, таких как метакриловая или акриловая кислота или соль диалкиламиноалкил(мет)акрилата, и нерастворимых в воде этиленненасыщенных мономеров, таких как стирол и/или жирные алкилакрилаты или метакрилаты. Можно применять блок-сополимеры (включая мультиблок-сополимеры, такие как диблок- или триблок-сополимеры), такие как сополимер полиэтиленгликоля и гидроксистеариновой кислоты, все как традиционно применяемые для суспензионной полимеризации с обращенной фазой растворимых в воде мономеров для предоставления полимерных гранул растворимых в воде или набухаемых в воде полимеров.

Неводной жидкостью может быть любой традиционный углеводород или другая неводная жидкость, такая как любая из жидкостей, известных для применения в полимеризации с обращенной фазой. Например, это может быть алифатический, циклоалифатический или ароматический углеводород, обычно имеющий точку кипения между 140°С и 350°С. Подходящие неводные жидкости включают D40, D80, D100, Isopar G или Isopar от компаний, таких как Exxon Mobil, Shell Chemicals или другие. Неводную жидкость следует выбирать так, чтобы дать возможность проходить соответствующей длине волны излучения, выбранного для полимеризации.

Время, требуемое для достаточной полимеризации мономерных гранул, чтобы они стали не слипающимися, в то же время все еще диспергированными в неводной жидкости, диктуется выбором мономера или смеси мономеров, системы инициаторов и условий полимеризации в сосуде, таких как температура, длина волны ультрафиолетового света и интенсивность ультрафиолетового света.

Скорость спуска или подъема гранул (т.е. как мономерных гранул, так и полимеризуемых гранул) и таким образом их время пути зависит от размера и состава гранул, скорости и направления течения и выбора текущей жидкости (например, вязкость и особенно разница между удельными плотностями гранул и жидкости). Можно включить загуститель для увеличения вязкости неводной жидкости, но этого обычно избегают.

Что касается того, является ли или нет столб неводной жидкости по существу статичным или текущим, и если так, скорость восходящего течения или нисходящего течения будет зависеть от относительных удельных плотностей водных мономерных гранул и условий полимеризации, и желательно выбирать известным образом так, чтобы мономерные гранулы полимеризовались по существу до не липкого состояния до того, как они достигнут нижней части столба. Как уже изложено, предпочтительно, чтобы столб неводной жидкости тек в нисходящем направлении, т.е. прямотоком с направлением течения гранул.

Предпочтительно промежуток времени для достижения нижней части столба мономерными гранулами как не слипающиеся полимерные гранулы должен составлять не более чем 45 мин и предпочтительно не более чем 30 мин и составляет обычно не более чем 20 мин. Предпочтительно промежуток составляет по меньшей мере 30 секунд и часто по меньшей мере 1 мин и обычно может быть в интервале между 1 и 2 мин и 5 или 10 мин. Во многих случаях можно считать нежелательным слишком быструю полимеризацию, так как это может влиять на конечную молекулярную массу полимерных гранул. Следовательно, обычно предпочтительно полимеризовать в течение по меньшей мере 10 секунд до того, как полимерные гранулы станут не слипающимися, и часто может быть необходимо проводить полимеризацию в течение по меньшей мере 20 секунд или 30 секунд до того, как будет достигнуто состояние не слипаемости.

Может быть желательным, чтобы был по существу статичный столб неводной жидкости, через который гранулы падают до того, как достигнут столб текущей неводной жидкости. Эта статичный столб неводной жидкости может занимать несколько секунд, например вплоть до 10 и даже 20 секунд или более в некоторых способах, и таким образом это будет добавляться к общему времени полимеризации. Однако предпочтительно, чтобы не использовали подобный статичный столб неводной жидкости.

Скорость течения (течения вверх или течения вниз) неводной жидкости через сосуд обычно составляет по меньшей мере 0,2 см/сек и предпочтительно по меньшей мере 0,4 см/сек. Подходящим образом она составляет не более чем 3 см/сек, но в некоторых способах можно достичь ускорения вплоть до 10 см/сек или выше. Предпочтительно скорость течения составляет не более чем 2 см/сек, более предпочтительно не более чем 1,5 см/сек, например, ниже 1 см/сек. Соответствующие скорости течения соответствуют по меньшей мере основной части сосуда, например, по меньшей мере 90% сосуда. Часто так как неводная жидкость, содержащая диспергированные полимерные гранулы, приближается к точке выгрузки полимерных гранул, сосуд сужается, приводя к тому, что скорость течения по сути увеличивается. Иногда эта увеличенная скорость течения может быть вдвое больше и в некоторых случаях по меньшей мере в пять раз больше скорости течения в основной части сосуда. Особое преимущество изобретения состоит в том, что возможно легкое регулирование скорости течения (например, просто регулированием скорости накачивания неводной жидкости через устройство) и в случае необходимости регулирования скорости течения водного мономера или смеси мономеров через отверстия. При регулировании скорости течения часто необходимо регулировать соответствующие скорости течения неводной жидкости и мономера для поддержания желательной концентрации полимерных гранул, диспергированных в неводной жидкости. Следовательно, возможно легко изменять скорость падения или подъема мономерных гранул и полимеризуемых гранул, воздействуя на них желательными условиями полимеризации, такими как вариации в загрузке (например, изменения в мономере или смеси мономеров или в инициаторе или температуре) или скорость подачи загрузки мономера или желательного конечного продукта (например, молекулярная масса).

Может быть желательно, чтобы скорость течения в верхней части столба или объема неводной жидкости (и вниз, через который падают мономерные капли) была меньше, чем скорость на всем протяжении основной длины столба. Это может быть особенно в случае, когда объем или столб неводной жидкости течет вверх. Таким образом, существует статичная головка текучей среды на верху столба или более обычно скорость течения в наивысшем участке объема или столба составляет менее чем 90% и часто менее чем 70% скорости течения по всей центральной части столба. Обычно она составляет по меньшей мере 20% скорости течения через центральную часть объема или столба, например, выше 40%. Когда объем или столб неводной жидкости течет вверх, одна причина для статичного или более медленного течения в верхней части столба заключается в том, что мономерные капли имеют тенденцию обладать более низкой удельной плотностью, чем капли, как только полимеризация значительно протекла. В этом случае расположением для течения, чтобы оно было меньше на верху, в верхней части объема или столба происходит осаждение гранул, даже хотя скорость течения сверху вниз столба (выбранная для получения желательного осаждения полимеризуемых гранул), является достаточно высокой, чтобы (в случае применения к мономерным гранулам) было возможным течение мономерных гранул вверх и за пределы объема или столба.

В некоторых ситуациях может быть желательно, чтобы скорость течения в верхней части объема или столба (и через которую падают мономерные капли) была больше, чем скорость течения по всей основной длине объема или столба. Это может быть особенно в случае, когда объем или столб неводной жидкости течет вниз. Таким образом, скорость течения по всей центральной части объема или столба может составлять менее чем 90% и иногда менее чем 70% скорости течения на протяжении наивысшего участка объема или столба. Часто она составляет по меньшей мере 20% скорости через наивысший участок, например, выше 40%. Когда объем или столб неводной жидкости течет вниз, причину для более быстрого течения в верхней части объема или столба рассматривают с точки зрения тенденции мономерных капель иметь более низкую удельную плотность, чем капли, как только полимеризация значительно протекла.

Верхнюю часть сосуда следует желательным образом конструировать таким образом, чтобы, особенно когда мономер впрыскивают в неводную жидкость, сводились к минимуму эффекты завихрений и конвекции, вызывающие столкновения капель с другими каплями или генератором капель. Это обычно осуществляют более широкой верхней частью сосуда. Таким образом, вплоть до 5 или 10% верхней части сосуда может быть желательным образом шире, чем по меньшей мере 60% или по меньшей мере 70% или по меньшей мере 80% и вплоть до 90%, например, вплоть до 95% оставшейся части сосуда.

Предпочтительно в способе полимеризации в способ включают фотоинициатор, и мономерные гранулы подвергают воздействию УФ (ультрафиолетового) излучения от источника УФ, содержащего СИД. Источник УФ может содержать по меньшей мере одну светодиодную матрицу. Предпочтительно стенка или стенки сосуда содержат часть, которая дает возможность перенос УФ света, которую можно рассматривать в качестве полупрозрачной для ультрафиолетового света или прозрачной для ультрафиолетового света части, и источник света, содержащий СИД, устанавливают с внешней стороны так, чтобы УФ излучение от источника света проникало в сосуд. Можно применять комбинацию двух или более технологий инициации. Например, может быть желательно использовать комбинацию окислительно-восстановительной инициации и фотоинициации, такой как УФ инициация; или например, или окислительно-восстановительную инициацию и/или фотоинициацию в комбинации с термической инициацией.

Подходящим образом источник света может сообщаться с внешней поверхностью части, которая позволяет перемещение УФ света, которую можно рассматривать как полупрозрачную для ультрафиолетового света или прозрачную для ультрафиолетового света часть сосуда. Предпочтительно источник света устанавливают на расстоянии вплоть до 10 см от внешней полупрозрачной для ультрафиолетового света или прозрачной для ультрафиолетового света поверхности сосуда, более предпочтительно в интервале, равном 0,1 и 5,0 см. Полупрозрачную для УФ или прозрачную для УФ часть сосуда можно образовать из подходящего материала, который является по существу полупрозрачным или прозрачным к УФ свету. Например, этим материалом может быть стекло или пластик. Подходящие стеклянные материалы включают кварцевое стекло и боросиликатное стекло.

Когда источник света является, как правило, светом другой длины волны, например, видимым светом, и его применяют вместе с подходящим фотоинициатором, который является активным в указанном источнике света, например, видимом спектре, может быть желательно применять другие материалы, которые позволяют перемещение указанного источника света другой длины волны, т.е. полупрозрачного или прозрачного к указанной световой длине волны. Например, в случае света в видимом спектре может быть желательно применять, например, известково-натриевое стекло, алюмосиликатное стекло или свинцовое стекло для создания по меньшей мере части стенки сосуда.

Кроме того, другие материалы, которые можно применять для части стенки сосуда, которые позволяют прохождение актиничного излучения, включают полимерные материалы, такие как полидиметилсилоксан, поливинилиденфторид, полиметилпентен, полистирол, поливинилхлорид, все из которых могут по меньшей мере позволить прохождение достаточного количества актиничного излучения. Другие возможные материалы включают сапфир или аморфные металлы, которые являются прозрачными или полупрозрачными для некоторых длин волн актиничного излучения.

Еще более предпочтительно сосуд содержит стенку или стенки, которые содержат боросиликатное стекло. Альтернативно УФ источник света СИД можно устанавливать внутри реакционного сосуда. Например, по меньшей мере один УФ источник света СИД можно установить на внутренней стенке реакционного сосуда. Также может быть желательно, чтобы УФ источник света СИД был подвешен внутри реактора, например, от верхней части или основания реактора. Предпочтительно УФ излучения представляет УФА излучение, особенно с частотой от 340 до 380 нм, например, между 360 и 370 нм.

Интенсивность актиничного излучения, например, УФ света, может быть в интервале от 5 до 1000 мВт/см2, желательно от 10 до 1000 мВт/см2, например, в интервале от 30 до 100 мВт/см2.

Сосуд, в котором проводят способ, может быть любой традиционной формы и размера, которые позволяют мономерным гранулам опускаться через неводную жидкость так, чтобы подходящим образом образовывались не слипающиеся полимерные гранулы. Может быть желательным, чтобы у сосуда были плоская стенка или стенки, и например, сосуд содержал горизонтальное поперечное сечение, которое является треугольным, квадратным, прямоугольным или другой многоугольной формы, такой как пятиугольная, шестиугольная, семиугольная или восьмиугольная и т.д. Альтернативно, может быть желательным, чтобы сосуд имел изогнутую стенку или стенки и, например, содержал горизонтальное поперечное сечение, которое является круглым, эллиптическим или овальным и т.д.

Также может быть желательным, чтобы сосуд содержал дополнительную стенку или комплект стенок внутри границы, определенной первой стенкой или стенками. Таким образом, сосуд может содержать внешнюю стенку или стенки и внутреннюю стенку или стенки, и неводная жидкость содержится в пространстве между внешней стенкой или стенками и внутренней стенкой или стенками. Предпочтительно сосуд содержит внешнюю круглую стенку или стенки и внутреннюю круглую стенку или стенки, и в котором горизонтальное поперечное сечение ограничивает два концентрических круга с кольцевидным зазором между внутренней стенкой или стенками и внешней стенкой или стенками. В этой предпочтительной форме способа неводная жидкость содержится в кольцевидном зазоре, который ограничен внутренней стенкой или стенками и внешней стенкой или стенками. В одной форме этого предпочтительного варианта изобретения УФ источник располагается за пределами внешней стенки. В дополнительной форме УФ источник располагается за пределами внутренней стенки. В обоих вариантах УФ источник будет располагаться за пределами реакционной среды. Также может быть желательным, чтобы УФ источник располагался за пределами как внутренней стенки, так и внешней стенки. Таким образом, сосуд может содержать источник света СИД в сообщении с наружной поверхностью внешней стенки или стенок и/или внутренней стенки или стенок сосуда. Более предпочтительно по меньшей мере один светодиод устанавливают извне к внутренней стенке или стенкам и/или внешней стенке или стенкам.

Сосуд может быть любых подходящих размеров. В основном, сосуд может иметь высоту вплоть до 25 м или более, но обычно она составляет не более чем 20 м, например, вплоть до 15 м или вплоть до 10 м. Подходящим образом сосуд может иметь высоту, равную по меньшей мере 2 м, и обычно более, например по меньшей мере 3 м или по меньшей мере 5 м. Подходящим образом поперечное сечение сосуда может составлять вплоть до 5 м или более, но обычно оно составляет не более чем 3 м в диаметре. Обычно поперечное сечение сосуда должно составлять по меньшей мере 0,25 м и часто оно может составлять по меньшей мере 0,5 м, например, по меньшей мере 1,0 м или по меньшей мере 1,5 м. Когда диаметр поперечного сечения отличается от перпендикулярных плоскостей, например, в случае сосуда, который имеет прямоугольное поперечное сечение, два диаметра поперечного сечения можно, например, выбирать из любого значения внутри вышеуказанного интервала, данного по отношению к диаметру поперечного сечения. Когда сосуд состоит из двух концентрических цилиндров, диаметр поперечного сечения внутреннего цилиндра может составлять по меньшей мере 0,1 м, например, по меньшей мере 0,2 м или по меньшей мере 0,5 м. Внутренний цилиндр может иметь диаметр поперечного сечения намного больше, чем этот, при условии, что он является меньше, чем внешний концентрический цилиндр, и предоставляет достаточный объем между двумя цилиндрами, чтобы иметь возможность для проведения способа. Как правило, внутренний концентрический цилиндр может иметь диаметр поперечного сечения вплоть до 4,5 м, например, вплоть до 4 м или даже вплоть до 3,5 м, такой как не более 3 м. Подходящим образом, диаметр поперечного сечения внутреннего цилиндра может составлять между 0,5 м и 2,5 м, например, между 0,6 м и 2,0 м, такой как между 0,7 м и 1,2 м. Желательным образом, внешний концентрический цилиндр должен иметь диаметр поперечного сечения, который составляет вплоть до 3 м больше, чем диаметр поперечного сечения внутреннего цилиндра, например, вплоть до 2,5 м или вплоть до 2 м. Часто внешний концентрический цилиндр может иметь диаметр поперечного сечения, который по меньшей мере на 0,05 м больше, чем диаметр поперечного сечения внутреннего цилиндра, например, по меньшей мере на 0,1 м больше.

Способ и устройство согласно настоящему изобретению может включать в себя единичный сосуд. Тем не менее, может быть желательным использовать множество сосудов, соединенных параллельно. В подобных случаях число используемых сосудов может зависеть от количества полимерных гранул, получаемых одновременно. Например, может быть желательным использовать вплоть до 30 сосудов или более параллельно. В основном, количество сосудов может составлять вплоть до 20 или 25 сосудов, например, вплоть до 15 сосудов. Когда используют множество сосудов, количество сосудов может составлять по меньшей мере 2 или более, например, по меньшей мере 3 сосуда или по меньшей мере 5 сосудов параллельно.

Когда в устройстве согласно настоящему изобретению применяют множество сосудов (1), может быть желательно, чтобы полимерные гранулы, выгружаемые с точки выгрузки полимера всех или некоторых сосудов (1), направлялись в единичный сосуд последующей полимеризации. Тем не менее, может быть желательным, чтобы полимерные гранулы, выгружаемые из множества сосудов (1), загружались в два или более сосудов последующей полимеризации, соединенных параллельно.

Сосуд может быть сконструирован по меньшей мере из одного стойкого к коррозии материала, например, легированной стали, содержащей никель, хром, молибден, ванадий, кремний, их комбинаций, или стекла и т.д. Сосуд можно сконструировать из комбинации материалов, например, легированной стали со стеклянными участками. Кроме того, сосуд можно также покрыть с внутренней стороны подходящим материалом, таким как стекло и/или другими материалами, которые придают стойкость к коррозии или предохраняющие от обрастания свойства.

Фотоинициатор может быть любым фотоинициатором, подходящим для проведения фотополимеризации этиленненасыщенных мономеров, особенно растворимых в воде этиленненасыщенных мономеров. Подходящие инициаторы для УФ полимеризации, применяемые в соответствии с настоящим изобретением, включают одно или более из соединений, выбираемых из группы, состоящей из 2-гидрокси-2-метил-1-фенилпропан-1-она, 1 [4-(2-гидроксиэтокси)-фенил]-2-гидрокси-2-метил-1-пропан-1-она, 50% 1-гидроксициклогексилфенилкетона (IRGACURE 184), 50% бензофенона, бис(2,4,6-триметилбензоил)-фенилфосфиноксида, 40-70% сложного 2-[2 оксо-2-фенилацетоксиэтокси]-этилового эфира оксифенилуксусной кислоты, 30-60% сложного 2-[2-гидроксиэтокси]этилового эфира оксифенилуксусной кислоты, сложного метилового эфира фенилглиоксалевой кислоты, этил-2,4,6-триметилбензоилфенилфосфината, дигидрохлорида 2,2'-азобис (N,N-диметиленизобутирамидина), дигидрохлорида 2,2'-азобис(2-амидинпропана), дигидрохлорида 2,2-азобис {2-[1-(2-гидроксиэтил)-2-имидазолин-2-ил]пропана}, дигидрохлорида 2,2'-азобис(1-имино-1-пирролидино-2-этилпропана), 2,2'-азобис[2-метил-N-(2-гидроксиэтил)-пропионамида], 4,4'-азобис(4-циановалериановой кислоты), и 2,2'-азобис(2-метилпропионитрила). Предпочтительные УФ инициаторы включают азосоединения, особенно такие, которые являются растворимыми в воде. Особенно подходящим фотоинициатором является V50, который представляет собой 2,2'-азобис (2-метилпропионамидин) дигидрохлорид.

Фотоинициатор может присутствовать в неводной жидкости и/или водном мономере или смеси мономеров, но предпочтительно он присутствует только в водном мономере или смеси мономеров. Когда в неводной жидкости присутствует фотоинициатор, его можно добавлять в точке загрузки мономера или альтернативно добавлять к неводной жидкости на любой стадии до точки загрузки мономера при условии, что фотоинициатор не подвергается воздействию никакого УФ света до точки загрузки мономера. В предпочтительной форме изобретения фотоинициатор растворяют в водном мономере или смеси мономеров подходящим образом до экструзии мономера через отверстия. В основном, фотоинициатор можно включить на стадии, когда получают водный мономер или смесь мономеров, или альтернативно фотоинициатор можно добавить по мере того, как водный мономер или смесь мономеров течет по направлению к отверстиям.

Одно преимущество способа согласно настоящему изобретению по отношению к предшествующему уровню техники, особенно по отношению к способу, описанному в ЕР 952989, состоит в том, что реакция может начинаться при температуре, относительно близкой к температуре окружающей среды, или даже при пониженной температуре. Например, неводная жидкость и мономерные гранулы, содержащиеся в ней, в начале реакции могут быть при температуре ниже 30°С, предпочтительно ниже 25°С, например, ниже 20°С. Обычно температура составляет по меньшей мере -5°С и обычно по меньшей мере 0°С. Температура водного мономера, загруженного или экструдированного в неводную жидкость, может составлять между -5°С и 25°С, например, между 0°С и 20°С, такая как между 5°С и 15°С. Неводная жидкость, когда она поступает в столб, желательным образом должна иметь температуру ниже 30°С, например, ниже 20°С.

В предпочтительном варианте способа начиная способ при более низкой температуре неводной жидкости, реакция может приближаться к завершению без риска перегрева. Подходящим образом, начиная полимеризацию при относительно более низкой температуре достигаются улучшенные свойства продукта, такие как более высокая молекулярная масса полимера и улучшенная линейность (т.е. пониженная разветвленность). Способ можно проводить адиабатически или изотермически. Под адиабатически мы подразумеваем, что температура реакционной смеси поднимается по меньшей мере на 50°С и обычно по меньшей мере 60 или 70°С за время реакции. Под изотермически мы подразумеваем, что нет существенного различия температур реакционной среды за время реакции. В некоторых случаях способ может быть приблизительно между изотермическим и адиабатическим, например, повышение температуры реакционной смеси между 0 и ниже 50°С за время реакции.

Предпочтительно столб неводной жидкости ведет в нисходящем направлении к точке выгрузки, в которой гранулы собирают после того, как они достигнут неслипающегося состояния. Например, по существу не слипающаяся оболочка имеет тенденцию образовываться вокруг каждой гранулы или вся гранула будет становиться не слипающейся. Соответственно согласно времени, когда гранулы достигают точки выгрузки полимерных гранул, возможно подвергать их турбулентности и перемешиванию без значительного риска слипания между гранулами. Как упоминалось выше, скорость течения неводной жидкости имеет тенденцию ускоряться в точке выгрузки полимерных гранул, чем над ней, так как сосуд и, следовательно, столб неводной жидкости имеют тенденцию сужаться в точке выгрузки полимерных гранул. Соответственно нижняя часть столба может иметь размеры так, чтобы получать более быструю скорость течения. Например, скорость потока над нижней частью на от 3 до 20%, обычно на от 3 до 10%, от общей длины столба может больше, чем в более высоких точках в столбе, например, она может быть по меньшей мере в 1,5 раза больше скорости потока в более высоких частях столба, подходящим образом по меньшей мере вдвое и в некоторых случаях по меньшей мере в четыре или пять раз больше скорости течения в более высоких частях столба. Она может быть больше до 20 раз, но обычно не более чем в 10 раз скорости течения в более высоких частях столба.

Суспензия полимерных гранул, которые предпочтительно являются не слипающимися, которую удаляют из столба в точке выгрузки полимерных гранул, может быть суспензией полностью полимеризованных гранул, в этом случае конечные гранулы можно извлечь из нее, но, как правило, гранулы подвергаются дополнительным условиях полимеризации гранул в подходящем сосуде для полимеризации. Это может происходить в основании столба, но может происходить в любом подходящем сосуде, в который суспензию можно переместить. Перемещение можно осуществить накачиванием или просто сбрасыванием в сосуд, например, через клапан. Если в столбе следует достичь полную полимеризацию, время падения в столбе должно быть достаточно длительным, чтобы позволить это. Как правило, время падения в столбе составляет не более чем 30 минут, и тогда обычно желательна стадия последующей полимеризации. Если требуется дополнительная полимеризация, ее можно достичь поддержанием таких же условий полимеризации после удаления суспензии из столба. Альтернативно, условия полимеризации, приложенные после того, как суспензия прошла через точку выгрузки полимерных гранул, могут отличаться от условий полимеризации, используемых в столбе.

Условия последующей полимеризации, которым гранулы подвергаются на стадии последующей полимеризации (после выгрузки из сосуда), могут быть традиционными условиями, при которых суспензию гранул в неводной жидкости подвергают перемешиванию традиционным образом так, чтобы удержать гранулы в суспензии в неводной жидкости. Последующую полимеризацию можно проводить в любом подходящем сосуде для последующей полимеризации. Может быть желательно, чтобы подобный сосуд для последующей полимеризации был таким же, как сосуд, используемый в основной реакции полимеризации. Например, полимерные гранулы можно загружать в сосуд для последующей полимеризации и предоставлять им возможность течь или в восходящем, или в нисходящем направлении, через неводную жидкость по направлению к точке выгрузки гранул. В этом случае сосуд для последующей полимеризации не будет перемешиваться или размешиваться. Альтернативно может быть желательно, чтобы подобный сосуд для последующей полимеризации содержал внешние растекатели или статичные мешалки.

Предпочтительно сосуд для последующей полимеризации может представлять собой по меньшей мере один постоянно перемешиваемый корпусной реактор (CSTR). Один тип CSTR, который можно использовать, описан в WO 02/49756, в котором полимерные гранулы, диспергированные в неводной жидкости, могут поступать в столб через входное отверстие тангенциально, в котором столб содержит центральный вращающийся элемент, где дисперсию полимерных гранул подвергают условиям последующей полимеризации до загрузки через выходное отверстие тангенциально. Альтернативно в качестве сосуда для последующей полимеризации можно использовать другие типы CSTR, например, содержащие центральные мешалки или лопасти, в котором дисперсию полимерных гранул впрыскивают через один конец CSTR и подвергают условиям последующей полимеризации до выгрузки из сосуда через точку выгрузки полимерных гранул. Может быть возможно применять каскад подобных CSTR, соединенных последовательно, например, по меньшей мере 2 или по меньшей мере 3 и возможно вплоть до 10 или вплоть до 15 или более.

Один особенно подходящий тип сосуда для последующей полимеризации включает CSTR, который может быть оснащен турбинными мешалками и нагревательными рубашками. Подходящим образом, внутренняя температура может составлять, например, между 70 и 90°С в комбинации с внутренним давлением между 50 и 300 мбар, например, между 50 и 200 мбар. Когда используют каскад CSTR, соединенных последовательно, перемещение между каждым CSTR можно осуществлять сливными трубопроводами. Внутри каждого одного или более CSTR можно отгонять некоторое количество воды, содержащейся внутри полимерных гранул, и необязательно часть непрерывной фазы жидкости.

Как правило, при удалении воды из полимерных гранул в сосуде для последующей полимеризации, желательно должны получаться полимерные гранулы, которые содержат менее чем 20% остаточной воды, например, между 5 и 15% остаточной воды. Может быть желательно удалять дополнительную остаточную воду из полимерных гранул с применением других технологий, таких как выпаривание.

Условия полной полимеризации являются, как правило, такими, чтобы общий период между введением мономера в неводную жидкость и завершением полимеризации составлял между около 30 мин и 3 часов, более обычно между около 60 мин и 1,5 или 2 часами и обычно при повышенных температурах.

Способ можно проводить в способе периодического типа, но предпочтительно способ является по существу непрерывным, в результате чего существует по существу одинаковое время пребывания для всего материала, который следует полимеризовать.

Тем не менее, в некоторых случаях может быть желательно проводить способ периодически, в котором во время каждой порции непрерывно добавляют мономер до тех пор, пока весь мономер не будет добавлен, непрерывно течет неводная жидкость, пока все гранулы не упадут через нее, и окончательную полимеризацию проводят в течение достаточного времени для гарантии, что произошла полная полимеризация гранул, которые вводились последними. Предпочтительно отделение полимерных гранул осуществляют в условиях окружающей среды. Под условиями окружающей среды мы подразумеваем температуру между 15 и 30°С, например, между 15 и 25°С.

Неводную жидкость обычно необходимо продувать азотом до поступления в сосуд и удобным образом это проводят во время введения или рециркуляции неводной жидкости в столб или обратно в столб. Когда поток в восходящем направлении, неводная жидкость будет возвращаться к основанию столба, и когда поток в нисходящим направлении, неводная жидкость будет возвращаться к верхней части столба.

Извлечение полимерных гранул из полимеризационной суспензии в основном включает отделение гранул от неводной жидкости. Предпочтительно подобное извлечение также включает удаление воды до разделения полимерных гранул из неводной жидкости. Предпочтительно он также включает удаление непрореагировавшего мономера.

Предпочтительно полимерные гранулы в неводной жидкости подвергают перегонке необязательно при пониженном давлении (т.е., перегонке, которая удаляет как воду, летучий непрореагировавший мономера, так и неводную жидкость). После перегонки с понижением содержания воды, например, до ниже 10 мас % гранул, их можно затем отделять от остаточной неводной жидкости фильтрацией или центрифугированием и затем можно подвергнуть дополнительному высушиванию, например, высушиванию в псевдоожиженном слое.

Способ согласно настоящему изобретению дает возможность получать полимерные гранулы в большем количестве, чем возможно в способе, описанном в ЕР 952989. Фактически способ согласно настоящему изобретению дает возможность получать единовременно значительно более высокую концентрацию полимерных гранул. Подходящим образом, суспензия не слипающихся полимерных гранул в неводной жидкости, удаленная в точке выгрузки полимерных гранул, должна иметь концентрацию, равную по меньшей мере 10% полимерных гранул на общую массу суспензии. Желательным образом концентрация может составлять по меньшей мере 30%, 35% или даже по меньшей мере 40%. В некоторых случаях концентрация может составлять до 50%.

Способ согласно настоящему изобретению может давать возможность получать полимерные гранулы со скоростью, равной по меньшей мере 15 кг/час, предпочтительно со скоростью, равной по меньшей мере 20 кг/ч. Она может быть до 1 или 2 тонн/ч, или даже до 5 или 10 тонн/ч и например до 50 тонн/ч или более.

Мономеры, которые можно применять для получения полимерных гранул согласно изобретению, могут быть любыми из традиционно применяемых для получения растворимых в воде иди сверхабсорбирующих полимерных гранул из этиленненасыщенного материала. Мономерами являются обычно предпочтительно этиленненасыщенные мономеры и часто акриловые мономеры или винилформамид.

Этиленненасыщенные мономеры могут быть растворимыми в воде или нерастворимыми в воде этиленненасыщенными мономерами. Этиленненасыщенные мономеры можно получить химически катализируемым способом, биологически катализируемым способом или биологическим способом.

Подходящим образом, мономер или смесь мономеров может быть растворимой в воде или по меньшей мере частично гидрофильной или амфифильной. Когда мономер, каждый мономер или смесь мономеров является растворимой в воде, предпочтительно они обладают растворимостью, равной по меньшей мере 5 г в 100 мл воды при 25°С.

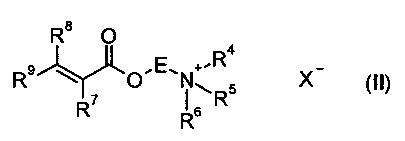

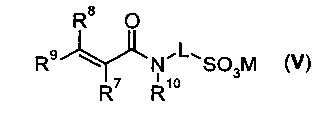

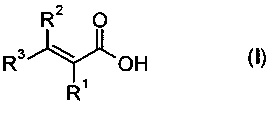

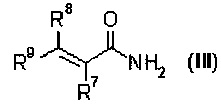

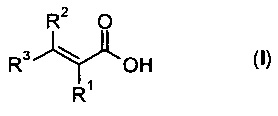

Растворимые в воде этиленненасыщенные мономера могут быть карбоновыми кислотами формулы

или их солями, в которой R1, R2 и R3 являются одинаковыми или различными и представляют собой водород, алкил, содержащий от 1 до 2 атомов углерода, карбокси или алкил, содержащий от 1 до 2 атомов углерода, замещенный карбокси,

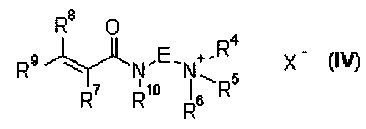

в которой R7, R8 и R9 являются одинаковыми или различными и представляют собой водород или алкил, содержащий от 1 до 2 атомов углерода, Е представляет собой алкилен, содержащий от 2 до 5 атомов углерода, R4, R5 и R6 являются одинаковыми или различными и представляют собой алкил, содержащий от 1 до 4 атомов углерода, и X является подходящим анионом,

амидами формул

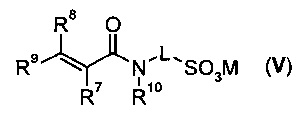

в которых R7, R8, R9, Е, R4, R5, R6 и X имеют значение, как указано выше, R10представляет собой водород или метил, L представляет собой алкилен, содержащий от 2 до 5 атомов углерода, и М является подходящим катионом,

производными винила или производными диаллиламмония.

Примерами карбоновых кислот формулы I являются акриловая кислота, метакриловая кислота, кротоновая кислота, итаконовая кислота, малеиновая кислота и фумаровая кислота. Их соли могут быть их солями аммония или щелочных металлов. Примерами щелочных металлов являются натрий и калий.

Алкилом, содержащим от 1 до 2 атомов углерода, может быть метил или этил. Примерами алкилена, содержащего от 2 до 5 атомов углерода, являются этилен, триметилен, пропилен, 2-метилпропилен, тетраметилен, этилэтилен и пентаметилен. Примерами алкила, содержащего от 1 до 4 атомов углерода, являются метил, этил, пропил, изопропил и бутил, изобутил, втор-бутип и трет-бутил. Примерами подходящих анионов являются галогенид, сульфат и алкилсульфат, содержащий от 1 до 4 атомов углерода. Примером алкил сульфата, содержащего от 1 до 4 атомов углерода, является метилсульфат. Примерами галогенида являются бромид и хлорид. Предпочтительным галогенидом является хлорид. Примерами подходящих катионов являются водород, аммоний и щелочной металл.

Примерами сложных эфиров формулы II являются четвертичная соль диметиламиноэтилакрилатметилхлорида, четвертичная соль диэтиламиноэтилакрилатэтилхлорида и четвертичная соль диметиламиноэтилметакрилатметилхлорида.

Примерами амидов формул III, IV или V являются акриламид, метакриламид, кротонамид, четвертичная соль диметиламиноэтилакриламидметилхлорида, четвертичная соль диэтиламиноэтилакриламидэтилхлорида, четвертичная соль диметиламиноэтилметакриламидметилхлорида и 2-акриламидо-2-метилпропансульфоновая кислота.

Примерами виниловых производных являются винилфосфиновая кислота или винилсульфоновая кислота и их соли, такие как их соли аммония или щелочных металлов, N-винилформамид, N-винилпирролидинон и 1-винилимидазол.

Примером производного диаллиламмония является хлорид диаллилдиметиламмония.