Способ управления потоком рециркуляционного газа с использованием эжектора для охлаждения типового процесса - RU2733769C1

Код документа: RU2733769C1

Чертежи

Описание

Область применения изобретения

Настоящее изобретение относится к способу подготовки газового охлаждающего агента для непосредственного охлаждения типового процесса при фиксированной тепловой нагрузке с его нормальной рабочей температуры (например, 300°F) до более низкой температуры (например, 100°F) с целью обеспечения возможности выполнения технического обслуживания или иных нестандартных работ с указанным типовым процессом. В частности, типовой процесс охлаждают с помощью текучей среды, которую формируют путем обеспечения и смешивания холодной текучей среды с частью продуктового газа из типового процесса. Холодную текучую среду используют в качестве движущей силы для немеханического насоса, который применяют для рециркулирования части продуктового газа из типового процесса. Продуктовый газ объединяют с холодной текучей средой для создания охлаждающего потока, который направляют в типовой процесс с целью его охлаждения при помощи теплообмена с непосредственным контактом сред.

Описание уровня техники

Оборудование, используемое в типовых процессах с повышенной температурой, например, наблюдаемых в химической и нефтехимической обработке, подвергают регламентному техническому обслуживанию, которому иногда предшествует этап охлаждения, на котором оборудование охлаждают до температуры ниже температуры типовых процессов. Специалистам в данной области понятно, что используемый в настоящем документе термин «типовой процесс» относится к любой части одноэтапного или многоэтапного процесса, связанного с физическим или химическим изменением материала. В число примеров типового процесса входят разделение, очистка, смешивание, реагирование, выработка энергии, теплообмен и другие этапы синтезирования, хранения и анализа. Оборудование и его составляющие в этом низкотемпературном состоянии считаются «нерабочими» или отключенными, поскольку это состояние не способствует нормальным процессам. Охлажденное состояние оборудования подавляет любую активность компонентов и обеспечивает возможность безопасного входа в систему, манипулирования с компонентами и заменены их и/или иных работ по техническому обслуживанию. Охлаждение оборудования может быть критически важным этапом для возврата оборудования в рабочий поток как можно быстрее, так как оно может задержать любое последующее техническое обслуживание. Например, катализатор, используемый в процессах нефтеперерабатывающего завода, таких как гидроочистка, гидрокрекинг, риформинг и восстановление, требует частой замены из-за деактивации слоев катализатора с течением времени. Перед заменой катализатора оборудование типового процесса должно быть охлаждено до температур окружающей среды. При высоких рабочих температурах, обычно используемых в процессах перегонки (температуры могут быть в диапазоне от 300°F до свыше 1000°F), это может зачастую приводить к затруднениями в процессе технического обслуживания и возвращения в эксплуатацию при данном количестве катализатора и размере (и массе) оборудования.

Заказчики с имеющимися возможностями охлаждения (т.е. с возможностью отведения тепла), могут быть в состоянии снижать температуру до определенной точки, прежде чем отведение тепла (т.е. скорость снижения температуры типового процесса) становится более трудным. Как понятно специалистам в данной области, принудительное или ускоренное охлаждение представляет собой процесс добавления холодного инертного газа в поток технологического газа для стимулирования более быстрого охлаждения. Холодный газ улучшает теплопередачу за счет повышения доступного охлаждения и увеличения разницы между температурами охлаждающего агента и оборудования типового процесса. Улучшенная теплопередача сокращает общее время технического обслуживания и возвращения в эксплуатацию и позволяет быстрее возвращать оборудование в рабочий поток. В число инертных газов, используемых в принудительном охлаждении, могут входить азот, аргон, двуокись углерода или гелий, но, как правило, предпочтение отдают азоту из-за его низкой стоимости. Газ также помогает создавать инертную среду для компонентов, которые могут реагировать с горючими веществами, кислородом или другими реактивными текучими средами.

Введение охлаждающего газа осуществляют двумя путями в зависимости от существующего оборудования, используемого в типовом процессе. Наиболее распространенным способом является использование «прямоточного» процесса, где газ пропускают непосредственно через оборудование типового процесса при целевой температуре (от около -50° до 300°F), причем после одного прохода весь введенный газ выводят из системы. Прямоточный процесс наиболее прост в эксплуатации, однако осуществляется с наибольшим использованием охлаждающего агента, что приводит к увеличению расходов и потенциальным ограничениям потока из-за выбросов. Если предприятие сжигает в факеле поток отходов, эти ограничения потока поддерживают эффективность сжигания в факельной системе, тем самым ограничивая количество инертного газа, которое может быть выпущено из типового процесса и отведено в факел в любой момент времени. Факельная система - это всего лишь один из нескольких вариантов окончательного сброса газа. Потоки отходов могут быть направлены в установки для улавливания паров, термоокислители или другие устройства для борьбы с загрязнением окружающей среды, для которых может потребоваться манипулирование дополнительными потоками в результате введения охлаждающего агента.

В альтернативном варианте осуществления для достижения ускоренного охлаждения технологические газы могут смешивать с криогенными текучими средами (жидкостями или газом при температуре от около -452°F до 50°F). Сочетание горячих текучих сред системы с криогенными температурами позволяет технологическому газу достигать требуемой целевой температуры (от около -50°F до 300°F) перед входом в типовой процесс. Возможно использование специализированного оборудования для смешивания криогенного газа с потоком технологического газа по мере его рециркулирования через типовой процесс. Газовые контуры непрерывно охлаждают оборудование типового процесса, причем часть газа сбрасывают для смещения вводимого газа. Благодаря тому, что требуются пониженные скорости введения газа (достигающие той же самой требуемой целевой температуры), данный способ приводит к улучшению скоростей охлаждения и сокращению расходов.

Возможность использования на практике смешивания криогенного газа с существующим потоком технологического газа зависит от рециркуляционного компрессора, части оборудования, используемой для циркуляции технологического газа через типовой процесс. В данном случае рециркуляционный компрессор рассматривается как обязательный для обычных процессов, где рециркулирование текучих сред требуется для производства в целом. В некоторых ситуациях возможна также установка на постоянной основе вспомогательного оборудования, используемого для охлаждения. Поэтому данный способ не применяют к процессам, в которых рециркуляционный процессор отсутствует или его невозможно использовать, и в них может быть использовано только прямоточное принудительное охлаждение. Эти системы могли бы быть приспособлены для использования охлаждения криогенным газом при наличии пригодного для этого рециркуляционного компрессора.

Davis (патент США №4,430,865) описывает способ охлаждения криогенного газа. Для рециркулирования потока охлаждающего газа в этом процессе используют ранее существовавший рециркуляционный компрессор, предоставляемый предприятием, осуществляющим типовой процесс. На нефтегазовых перерабатывающих заводах для рециркулирования потока технологического газа чаще всего используют поршневой или центробежный компрессор. Без этого существенного элемента оборудования или аналогичного устройства, специально установленного для использования во время охлаждения, нефтеперерабатывающие компании не смогут применять данный способ охлаждения.

Для преодоления недостатков данного уровня техники настоящее изобретение представляет собой улучшение способа прямоточного охлаждения криогенным газом, который описывает Davis, в качестве механизма реализации для типового процесса, не имеющего необходимого насосного оборудования. В процессе по настоящему изобретению используют эжектор, тип насоса, который использует энергию давления рабочей текучей среды (или текучей среды, которая сообщает движение), преобразованную в кинетическую энергию, создающую зону всасывания в корпусе эжектора. Эжектор используют для циркуляции технологического потока при введении охлаждающего газа в типовой процесс. Для способа, который описывает Davis, может также потребоваться статический смесительный элемент, способствующий хорошему перемешиванию криогенной текучей среды и потока технологического газа, тогда как применение эжектора в настоящем изобретении обеспечивает находящуюся в корпусе зону сильного перемешивания, где поток технологического газа и криогенная жидкость тщательно перемешиваются.

Эжекторы ранее использовали применительно к охлаждению, как описали Martinez (патент США №7,608,129) и Cheng et al. (патент США №6,622,496). В этих документах эжектор используют для охлаждения при непрерывной тепловой нагрузке, где тепло постоянно добавляют в технологический поток. Системы охлаждения выполнены с возможностью управления температурой типового процесса на основе тепла, добавляемого в систему. Текучие среды, которые находятся в непосредственном контакте с внутренней частью (и доступны для технологического потока) типового процесса, должны быть «совместимыми с процессом», это означает, что текучая среда не нарушает типовой процесс. Несовместимые текучие среды - это текучие среды, которые реагируют с продуктами процесса, могут препятствовать реакционной способности или обеспечивают излишнее или недостаточное охлаждение. Такой тип управления теплом отличается от изложенного изобретения, так как оборудование предусматривает отключение и техническое обслуживание. Предполагается, что типовой процесс имеет предварительно назначенную или «фиксированную» тепловую нагрузку, т.е. операции уже завершены и в систему больше не добавляют тепла. Охлаждающая текучая среда может быть также несовместима с условиями процесса и может быть выбрана на основе потребностей в отключении, таких как приведение в инертное состояние среды системы. Поэтому реализация изобретения и управление им осуществляются таким образом, который приводит в состояние отключения.

Другие цели и аспекты настоящего изобретения будут очевидны специалисту в данной области при ознакомлении с прилагаемыми описанием, чертежами и формулой изобретения.

Изложение сущности изобретения

В настоящем изобретении описаны способ и соответствующая система для непосредственного охлаждения типового процесса при фиксированной тепловой нагрузке от повышенной температуры до более низкой температуры, причем типовой процесс охлаждают с помощью охлаждающей текучей среды, которую формируют путем обеспечения источника продуктового газа из типового процесса, используя немеханический насос для объединения указанной испаренной текучей среды и части продукта типового процесса для создания охлаждающего потока; и пропуская охлаждающий поток через типовой процесс для охлаждения его при помощи теплообмена с непосредственным контактом сред. Таким образом, температуру объединенной текучей среды регулируют путем повышения или снижения температуры криогенной текучей среды, выходящей из испарителя, и манипулирования соотношением продуктового газа типового процесса, смешиваемого с криогенной текучей средой. Испаренная текучая среда может обеспечиваться испарением криогенной жидкости, подаваемой из резервуара, или непосредственным обеспечением потока охлажденного пара, например из источника по трубопроводу.

В соответствии с одним аспектом изобретения предложен способ непосредственного охлаждения типового процесса при фиксированной тепловой нагрузке до более низкой температуры, в котором типовой процесс охлаждают с помощью охлаждающего потока, направляемого из немеханического насоса, где охлаждающий поток представляет собой сочетание потока испаренной рабочей текучей среды с по меньшей мере частью потока продуктового газа из типового процесса. Способ включает:

a. циркуляцию части продукта типового процесса, имеющего температуру в диапазоне примерно 50-500°F, с помощью немеханического насоса, где испаренную текучую среду обеспечивают в качестве движущей силы;

b. обеспечение потока испаренной рабочей текучей среды в немеханический насос при температуре в диапазоне от около -452°F до около 50°F;

c. объединение продукта типового процесса и испаренной рабочей текучей среды в указанном немеханическом насосе, причем объединенный поток имеет температуру в диапазоне от около -50°F до около 300°F;

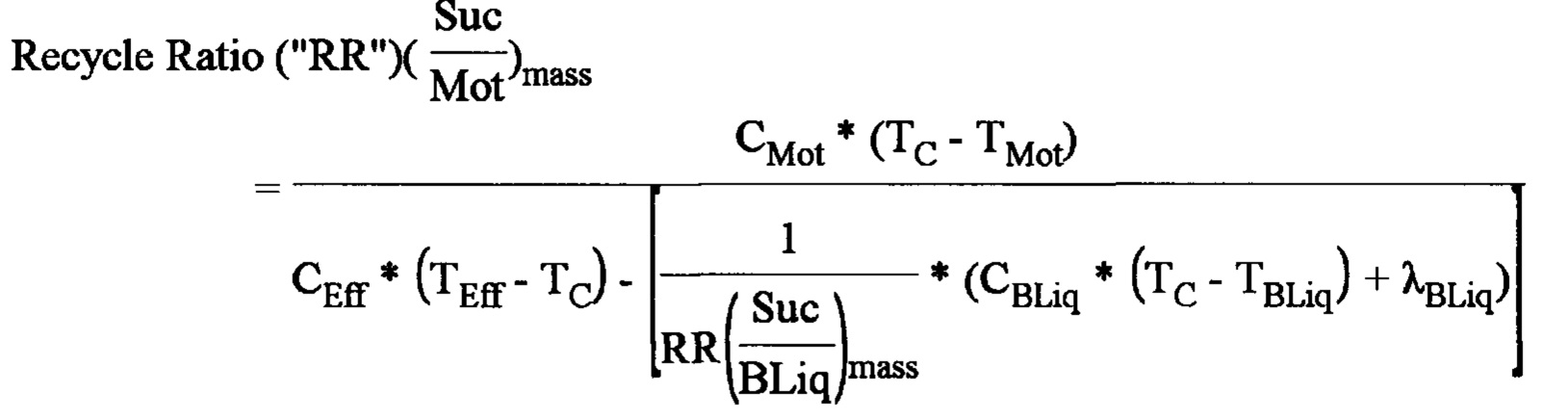

d. коррекцию отношения массовых расходов продуктового потока типового процесса к потоку испаренной рабочей текучей среды, объединенных в немеханическом насосе, где отношение определяется выражением:

Recycle Ratiomass - отношение массового расхода продукта к массовому расходу испаренной рабочей текучей среды;

CMot - удельная теплоемкость испаренной рабочей текучей среды;

CEff - удельная теплоемкость продуктового потока типового процесса, входящего в немеханический насос;

TC - температура объединенной текучей среды или целевая температура потока газа, выходящего из немеханического насоса;

TMot - температура испаренной рабочей текучей среды в соответствии с выбором оператора;

TEff - температура продуктового потока типового процесса, входящего в немеханический насос.

В соответствии с другим аспектом изобретения предложен способ непосредственного охлаждения типового процесса при фиксированной тепловой нагрузке до более низкой температуры, в котором типовой процесс охлаждают с помощью охлаждающего потока, направляемого из немеханического насоса, где охлаждающий поток представляет собой сочетание потока испаренной рабочей текучей среды с по меньшей мере частью потока продуктового газа из типового процесса. Способ включает:

a. циркуляцию части продукта типового процесса, имеющего температуру в диапазоне примерно 50-500°F, с помощью немеханического насоса, где испаренную текучую среду обеспечивают в качестве движущей силы;

b. обеспечение потока испаренной рабочей текучей среды в немеханический насос при температуре в диапазоне от около -452°F до около 50°F;

c. объединение продукта типового процесса и испаренной рабочей текучей среды в указанном немеханическом насосе, причем объединенный поток имеет температуру в диапазоне от около -50°F до около 300°F;

d. коррекцию температуры испаренной рабочей текучей среды, подлежащей объединению с продуктовым потоком типового процесса в немеханическом насосе, где температура определяется выражением:

где

Recycle Ratiomass - отношение массового расхода продукта к массовому расходу испаренной рабочей текучей среды в соответствии с выбором оператора;

CMot - удельная теплоемкость испаренной рабочей текучей среды;

CEff - удельная теплоемкость продуктового потока типового процесса, входящего в немеханический насос;

TC - температура объединенной текучей среды или целевая температура потока газа, выходящего из немеханического насоса;

TMot - температура испаренной рабочей текучей среды;

TEff - температура продуктового потока типового процесса, входящего в немеханический насос.

В соответствии с еще одним аспектом изобретения предложен способ непосредственного охлаждения типового процесса при фиксированной тепловой нагрузке до более низкой температуры, в котором типовой процесс охлаждают с помощью охлаждающего потока, направляемого из немеханического насоса, где охлаждающий поток представляет собой сочетание потока испаренной текучей среды с по меньшей мере частью потока продуктового газа из типового процесса. Способ включает:

a. циркуляцию части продукта типового процесса, имеющего температуру в диапазоне примерно 50-500°F, с помощью немеханического насоса, где поток испаренной текучей среды обеспечивают в качестве движущей силы;

b. обеспечение потока рабочей текучей среды в немеханический насос при температуре в диапазоне от около -452°F до около 0°F;

c. объединение продукта типового процесса и рабочей текучей среды в указанном немеханическом насосе, причем объединенный поток, имеющий температуру в диапазоне от около 50°F до около 300°F, вводят в трубопроводную систему;

d. обеспечение промышленного газа, сжиженного при температуре в диапазоне от около -452°F до около 0°F, и объединение этой жидкости с входным продуктовым потоком типового процесса струйного компрессора или со смесью продукта типового процесса и выходным потоком рабочей текучей среды струйного компрессора;

e. коррекцию отношения массовых расходов продуктового потока типового процесса к потоку испаренной рабочей текучей среды, объединенных в немеханическом насосе, где отношение определяется выражением:

CMot - удельная теплоемкость рабочей текучей среды;

CEff - удельная теплоемкость продуктового потока типового процесса, входящего в немеханический насос;

CBLiq - удельная теплоемкость жидкости, обходящей испаритель и струйный компрессор;

TC - температура объединенной текучей среды или целевая температура потока газа, выходящего из немеханического насоса;

TMot - температура рабочей текучей среды в соответствии с выбором оператора;

TEff - температура продуктового потока типового процесса, входящего в немеханический насос;

TBLiq - температура жидкости, обходящей испаритель и струйный компрессор;

λBLiq - удельная скрытая теплота испарения жидкости, обходящей испаритель и струйный компрессор.

В соответствии с еще одним аспектом изобретения предложен способ непосредственного охлаждения типового процесса при фиксированной тепловой нагрузке до более низкой температуры, в котором типовой процесс охлаждают с помощью охлаждающего потока, направляемого из немеханического насоса, где охлаждающий поток представляет собой сочетание потока испаренной текучей среды с по меньшей мере частью потока продуктового газа из типового процесса. Способ включает:

a. циркуляцию части продукта типового процесса, имеющего температуру в диапазоне примерно 50-500°F, с помощью немеханического насоса, где поток испаренной текучей среды обеспечивают в качестве движущей силы;

b. обеспечение потока рабочей текучей среды в немеханический насос при температуре в диапазоне от около -452°F до около 0°F;

c. объединение продукта типового процесса и рабочей текучей среды в указанном немеханическом насосе, причем объединенный поток, имеющий температуру в диапазоне от около 50°F до около 300°F, вводят в трубопроводную систему;

d. обеспечение промышленного газа, сжиженного при температуре в диапазоне от около -452°F до около 0 F, и объединение этой жидкости с входным продуктовым потоком типового процесса струйного компрессора или со смесью продукта типового процесса и выходным потоком рабочей текучей среды струйного компрессора;

e. коррекцию температуры испаренной рабочей текучей среды, подлежащей объединению с продуктовым потоком типового процесса в немеханическом насосе, где температура определяется выражением:

CMot - удельная теплоемкость рабочей текучей среды;

CEff - удельная теплоемкость продуктового потока типового процесса, входящего в немеханический насос;

CBLiq - удельная теплоемкость жидкости, обходящей испаритель и струйный компрессор;

TC - температура объединенной текучей среды или целевая температура потока газа, выходящего из немеханического насоса;

TMot - температура рабочей текучей среды;

TEff - температура продуктового потока типового процесса, входящего в немеханический насос;

TBLiq - температура жидкости, обходящей испаритель и струйный компрессор;

λBLiq - удельная скрытая теплота испарения жидкости, обходящей испаритель и струйный компрессор.

Краткое описание графических материалов

Цели и преимущества изобретения будут лучше понятны из приведенного ниже подробного описания предпочтительных вариантов его осуществления в сочетании с прилагаемыми фигурами, на которых аналогичные номера везде обозначают одинаковые детали.

На Фиг. 1 приведено схематическое представление процесса, применяемого при охлаждении, где криогенную насосную систему используют для обеспечения холодного газа, смешанного с продуктом из типового процесса, с целью охлаждения типового процесса.

На Фиг. 2 приведен пример процесса, где изображенную на Фиг. 1 систему используют для сокращения потребления охлаждающего газа за счет циркуляции 50% полного потока.

На Фиг. 3 приведен пример процесса, где изображенную на Фиг. 1 систему используют для сокращения времени охлаждения типового процесса на 50% за счет удвоения расхода охлаждающего агента в типовом процессе.

На Фиг. 4 приведено схематическое представление другого варианта осуществления процесса изобретения, изображенного на Фиг. 1, где используют добавление обхода жидкости для дальнейшего охлаждения подаваемого охлаждающего агента после того, как он был смешан с продуктом типового процесса.

На Фиг. 5 приведен пример процесса, где изображенную на Фиг. 4 систему используют для сокращения потребления охлаждающего газа за счет циркуляции 63% полного потока.

Подробное описание изобретения

Чтобы сделать возможным использование криогенной текучей среды (обеспечиваемой в паровой или жидкой форме) и улучшить эффективность охлаждения в период технического обслуживания и возвращения в эксплуатацию, в изобретении использован процесс рециркуляции, установленный на системе типового процесса, предназначенный для временного охлаждения типового процесса. Он включает охлаждение множества типовых процессов, сконфигурированных параллельно или последовательно, или охлаждение множества секций одного и того же типового процесса одновременно, где поток направляют во множество входных точек в одном и том же типовом процессе. Процесс рециркуляции включает струйный компрессор и связанные трубки, и клапаны для управления потоком газов в устройстве. Специалистам в данной области будет понятно, что струйный компрессор, который используют в данном документе, может быть эжектором, струйным насосом, эдуктором или иным насосом типа Вентури. Струйный компрессор используют для регулирования и смешивания теплых продуктовых газов типового процесса с холодным (от -452°F до 50°F) газом для достижения целевых температуры газа и расхода газа.

Струйный компрессор - это тип эжектора, который использует струю газа под высоким давлением (рабочая среда) для захвата потока газа под низким давлением (всасывание). Эти два потока смешивают и выпускают под промежуточным давлением. По мере прохождения газа через суживающееся сопло струйного компрессора потенциальная энергия преобразуется в кинетическую энергию, приводящую к высокоскоростному струйному потоку. Это изменение энергии приводит к локализованному снижению статического давления, которое создает разрежение в корпусе струйного компрессора. Разрежение позволяет втягивать газ в струйный компрессор и увлекать его рабочей текучей средой. Струйный компрессор используется для двух целей: смешивание текучих сред внутри корпуса, а также втягивание материала в текучую среду для обеспечения однородного смешивания. Управление конечной температурой газа в значительной степени зависит от взаимосвязи рабочего потока (т.е. входящего потока газа под высоким давлением в струйный компрессор) с захватываемым потоком всасывания (т.е. продуктовым газом типового процесса). Специализированные высокопоточные газовые насосные установки высокого давления служат в качестве источника потенциальной энергии и питающего или рабочего потока в струйный компрессор.

Система 1, изображенная на Фиг. 1, содержит различные трубки, клапаны и контрольно-измерительные приборы, используемые для регулирования потока в струйный компрессор. Систему 1 используют для подготовки и введения газового охлаждающего агента для охлаждения системы 300 типового процесса и ее составляющих, таких как катализаторы, сосуды и трубки, от повышенной температуры (от около 300°F до 500°F) до температуры окружающей среды (ниже 100°F). В данном сценарии оператора сначала охлаждает систему 300 типового процесса с рабочей температуры (например, от 1000°F до 400°F) с помощью ранее существующего охлаждающего оборудования 307 (например, холодильной установки или теплообменника, не показаны на Фиг. 1) до точки, в которой их скорости охлаждения начинают линейно снижаться или сокращаться (например, ниже около 300°F). Система 1 обеспечивает охлаждение для поддержания или улучшения скоростей охлаждения (например, ниже 300°F). Как правило, температуры текучей среды, входящей в типовой процесс 302, регулируют до некоторой разницы по сравнению с текущей температурой типового процесса 302 или до минимальной рабочей температуры в диапазоне от -50°F до 65°F. В частности, система 1 содержит три секции, сообщающиеся по текучей среде: насосную установку 100 криогенного газа, модуль 200 введения и рециркулирования и целевую систему 300 типового процесса, включая целевой процесс 302.

Насосная установка 100 криогенного газа обеспечивает охлаждающий агент в виде холодного газа (от -452°F до 50°F, от 14,7 до 2000 фунтов на кв. дюйм) (или сжиженного при температуре от -452 до 50°F) со скоростью около от 1000 до 5000000 скх/ч и действует в качестве основного источника давления, потока и движущей силы для модуля 200 введения и рециркулирования (иногда называемого также «модулем IAR»). Криогенный сосуд 101 для хранения обеспечивает поток жидкости в насос 102, который подают в нагреватель/теплообменник 103, испаряющий жидкость. В данном примере осуществления насос 102 представляет собой криогенный жидкостный насос, но могут быть использованы другие подобные насосы. После испарения газообразную текучую среду направляют в систему 200 введения и рециркулирования по линиям 104. Температурой газового потока, входящего в модуль 200 введения и рециркулирования, управляют с помощью бортовой системы управления (не показана), регулирующей ввод тепла в испаритель 103.

Модуль 200 введения и рециркулирования содержит различные трубки, клапаны и контрольно-измерительные приборы, используемые для регулирования потока в струйный компрессор или множество струйных компрессоров 206 и следующую далее по направлению потока систему 300 типового процесса. Холодный газ (в диапазоне от около -452°F до 50°F, от 14,7 до 2000 фунтов на кв. дюйм) из насосной установки 102 входит в модуль 201 IAR и направляется либо через струйный компрессор 206, где он доводится до нужного состояния (от около -50°F до 100°F или температуры типового процесса -ΔT, от 14,7 до 1000 фунтов на кв. дюйм) с помощью горячего продуктового потока 306 (от 50°F до 500°F, от 14,7 до 1000 фунтов на кв. дюйм), поступающего из типового процесса 302 или обходящего вокруг струйного компрессора в виде потока 204 для обеспечения «чистого» охлаждающего агента в типовой процесс в ситуации, когда систему 1 продувают или приводят в инертное состояние. Горячий продуктовый поток 306 закачивают в струйный компрессор при скорости от около 1000 до 5000000 скх/ч. Введением в струйный компрессор или обходом вокруг него управляют с помощью расположенных выше по направлению потока управляющих клапанов 202/203 движения и/или обхода.

В альтернативном варианте осуществления может быть использован рециркуляционный компрессор, циркулирующий поток между входом типового процесса 301 и выходом 306. В данном сценарии, если рециркуляционный компрессор не обладает достаточно большой емкостью потока для охлаждения, может быть использован модуль 200 IAR, который может совместно использовать соединения с другими технологическими потоками, не предназначенными для охлаждения, или может испытывать затруднения при перекачке пара охлаждающего агента. Модуль 200 IAR будет использоваться для обеспечения дополнительных возможностей рециркуляции системы 300 типового процесса или полной их замены.

Затем поток 210 направляют в систему 300 типового процесса по линиям 212 и 301, где он охлаждает технологическое оборудование 302 типового процесса. Запорный клапан 211 используется для блокирования потока охлаждающего агента, направляющегося к технологическому оборудованию типового процесса 302. Подогретый поток 303 выходит из типового процесса отправляется в систему удаления отходов, такую как факельный ствол по вытяжной линии 305, либо рециркулируют обратно в качестве горячего продуктового потока 306 в струйный компрессор 206, где его используют для приведения в нужное состояние потока 205 холодного газа. Клапан 304 управления противодавлением используется для регулирования давления в технологическом оборудовании типового процесса 302 во время процесса, позволяя только определенной части газа выйти из контура и направиться в систему удаления отходов. Горячий продуктовый поток 306 входит в блок 200 IAR, где он дросселируется с помощью регулирующего клапана и поступает в струйный компрессор 206. Управляющий клапан 208 используется для ограничения потока, входящего в блок 200 IAR, так что выходящий по линии 210 газ находится при заданной температуре.

В системе 1 конечной температурой охлаждающей текучей среды, отправляемой в типовой процесс, управляют с помощью двух переменных, а именно: температуры рабочего потока 205, входящего в струйный компрессор 206, который управляется испарителем 103, или отношения потока всасывания горячего продуктового потока 306 к рабочему потоку 205 пара. Управление отношением осуществляют управляющими клапанами потока на стороне 208 всасывания и рабочей стороне 205, а также с помощью жидкостного насоса 102. Например, в случае газообразного азота коэффициент рециркуляции вряд ли превысит значение 3, поскольку рабочая температура, необходимая для работы в данных условиях, будет достаточной для того, чтобы текучая среда находилась в жидкой фазе, а не в газообразной. Жидкость, поступающая в струйный компрессор, скорее всего, приведет к плохим характеристикам насоса или может повредить насос.

Как указано выше, система типового процесса может содержать ранее существовавшее ранее холодильное оборудование, используемое для охлаждения технологического потока при обычной эксплуатации. Данное оборудование вполне могло быть использовано в операциях охлаждения для типового процесса 302. Охлаждающее оборудование может быть использовано, если оно находится на входе 301 или на выходе 306 типового процесса 302 в соответствии с маршрутом охлаждающего потока.

Для удаления любых конденсатов/жидкостей, выделенных из типового процесса (вода или углеводород), частиц, которые образовались в результате дробления материала внутри типового процесса, или удаления различных

агрессивных/токсичных/воспламеняющихся компонентов газа, таких как сульфид водорода, SOx, NOx, угарный газ и т.д., может быть использован скруббер, расположенный на выходе 306 типового процесса 302.

В соответствии с примером осуществления изобретения для определения отношения массового расхода продуктового потока 306 типового процесса к массовому расходу паров криогенного вещества/рабочего потока 205, объединенных внутри струйного компрессора 206, используют взаимосвязь между отношением потока всасывания с рабочим потоком, температуру технологического потока, температуру рабочего потока и температуру объединенного потока или целевую температуру. Взаимосвязь следующая:

CMot - удельная теплоемкость криогенной или рабочей текучей среды.

CEff - удельная теплоемкость продуктового потока типового процесса, входящего в немеханический насос/струйный компрессор.

TC - температура объединенной текучей среды или целевая температура потока газа, выходящего из немеханического насоса.

TMot - температура криогенной или рабочей текучей среды.

TEff - температура продуктового потока типового процесса, входящего в немеханический насос.

Выбранная температура объединенной текучей среды TC определяется рядом факторов, в том числе максимальной температурой в любой точке типового процесса ТСМАХ, максимальной допустимой разностью температур между любыми двумя точками в типовом процессе (обычно между температурой объединенной текучей среды и максимальной температурой типового процесса) ΔTC и минимальной рабочей температурой TCMIN (самая низкая допустимая температура объединенной текучей среды может быть, как правило, чуть выше точки замерзания воды). ΔTC обычно является заданным значением разности температур, ограничивающим уровень теплового сжатия внутри системы типового процесса. Этот градиент защищает трубопровод, сосуды и т.д. от воздействия слишком большого теплового напряжения, которое возникает в результате охлаждения системы и потенциально может повредить оборудование. Логика, используемая для описания этой взаимосвязи, следующая:

1) если TCMAX - TCMIN>ΔTC, то TC=ТСМАХ - ΔTC;

2) если ТСМАХ - TCMIN<ΔTC, то TC=TCMIN.

Например, если максимальная температура в любой точке типового процесса ТСМАХ составляет 300°F, максимальная допустимая разность температур между любыми двумя точками в типовом процессе ΔTC составляет 200°F, а минимальная рабочая температура TCMIN составляет 30°F, то будет определено следующее:

1) 300°F - 30°F=270°F, что больше ΔTC, составляющей 200°F, поэтому TC=300°F - 200°F=100°F

В данном сценарии определение коэффициента рециркуляции

Аналогичным образом оператор может предпочесть определять рабочую температуру TMot и управлять ею путем ввода установленного коэффициента рециркуляции

Процесс может осуществляться с помощью подвижного модуля, предоставляемого поставщиком услуг, установленного на постоянной основе приспособления или их сочетания (например, установленного на постоянной основе жесткого трубопровода вместе со струйным компрессором, доставленным на участок).

Если оператор в состоянии рециркулировать газы внутри системы типового процесса и использует на практике охлаждение криогенным газом, как предусмотрено в настоящем изобретении, это позволяет получить два возможных преимущества: 1) улучшение расхода газа в пределах типового процесса при сохранении или улучшении выбросов или 2) сокращение потребления газа, требуемого для достижения охлаждения. Следующие фигуры показывают пример реактора, используемого для иллюстрации обоих преимуществ. Данные эмпирические, и фигуры изображают моделированное охлаждение.

Типовой процесс разработан на основе следующих допущений. Типовой процесс представляет собой реактор, содержащий каталитический материал. Учитывают исключительно охлаждение каталитического материала и массы реактора, а соответствующего трубопровода, клапанов и т.д. не учитывают. Сначала систему реактора подвергают циклу продувки, в котором весь объем реактора вытесняют азотом. Этап продувки аналогичен по действию «прямоточному» охлаждению, описанному выше, в соответствии с предшествующим уровнем техники.

На Фиг. 2 показан сценарий, в котором после завершения стадии продувки потребление азота сокращается на около 50% за счет рециркуляции существующих газов реактора. В данном случае расход вводимого газа уменьшают на половину, чтобы учесть рециркулированный газ, поддерживающий общий расход 230000 станд. куб. футов/ч через реактор. Вводимый криогенный газообразный азот смешивают с рециркулированным технологическим потоком для достижения надлежащей температуры на выходе. Струйный компрессор работает при коэффициенте рециркуляции всасывания/движения около 1,0. Показанное здесь преимущество состоит в сокращении использования азота при сохранении такого же расхода через реактор и, следовательно, такого же времени для достижения охлаждения. Так как часть газа рециркулируют, а не удаляют, сокращается количество инертного газа, направляемого в факел, что потенциально освобождает производственные мощности факела для других действий по продувке.

На Фиг. 3 показан альтернативный процесс, где поддерживают расход вводимого газа (230000 станд. куб. футов/ч), удваивая общий расход газов в реакторе после начала рециркуляции (т.е. общий расход составляет 460000 станд. куб. футов/ч). В данном случае явным преимуществом является сэкономленное время. После начала рециркуляции время охлаждения сокращают на половину за счет удвоения расхода через реактор. Другое преимущество состоит в том, что значение BTU газа, направляемого в факел, сохраняется при переходе от очистки к рециркуляции.

Согласно оценкам, сокращение потребления азота с помощью настоящего изобретения доходит до 2/3 (в зависимости от рабочих характеристик струйного компрессора), благодаря чему данный способ экономичнее и лучше с точки зрения выбросов от факела. Как было указано, настоящее изобретение делает возможным принудительное охлаждение криогенным азотом. Данное изобретение является первым в своем роде, расширяющим возможные типовые процессы для охлаждения криогенным газом.

Альтернативный пример осуществления изображен на Фиг. 4. Система 2 содержит жидкостный обходной канал 405, который направляет жидкость, подаваемую перед испарителем 403, для добавления дополнительной охлаждающей способности в технологический поток 512. Хотя на Фиг. 4 изображен участок обхода жидкости, направляемой в испаритель 403, в альтернативном варианте осуществления может быть использован отдельный сосуд для хранения жидкости (и насос). Аналогично системе 1, изображенной на Фиг. 1, систему 2 используют для подготовки и введения газового охлаждающего агента для охлаждения типового процесса 602 и его составляющих, таких как катализаторы, сосуды и трубки, от повышенной температуры (от 300°F до 500°F) до температуры окружающей среды (ниже 100°F). Температуры текучей среды, входящей в типовой процесс 600, регулируют до некоторой разницы по сравнению с рабочей температурой типового процесса 600 или до минимальной рабочей температуры в диапазоне от -50°F до 50°F. Система 2 содержит три секции, сообщающиеся по текучей среде: насосную установку 400 криогенного газа, модуль 500 введения и рециркулирования и целевую систему 600 типового процесса (включая целевой процесс 602).

Насосная установка 400 криогенного газа обеспечивает охлаждающий агент в виде холодного газа (от -452°F до 50°F, от 14,7 до 2000 фунтов на кв. дюйм) (или сжиженного при температуре от -452 до 50°F) со скоростью около от 1000 до 5000000 скх/ч и действует в качестве основного источника давления, потока и движущей силы для модуля 500 введения и рециркулирования (т.е «модуля IAR»). Криогенный сосуд 401 для хранения обеспечивает поток жидкости в насос 402, который подают в нагреватель/теплообменник 403, испаряющий жидкость. Пар направляют в систему 500 введения и рециркулирования по линиями 404 и 501. Температурой газового потока, входящего в модуль 501 введения и рециркулирования, управляют с помощью бортовой системы управления (не показана), регулирующей ввод тепла в испаритель 403. Обходная линия начинается перед испарителем 403 и направляет жидкость за струйные компрессоры 508 со скоростью около от 1000 до 5000000 скх/ч для обеспечения дополнительного охлаждения. Жидкость направляют по линии 405, где ее поток регулируют с помощью управляющего клапана 502. Затем жидкость протекает по линии 503, где ее объединяют с технологическим потоком в точке 512 введения. Следует отметить, что введение жидкости могло происходить как после струйного компрессора 508 (в точке 512), так и до него на стороне всасывания в точке 511.

Модуль 500 введения и рециркулирования содержит различные трубки, клапаны и контрольно-измерительные приборы, используемые для регулирования потока текучей среды в струйный компрессор или множество струйных компрессоров 508 и следующий далее по направлению потока типовой процесс 600. Холодный газ (в диапазоне от -452°F до 50°F, от 14,7 до 2000 фунтов на кв. дюйм) из насосной установки 402 направляют в модуль 500 IAR и отправляют либо через струйный компрессор 508, где его доводят до нужного состояния (от около -50°F до 100°F или температуры типового процесса -ΔT, от 14,7 до 1000 фунтов на кв. дюйм) с помощью горячего продуктового потока 511 (от 50°F до 500°F, от 14,7 до 1000 фунтов на кв. дюйм), поступающего из типового процесса 600, или обводят вокруг струйного компрессора 505 для обеспечения «чистого» охлаждающего агента в типовой процесс в случае, когда систему 2 продувают или приводят в инертное состояние. Горячий продуктовый поток 511 закачивают в струйный компрессор при скорости от около 1000 до 5000000 скх/ч. Введением в струйный компрессор или обходом вокруг него управляют с помощью расположенных выше по направлению потока клапанов 505.

Затем поток поступает в систему 600 типового процесса по линии 601, где он взаимодействует с технологическим оборудованием 602 типового процесса и его составляющими, охлаждая их. Подогретый поток 603 выходит из типового процесса и его направляют в систему удаления отходов, такую как факельный ствол по вытяжной линии 605, либо рециркулируют обратно в качестве потока 606 в струйный компрессор 508, где его используют для приведения в нужное состояние потоков 507 и 503 холодного газа.

В системе 2 конечной температурой охлаждающей текучей среды, отправляемой в типовой процесс, можно управлять с помощью трех переменных, а именно: температуры рабочего потока 507, входящего в струйный компрессор 508, который управляется испарителем 404, отношения потока 511 всасывания к рабочему потоку 507 или отношения потока 511 всасывания к обведенному потоку 503 жидкости. Управление отношениями массового расхода осуществляют управляющими клапанами потока на стороне 510 всасывания и рабочей стороне 506, стороне 502 обхода жидкости, а также с помощью жидкостного насоса 402.

Хотя в варианте осуществления, изображенном на Фиг. 4, показано, что жидкость добавляется на расположенном ниже по направлению потока участке рециркуляционной системы в линии 512, она может быть также добавлена на расположенном выше по направлению потока участке продукта, входящего в струйный компрессор 508.

Источник жидкости может быть из обходной линии той же самой насосной установки 400 или другого источника жидкого азота, который можно приводить в действие с помощью давления хранения, а не насоса (т.е. насоса 402). Это может быть выгодно по сравнению с использованием насоса 402, так на оператора не действуют ограничения насоса (ограничение низким потоком), а также не требуется уравновешивать потоки в двух направлениях.

Аналогично системе 1, изображенной в варианте осуществления на Фиг. 1, существует установленная взаимосвязь между отношением потока всасывания к рабочему потоку, отношением потока всасывания к потоку обходной жидкости, температурой технологического потока, температурой рабочего потока и температурой объединенного потока или целевой температурой. Взаимосвязь следующая:

CMot - удельная теплоемкость рабочей текучей среды.

CEff - удельная теплоемкость продуктового потока типового процесса, входящего в немеханический насос.

CBLiq - удельная теплоемкость жидкости, обходящей испаритель и струйный компрессор.

TC - температура объединенной текучей среды или целевая температура потока газа, выходящего из немеханического насоса.

TMot - температура рабочей текучей среды.

TEff - температура продуктового потока типового процесса, входящего в немеханический насос.

TBLiq - температура жидкости, обходящей испаритель и струйный компрессор.

λBLiq - удельная скрытая теплота испарения жидкости, обходящей испаритель и струйный компрессор.

С помощью тех же формул, описанных выше, можно также доказать, что оператор может выбрать

Аналогичным образом TMot можно также представить с помощью выражения:

Следующий пример использован для демонстрации того, как включение этого обхода жидкости позволяет вносить дополнительное охлаждение в систему типового процесса и дополнительно сокращать потребление охлаждающего газа, необходимого для достижения охлаждения. Добавление введения жидкости позволяет достигать более высоких скоростей рециркуляции с помощью струйного компрессора без риска отправки жидкого охлаждающего агента в струйный компрессор. Жидкость, поступающая в струйный компрессор, будет сильно влиять на рабочие характеристики оборудования, так как расширение жидкости до газа ниже по направлению потока от сопла будет значительно снижать всасывающую способность. Кроме того, жидкость, проходящая через сопло, может быть абразивной и повреждать насос из-за высоких скоростей, испытываемых внутри сопла. Следующая фигура показывает преимущество относительно примера реактора, используемого на Фиг. 4. Данные эмпирические, и фигуры изображают моделированное охлаждение. Типовой процесс разработан на основе ранее указанных допущений.

На Фиг. 5 изображен пример, в котором после завершения стадии продувки потребление азота сокращается на около 63% за счет рециркуляции существующих газов реактора. В данном случае расход вводимого газа уменьшают приблизительно на две трети, чтобы учесть рециркулированный газ, поддерживающий общий расход 230000 станд. куб. футов/ч через реактор. Вводимый испаренный газообразный азот и криогенный жидкий азот смешивают с рециркулированным технологическим потоком для достижения надлежащей температуры на выходе. Струйный компрессор работает при коэффициенте рециркуляции всасывания/движения около 2,0 и скорости введения жидкости/рабочего газа около 0,18. Показанное здесь преимущество состоит в сокращении использования азота при сохранении такого же расхода через реактор и, следовательно, такого же времени для достижения охлаждения. Так как часть газа рециркулируют, а не удаляют, улучшается значение BTU газа, направляемого в факел, что потенциально освобождает производственные мощности факела для других действий по продувке. Хотя изобретение включает подробное описание со ссылкой на конкретные варианты его осуществления, специалисту в данной области будет очевидно, что в него могут быть внесены различные изменения и модификации и использованы эквиваленты, без отступления от существа и объема прилагаемой формулы изобретения.

Реферат

Изобретение относится к способу непосредственного охлаждения типового процесса при фиксированной тепловой нагрузке до более низкой температуры с целью обеспечения возможности выполнения технического обслуживания или иных нестандартных работ с типовым процессом. Способ включает циркуляцию части потока продуктового газа из типового процесса, имеющего температуру в диапазоне примерно 50-500°F, с помощью немеханического насоса, обеспечение потока испаренной рабочей текучей среды в немеханический насос при температуре в диапазоне от около -452°F до около 50°F, объединение потока продуктового газа и испаренной рабочей текучей среды в немеханическом насосе, причем объединенный поток имеет температуру в диапазоне от около -50°F до около 300°F, коррекцию отношения массовых расходов потока продуктового газа к потоку испаренной рабочей текучей среды, объединенных в немеханическом насосе, и охлаждение типового процесса с помощью охлаждающего потока, представляющего собой объединенный поток, направляемый из немеханического насоса. Изобретение обеспечивает улучшение прямоточного охлаждения типового процесса. 11 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ прямого восстановления железа и устройство для его осуществления

Комментарии