Способ определения зазора в шатунном подшипнике коленчатого вала при испытании и диагностике двигателя внутреннего сгорания автомобилей, транспортных и транспортно-технологических машин - RU2691259C1

Код документа: RU2691259C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области машиностроения по производству автомобильных и специализированных транспортных средств, а также к эксплуатации такой сложной наукоемкой техники, как автомобили, транспортные, транспортно-технологические машины и комплексы, в том числе, сельскохозяйственные, строительные, дорожные, погрузочно-разгрузочные машины, специальные машины и бронетехника и может найти применение для контроля и диагностики технического состояния их двигателей внутреннего сгорания (ДВС).

Важным условием и основным направлением организации стабильной работы предприятий, имеющих парк различных автомобилей, транспортных и транспортно-технологических машин (ТТМ), является сокращение расходов на обслуживание, ремонт и эксплуатацию, достигаемое за счет повышения надежности и эффективности автомобилей и ТТМ.

Длительное время задача обеспечения требуемого уровня работоспособности автомобилей и ТТМ возлагалась на планово-предупредительную систему (ППС) технического обслуживания и ремонта (ТО и Р), а в ряде предприятий продолжает возлагаться и в настоящее время. В процессе ППС ТО и Р проводится проверка, диагностика и восстановление работоспособности парка подвижного состава автомобилей и ТТМ предприятия.

Планово-предупредительная система (ППС) технического обслуживания и ремонта (ТО и Р) создавалась на основе многолетнего опыта работы предприятий транспорта.

В настоящее время техническое обслуживание проводится в установленные сроки и с определенной периодичностью, обусловленной действующими стандартами, инструкциями и правилами, а ремонт осуществляется по потребности, в большинстве своем по результатам технической диагностики.

ДВС автомобилей и ТТМ имеют в своем составе комплексные механические, гидравлические, электрические, электромеханические системы, различные механизмы и устройства и электронные системы управления.

Производители, как правило, совершенствуют конструкцию ДВС и их систем, повышают качество производства, обеспечивают надежность и ресурс двигателей и их механизмов и систем между ремонтами и в целом за весь жизненный цикл изделия.

Но несмотря на это в эксплуатации за полный жизненный цикл двигателя с течением времени снижаются топливная экономичность двигателя, экологические показатели, техническое состояние и ресурс вырабатывается.

Ресурс (Useful life, life) - суммарная наработка объекта от начала его эксплуатации или ее возобновления после ремонта до перехода в предельное состояние. [Межгосударственный стандарт ГОСТ 27.001-95 СИСТЕМА СТАНДАРТОВ "НАДЕЖНОСТЬ В ТЕХНИКЕ", Москва, ИПК Издательство стандартов, 2002, с. 272, с. 12, Термин 4.5]

Использование диагностики технического состояния предполагает, что в период эксплуатации автомобилей и ТТМ по их назначению можно будет находить отклонения и несоответствия деталей и узлов, их износы, изменения формы и взаимодействия деталей в соединениях, в системах и механизмах двигателя, в том числе, изменение зазоров в шатунных подшипниках коленчатого вала двигателя.

Например, если производитель двигателей внутреннего сгорания в ремонтно-эксплуатационной документации предусмотрел восемь ремонтных размеров вкладышей шатунных и коренных подшипников, этим самым изготовитель и указал назначенный ресурс коленчатого вала, наработку очередной до шлифовки коленчатого вала и последовательной замены вкладышей коленчатого вала.

В эксплуатации можно полностью использовать назначенный ресурс только последовательно производя шлифование шатунных и коренных шеек коленчатого вала под следующий ремонтный размер и осуществляя замену изношенных вкладышей на новые вкладыши следующего очередного размера.

Назначенный ресурс (Assigned operating teim) - суммарная наработка объекта, при достижении которой эксплуатация объекта должна быть прекращена независимо от его технического состояния. [Межгосударственный стандарт ГОСТ 27.001-95 СИСТЕМА СТАНДАРТОВ "НАДЕЖНОСТЬ В ТЕХНИКЕ", Москва, ИПК Издательство стандартов, 2002, с. 272, с. 12, Термин 4.9]

Коленчатый вал, кривошипно-шатунный механизм и шатунно-поршневая группа, в состав которых входит коленчатый вал, как и двигатель в целом являются ремонтируемыми объектами.

Ремонтируемый объект (Repairable item) - объект, ремонт которого возможен и предусмотрен нормативно-технической, ремонтной и (или) конструкторской или (проектной) документацией [Межгосударственный стандарт ГОСТ 27.001-95 СИСТЕМА СТАНДАРТОВ "НАДЕЖНОСТЬ В ТЕХНИКЕ", Москва, ИПК Издательство стандартов, 2002, с. 272, с. 13, Термин 5.8]

Неремонтируемый объект (Nonrepairable item) - объект, ремонт которого не возможен или не предусмотрен нормативно-технической, ремонтной и (или) конструкторской (проектной) документацией [Межгосударственный стандарт ГОСТ 27.001-95 СИСТЕМА СТАНДАРТОВ "НАДЕЖНОСТЬ В ТЕХНИКЕ", Москва, ИПК Издательство стандартов, 2002, с. 272, с. 13, Термин 5.9]. Шатунные и коренные вкладыши относятся к неремонтируемым объектам.

Фактическая величина ресурса от начала эксплуатации и до первого ремонта коленчатого вала путем шлифовки шатунных и коренных шеек коленчатого вала под первый ремонтный размер и установки шатунных и коренных вкладышей первого ремонтного размера, для большинства автомобилей и ТТМ выражается в километрах пробега, и называется межремонтный пробег, а для некоторых машин выражается в мото-часах работы.

Для каждой единицы подвижного состава автомобилей и ТТМ как первоначальный ресурс от начала эксплуатации до первого ремонта коленчатого вала и замены вкладышей подшипников коленчатого вала двигателя, так и ресурсы между последующими ремонтами имеют различные величины.

Решение о ремонте коленчатого вала и замене вкладышей при испытании и диагностике ДВС автомобилей и ТТМ в процессе эксплуатации должно приниматься до наступления отказа на основании результатов патентуемого авторами способа определения зазора в шатунных подшипниках коленчатого вала.

Такая диагностика может производится с использованием бортовой диагностики, установленной в автомобиле, диагностики в автотранспортных предприятиях и диагностики в сервисных центрах заводов-производителей автомобильной техники, заводов производящих двигатели, автомобильные компоненты [1].

В автомобильной промышленности страны имеется опыт организации изготовителем автомобильной техники своей фирменной системы ремонтно-эксплуатационного обслуживания путем создания двухсот автомобильных центров, пяти ремонтных заводов и создания заводами-изготовителями автомобильных компонентов, таких, как топливная аппаратура, тормозная аппаратура, гидрорули, стартеры, генераторы и другие собственных сервисных технических центров [1].

УРОВЕНЬ ТЕХНИКИ

Изобретение направлено на выполнение важной задачи предприятий, имеющих автомобили, транспортные и транспортно-технологические машины (ТТМ) - полное использование ресурса коленчатого вала двигателя внутреннего сгорания, а также ресурса двигателя между ремонтами и назначенного ресурса за весь жизненный цикл, используя полные комплекты шатунных и коренных вкладышей, предусмотренных нормативно-технической документацией, предотвращая и не допуская аварийные отказы.

Выполнение задачи по использованию назначенного ресурса двигателя, предотвращению аварийных отказов зависит от уровня развития производимой техники, а также, от оснащения изготовителями автомобилей и ТТМ средствами бортовой и стационарной диагностики.

Стратегия, тактика и организация эксплуатационного и ремонтного обслуживания на всех этапах жизненного цикла такой сложной наукоемкой продукции, как автомобили и ТТМ определяется в основном способами поддержания транспортных средств в технически исправном состоянии на требуемом уровне. Все это, в первую очередь, зависит от разработки и освоения способов диагностики технического состояния, развитие и наличия диагностической техники в предприятиях и подготовки персонала.

Формы и методы стратегии, тактики и организации технического обслуживания и ремонта автомобилей и ТТМ в нашей стране и за рубежом разнообразны, можно выделить основные.

1. Техническое обслуживание и ремонт по периодичности (Hand term maintenance and repair). Двигателям, агрегатам, узлам и деталям назначается установленный по наработке предел, по истечению которого выполняется либо регламентное техническое обслуживание, либо регламентный ремонт.

2. По состоянию, (On condition) - суть данной стратегии поддержания техники в исправном состоянии заключается в периодическом или непрерывном измерении контролируемых параметров, отклонения которых от номинальных могут свидетельствовать о неисправностях двигателей, агрегатов, узлов и деталей. При этом нет ограничений по наработке, или пробегу в километрах для автотранспортных средств.

3. По состоянию с контролем уровня надежности, (On condition) - в основе лежит комплекс мероприятий по управлению надежностью, анализа статистических данных по отказам и неисправностям, конструктивным особенностям агрегатов, узлов и деталей, изменениям в технологии выполнения ремонтных работ, оборудовании, инструментам, способах диагностики и т.д.

Планово-предупредительная система (ППС) технического обслуживания и ремонта (ТО и Р) имеет высокий уровень управления поддержанием автомобилей и ТТМ в исправном состоянии на требуемом уровне.

Как показывает практика, принципы ППС не всегда работают достаточно эффективно. В реальных условиях эксплуатации между техническим состоянием автомобилей и ТТМ, двигателей, агрегатов, узлов и наработкой или пробегом на отказ строгой зависимости нет.

На это явление оказывают влияние многие обстоятельства. Отметим только главные из них, многообразие условий и режимов эксплуатации. Многообразные условия эксплуатации и современные усложняющиеся режимы движения влияют на протекание рабочих процессов двигателя трансмиссии, ходовой части, рулевого управления, тормозных механизмов.

Переменный режим движения значительно повышает интенсивность износа деталей цилиндро-поршневой группы и кривошипно-шатунного механизма двигателей внутреннего сгорания, в состав которых входит коленчатый вал с шатунными и коренными подшипниками.

Все грузовые автомобили и ТТМ при производстве оснащаются спидометрами, некоторые счетчиками мото-часов, которыми ведут учет работы подвижного состава на линии в километрах пробега и (или) в часах работы, а также оснащают тахографами, которые позволяют записывать режимы движения транспортных средств на маршрутах перевозки грузов и пассажиров.

На основании записей режимов движения тахографами техническими службами предприятий проводится анализ действия водителей по экономичному режиму движения и управлению транспортным средством оптимальным с точки зрения изнашивание деталей и расхода топлива.

Для решения задачи, поставленной настоящей заявкой был произведен патентный поиск.

ПАТЕНТНЫЕ ДОКУМЕНТЫ

Известно изобретение - способ безразборной диагностики степени износа подшипников двигателя внутреннего сгорания (патент RU №2006811, кл. G01M 15/00, опубл. 30.01.1994, авторы Костин В.М., Шутков Е.А., Юз Л.Д., Глухов В.М., Трихлеб А.А., Бабкин Г.А.). Формула изобретения: способ безразборной диагностики степени износа подшипников двигателя внутреннего сгорания, заключающийся в измерении давления по меньшей мере в двух точках системы смазки двигателя, первая из которых расположена на выходе из нагнетательного насоса, преобразовании этих давлений и сравнении их с эталонными величинами, отличающийся тем, что в качестве второй точки измерения принимают точку на входе в диагностируемый участок, для эталонного двигателя определяют зависимость отношения величины первого давления к величине второго от степени износа подшипников или отношение разности величин первого и второго давлений к величине второго от степени износа, на неработающем двигателе при чистых фильтрах определяют отношение разности величин первого и второго давлений к величине второго давления и сравнивают величину этого отношения с эталонной зависимостью от степени износа подшипников, причем рост этого отношения соответствует росту степени износа.

Рассмотрим этот способ и определим, возможно ли его применить для оценки износа подшипников. Первое, по изобретению первая точка установки манометра перед диагностируемым участком. Не указывается, что принято понимать под термином диагностируемый участок в данном случаи. Допустим двигатель, четырехтактный восьмицилиндровый, то устанавливать перед каждым из четырех каналов подводящих смазку к коренным подшипникам, а от них к шатунным. Диагностика предлагается безразборная, а для установки манометра требуется выполнять сверления в блоке.

Если устанавливать манометры как показано на схеме, после насоса и перед подшипниками, в таком положении определяются потери давления на сопротивление движению смазки на этом участке.

Несмотря на всю свою простоту, не позволяет определить износ конкретного подшипника, не предоставляет возможности установить состояние подшипников коленчатого вала двигателя и принять решение эксплуатировать двигатель или ремонтировать.

Система смазки двигателей внутреннего сгорания достаточно сложная наукоемкая система, чтобы так примитивно понимать и диагностировать ее.

Малая информационная емкость способа, не достаточно направленный способ диагностирования на отдельные элементы функционирования системы смазки и триботехнические сопряжения шатунных и коренных шеек коленчатого вала и соответствующих подшипников скольжения не позволяют установить состояние подшипников.

Известно изобретение - способ оценки технического состояния двигателя внутреннего сгорания (патент Ru №2259549 кл. G01M15/00, опубл. 27.08.2005, бюл. №24, Атрощенко В.А., Шевцов Ю.Д., Лысенко М.П., Кокорев В.В., Василенко Н.В., Дьяченко Р.Л.). Этот способ предусматривает установку двух измерителей давления масла на входе и выходе из фильтра. При использовании метода задают режимы работы двигателя, измеряют показатели состояния диагностируемых систем двигателя, определяют отклонения показателей состояния, проводят вычисления и по результатам оценивают техническое состояние двигателя.

Причем в качестве показателей состояния принимают параметры пульсаций давления среды. Способ отличается тем, что кривую пульсаций давления на входе и выходе фильтрующего элемента диагностируемой системы раскладывают в гармонический ряд.

Строят амплитудные и фазовые частотные характеристики в заданном диапазоне частот, а сравнение проводят в диапазоне наибольшей чувствительности измеряемых частот, в качестве результата определяют величину и скорость отклонения амплитудных и фазовых частотных характеристик от эталонных, полученных при условии наиболее эффективной работы системы, и по ним определяют остаточный ресурс работы двигателя.

Данный способ не позволяет определить неисправности отдельных элементов системы смазки, а также фактический износ подшипников коленчатого вала.

Патент на изобретение - способ безразборной диагностики степени износа подшипников двигателя внутреннего сгорания и фильтроэлементов (патент RU №2398200, опубл. 27.08.2008, бюл. №24, авторы Куков С.С., Грищенко А.В.) Изобретение относится к области эксплуатации машин и может быть использовано при диагностировании двигателей внутреннего сгорания (ДВС).

Способ диагностики степени износа подшипников ДВС и фильтроэлементов заключается в том, что задают перепад давления на фильтре на заданную величину, периодически мгновенно перекрывают сечение напорного трубопровода после фильтра, создавая гидравлический удар, и определяют величины перепадов давления.

Диагностика проводится без разборки двигателя. При измерении величины перепада давления на фильтроэлементе определяют ее знак. Степень загрязнения фильтроэлемента считают достигшей максимального значения, а фильтроэлемент выработавшим свой ресурс при неизменности знака величины перепада давления.

Степень износа подшипников ДВС определяют по отношению величин давлений обратной волны. При определении берется отношение величины давлений обратной волны, измеряемое дополнительным измерителем давления, установленным в зоне формирования гидроудара, к давлению обратной волны, измеряемому датчиком давления после масляного фильтра. Чем больше величина отношения давлений, тем больше зазор в подшипниках.

Отношение величин давлений обратной волны, измеряемой датчиком, установленным в зоне формирования гидроудара (в патенте не указано, где эта зона), к величине давления обратной волны, измеряемое датчиком, установленным после масляного фильтра, может показать такой результат по другим несоответствиям функционирования различных элементов в масляных каналах системы смазки. Способ не позволяет определить степень износа подшипников коленчатого вала, изношены подшипники на 10%, 20, 30 или 50-70 процентов.

Решению задач по диагностике технического состояния двигателей внутреннего сгорания, испытаниям и диагностике технического состояния механизмов и систем двигателей посвящены патенты на изобретения по совершенствованию стендов для испытания двигателей, которые могут приняты за аналог настоящей заявки на изобретение.

Известно изобретение - стенд для исследования напряженно-деформируемого состояния двигателей внутреннего сгорания (патент RU №2105963, кл. G01M 15/00, опубл. 27.02.1995, бюл. №2, авторы Терехин А.Н., Абрамишвили М.М., Метёлкин В.А.) Стенд снабжен закрепленной на основании тензометрической муфтой для соединения с установленным в блок-картере исследуемым коленчатым валом и возможностью фиксации последнего в одном из заданных положений. Устройство для нагружения состоит из силовой рамы и винтовых пар по числу цилиндров.

Силовая рама имеет верхнюю плиту, связанную с технологической головкой блока и блок-картером, и нижнюю плиту, расположенную между верхней плитой и головкой и связанную посредством стоек с основанием.

Гайка каждой винтовой пары имеет опорные поверхности, расположенные между этими плитами напротив них, и привод, а винт выполнен из двух соединенных между собой с возможностью углового перемещения один относительно другого элементов, верхний из которых пропущен через прорезь в днище поршня и зафиксирован от углового перемещения при вращении гайки, а нижний выполнен в виде вилки, кинематически связанной с шатуном.

При таком выполнении стенда обеспечивается возможность с наибольшей полнотой и достоверностью моделировать напряженно-деформированное состояние коленчатого вала, но не позволяет определить состояние фрикционных поверхностей шатунных и коренных шеек коленчатого вала и поверхностей шатунных и коренных вкладышей подшипников скольжения, определить величину зазора в подшипниках

Известно изобретение - способ оценки надежности работы шатунных и коренных подшипников коленчатого вала двигателя внутреннего сгорания (патент РФ 2278366, опубл. 10.12.2005, бюл. №17, авторы Кулаков А.Т., Светличный Н.И., Денисов А.С., Тазеев Р.Т., Сафиуллин Т.Г.).

Изобретение относится к области испытательной техники и предназначено для использования в двигателестроении, в частности, для оптимизации работы системы смазки коленчатого вала двигателя внутреннего сгорания.

Изобретение направлено на возможность оценки надежности работы шатунных и коренных подшипников коленчатого вала двигателя внутреннего сгорания, позволяющей оптимизировать параметры системы смазки, чтобы предотвратить аварийные отказы шатунных и коренных подшипников из-за обеднения смазки по номерам цилиндров на всех эксплуатационных режимах по полной выработки ресурса коленчатого вала двигателя.

Результат обеспечивается за счет того, что способ оценки надежности шатунных и коренных вкладышей коленчатого вала при критических режимах работы двигателя включает измерение и корректировку расходов масла через коренные и шатунные подшипники коленчатого вала.

При измерении расхода масла через коренной подшипник масляный канал шатунного подшипника закрыт, а при измерении расхода масла через шатунный подшипник закрыт пробкой масляный канал коренного подшипника.

При этом количество масла, прокачиваемого через коренной подшипник должно быть больше количества масла прокачиваемого через шатунный подшипник или как минимум равно.

Недостатком данного способа при использовании его в целях диагностирования технического состояния двигателя внутреннего сгорания путем замера расхода масла через коренной подшипник является сложность.

После замера расхода масла через масляный канал блока, подводящий смазку к первой коренной шейке и к первой шатунной, необходимо последовательно всю аппаратуру настроить на второй, третий и четвертый масляные каналы.

Известно изобретение - способ измерения зазоров в подшипниковых узлах шатуна двигателя внутреннего сгорания (патент РФ №2295703, кл. G01B 13/12, опубл. 20.03.2007, бюл. 8, авторы Данковцев В.Т., Овчаренко СМ.)

Установка по данному способу измерения зазоров в подшипниковых узлах и на основании этих измерений диагностики технического состояния двигателя состоит из вакуум-компрессора, двухходового пробкового вентиля, резинового рукава, переходного патрубка, устанавливаемого вместо форсунки или свечи зажигания, измерительного индикатора для фиксации величины перемещения поршня, измерительного индикатора для фиксации величины перемещения шатуна, указателя давления и разрежения, перепускных вентилей и приспособлений для установки индикаторов.

В качестве дополнительного пояснения конструкции установки следует отметить, что двухходовой пробковый вентиль имеет два положения "Д" и "Р". В положении "Д" вакуум- компрессор обеспечивает через открытый впускной вентиль, резиновый рукав и переходной патрубок избыточное давление в камере сгорания цилиндра двигателя в пределах 1,8-2 атм, а в положении "Р" вакуум-компрессор обеспечивает, при закрытом впускном вентили и открытом, выпускном обеспечивает разрежение в камере сгорания в пределах 380-420 мм рт. столба.

В процессе измерения зазоров предварительно устанавливают поршень в верхней мертвой точке и посредством приспособления устанавливают измерительный индикатор к штоку шатуна в вертикальной плоскости напротив поршня и индикатор, также в вертикальной плоскости напротив головки шатуна.

После этого рукоятку пробкового вентиля переводят в положение "Д" и посредством вентилей переключают установку в режим подачи сжатого воздуха в цилиндр двигателя и далее, после включения вакуум-компрессора создают в цилиндре избыточное давление в пределах 1,8-2 атм.

При таком состоянии установки стрелки измерительных индикаторов настраивают на нуль шкалы. Затем отключают вакуум-компрессор, переводят рукоятку пробкового вентиля в положение "Р" и также посредством вентилей переключают установку в режим - разрежение.

После включения вакуум-компрессора создают в цилиндре разрежение в пределах, как уже отмечалось, 380-420 мм рт. столба. При таком состоянии установки по измерительным индикаторам фиксируют зазоры между подшипником верхней головки шатуна и пальцем поршня и зазор между шатунным подшипником

Способ измерения зазоров в подшипниковых узлах шатуна двигателя внутреннего сгорания путем создания разрежения в камере сгорания цилиндрами фиксации посредством измерительных индикаторов, величины перемещений относительно корпуса двигателя, вначале перемещение поршня, затем поршня совместно с шатуном и раздельно - шатуна, отличающийся тем, что в начале в камере сгорания цилиндра создают избыточное давление в пределах 1,8-2 атм и после этого стрелки измерительных индикаторов, установленных в вертикальной плоскости напротив поршня с противоположной стороны его головки и нижней головки шатуна, настраивают на нуль шкалы, а затем в цилиндре создают разряжение в пределах 380-420 мм рт. ст. и по индикаторам раздельно фиксируют величину перемещения поршня относительно его шатуна и перемещения шатуна относительно блока двигателя, то есть в результате фиксируют зазоры.

Недостатком этого способа диагностирования и определения зазора между шатунной шейкой и вкладышем является то, что необходимо устанавливать измерительные индикаторы с приспособлениями для измерения перемещений поршня и шатуна внутри картерной части двигателя, что делает невозможным измерения зазоров без разборки двигателя.

Рассмотренный перечень патентов на изобретения позволил в качестве основного прототипа для настоящей заявки на получения патента на изобретение принят патент РФ №2295703.

Общими признаками заявленного изобретения и прототипа способ измерения зазоров в подшипниковых узлах шатуна двигателя внутреннего сгорания (патент РФ №2295703, кл. G01B 13/12, опубл. 20.03.2007, бюл. 8, авторы Данковцев В.Т., Овчаренко С.М.) будут признаки о том, что способ контроля зазора в шатунном подшипнике двигателя внутреннего сгорания включает замеры зазоров между шейкой коленчатого вала и вкладышами.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Практика применения планово-предупредительной системы технического обслуживания и ремонта в предприятиях в отношении восстановления работоспособности двигателя, как и другого агрегата или узла для каждой единицы парка подвижного состава автомобилей и ТТМ конкретного предприятия - величина, можно сказать, случайная и требует для своего решения наличия значительного объема информации о техническом состоянии.

Поэтому выявление необходимости принятия решения о прекращения эксплуатации автомобиля, на основании точного определении фактического технического состояния и времени ремонта двигателя внутреннего сгорания -задача сложная.

Ресурс коленчатого вала и в целом ресурс двигателя можно использовать полностью устранением последствий изнашивания шатунных и коренных шеек коленчатого вала путем шлифования шеек под ремонтные размеры для установки вкладышей шатунных и коренных шеек очередного ремонтного размера, предусмотренного эксплуатационно-ремонтной документаций завода-изготовителя, не допуская достижения зазора между шатунной шейкой и вкладышем величины превышающей предельные допустимой и тем более не допускать отказы в виде проворота вкладышей, которые намного снижает ресурса коленчатого вала и двигателя в целом.

Принятие раннего решения о прекращении работы автомобиля на линии и снятии двигателя для ремонта, без проведения диагностики технического состояния, приводят к перерасходу запасных частей, трудовых и материальных ресурсов.

Принятие решения о постановке на ремонт только в зависимости от межремонтных пробегов без учета действительного технического состояния, ведет не только к снижению эксплуатационной надежности и эффективности работы транспортных средств, но может вызвать аварийное разрушение крупных базисных деталей, таких как блок, картеры, коленчатый вал двигателя, резко снизит общий ресурс двигателя, но и приведет к резкому увеличению расходов материалов, запасных частей, финансовых средств.

Объем и вид технического обслуживания, ремонта, диагностики определяются по среднестатистическим данным для каждого вида транспортных средств.

Последовательность выполнения работ, нормы времени, контрольно-измерительная и диагностическая аппаратура, оборудование, инструмент и эксплуатационные материалы указываются в технологических картах и соответствующих инструкциях изготовителя и уточняются эксплуатационными предприятиями с учетом климатических, производственных условий, продольного профиля и плана дорог, состояния дорожного покрытия, интенсивности дорожного движения, квалификации водителей автомобилей.

Много факторов влияют на ресурс транспортного средства (ТС) до ремонта двигателя, а после первого ремонта и ресурс между очередными ремонтами, которые осуществляются шлифованием шеек коленчатого вала, заменой вкладышей, в первую очередь, влияет качество управления ТС, умение выбирать оптимальные скорости и режимы движения транспортных средств.

Чем меньше на конкретном маршруте движения ТС количество разгонов, торможений, движение с торможениями, переключений передач, что облегчает работу самих водителей и что безусловно обеспечивает повышение ресурса двигателя, агрегатов трансмиссии, ходовой части и управления и увеличивают в несколько раз ресурс автомобилей и ТТМ до ремонта двигателя.

Несмотря на это, в практике имеют место случаи внезапного возникновения отказов в работе и эксплуатации автомобилей и транспортных и транспортно-технологических машин.

Основная причина, кроме вышесказанного, не высокий уровень диагностики и контроля фактического технического состояния двигателей, агрегатов и узлов в конкретный период времени каждого единицы парка подвижного состава автомобилей и ТТМ предприятия.

Для решения проблемы предотвращения внезапных отказов требуется повышение уровня информированности инженерного и технического персонала обеспечивающего управление техническим процессом обслуживания и ремонта двигателей, агрегатов и узлов транспортных средств повышение уровня информированности о процессах, которые происходят в указанных системах, подсистемах, фрикционных контактах этих транспортных средств.

Требование повышения информации и базы знаний о процессах, происходящих в системах, подсистемах и фрикционных контактах в двигателях и агрегатах машин обусловило широкое развитие научных, исследовательских, конструкторских и изобретательских поисков, направленных на разработку способов определения технического состояния элементов машин без их разборки, создание, изготовление и применение приборов, стендов, систем и оборудования технической диагностики, призванных обеспечить, испытания, углубленный эксплуатационный контроль, определение действительного и прогнозирование остаточного ресурса двигателя, агрегата или узла транспортного средства.

ПОДРОБНОЕ РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Сложность задачи изобретения способ определения зазора меду шейкой коленчатого вала и шатунным вкладышем при испытании и диагностике двигателя внутреннего сгорания автомобилей и ТТМ объясняется следующем.

Рассмотрим на примере двигателя внутреннего сгорания, дизельного с воспламенением от сжатия, фиг. 1, с числом тактов 4, восьмицилиндрового, с V-образным расположением цилиндров, порядок работы цилиндров 1-5-4-2-6-3-7-8, направление вращения правое, диаметр и ход поршня, мм 120 × 120, рабочий объем, л 10,85, давление масла в системе смазки двигателя в прогретом состоянии кПа (кгс/см) 400,2-550,4 (4.0-5.5) при номинальной частоте вращения, при минимальной частоте вращения 98,1 (1,0).

На фиг. 1 приведен чертеж продольного разреза двигателя внутреннего сгорания (ДВС), который поясняет особенности расположения основных узлов и деталей двигателя и их взаимодействие при работе. В блока 100 двигателя, имеются опоры коренных подшипников коленчатого вала 200.

Блок 100 двигателя, который является основной корпусной деталью двигателя, воспринимает нагрузки от вращающихся и поступательно движущихся деталей.

В стенках блока 100 имеются масляные каналы ПО, по которым смазка подается масляным насосом 400 из картера к коренным опорным шейкам 210 коленчатого вала 200, смазывает коренные вкладыши верхний 211а и нижний 211b.

Способствует полному использованию ресурса подшипников коленчатого вала, а следовательно, и ресурса самого коленчатого вала и ресурса двигателя качество масла и соблюдение требуемой периодичности замены масла для каждых конкретных условий эксплуатации.

На фиг. 1 в разрезе представлена первая коренная шейка и первая шатунная шейка. Из чертежа видны каналы по которым при работе ДВС масло от коренных шеек 210 по каналам в коленчатом валу 200 двигателя поступает к шатунным шейкам 220 и к шатунным вкладышам 221, к верхнему шатунному вкладышу 221а, установленному с натягом в кривошипной головке шатуна 310 и к нижнему вкладышу 221b, установленному с натягом в крышке шатуна 320.

В верхней части блока отлиты два ряда цилиндров двигателя, расположенные под углом 90 градусов один к другому, левый ряд цилиндров смещен относительно правого вперед на 29,5 мм., что обусловлено установкой на каждую шатунную шейку 220 двух шатунов 310 рядом.

На фиг. 2 приведен чертеж коленчатого вала 200, имеющего пять коренных шеек 210 и четыре шатунные шейки для рассматриваемого двигателя. На первую шатунную шейку 220 установлены шатун 300 поршня первого и шатун поршня пятого цилиндров двигателя.

Первая шатунная шейка 220 коленчатого вала 200 рассматриваемого ДВС, как правило, имеет в эксплуатации наибольшую величину износа по сравнению со второй, третьей и четвертой шатунными шейками, а так же наибольшую частоту отказов.

На фиг. 2 показана гарантированная монтажная величина, номинальная или начальная величина зазора между шатунной шейкой 220 и вкладышем 221 шатунного подшипника.

Для рассматриваемого в качестве примера в данной заявке двигателя величина этого зазора в пределах 0,070-0,160 мм. В эксплуатации при использовании и функционированию автомобилей и ТТМ величина этого зазора увеличивается и настоящая заявка посвящена изобретению способа определения зазора и не допущения превышения предельной величины.

На фиг. 2 также показана гарантированная монтажная величина, номинальнае или начальная величина зазора между коренной шейкой 210 коленчатого вала и вкладышами 211 коренного подшипника и номинальные размеры зазоров в полукольцах 212.

По результатам диагностики и определению, что величина зазора является предельной осуществляется ремонт двигателя путем шлифовки всех шатунных 220 и коренных 210 шеек под определенный ремонтный размер, замена шатунных 221, коренных 211 вкладышей подшипников и полуколец 212, ограничивающих продольное перемещение коленчатого вала.

Замена полуколец обеспечивает ресурс вкладышей шатунных и коренных подшипников коленчатого вала, а использование изношенных полуколец 212 резко снизит ресурс вкладышей шатунных 221 и коренных 211.

При эксплуатации автомобилей и ТТМ, при ремонте и, в частности, при разработке настоящей заявки на изобретение необходимо учитывать, что в нижней, картерной части блока имеются опоры под вкладыши коренных подшипников 221 коленчатого вала 200, которые закрываются крышками 120.

На фиг. 3 показан коленчатый вал 200. При достижении предельных износов шатунных шеек 220, размер обозначен В и шатунных вкладышей 221 производится разборка двигателя, шлифовка шатунных 220 и коренных шеек 210 под очередной ремонтный размер и производится замена всех изношенных шатунных вкладышей на новые шатунные вкладыши 221 очередного ремонтного размера и всех изношенных коренных вкладышей, размер обозначен А - на новые коренные вкладыши 211 очередного ремонтного размера.

Расточка блока 100 под вкладыши коренных подшипников 221 производится в сборе крышками 120, которые показаны на фиг 4. Поэтому крышки опор коренных подшипников 120 невзаимозаменяемые, на каждой крышке нанесен номер опоры, нумерация начинается с переднего торца блока 100.

Коленчатый вал 200, показан на фиг. 1, фиг. 2, на фиг. 3, изготовлен из кованной заготовки высококачественной стали, имеет пять коренных шеек 210 и четыре шатунных шейки 220. Коленчатый вал 200 упрочен азотированием или закалкой токами высокой частоты шеек.

На фиг. 3 видно, что осевые перемещения коленчатого вала ограничены четырьмя сталеалюминиевыми полукольцами 212, установленными в проточках пятой коренной опоры 210 так, чтобы сторона с канавками прилегала к торцам вала, а ус входил в паз в крышке коренного подшипника этой опоры.

Способ определения зазора в шатунном подшипнике предоставляет возможность продлить ресурс ДВС заменой изношенных вкладышей как шатунных и коренных подшипников коленчатого вала, так и заменой изношенных полуколец 212.

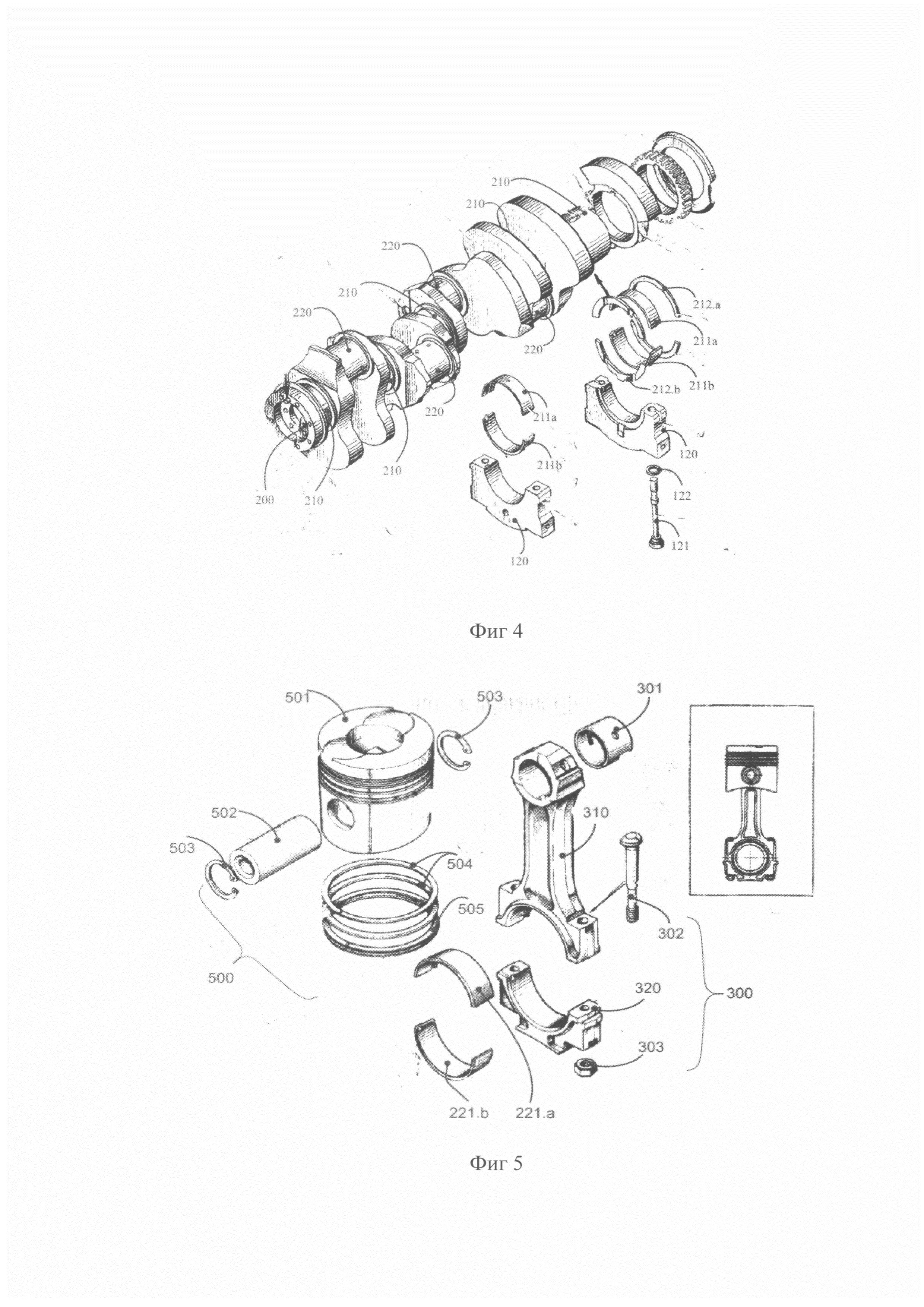

На фиг. 4 показано трехмерное изображение коленчатого вала 200, коренных шеек 210, шатунных шеек 220, крышек 120 коренных подшипников, вкладышей коренных подшипников 211а и 211b.

Шатун в сборе 300 показан на фиг. 5, частично показан на фиг. 1, фиг. 2. Шатун в сборе 300 - стальной, двутаврового сечения, нижняя кривошипная головка 303 выполнена с прямым и плоским разъемом. Шатун 310 окончательно обработан в сборе с крышкой 320. поэтому крышки шатунов невзаимозаменяемые.

На шатуне 310 и на крышке 320 нанесены метки совместимости в виде трехзначных порядковых номеров. При сборке метки на шатуне и крышки должны находиться на одной стороне.

На крышке шатуна выбит порядковый номер цилиндра. На каждой шатунной шейке 220 коленчатого вала 200 установлено по два шатуна.

Шатун в сборе 300 и в сборе с поршнем 501, поршневым пальцем 502, стопорными кольцами 503, компрессионными кольцами, маслосъемным кольцом 505 показаны вместе как шатунно-поршневая группа 500.

В поршневую головку шатуна запрессовывается сталебронзовая втулка 301 (фиг. 5), а в кривошипную головку шатуна устанавливается с натягом шатунный вкладыш 211 коленчатого вала 200. При решении задачи определение зазора в шатунном подшипнике, как и при решении других задач по эксплуатации и ремонту учитываем следующее.

Вкладыши 211а коренных подшипников установлены в опорах блока с натягом, а вкладыши 211b коренных подшипников установлены в крышках опор также с натягом.

Вкладыши шатунных подшипников также установлены с натягом 221а - в шатун 310, 221b - в крышку 320 шатуна в сборе.

Натяги при установке необходимы для предотвращения вкладышей от проворота, а при износах шеек и рабочих поверхностей вкладышей приводят их к деформации и прогибу.

На фиг. 5 показан шатунно-поршневой комплект. Поршень 501 в сборе с компрессионными кольцами 504, маслосъемным кольцом 505 соединяется при помощи пальца 502 и стопорных колец 503 с шатуном.

Через поршень 500, шатун в сборе 300 ударная нагрузка от давления газов, образовавшихся при сгорании топлива во время рабочего хода передается на шатунные подшипники, шатунные вкладыши 221, шатунную шейку 220 и кривошип коленчатого вала, которая передает создаваемые усилия на шатун, шатунные, коренные подшипники и коленчатый вал двигателя и в основном и определяет ресурс всех деталей и двигателя в целом.

Вкладыши 211 коренных подшипников коленчатого вала не взаимозаменяемые: верхний вкладыш 211а коренного подшипника, устанавливаемый в блок двигателя 100, имеет отверстие для подвода масла из масляного канала 110 блока двигателя 100 и канавку для распределения масла, нижний вкладыш 221b коренного подшипника, устанавливаемый в крышку 120 коренного подшипника, отверстия и канавки не имеет.

Вкладыши шатунные и коренные подшипников коленчатого вала сменные, тонкостенные, трехслойные, с рабочим слоем из свинцовистой бронзы.

Для рассматриваемого ДВС с целью восстановления технического состояния двигателя в эксплуатации предусмотрено восемь ремонтных размеров вкладышей коренных и шатунных подшипников коленчатого вала.

Цель настоящей заявки на изобретение состоит в разработке способа определения зазора в шатунном вкладыше при испытании и диагностике двигателя внутреннего сгорания автомобилей, транспортных и транспортно-технологических машин.

Для выполнения этой цели настоящей заявкой необходимо разработать способ определения фактической величины зазора между шатунными вкладышами 221 и шатунной шейкой 220 коленчатого вала 200 ДВС, который позволял бы без разборки двигателя не допустить превышения предельного значения величины зазора, и этим самым предотвратить аварийный отказ двигателя и повреждение коленчатого вала или проворот вкладышей в шатуне.

Патентуемый способ определения зазора в шатунном подшипнике при испытаниях и диагностике ДВС позволит полностью использовать ресурс коленчатого вала 200, блока 100 и шатунно-поршневых комплектов и двигателя в целом, последовательно заменяя изношенные шатунные вкладыши 221 и коренные 211 новыми, сменными очередного ремонтного размера.

Изнашивание шатунных шеек и рабочей поверхности шатунных вкладышей до предельных размеров может привести к проворачивания вкладышей и повреждению поверхности шатунных шеек 220 коленчатого вала 200.

Проворачивание вкладышей и, и как следствие, повреждение рабочей поверхности шатунной шейки 220 коленчатого вала 200 не позволит произвести шлифовку шатунных шеек коленчатого вала под следующий ремонтный размер.

Какое количество вкладышей подшипников коленчатого вала не будет использовано за весь жизненный цикл коленчатого вала, на столько межремонтных пробегов будет снижен ресурс коленчатого вала и двигателя в целом.

При разработке патентуемого способа определения зазора в шатунном подшипнике коленчатого вала при испытании и диагностике важной целью является контроль уменьшения зазора в шатунном подшипник из-за образования прогиба шатунных вкладышей 221, установленных с натягом при монтаже или деформации в процессе деформации.

На фиг. 6 показан процесс деформации и образования прогиба. В качестве дополнительного пояснения следует отметить, что зазор в шатунном подшипнике по всем известным законам должен увеличиваться из-за износов шатунной шейки 220 коленчатого вала 200 и износов рабочей поверхности шатунных вкладышей 221, и это происходит в процессе длительной эксплуатации. Уменьшение зазора ранее не описывалось и не фиксировалось.

Однако, обнаруженный на вкладышах прогиб фиг. 6, свидетельствует о том, что он образуется при работе двигателя и шатунные подшипники работают в условиях уменьшенного зазора, не являясь идеально цилиндрическими.

Фиг. 7 Вкладыш шатунного подшипника после эксплуатации, испытание и диагностика двигателя проведена в его предремонтном состоянии, левом фото показана рабочая поверхность шатунного вкладыша 221, на которой по середине вдоль рабочей поверхности глубокие следы от интенсивного износа вследствие прогиба аналогичного, показанному на фиг. 6в.

На обратной стороне поверхности вкладыша правое фото на фиг. 7 блестящие следы износа крайних поверхностей вкладыша от их перемещений вдоль оси шатунной шейки 220 коленчатого вала, при рабочем такте шатунный вкладыш от усилия, передаваемого через шатунно-поршневую группу выпрямляется, а при остальных тактах рабочего хода двигателя совершаемого за два оборота коленчатого вала, приобретает деформированную форму, показанную на фиг. 6.

Способ определения зазора в шатунном подшипнике при испытании и диагностике двигателя при сложном процессе изменения величины зазора в продолжении всего межремонтного периода, практически в первой половине периода происходит износ, возрастает величина зазора, снижается давление в системе смазки, как общепринято, деформирование вкладыша шатунного подшипника не учитывается

Затем по мере износа рабочей поверхности шатунного вкладыша и шейки начинается 220 деформация вкладыша, зазор уменьшается показано на фиг. 6 позиция а) - это начальная фаза деформации, затем более значительно возрастает деформация фиг. 6 позиция б), предельное состояние деформация вкладыша шатунного подшипника показана на фиг. 6 позиция в).

Предлагаемый способ определения зазора в шатунном подшипнике при испытаниях и диагностике двигателей отличается новизной, а именно является способом, выявляющим и учитывающим формоизменения вкладышей с образованием прогиба и способом предотвращающим отказы, по причине превышения предельной величины зазора между шейкой и вкладышем шатунного подшипника.

Такие отказы приводят к повреждению шеек коленчатого вала и не обеспечивают использование комплекта вкладышей всех ремонтных размеров при ремонте коленчатого вала и двигателя в целом в течении всего жизненого цикла двигателя.

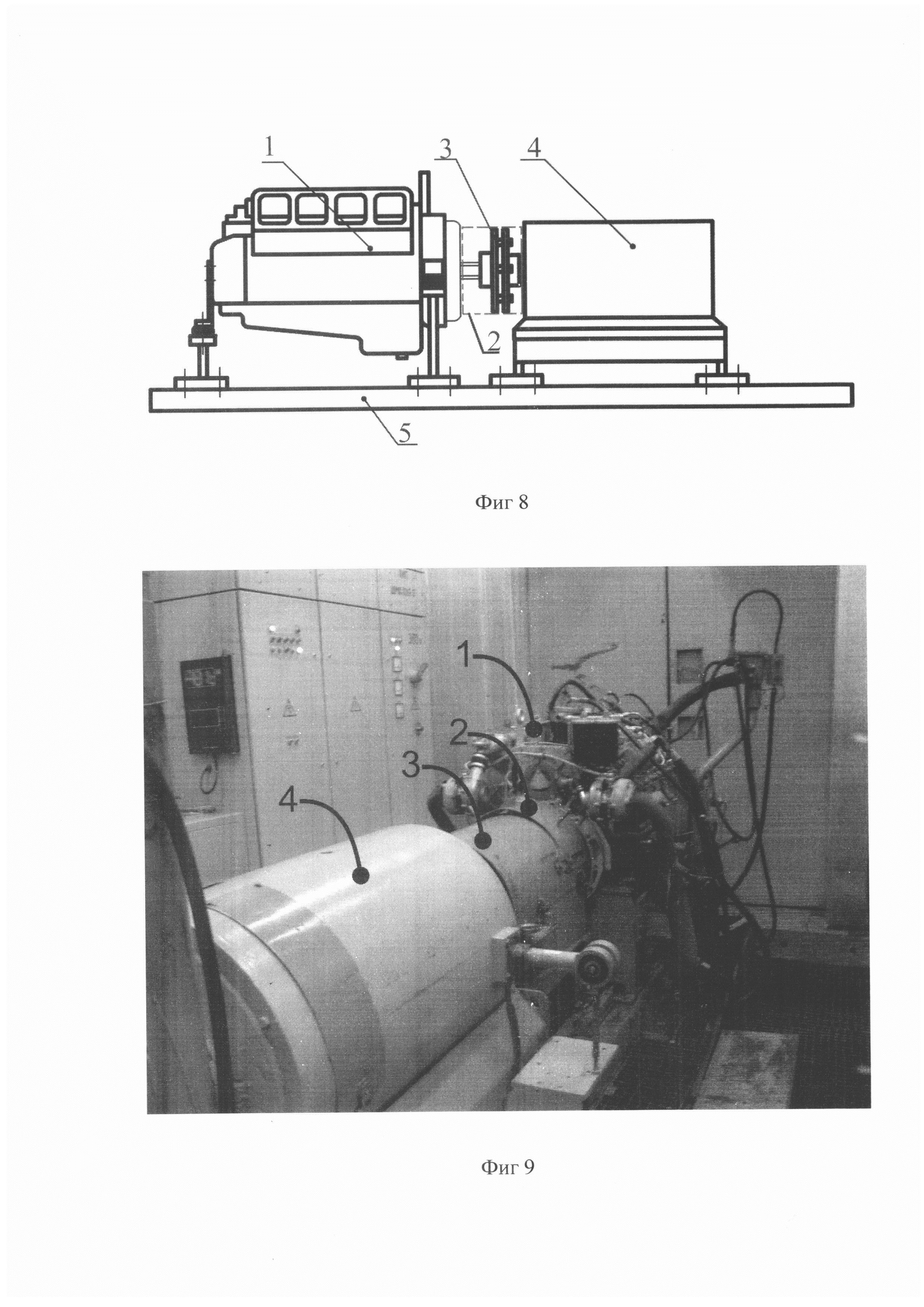

В ходе испытаний и диагностики ДВС на моторном стенде, схема которого приведена на фиг. 8 и фото на фиг. 9, была поставлена цель определять и контролировать без разборки двигателя фактическую величину зазора в шатунном подшипнике 221 относительно первоначального состояния.

Контроль осуществлялся без разборки на остановленном двигателе после работы на различных режимах методом активного контроля с применением пневматической системы измерения сопло-заслонка, благодаря чему выявлялось изменение формы деталей, в том числе, определялась величина прогиба вкладыша шатунного подшипника показанного на фиг. 6.

Для решения поставленной настоящей заявкой задачи разработки способа определения зазора в шатунном подшипнике коленчатого вала двигателя предлагается изготовить и применять следующее устройство.

На фиг. 10 показана схема измерительного устройства для определения зазора в шатунном подшипнике и разрез первой коренной шейки 210, и первой шатунной шейки 220 коленчатого вала 200.

В масляных каналах коленчатого вала 200 выполнен общий канал подвода воздуха 230, из которого в зазор между шейкой 220 коленчатого вала и вкладышами 221 через выполненную измерительную систему сопло-заслонка в окончании канала на поверхности шатунной шейки подается воздух.

Конструкция сопла для каждого канала 231а и 231b выполнена в виде ввертыша с наружным диаметром 4 мм, калиброванного отверстия в нем с внутренним диаметром 1 мм на носике, заглубленном на 2 мм, с отводящими отверстиями отработавшего воздуха внутрь картера и в атмосферу.

Функцию заслонки выполняют рабочая поверхность верхнего шатунного вкладыша 221а, и рабочая поверхность нижнего шатунного вкладыша 221b.

Сжатый воздух с давлением 0,2 МПа фиг. 10 от блока подготовки воздуха 10 по воздушной магистрали 11 подается в воздушный ресивер 12, давление контролируется манометром 13, далее воздух проходит через стабилизатор давления 20, преобразователь давления 30, имеющий регулирующие дроссели различных типов 31-36 и измерительный прибор 40 подается в головку подачи воздуха 50, состоящую из приемного штуцера 51, подшипников 52, манжет уплотнительных53, в переходную муфту 60, далее воздух поступает в систему сопло-заслонка, состоящего из общего канала 230 и каналов подвода воздуха 231а, 23 lb выходящих диаметрально противоположено на поверхность шатунной шейки, функцию заслонки выполняют вкладыши 221а и 221b.

Объем воздуха, проходящего через сопла шатунного подшипника 221а, 221b, зависит от перепада давления на мембране в преобразователе давления 30. Перепад давления на мембране преобразуется в электрический сигнал и показания индикатора измерительного прибора 40 со шкалой, проградуированной от 0% до 100%.

Способ осуществлялся следующим образом. Коленчатый вал 200 испытываемого и диагностируемого двигателя подвергался подготовке к испытаниям, выполнялись необходимые доработки по изготовлению воздушных каналов и монтаж измерительной системы сопло-заслонка на шатунную шейку коленчатого вала двигателя.

На одной шатунной шейке устанавливались две системы сопло-заслонка, в данном случе на первую шатунную шейку 220, диаметрально противоположно одна относительно другой по центру шейки в плоскости 30 градусов от оси кривошипа после верхней мертвой точки 5-го цилиндра.

Воздух подводится после преобразователя 30 и переходной муфты 60, после по каналу 230 к двум соплам одновременно путем раздвоения канала 230 и подвода воздуха по каналу 231а к верхней системе сопло-заслонка 221а и по каналу 231b к нижней системе сопло-заслонка 221b.

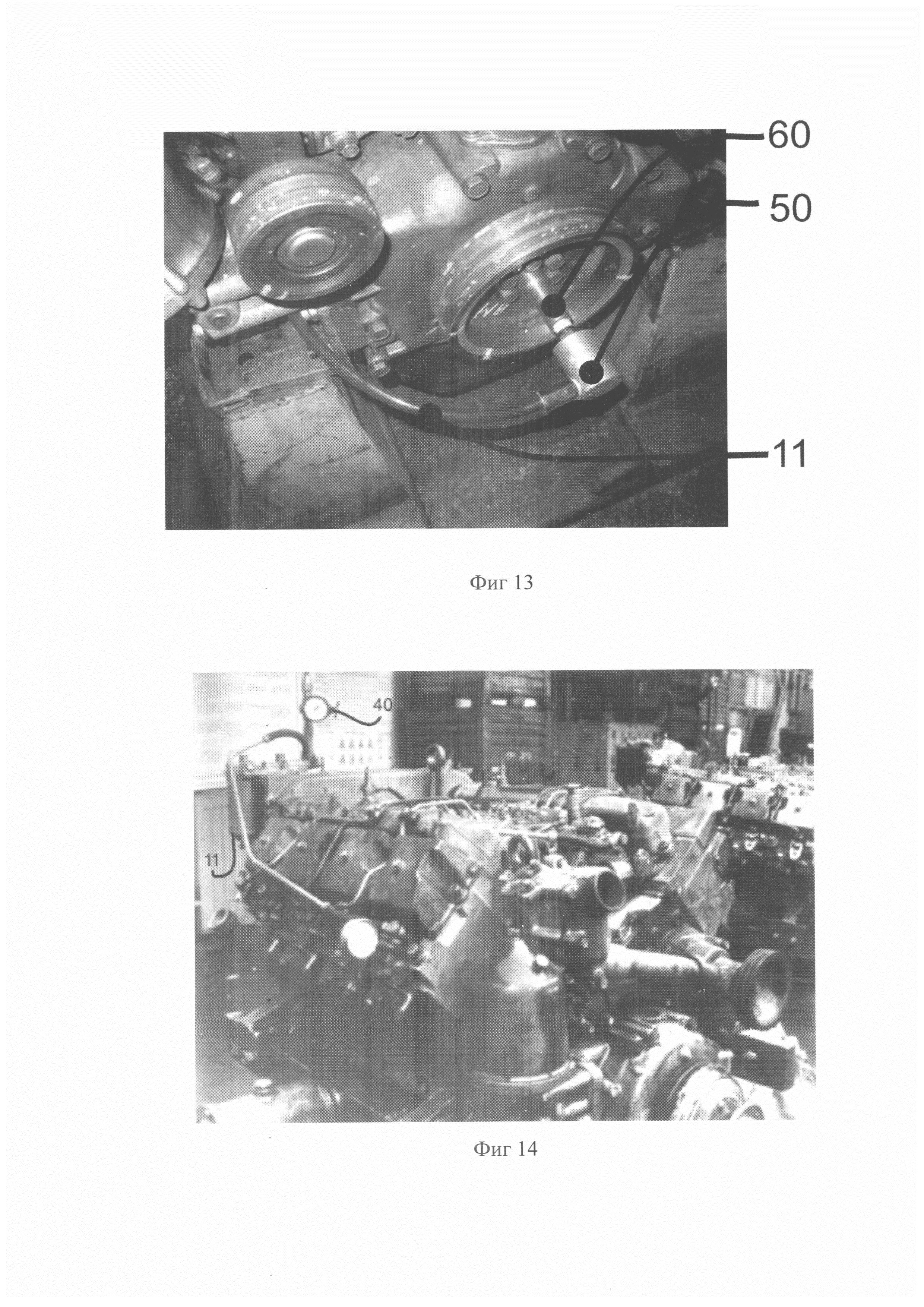

После сборки двигателя 1 и установки его на моторный стенд 6 для испытания и диагностики двигателя подключались фиг. 11, фиг. 12 головка подачи воздуха 50, переходная муфта 60, преобразователь давления 30, и через воздушный редуктор 12, настроенный на давление 0,2 МПа, к воздушной магистрали 11 и блоку подготовки сжатого воздуха 10.

После предварительной холодной прокрутки на моторном стенде 6 до запуска двигателя 1 открывалась подача воздуха в воздушную магистраль 11 на измерительную систему и стрелка измерительного прибора 40 фиг. 12 устанавливалась на отметку 100%, показывая исходный зазор.

Положение коленчатого вала 200 должно соответствовать проходу верхней мертвой точки (ВМТ) шатунно-поршневого комплекта 300 пятого цилиндра, на 30 градусов по направлению вращения в такте впуска и определяемого двумя метками: на приводе топливного насоса высокого давления (ТНВД) и маховике.

В таком положении оси шатуна в сборе 300 пятого цилиндров двигателя установленные на первой шатунной шейке 220 располагалась по оси системы сопло-заслонка, благодаря чему фиксировался максимальный прогиб (вкладыши имеют максимальный прогиб в центре, снижающийся до «0» к стыкам).

Затем на моторном стенде 6 двигатель 1 запускался и работал кратковременно при различных нагрузочных режимах и параметрах (температура охлаждающей жидкости, давление в системе смазки, продолжительность и другие, определенные методикой).

После чего двигатель останавливался, по меткам устанавливался коленчатый вал 200 в исходное положение, и при этом фиксировались показания измерительного прибора 40 по фактическому расходу воздуха, преобразованному в электрический сигнал через перепад давления на мембране преобразователя давления 30, показывал величину зазора в процентах.

Произведя измерения, сравнивали, произошло или нет уменьшение зазора между шатунной шейкой 220 коленчатого вала 200 и вкладышами 221а и 221b. Таким образом, были обнаружены режимы, способствующие образованию прогиба, изучен механизм деформирования вкладыша.

Причинами отказов двигателей в большинстве случаев является износ основных групп сопряжений: кривошипно-шатунного механизма и цилиндро-поршневой группы.

Многими исследованиями установлено, что изменение технического состояния автомобилей и ТТМ и их агрегатов вызывается различными причинами: изнашиванием, усталостным разрушением, пластическими деформациями, коррозией.

Пластическая деформация вкладышей и отказ являются следствием либо конструктивно-технологических недоработок, либо нарушения правил эксплуатации. В данном случае речь пойдет о шатунных вкладышах, изучению особенностей работы которых посвящено большое количество исследований.

Отказы двигателей вызываются именно проворачиванием шатунных подшипников, чему предшествует критическое уменьшение зазора в сопряжении шатун - вкладыш - коленчатый вал из-за образования прогиба вкладыша.

Для этого было разработано устройств фиг. 10 для измерения величины зазора в шатунном подшипнике. Зазор в шатунном подшипнике определяется после кратковременной работы на критических режимах работы ДВС, при этом измерение зазора в шатунном подшипнике производится в плоскости проходящей через ось шатуна сразу после остановки двигателя подачей воздуха в зазор через диаметрально расположенные жиклеры на шатунной шейке.

Воздух под давлением 0,2 МПа, пройдя через регулируемые и нерегулируемые дросселирующие устройства и преобразователь давления, поступает на измерительное устройство фиг. 10.

Из измерительного устройства 40 поток воздуха поступает в головку подачи воздуха 50 через приемный штуцер 51 фиг. 10. Устройство головки подачи воздуха 50 и штуцера 51 показано на фиг. 10 и на фиг. 11 обеспечивает прохождение воздуха из не вращающейся части, расположенной левее приемного штуцера 51, во вращающуюся, расположенную правее штуцера 51 и смонтированную на коленчатом вале двигателя.

Внутри шатунной шейки 220 выполнены два диаметрально противоположных отверстия в плоскости 30° от оси кривошипа, в которые вставляются трубки 231а и 231b фиг. 10. Выходное отверстие трубок оканчивается точным жиклером диаметром 1 мм. Входные отверстия трубок соединяются в одну трубку 230. Воздух из штуцера 51 поступает на входные отверстия трубок, здесь поток разделяется и по трубкам 231а и 231b подается к месту измерения зазора.

Воздух подается в полость между шатунной шейкой 220 и вкладышем шатунного подшипника 221, и шкала измерительного прибора 40 фиг. 10 фиксирует по перепаду давления зазор. Количество воздуха поступающего в зазор шатунного подшипника настраивается подбором давления воздуха, изменением положения дросселей 31-36 при начале испытаний.

Калибровка шкалы измерительного прибора 40 на "100%" осуществляется на остановленном двигателе 1 при отсоединенном от двигателя шланге при свободном выходе воздух после измерительного блока, на 0% полным глушением отверстия и прекращением выхода воздуха.

Деформация вкладышей 221 шатунных подшипников с образованием прогиба фиг. 6 приводит к изменению зазора между вкладышем 221 и шатунной шейкой 220, что и должен зафиксировать прибор 40.

Таким образом, предложенный способ обеспечивает исследование деформации вкладышей 221 шатунных подшипников, износ вкладышей 221 шатунных подшипников и шатунных шеек 220 коленчатого вала 200 и определение зазора в шатунном подшипнике при испытании и диагностике двигателя внутреннего сгорания автомобилей, транспортных и транспортно-технологических машин.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ И ИНЫХ МАТЕРИАЛОВ

Сущность изобретения поясняется чертежами, схемой и фотографиями.

Фиг. 1 Продольный разрез двигателя внутреннего сгорания. Особенности расположения основных узлов и деталей и их взаимосвязь.

100 - блок двигателя внутреннего сгорания, 110 - масляный канал в перегородках блока для подвода смазки от масляного насоса 400 к коренным подшипникам, 200 - коленчатый вал, 200 - коленчатый вал, 210 - коренная шейка коленчатого вала, 220 - шатунная шейка коленчатого вала, 300 - шатун, 400 - масляный насос.

Фиг. 2 Чертеж коленчатого вала 200 двигателя.

210 - коренная, опорная шейка, 5 опор, 220 - шатунные шейки 4 штуки, 300 - шатун в сборе, на каждой шатунной шейке установлено по два шатуна всего 8 шатунов, имеющие шатунные вкладыши верхние 221а и нижние 221b, в вкладыш 211а установлен в промежуточную опору выполненную в блоке 100, в вкладыш 211b крышки коренного подшипника 120, показана величина номинальных зазоров в шатунных вкладышах и в коренных подшипников коленчатого вала, показана схема контроля зазора в продольном перемещении коленчатого вала полукольцами 212а и 212b указан номинальный размер 0,1-0,3 мм.

Фиг. 3 Чертеж коленчатого вала 200 двигателя

210 - коренная шейка, 220 - шатунная шейка, А - номинальный или ремонтный размер коренной шейки (документацией предусмотрено восемь размеров вкладышей коренных подшипников), В - номинальный или ремонтный размер шатунной шейки (документацией предусмотрено восемь размеров вкладышей шатунных подшипников), С - предельная величина прогиба коленчатого вала 0,03.

Фиг. 4 Трехмерное изображение коленчатого вала

210 - коренная шейка, 211а - вкладыш верхний коренного подшипника, 211 вкладыш нижний коренного подшипника, 220 - шатунная шейка, 212а и 212b. - полукольца для предотвращения осевого смещения коленчатого вала

Фиг. 5 Шатунно-поршневой комплект,

501 - поршень, 502 - поршневой палец, 503 - стопорное кольцо два, 504 - поршневое компрессионное кольцо, 550 - маслосъемные кольцо,310 - шатун 310, 300 - шатун в сборе, который имеют в своем составе 310 - шатун, 301 - втулка шатуна, 302 - болт шатуна, 303 - гайка, 320 - крышка шатуна, 221а - вкладыш шатунного подшипника верхний, 221b - вкладыш шатунного подшипника нижний

Фиг. 6 Процесс образования деформации и прогиба вкладышей шатунных подшипников коленчатого вала двигателя в эксплуатации.

220 - шатунная шейка, 221а - вкладыш шатунного подшипника верхний, 221b - вкладыш шатунного подшипника нижний, 310 - шатун, 320 - крышка шатуна, 6а - начальная фаза образования прогиба, 6б - средняя фаза развития прогиба, 6в -критическая фаза прогиба вкладыша.

Фиг. 7 Фото вкладыша шатунного подшипника, с указанием размеров, внутренней поверхности вкладыша, износов.

Фиг. 8 Схема моторного стенда.

1 - двигатель внутреннего сгорания испытываемый, 2 - фрикционный механизм сцепления, 3 - муфта переключения, 4 - нагрузочное устройство, 5 - рама

Фиг. 9 Фото моторного стенда

1 - двигатель внутреннего сгорания испытываемый, 2 - фрикционный механизм сцепления, 3 - муфта переключения, 4 - нагрузочное устройство, 5 - рама.

Фиг. 10 Схема измерительного устройство для определения зазора в шатунном подшипнике коленчатого вала при испытаниях и диагностике двигателя внутреннего сгорания.

10 - система подготовки воздуха, 11 - воздушная магистраль, 12 - воздушный редуктор, 13 - манометр воздушного редуктора, 20 - стабилизатор давления, 30 - преобразователь давления, 31-36 регулирующие дроссели, 40 - измерительный прибор, 50 - головка подачи воздуха, имеющая в своем составе приемный штуцер, 52 - подшипника, 53 - уплотнительная манжета, 60 - гибкий шланг 60,

200 - часть коленчатого вала диагностируемого двигателя, коренная шейка 210 коленчатого вала, 211 - вкладыш верхний а, и нижний b коренного подшипника, 230 - канал подвода воздуха общий, 231а - канал подвода воздуха через отверстие к верхнему вкладышу 221а шатунного подшипника, 231b - канал подвода воздуха через отверстие к нижнему вкладышу 221b шатунного подшипника

Фиг. 11 Фото измерительного устройства

11 - воздушная магистраль, 12 - воздушный редуктор,13 - манометр воздушного редуктора, 30 - преобразователь давления, 40 - измерительный прибор, 50 - головка подачи воздуха,

Фиг. 12 Фото измерительного устройства

10 - система подготовки воздуха, 11 - воздушная магистраль, 12 - воздушный редуктор,13 - манометр воздушного редуктора, 20 - стабилизатор давления, 30 - преобразователь давления, 31-36 регулирующие дроссели, 40 - измерительный прибор, 50 - головка подачи воздуха, имеющая в своем составе приемный штуцер, 52 - подшипник, 53 - уплотнительная манжета, 60 - гибкий шланг.

Фиг. 13 Фото передней части двигателя и смонтированных узлов измерительного прибора.

50 - головка подачи воздуха состоит из неподвижной и вращающейся частей, 60 - гибкий шланг.

Фиг. 14 Двигатель после определения зазора в шатунном подшипнике при испытании и диагностике

ПОЗИЦИИ НА ЧЕРТЕЖАХ И ФОТОГРАФИЯХ

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Выполненный анализ различных технических средств и способов испытания и диагностики двигателей внутреннего сгорания и практический опыт их применения на ремонтных заводах и технических центрах изготовителей [1], позволяет сделать выводы, что существующие методы обладают рядом недостатков и для определения величины зазора в шатунных подшипниках коленчатого вала при испытаниях и диагностики двигателей для получения правильного диагноза о техническом состоянии необходимо взять за прототип имеющиеся моторные стенды для испытаний и диагностики двигателей, и разработать измерительные устройства и способы, отличающееся новизной, но в тоже время приближающей испытания и диагностику к реальным возможностям эксплуатации, обслуживания и ремонта автомобилей и ТТМ в предприятиях.

Задача изобретения определение величины зазора между шейкой коленчатого вала и рабочей поверхностью шатунного вкладыша при испытании и диагностике двигателя с использованием имеющихся в предприятиях-производителях автомобильной техники, двигателей, в ремонтных предприятиях, сервисных центрах стендов для обкатки и испытания поршневых двигателей внутреннего сгорания и применение их для испытания и диагностики технического состояния двигателей автомобилей и ТТМ, в том числе, и использование этих стендов для испытания определения зазора между шатунной шейкой и рабочей поверхностью шатунного вкладыша при испытаниях и диагностике технического состояния и двигателя внутреннего сгорания.

Технический результат - полное использование ресурса коленчатого вала двигателя на основании патентуемого способа определения зазора между шатунной шейкой коленчатого вала и рабочей поверхностью шатунного вкладыша при испытании и диагностике технического состояния двигателя внутреннего сгорания, что обеспечивается принятием решения о ремонте коленчатого вала двигателя и замене изношенных вкладышей на вкладыши следующего ремонтного размера.

Поставленная патентуемым изобретением задача осуществляется, а результат достигается тем, что способ определения зазора в шатунном подшипнике коленчатого вала при испытании и диагностике двигателя внутреннего сгорания позволяет дать обоснованную оценку остаточного ресурса двигателя и принять решение о продолжении эксплуатации или ремонте двигателя автомобиля или другой транспортной или транспортно-технологической машины.

Характерным примером испытаний серийной продукции могут служить испытания двигателей, коробок передач, главных передач, ведущих мостов на отечественных заводах автомобилестроения, двигателестроения, такие стенды используются на ремонтных заводах и в сервисных автоцентрах [1].

Стенды для испытания и диагностики двигателей внутреннего сгорания предназначены для холодной и горячей обкатки, приемочного контроля и проведения регламентных работ на всех: модификациях дизельных двигателей, выпускаемых отечественными заводами.

Авторами патентуемого способа определения зазора в шатунном подшипнике коленчатого вала при испытаниях и диагностики технического состояния двигателя внутреннего сгорания принято условие, что способ осуществляется с использованием стенда для холодной и горячей обкатки и испытаний дизельных двигателей внутреннего сгорания с теми изменениями, которые описаны в настоящей заявке. На фиг. 11, 12, 13, 14 и 15 представлены фотографии узлов измерительного устройства, которые подтверждают, что разработанный способ определения зазора при испытаниях и диагностике двигателей может быть осуществим в условиях производства.

Стенды, переоборудованные для определения зазора в шатунном подшипнике коленчатого вала при испытаний и диагностики двигателей, как и стенды для обкатки и испытания двигателей необходимо устанавливать в шумоизолированных боксах.

Проверку двигателя на герметичность и его регулировку оператор осуществляет со вспомогательного пульта управления стендом, имеющего информационное табло, информирующее о параметрах двигателя. Вспомогательный пульт установлен в каждом боксе.

Ходом остальных видов испытаний оператор управляет с главного пульта, который расположен за пределами бокса, в операторском отделении. Напротив главного пульта в боксе имеются окна, позволяющие вести визуальное наблюдение за ходом испытаний с рабочего места оператора.

Все виды испытаний и диагностики должны вестись в ручном режиме. Для всех режимов испытаний: холодной и горячей обкатки, контрольной приемки и повторных испытаний, диагностики разработаны должны быть разработаны программы испытаний. После окончания испытаний выдается протокол испытаний.

Двигатели на испытания подаются общими погрузчиками. Каждый бокс имеет свой накопитель с позицией ожидания. Подача двигателя на стенд производится манипулятором.

Вызов двигателя на испытания, а также пересылка испытанного двигателя на дальнейшую сборку, дефектную переборку или консервацию оператор осуществляет через систему управления манипулятором.

Конструктивно стенд представляет собой литую станину, установленную на виброопоре. На станину устанавливается рама с резиновыми амортизаторами для гашения высокочастотных колебаний двигателя. К раме крепят направляющие для предварительной ориентации двигателя.

Двигатель при установке на стенд опускается манипулятором так, чтобы пальцы предварительно установленных на двигатель технологических кронштейнов попадали в ловители направляющих. Предварительно сориентированный двигатель устанавливается на опоры.

Крепление двигателя осуществляется зажимом двух технологических кронштейнов. Зажим и контроль наличия двигателя осуществляется автоматически. Стенд для испытания двигателей имеет несколько основных систем.

Система отвода выхлопных газов состоит из приемных патрубков, которые через промежуточные выхлопные трубы соединяются с центральным коллектором.

На приемных патрубках установлены подпружиненные фланцы с уплотнительными кольцами, которые при установке двигателя на стенд автоматически стыкуются с его выхлопными коллекторами. Сила поджима фланцев 800 Н. Приемные патрубки имеют водяные рубашки, температура которых не превышает 70°С.

Охлаждение двигателя производится деминерализованной водой из системы охлаждения испытательной станции. На патрубках закреплены датчики температуры выхлопных газов.

Механизм подачи воды представляет собой пневмоцилиндр с полым штоком, через который вода подводится к двигателю. К одному концу штока крепится гибкий шланг.На втором конце закреплена присоединительная шарнирная головка с резиновым уплотнением. Слив воды в сливную магистраль осуществляется через сливную колонку.

Система подачи топлива включается и работает при испытаниях, при горячей и холодной обкатке и технической диагностике.

При холодной обкатке топливо подается к насосу высокого давления (ТНВД), смазывает и охлаждает плунжерные пары и сливается в магистраль, минуя форсунки.

При горячей обкатке топливо подается к форсункам. Излишки топлива от ТНВД и форсунок сливаются в магистраль. При измерении расхода топливо к ТНВД подается через весовое устройство. На стенде контролируется температура топлива перед ТНВД.

Система подачи воздуха на стенде, который используется для испытаний, диагностики и определения зазора в шатунном подшипнике должна представлять собой воздушный фильтр серийного двигателя, вмонтированный в трубопроводную магистраль. Имеется заслонка для аварийного останова двигателя, которая приводится в действие пневмоцилиндром. Перед входом в фильтр установлен датчик контроля температуры воздуха.

Система подачи смазки обеспечивает очистку масла и его подачу к трущимся частям двигателя. В режиме холодной обкатки масло из магистрали непрерывно подается в двигатель и вытекает через сливное отверстие в поддоне.

В режиме горячей обкатки масло дозатором заливается в поддон и циркулирует в замкнутой системе, в которую входит маслоохладитель, фильтр центробежной очистки, поддон двигателя.

Температура масла регулируется изменением расхода охлаждающей воды через маслоохладитель. Контролируется давление масла перед полноточным фильтром и температура масла после фильтра центробежной очистки.

Механизм управления регулятором ТНВД осуществляет дистанционное управление рычагом подачи топлива и рычагом останова двигателя. В механизм входит электрический блок, выходной вал которого соединен с тягой рычага подачи топлива посредством зубчатой рейки через шестерню. Тяга рычага проходит, через следящий пневмоцилиндр, который при сбросе воздуха запирает подачу горючего.

Запорно-сливная ванна в режиме холодной обкатки предназначена для слива масла из поддонов двигателей. При горячей обкатке ванна пневмоцилиндрами прижимается к поддону двигателя и резиновыми пробками запирается. В ходе испытаний оператор может вызвать любые параметры на информационное табло главного или вспомогательного пультов.

Стенд для обкатки, испытания, диагностики двигателей оснащен асинхронной балансирной машиной, которая при работе в режиме генератора вырабатывает электроэнергию, поступающую в заводскую сеть через тиристорный преобразователь.

На стенде установлены необходимые блокировки, исключающие аварию при ошибке в последовательности выполнения операций установки двигателя и подвода энергоносителей,

Патентуемый способ определения зазора в шатунном подшипнике при испытании и диагностике двигателя внутреннего сгорания осуществим в производственных условиях заводов-изготовителей автомобильной техники, в ремонтных заводах, в сервисных центрах и предприятиях, эксплуатирующих автомобили.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Макушин А.А. Фирменная систем ремонта и обслуживания автомобилей КамАЗ. // Автомобильная промышленность. 1986. №3, с. 24-26

3. Патент 2006811 Российская Федерация, МПК G01M 15/00. Способ безразборной диагностики степени износа подшипников двигателя внутреннего сгорания, [Текст] / Костин В.М., Шутков Е.А., Юз Л.Д., Глухов В.М., Трихлеб А.А., Бабкин Г.А. опубл. 30.01.1994.

4. Патент 2105963 Российская Федерация, МПК G01M 15/00. Стенд для исследования напряженно-деформируемого состояния двигателей внутреннего сгорания [Текст] / Терехин А.И., Абрамишвили М.М., Метелкин Е.А. - 95110559 заявл. 27.06.1995; опубл. 27.02.19988, бюл. №2

5. Патент 2112951 Российская Федерация, МПК G01 15/00. Способ оптимизации диаметральных зазоров между штампованным поршнем и цилиндром двигателя в холодном состоянии. [Текст] / Ананичук В.Я., Никитин Ю.Н., Коротаев С.В. - 97117259 заявл. 28.10.1997

6. Патент 2398200 Российская Федерация, МПК G01 15/00. Способ безразборной диагностики подшипников двигателя внутреннего сгорания и фильтроэлементов.

Куков С.С., Грищенко А.В. - 2009123745 заявл. 22.06.2009; опубл. 27.08.2010, бюл. №24

7. Патент 2259549 Российская Федерация, МПК G01 15/00. Способ оценки технического состояния двигателя внутреннего сгорания. [Текст] / Атрощенко В.А., Шевцов Ю.Д., Лысенко М.П., Кокорев В.В., Василенко Н.В., Дьяченко Р.Л. - 2003138200 заявл. 31.12.2003; опубл. 27.08.2005, бюл. №24

8. Патент 2278366 Российская Федерация, МПК G01M 13/04. Способ оценки надежности работы шатунных и коренных подшипников коленчатого вала двигателя внутреннего сгорания. [Текст] / Кулаков А.Т., Светличный Н.И., Денисов А.С., Тазеев Р.Т., Сафиуллин Т.Г. - 2004118136 заявл. 15.06.2004; опубл. 10.12.2005, бюл. №17.

Реферат

Изобретение относится к области контроля и диагностики технического состояния двигателей внутреннего сгорания (ДВС). Предложен способ определения зазора в шатунном подшипнике коленчатого вала при испытаниях и диагностике двигателя внутреннего сгорания автомобилей, транспортных и транспортно-технологических машин, в котором измерение зазора в шатунном подшипнике производится в плоскости, проходящей через ось шатуна сразу после остановки двигателя подачей воздуха из центра подготовки воздуха 10, по воздушной магистрали 11, через воздушный редуктор 12, манометр 13, стабилизатор давления 20, преобразователь давления 30, дроссели 31-35, регулируемые в начале испытания и диагностики на давление и количество подаваемого воздуха, измерительный прибор 40, через головку подачи воздуха 50, имеющую вращающуюся и не вращающуюся части головки, через проложенный в масляном канале коленчатого вала общий канал подачи воздуха 230, через трубки 231 и 232, оканчивающиеся на шатунной шейке 220 выходными отверстиями с установленными в них соплами диаметром 1 мм, в полость между шатунной шейкой 220 и вкладышем шатунного подшипника 221, и по шкале измерительного прибора 40 по перепаду давления в системе сопло-заслонка определяется зазор в шатунном подшипнике, причем функцию заслонки выполняет рабочая поверхность вкладыша 221, а отвод воздуха из системы сопло-заслонка осуществляется в картер. Техническим результатом является полное использование ресурса коленчатого вала двигателя на основании патентуемого способа определения зазора между шатунной шейкой коленчатого вала и рабочей поверхностью шатунного вкладыша при испытании и диагностике технического состояния двигателя внутреннего сгорания, что обеспечивается принятием решения о ремонте коленчатого вала двигателя и замене изношенных вкладышей на вкладыши следующего ремонтного размера. 14 ил.

Комментарии