Катализатор и способ получения синтез-газа конверсией углеводородов - RU2194572C2

Код документа: RU2194572C2

Чертежи

Описание

Изобретение относится к катализаторам и способам получения смеси СО и водорода (синтез-газа) из органического сырья и может найти применение в процессах химической переработки природного сырья (например, метана) или синтетических органических продуктов (например, низших углеводородов и др.). В дальнейшем синтез-газ может быть использован для получения множества полезных химических соединений (например, высших спиртов, альдегидов, углеводородов), сжигания в каталитических тепловых установках, а также - для получения водорода.

По-видимому, наиболее распространенным в настоящее время способом получения синтез-газа является взаимодействие

метана с источником кислорода - Н2О, СО2 или O2 по реакциям:

СН4+Н2O=СО+3Н2

СН4+CO2=2CO+2Н2

CH4+1/2O2 = CO+2H2

в присутствии катализатора. Окисляющий реагент может представлять собой смесь воды, углекислого газа и кислорода для

получения синтез-газа необходимого состава, а также может быть разбавлен азотом (в случае использования воздуха, как источника кислорода). Смесь моноксида углерода и водорода (синтез-газ) в настоящее

время обычно получают с использованием Ni-содержащих катализаторов в соответствии с изобретениями [US Pat. 5399537, B 01 J 21/16, 21.03.1995; US Pat. 5591238, C 01 B 3/32, 07.01.1997; US Pat. 5653774,

C 01 B 3/32, 5.08.1997].

Основными требованиями к катализатору являются высокая активность и устойчивость к зауглероживаниию.

Среди катализаторов получения синтез-газа из органических соединений можно выделить две группы. Первая группа, которую принято называть "массивными" катализаторами, отличается тем, что активный компонент (никель) входит в состав однородной по фазовому составу композиции, например - гидроксокарбоната Ni-Al со структурой гидроталькита или Ni-Al шпинели. Вторая группа - "нанесенных катализаторов" - отличается тем, что Ni-содержащее соединение (например, соль никеля) наносят на носитель, содержание никеля в котором не является существенным, при помощи одного из общепринятых методов (пропитка), либо некоторым оригинальным методом нанесения.

Массивные катализаторы.

Содержание никеля в массивных катализаторах изменяется от 0,1 до 30 мас. %. Состав катализаторов весьма разнообразен.

Так в изобретениях [US Pat. 5399537, B 01 J 21/16, 21.03.1995; US Pat. 5591238, C 01 B 3/32, 07.01.1997; US Pat. 5653774, C 01 B 3/32, 5.08.1997] предлагается использовать в качестве катализатора получения синтез-газа Ni-содержащие соединения со структурой гидроталькита с широко варьирующимся составом. В ходе термической обработки этих катализаторов получают шпинелеподобные никельсодержащие структуры, которые проявляют высокую активность в вышеупомянутых процессах получения синтез-газа, проявляя при этом низкую активность в нежелательной реакции образования углерода (сажеобразования).

В публикациях [K. Tomishige, Y.G.Chen, К. Fujimoto, "Studies on carbon deposition in CО2 reforming of CH4 over nickel-magnesia solid solution catalysts" J. Catal. 181(1), 91-103 (1999); Y.G. Chen, K. Tomishige, K. Yokoyama, К. Fujimoto, "Catalytic performance and catalyst structure of nickel-magnesia catalysts for CО2 reforming of methane" J. Catal. 184(2), 479-490 (1999)] отмечается, что очень низкой способностью к сажеобразованию обладают массивные катализаторы, представляющие собой твердые растворы Ni в оксиде Mg, NixMg1-x O с низким содержанием Ni. Несмотря на то, что эти катализаторы характеризуются высокой активностью, отнесенной к содержанию никеля, удельная активность этих катализаторов недостаточно высока.

Для всех известных в настоящее время "массивных" катализаторов получения синтез-газа из органических соединений существенным является отсутствие кремния в их составе. Это объясняется тем, что присутствие оксида кремния в составе катализатора отрицательно сказывается на работе катализатора - в условиях проведения процесса оксид кремния обладает высокой летучестью и испаряется в низкомолекулярной форме, конденсируясь на теплообменном оборудовании по ходу газа и ухудшая его характеристики.

Нанесенные катализаторы.

Так же как и массивные катализаторы, нанесенные катализаторы получения синтез-газа из углеводородов не содержат в своем составе фаз, содержащих никель и кремний одновременно. Причины этого уже обсуждались выше. Так изобретение [US Pat. 4888131, С 01 В 3/28, 19.12.1989] описывает процесс получения синтез-газа с использованием катализатора, представляющего собой никель, нанесенный на оксид α-Аl2 О3. В изобретении особо подчеркивается существенность отсутствия оксида кремния в катализаторе.

Многие нанесенные катализаторы отличаются высокой активностью в побочной реакции образовании углерода и, вследствие этого, низкой стабильностью процессов с их использованием. Так, известен Ni-Al-Ca катализатор процесса паровой конверсии метана [Авт. св. СССР 1502078, B 01 J 37/04, 23.08.89], по которому получают катализатор путем последовательного приготовления гранул носителя из оксида алюминия, алюмината кальция и пластифицирующей добавки и пропитки прокаленных гранул раствором нитрата никеля. Помимо низкой стабильности, этот катализатор имеет недостаточно высокую активность.

Для повышения стабильности в ряде изобретений предлагается использовать промотированные катализаторы. Известен процесс паровой конверсии метана с использованием никелевого катализатора, промотированного щелочными металлами [US Pat. 3417029, 17.12.1968] с целью уменьшения сажеобразования. Однако при использовании этого катализатора при высоких температурах в реакционной среде происходит потеря щелочных металлов в результате испарения, что приводит к зауглероживанию катализатора и отложению щелочей в теплообменном оборудовании по ходу реакционного газа, что значительно ухудшает его работу.

В изобретении [JP Pat. 2245239 A2, B 01 J 23/78, 01.10.1990] предлагается способ приготовления высокоактивного катализатора получения синтез-газа из углеводородов реакцией с водяным паром, отличающийся тем, что никельсодержащее соединение наносится на ультрадисперсный оксид магния. В ходе прокалки такого материала получают оксид никеля, нанесенный на подложку из ультрадисперсного оксида магния, MgO.

Во всех вышеперечисленных способах для катализаторов существенным является отсутствие кремния в их составе. В известных катализаторах получения синтез-газа из углеводородов присутствие кремния допускается только в составе носителя.

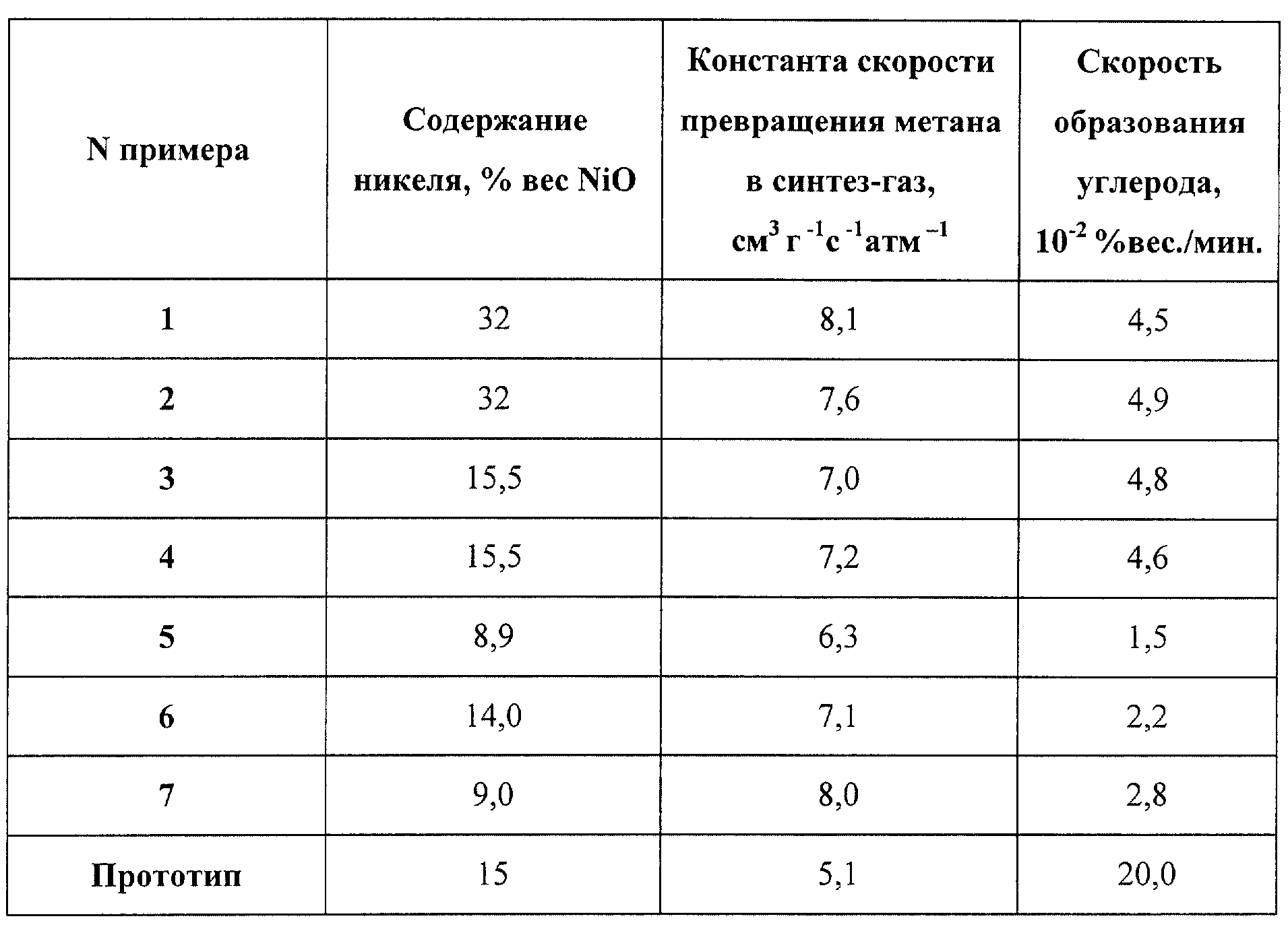

Наиболее близким является процесс паровой конверсии углеводородов [JP Pat. 1288340 A2, B 01 J 23/85, 20.11.1989] и [JP Pat. 2043953 A2, B 01 J 23/85, 14.02.1990] с использованием катализаторов, полученных нанесением оксида никеля на носитель - муллит состава 3Аl2О3•2SiO2. Стабильность носителя в условиях реакции гарантирует отсутствие свободного оксида кремния в реакционном объеме. Характеристики катализатора, приготовленного согласно изобретению-прототипу, в целевом процессе получения синтез-газа из метана, а также в нежелательном побочном процессе образования углерода приведены в таблице. Недостатком этого катализатора является сравнительно высокая активность в процессах образования углерода.

Задача, решаемая данным изобретением, состоит в разработке эффективного катализатора и способа каталитического превращения углеводородов с целью получения смеси моноксида углерода и водорода (синтез-газа).

В настоящем изобретении, процесс получения синтез-газа из углеводородов предлагается проводить путем взаимодействия в газовой фазе углеводородов со смесью, содержащей воду и/или кислород, углекислый газ и, возможно, разбавленной азотом, с использованием катализаторов, содержащих в своем составе фазу, которая содержит одновременно катионы никеля и кремния при соблюдении атомного содержания никеля к кремнию от 0,01 до 75. Процесс получения синтез-газа из углеводородов также возможно проводить с использованием катализаторов, содержащих в своем составе фазу, которая, кроме катионов Ni2+ и Si4+ содержит также катионы Al3+ при соблюдении атомного отношения содержания Ni к сумме содержания Аl и Si 0,01-1,5 и атомного отношения содержания Аl к содержанию Si 0,1-50. В состав обсуждаемых никель и кремний содержащих фаз могут входить дополнительно иные катионы, предпочтительно - катионы щелочноземельных металлов, например, магния, а также - катионы щелочных металлов, например, калия.

Среди катализаторов, в составе которых присутствует никель-кремний содержащая фаза, которая не содержит алюминий, предпочтительным является использование катализаторов, содержащих фазу слоистого гидросиликата (филосиликата) со структурой типа стивенсита, (NixMe1-x)3Si4 О10(OH)2 • nН2О, где Me - один или несколько щелочноземельных металлов, х принимает значения от 0,01 до 1, а n меньше 50. Возможно также использование в качестве катализаторов продукта термообработки вышеописанной композиции при повышенных температурах до 800oС.

Для этих катализаторов, предпочтительным является введение в состав катализатора фазы оксида и/или гидроксида, гидроксокарбоната, карбоната щелочноземельного металла, например, магния, в количестве, соответствующем соотношению содержания этого металла к кремнию не менее 0,5. Содержание никеля в этой фазе допускается, но не является существенным для данного изобретения. Иначе, возможно введение в состав катализатора солей щелочноземельного металла одним из известных методов (например, методом пропитки по влагоемкости).

Среди катализаторов, в составе которых присутствует фаза, которая содержит катионы никеля, кремния и алюминия, предпочтительным является использование катализаторов, содержащих фазу гидроксоалюмосиликата алюминия, никеля и, возможно, еще одного или нескольких металлов групп Iа и IIа. Состав этой фазы описывается формулой (Ni1-х-уМехАlу)3(Аl3уSi2-3уO5)(ОН)4 • nН2O, где Me - один или несколько щелочных либо щелочноземельных металлов, х менее 0,8, у принимает значения от 0,02 до 0,62, а n меньше 50. Структура этой фазы близка к структурам септо-хлоритов (амезитов), инфракрасные спектры которых характеризуются в области 400-1200 см-1 набором полос поглощения при 468, 543, 619, 684, 781, 833, 910 и 1006 см-1, некоторые из которых могут быть плохо разрешены либо слабо выражены в силу их малой интенсивности. Иначе, возможным является использование в качестве катализатора получения синтез-газа из углеводородов, продукта термообработки вышеописанного гидроксоалюмосиликата при повышенных температурах от 400 до 900oС. В ходе такой термообработки фаза септо-хлоритов (амезитов) претерпевает полиморфный переход в фазу со структурой типа хлорита, инфракрасные спектры которых характеризуются в области 400-1200 см-1 набором полос поглощения при 490, 670, 930, 1013 см-1.

В случае, если никель-кремний содержащая фаза представляет собой вышеописанные гироксоалюмосиликаты, введение какой-либо дополнительной фазы в состав катализатора допустимо, но не является существенным для данного изобретения.

Использование для получения синтез-газа из углеводородов катализаторов, содержащих в своем составе фазу, которая одновременно содержит катионы Ni2+ и Si4+, обеспечивает протекание целевого процесса с высокой скоростью. При этом скорости протекания нежелательного побочного процесса образования углерода (сажеобразования) сопоставима либо ниже, чем в известных способах получения синтез-газа. В случае использования катализаторов вышеописанного состава, в реакционном объеме в условиях проведения процесса отсутствует фаза оксида кремния. Таким образом, присутствие катионов кремния в предлагаемых катализаторах не может оказывать негативного воздействия на стабильность проведения процесса.

Изобретение иллюстрируется следующими

примерами:

Пример 1

Процесс получения синтез-газа из метана проводят с использованием в качестве окисляющего реагента воды. Процесс осуществляют с использованием катализатора,

содержащего никель, магний и кремний, в соотношении атомных долей катионов Ni:Mg:Si=5:8:8. Катализатор готовили осаждением катионов Ni и Mg в присутствии суспендированного стивенсита Mg, Mg3

Si4O10(OH)2 • nH2O, при рН 10 и Т=70oС, осадок промывали дистиллированной водой и сушили при 80oС. Катализатор содержит фазу

гидросиликата Ni-Mg со структурой стивенсита, (Ni0,6Mg0,4)3Si4O10(OH)2 • nH2O, что доказывается присутствием в ИК

спектре катализатора полос поглощения с максимумами при 463, 659, 1012, 3650 см-1, а также данными рентгеновской дифракции. Значение n зависит от температуры и длительности сушки и

составляет от 0,5 до 30. Для описываемого катализатора n=10±1. Присутствие никеля в структуре гидросиликата доказывается положением максимума полосы поглощения ОН- группами (при 3650

см-1), которая значительно смещена по сравнению с полосой стивенсита Mg, не содержащего Ni (3687 см-1). Катализатор дополнительно содержит фазу состава Ni0,2Mg0,

8(OH)2 со структурой гидроксида Mg.

Катализатор, подвергнутый последовательной обработке при температуре 750oС в водороде в течение 1 часа и в реакционной среде (смеси 33,3 об.% метана и 66,7 об.% паров воды) в течение 30 минут, не содержит фазы оксида кремния (что подтверждается данными рентгенофазового анализа и ИК спектроскопии).

Каталитические свойства определяют в проточно-циркуляционной установке при атмосферном давлении. Измерения проводят при исходном составе реакционной смеси 33 об.% СН4 и 67 об.% Н2 O, атмосферном давлении и температуре 750oС. В реактор загружают 5 г катализатора и нагревают в токе Н2 до температуры 750oС, затем восстанавливают катализатор чистым Н2 в течение 1 часа, далее заменяют водород на смесь водорода и воды, затем - на реакционную смесь и проводят измерения при трех временах контакта.

Скорость зауглероживания катализатора после реакции определяют в токе СО при температуре 720oС с использованием системы термического анализа Netzsch STA 409. Точность определения веса составляет 0,05% от веса образца.

Результаты измерения каталитических свойств приведены в таблице. Как видно из приведенных данных, катализатор проявляет более высокую активность в целевом процессе и существенно менее активен в нежелательном процессе образования углерода, чем прототип. Отсутствие фазы оксида кремния в составе катализатора гарантирует стабильность проведения процесса.

Пример 2

Аналогично примеру 1, но процесс проводят с использованием катализатора, представляющего продукт термообработки катализатора, описанного в примере 1, при 600oС в

токе азота в течение 3 часов. Приготовленный так катализатор содержит фазу метасиликата Ni-Mg со структурой энстатита, (Ni0,5Mg0,5)SiO3, что доказывается данными

рентгенофазового анализа и ИК спектроскопии. Катализатор дополнительно содержит фазу состава Ni0,2Mg0,8O.

Катализатор, подвергнутый последовательной обработке при температуре 750oС в водороде в течение 1 часа и в реакционной среде (смеси 33,3 об.% метана и 66,7 об. % паров воды) в течение 30 минут, не содержит фазы оксида кремния (что подтверждается данными рентгенофазового анализа и ИК спектроскопии).

Каталитические свойства в отношении целевого процесса получения синтез-газа и в отношении нежелательной побочной реакции образования углерода определяли аналогично примеру 1.

Результаты измерения каталитических свойств приведены в таблице. Как видно из приведенных данных, катализатор проявляет более высокую активность в целевом процессе и существенно менее активен в нежелательном процессе образования углерода, чем прототип. Отсутствие фазы оксида кремния в составе катализатора гарантирует стабильность проведения процесса.

Пример 3

Процесс получения синтез-газа из метана проводят с использованием в качестве окисляющего реагента воды. Процесс осуществляют с

использованием катализатора, содержащего никель, магний, алюминий и кремний, при соотношении атомных долей катионов Ni:Mg:Al:Si=1:3:4:2. Катализатор готовили смешением нитрата никеля, гидроксида

магния и кремний-алюминиевого геля с последующей гидротермальной обработкой смеси при Т=200oС и прокалкой полученной массы при 300oС в токе инертного газа. Кремний-алюминиевый

гель получали осаждением катионов алюминия аммиаком в присутствии суспендированного оксида кремния при рН 8 и Т=80oС. Катализатор представляет собой фазу гидроалюмосиликата Al-Ni-Mg,

(Ni0,17 Mg0,5Al0,33)3(АlSiO5)(ОН)4 • n Н2О, со структурой типа септохлорита (амезита), что доказывается присутствием

в ИК спектре катализатора полос поглощения с максимумами при 468, 543, 619, 684, 781, 833, 910 и 1006 см-1, а также данными рентгеновской дифракции. Значение n зависит от температуры и

длительности прокалки и составляет от 0,1 до 10. Для описываемого катализатора n=2±0,5. Катализатор не содержит других фаз.

Катализатор, подвергнутый последовательной обработке при температуре 750oС в водороде в течение 1 часа и в реакционной среде (смеси 33,3 об.% метана и 66,7 об.% паров воды) в течение 30 минут, не содержит фазы оксида кремния (что подтверждается данными рентгенофазового анализа и ИК спектроскопии).

Каталитические свойства в отношении целевого процесса получения синтез-газа и в отношении нежелательной побочной реакции образования углерода определяли аналогично примеру 1.

Результаты измерения каталитических свойств приведены в таблице. Как видно из приведенных данных, катализатор проявляет более высокую активность в целевом процессе и существенно менее активен в нежелательном процессе образования углерода, чем прототип. Отсутствие фазы оксида кремния в составе катализатора гарантирует стабильность проведения процесса.

Пример 4

Аналогично примеру 3, но процесс проводят с использованием катализатора, представляющего продукт термообработки катализатора,

описанного в примере 3, при 600oС в токе азота в течение 3 часов. Приготовленный так катализатор представляет собой фазу гидроалюмосиликата Al-Ni-Mg, (Ni0,17Mg0,5

Аl0,33)3(АlSiO5)(ОН)4 • nH2O, со структурой типа хлорита, что доказывается присутствием в ИК спектре катализатора полос поглощения с

максимумами при 490, 670, 930, 1013 см-1, а также данными рентгеновской дифракции. Значение n зависит от температуры и длительности прокалки и составляет от 0,1 до 3. Для описываемого

катализатора n=0,5. Катализатор не содержит других фаз.

Катализатор, подвергнутый последовательной обработке при температуре 750oС в водороде в течение 1 часа и в реакционной среде (смеси 33,3 об.% метана и 66,7 об.% паров воды) в течение 30 минут, не содержит фазы оксида кремния (что подтверждается данными рентгенофазового анализа и ИК спектроскопии).

Каталитические свойства в отношении целевого процесса получения синтез-газа и в отношении нежелательной побочной реакции образования углерода определяли аналогично примеру 1.

Результаты измерения каталитических свойств приведены в таблице. Как видно из приведенных данных, катализатор проявляет более высокую активность в целевом процессе и существенно менее активен в нежелательном процессе образования углерода, чем прототип. Отсутствие фазы оксида кремния в составе катализатора гарантирует стабильность проведения процесса.

Пример 5

Аналогично примеру 3, но процесс проводят с использованием катализатора, содержащего никель, магний, алюминий и кремний в соотношении атомных долей Ni: Mg:Al:Si=3:19:16:12 и представляющего собой фазу

гидроалюмосиликата Al-Ni-Mg, (Ni0,1Mg0,63Al0,27)3(Al0,8Si1,2O5)(OH)4 • nH2O, со структурой

типа септохлорита (амезита). Значение n зависит от температуры и длительности прокалки и составляет от 0,1 до 10. Для описываемого катализатора n=3±0,5.

Катализатор не содержит других фаз.

Катализатор, подвергнутый последовательной обработке при температуре 750oС в водороде в течение 1 часа и в реакционной среде (смеси 33,3 об.% метана и 66,7 об.% паров воды) в течение 30 минут, не содержит фазы оксида кремния (что подтверждается данными рентгенофазового анализа и ИК спектроскопии).

Каталитические свойства в отношении целевого процесса получения синтез-газа и в отношении нежелательной побочной реакции образования углерода определяли аналогично примеру 1.

Результаты измерения каталитических свойств приведены в таблице. Как видно из приведенных данных, катализатор проявляет более высокую активность в целевом процессе и существенно менее активен в нежелательном процессе образования углерода, чем прототип. Отсутствие фазы оксида кремния в составе катализатора гарантирует стабильность проведения процесса.

Пример 6

Аналогично примеру 3, но процесс проводят с использованием

катализатора, содержащего никель, магний, кальций, калий, алюминий и кремний в соотношении атомных долей Ni:Mg:Ca:K:Al:Si=1:1.1:0.9:0.6:2:1. Катализатор готовили смешением нитратов никеля, кальция и

калия, гидроксида магния и кремний-алюминиевого геля с последующей гидротермальной обработкой смеси при Т=200oС и прокалкой полученной массы при 300oС в токе инертного газа.

Кремний-алюминиевый гель получали осаждением катионов алюминия аммиаком в присутствии суспендированного оксида кремния при рН 8 и Т=80oС. Катализатор содержит фазу гидроалюмосиликата Ni и

промотирующих металлов, со структурой типа септохлорита (амезита), что подтверждается данными ИК спектроскопии. Образец дополнительно содержит гидроксид Ni-Mg-Ca со структурой типа брусита.

Катализатор, подвергнутый последовательной обработке при температуре 750oС в водороде в течение 1 часа и в реакционной среде (смеси 33,3 об.% метана и 66,7 об.% паров воды) в течение 30 минут, не содержит фазы оксида кремния (что подтверждается данными рентгенофазового анализа и ИК спектроскопии).

Каталитические свойства в отношении целевого процесса получения синтез-газа и в отношении нежелательной побочной реакции образования углерода определяли аналогично примеру 1.

Результаты измерения каталитических свойств приведены в таблице. Как видно из приведенных данных, катализатор проявляет более высокую активность в целевом процессе и существенно менее активен в нежелательном процессе образования углерода, чем прототип. Отсутствие фазы оксида кремния в составе катализатора гарантирует стабильность проведения процесса.

Пример 7

Аналогично примеру 3, но процесс проводят с использованием

катализатора, содержащего никель, магний, алюминий и кремний в соотношении атомных долей Ni: Mg: Al: Si = 3:3:15:2. Катализатор содержит фазу гидроалюмосиликата Al-Ni-Mg, (Ni0,25Mg0,

25Al0,5)3(Al1,5Si0,5O5)(OH)4 • nН2О, со структурой типа септохлорита (амезита). Значение n зависит от

температуры и длительности прокалки и составляет от 0,1 до 10. Для описываемого катализатора n=1±0,3. Катализатор также содержит фазу бемита-гидроксида алюминия, Аl(ОН)3. Катализатор

не содержит других фаз.

Катализатор, подвергнутый последовательной обработке при температуре 750oС в водороде в течение 1 часа и в реакционной среде (смеси 33,3 об.% метана и 66,7 об. % паров воды) в течение 30 минут, не содержит фазы оксида кремния (что подтверждается данными рентгенофазового анализа и ИК спектроскопии).

Каталитические свойства в отношении целевого процесса получения синтез-газа и в отношении нежелательной побочной реакции образования углерода определяли аналогично примеру 1.

Результаты измерения каталитических свойств приведены в таблице. Как видно из приведенных данных, катализатор проявляет более высокую активность в целевом процессе и существенно менее активен в нежелательном процессе образования углерода, чем прототип. Отсутствие фазы оксида кремния в составе катализатора гарантирует стабильность проведения процесса.

Реферат

Изобретение относится к катализаторам и способам получения синтез-газа из органического сырья и может найти применение в процессах химической переработки природного сырья или синтетических органических продуктов. Катализатор представляет собой фазу слоистого гидросиликата со структурой типа стивенсита общей формулы (NixMe1-x)3Si4O10(OH)2•nH2O, где Ме - один или несколько щелочноземельных металлов, х принимает значения от 0,01 до 1, а n меньше 50, или фазу метасиликата со структурой типа энстатита общей формулы (NixMe1-x)3SiO3, где Ме - один или несколько щелочноземельных металлов, х принимает значения от 0,01 до 1, а n меньше 50, или фазу гидроалюмосиликата со структурой типа амезита общей формулы (Ni1-x-уMexAly)3(Al3ySi2-3yO5)(OH)4•nH2O, где Ме - один или несколько щелочноземельных металлов, х менее 0,8, у принимает значения от 0,02 до 0,64, а n меньше 50, или фазу гидроалюмосиликата со структурой типа хлорита общей формулы (Ni1-x-уMexAly)3(Al3ySi2-3yO5)(OH)4•nH2O, где Ме - один или несколько щелочноземельных металлов, х менее 0,8, у принимает значения 0,02 - 0,62, а n меньше 50, при соблюдении атомного отношения никеля к кремнию от 0,01 до 75. Способ получения синтез-газа из углеводородов предлагается проводить путем взаимодействия в газовой фазе углеводородов со смесью, содержащей воду и/или кислород, углекислый газ и, возможно, разбавленной азотом, с использованием катализаторов по настоящему изобретению. Предлагаемый катализатор проявляет более высокую активность в целевом процессе и существенно менее активен в нежелательном процессе образования углерода, чем известные катализаторы. Отсутствие фазы оксида кремния в составе катализатора гарантирует стабильность проведения процесса. 2 с. и 4 з.п. ф-лы, 1 табл.

Формула

(NixMe1-x)3Si4O10(OH)2•nH2O,

где Ме - один или несколько щелочноземельных металлов, х принимает значения от 0,01 до 1, а n меньше 50,

или фазу метасиликата со структурой типа энстатита общей формулы

(NixMe1-x)3SiO3,

где Ме - один или несколько щелочноземельных металлов, х принимает значения от 0,01 до 1, а n меньше 50,

или фазу гидроалюмосиликата со структурой типа амезита общей формулы

(Ni1-x-уMexAly)3(Al3ySi2-3yO5)(OH)4•nH2O,

где Ме - один или несколько щелочноземельных металлов, х менее 0,8, у принимает значения от 0,02 до 0,64, а n меньше 50,

или фазу гидроалюмосиликата со структурой типа хлорита общей формулы

(Ni1-x-уMex Aly)3(Al3ySi2-3yO5)(OH)4•nH2O,

где Ме - один или несколько щелочноземельных металлов, х менее 0,8, у принимает значения от 0,02 до 0,62, а n меньше 50,

при соблюдении атомного отношения никеля к кремнию от 0,01 до 75.

Документы, цитированные в отчёте о поиске

Способ получения алюмосиликатных производных

Комментарии