Фильтр - RU2635802C1

Код документа: RU2635802C1

Чертежи

Описание

Изобретение относится к области техники, связанной с устройствами механической очистки жидкостей, газов и газо-жидкостных смесей методом фильтрования, предназначенных, преимущественно, для использования в авиационной и ракетно-космической технике.

Одной из технических задач, решаемых при разработке фильтров для очистки жидкостей и газов в области авиационной и ракетно-космической техники является снижение массы и увеличение срока работы фильтров. Последнее во многом связано с разработкой конструктивных приемов предотвращения деформаций фильтроэлементов в процессе работы.

В соответствии с техническим решением фильтра для очистки жидкостей (см. авторское свидетельство СССР №404489 (опубл. 22.10.1973, МПК B01D 29/04) внутри корпуса на опорной решетке расположена фильтрующая перегородка, подпертая сверху пружиной. При нормальной работе фильтра исходная жидкость через опорную решетку поступает к фильтрующей перегородке, которая остается плоской, так как сверху поджата к решетке пружиной. В процессе фильтрования перегородка закупоривается и перепад давления на ней возрастает. При достижении предельного перепада давления, который определяется жесткостью пружины, периферийная часть перегородки деформируется. При этом перепад давления на периферийной части фильтрующей перегородки понижается и продолжительность работы фильтра увеличивается при ухудшении качества очистки. Недостатками этой конструкции является небольшая производительность фильтра, определяемая площадью фильтрующей перегородки, и значительной его массой.

В соответствии с решением по патенту РФ №2134608 фильтр содержит несколько фильтроэлементов, каждый из которых подкреплен отдельной подложкой. Такая конструкция фильтра не обеспечивает увеличения производительности фильтра и заметного уменьшения деформаций фильтроэлементов в процессе работы, значительна и масса такого фильтра, что затрудняет его использование в авиационной и ракетно-космической технике.

Увеличение площади поверхности фильтроэлементов, контактирующих со средой, подлежащей очистке, достигается путем использования фильтров, содержащих выполненные в виде дисков фильтровальные элементы, установленные поперек трубы внутри корпуса (см., например, И.В. Брай, Ю.А. Кудинов, И.Ю. Белявский. Фильтры тонкой очистки дизельного топлива, М., 1963, МАШГИЗ, с. 72-73, фиг. 45; патент РФ 2035200; патент США 8591622). Фильтры в соответствии с указанными источниками не содержат специальных средств, обеспечивающих предотвращение деформации фильтроэлементов от перепадов давления в процессе работы.

Приемом, широко используемым в конструкции фильтров такого типа для уменьшения деформаций фильтроэлементов в процессе работы, является использование дистанцирующих прокладок (см., например, патент Германии 883595 или «Фильтры тонкой очистки дизельного топлива» (авт. И.В. Брай, Ю.А. Кудинов, И.Ю. Белявский, М., 1963, МАШГИЗ, с. 59-60, фиг. 34, 35). Прокладки содержат внутренний и внешний обода, соединенные радиальными ребрами. В соответствии с этими решениями фильтроэлементы условно могут быть разделены на рабочие модули, каждый из которых содержит пару смежных фильтроэлементов. Внешние края фильтроэлементов каждого из рабочих модулей скреплены друг с другом по внешнему поясу. В полости, образованной внешним поясом и фильтроэлементами модуля, размещена прокладка первого вида, выполненная с обеспечением возможности перетока отфильтрованной среды из указанной полости в полость трубы фильтра. Между смежными модулями размещены прокладки второго вида, вырезы которых обеспечивают переток фильтруемой среды из полости корпуса фильтра к рабочим поверхностям фильтроэлементов смежных модулей. Наличие значительных по площади частей фильтроэлементов, не подкрепленных элементами прокладок, приводит к значительным деформациям фильтроэлементов в процессе работы, что обуславливает недостаточных срок их службы.

Недостатки фильтров, указанных выше, частично устраняются техническими решениями фильтров, известных из европейского патента ЕР 0163742, заявок Германии DE 102010000925, DE 10201100105, DE 10201100121, DE 02011001017.

В техническом решении в соответствии с европейским патентом ЕР 0163742 (МПК B01D 29/34, опубл. 13.11.1984) фильтр содержит закрепленные поперек трубы рабочие модули. Каждый из рабочих модулей содержит (см., например, фиг. 8 указанного источника) фильтровальный пакет из двух фильтроэлементов, выполненных из керамического материала. Между фильтроэлементами пакета размещена проставка, выполненная из крупноячеистой сетки. Внешние края фильтроэлементов и проставки пакета скреплены друг с другом внешним поясом. Внутренняя полость фильтровального пакета, ограниченная внешним поясом и фильтровальными элементами, выполнена сообщающейся с полостью трубы. Между смежными рабочими модулями фильтра размещена дистанцирующая прокладка, что частично компенсирует недостаточную жесткость выполненной из сетки проставки. Однако большой разброс пористости и малая грязеемкость керамических материалов, значительная масса как фильтроматериалов из керамики, так и дистанцирующих прокладок затрудняют использование этого решения в авиационной и ракетно-космической технике.

В соответствии с решением, раскрытом в Германии DE 102011001017 (МПК В29С 47/68, опубл. 06.09.2012), фильтровальные пакеты фильтра составлены из элементов в следующей последовательности: первый фильтроэлемент, перфорированный экран, дренажная проставка, перфорированный экран, второй фильтровальный элемент. Между каждой парой фильтровальных пакетов при этом дополнительно размещена дистанцирующая прокладка. Наличие в фильтре перфорированных экранов и дистанцирующих прокладок при этом заметно увеличивают массу фильтра. Кроме того, из-за недостаточной степени очистки фильтруемой среды фильтровальными пакетами в этом фильтре введен фильтр грубой очистки с отдельными подкрепляющими элементами, что также увеличивает массу фильтра.

Значительна и масса фильтра по заявке Германии DE 102011001015 (МПК В29С 47/68, опубл. 27.07.2011), каждый из рабочих модулей которого состоит из пакета, составленного из элементов в следующей последовательности: внешняя перфорированная проставка, первый фильтровальный элемент, перфорированная поставка, дистанцирующая прокладка, перфорированная проставка, второй фильтровальный элемент, внешняя перфорированная проставка. Элементы пакета поджаты друг к другу болтовым соединением, закрепленном на внешних перфорированных проставках, что значительно увеличивает массу фильтра.

Кроме того, при воздействии вибрационных нагрузок, характерных для эксплуатации изделий авиационной и ракетно-космической техники, отдельные элементы фильтров по европейскому патенту ЕР 0163742, заявками Германии DE 102011001015, DE 102010000925, выполненные из одинарных крупноячеистых и мелкоячеистых металлических сеток, из-за недостаточной конструктивной жесткости могут разрушаться при трении утка и основы, при этом проволочные элементы сетки могут стать источником загрязнения отфильтрованной среды, что сокращает срок эксплуатации фильтра.

Ближайшим аналогом заявляемого решения фильтра является решение, известное из заявки Германии DE 102011001021 (МПК В29С 47/68, опубл. 06.09.2011). В соответствии с этим решением фильтр содержит корпус, показанный в чертежах к заявке условно, выходную секцию с выходным штуцером, и рабочие модули. Каждый из рабочих модулей этого решения содержит расположенный поперек несущей трубы фильтровальный пакет. Фильтровальный пакет этого решения включает два фильтроэлемента и помещенную между ними проставку. Фильтроэлементы и проставка фильтровального пакета выполнены из одинарных металлических сеток: фильтроэлементы - из мелкоячеистой, проставка - из крупноячеистой сетки. Внешние края фильтроэлементов и проставки каждого из фильтровальных пакетов скреплены друг с другом внешним поясом, внутренние края фильтроэлементов закреплены на внутреннем поясе, установленном на трубе и снабженном перфорационными отверстия, за счет которых полость фильтровального модуля, расположенная под проставкой, сообщается с полостью трубы рабочего модуля.

Кроме указанных элементов фильтр содержит крышку, а каждый фильтровальный модуль содержит дистанцирующую прокладку и две перфорированные диафрагмы.

Недостатком этого решения конструкции фильтра является значительная его масса из-за введения в конструкцию каждого из фильтровальных пакетов дистанцирующей прокладки и двух перфорированных диафрагм, обеспечивающих жесткость фильтровального пакета в целом. Кроме того, крышка, введенная в конструкцию фильтра в качестве опорного элемента фильтровальных пакетов, также увеличивает массу фильтра.

Кроме того, небольшая толщина проставки, выполненной из одинарной сетки, определяет небольшой размер отверстий перфорации в трубе рабочего модуля, что ведет к большому гидравлическому сопротивлению фильтра.

Недостаточная конструктивная жесткость одинарных металлических сеток фильтроэлементов и прокладок фильтровальных пакетов определяют невысокий уровень перепада давления, который могут выдерживать фильровальные пакеты, что актуально для изделий авиационной и ракетно-космической техники. Кроме того, при воздействии вибрационных нагрузок, характерных для эксплуатации в составе изделий авиационной и ракетно-космической техники, фильтроэлементы и проставки могут рассыпаться из-за износа при трении утка и основы металлических сеток, что загрязнет отфильтрованную среду. Эти факторы снижают срок работы фильтра.

Технической задачей заявляемого технического решения является увеличение срока службы фильтра и уменьшение гидравлического сопротивления фильтра.

Заявляемый фильтр содержит корпус, входную и выходную секции, соединенные с корпусом, помещенную внутри корпуса несущую трубу и рабочие модули, расположенные поперек трубы.

Каждый из рабочих модулей заявляемого фильтра содержит расположенные на удалении друг от друга первый и второй фильтровальные пакеты, каждый из фильтровальных пакетов состоит из двух фильтроэлементов и помещенной между ними жесткой проставки.

Фильтроэлементы и проставки фильтровальных пакетов снабжены соосными вырезами, причем размер вырезов внутренних, по отношению к рабочему модулю, фильтроэлементов выбран большим размеров вырезов проставок.

В заявляемом решении внешние края фильтроэлементов каждого из фильтровальных пакетов скреплены друг с другом внешним поясом, а внутренние края внутренних фильтроэлементов разноименных фильтровальных пакетов каждого из рабочих модулей соединены друг с другом внутренним поясом. Внутренние края периферийных фильтроэлементов закреплены на несущей трубе. Полость каждого из рабочих модулей, расположенная между внутренним поясом и несущей трубой, выполнена сообщающейся с полостью несущей трубы.

В соответствии с заявляемым решением фильтроэлементы и проставки рабочих модулей выполнены из пористого сетчатого материала, причем фильтроэлементы выполнены из пористого сетчатого материала на основе мелкоячеистых металлических сеток, а проставки - из крупноячеистых металлических сеток.

Техническим результатом, достигаемым при использовании заявляемого решения фильтра, является увеличение срока службы фильтра в сочетании с уменьшением его гидравлического сопротивления и обеспечением возможности использования в условиях значительных вибрационных нагрузок.

Выполнение в соответствии с заявляемым решением фильтроэлементов и помещенной между ними жесткой проставки каждого из фильтровальных пакетов рабочего модуля из пористого сетчатого материала фильтроэлементов из пористого сетчатого материала на основе мелкоячеистых металлических сеток, а проставки - из крупноячеистых металлических сеток, в сочетании с креплением внешних краев фильтроэлементов каждого из фильтровальных пакетов друг с другом внешним поясом, закреплением внутренних краев периферийных фильтроэлементов пакетов рабочего модуля на несущей трубе и соединением внутренних краев внутренних фильтроэлементов разноименных фильтровальных пакетов рабочего модуля друг с другом внутренним поясом позволяет выполнить рабочий модуль фильтра в виде жесткой конструкции. Это объясняется тем, что скрепленные между собой внешними и внутренними поясами фильтроэлементы и проставка представляют собой жесткий во всех направлениях силовой элемент, а находящиеся между фильтроэлементами жесткие пористые проставки из крупноячеистого сетчатого материала делают этот элемент устойчивым к внешнему давлению, что обеспечивает увеличение допустимого перепада давления на фильтроэлементах до величины давления, близкого к давлению в системе - давлению в полости неотфильтрованной среды внутри корпуса фильтра, что позволяет увеличить срок службы фильтра. Кроме того, надежное соединение элементов пористого сетчатого материала как фильтроэлементов, так и проставок друг с другом по всей их толщине, значительно уменьшая взаимное трение элементов конструкции как фильтроэлентов, так и проставок друг о друга при воздействии вибрационных нагрузок, позволяет значительно уменьшить загрязнение фильтра от частиц фильтроэлементов и проставок, что также увеличивает срок службы фильтра.

Кроме того, выполнение рабочего модуля в виде жесткой конструкции позволяет уменьшить массу конструкции, так как это позволяет в сравнении с ближайшем аналогом и некоторыми другими аналогами выполнить фильтр без дистанцирующих прокладок и перфорированных поддерживающих элементов.

Кроме того, благодаря выбору размеров вырезов на проставках большими в сравнении с размерами вырезов на внутренних фильтроэлементах, обеспечивая выход отфильтрованной среды от проставки и от части периферийных фильтроэлементов, не покрытых проставками, непосредственно в полость рабочего модуля, расположенную между внутренним поясом и несущей трубой, сообщающейся с полостью несущей трубы, позволяет уменьшить гидравлическое сопротивление фильтра.

Использование пористых сетчатых материалов, в которых величина отклонения размеров пор от номинального размера составляет по экспериментальным данным 10…15%, что значительно ниже отклонений размеров ячеек металлических сеток, выпускаемых, например, в соответствии с ТУ 14-4-507-74, которые лежат в пределах от 50 до 90%, и что позволяет дополнительно существенно уменьшить допуск на отклонение от номинального эффективного размера отфильтрованных частиц: до 5 мкм по жидкости и до 0,5 мкм по газу.

Кроме того, проставки фильтровальных пакетов наиболее целесообразно выполнить из материала с пористостью, превышающей пористость материала фильтроэлементов не более чем в 1,3 раза, благодаря чему уменьшаются локальные деформации фильтроэлементов и дополнительно увеличивается срок службы фильтра, так как при превышении пористости проставки указанной величины снижается устойчивость фильтроэлементов пакета к нагрузкам от внешнего давления.

Помимо прочего, проставки фильтровальных пакетов наиболее предпочтительно выполнить из материала с размером пор, превышающим размер пор фильтроэлементов не менее чем в два раза, так как при выборе материала проставок с меньшим размером пор заметно увеличивается гидравлическое сопротивления проставки, и как следствие повышается гидравлического сопротивления фильтра.

Кроме того, проставка и фильтроэлементы каждого из фильтровальных пакетов наиболее предпочтительно выполнить в виде брикетов, составленных из наложенных друг на друга металлических сеток и подвергнутых термовакуумной сварке под давлением.

Помимо прочего, между металлическими сетками брикетов фильтроэлементов целесообразно разместить металлические ленты, пропущенные вдоль краев сеток, что, улучшая сварку как краев сеток брикета между собой, так и соединение фильтроэлементов с несущей трубой и внешними поясами фильтра, позволяет уменьшить габариты и массу фильтра.

Сверх того, несущую трубу наиболее предпочтительно снабдить поперечными ребрами, при этом внутренние края периферийных фильтроэлементов могут быть закреплены на боковых стенках указанных поперечных ребер, а проставки насажены на ребра с плотным прилеганием их к торцам ребер, что дополнительно снижает массу и габариты фильтра и, упрощая соединение периферийных фильтроэлементов с несущей трубой, сокращает время сборки фильтра.

Кроме того, в заявляемом решении первый торец несущей трубы наиболее предпочтительно выполнить изолированным от полости фильтруемой среды корпуса, а второй торец несущей трубы соединить с выходной секцией фильтра, что, обеспечивая работу фильтровальных пакетов на сжатие от давления неотфильтрованной среды, позволяет использовать в конструкции жесткостные свойства проставок.

Предлагаемое изобретение поясняется следующими материалами.

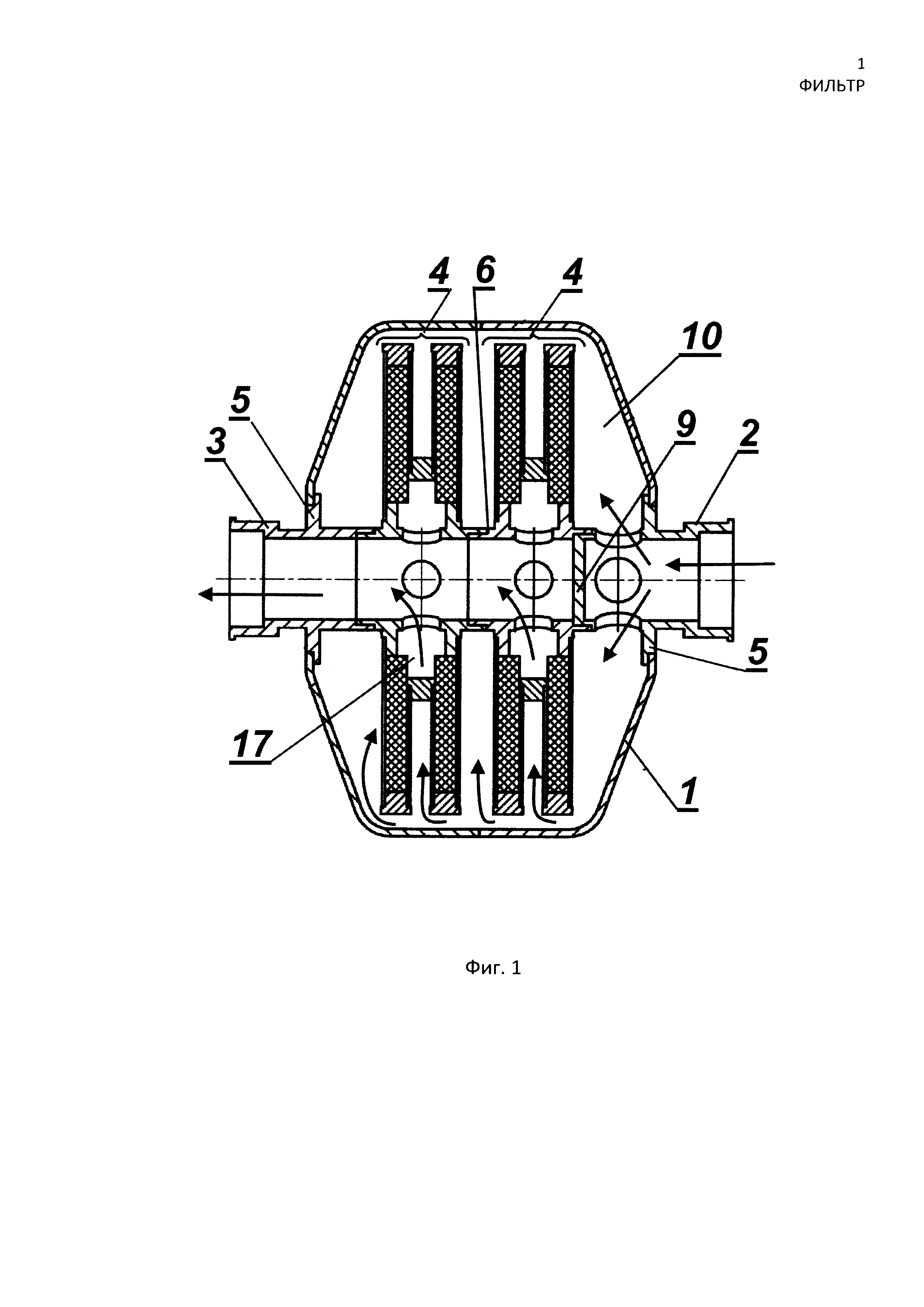

На фиг. 1 представлен общий вид (разрез) фильтра, содержащего два рабочих модуля (входной и выходной штуцеры условно не показаны).

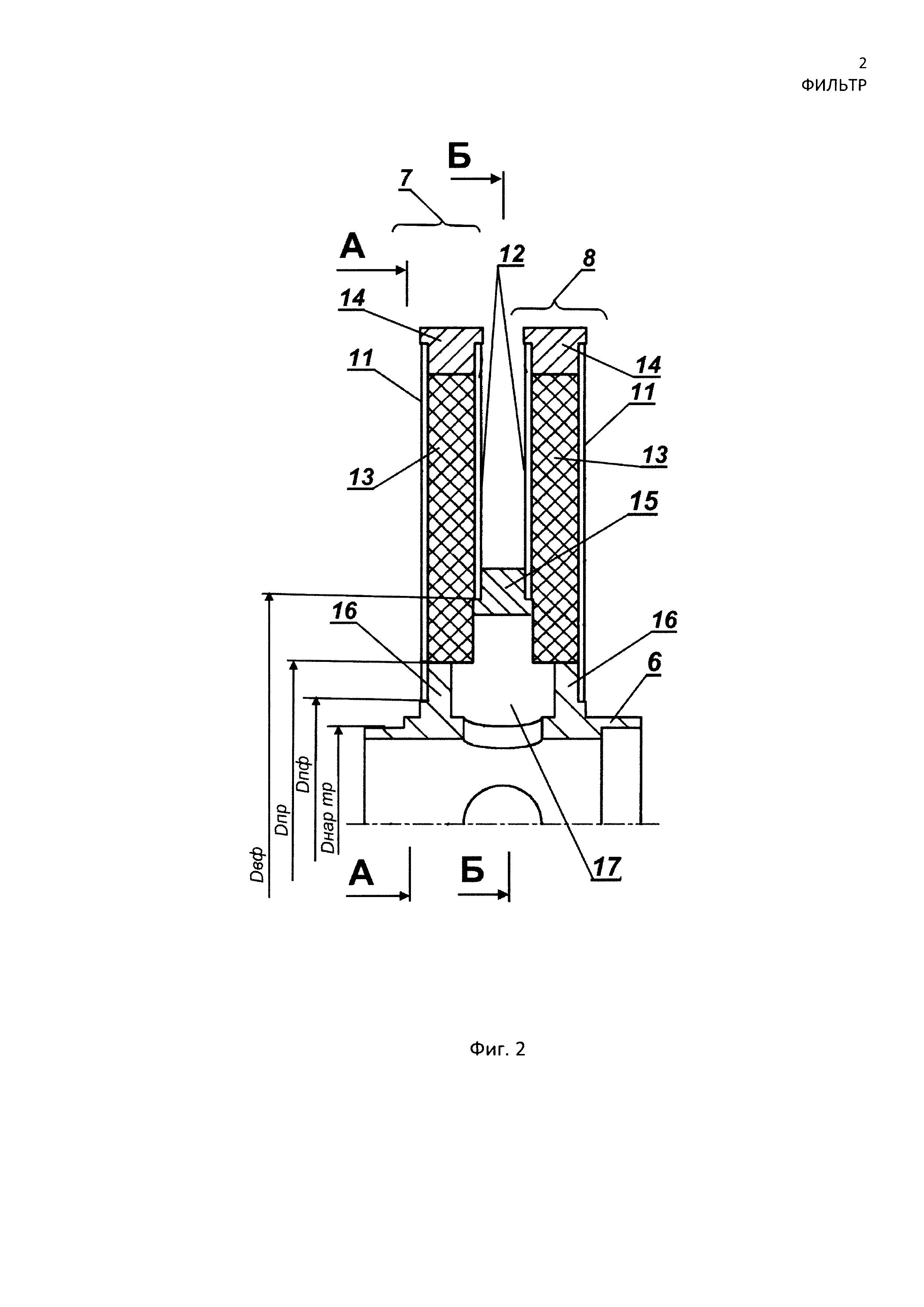

На фиг. 2 представлен разрез рабочего модуля.

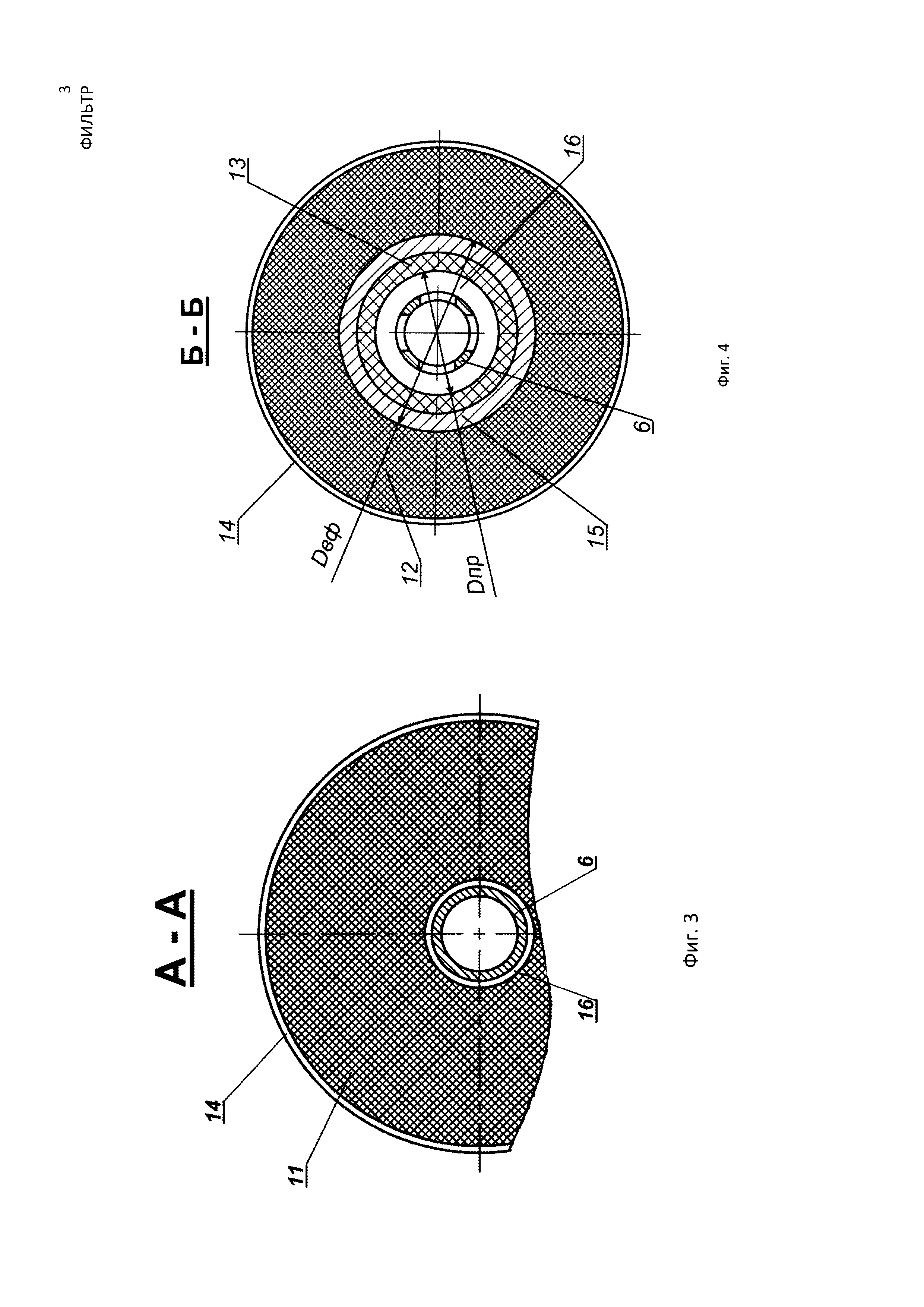

На фиг. 3 представлен узел соединения периферийного фильтроэлемента с внешним поясом и ребром несущей трубы (разрез А-А с фиг. 2).

На фиг. 4 представлен узел соединения внутреннего фильтроэлемента с внешним поясом и внутренним поясом (разрез Б-Б с фиг. 2).

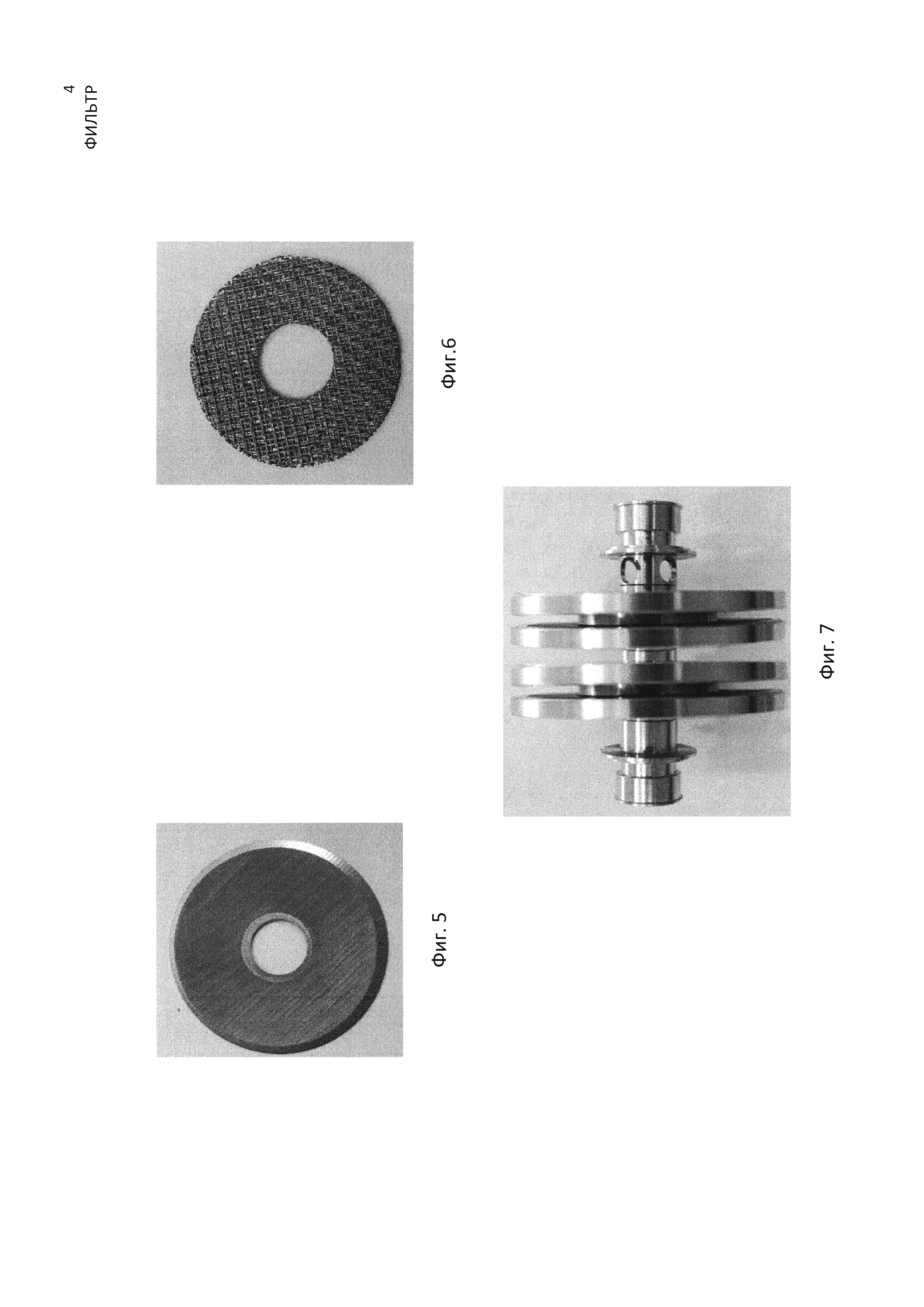

На фиг. 5-7 представлены фотографии изготовленных образцов фильтроэлементов, проставок и сборки двух рабочих модулей с несущей трубой.

Заявляемый фильтр устроен следующим образом.

Фильтр (см. фиг. 1) содержит корпус 1, входную 2 и выходную 3 секции, несущую трубу 6 и рабочие модули 4, размещенные внутри корпуса 1 поперек несущей трубы 6.

Входную и выходную секции наиболее предпочтительно выполнить в форме труб небольшой длины. На трубах секций, примерно вблизи их середин, могут быть размещены ребра 5 для соединения секций с корпусом 1 фильтра. Соединение секций с корпусом должно быть выполнено герметичным с использованием, например, сварки или других известных средств выполнения герметичных соединений.

Наиболее предпочтительно поперечные размеры труб входной 2 и выходной 3 секций и несущей трубы 6 фильтра выбрать одинаковыми. При этом соединение труб входной и выходной секций 2, 3 с несущей трубой выполняется герметичным, что может быть выполнено с использованием сварки, использованием тугой посадки или других средств обеспечения герметичности.

Торец несущей трубы 6 фильтра целесообразно выполнить изолированным от входной секции фильтра, при этом труба входной секции фильтра может быть снабжена перегородкой 9, за счет чего внутренняя полость фильтруемой среды входной секции изолирована от внутренней полости отфильтрованной среды несущей трубы фильтра. При этом часть трубы входной секции, располагаемая внутри корпуса фильтра, снабжена перфорацией, за счет чего внутренняя полость входной секции выполнена сообщающейся с внутренней полостью 10 фильтруемой среды корпуса.

Каждый из рабочих модулей 4 фильтра (см. фиг. 1, 2) содержит первый 7 и второй 8 фильтровальные пакеты. В соответствии с заявляемым решением фильтровальные пакеты 7, 8 расположены поперек несущей трубы 6 фильтра на удалении друг от друга.

В соответствии с заявляемым решением каждый из фильтровальных пакетов содержит два фильтроэлемента 11, 12 и размещенную между ними жесткую проставку 13. В соответствии с заявляемым решением фильтроэлементы 11, 12 и проставки 13 фильтровальных пакетов выполнены из пористого сетчатого материала - материала, полученного путем термовакуумной сварки под давлением исходного брикета из наложенных друг на друга металлических сеток (см., например, Синельников Ю.И. Пористые сетчатые материалы, изд. «Металлургия», М., 1983, с. 16-17; Белов С.В., Пористые проницаемые материалы, справочник, М., «Металлургия», 1987, с. 234-260; Зейгарник Ю.А., Испытания пористого сетчатого материала в качестве оболочки лопаток высокотемпературных газовых турбин, Москва, ОИВТ РАН, 2010, стр. 8-13). Исходный брикет может быть составлен из тканых металлических сеток с ячейками микронных размеров, выполненных, например, в соответствии с техническими условиями ТУ 14-4-507-99. Взаимное положение металлических сеток в брикете относительно друг друга может быть выбрано в соответствии с решениями, раскрытыми, например, в авторских свидетельствах СССР №1551397 и 1768236, патенте РФ 2006353, патенте США 3907513. В соответствии с заявляемым решением фильтроэлементы выполнены из пористого сетчатого материала на основе мелкоячеистых, а проставка - крупноячеистых металлических сеток, например, фильтроэлементы могут быть изготовлены из сеток с размерами ячеек от 1 до 600 мкм, а проставки -из сеток с размерами ячеек от 140 до 4000 мкм.

При этом проставки фильтровальных пакетов наиболее предпочтительно выполнить из пористого сетчатого материала с пористостью, превышающей пористость материала фильтроэлементов не более чем в 1,3 раза, и размерами пор, превышающим размеры пор фильтроэлементов не менее чем в два раза.

Наиболее предпочтительно проставки и фильтроэлементы выполнить из брикетов, составленных из наложенных друг на друга металлических сеток и подвергнутых термовакуумной сварке под давлением. При этом между металлическими сетками брикетов фильтроэлементов целесообразно разместить металлические ленты, пропущенные вдоль краев сеток. Слои ленты, проложенные между сетками фильтроэлемента и проложеные вдоль их краев, сварены вместе с сетками в одном брикете.

Фильтроэлементы 11, 12 и проставки 13 каждого из фильтровальных пакетов выполнены с близкими по величине размерами внешнего контура. Наиболее предпочтительно выполнить фильтровальные элементы 11, 12 и проставки 13 в форме круговых колец, хотя в рамках заявляемого решения могут быть использованы и другие формы фильтроэлементов и проставок, например, в виде квадрата, прямоугольника, треугольника.

В соответствии с заявляемым решением внешние края фильтроэлементов каждого из фильтровальных пакетов скреплены друг с другом внешним поясом 14 (см. на фиг. 2), пропущенным вдоль наружного контура фильтроэлементов 11, 12 и проставки 13. При этом внешний пояс 14 фильтровального пакета наиболее предпочтительно выполнить с сечением в виде Т-образной формы, как показано на фиг. 1, 2. Соединение фильтроэлементов с внешним поясом 14 наиболее целесообразно выполнить с использованием сварки.

Фильтроэлементы 11, 12 и прокладки 13 фильтровальных пакетов снабжены концентрическими вырезами.

В соответствии с заявляемым решением периферийные 11 фильтроэлементы первого и второго фильтровальных пакетов, поверхности которых ориентированы на входную и выходную секции фильтра или на смежные рабочие модули в случае выполнения фильтра из нескольких рабочих модулей, закреплены на несущей трубе фильтра, что достижимо при выполнении внутренних вырезов в указанных периферийных фильтроэлементах с размером выреза (Dпф), несколько большем размера наружного размера несущей трубы 6 (Dтp нар).

В соответствии с заявляемым решением размер вырезов внутренних 12 фильтроэлементах (Dвф) - фильтоэлементов разноименных фильтровальных пакетов модуля 7 и 8, ориентированных на друг на друга, выбран большим размера (Dпр) вырезов проставок 13.

Внутренние края указанных внутренних фильтроэлементов 12 разноименных фильтровальных пакетов соединены друг с другом внутренним поясом 15, выполненном с сечением в виде Т-образного профиля. Это соединение наиболее предпочтительно выполнить сваркой.

В наиболее предпочтительном варианте выполнения фильтра несущую трубу фильтра целесообразно снабдить ребрами 16, размещенными вдоль трубы под каждым из фильтровальных пакетов 7, 8. При этом сбоку к ребрам 16 целесообразно сваркой присоединить периферийные 11 фильтроэлементы, а проставки 13 насадить на ребра с плотным прилеганием их к торцам ребер 16 несущей трубы 6. Для улучшения сварки периферийных фильтроэлементов к боковым поверхностям ребер 16 состав исходного брикета сеток периферийного фильтроэлемента целесообразно дополнить слоем металлической ленты, размещенным на наружной сетке пакета, которая предназначена для соединения с ребром, как показано в авторском свидетельстве СССР №1505720.

Полость 17 рабочего модуля, расположенная между внутренним поясом и трубой рабочего модуля, выполнена сообщающейся с полостью трубы модуля - полостью отфильтрованной среды фильтра. Это может быть достигнуто выполнением на несущей трубе 6 между фильтровальными пакетами 7, 8 отверстий.

Геометрические параметры ребер 16, периферийных 11 и внутренних 12 фильтроэлементов и внутреннего пояса 15 рабочего модуля необходимо выбирать в соответствии с гидравлическим расчетом, учитывающим пористость и размеры пор фильтроэлементов и проставки.

Толщина проставки и превышение размера выреза внутреннего фильтроэлемента над размером выреза проставок определяется равенством расхода протекающей отфильтрованной среды через фильтроэлементы в проставку и через поверхность проставки, непосредственно контактирующей с полостью 17, расходу потока отфильтрованной среды через отверстия трубы между полостью 17 рабочего модуля и полостью несущей трубы. При этом размер выреза проставок наиболее предпочтительно выбрать на 10…20% большим размера выреза на внутренних фильтроэлементах. Это обеспечивает достаточную площадь поверхности проставки, контактирующей с полостью 17 очищенной среды рабочего модуля, что способствует уменьшению гидравличесого сопротивления фильтра.

Ширину внутреннего пояса рабочего модуля наиболее предпочтительно выбирать соизмеримой с толщиной проставок фильтровальных пакетов, что обеспечивает размещение на трубе рабочего модуля отверстий достаточного размера для отвода отфильтрованной среды в трубу, что также снижает гидравлическое сопротивление фильтра.

Работает фильтр следующим образом.

Фильтруемая среда под давлением подается через входную 2 секцию в полость 10 неотфильтрованной среды фильтра и поступает к рабочим поверхностям периферийных 11 и внутренних 12 фильтроэлементов рабочих модулей. Проходя через поры фильтроэлементов 11, 12, протекающая среда освобождается от загрязнений. Освобожденная от загрязнений протекающая среда попадает в проставки 13 фильтровальных пакетов и из проставок попадает в полости 17 модулей и далее в полость отфильтрованной среды в несущей трубе фильтра. Далее отфильтрованная среда попадает в выходную секцию 3 и далее в топливную (гидравлическую или пневматическую) систему.

В процессе работы проставки выполняют роль опоры для фильтроэлементов и за счет плотного прилегания фильтроэлементов к проставкам обеспечивают высокую механическую прочность фильтроэлементов без деформаций. Фильтроэлементы опираются на проставку, которая находится в однородном поле давлений по нормали к своей плоскости и работает только на сжатие без изгиба. Усилия сжатия воспринимаются за счет контактного взаимодействия скрепленных термосваркой сетчатых элементов проставки. Проставка, выполненная из крупноячеистых сеток, образует жесткую конструкцию по направлению к нормали к ее плоскости, что обеспечивает восприятие сжимающей нагрузки.

Технико-эксплуатационные характеристики предлагаемой конструкции фильтра позволяют их применение в условиях жестких внешних воздействий сильной вибрации, высокой радиации, глубокого вакуума и в диапазоне от криогенных до высоких температур в сотни градусов Цельсия. Такие фильтры могут использоваться в труднодоступных местах или при невозможности обслуживания - это атомная, космическая, нефтегазодобывающая и нефтегазотранспортная техника.

Предложенный фильтр может быть изготовлен на предприятиях ракетно-космической, авиационной и атомной промышленности.

Реферат

Изобретение предназначено для фильтрования. Фильтр содержит корпус, помещенную внутрь корпуса несущую трубу и рабочие модули, закрепленные поперек несущей трубы. Каждый из рабочих модулей содержит расположенные на удалении друг от друга первый и второй фильтровальные пакеты, каждый из которых снабжен двумя фильтроэлементами и помещенной между ними жесткой проставкой. Фильтроэлементы и проставки пакетов снабжены соосными вырезами, причем размер вырезов внутренних фильтроэлементов пакетов рабочего модуля выбран большим размера вырезов в проставках. Внешние края фильтроэлементов и проставок каждого из фильтровальных пакетов скреплены друг с другом внешним поясом, внутренние края внутренних фильтроэлементов разноименных фильтровальных пакетов соединены друг с другом внутренним поясом. Полость рабочего модуля, расположенная между внутренним поясом и несущей трубой, выполнена сообщающейся с полостью несущей трубы. При этом фильтроэлементы и проставки каждого из рабочих модулей выполнены из пористого сетчатого материала. Фильтроэлементы выполнены из пористого сетчатого материала на основе мелкоячеистых, а проставки - крупноячеистых сеток. Технический результат: увеличение срока службы фильтра, уменьшение гидравлического сопротивления фильтра. 6 з.п. ф-лы, 7 ил.

Комментарии