Способ изготовления структурно-ориентированной древесно-стружечной плиты - RU2728666C2

Код документа: RU2728666C2

Чертежи

Описание

Изобретение относится к способу изготовления структурно-ориентированной древесно-стружечной плиты (ДСП), в котором состоящий из нескольких слоев проклеенных крупномерных стружек насыпанный брикет-сырец спрессовывают в прессе горячего прессования в плиту желаемой толщины.

Подобный способ известен, например, из DE 102005038833 В4 или ЕР 2915640 А1.

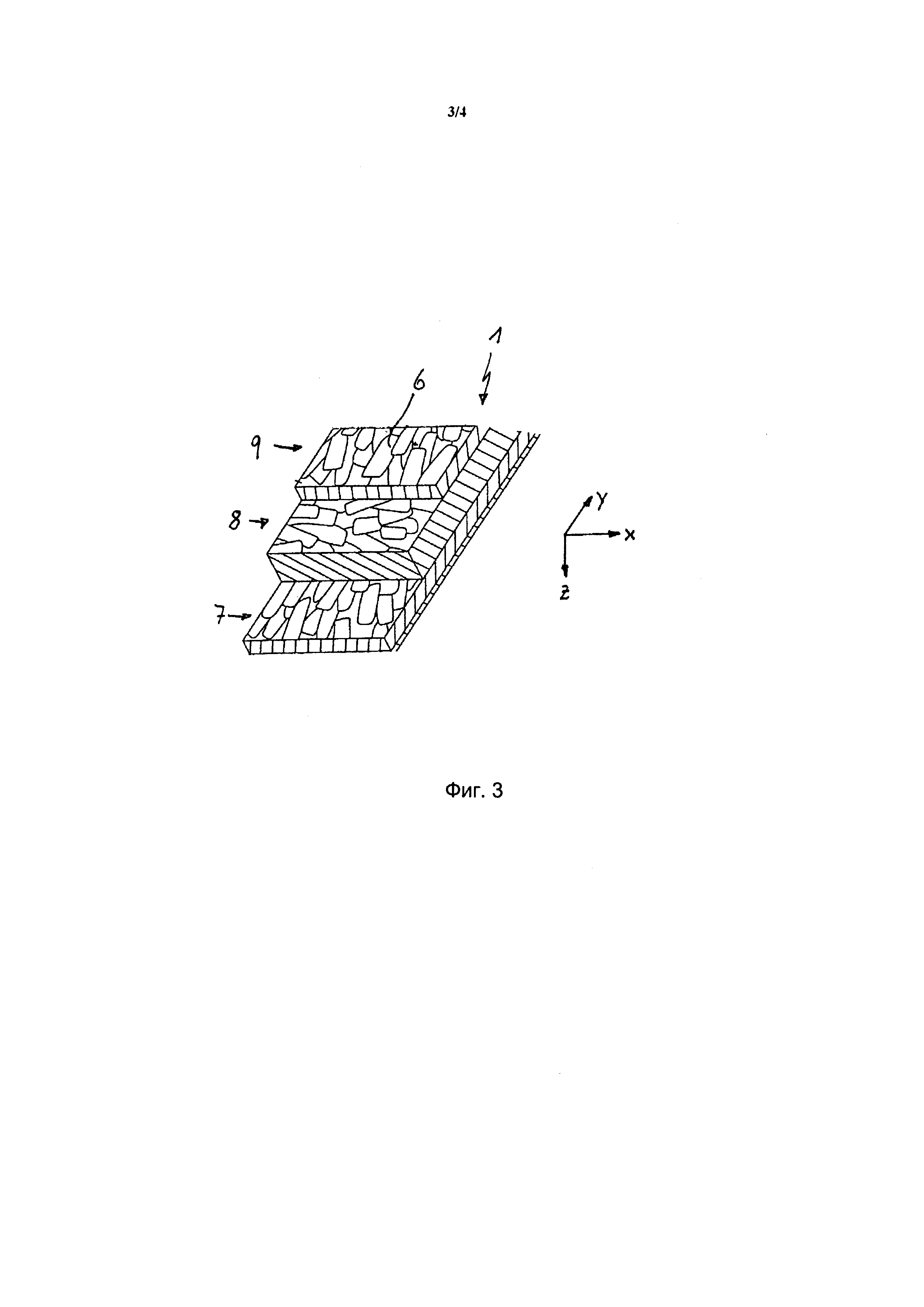

Ввиду своих хороших механических свойств структурно-ориентированная ДСП (древесно-стружечная плита с ориентированным расположением стружек) подходит для широкого диапазона областей применения, в которых на сегодняшний день используют клееную фанеру. Структурно-ориентированная ДСП отличается тем, что состоит из длинномерных древесных стружек (крупномерных стружек), перекрещивающихся между собой от слоя к слою и ориентированных попеременно как в продольном, так и в поперечном направлении, если рассматривать в горизонтальной проекции. Длина крупномерных стружек составляет от 70 до 200 мм, ширина - от 6 до 30 мм, и толщина - от 0,3 до 1,2 мм. В качестве материала используют древесину хвойных пород или древесину лиственных пород, причем доля древесины в готовой плите составляет от 90% до 98%. Ориентацию стружек в отдельных слоях обеспечивают с помощью расположенных друг за другом формирующих агрегатов. В результате использования крупномерных стружек поверхность структурно-ориентированной ДСП в отличие от листовой клееной фанеры не гладкая и, следовательно, хорошо пригодна для нанесения покрытий, при этом на поверхности имеются неровности и/или точечные дефекты структуры.

Известную из ЕР 1136636 А1 структурно-ориентированную ДСП используют в качестве опалубочных плит. Для получения гладкой поверхности на последний слой крупномерных стружек насыпают волокна или опилки, которые должны выровнять неровности на поверхности матрицы в расчете на получение максимально плоской поверхности. Этот мелкодисперсный покровный слой состоит из мельчайшего древесного материала, который получают на выходе сита с размером ячеек менее 0,5 мм. На внешний слой из тонкой стружки накладывают слой бумаги и на проходном прессе с коротким циклом прессования все слои спрессовывают между собой, при этом под действием давления и при термическом воздействии обеспечивают текучесть матрицы и, тем самым, осуществляют склеивание бумаги, пропитанной фенолформальдегидной смолой, и матрицы.

Благодаря тому, что направление насыпания крупномерных стружек повернуто от одного слоя к другому на 90°, в результате получают большую прочность на изгиб структурно-ориентированной ДСП, что оказывается интересным в плане использования структурно-ориентированной ДСП во многих областях применения в строительной сфере. Другое преимущество заключается в том, что структурно-ориентированная ДСП, прежде всего, при использовании древесины хвойных пород, имеет меньшую объемную плотность по сравнению с другими древесными материалами. Это позволяет выбирать структурно-ориентированную ДСП также в качестве продукции для применения в автомобилестроении. Кроме того, структурно-ориентированную ДСП можно изготавливать с такой выборкой длины и ширины, которая сводит к минимуму расход материалов, например, на сборочную комплектацию при изготовлении кузовов грузовых автомобилей.

Ввиду геометрической формы крупномерных стружек и способа их насыпания поверхность готовой структурно-ориентированной ДСП получается не гладкой или даже не сплошной, а, наоборот, в структуре поверхности структурно-ориентированной ДСП имеется множество углублений с глубиной в отдельных случаях примерно до 4 мм. Такая структура поверхности препятствует нанесению покрытий на структурно-ориентированную ДСП с использованием технологий, обычно применяемых в случае с другими древесными материалами, таких как, например, ламинирование слоями бумаги, пропитанной карбамидом и/или меламино-формальдегидной смолой, припрессовка облицовочных пленок с чистовым эффектом и т.д. В результате для структурно-ориентированных ДСП оказываются закрытыми многие области применения, которые могли бы представлять собой интерес в экономическом отношении. Наряду с применением в качестве бетонной опалубки и изготовлением кузовов грузовых автомобилей, также возможно использование для изготовления полов, днищ автомобилей и боковой обшивки транспортных средств.

Зависящая от длины, толщины и формы крупномерных стружек, Сильно структурированная поверхность не поддается воспроизведению и без нанесения покрытий исключает любое использование, возможное в случае с плитами из клееной фанеры. В результате этого возникают проблемы, например, с возможностью очистки и с испарениями компонентов древесины, которые многими людьми воспринимаются как вредные для здоровья.

Возможность для получения гладкой поверхности заключается в том, что на линии изготовления структурно-ориентированных ДСП устанавливают дополнительные рассеивающие приспособления для тонких стружек. Это, однако, влечет за собой масштабные капиталовложения, связанные с получением, подготовкой и проклейкой стружек. На существующих производственных предприятиях на многих линиях для изготовления структурно-ориентированных ДСП нет места для подобных установок, так что эта возможность для большинства изготовителей исключается. В случае со строительством новых предприятий также не ясно, какой процент совокупной продукции должен снабжаться покровным слоем, оптимизированным подобным образом, так что в капиталовложениях на этот счет следует усматривать существенный риск.

В US 4,364,984 А раскрыта сущность структурно-ориентированной ДСП в пятислойном конструктивном выполнении, причем верхний и нижний покровные слои включают в себя существенно более тонкие стружки по сравнению с крупномерными стружками в матрице.

В DE 2513764 А1 раскрыта сущность способа изготовления плиты на основе древесных материалов, в случае с которым на покрываемые стороны плиты на основе древесных материалов наносят смесь из клеящего вещества, синтетического материала и древесной муки в форме порошка и затем спрессовывают ее с плитой на основе древесных материалов. Подобную плиту можно покрывать затем декоративной бумагой, пленкой из ПВХ или шпоном, чтобы использовать как плиту для производства мебели.

В US 4 614 555 А раскрыта сущность способа ремонта точечных дефектов структуры на верхней стороне листовой клееной фанеры. Точечные дефекты структуры сканируют и точно фиксируют по их размеру, конфигурации и положению. Затем каждый точечный дефект структуры подвергают фрезерной обработке с выполнением углубления, при этом верхний лист шпона соответственно выфрезеровывают. Потом углубление, полученное в результате фрезерования, заполняют текучим наполнителем, после чего поверхность можно зашлифовать.

В DE 102010049638 А1 приведено описание способа оптической отделки древесной поверхности панели с дефектным участком. Сначала дефектный участок ремонтируют с определением его локализации. Затем данные по локализации дефектного участка посылают на печатное устройство, которое наносит на отремонтированный дефектный участок оттиск с соответствующим рисунком. Для определения локализации дефектного участка используют электромагнитные волны рентгеновской установки.

Из DE 10223831 А1 известен способ для обработки клеящих веществ и других древесных материалов, состоящих из нескольких слоев, наклеенных друг на друга. Точечные дефекты структуры в отдельных слоях, прежде всего на лицевых поверхностях, определяют с помощью зондирующего элемента. Орган управления, в запоминающее устройство которого вводят координаты точечных дефектов структуры, осуществляет управление фрезерным инструментом, с помощью которого выполняют ремонт точечных дефектов структуры по заданным контурам. Затем в отремонтированные точечные дефекты структуры вводят наполнители и проклеивают их там.

В DE 102008048383 А1 раскрыта сущность автоматической системы для точечного ремонта поверхностей с естественным рисунком в том виде, в каком он присутствует на деревянных панелях. После автоматической локализации и точечного ремонта дефектных участков посредством шпаклевания или забивки шкантов бросающийся в глаза участок ремонта декорируют с применением способа декорирования с ЧПУ. Для этого используют струйное печатающее устройство, которое с учетом общих цветовых и структурных особенностей панели, а также с учетом локальных цветовых и структурных особенностей каждого конкретного дефектного участка наносит локальные декоративные узоры, благодаря которым дефектный участок как таковой больше не бросается в глаза, причем панели как локально, так и в целом придается нужный эстетический внешний вид.

В ЕР 2239116 А2 приведено описание способа автоматического точечного ремонта дефектных участков, который обеспечивает геометрически точную и высокочувствительную локализацию дефектных участков, в том числе и на неровных панелях. Дефектные участки распознают с помощью оптического датчика изображения и, используя инструмент с компьютерным управлением, заполняют их наполнителем или устраняют их, причем управление инструментом осуществляют с помощью данных о локализации дефектов, определенных оптическим датчиком изображения. Кроме того, с помощью устройства для определения высоты проводят высотное измерение положения поверхности панели и на основе высотного измерения определяют локальную высоту дефектов.

В WO 2004/072748 А12 приведено описание способа круговой обработки заготовки с помощью обрабатывающего станка, например фрезерного станка. Круговую обработку заготовки осуществляют с поверкой по трехмерному образцу. Заготовкой может быть, например, лопатка/лопасть турбины из металла или керамического материала.

Разумное продвижение на рынок структурно-ориентированных ДСП в качестве строительного материала исключается до тех пор, пока не будет найдена возможность придания верхней стороне плиты гладкой покрываемой поверхности с помощью простого и дешевого способа.

Нанесение дополнительного слоя тонких стружек на верхнюю сторону плиты, шпаклевка неровностей и/или точечных дефектов структуры, нанесение нескольких слоев пропитанной смолой бумаги или шлифование хотя и являются апробированными способами, однако не осуществимы ввиду больших затрат или непрактичности. Поэтому практическое использование структурно-ориентированной ДСП в отделочном сегменте не рассматривается, и потому ее сбывают на рынке большей частью в не облагороженном состоянии, как плиту без покрытия для простых случаев применения.

Исходя из этой постановки вопроса, в основу изобретения положена задача по разработке такого способа изготовления структурно-ориентированной ДСП с гладкой поверхностью, который эффективен и прост в реализации.

Для решения проблемы согласно изобретению выполняют следующие шаги:

а) сканирование поверхности верхней стороны брикета-сырца или спрессованной плиты для выявления неровностей и/или точечных дефектов структуры,

б) установление данных о локализации выявленных неровностей и/или точечных дефектов структуры,

в) установление объемов отдельных неровностей и/или точечных дефектов структуры,

г) целевое заполнение неровностей и/или точечных дефектов структуры наполнителем на основе установленных данных об их локализации и объеме за счет того, что

д) наполнитель рассыпают с помощью загрузочного распределительного устройства.

Благодаря такому конструктивному выполнению углубления, обусловленные неровностями и/или точечными дефектами структуры, можно целенаправленно заделывать с помощью точечной подачи наполнителя. Шаги могут отрабатываться последовательно с использованием компьютерной техники, без промежуточного вмешательства со стороны обслуживающего персонала. Поверхность оцифровывают сканером так, что с помощью компьютера, в который поступают данные этой оцифровки, их соответственно преобразуют в своего рода цифровую карту поверхности с данными о локализации в координатах х и у, увязанными с данными в координате z, на основе которых затем выдают расчет площади и глубины заполняемого объема. Эти цифровые данные используют впоследствии для управления процессом локализации и/или регулирования расхода наполнителя.

Особое преимущество этого способа заключается в том, что благодаря фиксации геометрии поверхности сканером/программным обеспечением эти данные можно также учитывать на последующих стадиях обработки. При последующей резке плит на мерные длины, на которые при этом по необходимости было нанесено покрытие, точечные дефекты структуры можно принимать в расчет при выполнении разреза. Засыпку неровностей и/или точечных дефектов структуры наполнителем можно осуществлять либо на верхней стороне брикета-сырца, то есть еще перед прессом, либо на верхней стороне плиты, уже спрессованной, но еще находящейся в составе непрерывной (то есть, еще не разделанной) заготовки, то есть за прессом, или же на специально подготовленной для этого структурно-ориентированной ДСП, вырезанной из непрерывной заготовки.

Засыпанный с помощью загрузочного распределительного устройства наполнитель является, предпочтительно, смесью из древесной пыли и порошка термореактивной смолы.

Кроме того, целесообразным может быть решение с засыпкой неровностей и/или точечных дефектов структуры наполнителем лишь при превышении заданной площади и/или глубины, если, например, на верхнюю сторону предусмотрено последующее нанесение покровного слоя, так что небольшими неровностями вполне можно пренебречь. Объемную уставку (площадь × глубина), начиная с которой осуществляют засыпку, можно задавать посредством настройки параметров.

Предпочтительно, данные о локализации и распределении неровностей и/или точечных дефектов структуры сохраняют и используют в дальнейшем процессе обработки структурно-ориентированной ДСП. Данные о локализации и распределении в привязке к конкретным плитам можно сохранять в памяти с помощью программного обеспечения и использовать, таким образом, во время следующих технологических операций.

Для сканирования поверхности используют, предпочтительно, построчный сканер.

Предпочтительно, для выравнивания поверхности после засыпки неровностей и/или точечных дефектов структуры наполнителем на верхнюю сторону дополнительно насыпают полный слой смеси из древесной муки и (порошка) термореактивной смолы. При этом предпочтительным аспектом может считаться то, что, как уже упоминалось, определенными неровностями и/или точечными дефектами структуры можно пренебречь. Засыпку наполнителя регулируют с применением сканера, то есть используют данные, установленные с помощью сканера. Если заполнение наполнителем ограничивается более крупными лунками, эффективность устройства увеличивается. Насыпание на большие площади можно также осуществлять от участка к участку, если это оказывается целесообразным.

На заполненную плиту можно наложить слой пропитанной бумаги. Предпочтительно, на этот слой пропитанной бумаги можно затем насыпать слой смеси из древесной муки и (порошка) термореактивной смолы и на насыпанный слой наложить дополнительный слой пропитанной смолой бумаги.

Если засыпку неровностей и/или точечных дефектов структуры наполнителем осуществляют на верхней стороне брикета-сырца или еще не разделанной непрерывной заготовки плиты, то после этого верхнюю сторону опрессовывают на установке непрерывного прессования до ее окончательной гладкой формы. Если на уже разделанную плиту наносят покрытие, полное отверждение осуществляют на проходном прессе с коротким циклом прессования.

В качестве смолы используют, предпочтительно, меламино-формальдегидную смолу или фенолформальдегидную смолу. Также может применяться смесь из меламин- и фенолформальдегидной смолы.

Доля древесной муки в наполнителе составляет, предпочтительно, от 30 до 60% по массе. Для того чтобы порошок был сыпучим, содержание влаги в смеси должно составлять менее 5%.

В наполнителе могут содержаться другие присадки, которые могут быть красильными пигментами и/или армирующими волокнами и/или огнезащитными веществами. При этом применение определенных присадок в отношении плиты в целом можно исключить полностью или частично, причем ввод присадок предпочтительно должен осуществляться по ходу поверхностного насыпания.

Смешивание компонентов должно осуществляться только непосредственно перед применением. В порошок термореактивных смол могут добавляться соответствующие отвердители. Верхнюю сторону изготовленной без покрытия бумагой плиты можно впоследствии покрыть лаком.

Обработке можно подвергать обе верхние (прим. переводчика - здесь: лицевые) стороны спрессованной плиты, как описано выше. При этом обработке и полному отверждению сначала подвергают поверхность первой лицевой стороны (верхней стороны), прежде чем приступить к соответствующей обработке второй лицевой стороны (нижней стороны).

Полное отверждение осуществляют, предпочтительно, при температуре в 200°С, давлении в 30 кг/см2 и времени прессования в 40 с.

Далее, на основе чертежа приведено подробное описание примеров конструктивного выполнения. На фигурах показаны:

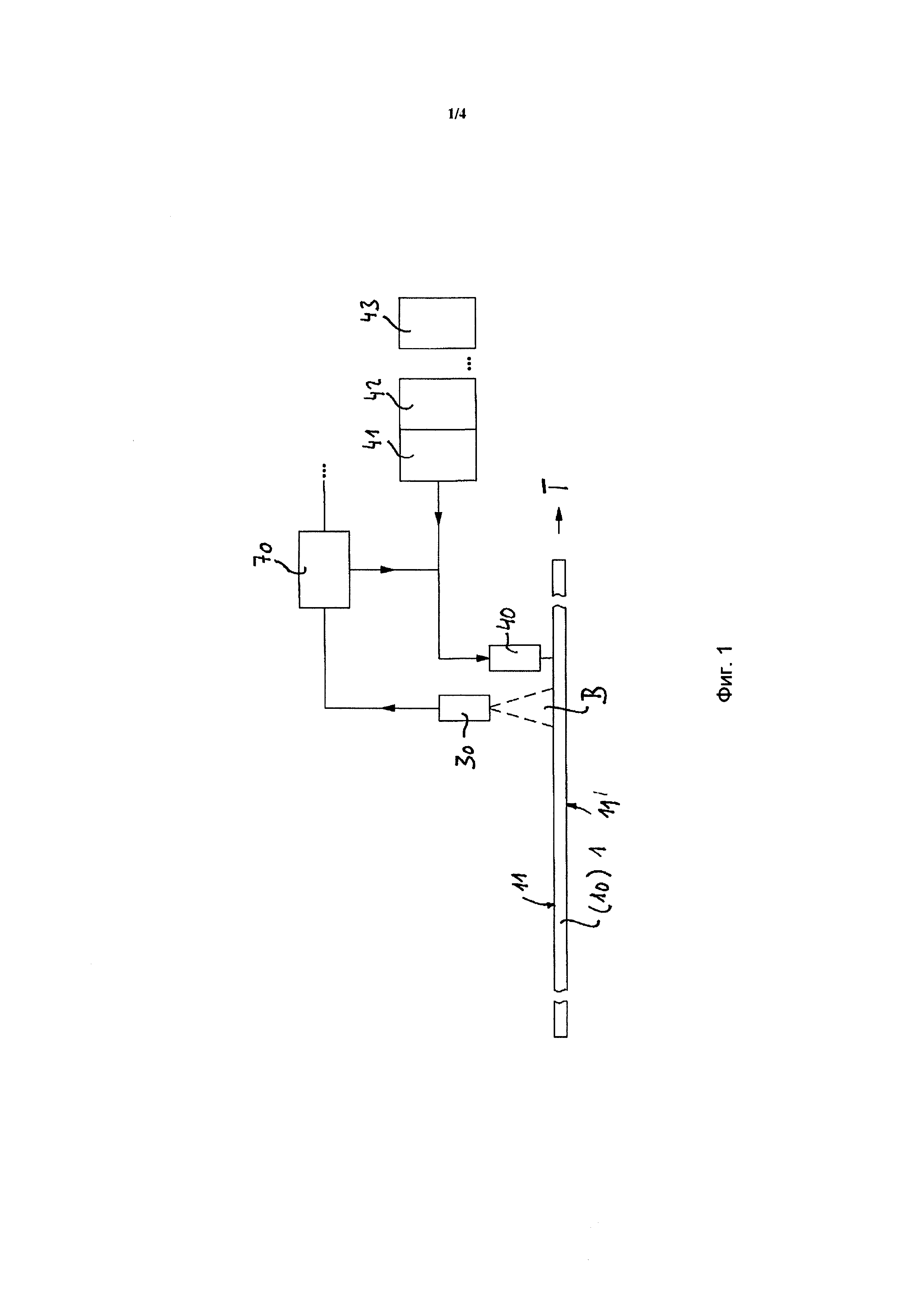

Рис. 1 схематичное представление первой технологической установки,

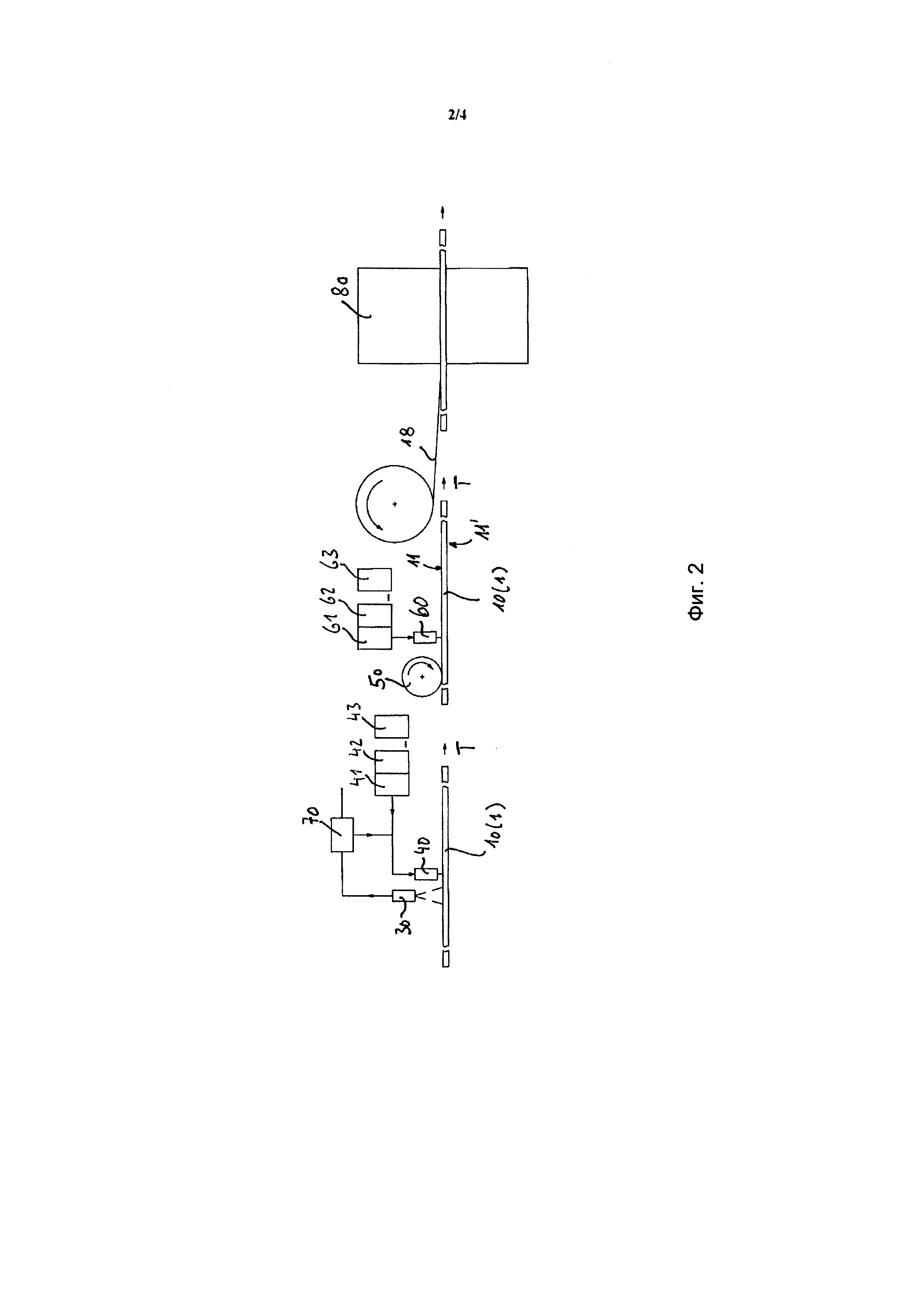

Рис. 2 схематичное представление второй технологической установки,

Рис. 3 упрощенное представление в аксонометрии структуры брикета-сырца или структурно-ориентированной ДСП,

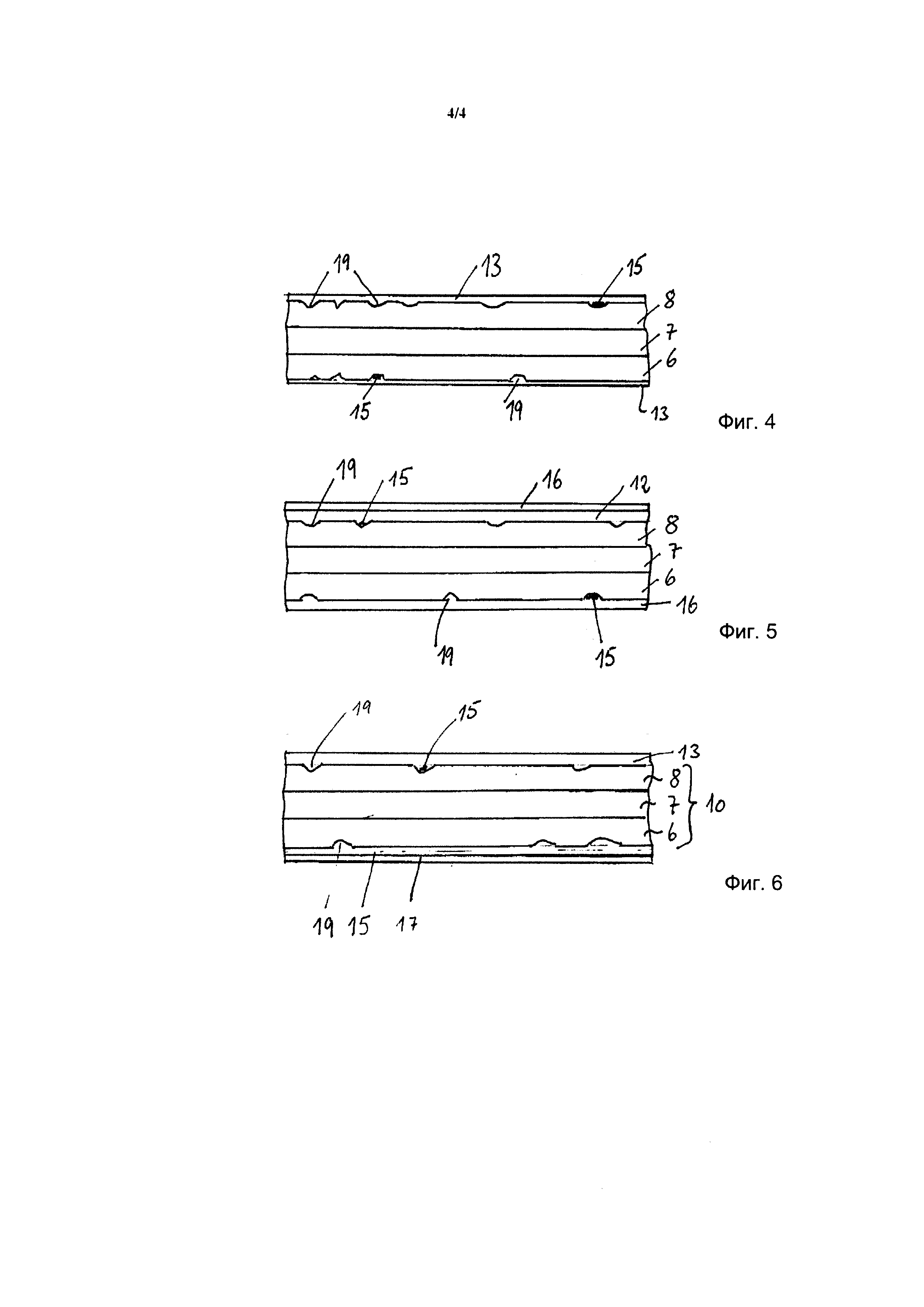

Рис. 4 первый вариант структурно-ориентированной ДСП в упрощенном виде сбоку,

Рис. 5 второй вариант структурно-ориентированной ДСП в упрощенном виде сбоку,

Рис. 6 третий вариант структурно-ориентированной ДСП в упрощенном виде сбоку.

На бесконечный приводной ленточный транспортер насыпают по меньшей мере три слоя 7, 8, 9 проклеенных крупномерных стружек 6 с формированием брикета-сырца 1, причем ориентацию крупномерных стружек 6 в соседних слоях 7/8, 8/9 изменяют на 90°. Затем этот насыпанный брикет-сырец 1 опрессовывают в прессе горячего прессования в плиту 10 нужной толщины. Вследствие различной ориентации крупномерных стружек 6 и в зависимости от неправильности их геометрии (длина, ширина, толщина и форма) ни насыпанная поверхность верхней стороны 11 брикета-сырца 1, ни поверхности 11 плиты 10, спрессованной из брикета-сырца 1, не являются гладкими, а имеют неровности 19 и/или точечные дефекты структуры. Эти неровности 19 и/или точечные дефекты структуры с помощью сканера 30 фиксируют либо на брикете-сырце 1, либо на плите 10, заполняют затем наполнителем 15 и подвергают полному отверждению, чтобы выровнять поверхность, как это подробно описано далее.

Первый пример конструктивного выполнения

Крупноформатную структурно-ориентированную ДСП 10 (длина - 2800 мм, ширина - 2070 мм, толщина - 29 мм) или непрерывную заготовку структурно-ориентированной ДСП по здесь не показанному ленточному транспортеру транспортируют в направлении Т под сканером 30, который сканирует поверхность верхней стороны 11. Сканер 30 включает в себя несколько измерительных головок. При этом фиксируют все неровности/углубления 19 и/или точечные дефекты структуры и через программное обеспечение сохраняют данные в памяти. С помощью программного обеспечения определяют объемы (площадь × глубина) каждой отдельной неровности 19 или точечного дефекта структуры и сохраняют данные в памяти вместе с данными о локализации, полученными при сканировании. Неровности 19 с глубиной более 2 мм и поверхностной протяженностью свыше 25 мм с помощью расположенного за сканером 30 насыпного агрегата 40 заполняют наполнителем 15. Наполнитель 15 состоит из смеси древесной муки и порошка фенолформальдегидной смолы в весовом соотношении 1:1. Плотность насыпанной смеси составляет 0,4 г/см3.

С учетом последующего уплотнения при прессовании на углубление насыпают смесь соответственно на 30% больше его объема. Неровность заполняют загрузочным распределительным устройством 40 соответственно по ее центру, что приводит к образованию растянутых кучек порошка в форме пирамиды. Затем с помощью катка 50, который проводят над структурно-ориентированной ДСП 10 с приложением давления на нее, выполняют предварительное уплотнение наполнителя 15. После этого на верхнюю сторону 11 накладывают пропитанный фенолформальдегидной смолой слой бумаги 13 с конечной массой в 450 г/м2 и опрессовывают структуру в прессе горячего прессования 80 при температуре в 200°С и давлении в 30 кг/см в течение 40 секунд. Нижнюю сторону 11' структурно-ориентированной ДСП можно затем обрабатывать, как и верхнюю сторону 11, так что структурно-ориентированная ДСП 10 оказывается покрытой с двух сторон. Если техническими условиями предусмотрено, что только одна из сторон 11, 11' должна быть абсолютно гладкой, то для выполнения опрессования структуры также можно сразу же наложить на нижнюю сторону 11' пропитанный фенолформальдегидной смолой слой бумаги 13, не прибегая перед этим к заполнению неровностей 19 и/или точечных дефектов структуры наполнителем 15.

Загрузочное распределительное устройство 40 загружают древесной мукой, порошком фенолформальдегидной смолы и теми или иными присадками, содержащимися в накопительных резервуарах 41, 42, 43. Количество накопительных резервуаров 41, 42, 43 зависит от смеси, которая должна быть приготовлена. Сканер 30, который благодаря нескольким измерительным головкам может детектировать участок В поверхности на верхней стороне 11, соединен так же, как и насыпной агрегат 40, с компьютером 70, который осуществляет управление установкой. Через этот компьютер 70 можно также регулировать состав наполнителя 15. Данные о локализации неровностей 19 и/или точечных дефектов структуры, полученные при сканировании, сохраняют в памяти компьютера 70 с возможностью принимать их в расчет при последующей обработке структурно-ориентированной ДСП 10. Так, например, можно учитывать наличие точечных дефектов структуры при разделке структурно-ориентированной ДСП 10 на плиты меньшего размера.

За счет выявления объемов неровностей 19 и/или точечных дефектов структуры можно определять расход наполнителя 15 и/или длительность времени, в течение которого насыпают наполнитель 15 и соответственно осуществлять управление загрузочным распределительным устройством 40 с компьютера 70.

Второй пример конструктивного выполнения

Крупноформатную структурно-ориентированную ДСП 10 (длина - 2800 мм, ширина - 2070 мм, толщина - 29 мм) или непрерывную заготовку структурно-ориентированной ДСП по здесь не показанному ленточному транспортеру транспортируют в направлении Т под сканером 30, который сканирует поверхность верхней стороны 11. Сканер 30 включает в себя несколько измерительных головок. При этом фиксируют все неровности/углубления 19 и/или точечные дефекты структуры и через программное обеспечение сохраняют данные в памяти. С помощью программного обеспечения определяют объемы (площадь × глубина) каждой отдельной неровности 19 или точечного дефекта структуры и сохраняют данные в памяти вместе с данными о локализации. Неровности 19 с глубиной более 2 мм и поверхностной протяженностью свыше 25 мм с помощью насыпного агрегата 40, расположенного за сканером 30, заполняют наполнителем 15. Наполнитель 15 состоит из смеси древесной муки и порошка фенолформальдегидной смолы в весовом соотношении 1:1. Плотность насыпанной смеси составляет 0,4 г/см3. С учетом последующего уплотнения при прессовании на углубление насыпают смесь соответственно на 30% больше его объема. Неровность заполняют загрузочным распределительным устройством 40 соответственно по ее центру, что приводит к образованию растянутых кучек порошка в форме пирамиды. Затем с помощью катка 50, который проводят над структурно-ориентированной ДСП 10 с приложением давления на нее, выполняют предварительное уплотнение наполнителя 15. Выполнив предварительное уплотнение, с помощью другого загрузочного распределительного устройства 60 на всю поверхность верхней стороны 11 с расходом в 80 г/м2 насыпают смесь такого же состава, что и наполнитель 15, так что формируется слой 12 из смеси древесной муки с порошковой смолой. На этот слой 12 накладывают затем бумагу 16, пропитанную фенолформальдегидной смолой, с конечной массой в 250 г/м2. Затем эту структуру вместе с крафт-бумагой, пропитанной фенолформальдегидной смолой и наложенной на нижнюю сторону 11' структурно-ориентированной ДСП, опрессовывают в прессе 80. Конечная масса крафт-бумаги, пропитанной фенолформальдегидной смолой, составляет 450 г/м2. Также и в этом случае температура прессования составляет 200°С, давление прессования - 30 кг/см2 и время прессования - 40 секунд.

Загрузочные распределительные устройства 40, 60 загружают древесной мукой, порошком фенолформальдегидной смолы и теми или иными присадками, содержащимися в накопительных резервуарах 41, 42, 43, 61, 62, 63. Количество накопительных резервуаров 41, 42, 43, 61, 62, 63 зависит от смеси, которая должна быть приготовлена. Сканер 30, который благодаря нескольким измерительным головкам может детектировать участок В поверхности на верхней стороне 11, соединен так же, как и насыпной агрегат 40, 60, с компьютером 70, который осуществляет управление установкой. Через этот компьютер 70 можно также регулировать состав наполнителя 15. Данные о локализации неровностей 19 и/или точечных дефектов структуры, полученные при сканировании, сохраняют в памяти компьютера 70 с возможностью принимать их в расчет при последующей обработке структурно-ориентированной ДСП 10. Так, например, можно учитывать наличие точечных дефектов структуры при разделке структурно-ориентированной ДСП 10 на плиты меньшего размера.

За счет выявления объемов неровностей 19 и/или точечных дефектов структуры можно определять расход наполнителя 15 и/или длительность времени, в течение которого насыпают наполнитель 15 и соответственно осуществлять управление загрузочным распределительным устройством 40, 60 с компьютера 70.

Третий пример конструктивного выполнения

На слой бумаги 17 насыпают наполнитель 15. Затем сверху кладут структурно-ориентированную ДСП 10. На верхнюю сторону 11 с помощью насыпного агрегата 60 насыпают наполнитель 15. На заполненные наполнителем неровности и/или точечные дефекты структуры 19 кладут слой бумаги 13. В таком виде эту структуру затем опрессовывают в прессе.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Брикет-сырец

6 Крупномерная стружка

7 Слой

8 Слой

9 Слой

10 Структурно-ориентированная ДСП

11 Верхняя сторона

11' Нижняя сторона

12 Слой

13 Слой бумаги

14 Слой

15 Наполнитель

16 Слой бумаги

17 Слой бумаги

19 Неровность/точечный дефект структуры

30 Сканер

40 Загрузочное распределительное устройство

41 Накопительный резервуар

42 Накопительный резервуар

43 Накопительный резервуар

50 Каток

60 Загрузочное распределительное устройство

61 Накопительный резервуар

62 Накопительный резервуар

63 Накопительный резервуар

80 Пресс/пресс горячего прессования

В Участок поверхности

Т Направление транспортировки

х, у, z Координаты

Реферат

Изобретение относится к деревообрабатывающей промышленности, в частности к изготовлению структурно-ориентированной древесно-стружечной плиты. Состоящий из нескольких слоев проклеенных крупномерных стружек насыпанный брикет-сырец спрессовывают в прессе горячего прессования в плиту желаемой толщины. Выполняют сканирование поверхности верхней стороны брикета-сырца или спрессованной плиты для выявления неровностей и/или точечных дефектов структуры. Затем устанавливают данные о локализации выявленных неровностей и/или точечных дефектов структуры. Устанавливают объемы отдельных неровностей и/или точечных дефектов структуры. Выполняют целевое заполнение неровностей и/или точечных дефектов структуры наполнителем на основе установленных данных об их локализации и объеме за счет того, что наполнитель рассыпают с помощью загрузочного распределительного устройства. Повышается эффективность и упрощается процесс изготовления структурно-ориентированной древесно-стружечной плиты с гладкой поверхностью. 14 з.п. ф-лы, 6 ил.

Комментарии