Способ обезвоживания водной суспензии и фильтр-пресс для его осуществления - RU2156639C1

Код документа: RU2156639C1

Чертежи

Описание

Изобретения относятся к фильтровальной технике, к способам и устройствам, применяемым для обезвоживания водных суспензий, и могут использоваться в пищевой, химической, нефтехимической и других отраслях промышленности.

Известен способ обезвоживания водной суспензии, включающий фильтрацию, просушку осадка воздействием на него давления прессовальных камер и выгрузку осадка (описание к патенту РФ N 2097103, МПК В 01 D 25/164, опубл. 27.11.97, бюлл. N 33).

Известен способ обезвоживания водных суспензий, реализованный в устройстве для разделения суспензий по патенту РФ N 2040948, МПК В 01 D 25/12, опубл. 09.08.95, бюл. N 22. Способ включает фильтрацию и просушку осадка воздействием давления с помощью плит и рам. Указанный способ не исключает потери полезных веществ, остающихся в осадке и в элементах конструкции фильтр-пресса.

Известен фильтр-пресс, содержащий плиты с размещенной между ними фильтровальной тканью, коллектор для отвода фильтрата с подводящими каналами, выполненными в плитах, магистраль для подачи суспензии с вентилями для слива суспензии и промывной воды (а.с. СССР N 1717176, кл. В 01 D 25/12, 1992).

Известные способ и устройство не обеспечивают экономию сырья и не повышают выход полезных веществ из-за отсутствия ряда технологических операций и режимов.

Задачей, на решение которой направлены заявляемые изобретения, является создание способа и устройства, обеспечивающих экономию сырья и повышающих выход полезных веществ.

Техническим результатом является уменьшение потерь, особенно водорастворимых полезных веществ в фильтрате.

Указанный технический результат достигается тем, что в способе обезвоживания водной суспензии, включающем фильтрацию в фильтр-прессе, промывку толщи осадка, продувку магистралей фильтра давлением газа и просушку толщи осадка воздействием на него потока газа, промывку и просушку осадка производят по кратчайшему пути через толщу осадка.

Кроме того, до начала фильтрации производят промывку фильтра с направлением промоя на приготовление суспензии.

Кроме того, до начала фильтрации производят промывку фильтра регенерирующим раствором.

Кроме того, просушку осадка производят давлением до 0,6 МПа в течение 4. . . 10 минут, продувку магистралей фильтра производят давлением до 0,6 МПа в течение 4...5 секунд, промывку осадка осуществляют при максимальном давлении воды 0,6 МПа в течение 5...20 минут.

Фильтр-пресс, реализующий заявляемый способ, включает камерные плиты с размещенной между ними фильтровальной тканью, коллектор для отвода фильтрата с подводящими каналами, выполненными в плитах, магистраль для подачи суспензии с вентилями для слива суспензии и промывной воды и магистраль для подачи промывной воды, отличающийся тем, что он снабжен дополнительным коллектором для отвода фильтрата, плиты выполнены с углублениями с обеих сторон, при этом один коллектор соединен, по меньшей мере, одним каналом с объемом углублений только на одной стороне каждой плиты, а другой - с объемом углублений только на другой стороне каждой плиты, магистраль для подвода суспензии снабжена вентилем для выпуска воздуха, магистраль для подачи промывной воды снабжена вентилем для подачи воздуха и соединена, по меньшей мере, с одним коллектором для отвода фильтрата и оба коллектора соединены один с другим трубами с возможностью разъединения.

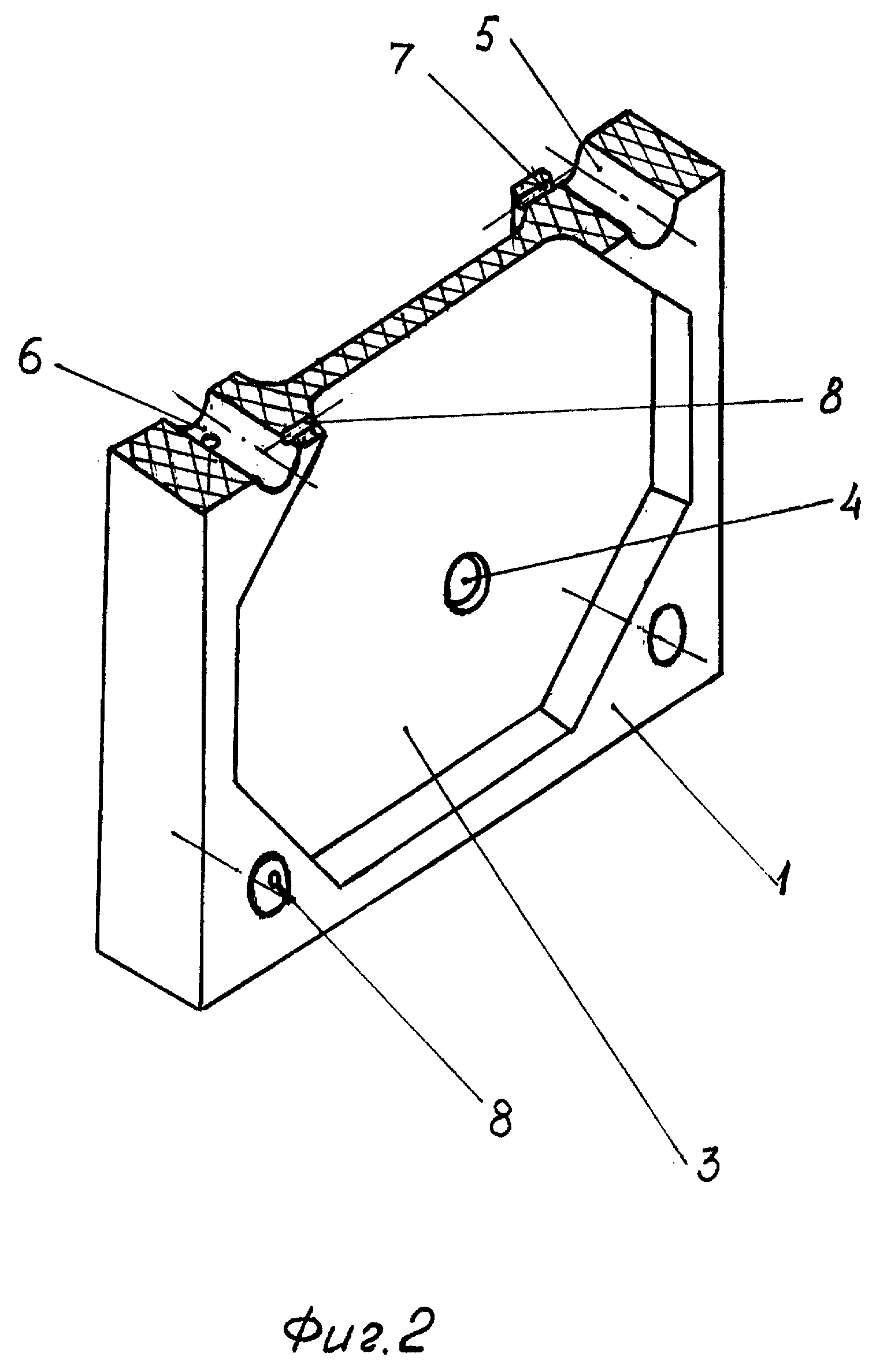

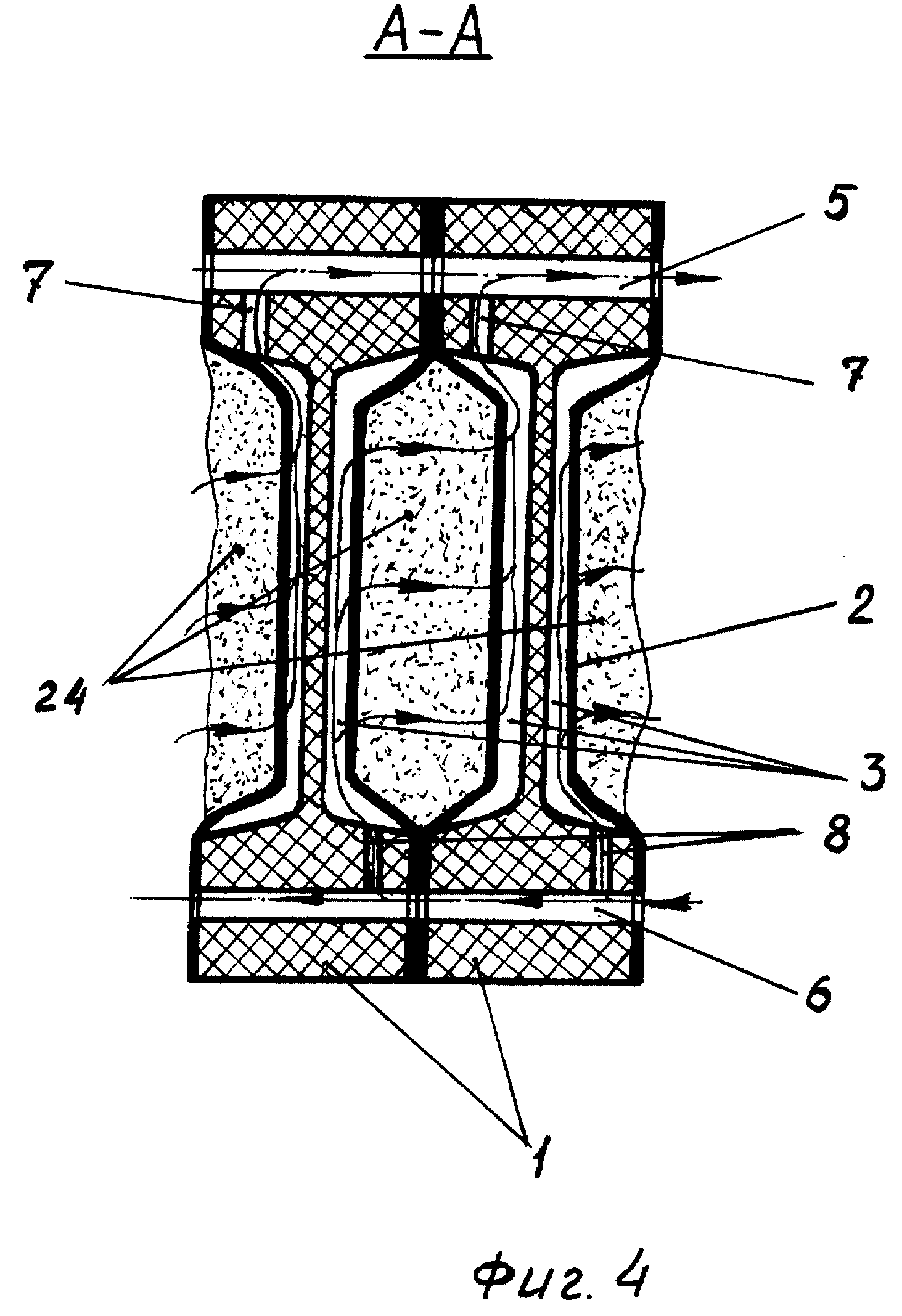

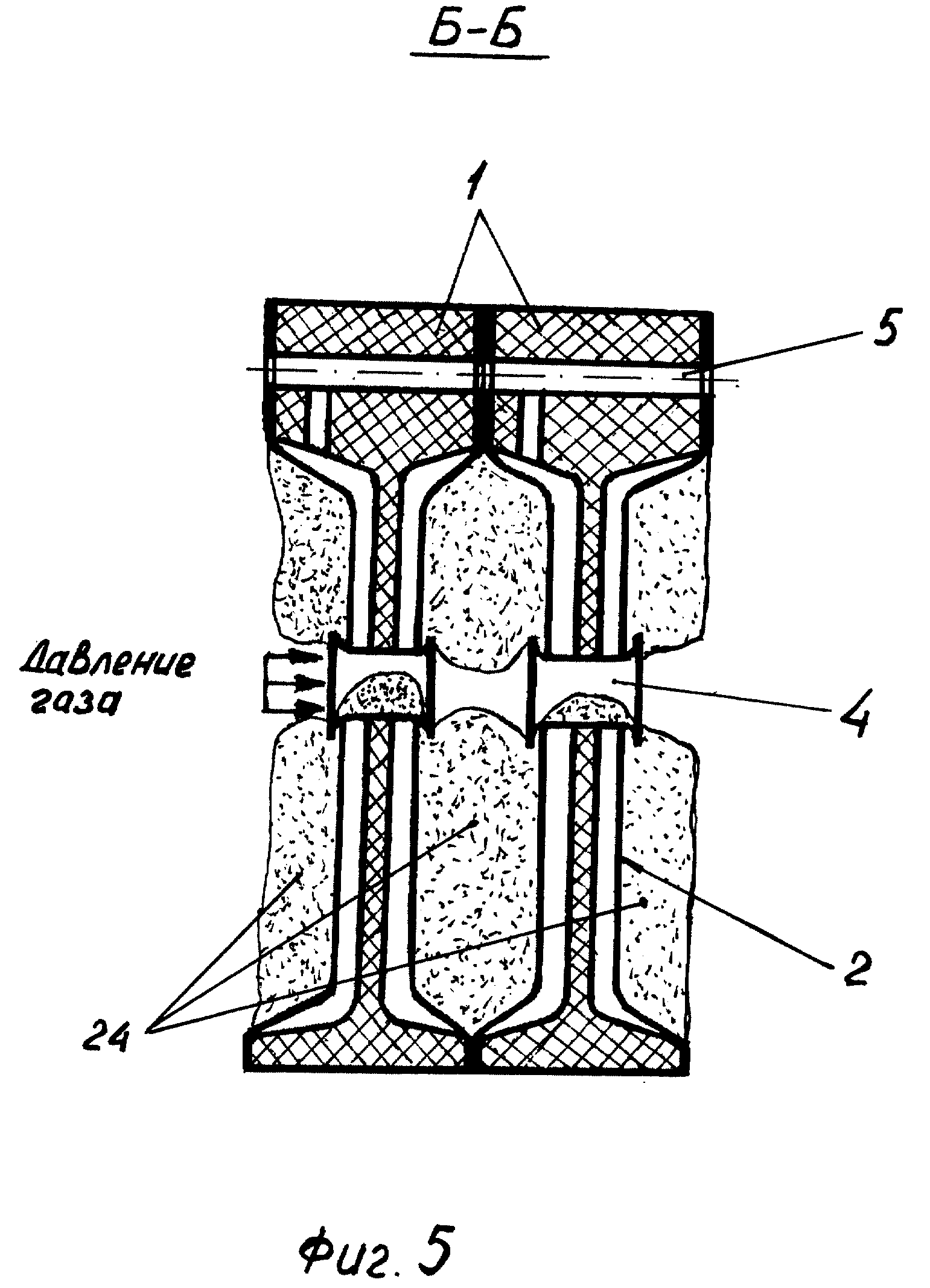

На фиг. 1 представлен общий вид фильтра; на фиг. 2 - плита фильтр-пресса; на фиг. 3 - разрез по Б-Б на фиг. 1; на фиг. 4 - разрез по А-А на фиг. 1; на фиг. 4 показан разрез фильтра в режиме промывки; на фиг. 5 - в режиме продувки; на фиг. 6 - в режиме просушки.

Фильтр-пресс состоит из камерных плит 1 (фиг. 1 и 2) с закрепленной на них фильтровальной тканью 2. В камерных плитах выполнены с обеих сторон глухие углубления 3. Магистрали подвода суспензии 4 и коллекторы отвода фильтрата 5 и 6, соответственно соединены с объемами углублений каналами 7 с одной стороны каждой плиты и каналами 8 с другой стороны каждой плиты. Минимальное количество каналов с одной стороны каждой плиты - не менее одного. Магистрали подвода суспензии 4 снабжены запорной арматурой. На входе установлен вентиль 9 подачи суспензии, а на отводах магистрали установлены вентиль 10 подачи раствора для регенерации, вентиль 11 слива жидкости при промывке фильтра и вентиль 12 выпуска воздуха при продувке. Конец магистрали снабжен вентилем 13 подачи воздуха для продувки. Коллекторы отвода фильтрата 5 и 6 соединены трубами с разъединительными вентилями 14, 15 и 16, а также соединены с магистралями подачи воздуха вентилем 17, вентилем 18 подачи воды для промывки осадка и вентилем 19 подачи воды для промывки фильтра и выпуска регенерирующего раствора. Коллекторы отвода фильтрата снабжены вентилем 20 выпуска газа просушки и вентилем 21 выпуска остатка регенерирующего раствора. Камерные плиты 1 объединяются в единую конструкцию фильтр-пресса с помощью силовых коммуникационных плит 22 и 23. Осадок 24, отделяемый фильтровальной тканью 2 размещается в камерах, образованных противолежащими углублениями 3 соседних плит 1.

Заявленный способ реализуется следующим образом.

Вначале производят фильтрацию водной суспензии в камерном фильтр-прессе, затем осадок промывают, направляя промывную жидкость через толщу осадка. По окончании промывки производят продувку магистралей фильтр-пресса давлением газа с возвращением содержимого магистралей в накопитель суспензии. После продувки магистралей производят просушку осадка давлением на него непосредственно газа. До начала фильтрации фильтр промывают с направлением промоя на приготовление суспензии. Периодически до начала фильтрации производят промывку фильтра регенерирующим раствором. Рекомендуемые режимы просушки осадка: давление - до 0,6 МПа в течение 4...10 минут. При продувке магистралей фильтра давление - до 0,6 МПа в течение 4...5 секунд. При промывке осадка: максимальное давление воды 0,6 МПа в течение 5...20 минут.

Фильтр-пресс работает следующим образом.

В режиме фильтрации (фиг. 1,3) открывают вентили 9, 14 и 16, при этом суспензия подается непосредственно в магистраль 4, а из нее в камеры, образованные камерными плитами 1. Твердая составляющая суспензии задерживается фильтровальной тканью 2, а фильтрат через каналы 7 и 8 попадает в коллекторы 5 и 6, а оттуда через вентили 15 и 16 - в сборник фильтрата (не показан).

В режиме промывки (фиг.1,4) открыты вентили 15 и 18, причем через вентиль 18 поступает промывная жидкость, проходящая через коллектор 6, каналы 8 в камеры. Далее она проходит по кратчайшему пути через толщу осадка 24 и затем через каналы 7 и коллектор 5, далее - через вентиль 15 в сборник фильтрата (не показан). Промывная жидкость может быть направлена через вентиль 20 на приготовление суспензии.

В режиме продувки (фиг. 1,5) открыты вентиль 12 и вентиль 13. Давление газа через вентиль 13 распространяется по магистрали 4 и удаляет из нее накопившийся там осадок и остатки суспензии, которые через вентиль 12 попадают в накопитель суспензии (не показан).

В режиме просушки (фиг. 1,6) открываются вентиль 17 и вентиль 20. Давление газа через вентиль 17 воздействует через коллекторы 6 и каналы 8 непосредственно на осадок 24. Выпуск газа производят через вентиль 20.

После просушки осадка камеры опорожняют и производят режим промывки фильтра, для чего открывают вентили 18, 14 и 11. Промывная жидкость через коллекторы 5 и 6, каналы 7 и 8 попадает в камеры фильтр пресса. Просачивается противотоком через фильтровальную ткань 2, смывая с нее загрязнения, и далее через магистраль подвода суспензии 4, вентиль 11 попадает на приготовление суспензии.

В режиме регенерации фильтровальной ткани открыты вентили 10, 14 и 19, при этом через вентиль 10 подается регенерирующий раствор, который по магистрали 4 попадает в камеры фильтр-пресса, омывает ткань 2, растворяя ее загрязнения и уносит их через каналы 7 и 8, по одному пути - через коллектор 5 через вентиль 14 к вентилю 19, по другому пути - через коллектор 6 - к вентилю 19. По окончании режима регенерации остатки регенерирующего раствора сливаются из фильтр-пресса через вентиль 21.

Заявляемые изобретения позволяют уменьшить расход исходного сырья, направляемого на фильтрование, особенно при очистке суспензий водорастворимых веществ, например сахара в сахарной промышленности. Применение подобного способа при переработке сахарной свеклы позволяет уменьшить потери сахара в сатурационном осадке с 0,15 до 0,02% к массе свеклы.

Реферат

Изобретение относится к фильтровальной технике. В способе обезвоживания водной суспензии, включающем фильтрацию в фильтр-прессе, промывку толщи осадка, продувку магистралей фильтра давлением газа и просушку толщи осадка воздействием на него потока газа, промывку и просушку осадка производят по кратчайшему пути через толщу осадка. Фильтр-пресс для осуществления способа содержит плиты, выполненные с углублениями с обеих сторон, между которыми размещена фильтровальная ткань, коллекторы для отвода фильтрата, один из которых соединен, по меньшей мере, одним каналом с объемом углублений только на одной стороне каждой плиты, а другой - с объемом углублений только на другой стороне каждой плиты. Коллекторы соединены один с другим трубами с возможностью разъединения. Достигается уменьшение расхода исходного сырья, особенно при очистке суспензий водорастворимых веществ, например сахара. 2 с. и 5 з.п. ф-лы, 6 ил.

Комментарии