Способ восстановления функций оборудования установки по производству мочевины, подверженного интенсивной коррозии - RU2142869C1

Код документа: RU2142869C1

Чертежи

Описание

Изобретение относится к способу восстановления функций оборудования установки по производству мочевины, подверженного интенсивной коррозии.

В частности, изобретение относится к способу восстановления функций металлических частей аппаратов, подверженных эрозии и/или коррозии при высокой температуре и давлении в условиях контакта с жидкостями, содержащими воду в смеси с аммиаком, мочевиной и/или карбаматом аммония, т.е. реагентами, типичными для промышленных установок по производству мочевины.

Известно, что промышленные процессы получения мочевины требуют высокой температуры и давления по меньшей мере в некоторых частях установки. В этих процессах аммиак, который обычно присутствует в избытке, и диоксид углерода вступают в реакцию в одном или нескольких реакторах. Реакцию проводят при температуре 150-240oC под давлением 10-25 МПа (100-250 бар), получая в качестве конечного продукта водный раствор, содержащий мочевину, карбамат аммония, не превращенный в мочевину, и избыточный аммиак, использованный в качестве исходного продукта для синтеза. Указанный раствор очищают от карбамата путем разложения последнего в нескольких разлагателях, давление в которых последовательно понижается. В большинстве промышленных процессов в первом из этих разлагателей применяют давление, которое равно или немного ниже давления синтеза, причем обычно используют продувочный агент для разложения и одновременного удаления продуктов разложения. В качестве продувочного агента используют инертные газы, диоксид углерода или аммония, или смесь этих газов с диоксидом аммония и/или углерода. Кроме того, можно проводить отгонку и посредством избыточного аммиака, растворенного в выпущенной из реактора смеси (т. н. самоотгонка). В этом случае отпадает необходимость в использовании внешнего агента.

Продукты разложения карбамата аммония, т.е. аммиак и диоксид углерода вместе с использованными продувочными агентами (за исключением инертных газов) обычно конденсируют в подходящих конденсаторах, получая жидкую смесь из воды, аммиака и карбамата аммония, которые вторично используют для синтеза, направляя их в реактор. На установках, где используют современную технологию, по меньшей мере одну стадию конденсации проводят под давлением, равным или немного ниже давления в реакторе.

Аналогичные процессы описаны, например, в патентах США NN 3886210, 4314077, 4137262, а также в заявке на Европейский патент N 504966. Различные варианты процессов, применяемых в основном для производства мочевины, описаны в книге "Энциклопедия химической технологии", 3-е издание, 1983, т. 23, с.548-574, издательство "Джон Вили энд Санз".

К основным стадиям технологического процесса относятся те, в которых карбамат аммония имеет максимальную концентрацию и температуру. В описанных выше процессах такие стадии протекают в реакторе и других агрегатах с аналогичным реактору режимом работы, т.е. в аппаратах для разложения (отгонки) и конденсации.

Проблема,

которую необходимо решить при использовании этих аппаратов, заключается в возникновении коррозии и/или эрозии, вызываемых карбаматом аммония, аммиаком и диоксидом углерода, которые действуют как

коррозионно-активные реагенты, особенно в присутствии воды и при высокой температуре и давлении, необходимых для протекания синтеза мочевины,

Описанную проблему решают различными методами на

действующих промышленных установках. Кроме того, в литературе предложены возможные варианты решения проблемы. Теоретически многие металлы и сплавы могут достаточно длительное время противостоять

факторам коррозии, которые проявляются в реакторе для синтеза мочевины. Среди этих материалов можно отметить свинец, титан, цирконий, а также нержавеющие стали некоторых марок, например, AISI 316L

(стойкая к действию мочевины), INOX 25/22/2 Cr/Ni/Mo, специальные аустенитно-ферритные стали и др. Однако с учетом экономических факторов аппараты указанного типа невозможно полностью изготавливать из

этих коррозионностойких сплавов и металлов. Обычно резервуары и колонны изготавливают из рядовой углеродистой стали (по возможности в несколько слоев) толщиной 40-350 мм в зависимости от геометрии и

предельного значения давления в резервуаре, причем на поверхности, контактирующие с агрессивными жидкостями, наносят антикоррозионное покрытие толщиной 2-30 мм.

Реактор обычно выполнен в форме вертикального резервуара с нижним отверстием для подачи реагентов и верхним отверстием для выгрузки продуктов реакции. Корпус резервуара выполнен в форме цилиндра диаметром 0.5-4 м с многослойной или сплошной стенкой, торцы которого закрыты приваренными к корпусу крышками. Внутренние участки корпуса, подверженные воздействию агрессивных веществ, облицованы антикоррозионным материалом, например титаном, свинцом, цирконием или, что предпочтительно, нержавеющей сталью указанных выше марок.

Разлагатель карбамата, особенно если он эксплуатируется при том же давлении, что и реактор, выполнен в виде кожухотрубного теплообменника, корпус которого также изготовлен из обычной углеродистой стали, облицованной внутри титаном или, что чаще, нержавеющей сталью.

Газы, выходящие из разлагателя, вторично конденсируют в конденсаторе карбамата, находящемся в контакте с теми же веществами, что и разлагатель (за исключением мочевины), т. е. весьма агрессивными, поэтому и в данном случае желательно в качестве внутреннего покрытия использовать стали указанных выше марок.

В описанных аппаратах установки антикоррозионное покрытие изготавливают путем сборки различных элементов, имеющих требуемое сопротивление коррозии и в конечном итоге образующих конструкцию, которая функционирует при высоком рабочем давлении. Различные соединения и сварные швы, выполняемые при сборке, нередко требуют применения специальных методов в зависимости от геометрии и типа соединяемых элементов.

Нержавеющая сталь обладает свариваемостью по отношению к углеродистой стали, из которой изготовлен корпус, но имеет более высокий коэффициент термического расширения, что приводит к образованию трещин вдоль сварного шва. В то же время, титан не только не сваривается со сталью, но и вызывает аналогичные проблемы со сварным швом, поскольку его коэффициент расширения значительно ниже, чем у стали.

По этой причине для сборки всей конструкции нередко используют специальные методы в комплексе с соответствующим оборудованием. В некоторых случаях облицовку выполняют методом наплавки вместо применения листов, свариваемых один с другим и с корпусом резервуара. В других случаях, особенно при применении материалов, не сваривающихся один с другим, для получения надежного соединения приходится использовать сварку взрывом.

Кроме того, все описанные выше аппараты содержат фильтрационные отверстия для регистрации возможного разрушения антикоррозионной облицовки.

Это отверстие выполнено в виде трубки диаметром 8-15 мм из коррозионностойкого материала, вставленной в стенку корпуса до места контакта между стенкой и металлом или сплавом облицовки. При возникновении утечки в облицовке из-за высокого давления агрессивная жидкость немедленно проникает в промежуточную зону между облицовкой и корпусом и, если это явление не обнаружить вовремя, то жидкость вызовет быструю коррозию стенки корпуса. Наличие фильтрационных отверстий дает возможность обнаружить эти утечки. Очевидно, что каждая из промежуточных зон должна сообщаться по меньшей мере с одним отверстием. Число отверстий обычно составляет 2-4 на каждую секцию корпуса, т.е. общее число отверстий, например, в реакторе составляет от 30 до 60.

Кроме того, резервуар имеет по меньшей мере одно круглое отверстие (люк-лаз), обычно расположенное в верхней части корпуса и предназначенное для доступа оператора внутрь корпуса при выполнении осмотра и мелкого ремонта. Диаметр люка обычно составляет 45-60 см и обеспечивает пропуск предметов, имеющих размеры, не превышающие указанных.

Несмотря на различные меры предосторожности и конструктивные решения, описанные выше, нередко обнаруживают, что в резервуарах, работающих под высоким и средним давлением в контакте с агрессивными жидкостями, например, с теми, которые используют на установке для получения мочевины, значительные площади облицовки оказались подверженными интенсивной и распространившейся коррозии, которая может быстро привести к многочисленным сквозным отверстиям в облицовке и в крайнем случае к аварии или по меньшей мере к необходимости аварийной остановки с последующим ремонтом, который иногда оказывается весьма длительным.

Для устранения описанных явлений необходимо решить весьма непростые проблемы. Нередко требуется полностью заменить поврежденный аппарат (реактор, теплообменник или конденсатор), что приводит к высоким расходам, обусловленным этой заменой, а также временным выводом всей установки из эксплуатации. Попытки ремонта поврежденных частей всегда считали бесполезными, поскольку при значительных повреждениях такой ремонт не гарантировал безопасности дальнейшей эксплуатации, а с другой стороны, практически трудно было обеспечить эффективность ремонта. К тому же, для предотвращения частичного демонтажа аппарата установки необходимо через люк ввести внутрь требуемые для ремонта детали и элементы, но их размеры не всегда позволяют выполнить эту операцию.

Площадь подверженных коррозии участков нередко достигает 20-30 м2 и более, т.е. очевидно, что невозможно выполнить ремонт этих участков так, чтобы новая облицовка оказалась равномерной и однородной.

Другое широко распространенное предубеждение связано с проблемой надежности ремонта поврежденных участков. Полагали, что из-за значительного разрушения металла на этих участках невозможно обеспечить их надежный ремонт (включающий сварку) так, как это возможно на торцах резервуара, где качество облицовки остается еще вполне приемлемым.

По этой причине считали, что при использовании только люка невозможно восстановить функции облицовки, имеющей большие площади подверженных коррозии участков.

В связи с изложенными выше соображениями полагали, что нецелесообразно или в любом случае экономически невыгодно выполнять операции ремонта или восстановления функций поврежденной коррозией облицовки аппаратов высокого или среднего давления на установке для производства мочевины.

Для решения проблем коррозии облицовки обычно рекомендовали последовательную замену поврежденных аппаратов, несмотря на высокие затраты и необходимость вывода установки из эксплуатации на относительно длительный период.

Известен способ ремонта я восстановления функций аппаратов секции высокого и среднего давления промышленной установки типа резервуара (В.Л.Ермаков и др. Ремонт и монтаж химического оборудования. Л.: Химия, 1981, с. 148-151.

Известный способ включает очистку подверженного коррозии участка, удаление практически полностью образовавшихся продуктов очистки, создание на очищенном участке соответствующих опорных и/или несущих поверхностей для размещения новой металлической облицовки, установку на этих поверхностях с полным перекрытием очищенного участка фигурных элементов, отформованных из плоских элементов в соответствии с формой этого участка встык друг с другом и изготовленных из металла, стойкого к коррозии в условиях эксплуатации резервуара и имеющего размеры, позволяющие пропускать эти элементы через имеющийся люк-лаз, сварку соседних элементов по смежным кромкам друг с другом и с корпусом или с металлической облицовкой с образованием новой металлической облицовки.

Заявитель нашел подходящее и выгодное, решение проблемы на основе нового подхода, который позволяет оперативно восстанавливать оборудование установки, обеспечивая надежность ремонта, без демонтажа аппаратов при расходах на уровне, заметно ниже, чем при полной замене аппаратов.

Следовательно, настоящее

изобретение относится к способу ремонта и восстановления функций аппаратов секции высокого и среднего давления промышленной установки, а именно резервуара, имеющего по меньшей мере один люк-лаз и

содержащего внутреннюю антикоррозионную металлическую облицовку, которая включает по меньшей мере один широкий участок, подверженный коррозии. Указанный способ осуществляют в несколько следующих

стадий:

(a) очищают участок, подверженный коррозии, а затем практически полностью удаляют образовавшиеся продукты очистки;

(b) на очищенном участке создают соответствующие опорные

и/или несущие поверхности для размещения новой металлической облицовки;

(с) на этих поверхностях и на кромках поверхности, примыкающей к указанному участку, располагают, полностью закрывая

этот участок, плоские элементы, отформованные в соответствии с формой участка, изготовленные из металла, стойкого к коррозии в условиях эксплуатации резервуара и имеющие размеры, позволяющие

пропускать эти элементы через люк, причем устанавливают элементы встык один к другому;

(d) сваривают соседние элементы по смежным кромкам и, по возможности, приваривают эти кромки к металлу

участка так, что образовавшийся сварной шов имеет по меньшей мере один не проваренный отрезок на каждом отдельном элементе, в результате чего формируют новую металлическую облицовку так, что

промежуточные полости, существующие между каждым элементом и поверхностью участка, сообщаются одна с другой и по меньшей мере с одним из фильтрационных отверстий, выполненных в корпусе резервуара;

(е) области поверхности, расположенные около указанных не проваренных отрезков и подвергающиеся воздействию агрессивных жидкостей, закрывают пластинами, имеющими соответствующие размеры и форму,

а затем приваривают эти пластины по кромкам к новой облицовке с целью полной герметизации внутренней поверхности резервуара.

Ремонт описанным способом полностью выполняют, используя люк в качестве единственного прохода в резервуар.

Кроме того, настоящее изобретение относится к аппарату, ремонт и восстановление функций которого выполнили посредством предложенного способа.

Как отмечено выше, способ, предложенный в настоящем изобретении, применим, в частности, к аппаратам секции высокого и среднего давления установки для синтеза мочевины. Практически к ним можно отнести реакторы для синтеза мочевины, разлагатели не превращенного карбамата и резервуары для конденсации аммиака и диоксида углерода с образованием раствора карбамата.

Эти аппараты функционируют при давлении 1.01-25.33 МПа (15-250 атм) и температуре 70-300oC в присутствии смеси, содержащей воду, аммиак, диоксид углерода, а также карбамат аммония в качестве продукта конденсации указанных компонентов по реакции [2NH3 + CO2 + nH2O ---> NH4OCONH2 •nH2O].

Указанные аппараты работают в оптимальном режиме при давлении 10.13-25.33 МПа (100-250 атм) и температуре 120-240oC.

При этих условиях желательно, чтобы поверхности, контактирующие с агрессивными жидкостями, были выполнены из коррозионностойкой стали, титана, циркония, свинца и т.п. В качестве материала, стойкого к воздействию указанных выше химических реагентов, желательно использовать стали марок AISI 316L, INOX 25/22/2 Cr/Ni/Mo, специальные аустенитноферритные стали и др. Обычно из этих металлов или сплавов изготавливают не весь корпус аппарата, а только внутреннюю облицовку, толщину которой желательно выбирать в пределах 2-30 мм.

На промышленных установках по производству мочевины, к которым, в частности, относится настоящее изобретение, указанные аппараты, входящие в состав секций высокого и среднего давления, обычно имеют объем 2-400 м3, а площадь поверхности, находящейся в контакте с агрессивными жидкостями в диапазоне 8-450 м2 без учета поверхности труб (в теплообменниках и др.). К объекту настоящего изобретения относят аппарат, имеющий широкие участки, подверженные коррозии при условии, что его внутренняя поверхность содержит по меньшей мере одну поврежденную коррозией зону, площадь которой более чем вдвое превосходит площадь сечения люка-лаза.

Термины "коррозия", "коррозионный", "подверженный коррозии", используемые в настоящей заявке, относятся к любым процессам, в которых проявляется только химическая коррозия или физический износ или сочетание этих явлений.

Предложенный в изобретении способ может быть применен и к аппаратам, внутренние поверхности стенок которых не облицованы, а выполнены из коррозионностойких металлов или сплавов. В этом случае под термином "внутренняя антикоррозионная облицовка", использованным в настоящей заявке, подразумевают и собственно стенки аппарата, обладающие антикоррозионными свойствами.

В соответствии со способом, предложенным в настоящем изобретении, на стадии (а) необходимо очистить подверженный коррозии участок. Обычно такой участок проявляется в виде неоднородной поверхности, покрытой продуктами коррозии (оксидами, карбидами и др.) или в виде поверхностных слоев, не полностью подверженных коррозии, но уже не образующих сплошную поверхность. Неоднородности (шероховатость) поверхности могут проникать в глубину облицовки, занимая от 5 до 100% исходной толщины (сквозная коррозия).

На стадии (а) не обязательно полностью удалять продукты коррозии, что может оказаться слишком трудоемким по времени и не привести к желаемому результату. В процессе очистки необходимо получить поверхность, не имеющую неравномерных по толщине участков и не содержащую продуктов, которые могут инициировать коррозию при последующей эксплуатации аппарата.

В соответствии с настоящим изобретением очистку поверхности можно выполнять, используя любой метод, обеспечивающий достижение этих целей. К таким методам относятся опиловка напильниками, обдувка абразивным материалом, пескоструйная очистка, шлифовка и др. или обработка растворителями и другими химическими агентами, позволяющими равномерно снимать слой поверхности. Возможна и комбинация этих методов, но абразивные методы предпочтительны.

На стадии (b) на очищенном участке формируют подходящие опорные или несущие поверхности для последующей установки новой облицовки.

В соответствии с предпочтительной реализацией настоящего изобретения на стадии (b) на очищенном участке желательно получить гладкую поверхность, имеющую профиль, который практически совпадает с профилем прежней облицовки соседних не подверженных коррозии участков или, если они отсутствуют, то профилю, который формируется большинством выступов неоднородностей поверхности. На практике весь участок покрывают первым металлическим слоем, выполненным из того же материала, что и прежняя облицовка, причем толщину слоя выбирают такой, чтобы поверхность слоя совпадала с поверхностью облицовки окружающих участков. Для покрытия используют предварительно отформованные (фасонные) металлические элементы относительно небольших размеров, имеющие неправильную геометрическую форму, соответствующую неоднородностям поверхности. Обычно эти элементы соединяют с поверхностью участка посредством сварки.

С другой стороны, можно выровнять неоднородности на всей поверхности или на ее части методом наплавки. При этом сначала получают неровный заполненный металлом слой, который затем сглаживают любым доступным методом до получения максимальной глубины оставшихся неоднородностей не более 1 мм. В любом случае нет необходимости в полной герметизации первого металлического слоя относительно находящихся под ним промежутков.

В соответствии с другим предпочтительным вариантом реализации изобретения на стадии (b) вдоль опорных линий для последующей установки на стадии (c) фасонных элементов размещают небольшие подкладки подходящей ширины и толщины. Эти подкладки отформованы в соответствии с кривизной внутренней поверхности аппарата и выполнены из металла, обладающего свариваемостью с металлом фасонных элементов, или, что предпочтительнее, из того же металла, что и элементы. Толщина подкладок близка к толщине прежней неповрежденной облицовки. Ширина подкладок не ограничена, однако для облегчения последующей операции сварки и получения плотного сварного шва желательно выбирать подкладки шириной 20-200 мм.

Подкладки помещают на опорную поверхность, причем сварка их к поверхности не обязательна. Если допускается проектом и техническими условиями на конструкцию корпуса резервуара, то подкладки могут быть закреплены на поверхности с применением прихваточных сварных швов перед установкой следующего слоя. Каждую подкладку желательно вставлять в паз, выполненный в поврежденной облицовке, причем по возможности этот паз должен доходить до поверхности металла корпуса. Окончательная герметизация покрытия обеспечивается на следующих стадиях (d) и (е), при которых сварные швы, подвергаемые воздействию агрессивной жидкости, находятся в закрытом состоянии. Поверхность в промежутках между подкладками можно заполнить, как описано выше в предыдущем варианте реализации стадии (b), или оставить без изменения, особенно, если разность уровней между поверхностью подкладок и окружающими участками мала настолько, что нет опасности нарушения герметичности сварного шва последующего слоя при действии чрезмерно высоких деформаций.

Далее, на стадии (с) на подготовленную в соответствии со стадией (b) поверхность помещают плоские металлические элементы, имеющие определенную форму и выполненные из коррозионностойкого материала. В большинстве случаев и, в частности, на установке по производству мочевины, химический аппарат содержит цилиндрическую или по меньшей мере криволинейную секцию, поэтому указанные элементы должны иметь форму, соответствующую кривизне поверхности, предназначенной для облицовки. Элементы легко деформируются, поэтому для их формования можно использовать обычный инструмент, имеющийся в распоряжении специалистов в заводских условиях.

Фасонные элементы необходимо расположить один рядом с другим для облегчения последующей сварки на стадии (d). Форму элементов необходимо подобрать так, чтобы после позиционирования они образовали правильную поверхность без зазоров. Желательно, чтобы элементы имели форму прямоугольника, размеры которого позволяют вводить элемент внутрь аппарата через люк-лаз и вместе с тем закрывать ремонтируемый участок, используя минимальное число элементов. Однако, настоящее изобретение не исключает применение элементов другой формы, в каждом конкретном случае более подходящей к геометрии поврежденного участка. Толщина элементов зависит от типа металла, из которого выполнен аппарат, и режима его эксплуатации. Предпочтительная толщина 2-30 мм.

В соответствии с предпочтительным вариантом настоящего изобретения элементы изготавливают из того же металла или сплава, что и прежняя облицовка или из металла, обладающего свариваемостью по отношению к металлу этой облицовки.

В соответствии с другим предпочтительным вариантом материал новой облицовки может и не свариваться с металлом прежней облицовки. В этом случае на стадии (b) опорные и/или удерживающие подкладки, выполненные из металла, сваривающегося с новой облицовкой, должны быть расположены соответствующим образом на поврежденном участке.

Металл или сплав элементов (и новой облицовки) каждый раз выбирают из известных материалов, стойких к коррозии в условиях работы аппарата. Предпочтительны титан, цирконий или их сплавы, или, в частности, нержавеющая сталь, стойкая к воздействию мочевины, а именно марок AISI 316L, INOX 25/22/2 Cr/Ni/Mo, а также аустенитно-ферритные специальные стали и др. Выбранный материал, имеющий более высокую по сравнению с прежней облицовкой коррозионную стойкость (которая, однако, измерена), предоставляется в распоряжение специалистов по ремонту.

Установка элементов может выполняться обычными методами, имеющимися в распоряжении специалистов при условии, что эти методы совместимы с условиями работы аппарата. Можно применять обычные сварочные посты и механические приспособления для крепления.

На стадии (с) выполняют сварку элементов. Сварку можно выполнять любым из известных методов, обеспечивающих получение сварных швов, механические свойства и коррозионная стойкость которых удовлетворяют условиям работы аппарата.

Предпочтительный метод - сварка вольфрамовым электродом в среде инертного газа с использованием присадочной проволоки. Соседние кромки двух расположенных встык элементов сваривают одна с другой, а затем, что желательно, эти же кромки приваривают к находящейся под ними опорной поверхности.

На каждом элементе оставляют не сваренным по меньшей мере один отрезок линии стыка между кромками. Этот отрезок служит в качестве места соединения промежуточной полости под каждым элементом с такой же полостью под соседним элементом. Желательно, чтобы отрезок имел в длину 5-30 мм. Число таких отрезков изменяется в зависимости от типа и геометрии аппарата и числа фильтрационных трубок; в среднем на один элемент должно приходиться 1.5-2.5 отрезка. При этом не обязательно, чтобы отрезки были распределены равномерно по участку. Для целей настоящего изобретения не проваренные отрезки и указанные места соединения должны располагаться так, чтобы жидкость, проникшая в промежуточную полость, могла достичь по меньшей мере одного из фильтрационных отверстий, выполненных в корпусе аппарата. Однако нет необходимости соединения между собой всех полостей; достаточно соединения с фильтрационным отверстием.

Отдельный вариант настоящего изобретения относится к случаю, когда на стадии (с) используют элементы из металла или сплава, не обладающего свариваемостью с материалом старой облицовки. В этом случае (если не покрывают весь аппарат новой облицовкой) для обеспечения герметичности облицовки элементы должны быть приварены к кромкам подверженного коррозии участка так, чтобы образовалось стабильное, непроницаемое и стойкое к коррозии соединение. При этом может оказаться, что новую облицовку невозможно непосредственно приварить к старой, а подкладки, которые свариваются с новой облицовкой, невозможно установить по кромкам, поскольку в этом случае не гарантирована высокая плотность соединения по отношению к жидкости, находящейся под высоким и средним давлением.

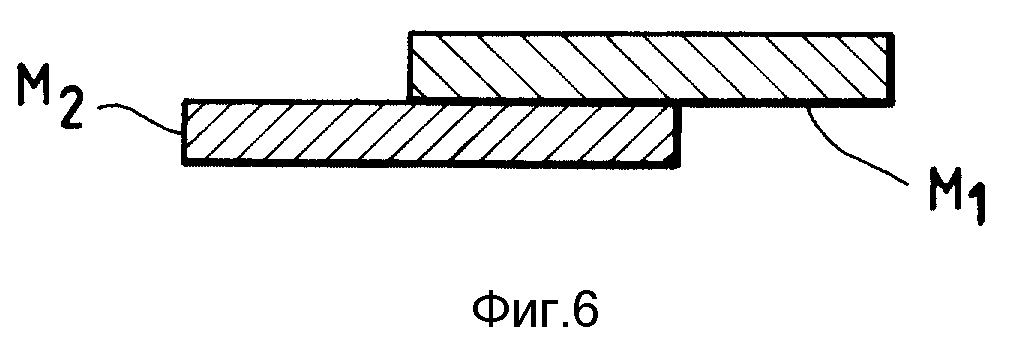

Описанное препятствие можно легко преодолеть благодаря использованию соответствующих биметаллических подкладок, которые в этом случае содержат два слоя, конструктивно соединенных один с другим по одной плоскости с помощью физических методов, обеспечивающих герметичное соединение по всей длине подкладок. Один из слоев обладает свариваемостью с материалом новой облицовки, а другой - с материалом старой облицовки. Возможен и другой вариант соединения подкладок, а именно не по всей общей плоскости, а по части ее так, что образуется несимметричная конструкция (фиг. 5). Надежное герметичное соединение слоев подкладки можно получить, используя метод сварки взрывом.

На стадии (е) непроваренные отрезки линий стыков между фасонными элементами закрывают металлическими накладками, которым предварительно придана форма, соответствующая профилю наружной поверхности новой облицовки, а затем плотным швом приваривают эти накладки по кромкам к новой облицовке. В результате этой операции обеспечивается полная герметичность облицовки по отношению к рабочей жидкости и одновременно сохраняется соединение между отдельными промежуточными полостями под облицовкой. При сварке накладок с облицовкой желательно использовать один из методов, описанных на стадии (d).

Размеры накладок подбирают так, чтобы они полностью закрывали непроваренные отрезки по всей длине, а по форме накладки изготавливают квадратными или прямоугольными. Предпочтительные размеры - ширина 20-200 мм, толщина 4-25 мм. Желательно, чтобы накладки были изготовлены из того же металла или сплава, что и фасонные элементы, но можно применять и другой материал, сваривающийся с элементами.

В соответствии с предложенным в настоящем изобретении способом и описанными выше вариантами реализации, благодаря закрыванию непроваренных отрезков сохраняют соединение промежуточных полостей под облицовкой с по меньшей мере одним фильтрационным отверстием и одновременно надежно обеспечивают герметичность поверхности по отношению к рабочей жидкости. Таким образом, полностью восстанавливают функции аппарата с гарантией соблюдения стандартов по контролю и безопасности.

Для облегчения соединения промежуточных полостей с фильтрационными трубками, которыми аппарат был оснащен ранее, эти трубки желательно выдвинуть внутрь аппарата так, чтобы они, выступая над поверхностью старой облицовки, достигали обратной стороны новой облицовки. В случае, если ремонтируемый участок содержит незначительное количество таких отверстий, то выполняют новые дополнительно к старым.

В качестве отдельного варианта реализации изобретения стадии (с) и (d) или (с), (d) и (е) могут выполняться одновременно так, что каждую из этих стадий выполняют независимо от другой в разных областях подверженного коррозии участка. Например, после установки фасонных элементов в определенной области их начинают сваривать, одновременно продолжая установку других элементов в другой области, желательно соседней с первой. Разумеется, эти операции в различных областях участка должны выполняться в предварительно установленном порядке.

Описанный способ пригоден для восстановления функций участков, подверженных коррозии, причем эти участки могут сильно отличаться один от другого по площади и глубине. Способ особенно эффективен в случае, когда ремонтируются весьма обширные участки облицовки или когда коррозии подвержена вся облицовка аппарата.

В частности, способ дает возможность полностью восстановить функции аппарата в полном соответствии с правилами безопасности. К тому же неожиданно обнаружили, что несмотря на большое число сварных швов в новой облицовке, они не сокращают ее срок службы и обеспечивают нормальное функционирование аппарата в течение периода времени, обычного для соответствующего нового аппарата.

Операция ремонта в соответствии с предложенным способом обеспечивает превосходный контроль качества всего аппарата, особенно в отношении определения возможности утечки новой облицовки без необходимости изготовления дополнительных фильтрационных отверстий в корпусе аппарата или изготовления весьма ограниченного их числа (не более 20% от плотности этих отверстий на локальном участке, подверженном коррозии). Таким образом, способ дает дополнительное преимущество благодаря уменьшению числа ремонтных операций.

Настоящий способ особенно подходит для восстановления функций аппаратов установки по производству мочевины, но по своей сути изобретение не исключает применения этого способа или эквивалентного ему к аппаратам различных установок, работающих при среднем и высоком давлении и/или температуре, но имеющих аналогичные проблемы по распространенной коррозии и трудности с ремонтом.

Существо способа, предложенного в настоящем изобретении, поясняется при рассмотрении чертежей, содержание которых описано ниже.

На фиг. 1 схематически представлен вид продольного сечения реактора для синтеза мочевины.

На фиг. 2 схематически показана в увеличенном масштабе часть сечения фиг. 1, относящаяся к подверженному интенсивной коррозии участку, функции которого восстановлены посредством описанного способа.

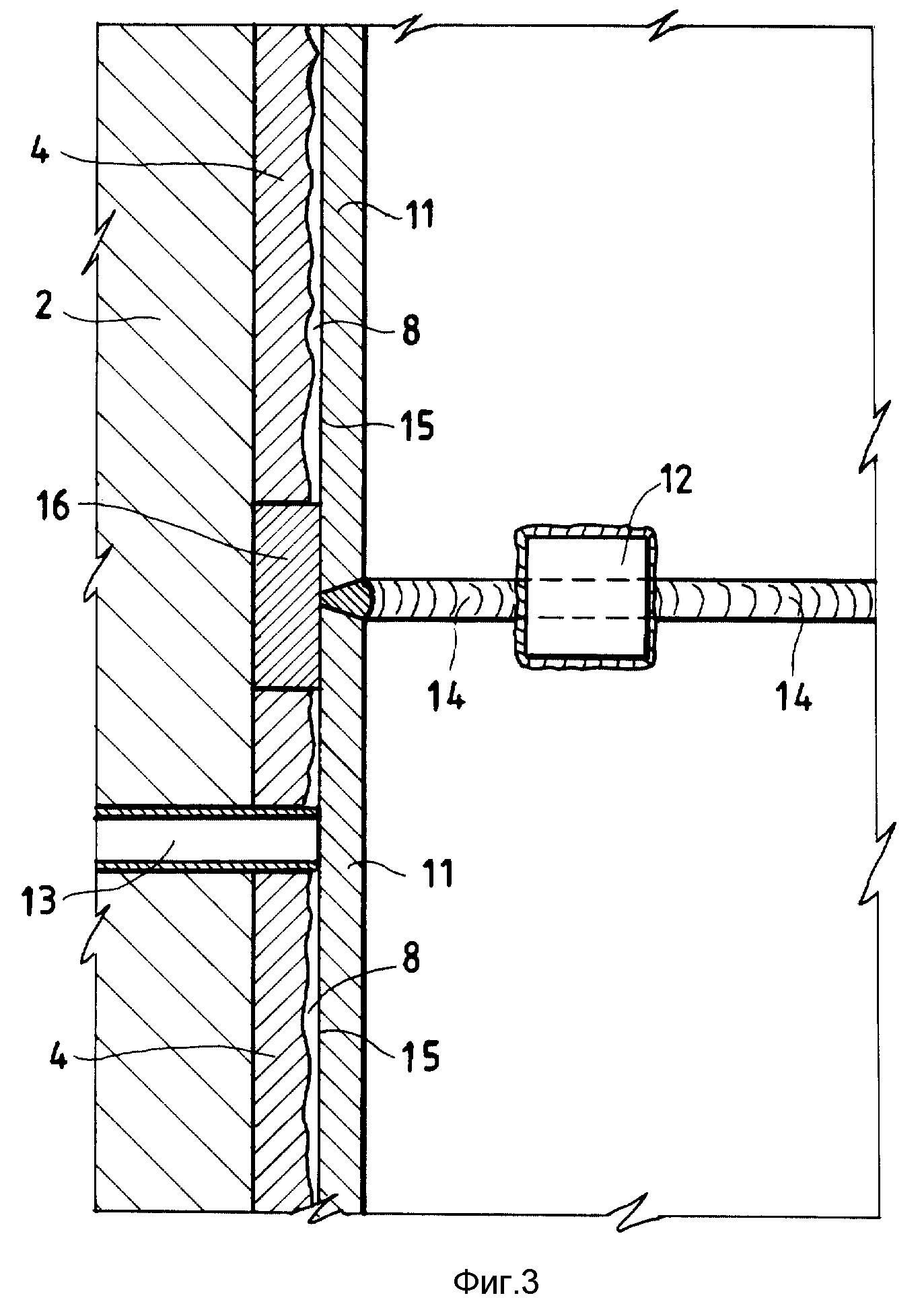

На фиг. 3 схематически показана часть продольного сечения подверженного коррозии реактора после восстановительного ремонта поврежденного участка с применением подкладок, установленных на стадии (b).

На фиг. 4 показана накладка, приваренная к металлической облицовке в точке соединения между промежуточными полостями двух элементов, приваренных один к другому по смежным кромкам и к расположенной под ними поверхности.

На фиг. 5 показана в увеличенном масштабе часть фиг. 4.

На фиг. 6 схематически показано сечение биметаллической подкладки, содержащей две пластины из разных металлов М1 и М2, не сваривающихся один с другим, частично соединенные по одной плоскости для получения несимметричной конструкции.

Одинаковые детали

на этих чертежах обозначены одними и теми же номерами. С целью более наглядной иллюстрации отличительных характеристик настоящего изобретения различные детали на фиг. 1, 2 и 3 показаны не в реальном

соотношении размеров. Представленные в данной заявке чертежи иллюстрируют настоящее изобретение, но никак его не ограничивают,

Реактор, показанный на фиг. 1, в основном содержит резервуар

высокого давления, состоящий из кованых крышек 1 и многослойного цилиндрического корпуса 2, на внутренней поверхности которого выполнена металлическая коррозионностойкая облицовка 4. В верхней крышке

корпуса выполнен люк-лаз 9 с полуглухим фланцем. В нижней крышке установлены патрубки 5, 6 и 7 для впуска аммиака, диоксида углерода и водного раствора карбамата соответственно, т.е. продуктов, не

превращенных в мочевину и по циркуляционному контуру возвращаемых в реактор. Для рассеяния потоков этих реагентов служит кольцо 3. В середине нижней части реактора показан цилиндрический подверженный

коррозии участок 8, функции которого восстановлены благодаря применению способа, описанного в настоящем изобретении. На фиг. 1 для простоты иллюстрации не показано различное вспомогательное и

контрольное оборудование, а также фильтрационные отверстия и предохранительные клапана.

В сечении реактора, представленном на фиг. 2, также показан корпус 2 со старой облицовкой, подверженной коррозии на участке 8, глубина которой обозначена схематически. Участок покрыт новой облицовкой, состоящей из фасонных элементов 11, приваренных один к другому по линиям сварки 14. Во многих точках на линиях 14 расположены металлические накладки 12, приваренные по кромкам к элементам 11. Под накладками проходят непроваренные отрезки линий 14, предназначенные для соединения промежуточных полостей 15, образовавшихся между элементами и поверхностью участка 8. В боковой стенке корпуса схематически показаны четыре фильтрационных отверстия 13.

На фиг. 3 показаны детали, ранее указанные при описании фиг. 2, а именно корпус 2, старая облицовка 4, участок 8, фасонные элементы 11, соединенные по линиям 14, металлические накладки 12, промежуточные полости 15 и отверстия 13. Кроме того, показана в поперечном сечении подкладка 16, которая служит в качестве опоры для линии 14 между двумя элементами 11, не сваривающимися с металлом облицовки 4.

После общего и детального описания настоящего изобретения представлен пример его практической реализации, который, однако, никоим образом не ограничивает область применения изобретения.

На установке синтеза мочевины производительностью 600 т/сут выполнили ремонт и восстановление функций внутренней антикоррозионной облицовки реактора.

Реактор функционировал под давлением 23 МПа (230 бар) и температуре 190oC. В стационарном режиме рабочая жидкость содержала аммиак, диоксид углерода и мочевину, а воду и воздух использовали в качестве пассиваторов. Конструкция реактора аналогична схеме, показанной на фиг. 1. Реактор содержит цилиндрический корпус 2 с трехслойными стенками (толщина одного слоя 47 мм), диаметром 1.5 м и длиной 17.2 м, а также две кованые полусферические крышки 1, закрывающие нижний и верхний торцы корпуса. В верхней крышке выполнен люк диаметром около 550 мм. Облицовка 4 выполнена из стали марки AISI 316L толщиной 17 мм, стойкой к действию мочевины. Рабочий объем реактора около 32000 л, площадь внутренней поверхности корпуса 85 м2. В корпусе выполнено 26 фильтрационных отверстий, расположенных с определенным интервалом одно от другого. Коррозией был поврежден цилиндрический сегмент (участок) 8 в середине нижней части корпуса. Высота сегмента 4 м, общая площадь 18 м2 . Глубина поврежденного коррозией слоя облицовки составила 11 мм.

После проверки целостности корпуса и отсутствия просачивания рабочей жидкости, которая воздействовала на углеродистую сталь, поверхность облицовки на участке 8 обработали металлической щеткой для удаления большей части продуктов коррозии и возможного непрочного слоя металла. Наиболее явные неоднородности поверхности и особенно места, где проявились наиболее глубокие эрозионные раковины, закрыли полосами из стали марки 25/22/2 Cr/Ni/Mo толщиной 3-5 мм, которые крепили к поверхности прихваточными сварными швами. Области поверхности с меньшей глубиной коррозии заполнили методом наплавки стали марки AISI 316L. Затем поверхность на всем участке сгладили путем опиливания и шлифования. В результате получили приемлемую опорную поверхность за счет заполнения эрозионных раковин до состояния, схематически показанного для участка 8 на фиг. 2.

Фильтрационные отверстия 13, существующие на участке, просверлили в глубину через поврежденную старую облицовку и металлический слой заполнения, укрепленный как описано выше.

Для новой облицовки использовали прямоугольные металлические фасонные элементы 11 из полосовой стали марки 25/22/2 Cr/Ni/Mo толщиной 5 мм, которые укрепили на подготовленной опорной поверхности прихваточными сварными швами. Размер элементов (400х500 мм) выбрали так, чтобы их можно было легко пропустить через люк 9. Стойкость элементов к коррозии проверили на образцах, подготовленных для испытаний по методике Американского общества по испытанию материалов "ASTM А-262, Метод С", в соответствии с которой коррозионные проявления должны отсутствовать. Элементы расположили так, чтобы они полностью закрывали участок 8 с частичным перекрытием границы участка, т.е. с нахлестом на не поврежденную коррозией старую облицовку.

Затем элементы соединили один с другим методом дуговой сварки по смежным кромкам, используя для сварки сплав того же состава, что и указанный для элементов. Вдоль линий сварки оставили непроваренные отрезки длиной 10-20 мм так, чтобы все расположенные под элементами промежуточные полости сообщались по меньшей мере с одним из отверстий 13. С этой целью пренебрегли геометрически правильным расположением отрезков, но четко соблюдали порядок, при котором группа соединений полостей между элементами вокруг одного отверстия объединяла все лежащие под ними полости вплоть до следующего отверстия.

Снаружи каждый отрезок непровара закрыли накладкой в форме квадратной пластины со стороной 40-50 мм и толщиной 5 мм, выполненной из того же материала, что и реактор. Накладки приварили по кромкам к новой облицовке, используя тот же метод, что и при сварке элементов.

Затем новую облицовку по всей ее внешней границе приварили к старой облицовке, выполненной из стали марки AISI 316L, сваривающейся со сталью марки 25/22/2 Cr/Ni/Mo, в результате чего обеспечили полную герметичность всей облицовки реактора.

На заключительной стадии ремонта каждую из промежуточных полостей 15 связали с одним или даже двумя отверстиями 13 так, чтобы исключить необходимость выполнять дополнительные отверстия в корпусе.

На фиг. 4 показан внешний вид наиболее важного участка новой облицовки - место, где приваренная к облицовке накладка закрывает отрезок непровара на стыке соседних элементов 11.

После окончания ремонта реактор подвергли общепринятым контрольным испытаниям для обеспечения нормальной

последующей эксплуатации. В частности, выполнили следующие операции:

- контроль сварных швов с использованием проникающих жидкостей в соответствии с методикой Американского общества

инженеров-механиков "ASME VIII, разд.1, приложение 8";

- испытания на герметичность посредством гелия по методике "ASME V, параграф 10";

- испытания под давлением, значение которого

оговорено в технических условиях на реактор, т.е. 32 МПа (320 бар).

Все указанные испытания дали положительные результаты.

Реактор, отремонтированный описанным способом, продолжал затем нормально функционировать в течение по меньшей мере двух лет, за исключением периодических остановок на обычное техническое обслуживание. Результаты тщательной проверки реактора показали, что не должно быть в дальнейшем явлений распространения коррозии.

Реферат

Изобретение относится к способу ремонта и восстановления функций аппаратов, подтвержденных внутренней коррозии при работе под высоким и средним давлением в установке для синтеза мочевины. Способ включает следующие операции: 1) очистку подверженного коррозии участка; 2) создание на очищенном участке подходящих опорных и/или удерживающих поверхностей для размещения новой металлической облицовки; 3) изготовление новой антикоррозионной герметичной облицовки из плоских элементов и металлических пластин, которым придана соответствующая форма, путем их размещения встык одна к другой на внутренней поверхности аппарата с последующей сваркой так, что промежуточные полости под облицовкой оказываются соединенными по меньшей мере с одним фильтрационным отверстием, выполненным в корпусе аппарата. Все операции ремонта выполняют с использованием люка аппарата. В результате ремонта функции аппарата восстанавливаются на период, длительность которого близка к сроку службы, установленному для нового аппарата. Фасонные элементы новой оболочки химического аппарата герметично соединены с корпусом и сварены друг с другом так, что сварной шов имеет по меньшей мере один непроваренный отрезок, который перекрыт металлической накладкой, приваренной к новой облицовке. Аппарат может быть выполнен в виде секции высокого и среднего давления установки по производству мочевины или в виде реактора. 2 с. и 15 з.п.ф-лы, 6 ил.

Формула

на сварном шве каждого отдельного фасонного элемента для сообщения промежуточных полостей между собой и с по меньшей мере одним из фильтрационных отверстий, при этом области поверхности, расположенные вокруг непроваренных отрезков сварных швов, подверженных воздействию агрессивных жидкостей, закрывают накладками соответствующих размеров и формы и приваривают их по кромкам к новой облицовке для полной герметизации внутренней поверхности резервуара.

Комментарии