Силовой модуль автоклава - RU2166409C1

Код документа: RU2166409C1

Чертежи

Описание

Изобретение относится к области порошковой металлургии, в частности к конструкции автоклавов для производства композиционных материалов путем обработки заготовок из дискретных материалов, преимущественно порошков, при высоких давлениях и температурах.

Известен, например, принятый в качестве аналога сосуд высокого давления для получения композиционных материалов при высоких давлениях и температурах, содержащий корпус, крышки с подвижными уплотнениями, раму с верхней и нижней перемычками, воспринимающими осевую нагрузку. Корпус и рама выполнены неподвижными относительно друг друга, при этом только верхняя перемычка рамы выполнена съемной (авт. св. СССР N 412922, B 01 J 3/04 от 02.09.71).

Недостатком сосуда-аналога является то, что при его использовании возможна лишь верхняя загрузка материала в сосуд высокого давления. Кроме того, выполнение сосуда высокого давления ковано-сварным или многослойным, без содержащихся в нем элементов, предусматривающих охлаждение собственно сосуда высокого давления, значительно снижает его технологические возможности, как с точки зрения использования высоких давлений, так и, в особенности, высоких температур при проведении технологического процесса, а также снижает надежность и безопасность в эксплуатации.

Известно, также, приводимое в качестве второго аналога устройство для термической обработки порошковых материалов под высоким давлением с использованием высоких температур, описанное в патенте СССР N 402185, B 22 F 3/14 от 12.10.1973 г. Этот аналог исключает значительное число недостатков описанного ранее аналога, так как в нем узел, воспринимающий осевые силовые нагрузки при осуществлении процесса, выполнен в виде прессовой стойки, состоящей из двух (верхней и нижней) цельнометаллических обойм, распорного стержня и ленточного бандажа. Сама же камера прессования содержит цилиндр высокого давления, состоящий из трубы с торцевыми кольцами и укрепленным на ней предварительно напряженным бандажом. Рабочая камера содержит электронагревательный элемент, а также систему охлаждения и подвода газа высокого давления. Прессовая стойка расположена на рельсах.

Устройство для термической обработки порошковых материалов под высоким давлением, принятое в качестве второго аналога, в значительной степени превосходит по своим технологическим возможностям первый аналог, так как позволяет вести технологический процесс при более высоких диапазонах температур и давлений.

Вместе с тем, конструктивное решение узлов, воспринимающих силовые нагрузки, имеет ряд существенных недостатков, ограничивающих технологические возможности устройства в эксплуатации, а также снижающих экономичность и надежность конструкции в целом. Так, например, конструктивное решение цилиндра высокого давления, хотя и усилено бандажом, имеет малоэффективную систему охлаждения, что также ограничивает температурный интервал технологического процесса или увеличивает расход охлаждающей жидкости.

Конструкция же прессовой стойки, содержащая цельнометаллические обоймы, весьма металлоемка. В целом такая конструкция требует больших производственных затрат, что делает ее неэкономичной.

Ближайшим аналогом (прототипом) заявляемого технического решения, "Силового модуля автоклава", является Проспект фирмы ASEA AQ00-102R, 1977 г. (копия прилагается), в котором подробно описана принципиальная конструкция изостатического пресса.

Изостатический пресс-прототип (модуль автоклава) имеет контейнер высокого давления, состоящий из высокопрочного стального цилиндра с обмоткой из предварительно напряженной стальной ленты, торцевой крышки для осевого уплотнения контейнера и станины. Станина состоит из двух цельнометаллических полуцилиндрических ригелей и двух разделяющих их стоек. Ригели и стойки скреплены большим числом слоев предварительно напряженной высокопрочной ленты.

Изостатический пресс-прототип имеет значительные преимущества перед описанными выше аналогами прежде всего в том, что гарантирует его высокую безопасность в эксплуатации.

Вместе с тем изостатический пресс-прототип чрезвычайно металлоемок. Выполнение ригелей цельнометаллическими (литыми, коваными и т.п.) само по себе ведет к большому расходу металла, а то, что ригели полностью перекрывают торцевые пробки, усугубляет это обстоятельство. К числу недостатков такого же порядка относится и выполнение цельнометаллическими стоек, расположенных между ригелями. В целом станина устройства-прототипа весьма металлоемка и массивна, что затрудняет ее эксплуатацию и требует дополнительного подъемно-транспортного оборудования, а следовательно, и увеличения высоты цеха и дополнительных расходов. Кроме того, выполнение самого контейнера из одной высокопрочной трубы, хотя и усиленной ленточной обмоткой, не может в полной мере гарантировать эффективное охлаждение рабочей камеры контейнера, что также приводит к ограничениям параметров технологического процесса.

Предлагаемое изобретение решает задачу снижения металлоемкости подобных описанному прототипу устройств, повышение надежности и упрощение эксплуатации.

Поставленная задача и достигаемый при этом технический эффект обеспечиваются тем, что предлагаемый силовой модуль автоклава содержит контейнер с размещенными в нем и герметично уплотненными подвижными торцевыми пробками, ограничивающие осевое перемещение этих пробок ригели и силовую раму со стойками и обмоткой из высокопрочной стальной ленты. Особенностью устройства является то, что силовая рама выполнена в виде трех овальных силовых секций: двух боковых овальных силовых секций, охватывающих ригели, и одной центральной овальной силовой секции, охватывающей ригели и контейнер с пробками, и равноудаленных друг от друга по длине ригеля, при этом каждая из боковых овальных силовых секций выполнена с возможностью оппозитного перемещения, а центральная овальная силовая секция - с возможностью перемещения в направлении, перпендикулярном оси контейнера и параллельно оси ригелей на расстояние, обеспечивающее свободное извлечение ригелей и торцевых пробок. Ригель силового модуля автоклава выполнен составным из толстых стальных листов с зазорами, при этом в местах контакта с овальными силовыми секциями зазоры между листами заполнены вставками из стальных листов, толщина которых равна соответствующим зазорам. Длина вставных листов равна 1,05-1,1 ширины овальных силовых секций, а вставные листы скреплены с листами ригеля. Каждая овальная силовая секция выполнена в виде сварного каркаса, предварительно напряженного высокопрочной стальной лентой. Контейнер силового модуля автоклава выполнен многовтулочным из прилегающих друг к другу сварных металлических цилиндрических обечаек, скрепленных обмоткой из стальной высокопрочной ленты, а одна из внутренних металлических цилиндрических обечаек выполнена разрезной с образованием каналов для охлаждающей жидкости. Между верхним и нижним ригелями и центральной овальной силовой секцией выполнены промежуточные проставки в виде двух концентричных относительно поверхности ригеля цилиндрических полуколец, соединенных воедино вваренными в них радиально расположенными ребрами из стального листа. При этом внутреннее цилиндрическое полукольцо опирается на ригель, а на внешнее цилиндрическое полукольцо опирается центральная овальная силовая секция.

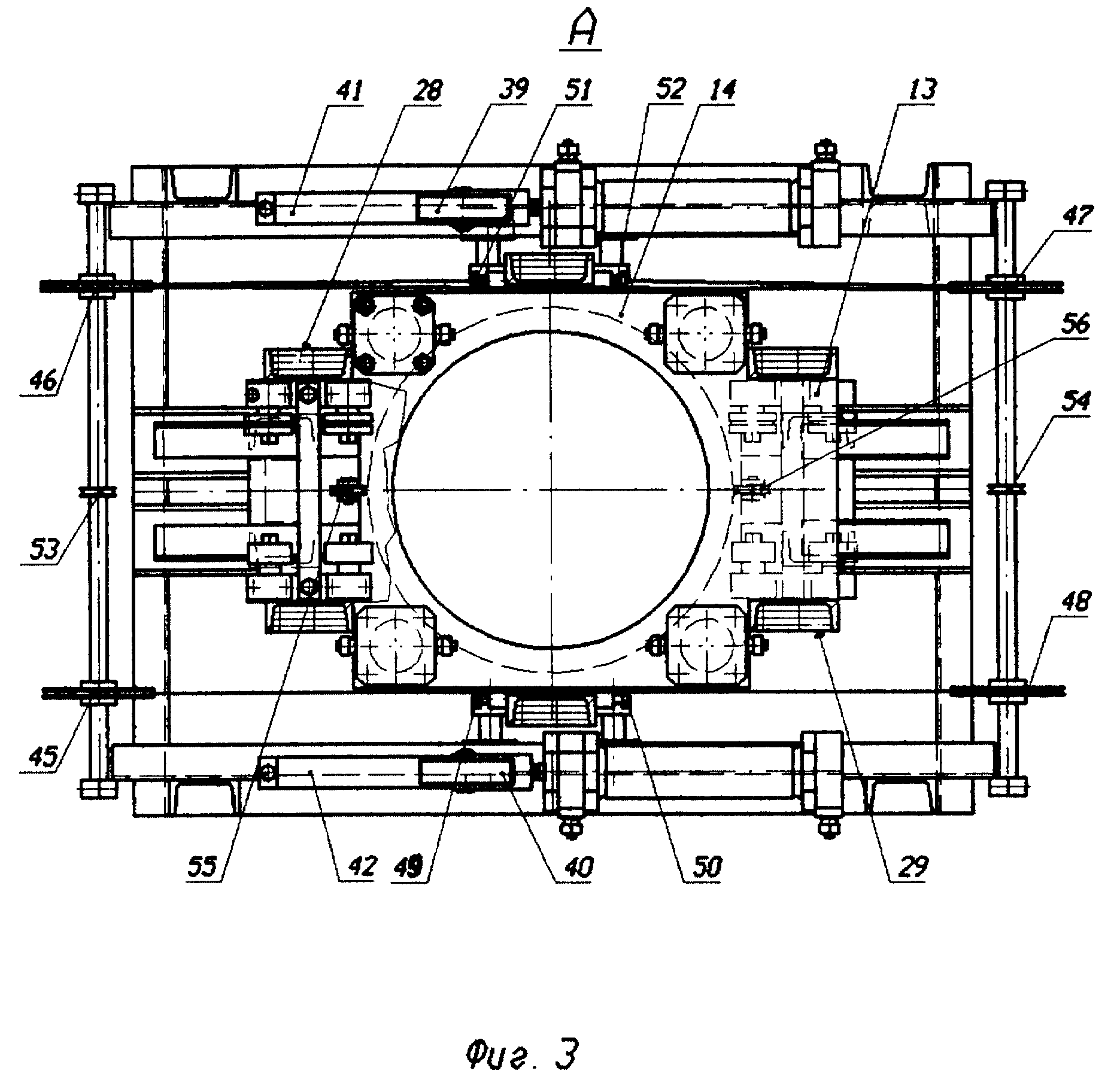

Силовой модуль автоклава изображен на фиг. 1-3.

На фиг. 1 изображен разрез силового модуля автоклава и увеличенный фрагмент стенки контейнера.

На фиг. 2 изображен силовой модуль автоклава, вид Б фиг. 1, вид сбоку.

На фиг. 3 - вид А фиг. 1, вид сверху силового модуля автоклава.

Силовой модуль автоклава содержит контейнер 1, выполненный многовтулочным из вставленных друг в друга сваренных из листового металла цилиндрических обечаек 2, 3 и 4. Центральная цилиндрическая обечайка 3 выполнена с прорезями 5 для прохождения охлаждающей жидкости.

Контейнер по торцам снабжен верхней 6 и нижней 7 разъемными в горизонтальной плоскости пробками с подводами рабочей среды, охлаждения, токовводами и т.д. (не показаны).

Верхняя 6 и нижняя 7 пробки, соответственно, снабжены уплотняющими манжетами 8 и 9, обеспечивающими герметичность контейнера при осуществлении технологического процесса.

Для повышения прочности и снижения металлоемкости контейнер выполнен предварительно напряженным за счет обмотки из высокопрочной стальной ленты 10. Обмотка контейнера находится между закрепленными на верхнем и нижнем торце цилиндрической обечайки 2 контейнера 1 двумя ступенчатыми фланцами - верхним ступенчатым фланцем 11 и нижним ступенчатым фланцем 12. Каждый из ступенчатых фланцев 11 и 12 выполнен с центральным отверстием, обеспечивающим его посадку на свободную от обмотки наружную поверхность цилиндрической обечайки 2.

Верхний ступенчатый фланец 11 и нижний ступенчатый фланец 12 имеют крайние узкие части 13 и широкую центральную часть 14. Верхний 11 и нижний 12 ступенчатые фланцы между собой соединены стяжками 15 по четырем углам центральных частей. Стяжки 15 выполнены, как правило, из стандартного сортового проката. Внутри каждой из стяжек 15 в отверстия фланцев вмонтированы гидроцилиндры 16.

Контейнер 1 крайними частями нижнего фланца 12 закреплен с помощью разъемных регулируемых соединений (например, отжимных резьбовых втулок и шпилек) на опорах 17, жестко закрепленных на перекладинах 18 и 19 сварного основания 20 силового модуля автоклава. Основание содержит смонтированные на базовой плите вертикальные стойки 21 и перекладины 18, 19, 22 и 23. При этом стойки 21 и перекладины 22 и 23 установлены таким образом, что в горизонтальной плоскости между поверхностями центральной части нижнего ступенчатого фланца и перекладинами 22 и 23 имеется зазор, обеспечивающий прохождение центральной овальной силовой секции.

На базовой плите основания 20 предусмотрены направляющие 24, на которых установлена тележка 25. Верхняя и нижняя пробки контейнера перекрыты контактирующими с пробками верхним 26 и нижним 27 ригелями. Две боковые 28 и 29 и центральная 30 овальные силовые секции имеют обмотку из высокопрочной стальной ленты. Боковые овальные силовые секции охватывают ригели и имеют эквидистантные с ними контактирующие поверхности. Центральная овальная силовая секция охватывает контейнер, включая широкую часть фланцев, и вписывается в зазоры между перекладинами 22, 23 и нижним ступенчатым фланцем. Площадь контактных поверхностей ригелей и пробок контейнера не превышает 6/7 площади сечения внутренней цилиндрической поверхности контейнера.

Две боковые овальные силовые секции 28 и 29 расположены по краям ригелей, а центральная овальная силовая секция 30 посредине. При этом центральная овальная силовая секция охватывает ригели с помощью промежуточных, сопряженных с ригелями проставок - верхней проставки 31 и нижней проставки 32.

На вертикальных поверхностях овальных силовых секций на кронштейнах 33 установлены направляющие опорные ролики 34. При этом боковые овальные силовые секции 28 и 29 перемещаются по направляющим 35, 36, закрепленным на внутренних поверхностях узких полок нижнего ступенчатого фланца, а центральная овальная силовая секция - по перекладинам основания 22, 23. На перекладинах 22, 23 установлены также гидроцилиндры 37, 38 с шестернями 39, 40, закрепленными на штоках и находящимися в зацеплении с неподвижными зубчатыми рейками 41, 42 на перекладинах 22, 23 и подвижными зубчатыми рейками 43, 44 на овальной центральной секции. На перекладинах 18, 19 установлены ступенчатые блоки 45, 46, 47, 48. Внешние блоки большего диаметра образуют канатную передачу, при этом концы канатов 49, 50, 51, 52 закреплены с разных сторон вертикальных участков центральной овальной секции, и канаты петлей намотаны на блоки. На одной оси с большими блоками установлены блоки меньшего диаметра 53, 54. Блоки такого же диаметра 55, 56 закреплены на опорах с направляющими 35, 36 боковых овальных силовых секций. Эти блоки также образуют канатную передачу для перемещения боковых овальных силовых секций. Концы канатов верхней и нижней ветвей закреплены соответственно с противоположных сторон каждой из боковых овальных силовых секций. Диаметры больших и меньших блоков относятся как ходы центральной и боковых овальных силовых секций.

Для фиксации овальных силовых секций после их перемещения в требуемое положение выполнены упоры (не показаны). Сами силовые секции выполнены из профилированного, катаного металла 57, преимущественно швеллера, с намотанной в его межполочное пространство высокопрочной лентой 58.

Ригели выполнены из толстых стальных листов 59 с зазорами между ними и таким образом, что одна из поверхностей его образует полуцилиндр, а другая - плоскость.

На длине, равной ширине боковых овальных силовых секций от торцов, и на длине, равной ширине боковых овальных силовых секций, и в середине ригеля на длине, равной ширине центральной овальной силовой секции, между листами 59 вставлены дополнительные листы 60, равные по толщине зазорам между листами 59. Листы 59 и 60 соединены сваркой.

Верхняя промежуточная проставка 31 выполнена в виде двух цилиндрических полуколец - внутреннего 61 и внешнего 62 концентричных поверхностей ригеля, а сами полукольца соединены воедино вваренными в них и радиально расположенными металлическими ребрами 63. Ширина верхней проставки равна ширине центральной овальной силовой секции. Нижняя промежуточная проставка 32 выполнена аналогично верхней с той лишь разницей, что по концам ребер между цилиндрическими полукольцами 64, 65 соосно гидроцилиндрам 16 приварены четыре цилиндрические втулки 66, внутренний диаметр которых соответствует наружному диаметру штоков гидроцилиндров 16.

При этом во втулках и входящих в них штоках выполнены отверстия. На ребрах также установлены механизмы фиксации 67 штоков гидроцилиндров 16 во втулках 65. Механизмы выполнены в виде гидроцилиндров со штоками, входящими в отверстия втулок 66 и штоков гидроцилиндров 16.

Силовой модуль автоклава работает

следующим образом:

После монтажа

силового модуля и отработки всех систем на холостом ходу давление

внутри контейнера 1 доводят до атмосферного. Под действием силы тяжести верхняя пробка 6 с

верхним ригелем 26 и верхней промежуточной

проставкой 31 опускаются вниз до верхнего торца контейнера. Нижний

ригель 27 с нижней промежуточной проставкой 32 и нижней пробкой 7 опускаются на овальные

поверхности овальных силовых секций.

Гидроцилиндрами 16, штоки которых с помощью втулок 66 соединены

механизмами для фиксации 67 с нижней промежуточной проставкой 32 и нижним ригелем 27, нижняя

промежуточная проставка 32, нижний ригель

27 и нижняя пробка 7 поднимаются в крайнее верхнее положение. В

результате образуются зазоры между овальными поверхностями боковых овальных силовых секций

28 и 29, ригелями 26 и 27 и проставками 31 и

32 центральной овальной силовой секции.

Гидроцилиндрами 37 и 38 с помощью реечной передачи, центральная овальная силовая секция 30 на роликах смещается в сторону боковой овальной силовой секции 28. При этом за счет канатной передачи центральной овальной силовой секции приводятся во вращение блоки 45, 46, 47, 48, а также закрепленные с ними на одной оси блоки меньшего диаметра 53 и 54. Таким образом, приводятся в движение канатные передачи боковых овальных силовых секций, которые перемещаются в противоположные стороны. А за счет соответствующего соотношения диаметров блоков все овальные силовые секции смещаются с ригелей, обеспечивая возможность извлечения ригелей, проставок и пробок.

При нижней загрузке под нижний ригель, нижнюю проставку и нижнюю пробку подводится тележка 25. Гидроцилиндрами 16 нижняя проставка 32 с нижним ригелем 27 и нижней пробкой 7 опускаются на тележку. Механизмы фиксации 67 штоков гидроцилиндров 16 под давлением масла в гидроцилиндрах механизмов фиксации 67 выводятся из зацепления, освобождая штоки гидроцилиндров 16. Штоки гидроцилиндров поднимаются вверх, обеспечивая возможность выдвижения тележки с нижней проставкой, нижним ригелем и нижней пробкой из-под контейнера в зону, доступную для обслуживания краном. Подвергаемое обработке изделие загружается на нижнюю пробку. Тележка с нижней проставкой, нижним ригелем и нижней пробкой с загрузкой перемещаются на тележке на позицию оси контейнера. Штоки цилиндров 16 опускаются вниз, срабатывают механизмы фиксации 67 и гидроцилиндры 16 поднимают нижнюю промежуточную проставку, нижний ригель, нижнюю пробку с загрузкой, вводя нижнюю пробку с загрузкой в контейнер. Тележка выводится из-под контейнера, гидроцилиндры 37 и 38 с помощью канатных передач смещают овальные силовые секции в рабочее положение. Силовой модуль собран и готов к проведению технологического процесса.

При верхней загрузке после смещения овальных силовых секций в крайнее положение, крановыми механизмами снимаются верхняя промежуточная проставка, верхний ригель и извлекается верхняя пробка. В контейнер загружается подвергаемое обработке изделие, после чего контейнер закрывается верхней пробкой, устанавливаются верхний ригель и верхняя промежуточная проставка.

Овальные силовые секции в рабочее положение устанавливаются так же, как и при нижней загрузке.

Реферат

Изобретение относится к области порошковой металлургии, в частности к конструкции автоклавов для производства композиционных материалов путем обработки заготовок из дискретных материалов, преимущественно порошков при высоких давлениях и температурах. Модуль автоклава содержит контейнер с размещенными в нем и герметично уплотненными подвижными торцевыми пробками, ограничивающие осевое перемещение этих пробок ригели и силовую раму со стойками и обмоткой из высокопрочной стальной ленты, при этом силовая рама выполнена в виде трех овальных силовых секций - двух боковых, охватывающих ригели, и одной центральной, охватывающей ригели и контейнер с пробками, и равноудаленных друг от друга по длине ригеля, при этом каждая из боковых овальных силовых секций выполнена с возможностью оппозитного перемещения, а центральная секция - с возможностью перемещения в направлении, перпендикулярном оси контейнера, и параллельно оси ригелей на расстояние, обеспечивающее свободное извлечение ригелей и торцевых пробок. Изобретение позволяет снизить металлоемкость силового модуля в 2-3 раза по сравнению с известными аналогами, а также повысить надежность и безопасность эксплуатации устройства. 4 з. п. ф-лы, 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Изостат для обработки материалов в жидкости

Комментарии