Автоклав и способ удаления соли из автоклава - RU2729798C1

Код документа: RU2729798C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к автоклаву и способу удаления соли из автоклава и более конкретно к вертикальному автоклаву и способу удаления соли из вертикального автоклава.

УРОВЕНЬ ТЕХНИКИ

[0002] Для проведения реакции в условиях высокой температуры и высокого давления необходима установка для автоклавирования, представляющая собой реактор высокого давления. Обычно горизонтальные автоклавы, выполненные с возможностью увеличения емкости путем увеличения их длины с сохранением или даже уменьшением их диаметра, широко применялись для изготовления установки для автоклавирования большой емкости. Такие традиционные горизонтальные автоклавы раскрыты в публикации международной заявки на патент № 2015/021524, раскрытой для всеобщего ознакомления публикации патента США № 2015/0086450, патенте США № 9732400 и т. д.

[0003] Общий признак данных горизонтальных автоклавов состоит в том, что внутренняя часть одного автоклава разделена на несколько небольших отделений, и каждое из отделений снабжено отдельным перемешивающим устройством с объединением, таким образом, нескольких автоклавов в один блок. Такой горизонтальный автоклав может быть предпочтительным в том, что горизонтальный автоклав просто изготовить, поскольку возможным является увеличение емкости установки путем увеличения числа отделений, даже если его диаметр является малым, и возможным является приведение в действие установки большой емкости с применением перемешивающих устройств небольшого размера.

[0004] Однако в случае горизонтальных автоклавов может быть необходимым размещение ряда перемешивающих устройств в одной установке и размещение устройства подачи кислорода или тому подобного отдельно для каждого отделения таким образом, что число необходимых форсунок или подобного может увеличиваться, и скорость работы установки может снижаться из-за частых отказов установки.

[0005] Кроме того, в случае горизонтальных автоклавов технологический раствор, в котором осуществляли реакцию в каждом отделении, должен быть передан через верхнюю часть блокирующей стенки, размещенной между смежными отделениями, для перемещения в следующее отделение. Однако, поскольку верхняя часть блокирующей стенки подвержена воздействию части горячего газа, в верхней части блокирующей стенки может возникать большое количество соли вследствие явления испарения технологического раствора.

[0006] Кроме того, из-за характеристик горизонтального автоклава контактная поверхность раздела между технологическим раствором и слоем газа в верхней части является обширной. Поскольку слой газа поддерживается при высокой температуре, большое количество соли осаждается вследствие явления испарения технологического раствора на поверхности технологического раствора и части стенки. Когда осажденная соль нарастает в форме комков, она может привести к выходу установки из строя. Следовательно, может быть необходимо периодически останавливать работу установки и осуществлять техническое обслуживание для удаления осажденной соли. Следовательно, горизонтальные автоклавы имеют недостаток, заключающийся в том, что эффективность работы установки заметно снижается.

[0007] В дополнение, поскольку горизонтальные автоклавы имеют внутреннюю конструкцию, которая разделена разделительными стенками, и в соответствующих отделениях образованы острые углы, технологический раствор перемешивается плохо.

ПОДРОБНОЕ ОПИСАНИЕ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0008] В аспекте настоящего изобретения предусмотрен вертикальный автоклав для применения в способе получения цинка и т. п., который может быть изготовлен с большой емкостью, низкой стоимостью изготовления и высокой стойкостью к истиранию, происходящему из-за взвеси.

[0009] В другом аспекте настоящего изобретения предусмотрен вертикальный автоклав для применения в способе получения цинка и т. п., который может быть изготовлен с большой емкостью и для которого могут быть решены проблемы, такие как растрескивание и выпадение кислотостойких кирпичей, уложенных в нем.

[0010] В другом аспекте настоящего изобретения предусмотрен вертикальный автоклав для применения в способе получения цинка и т. п., который может быть выполнен с возможностью изготовления с большой емкостью, с возможностью упрощения изготовления вала перемешивающего устройства и возможностью устранения возникновения изгибов вала перемешивающего устройства или тому подобного.

ТЕХНИЧЕСКОЕ РЕШЕНИЕ

[0011] Вертикальный автоклав согласно варианту осуществления настоящего изобретения представляет собой вертикальный автоклав, содержащий впускной патрубок, через который вводится технологический раствор, выпускной патрубок, через который выводится технологический раствор, впускной патрубок для кислорода, через который в технологический раствор подается кислород, перемешивающее устройство, выполненное с возможностью перемешивания технологического раствора.

[0012] Вертикальный автоклав содержит внутреннюю стенку, слой кислотостойкого кирпича, выполненный на нижней части и боковой части внутренней стенки, и кислотостойкий металлический слой, выполненный на верхней части внутренней стенки.

[0013] Вертикальный автоклав может иметь внутренний диаметр, составляющий 5,5 м или больше.

[0014] Вертикальный автоклав может иметь внутренний объем, составляющий 150 м3 или больше.

[0015] При эксплуатации вертикального автоклава объем технологического раствора может составлять 100 м3 или больше.

[0016] Автоклав может дополнительно содержать ограничительное кольцо, которое покрывает верхнюю часть слоя кислотостойкого кирпича на боковой части внутренней стенки.

[0017] Автоклав может дополнительно содержать мембранный слой, предусмотренный между внутренней стенкой и слоем кислотостойкого кирпича, и мембранный слой может быть предусмотрен таким образом, что он проходит между верхней частью слоя кислотостойкого кирпича и ограничительным кольцом.

[0018] Автоклав может дополнительно содержать ряд ребер, которые соединяют ограничительное кольцо и кислотостойкий металлический слой.

[0019] Ограничительное кольцо и ряд ребер могут быть образованы из того же материала, что и кислотостойкий металлический слой.

[0020] Между рядом ребер, ограничительным кольцом и кислотостойким металлическим слоем могут быть образованы полости.

[0021] Впускной патрубок может быть расположен в верхней части внутренней стенки, а выпускной патрубок может быть расположен в боковой части внутренней стенки.

[0022] Впускной патрубок может проходить во внутреннюю часть вертикального автоклава, и при эксплуатации вертикального автоклава конец впускного патрубка может быть погружен в технологический раствор.

[0023] Впускной патрубок и выпускной патрубок могут быть расположены в боковой части внутренней стенки, и впускной патрубок может быть расположен в положении, которое находится выше, чем выпускной патрубок.

[0024] Впускной патрубок для кислорода может быть расположен в нижней части внутренней стенки, и вертикальный автоклав может дополнительно содержать впускную линию для кислорода, соединенную со впускным патрубком для кислорода, и канал для охлаждающей воды, расположенный таким образом, что он окружает впускной патрубок для кислорода.

[0025] Вертикальный автоклав может дополнительно содержать паровую линию высокого давления, сообщающуюся со впускной линией для кислорода. Пар подается через паровую линию высокого давления во впускной патрубок для кислорода.

[0026] При эксплуатации вертикального автоклава уровень жидкости технологического раствора в вертикальном автоклаве можно отрегулировать таким образом, чтобы он находился ниже уровня верхней части слоя кислотостойкого кирпича, предусмотренного на боковой части внутренней стенки.

[0027] Кислотостойкий металлический слой может быть выполнен таким образом, чтобы проходить к верхнему концу боковой части внутренней стенки.

[0028] В верхнем конце боковой части внутренней стенки кислотостойкий металлический слой может проходить между внутренней стенкой и слоем кислотостойкого кирпича.

[0029] Установка для автоклавирования согласно варианту осуществления настоящего изобретения содержит первый автоклав и второй автоклав, которые соединены последовательно.

[0030] Каждый из первого автоклава и второго автоклава представляет собой вертикальный автоклав, содержащий впускной патрубок, через который вводится технологический раствор, выпускной патрубок, через который выводится технологический раствор, впускной патрубок для кислорода, через который в технологический раствор подается кислород, перемешивающее устройство, выполненное с возможностью перемешивания технологического раствора, и внутреннюю стенку, слой кислотостойкого кирпича, выполненный на нижней части и боковой части внутренней стенки, и кислотостойкий металлический слой, выполненный на верхней части.

[0031] Установка для автоклавирования может дополнительно содержать соединительную трубу, которая соединяет первый автоклав и второй автоклав. Верхняя относительно потока сторона соединительной трубы может соответствовать выпускному патрубку первого автоклава, а нижняя относительно потока сторона соединительной трубы может соответствовать впускному патрубку второго автоклава.

[0032] При эксплуатации первого автоклава и второго автоклава выпускной патрубок первого автоклава может быть погружен в раствор в первом автоклаве, а впускной патрубок второго автоклава может быть погружен в раствор во втором автоклаве.

[0033] Первый автоклав может быть размещен в положении, которое находится выше, чем второй автоклав.

[0034] Установка для автоклавирования может дополнительно содержать по меньшей мере один испарительный сосуд, соединенный с выпускным патрубком второго автоклава.

[0035] Способ удаления соли из автоклава согласно варианту осуществления настоящего изобретения включает обеспечение повышения уровня поверхности раствора в автоклаве от первого уровня до второго уровня таким образом, что соль в автоклаве погружается в раствор, и поддержание уровня поверхности раствора на втором уровне.

[0036] Соль растворяется в растворе, пока уровень поверхности раствора поддерживают на втором уровне.

[0037] Соль может быть водорастворимой.

[0038] Поддержание уровня поверхности раствора на втором уровне осуществляют в течение периода, составляющего от одного часа до шести часов.

[0039] Способ может дополнительно включать снижение уровня поверхности раствора от второго уровня снова до первого уровня.

[0040] Автоклав представляет собой вертикальный автоклав, содержащий впускной патрубок, через который вводится технологический раствор, выпускной патрубок, через который выводится технологический раствор, впускной патрубок для кислорода, через который в технологический раствор подается кислород, перемешивающее устройство, выполненное с возможностью перемешивания технологического раствора, внутреннюю стенку, слой кислотостойкого кирпича, выполненный на нижней части и боковой части внутренней стенки, и кислотостойкий металлический слой, выполненный на верхней части.

[0041] Второй уровень может быть ниже, чем самый высокий уровень поверхности слоя кислотостойкого кирпича.

[0042] Автоклав может дополнительно содержать ограничительное кольцо, которое покрывает верхнюю часть слоя кислотостойкого кирпича на боковой части внутренней стенки.

[0043] Второй уровень может быть ниже, чем самый низкий уровень поверхности ограничительного кольца.

ПОЛОЖИТЕЛЬНЫЕ ЭФФЕКТЫ

[0044] Путем футерования нижней части и боковой части внутренней стенки автоклава, которая находится в контакте с технологическим раствором, посредством кислотостойких кирпичей можно снизить стоимость изготовления установки для автоклавирования и увеличить стойкость к истиранию, происходящему из-за взвеси, содержащейся в технологическом растворе.

[0045] Также путем футерования верхней части, представляющей собой купол, которую сложно футеровать кислотостойкими кирпичами вдоль внутренней стенки автоклава, и в которой могут легко возникать трещины в уложенных кирпичах, или кислотостойкие кирпичи могут легко выпадать, кислотостойким металлом может быть снижена сложность изготовления установки для автоклавирования большой емкости и может быть улучшена устойчивость установки для автоклавирования.

[0046] Кроме того, при изготовлении вертикального автоклава большой емкости высоту автоклава можно уменьшить, увеличивая при этом диаметр автоклава. Таким образом, путем предотвращения чрезмерного увеличения длины вала перемешивающего устройства можно устранить изгибание вала перемешивающего устройства.

[0047] В дополнение, технологический раствор, вводимый в автоклав, и технологический раствор, выводимый из автоклава, не подвержены воздействию части в виде газовой фазы. Таким образом, можно устранить образование соли во впускном патрубке, выпускном патрубке, впускной трубе и/или выпускной трубе и предотвратить закупоривание солью впускного патрубка, выпускного патрубка, впускной трубы и/или выпускной трубы.

[0048] В дополнение, высота раствора в автоклаве относительно больше, чем высота раствора в горизонтальном автоклаве относительно количества одного и того же технологического раствора. Следовательно, можно обеспечить достаточное время пребывания (или достаточное время реакции) кислорода, который вводится из нижней части автоклава, в технологическом растворе, таким образом, эффективность реакции кислорода можно улучшить.

[0049] Кроме того, площадь поверхности раздела между раствором и частью в виде газовой фазы в автоклаве является относительно небольшой по сравнению с горизонтальным автоклавом. Следовательно, количество соли, образующейся на поверхности раздела между раствором и частью в виде газовой фазы, можно уменьшить.

[0050] Кроме того, внутренняя часть автоклава имеет круглое горизонтальное поперечное сечение. Следовательно, автоклав не имеет внутри острых углов в отличие от отделений горизонтального автоклава. Таким образом, эффективность перемешивания может быть улучшена.

[0051] Кроме того, уровень поверхности раствора можно легко регулировать путем простой технологической операции. Следовательно, образовавшуюся соль можно легко удалять путем обеспечения повышения уровня поверхности раствора таким образом, чтобы он был выше, чем уровень образовавшейся соли в течение предварительно определенного промежутка времени.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

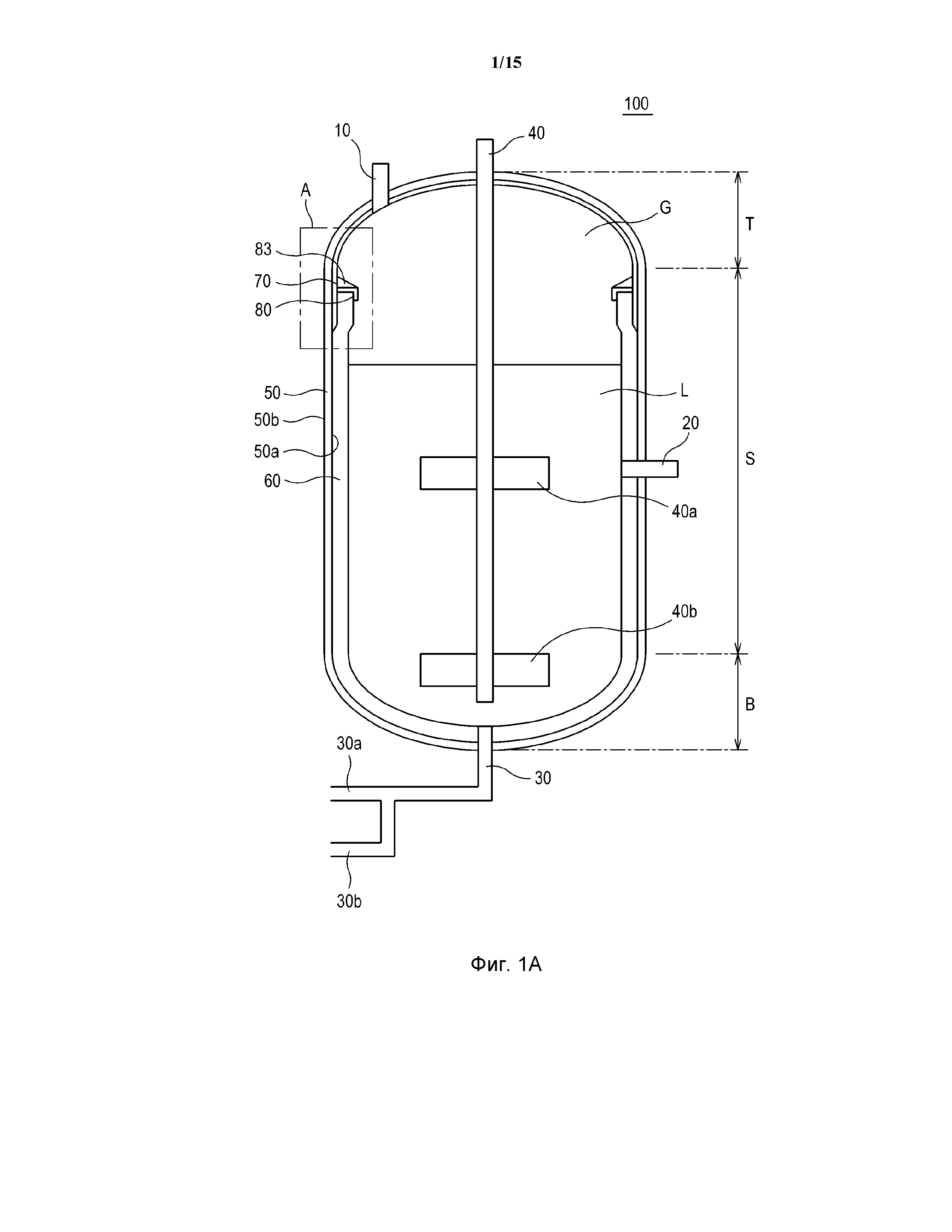

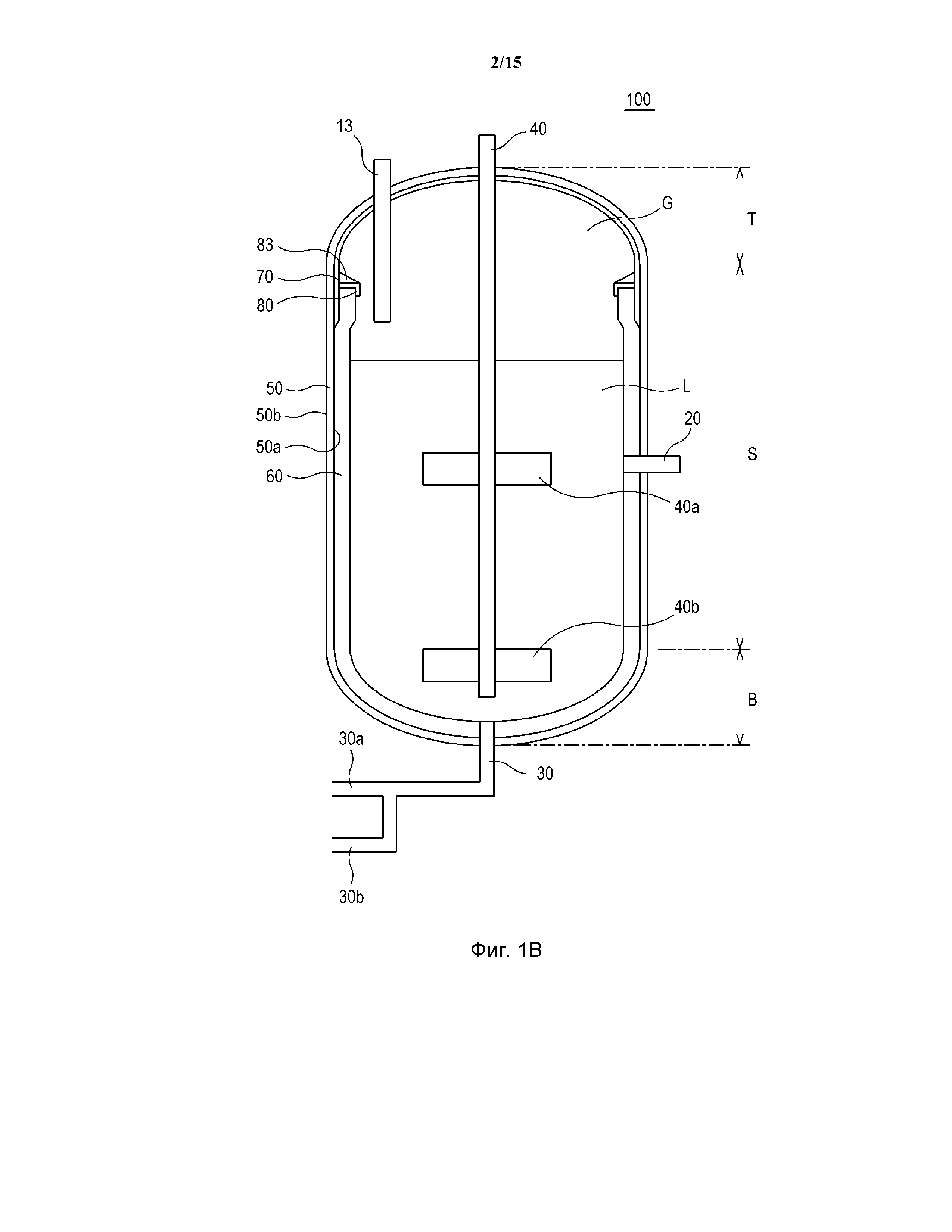

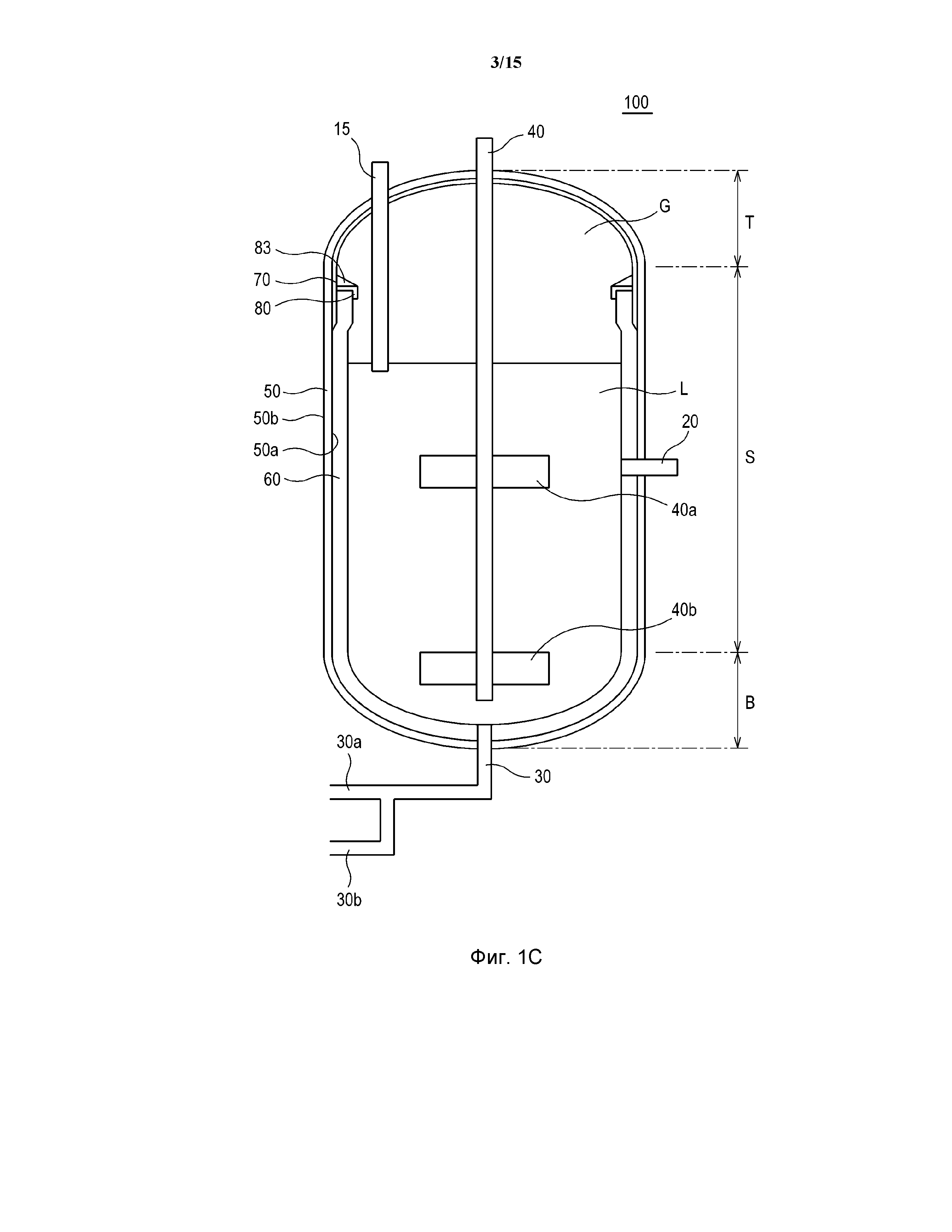

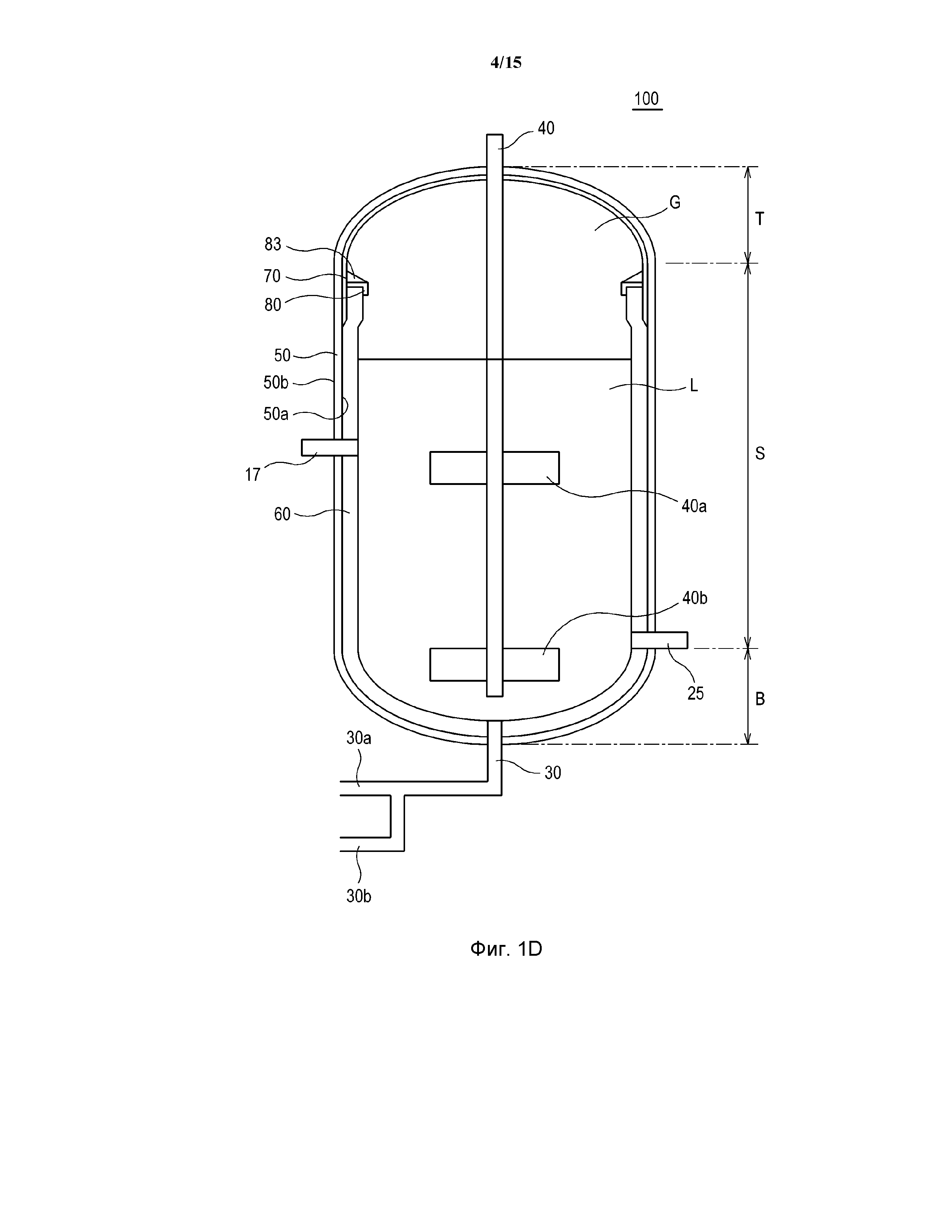

[0052] На фиг. 1A—1D показаны виды в поперечном сечении, на каждом из которых проиллюстрирован автоклав согласно вариантам осуществления настоящего изобретения;

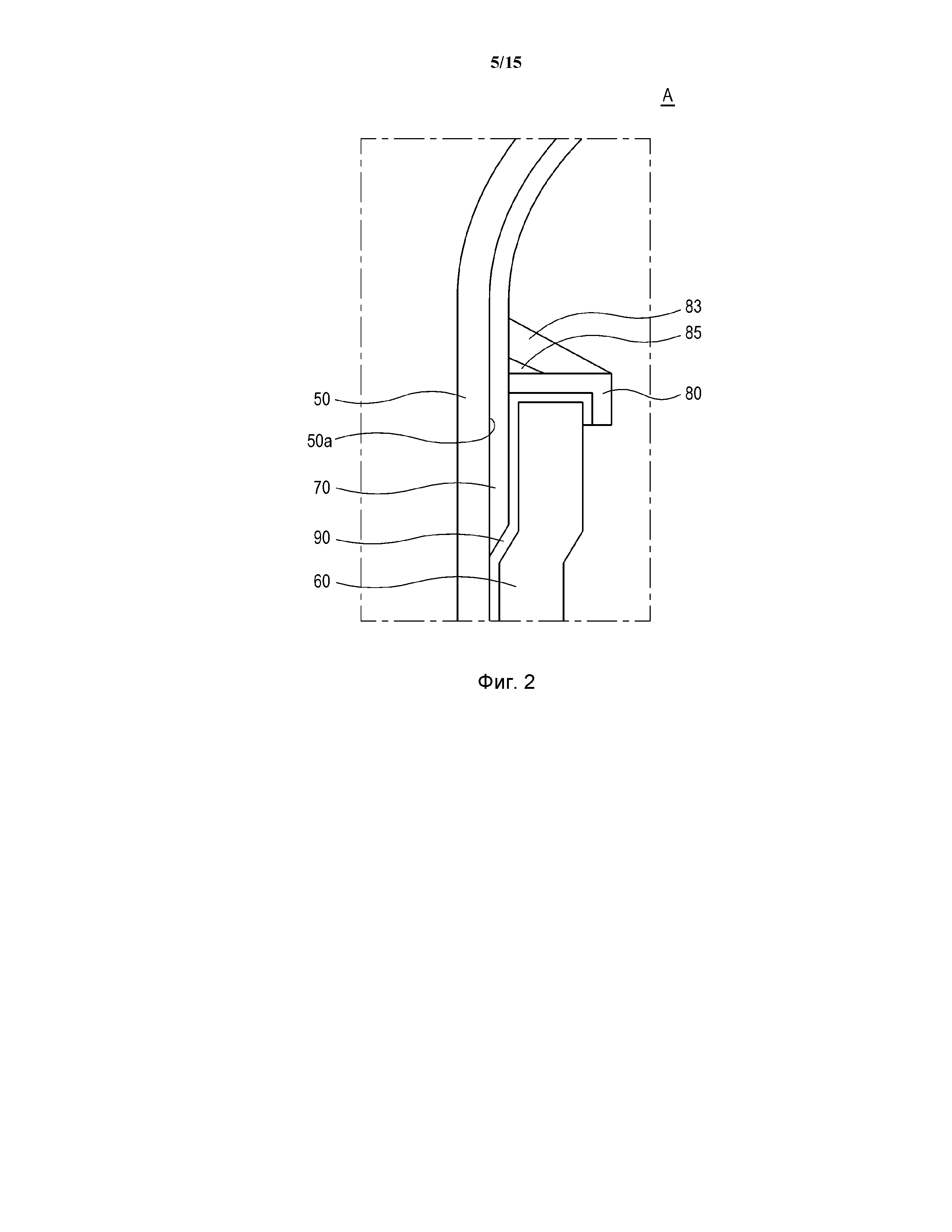

[0053] на фиг. 2 показан увеличенный вид части A в автоклаве из фиг. 1A;

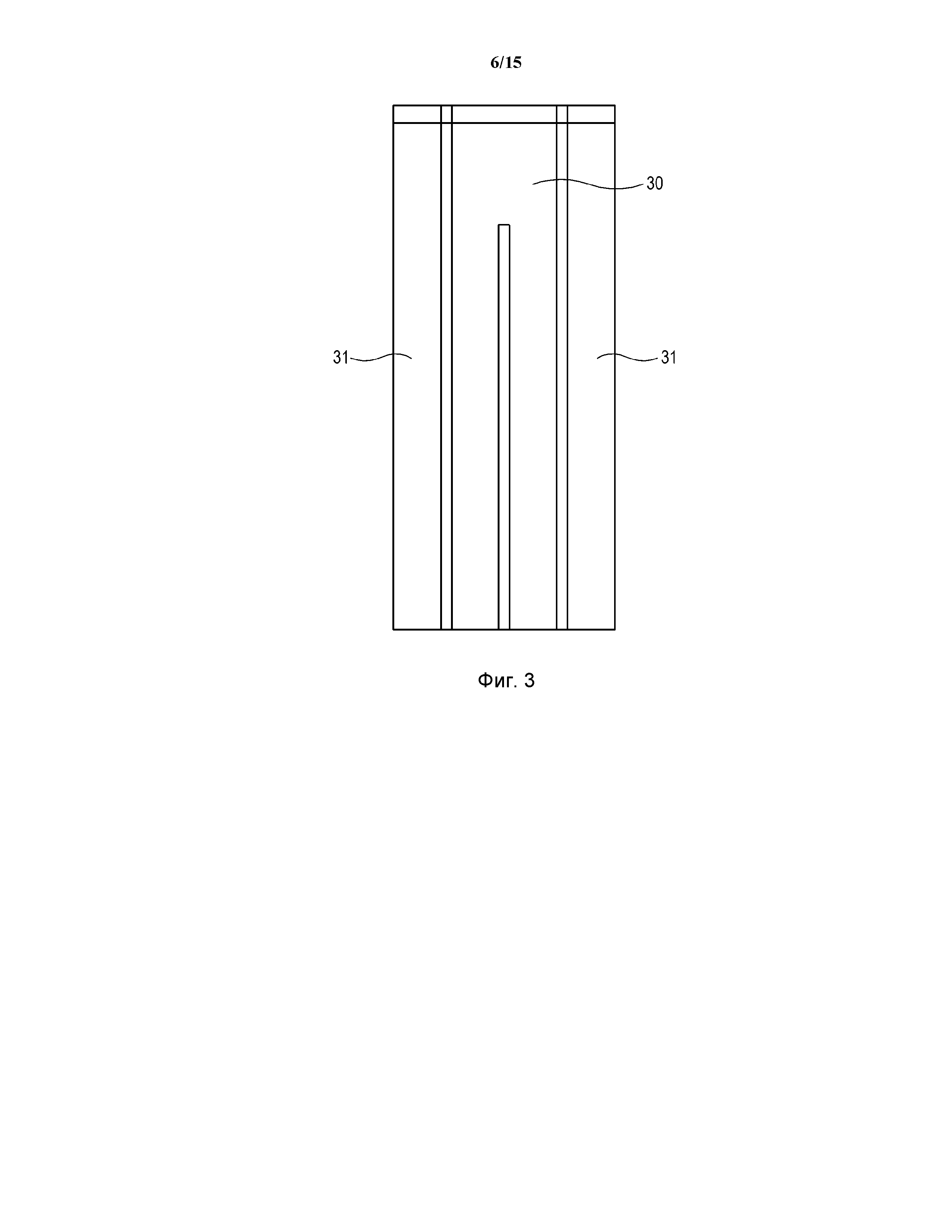

[0054] на фиг. 3 показан увеличенный вид впускного патрубка для кислорода в автоклаве согласно вариантам осуществления настоящего изобретения;

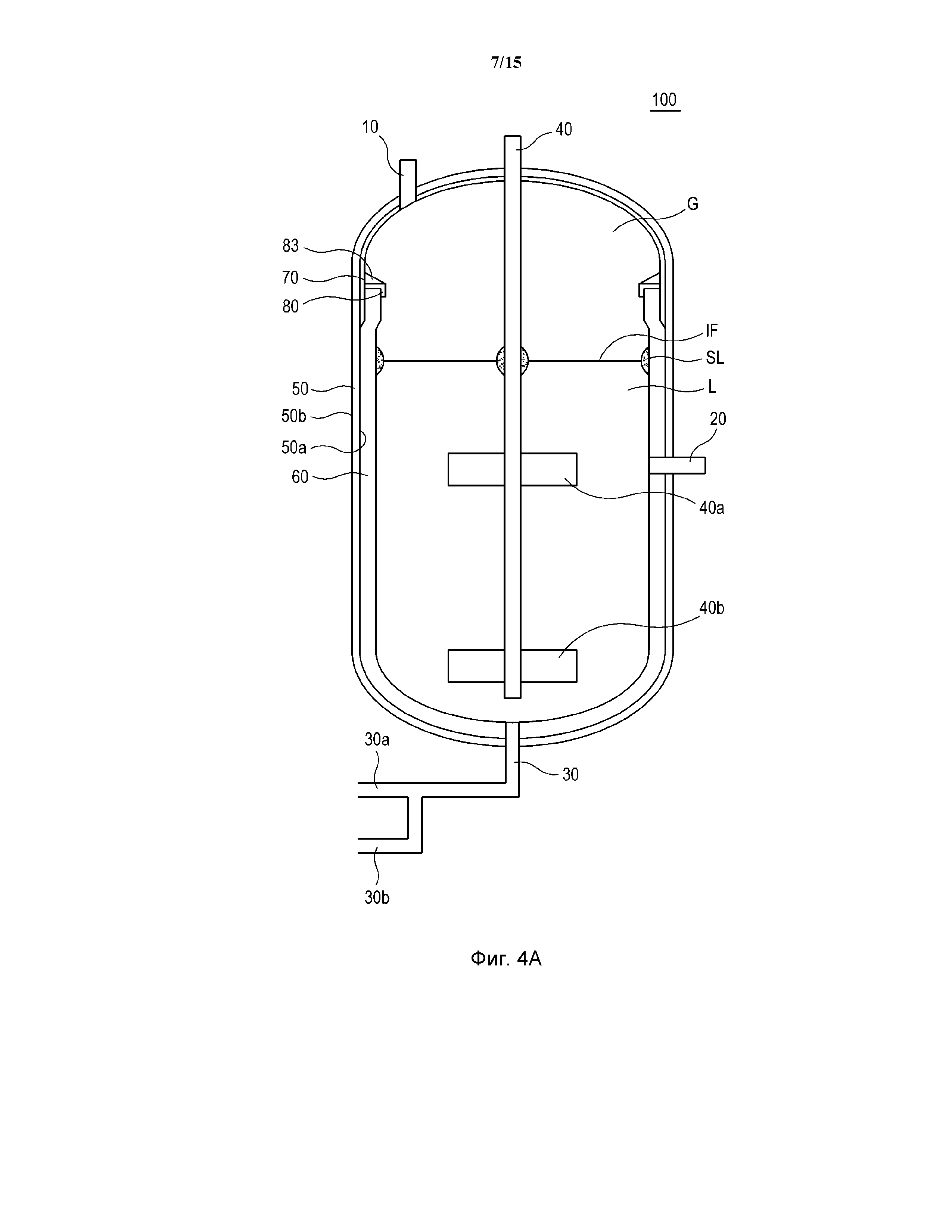

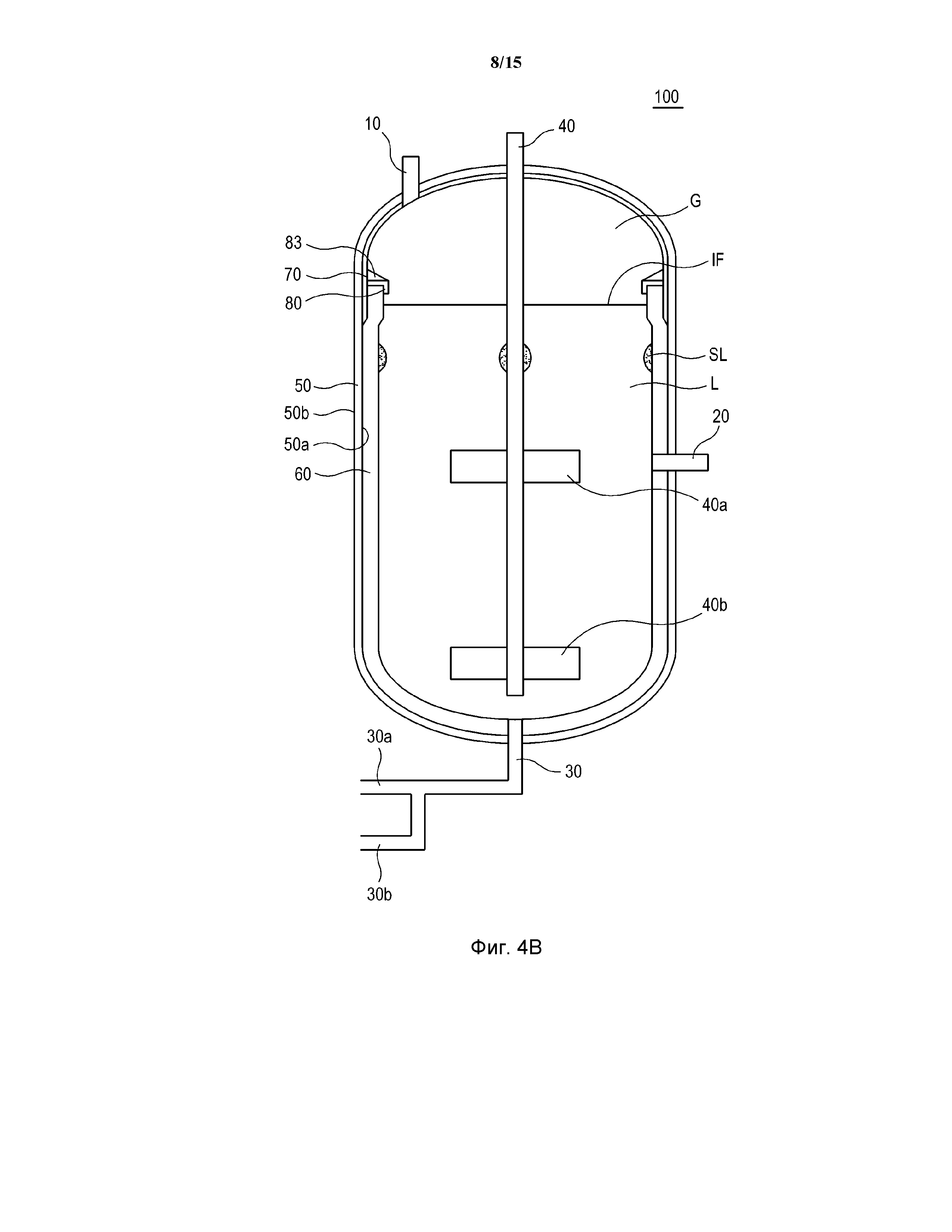

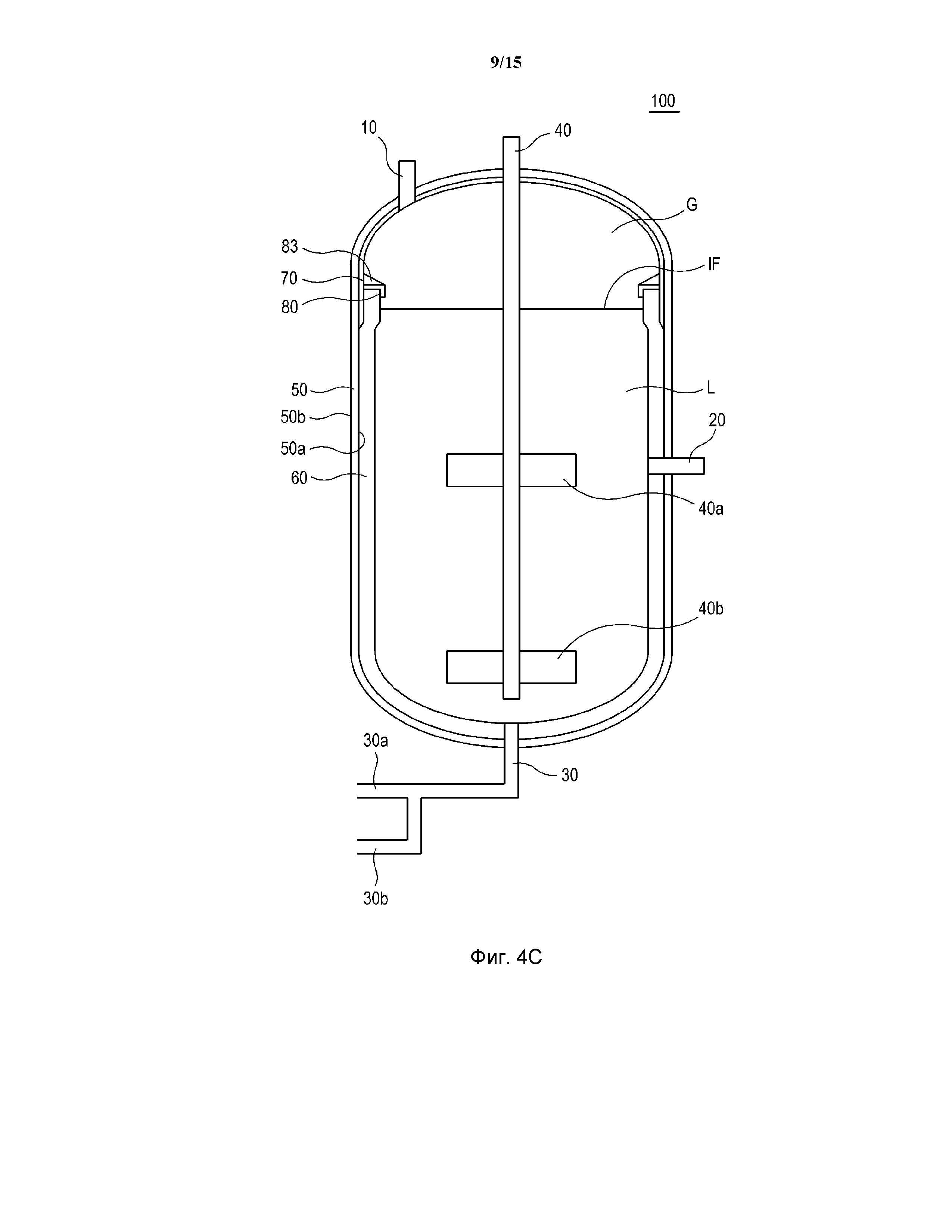

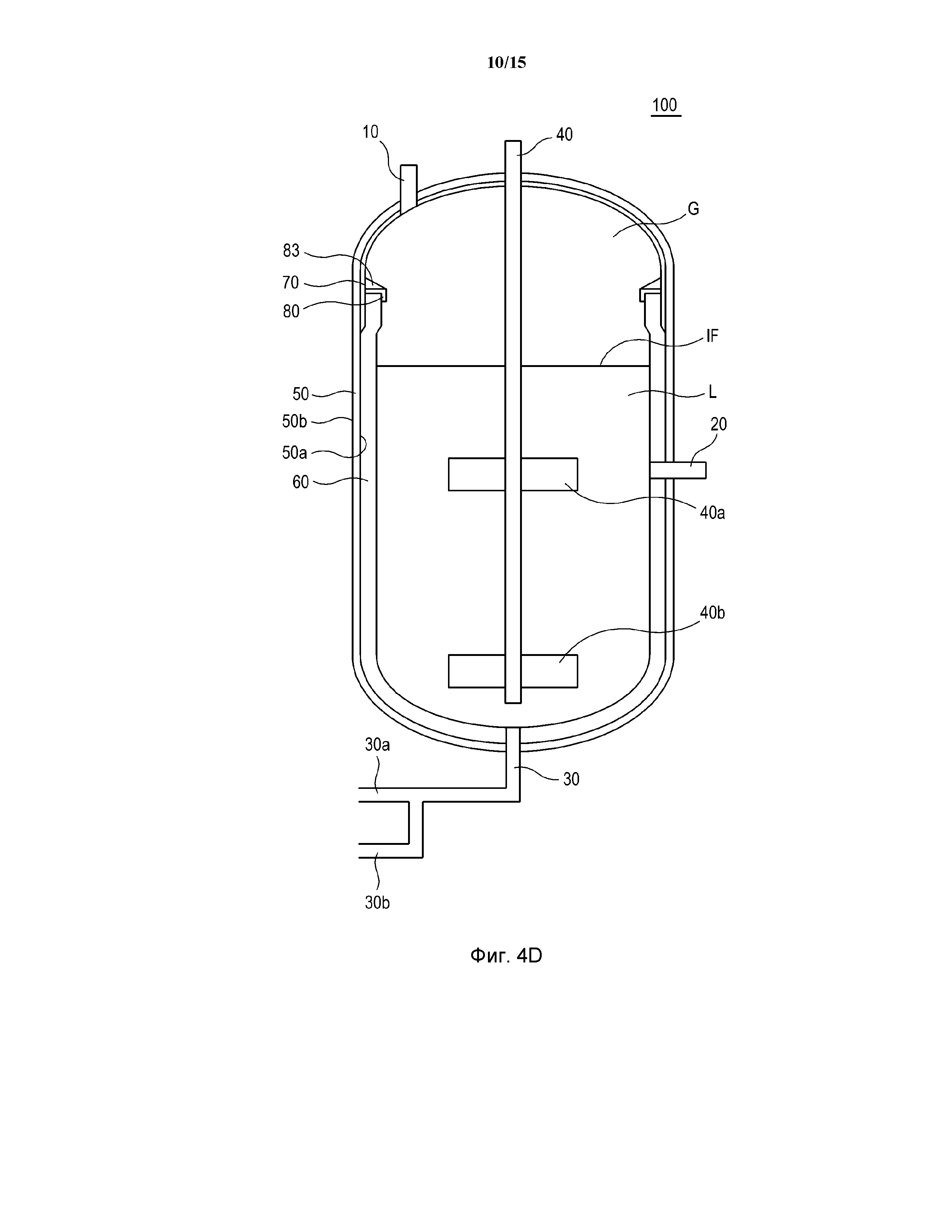

[0055] на фиг. 4A—4D показаны виды, предназначенные для объяснения способа удаления соли, образовавшейся в автоклаве, согласно вариантам осуществления настоящего изобретения;

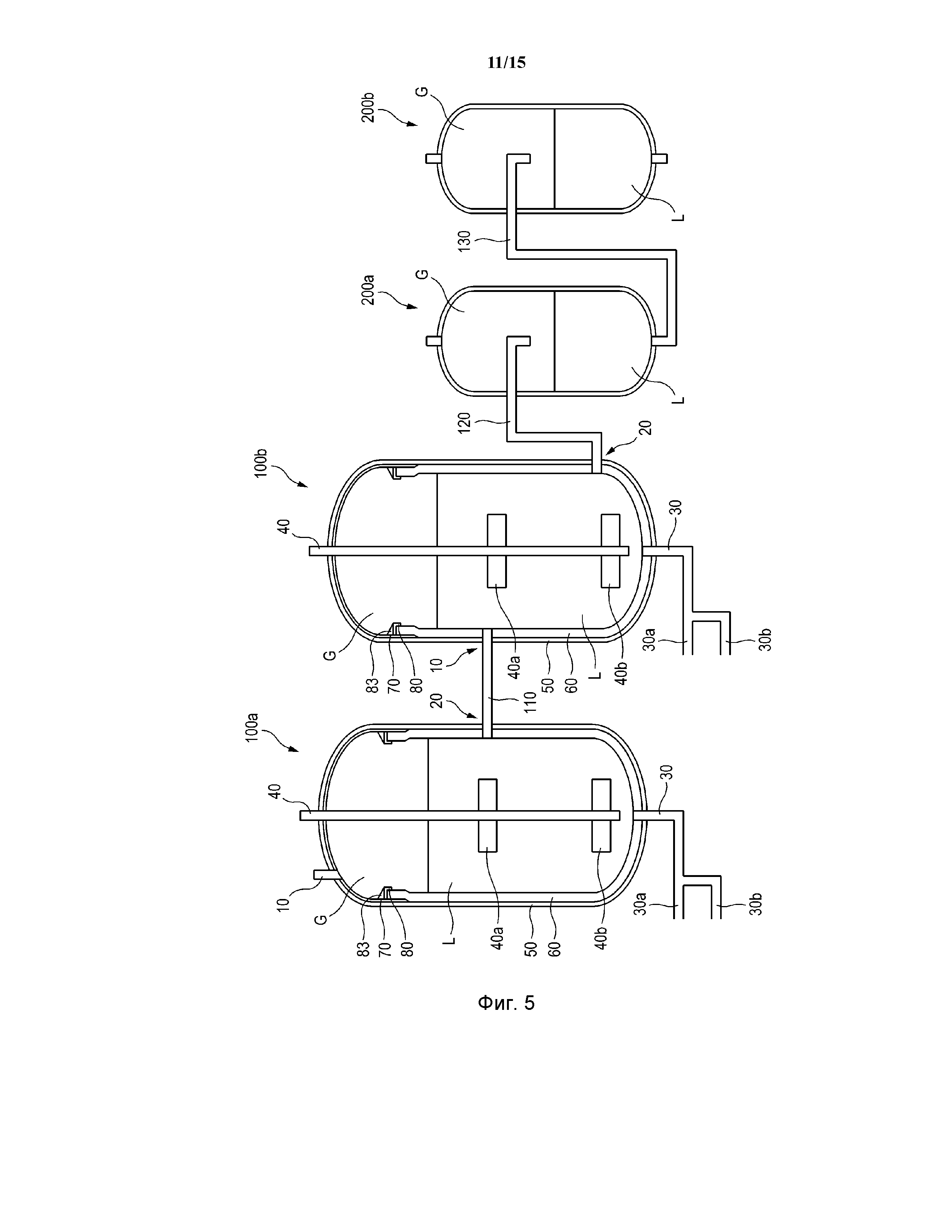

[0056] на фиг. 5 показан вид, на котором проиллюстрирована конструкция, в которой автоклавы согласно вариантам осуществления настоящего изобретения соединены последовательно;

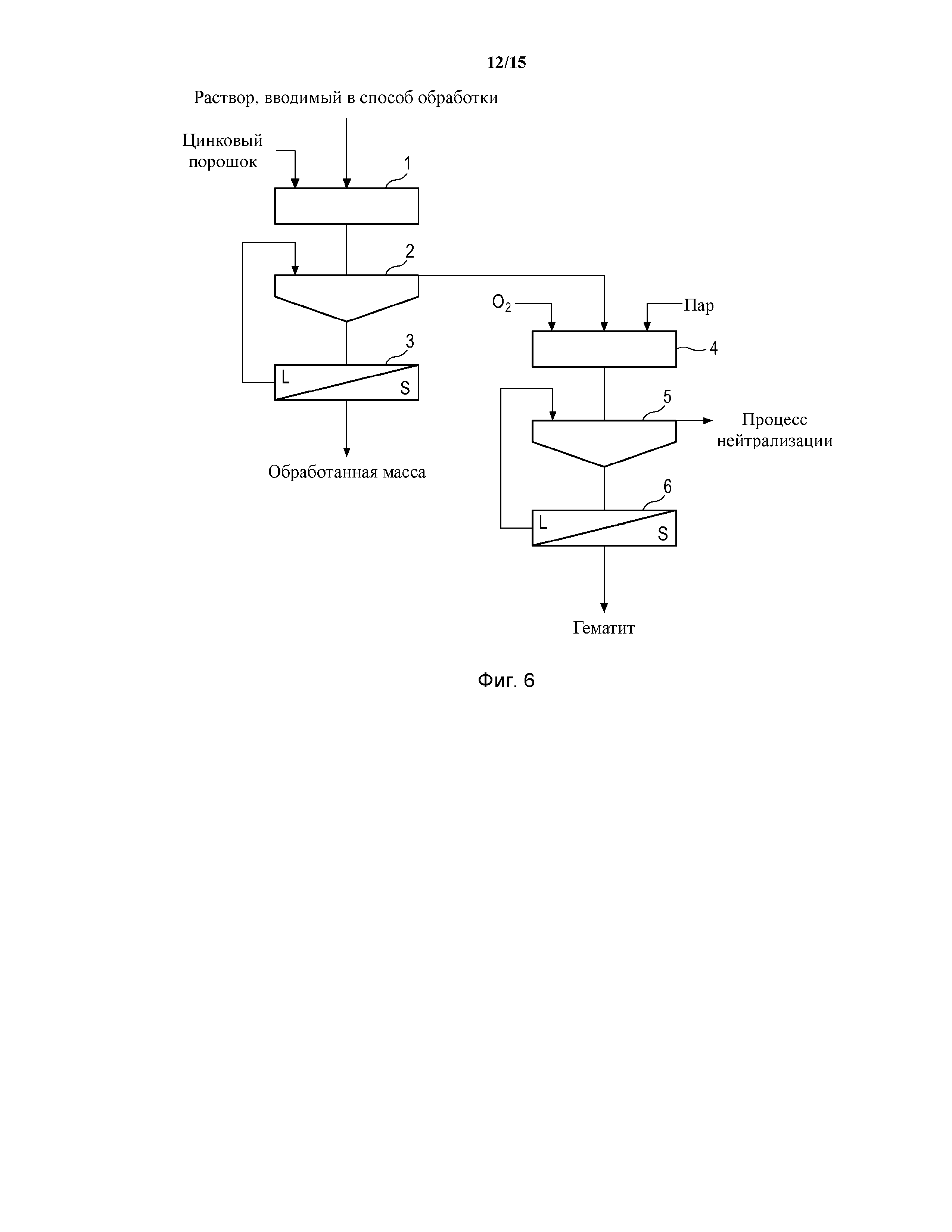

[0057] на фиг. 6 показана блок-схема способа выделения гематита согласно варианту осуществления настоящего изобретения;

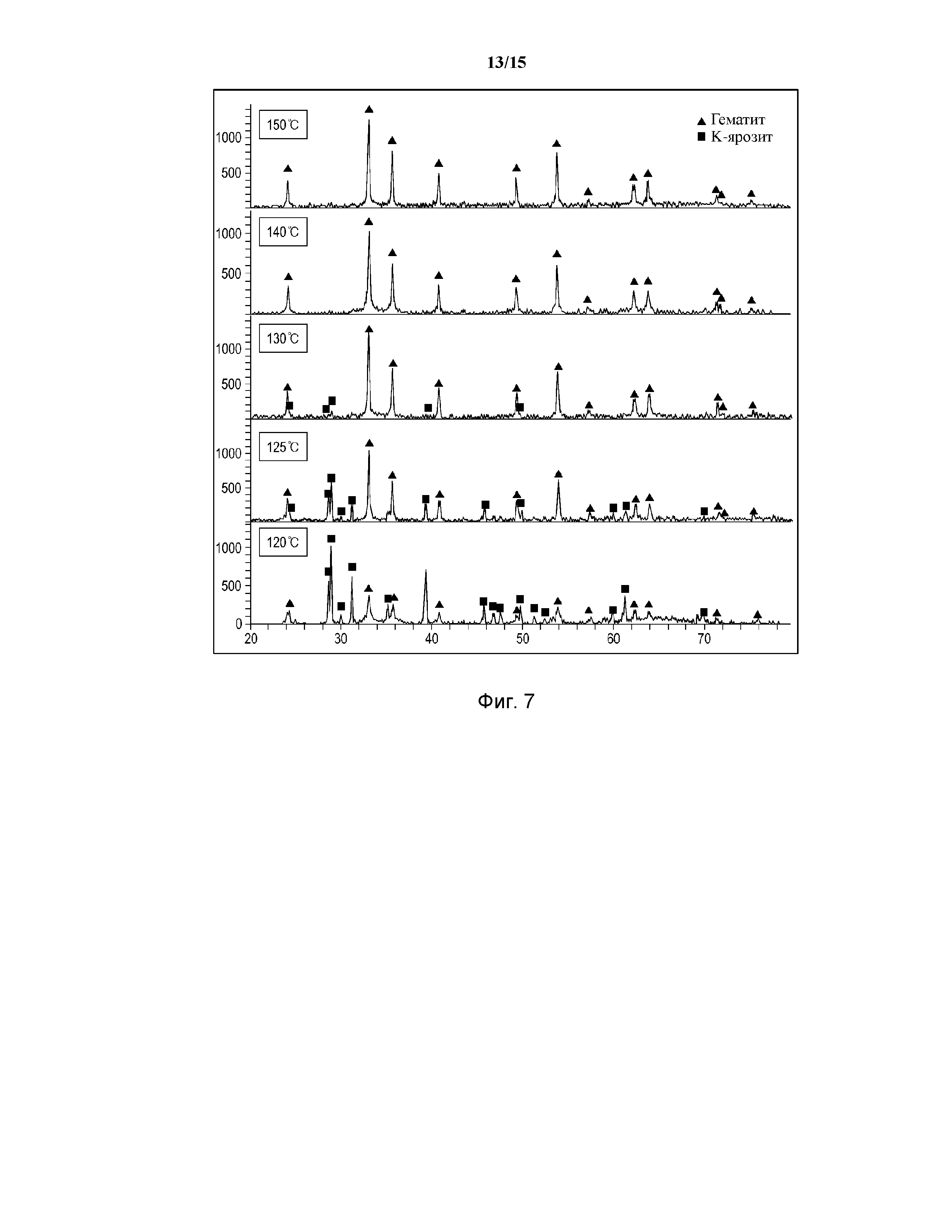

[0058] на фиг. 7 показан график, представляющий спектры согласно рентгенодифракционной спектроскопии (XRD) железного осадка согласно температуре реакции;

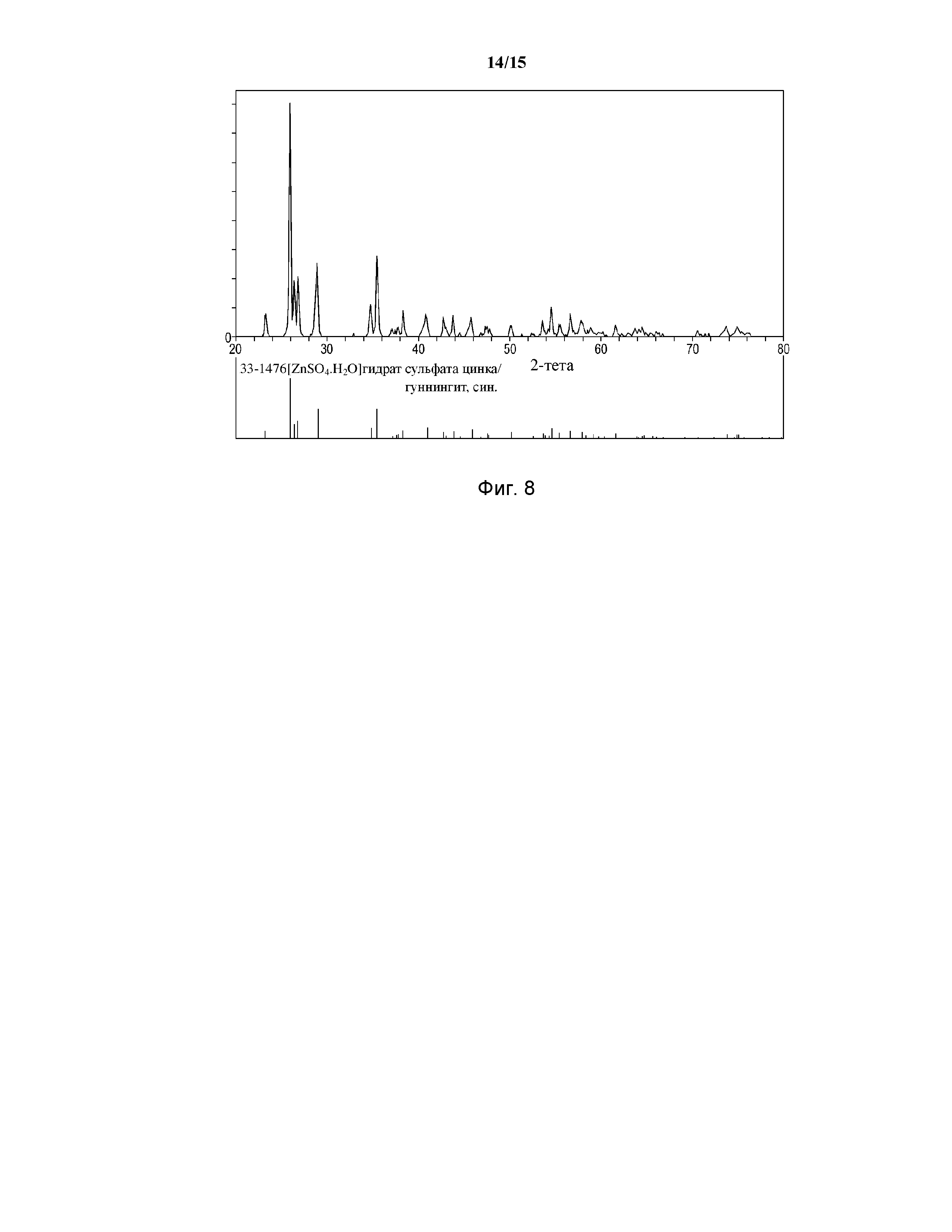

[0059] на фиг. 8 показан график, представляющий спектры согласно рентгенодифракционной спектроскопии образующегося материала, прилипающего к стенке реактора; и

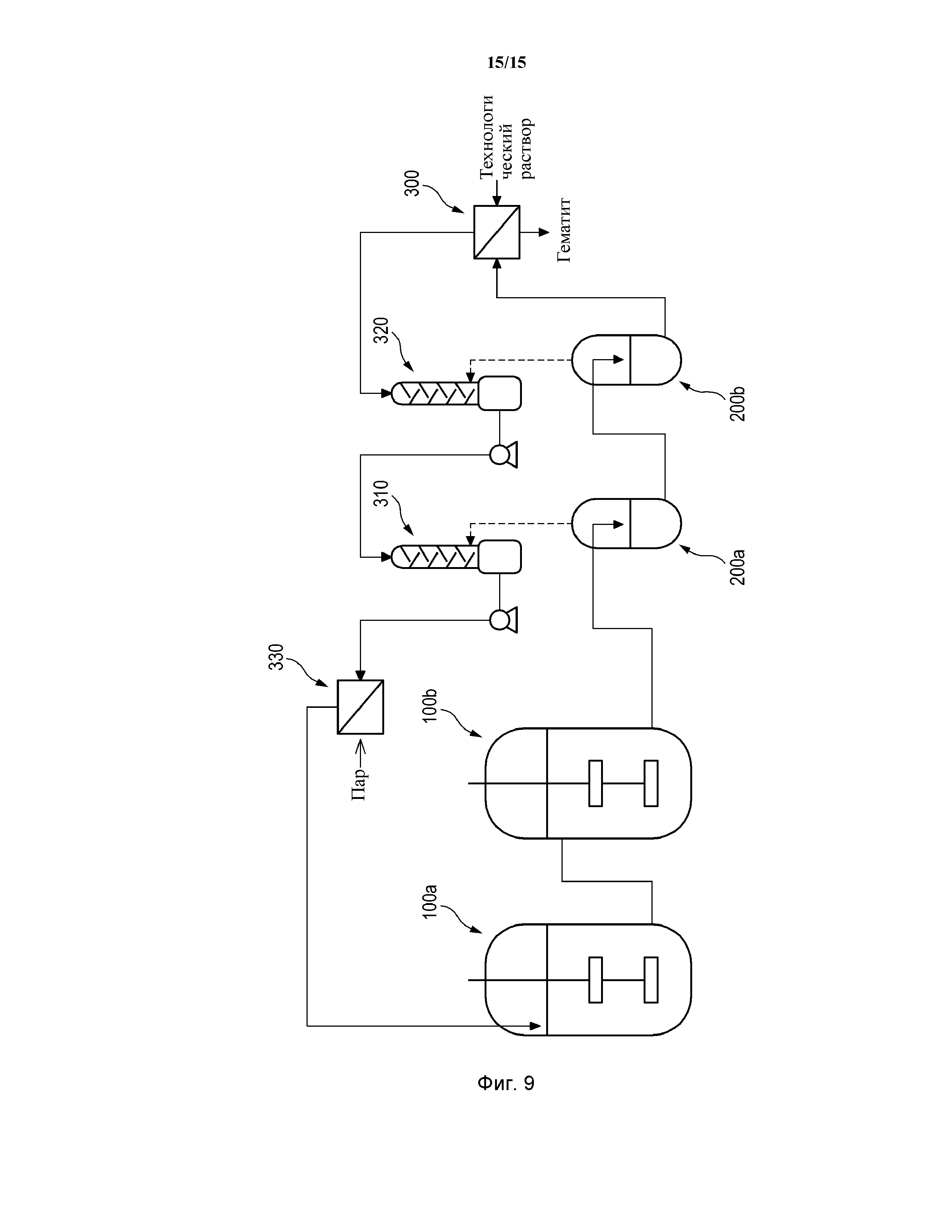

[0060] на фиг. 9 представлена схема размещения для установки для автоклавирования согласно варианту осуществления настоящего изобретения.

ПРИНЦИП ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0061] На фиг. 1A—1D показаны виды в поперечном сечении, на каждом из которых проиллюстрирован автоклав 100 согласно вариантам осуществления настоящего изобретения.

[0062] Как показано на фиг. 1A—1D, автоклав 100 имеет вертикальную конструкцию. Другими словами, в отличие от горизонтального автоклава, в котором его внутренняя часть разделена на ряд отделений и перемешивающее устройство предусмотрено отдельно в каждом отделении, внутренняя часть вертикального автоклава 100 предусмотрена в виде единого пространства, а не разделена на ряд отделений.

[0063] Автоклав 100 согласно настоящему изобретению содержит впускной патрубок 10, 13, 15 или 17, через который вводится технологический раствор, выпускной патрубок 20 или 25, через который выводится технологический раствор, впускной патрубок 30 для кислорода, через который в технологический раствор подается кислород, перемешивающее устройство 40, выполненное с возможностью перемешивания технологического раствора, наружный корпус 50, слой 60 кислотостойкого кирпича, кислотостойкий металлический слой 70 и ограничительное кольцо 80.

[0064] Форма автоклава 100 определена наружным корпусом 50, который содержит наружную стенку 50b, которая находится в контакте с внешним пространством относительно автоклава 100, и внутреннюю стенку 50a, которая определяет внутреннее пространство автоклава 100.

[0065] Внутренняя часть автоклава 100 имеет круглое горизонтальное поперечное сечение. Следовательно, внутренняя часть автоклава 100 не имеет острых углов, как в случае отделений горизонтального автоклава, таким образом, эффективность перемешивания может быть улучшена.

[0066] Автоклав 100 может быть разделен на верхнюю часть T, боковую часть S и нижнюю часть B, при этом верхняя часть T и нижняя часть B могут иметь куполообразную конструкцию. Кроме того, боковая часть S может быть образована перпендикулярно поверхности земли.

[0067] Нижняя часть B и боковая часть S внутренней стенки 50a автоклава 100 могут быть футерованы слоем 60 кислотостойкого кирпича. В ходе осуществления способа кислотного выщелачивания при высокой температуре и высоком давлении внутри автоклава 100 уровень жидкости раствора L, предусматривающего технологический раствор, в автоклаве 100 можно отрегулировать таким образом, чтобы он был ниже, чем верхняя часть слоя 60 кислотостойкого кирпича, уложенного на боковой части S внутренней стенки 50a. То есть, раствор L находится в контакте со слоем 60 кислотостойкого кирпича, но может не находиться в контакте с кислотостойким металлическим слоем 70. Кроме того, часть G в виде газовой фазы преимущественно может находиться в контакте с кислотостойким металлическим слоем 70.

[0068] Большое количество взвеси получают в растворе L за счет процесса кислотного выщелачивания, осуществляемого при высокой температуре и высоком давлении. Для выдерживания истирания, вызываемого вращением взвеси и кислой средой, слой 60 кислотостойкого кирпича выполняют путем укладывания кирпичей, которые имеют отличную кислотостойкость и стойкость к истиранию. Что касается кирпичей, могут быть использованы различные виды доступных на рынке кислотостойких кирпичей, и могут быть выбраны различным образом в зависимости от вида применяемой кислоты, абразивных характеристик взвеси и т. п. Как описано выше, путем футерования нижней части B и боковой части S внутренней стенки 50a автоклава 100, которые находятся в контакте с раствором L, посредством слоя 60 кислотостойкого кирпича может быть улучшена стойкость к истиранию, вызываемому взвесью, содержащейся в растворе, и может быть снижена стоимость изготовления установки для автоклавирования.

[0069] Верхняя часть T внутренней стенки 50a автоклава 100 может быть футерована кислотостойким металлическим слоем 70. Кислотостойкий металлический слой 70 может быть выполнен из нержавеющей стали, титановой обшивки (Ti-Clad) или подобного и характеризуется высокой кислотостойкостью.

[0070] Как правило, верхняя часть автоклава имеет аркообразную форму, и кирпичи уложены на нее. Поскольку чем больше емкость автоклава, тем больше радиус кривизны верхней части автоклава, то становится сложнее укладывать кислотостойкие кирпичи в верхней части автоклава, имеющего большую емкость. Кроме того, из-за вибрации перемешивающего устройства, размещенного в верхней части автоклава, в слое кислотостойкого кирпича, уложенного в верхней части, могут возникать трещины, или кирпичи могут высвобождаться и выпадать из слоя кислотостойкого кирпича, из-за чего могут сталкиваться с перемешивающими элементами, вращающимися с большой скоростью. По этой причине в предшествующем уровне техники считается, что только конструкция горизонтального автоклава способна увеличить производительность обработки путем увеличения длины в горизонтальном направлении, при этом сохраняя устойчивость верхнего слоя кирпича за счет уменьшения радиуса кривизны дугообразного слоя кирпича, уложенного на верхнюю часть.

[0071] Согласно вариантам осуществления настоящего изобретения, путем футерования верхней части T автоклава 100, которую сложно футеровать слоем кислотостойкого кирпича вдоль внутренней стенки 50a автоклава 100, посредством кислотостойкого металлического слоя 70, можно коренным образом устранить риск высвобождения верхних кирпичей, при этом сохраняя стойкость к истиранию, происходящему из-за взвеси в технологическом растворе. Кроме того, даже если пространство автоклава не вытянуто в горизонтальном направлении, путем увеличения диаметра автоклава и длины в вертикальном направлении можно обеспечить устойчивую эксплуатацию вертикального автоклава большой емкости, который ранее не пробовали эксплуатировать. Например, согласно вариантам осуществления настоящего изобретения внутренний диаметр автоклава 100 может составлять по меньшей мере приблизительно 5,5 м или больше.

[0072] Согласно вариантам осуществления настоящего изобретения путем футерования верхней части T автоклава 100 кислотостойким металлическим слоем 70 и обеспечения конденсации части водяного пара, насыщенного в части G в виде газовой фазы, и стекания в виде конденсированной воды с поверхности кислотостойкого металлического слоя 70, можно не только предотвратить осаждение соли на внутренней стенке 50a автоклава 100, но также и обеспечить растворение небольшого количества ранее образованной соли. Следовательно, скорость работы установки может быть улучшена.

[0073] Кислотостойкий металлический слой 70 может быть выполнен так, чтобы проходить к верхнему концу боковой части S внутренней стенки 50a. В дополнение, кислотостойкий металлический слой 70 может проходить между внутренней стенкой 50a и слоем 60 кислотостойкого кирпича в верхнем конце боковой части S внутренней стенки 50a.

[0074] Технологический раствор вводят в автоклав 100 через впускной патрубок 10, 13, 15 или 17 и выводят наружу из автоклава 100 через выпускной патрубок 20 или 25.

[0075] Как показано на фиг. 1A—1C, впускной патрубок 10, 13 или 15 может быть образован в верхней части T внутренней стенки 50a.

[0076] Как показано на фиг. 1A, технологический раствор, вводимый через впускной патрубок 10, можно вводить в раствор L через часть G в виде газовой фазы.

[0077] Как показано на фиг. 1B, впускной патрубок 13 проходит во внутреннюю часть автоклава 100, и один конец впускного патрубка 13, проходящего во внутреннюю часть автоклава 100, может быть расположен в части G в виде газовой фазы, не будучи погруженным в раствор L. В дополнение, один конец впускного патрубка 13 может быть расположен вблизи поверхности раздела между раствором L и частью G в виде газовой фазы.

[0078] В автоклаве согласно фиг. 1A и 1B, поскольку технологический раствор, вводимый через впускной патрубок 10 или 13, подвержен воздействию части G в виде газовой фазы в течение короткого времени, соль может не образовываться.

[0079] Как показано на фиг. 1C, впускной патрубок 15 проходит во внутреннюю часть автоклава 100, и один конец впускного патрубка 15, проходящего во внутреннюю часть автоклава 100, может быть погружен в раствор L. В дополнение, один конец впускного патрубка 15 может быть расположен вблизи поверхности раздела между раствором L и частью G в виде газовой фазы. Это обеспечивает возможность предотвращения изгибания или повреждения впускного патрубка 15 перемешиваемым технологическим раствором, даже если технологический раствор (т. е., раствор L) в автоклаве 100 перемешивают с высокой скоростью.

[0080] Как показано на фиг. 1D, впускной патрубок 17 может быть образован в боковой части S внутренней стенки 50a. То есть, конец впускного патрубка 17 может быть расположен в растворе L. Соответственно, технологический раствор, вводимый в автоклав 100, может не быть подвержен воздействию части G в виде газовой фазы.

[0081] В автоклаве согласно фиг. 1C и 1D технологический раствор, вводимый в автоклав, не подвержен воздействию части в виде газовой фазы, таким образом, может быть устранено образование соли во впускном патрубке и может быть предотвращено закупоривание впускного патрубка солью.

[0082] Как показано на фиг. 1A—1D, опять-таки, выпускной патрубок 20 или 25 может быть образован в боковой части S внутренней стенки 50a. Выпускной патрубок 20 или 25 образован в участке раствора L автоклава 100, и, таким образом, технологический раствор, выводимый из автоклава 100, может не быть подвержен воздействию части G в виде газовой фазы. Также, выпускной патрубок 20 или 25 может не проходить во внутреннюю часть автоклава 100. Это обеспечивает возможность предотвращения изгибания или повреждения выпускного патрубка 20 или 25 перемешиваемым технологическим раствором, даже если технологический раствор (т. е., раствор L) в автоклаве 100 перемешивают с высокой скоростью.

[0083] Как показано на фиг. 1D, как впускной патрубок 17, так и выпускной патрубок 25 образованы в боковой части S внутренней стенки 50a, и впускной патрубок 17 расположен в положении, которое находится выше, чем выпускной патрубок 25.

[0084] Согласно вариантам осуществления настоящего изобретения, поскольку технологический раствор, выводимый из автоклава, не подвержен воздействию части в виде газовой фазы, может быть устранено образование соли в выпускном патрубке и может быть предотвращено закупоривание выпускного патрубка солью.

[0085] Впускной патрубок 30 для кислорода предназначен для введения кислорода в качестве окислителя для окисления технологического раствора (т. е., раствора L), и впускной патрубок 30 для кислорода может быть образован в нижней части B внутренней стенки 50a. Когда кислород вводят через нижнюю часть автоклава 100, можно обеспечить достаточное время пребывания (или достаточное время реакции) кислорода в технологическом растворе, таким образом, можно улучшить эффективность реакции кислорода.

[0086] Впускная линия 30a для кислорода соединена с впускным патрубком 30 для кислорода, и паровая линия 30b высокого давления сообщается с впускной линией 30a для кислорода. Кислород, вводимый через впускную линию 30a для кислорода, течет в технологический раствор через впускной патрубок 30 для кислорода. Когда предварительно определенное количество кислорода непрерывно вводят через впускной патрубок для кислорода, технологический раствор не течет обратно во впускной патрубок 30 для кислорода и впускную линию 30a для кислорода. Однако во время фактической эксплуатации автоклава небольшое количество технологического раствора может поступать во впускной патрубок для кислорода из-за разницы входного давления, входного расхода или подобных показателей для кислорода. Вводимый технологический раствор испаряется во впускном патрубке для горячего кислорода, и компоненты, растворенные в технологическом растворе, прикрепляются к внутренней стенке впускного патрубка для кислорода, закупоривая трубу и блокируя введение кислорода. Если необходимо провести техническое обслуживание после прекращения эксплуатации установки с целью очистки трубы, это может снизить скорость работы установки. В автоклаве 100 согласно настоящему изобретению паровая линия 30b высокого давления соединена со впускной линией 30a для кислорода для введения небольшого количества пара через предварительно определенный интервал времени, таким образом, явление засорения впускного патрубка для кислорода может быть устранено путем повторного введения технологического раствора, текущего обратно, в автоклав 100 и повторного растворения налипающей соли водой, конденсированной из пара.

[0087] Перемешивающее устройство 40 предусмотрено таким образом, что оно проходит во внутреннюю часть автоклава 100 через верхнюю часть T внутренней стенки 50a. Перемешивающее устройство 40 способствует осуществлению реакции технологического раствора путем перемешивания раствора L в ходе осуществления способа выщелачивания. Перемешивающее устройство 40 содержит первую перемешивающую лопасть 40a и вторую перемешивающую лопасть 40b, при этом первая перемешивающая лопасть 40a перемешивает верхнюю часть раствора L, а вторая перемешивающая лопасть 40b перемешивает нижнюю часть раствора L.

[0088] По сравнению с традиционным автоклавом, автоклав 100 согласно вариантам осуществления настоящего изобретения может быть изготовлен с большой емкостью, и устойчивость установки может быть улучшена. Внутренний диаметр автоклава 100 может составлять приблизительно 5,5 м или больше, и внутренний объем автоклава 100 может составлять 150 м3 или больше. Кроме того, в ходе эксплуатации автоклава 100 объем технологического раствора (т. е., раствора L) может составлять 100 м3 или больше.

[0089] В дополнение, автоклав 100 согласно вариантам осуществления настоящего изобретения можно применять в мокром способе получения металлов.

[0090] На фиг. 2 показан увеличенный вид части A в автоклаве 100 из фиг. 1A.

[0091] Как показано на фиг. 2, мембранный слой 90 предусмотрен между внутренней стенкой 50a и слоем 60 кислотостойкого кирпича. Мембранный слой 90 предотвращает протекание технологического раствора внутри автоклава 100 к внутренней стенке 50a и может содержать водостойкий материал.

[0092] На стороне внутренней стенки 50a, предусмотрено ограничительное кольцо 80 для закрывания верхней части слоя 60 кислотостойкого кирпича. Ограничительное кольцо 80 может быть выполнено из того же материала, что и кислотостойкий металлический слой 70. Ограничительное кольцо 80 сформировано вдоль внутренней стенки 50a автоклава 100 в верхней части слоя 60 кислотостойкого кирпича.

[0093] Верхний конец боковой части S внутренней стенки 50a можно футеровать кислотостойким металлическим слоем 70, и мембранный слой 90 может быть сформирован между кислотостойким металлическим слоем 70 и слоем 60 кислотостойкого кирпича в верхнем конце боковой части S внутренней стенки 50a. В дополнение, мембранный слой 90 может быть сформирован таким образом, чтобы проходить между верхней частью слоя 60 кислотостойкого кирпича и ограничительным кольцом 80.

[0094] Ограничительное кольцо 80 и кислотостойкий металлический слой 70 соединены друг с другом с помощью ряда ребер 83. Ребра 83 служат в качестве опоры для закрепления ограничительного кольца 80 и могут быть сформированы из того же материала, что и кислотостойкий металлический слой 70.

[0095] Между рядом ребер 83, ограничительным кольцом 80 и кислотостойким металлическим слоем 70 могут быть образованы полости 85. Когда осуществляют способ с применением автоклава 100, внутренняя температура автоклава 100 может повышаться до 150°C или выше, и, таким образом, слой 60 кислотостойкого кирпича может расширяться или сжиматься. Полости 85 могут выполнять функцию амортизации механического разрушения ограничительного кольца 80 и ребер 83, когда слой 60 кислотостойкого кирпича расширяется или сжимается.

[0096] На фиг. 3 показан увеличенный вид впускного патрубка для кислорода в автоклаве согласно вариантам осуществления настоящего изобретения.

[0097] Как показано на фиг. 3, автоклав может дополнительно содержать канал 31 для охлаждающей воды, предусмотренный для окружения впускного патрубка 30 для кислорода. При необходимости охлаждающая вода может течь через канал 31 для охлаждающей воды.

[0098] В условиях высокой температуры и кислой среды коррозия установки для автоклавирования может ускоряться. Канал 31 для охлаждающей воды может обеспечивать снижение температуры впускного патрубка 30 для кислорода, применяя теплообмен посредством входящего потока и выходящего потока охлаждающей воды. Соответственно, канал 31 для охлаждающей воды служит для уменьшения коррозии установки для автоклавирования вокруг впускного патрубка 30 для кислорода.

[0099] На фиг. 4A—4D показаны виды, предназначенные для объяснения способа удаления соли, образующейся в автоклаве согласно вариантам осуществления настоящего изобретения. Для удобства объяснения способ удаления соли будет описан со ссылкой на автоклав 100, описанный со ссылкой на фиг. 1A. Однако специалист в данной области техники может понять, что способ удаления соли согласно вариантам осуществления настоящего изобретения также применим к автоклавам 100, описанным со ссылкой на фиг. 1B—1D.

[0100] Как показано на фиг. 4A, соль SL может быть образована внутри автоклава 100 при осуществлении стандартного способа с использованием автоклава 100. Соль SL может образовываться, когда часть технологического раствора испаряется, и, таким образом, может образовываться преимущественно вблизи к поверхности раздела IF между раствором L и частью G в виде газовой фазы. Например, соль SL может образовываться на поверхности слоя 60 кислотостойкого кирпича или на поверхности перемешивающего устройства 40 возле поверхности раздела IF между раствором L и частью G в виде газовой фазы. Образующаяся соль SL может быть водорастворимой. Уровень поверхности IF раствора L в автоклаве 100 в ходе осуществления стандартного способа может быть определен как первый уровень.

[0101] Как показано на фиг. 4B, уровень поверхности IF раствора L в автоклаве 100 повышен до второго уровня, который выше, чем первый уровень, таким образом, образуемая соль SL может быть погружена в раствор L. Например, обеспечение повышения уровня поверхности IF раствора L может быть осуществлено путем введения технологического раствора в автоклав 100 через впускной патрубок 10 с предотвращением при этом выведения технологического раствора из автоклава 100 за счет блокирования выпускного патрубка 20. В качестве другого примера обеспечение повышения уровня поверхности IF раствора L может быть осуществлено путем увеличения количества технологического раствора, вводимого через впускной патрубок 10, по сравнению с количеством технологического раствора, выводимого через выпускной патрубок 20.

[0102] Повышенный уровень (т. е., второй уровень) поверхности IF раствора L отрегулирован таким образом, что он ниже, чем самый высокий уровень поверхности слоя 60 кислотостойкого кирпича. Таким образом, даже когда уровень поверхности IF раствора L повышен до второго уровня, раствор L может не вступать в контакт с кислотостойким металлическим слоем 70 и может быть предотвращено повреждение кислотостойкого металлического слоя 70 взвесью, содержащейся в растворе L.

[0103] Повышенный уровень (т. е., второй уровень) поверхности IF раствора L можно регулировать таким образом, чтобы он был ниже, чем самый низкий уровень поверхности ограничительного кольца 80. Таким образом, даже когда уровень поверхности IF раствора L повышен до второго уровня, раствор L может не вступать в контакт с ограничительным кольцом 80 и может быть предотвращено повреждение ограничительного кольца 80 взвесью, содержащейся в растворе L.

[0104] Как показано на фиг. 4C, соль SL удаляют за счет поддержания уровня поверхности IF раствора L на втором уровне в течение предварительно определенного периода времени. Водорастворимую соль SL можно растворять и удалять в растворе L, поскольку она остается погруженной в раствор L в течение предварительно определенного периода времени. Например, уровень поверхности раствора L можно поддерживать на втором уровне в течение от приблизительно 1 часа до приблизительно 6 часов.

[0105] Как показано на фиг. 4D, после удаления соли SL уровень поверхности IF раствора L снижают до уровня, соответствующего стандартному способу (то есть, до первого уровня). Затем, можно снова осуществлять стандартный способ с применением автоклава 100.

[0106] Как описано выше, согласно вариантам осуществления настоящего изобретения можно удалять соль из автоклава 100 с помощью простого способа повышения уровня поверхности раствора L и поддержания уровня в течение предварительно определенного периода времени без удаления технологического раствора из автоклава 100. Следовательно, эффективность эксплуатации автоклава 100 может быть улучшена.

[0107] На фиг. 5 показан вид, на котором проиллюстрирована конструкция, в которой автоклавы согласно вариантам осуществления настоящего изобретения соединены последовательно.

[0108] Как показано на фиг. 5, первый автоклав 100a и второй автоклав 100b соединены последовательно. Первый автоклав 100a может представлять собой один из автоклавов, описанных со ссылкой на фиг. 1A—1C, а второй автоклав 100b может представлять собой автоклав, описанный со ссылкой на фиг. 1D.

[0109] При эксплуатации первого и второго автоклавов 100a и 100b технологический раствор можно вводить через впускной патрубок 10 первого автоклава 100a и можно подвергать реакционному процессу в первом автоклаве 100a. Технологический раствор, который подвергали реакционному процессу в первом автоклаве 100a, можно вводить во второй автоклав 100b через первую соединительную трубу 110 и можно подвергать реакционному процессу. Расположенная выше по потоку сторона первой соединительной трубы 110 может соответствовать выпускному патрубку 20 первого автоклава 100a, и расположенная ниже по потоку сторона первой соединительной трубы 110 может быть соединена со впускным патрубком 10 второго автоклава 100b.

[0110] При эксплуатации первого и второго автоклавов 100a и 100b выпускной патрубок 20 первого автоклава 100a погружен в раствор L в первом автоклаве 100a, а впускной патрубок 10 второго автоклава 100b погружен в раствор L второго автоклава 100b. Следовательно, технологический раствор, вводимый из первого автоклава 100a во второй автоклав 100b через первую соединительную трубу 110, может не быть подвержен воздействию части G в виде газовой фазы. Следовательно, можно предотвратить образование соли в первой соединительной трубе 110.

[0111] Первый автоклав 100a может быть размещен в положении, которое находится выше, чем второй автоклав 100b. Например, первый автоклав 100a может быть размещен в положении, которое на от приблизительно 10 см до приблизительно 100 см выше, чем второй автоклав 100b. Это может обеспечить возможность введения технологического раствора из первого автоклава 100a во второй автоклав 100b с предотвращением при этом течения технологического раствора обратно из второго автоклава 100b в первый автоклав 100a.

[0112] Один или более испарительных сосудов 200a и 200b можно соединять с выпускным патрубком 20 второго автоклава 100b. Например, как показано на фиг. 5, первый испарительный сосуд 200a и второй испарительный сосуд 200b можно последовательно соединять со вторым автоклавом 100b. Первый испарительный сосуд 200a может быть соединен со вторым автоклавом 100b через вторую соединительную трубу 120, а второй испарительный сосуд 200b может быть соединен с первым испарительным сосудом 200a с помощью третьей соединительной трубы 130.

[0113] Давление технологического раствора высокого давления, выводимого из второго автоклава 100b, может быть снижено посредством первого и второго испарительных сосудов 200a и 200b. Например, давление технологического раствора высокого давления, выводимого из второго автоклава 100b, может быть снижено до атмосферного давления посредством первого и второго испарительных сосудов 200a и 200b.

[0114] На фиг. 5 два автоклава 100a и 100b и два испарительных сосуда 200a и 200b соединены последовательно, но настоящее изобретение этим не ограничено. Например, лишь один испарительный сосуд можно соединять с выпускным патрубком 20 второго автоклава 100b, или три или более испарительных сосудов можно соединять с выпускным патрубком 20. В дополнение, вышеописанные различные типы автоклавов можно дополнительно располагать последовательно между вторым автоклавом 100b и первым испарительным сосудом 200a.

[0115] Далее будет описан способ получения цинка, осуществляемый с применением автоклава согласно вариантам осуществления настоящего изобретения.

[0116] Как правило, в способе получения цинка железо (Fe) и медь (Cu) также выщелачивают вместе с помощью серной кислоты в способе выщелачивания цинкового сырья в серную кислоту, и железо в состоянии Fe(III), содержащееся в выщелачивающем растворе, восстанавливают до Fe(II) с применением восстановителя, такого как цинковый концентрат. Серную кислоту, остающуюся в восстановительном растворе, нейтрализуют до более нейтрального диапазона показателя pH с использованием нейтрализующего средства, такого как огарок, и затем подвергают разделению на твердую и жидкую фазы с получением нейтрализованного раствора сульфата цинка.

[0117] Существенное количество Fe(II) растворяют в нейтрализованном растворе сульфата цинка и подают в способ обезжелезивания для удаления железа.

[0118] Медь, содержащуюся в растворе из способа обезжелезивания, отделяют путем разделения на твердую и жидкую фазы, а затем к ней добавляют восстановитель для восстановления и осаждения меди (Cu), растворенной в форме сульфата меди (CuSO4), в виде цементационной меди (Cu), представляющей собой порошок металлической меди, с удалением, таким образом, меди. Однако в вышеупомянутом способе обезжелезивания компоненты, такие как Cu(II), содержащиеся в технологическом растворе, действуют как катализаторы для быстрого окисления Fe(II) до Fe(III) в реакции осаждения железа для облегчения получения ярозита. Таким образом, для осаждения железа из раствора сульфата цинка в виде гематита были необходимы более высокие значения температуры и более высокие значения давления.

[0119] Настоящее изобретение направлено на снижение температуры и давления реакции в способе осаждения железа до уровня, который ниже, чем в предшествующем уровне техники. Для снижения температуры и давления реакции необходимо обработать нейтрализованный раствор сульфата цинка с удалением, таким образом, каталитических компонентов. В дополнение, даже когда следовое количество Fe(III) присутствует в растворе, это является условием, при котором осаждается ярозит. Таким образом, необходимо полностью восстановить Fe(III) до Fe(II) в растворе сульфата цинка для введения в способ осаждения железа.

[0120] На фиг. 6 показана блок-схема способа выделения гематита согласно варианту осуществления настоящего изобретения.

[0121] В способе получения цинка получают раствор сульфата цинка путем выщелачивания сырья, содержащего цинк, такого как цинковый концентрат, огарок, полученный путем обжига цинкового концентрата, или феррит цинка, в серную кислоту при атмосферном давлении. Сначала нейтрализуют серную кислоту, оставшуюся в процессе выщелачивания, с использованием огарка для удаления из нее примесей. Железные компоненты, выщелачиваемые вместе в способе выщелачивания сырья, не осаждаются в процессе нейтрализации, и, таким образом, железные компоненты остаются в технологическом растворе после нейтрализации.

[0122] Как показано на фиг. 6, раствор сульфата цинка вводят в способ обработки в качестве раствора, вводимого в способ обработки. В способе обработки раствор, вводимый в способ обработки, вводят в реактор 1 обработки и выводят в виде обработанной массы на фильтре 3 посредством концентратора 2 и технологический раствор после осуществления способа обработки подают в способ осаждения железа для введения в качестве раствора, вводимого в способ осаждения железа.

[0123] В способе осаждения железа раствор, вводимый в способ осаждения железа, вводят в реактор 4 осаждения железа, твердую часть в виде гематита отделяют посредством концентратора 5 и фильтра 6 и раствор подают в способ нейтрализации в качестве раствора после осуществления способа осаждения железа.

[0124] В настоящем изобретении каталитические компоненты, такие как медь, удаляют с использованием восстановителя в нейтрализованном растворе, вводимом в способ обработки, с целью выделения железа в виде гематита при более низких температурах и более низких давлениях, чем в традиционной методике, и способ обработки применяют для восстановления Fe(III), содержащегося в следовом количестве, до Fe(II).

[0125] Способ обработки включает этап восстановления, осуществляемый путем введения восстановителя, при этом окислительно-восстановительный потенциал (ORP) раствора после осуществления способа обработки регулируют подбором типа и вводимого количества восстановителя. В дополнение, восстановитель вводят в реактор 1 обработки, в который вводят раствор, вводимый в способ обработки.

[0126] Раствор после осуществления способа обработки представляет собой раствор, вводимый в способ осаждения железа, из способа осаждения железа, который является последующим способом.

[0127] В настоящем изобретении окислительно-восстановительный потенциал раствора, вводимого в способ осаждения железа, доводят до значения -100 мВ или меньше. Более конкретно окислительно-восстановительный потенциал доводят до значения -400 мВ или меньше. Когда окислительно-восстановительный потенциал выше -100 мВ, ярозит частично смешивается, и, таким образом, содержание железа в массе, полученной в результате осаждения железа, может быть снижено до значения менее 50%. Когда окислительно-восстановительный потенциал выше чем -100 мВ, для получения гематита необходимы условия более высокой температуры и более высокого давления.

[0128] Напротив, когда окислительно-восстановительный потенциал равен -100 мВ или меньше, преобладает восстановительная атмосфера, и гематит может быть получен при низкой температуре и низком давлении по сравнению со случаем, когда окислительно-восстановительный потенциал выше -100 мВ. В этом случае содержание железа в железном осадке может составлять 50% или больше.

[0129] Когда окислительно-восстановительный потенциал составляет -400 мВ или меньше, получают гематит более высокого качества при относительно низкой температуре и низком давлении.

[0130] Для дополнительного снижения окислительно-восстановительного потенциала вводимое количество восстановителя может быть увеличено, таким образом, окислительно-восстановительный потенциал можно регулировать с учетом экономической эффективности.

[0131] Показатель pH раствора, вводимого в способ осаждения железа, доводят до значения от приблизительно 3 до 5,5.

[0132] Когда показатель pH раствора, вводимого в способ осаждения железа, составляет менее 3, серная кислота, содержащаяся в растворе, вводимом в способ обработки, реагирует с восстановителем с увеличением, таким образом, количества применяемого восстановителя. Когда показатель pH превышает 5,5, цинк осаждается в виде соли на основе сульфата цинка (nZn(OH)2·mZnSO4), что приводит к потере цинка в технологическом растворе, и осажденная соль цинка может стать причиной снижения скорости работы установки вследствие прилипания к оборудованию в способе осаждения железа.

[0133] Вводимое количество восстановителя может быть различным в зависимости от состава раствора, вводимого в способ обработки, например, в зависимости от концентраций Fe(III) и меди (Cu), содержащихся в растворе, вводимом в способ обработки. Вводимое количество восстановителя может быть определено в зависимости от значения окислительно-восстановительного потенциала (ORP).

[0134] Что касается восстановителя можно применять неорганический восстановитель, такой как цинковый порошок или алюминий, или органический восстановитель. Цинковый порошок является хорошим восстановителем благодаря его превосходной восстановительной способности. Когда цинковый концентрат, имеющий слабую восстановительную способность, применяют в качестве восстановителя, в отличие от настоящего изобретения, значение ORP снижается до уровня приблизительно 200 мВ и не может быть доведено до 0 мВ или ниже.

[0135] Компоненты, такие как медь, содержащиеся в растворе, вводимом в способ обработки, осаждаются в виде цементационной меди, имеющей высокое содержание меди, в способе обработки и выводятся в виде обработанной массы. Следовательно, после подвергания раствора, вводимого в способ обработки, разделению на твердую и жидкую фазы медь может быть выделена в способе выделения меди. Согласно настоящему изобретению цементационную медь можно получать в виде побочного продукта в способе обработки, который является этапом предварительной обработки в способе осаждения железа.

[0136] Раствор после осуществления способа обработки, получаемый посредством данного способа, подают в способ осаждения железа с целью получения железа, содержащегося в нем в виде гематита.

[0137] Способ осаждения железа включает этап повышения давления и окисления кислородом и паром.

[0138] Концентрацию цинка в растворе, вводимом в способ осаждения железа, доводят до значения от приблизительно 120 г/л до 150 г/л. Когда концентрация цинка в растворе, вводимом в способ осаждения железа, превышает приблизительно 150 г/л, соль в виде моногидрата сульфата цинка (ZSM) может образовываться при температуре, находящейся в диапазоне от приблизительно 135°C до 150°C, которая представляет собой температурный режим способа осаждения железа в настоящем изобретении. Когда концентрация цинка в растворе, вводимом в способ осаждения железа, составляет менее приблизительно 120 г/л, размер установки для получения того же количества цинка должен быть увеличен, что является нежелательным, поскольку затраты на эксплуатацию установки и капитальные затраты для установки являются высокими.

[0139] Концентрацию железа в растворе, вводимом в способ осаждения железа, доводят до значения от приблизительно 5 г/л до 20 г/л. Хотя в отношении получения и качества гематита нет проблем даже при низкой концентрации железа, когда концентрация железа в растворе, вводимом в способ осаждения железа, составляет менее приблизительно 5 г/л, способ не является экономически выгодным с точки зрения эффективности работы. Когда концентрация железа в растворе после осуществления способа обработки превышает 20 г/л, концентрация кислоты в технологическом растворе после реакции осаждения железа увеличивается, и, следовательно, скорость осаждения железа уменьшается. Следовательно, по мере получения ярозита содержание железа в железном осадке может снижаться.

[0140] Этап осуществления нагнетания и окисления при высокой температуре и высоком давлении на этапе осаждения железа можно осуществлять с применением автоклава.

[0141] В настоящем изобретении, даже несмотря на то, что раствор сульфата цинка, имеющий высокую концентрацию цинка, находящуюся в диапазоне от приблизительно 120 г/л до 150 г/л, в технологическом растворе применяют на этапе осаждения железа с применением автоклава, железо выделяют в виде гематита при температуре, находящейся в диапазоне от приблизительно 135°C до 150°C, и при давлении, находящемся в диапазоне от приблизительно 5 бар и. д. до 10 бар и. д., которые ниже, чем температура и давление в предшествующем уровне техники. В одном предпочтительном варианте осуществления длительность производственного цикла автоклава для выделения железа составляет от приблизительно 30 минут до 3 часов. Способ осаждения железа согласно настоящему изобретению может обеспечивать выделение гематита, имеющего превосходное качество, при более низкой температуре и более низком давлении, чем в предшествующем уровне техники, даже когда применяется традиционный горизонтальный автоклав. Однако, когда применяется вышеописанный вертикальный автоклав большой емкости согласно настоящему изобретению, поскольку способ осуществляют при более низкой температуре и более низком давлении, чем в предшествующем уровне техники, может быть обеспечена дополнительная устойчивость в части, в которой футеровка из кислотостойкого кирпича и футеровка из кислотостойкого металла внутренней стенки автоклава находятся в контакте друг с другом или т. п.

[0142] Когда давление внутри автоклава составляет менее 5 бар и. д., парциальное давление кислорода внутри автоклава снижается до 2 бар и. д. или меньше, и скорость удаления железа снижается. В то же время, когда давление внутри автоклава превышает 10 бар и. д., необходимо увеличить давление кислорода и раствора цинка, подаваемых в автоклав, до 13 бар и. д. или выше, что выше, чем давление внутри автоклава, что может увеличить капитальные затраты для установки.

[0143] Когда температура внутри автоклава составляет менее приблизительно 135°C, ярозит начинает образовываться в виде железного осадка, и содержание железа в железном осадке может быть снижено до значения менее 50%. Когда температура внутри автоклава выше 150°C, на получение гематита не оказывается влияние. Однако перенасыщенный цинк в технологическом растворе осаждают в виде моногидрата сульфата цинка с увеличением, таким образом, содержания цинка в железном осадке и уменьшением относительного содержания железа. В дополнение, моногидрат сульфата цинка может прилипать к внутренней стенке автоклава или трубы в виде соли, что может вызывать проблемы в установках. Учитывая снижение скорости выделения цинка из-за осаждения моногидрата сульфата цинка, приемлемо, чтобы температура внутри автоклава находилась в диапазоне от приблизительно 135°C до 150°C.

[0144] В дополнение, при температуре приблизительно 60°C или выше растворимость сульфата цинка снижается по мере повышения температуры. В предшествующем уровне техники диапазон температуры для получения гематита составляет приблизительно 180°C или выше, но согласно настоящему изобретению гематит можно получать при температуре, находящейся в диапазоне от приблизительно 135°C до 150°C.

[0145] Следовательно, согласно настоящему изобретению можно увеличить концентрацию цинка в растворе, вводимом в способ, путем осуществления способа выделения железа в виде гематита при температуре, которая ниже, чем в предшествующем уровне техники. Путем удерживания концентрации цинка на уровне, который выше, чем в предшествующем уровне техники, можно уменьшать размер установок для производства цинка и уменьшать затраты на эксплуатацию путем упрощения эксплуатации.

[0146] Более того, гематит, получаемый в способе осаждения железа, может быть отделен от раствора сульфата цинка с помощью концентратора 5 и фильтра 6 и может не быть введен в способ осаждения железа в качестве затравки.

[0147] Следовательно, настоящее изобретение преодолевает такие проблемы, как ухудшенная эффективность эксплуатации и увеличенная скорость истирания оборудования из-за увеличения количества твердых частиц в технологическом растворе, что может быть вызвано тем, что полученный гематит повторно вводят в способ осаждения железа в качестве затравки.

[0148] Далее будет подробно описано содержание вариантов осуществления согласно настоящему изобретению.

[0149] Пример 1

[0150] В примере 1, в котором применяют раствор сульфата цинка, который был получен посредством регулирования ORP путем изменения вводимого количества цинкового порошка в каждый нейтрализованный раствор, вводимый в способ обработки, то есть выщелачивающий раствор сульфата цинка, зависимость эффективности реакции осаждения железа от значения ORP наблюдали при условиях реакции, представляющих собой температуру 140°C и давление 7 бар и. д. внутри автоклава. При введении цинкового порошка ORP раствора сульфата цинка дополнительно снижается, и Fe(II) становится более устойчивым в данном способе. Реакцию осаждения железа в примере 1 осуществляли без введения гематитовой затравки.

[0151] Эффективность реакции осаждения железа наблюдали при использовании раствора сульфата цинка, ORP которого регулировали до соответствия диапазону от +200 до -400 мВ (по сравнению с Ag/AgCl), когда использовали электрод из серебра/хлорида серебра (Ag/AgCl) в качестве электрода сравнения в условиях реакции, представляющих собой температуру 140°C и давление 7 бар и. д. ORP в способе обработки регулировали путем изменения вводимого количества цинкового порошка, и содержание железа в железном осадке количественно анализировали с использованием ICP-AES спектроскопии.

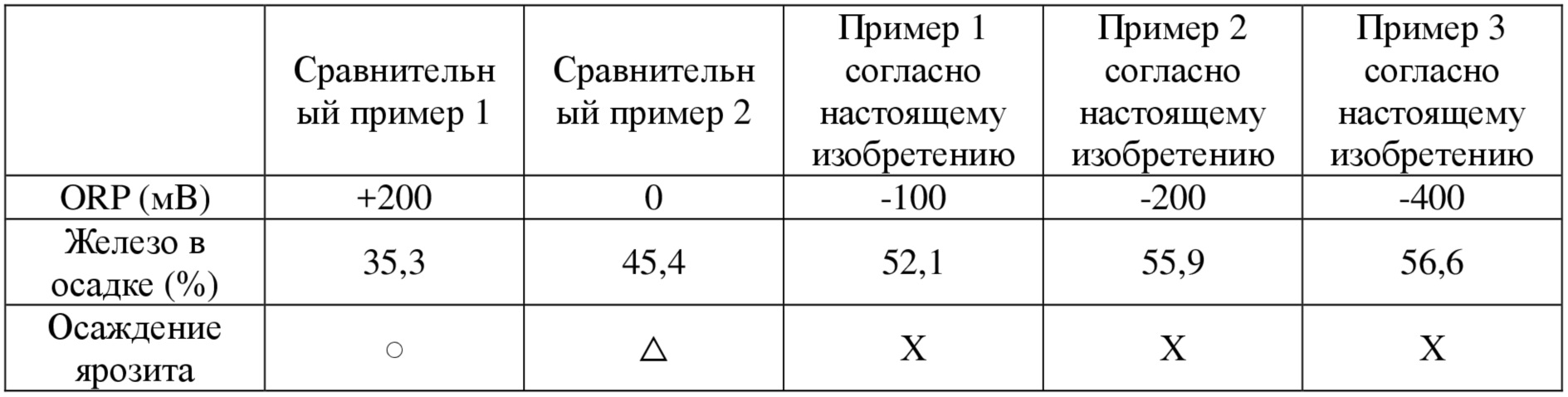

[0152] Таблица 1

[0153] В таблице 1 показана зависимость характера осаждения железа от значения ORP согласно примеру 1. Как показано в таблице 1, в случае раствора сульфата цинка, который не подвергали способу обработки (сравнительный пример 1), железный осадок осаждался в виде желтоватого ярозита, и содержание железа было очень низким, то есть составляло 35,3%. С другой стороны, когда применяли раствор сульфата цинка, который подвергали обработке при условии, что ORP составлял 0 мВ (по сравнению с Ag/AgCl) или меньше, содержание железа составляло 45,4%, было возможно получить гематит, содержащий небольшое количество ярозита. При условии, что ORP составлял -100 мВ (по сравнению с Ag/AgCl) или меньше, можно было получить гематит, имеющий содержание железа 52% или больше.

[0154] Пример 2

[0155] В примере 2 наблюдали зависимость эффективности реакции осаждения железа при температуре в диапазоне 120°C или выше с применением раствора сульфата цинка, содержащего 145 г/л цинка, под давлением 7 бар и. д. Реакцию осаждения железа в примере 2 осуществляли без введения гематитовой затравки.

[0156] ORP доводили до значения -400 мВ (по сравнению с Ag/AgCl) с применением цинкового порошка в качестве восстановителя, раствор сульфата цинка, имеющий концентрацию цинка 145 г/л, концентрацию железа 12,4 г/л и показатель pH 4,5, вводили в автоклав, реакцию осуществляли в течение 2 часов в состоянии, когда температуру реакции доводили до значения от 120°C до 160°C при давлении 7 бар и. д., и затем температуру снижали до комнатной температуры. Раствор после реакции, содержащий гематит, подвергали разделению на твердую и жидкую фазы с использованием установки вакуумной фильтрации, и содержание железа в железном осадке количественно анализировали с использованием ICP-AES спектроскопии.

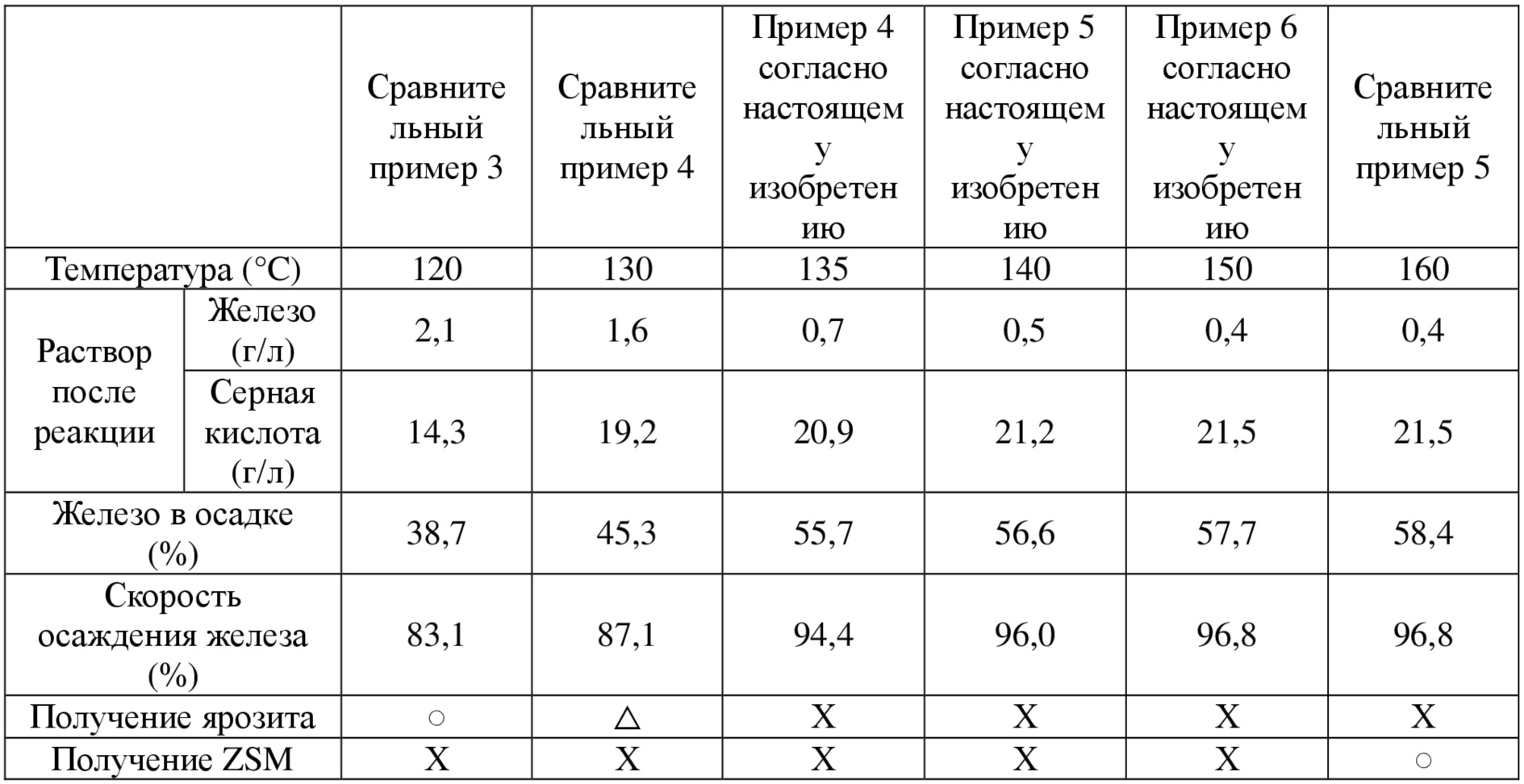

[0157] Таблица 2

[0158] В таблице 2 показана зависимость характера осаждения железа от температуры реакции согласно примеру 2. Как показано в таблице 2 и на фиг. 7, железо осаждали в виде желтовато-коричневого порошка при температуре 120°C, и кристаллическую структуру полученного осадка анализировали с применением способа рентгенодифракционного анализа (XRD). В результате наблюдали, что был образован ярозит. При температуре 130°C большая часть железа была осаждена в виде гематита, но в форме, в которой ярозит содержится вместе с гематитом. При температуре выше 135°C гематит, имеющий содержание железа 55% или больше, получали независимо от температуры реакции. Однако при температуре 160°C растворимость сульфата цинка, содержащегося в реакционном растворе, была существенно снижена, и перенасыщенный компонент цинка осаждался и прилипал к внутренней стенке и дну автоклава. Кристаллы липнущего осадка наблюдали с применением способа рентгенодифракционного анализа и в результате наблюдали, что осадок представлял собой моногидрат сульфата цинка (ZSM, ZnSO4H2O), как показано на фиг. 8. Осажденный ZSM может прилипать к внутренней части труб и устройств, что может снижать производительность установки.

[0159] Следовательно, когда концентрация цинка в растворе сульфата цинка составляла 145 г/л, можно было осаждать и выделять железо в растворе сульфата цинка в виде гематита, когда температура составляла 135°C или выше под давлением 7 бар и. д.

[0160] Пример 3

[0161] ORP доводили до значения -400 мВ (по сравнению с Ag/AgCl) с применением цинкового порошка в качестве восстановителя, раствор сульфата цинка, имеющий концентрацию цинка 145 г/л, концентрацию железа 12,4 г/л и показатель pH 4,5, вводили в автоклав, и реакцию осуществляли в течение 2 часов в состоянии, в котором давление регулировали до значения от 5 бар и. д. до 15 бар и. д. путем введения кислорода при температуре 145°C, после чего температуру снижали до комнатной температуры. Реакцию осаждения железа в примере 3 осуществляли без введения гематитовой затравки.

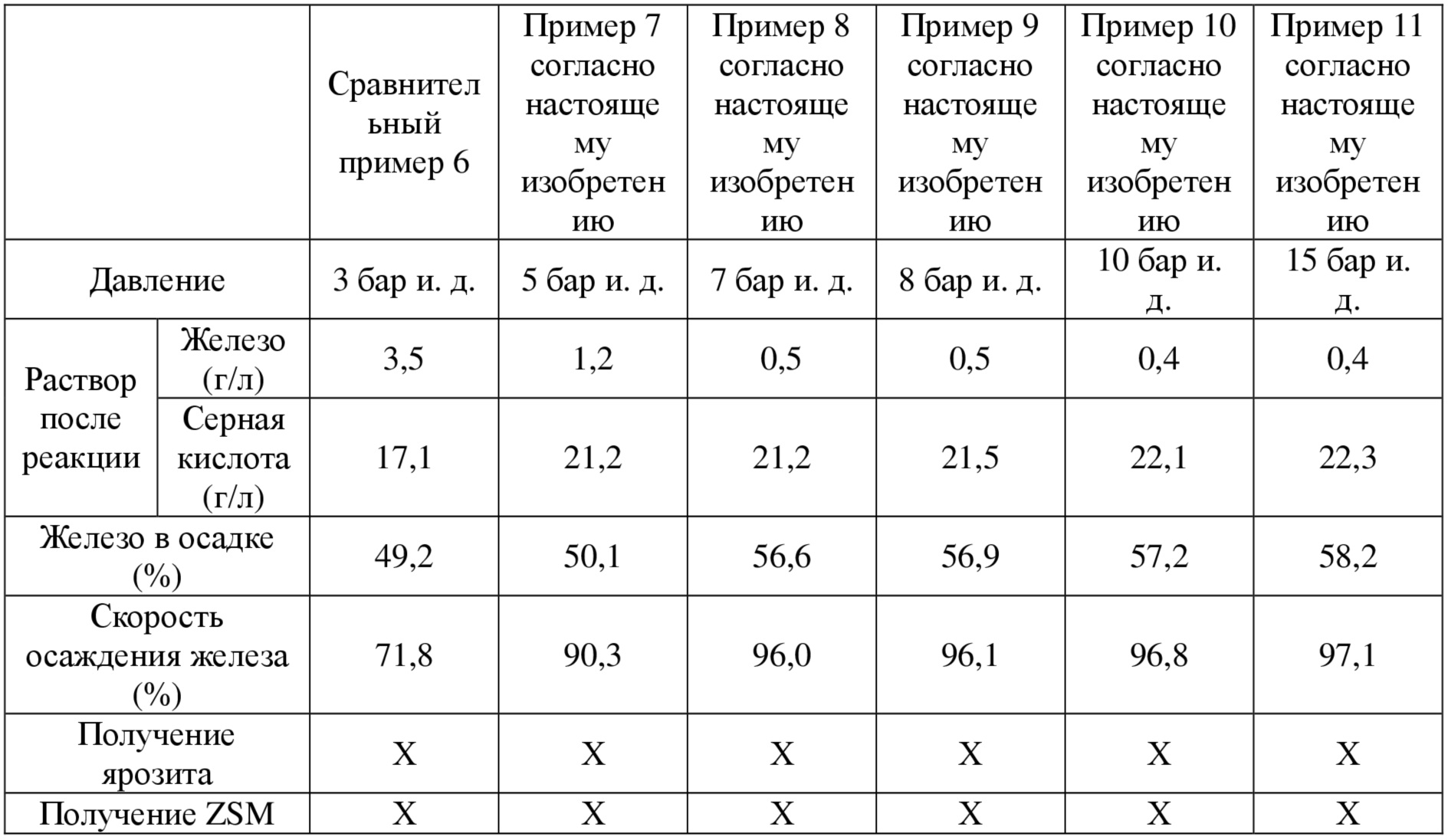

[0162] Таблица 3

[0163] Таблица 3 относится к зависимости характера осаждения железа от давления согласно примеру 3. Как показано в таблице 3, гематит, имеющий содержание железа 50% или больше в железном осадке, получали при давлении 5 бар и. д. или больше. В описаниях примеров 1—3 способ осаждения железа осуществляли в состоянии, в котором не вводили гематитовую затравку. Наблюдали, что гематит образуется при относительно низких температуре (в диапазоне от приблизительно 135°C до 150°C) и давлении (в диапазоне от приблизительно 5 бар и. д. до 10 бар и. д.) способа, даже если не вводили гематитовую затравку.

[0164] На фиг. 9 представлена схема размещения для установки для автоклавирования согласно варианту осуществления настоящего изобретения.

[0165] Как показано на фиг. 9, установка для автоклавирования содержит первый и второй автоклавы 100a и 100b, выполненные с возможностью введения кислорода в них для окисления Fe(II), содержащегося в растворе сульфата цинка, с получением гематита, первый и второй испарительные сосуды 200a и 200b, выполненные с возможностью снижения давления реакционного раствора высокого давления, выводимого из второго автоклава 100b, до атмосферного давления, и охладитель 300, выполненный с возможностью охлаждения раствора сульфата цинка со сниженным давлением, имеющего температуру приблизительно 100°C, давление которого снизилось в первом и втором испарительных сосудах 200a и 200b таким образом, что раствор сульфата цинка со сниженным давлением можно фильтровать с использованием фильтр-пресса. Конструкция, в которой первый и второй автоклавы 100a и 100b и первый и второй испарительные сосуды 200a и 200b соединены, может быть, по существу, такой же, как описанная со ссылкой на фиг. 5.

[0166] Технологический раствор является изначально нагретым, выступая в качестве раствора-теплоносителя для охладителя 300, а затем нагревается первым и вторым нагревателями 310 и 320 с применением пара, получаемого в первом и втором нагревателях 310 и 320. После этого технологический раствор нагревают до конечной температуры реакции в теплообменнике 330, выполненном с возможностью теплообмена с применением пара, а затем вводят в первый автоклав 100a.

[0167] В варианте осуществления по настоящему изобретению испарительный сосуд выполнен с возможностью разделения на первый испарительный сосуд 200a и второй испарительный сосуд 200b с целью улучшения теплоотдачи с улучшением, таким образом, скорости регенерации пара, когда технологический раствор нагревают паром, генерируемым в испарительном сосуде. В это время можно минимизировать потерю энергии генерируемого пара путем непосредственного нагревания технологического раствора с использованием первого нагревателя 310 и второго нагревателя 320, которые соответственно соединены с первым испарительным сосудом 200a и вторым испарительным сосудом 200b. Как описано выше, в варианте осуществления по настоящему изобретению путем введения технологического раствора в автоклав посредством трех этапов нагревания можно выделить 90% или больше энергии технологического раствора, выводимого из автоклава, и, таким образом, можно уменьшить количество пара, используемого для поддержания температуры реакции на высоком уровне, на 80% или больше.

[0168] Хотя настоящее изобретение описано с использованием некоторых вариантов его осуществления, будет понятно, что различные модификации и изменения могут быть выполнены без отступления от сущности и объема настоящего изобретения, что может быть понятно специалисту в области техники, к которой относится настоящее изобретение. Также следует понимать, что такие модификации и изменения включены в объем формулы изобретения, приведенной в настоящем документе.

Реферат

Изобретение относится к вертикальному автоклаву, установке для автоклавирования и способу удаления соли из автоклава. Автоклав содержит впускной патрубок, через который вводится технологический раствор, выпускной патрубок, через который выводится технологический раствор, впускной патрубок для кислорода, через который в технологический раствор подается кислород, перемешивающее устройство, выполненное с возможностью перемешивания технологического раствора, внутреннюю стенку, слой кислотостойкого кирпича, выполненный на нижней части и боковой части внутренней стенки, и кислотостойкий металлический слой, выполненный на верхней части внутренней стенки, причем слой кислотостойкого кирпича не проходит на верхнюю часть внутренней стенки таким образом, что верхняя часть внутренней стенки не футерована слоем кислотостойкого кирпича. Изобретение обеспечивает автоклав с большой емкостью, низкой стоимостью изготовления и высокой стойкостью к истиранию, происходящему из-за взвеси в технологическом растворе, а также исключение риска растрескивания и выпадения верхних кирпичей и возможность упрощения изготовления вала перемешивающего устройства и устранение возникновения изгибов вала. 3 н. и 26 з.п. ф-лы, 15 ил., 3 табл., 3 пр.

Комментарии