Устройство для снабжения нескольких горелок мелкозернистым топливом - RU2573031C2

Код документа: RU2573031C2

Чертежи

Описание

Изобретение относится к устройству для снабжения нескольких горелок мелкозернистым топливом указанного в ограничительной части п. 1 формулы изобретения вида.

При термическом превращении твердых топлив, таких как, например, различных углей, торфа, остатков гидрогенизации, побочных продуктов, отходов, биомасс и летучей пыли или смеси из названных веществ, при повышенном давлении существует необходимость доводить хранящиеся при нормальном давлении и окружающих условиях загружаемые материалы до уровня давления термического превращения для того, чтобы сделать возможной подачу в работающий под давлением реактор. Возможными термическими способами могут быть, например, сжигание под давлением или газификация под давлением по способам кипящего слоя или взвешенного потока.

Дозирование мелкозернистого топлива из накопительного контейнера для транспортирования к горелкам является предпосылкой для оптимальной работы газификатора.

Возможность дозирования заключается в том, что содержимое накопительного контейнера псевдоожижается аналогично кипящему слою (ЕР 0626196 A1/DE 4108048 А1). Этот вариант имеет тот недостаток, что, с одной стороны, требуется большее количество газа для псевдоожижения, а с другой стороны, давление на выходе в транспортную трубу ощутимо определяется свойствами кипящего слоя. Состояние псевдоожижения и толщина кипящего слоя непосредственно сказываются на выходном давлении. Если речь идет о негомогенном, то есть, например, образующем пузыри псевдоожижения, то возникают дополнительные флуктуации давления и плотности, которые оказывают влияние на выходное давление и, тем самым, на выходной массовый поток.

Еще одна возможность сделать возможной разгрузку твердого материала из контейнера состоит в том, чтобы предусмотреть коническую геометрию выпуска с учетом свойств сыпучего материала. Выпуск твердого материала из конуса может поддерживаться добавлением газа через стенки корпуса или по стенкам конуса (US 2006/0013660, US 4941779), причем газ подводится к разгрузочному конусу через пористые элементы. Количество газа, как правило, меньше количества, которое было бы необходимым для псевдоожижения, однако достаточно для того, чтобы устранить трение о стенки сыпучего материала и/или чтобы предотвратить предпосылки к сводообразованию. При этом, как описано, твердый материал выводится из слоя сыпучего материала (DE 102008012731 A1, DE 102008014475 А1).

Путем добавления газа в транспортный трубопровод или конический выход из контейнера непосредственно в начале транспортного трубопровода пытаются установить по возможности постоянную плотность твердого материала.

Последний способ является предпочтительным вариантом в описанных установках газификации, в которых мелкозернистое топливо должно обрабатываться как при атмосферном давлении, так и при повышенном давлении. При этом требуемое количество газа в противоположность полному псевдоожижению ограничивают и одновременно отказываются от механических встроенных устройств.

При больших производительностях установок чаще всего для каждого трубопровода горелки предусматривается собственный разгрузочный конус. При больших потоках отбора твердого материала подводимое для обеспечения разгрузки через конус количество газа заметно меньше, что требуемая для установления плотности транспортировки в плотном потоке добавка газа, то есть к твердому материалу под конусом должен добавляться газ для дальнейшей транспортировки плотным потоком. Кроме того, как правило, требуется дополнительный газ в контейнере для поддержания давления.

Задача изобретения заключается в том, чтобы снизить необходимые избыточные количества газа и отказаться от отдельных разгрузочных конусов на каждый трубопровод горелки, не отказываясь от развязки трубопроводов горелок.

Эта задача согласно изобретению решается в устройстве для снабжения нескольких горелок мелкозернистым топливом из оснащенного разгрузочным конусом накопительного контейнера, или бункера, при термическом превращении твердого топлива в реакторе газификации. Задача решается за счет того, что разгрузочный конус, по меньшей мере на отдельных участках, оснащен газопроницаемым стенным участком и по меньшей мере двумя ведущими к горелкам трубопроводами разгрузки твердого материала, причем разгрузочный конус также снабжен замыкающим дном, которое, по меньшей мере на отдельных участках, является газопроницаемым, причем замыкающее дно имеет подвод псевдоожижающего средства.

Технические результаты, достигаемые при осуществлении изобретения, заключаются в снижении необходимых избыточных количеств газа и исключении отдельных разгрузочных конусов на каждый трубопровод горелки, а также в том, что предлагаемое в изобретении устройство обеспечивает разрыхление сводов или блокад и позволяет отрегулировать плотность транспортируемой смеси газа и твердого материала в требуемом диапазоне значений. Понятно, что газопроницаемые стенные участки разгрузочного конуса положительно влияют на разрыхление подлежащего транспортировке мелкозернистого топлива, причем одновременно могут загружаться топливом несколько ведущих к соответствующим горелкам трубопроводов твердого материала.

Варианты осуществления изобретения следуют из зависимых пунктов формулы изобретения. При этом прежде всего может быть предусмотрено, что разгрузочные трубопроводы твердого материала в конусе предусмотрены в направлении силы тяжести под газопроницаемыми стенными поверхностями. За счет этих мер обеспечивается, что каждый трубопровод горелки может быть загружен соответствующим образом разрыхленным топливом.

Выполнение стенки конуса может быть осуществлено весьма разнообразно. Одна из мер согласно изобретению состоит в том, что газопроницаемые стенные поверхности в целом образуют стенную поверхность выполненного в форме усеченного конуса элемента разгрузочного конуса.

Для обеспечения лучшего монтажа и, при необходимости, лучшую возможность замены при возникающих повреждениях изобретение предусматривает, что разгрузочный конус образован из нескольких соединенных друг с другом элементов, прежде всего выполненных в форме усеченного конуса элементов.

В еще одном варианте осуществления согласно изобретению может быть предусмотрено, что с накопительным контейнером для мелкозернистого топлива непосредственно соотнесен выполненный в форме усеченного конуса элемент с двойными стенками с газопроницаемой внутренней стенкой из металлокерамического сплава, перфорированного листового металла и т.п., причем сама по себе подобная конструкция для всего конуса известна из уже упомянутого выше US 2006/0013660.

Для того чтобы также облегчить и оптимизировать разгрузку твердого материала, согласно изобретению может быть также предусмотрено, что трубопроводы разгрузки твердого материала имеют направленный в направлении силы тяжести вниз угол менее 90° относительно вертикальной оси конуса, причем возможность такого выполнения может заключаться в том, что трубопроводы разгрузки твердого материала расположены под прямым углом к соотнесенной стенке конуса.

В зависимости от топлива может быть целесообразным, когда с замыкающим дном соотнесено расположенное внутри перемешивающее устройство. Подобное расположенное внутри перемешивающее устройство имеет ряд преимуществ. Оно может служить для поддержки псевдоожижения посредством механического разрыхления, делать возможной гомогенизацию псевдоожиженного или разрыхленного слоя твердого материала и способствовать уменьшению пузырей, которые могут образоваться при подводе газа для псевдоожижения.

В еще одном варианте осуществления согласно изобретению предусмотрено, что замыкающее дно и/или нижняя находящаяся в направлении силы тяжести область разгрузочного конуса снабжены трубопроводами для подвода сред, прежде всего для разрыхления твердого материала внутри конуса. С этим вариантом осуществления можно к собственно топливу дозированно добавлять добавки, то есть такие вещества, которые оказывают влияние на характеристику плавления золы, например минеральные, органические вещества, а также золы, шлак и т.п., причем шлак может рециркулироваться.

Другие подробности, признаки и преимущества изобретения следуют из нижеследующего описания, а также из рисунка. При этом показано на:

фиг. 1 - принципиальное изображение в разрезе разгрузочного конуса согласно изобретению,

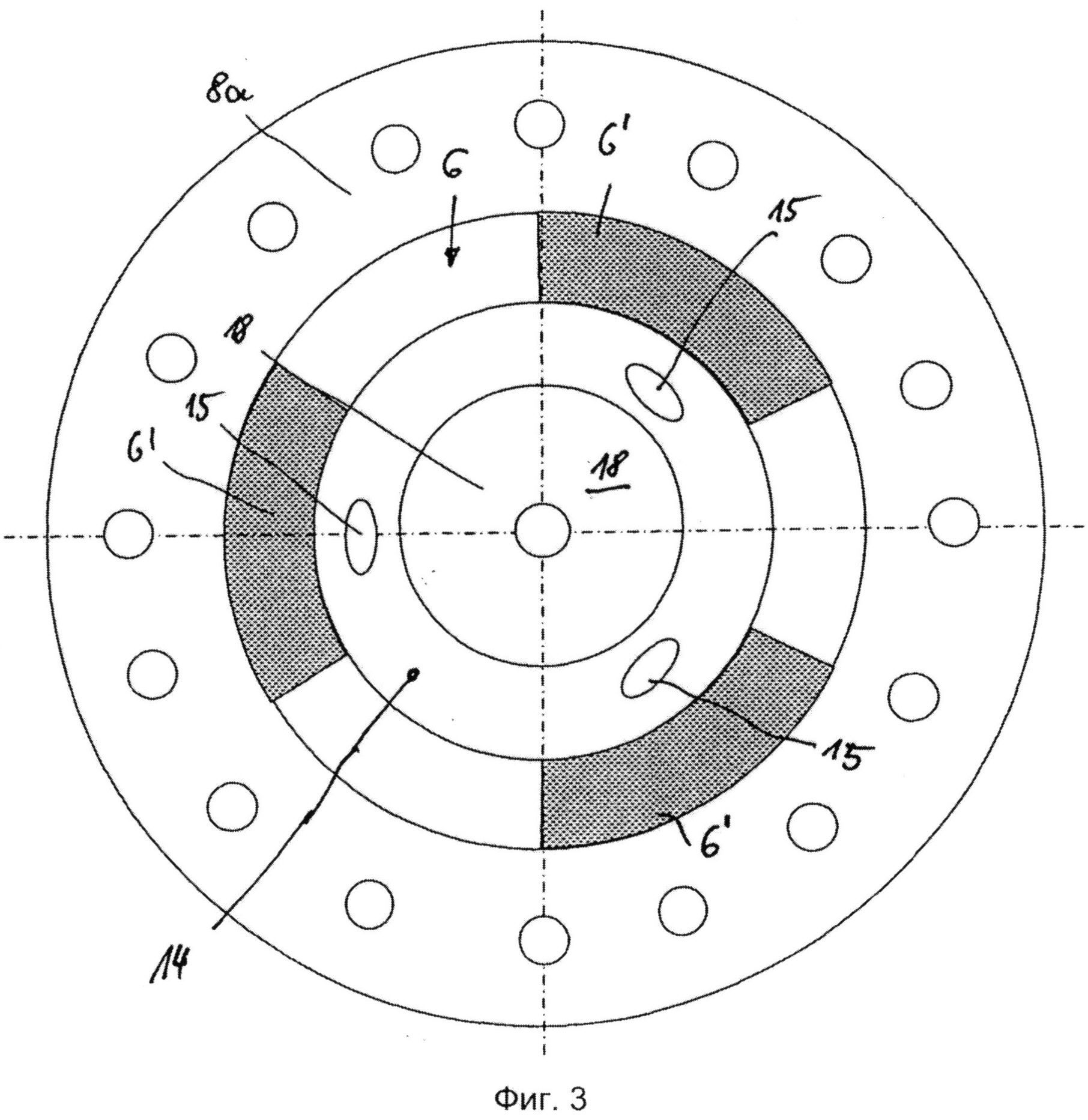

фиг. 2 и фиг. 3 - виды в направлении стрелок II/III на фиг. 1 на два варианта выполнения разгрузочного конуса, а также

фиг. 4 и фиг. 5 - в представленном на фиг. 1 виде два варианта выполнения разгрузочного конуса.

Показанный на фиг. 1 разгрузочный конус 1 с технологической точки зрения предпочтительно разделен на сегменты и состоит из образующего область псевдоожижения внутреннего конуса 2, области 3 разгрузки твердого материала и дна 4 конуса. Разгрузочный конус согласно изобретению может быть также выполнен в виде конструктивной части (здесь не показана), которая обладает свойствами согласно изобретению.

Область псевдоожижения образуется из герметичной наружной оболочки 5, расположенного в ней внутреннего конуса 2, подвода 7 псевдоожижающего средства и обоих соединительных фланцев 8а и 8b.

Через соединительный фланец 8а разгрузочный конус 1 соединен с не показанным на фигурах контейнером твердого материала. Стенка внутреннего конуса 2 выполнена в виде проницаемого стенного участка 6 для псевдоожижающего средства, и угол раскрытия относительно вертикали или к направлению силы тяжести (стрелка "g") обозначен углом α1.

Текущее через подвод 7 псевдоожижающего средства псевдоожижающее средство (стрелка 9) распределяется в образованной между наружной оболочкой 5 и внутренним конусом 2 камере 10 распределения псевдоожижающего средства. Оттуда оно протекает через соответственно газопроницаемые области внутреннего конуса 2. Поступающей под действием силы тяжести сверху в разгрузочный конус твердый материал (стрелка 11) разрыхляется подведенным псевдоожижающим средством на внутреннем конусе 6 и течет в примыкающую снизу к зоне 2 псевдоожижающего средства зону 3 разгрузки твердого материала.

Зона 3 разгрузки твердого материала состоит из обоих соединительных фланцев 12 и 13, стенки 14 конуса с углом раскрытия α2 к вертикали и трубопровода 15 разгрузки твердого материала. Через соединительный фланец 12 зона 3 разгрузки твердого материала соединена с соединительным фланцем 8b зоны псевдоожижения разгрузочного конуса 1. Разрыхленный твердый материал поступает в зону 3 разгрузки твердого материала и отводится через два показанных в этом примере осуществления фиг. 1 трубопровода 15 разгрузки твердого материала.

Углы раскрытия α1 и α2 соответствующих стенок конуса имеют разную величину для того, чтобы, например, варьировать конструктивную высоту разгрузочного конуса 1.

Через соединительный фланец 13 зона 3 разгрузки твердого материала соединена с соединительным фланцем 16 дна 4 конуса. Дно 4 конуса имеет дополнительный подвод 17 псевдоожижающего средства. Псевдоожижающее средство (стрелка 9а) вводится в зону 3 разгрузки твердого материала через газораспределительное устройство 18 дна 4 конуса. Газораспределительное устройство 18 на фиг. 1 предпочтительно показано как расположенное в центре сопло, благодаря чему своды или блокады разрыхляются и плотность транспортируемой смеси газ/твердый материал может устанавливаться в требуемом диапазоне.

Газораспределительное устройство 18 может быть выполнено, например, в виде одного или нескольких пористых элементов в дне, дырчатого распределителя или многосоплового устройства. Какой из вариантов следует использовать, определяется в отдельном случае в значительной степени свойствами сыпучести подлежащего транспортировке твердого материала.

На фиг. 2 показан схематический вид примера осуществления изобретения с тремя выходами для трубопроводов 15 разгрузки твердого материала, расположенным по центру в дне газораспределительным устройством 18 и внутренним конусом 6, который в этом примере полностью сформирован из проницаемого для псевдоожижающего средства материала. Через соединительный фланец 8а разгрузочный конус 1 закреплен на выходе контейнера через резьбовое соединение.

На фиг. 3 показан, как и на фиг. 2, схематический вид примера осуществления изобретения с тем отличием, что внутренний конус 6′ лишь на отдельных сегментах оснащен проницаемым для псевдоожижающего средства материалом. Если только свойства сыпучести подлежащего транспортировке материала это позволяют, то благодаря уменьшенной поверхности подводимое количество газа может быть дополнительно уменьшено.

В одном предпочтительном варианте осуществления непроницаемые области внутреннего конуса 6 изготавливаются из стали или нержавеющей стали и соединяются с состоящими из металлокерамического сплава проницаемыми поверхностями, например, посредством сварных соединений. При этом расположенные лишь на отдельных сегментах зоны псевдоожижения предпочтительно располагаются непосредственно над выходами трубопроводов 15 разгрузки твердого материала, чтобы обеспечивать стабильный подвод материала.

Кроме того, в этом предпочтительном расположении не псевдоожиженные области лежат соответственно напротив псевдоожиженных областей, так что может быть минимизирована опасность блокировки следствие сводообразования. Таким образом, благодаря изготовлению сегментов внутреннего конуса 6 из не проницаемого для псевдоожижающих средств материала может быть дополнительно снижен расход газа без того, что это повредит разгрузке.

На фиг. 4 и фиг. 5 показаны два варианта устройство согласно изобретению, причем функционально одинаковые элементы имеют одинаковые ссылочные обозначения.

В варианте примера осуществления согласно фиг. 1-3 на фиг. 4 дополнительно показана мешалка 19 в области 3′ разгрузки твердого материала, приводной вал 20 которой пропущен посредством уплотнение 21 вала через фланцевое дно 22, которое закреплено на фланце 13. Дополнительно предусмотрены подводы 23 газа, которые, например, оснащены соплом 24, чтобы обеспечивать оптимальное распределение газа. Оно может быть также выполнено посредством открытой трубы в виде типичного колоколообразного сопла для кипящего слоя или как пористый материал.

На фиг. 5 показан вариант, в котором, например, может подмешиваться добавка, для чего область 3 разгрузки твердого материала оснащена патрубком 25 подвода твердого материала. Подвод твердого материала обозначен стрелкой 26. Подвод твердого материала может быть более благоприятным, когда подвод, как показано на фиг. 5, расположен в области мешалки 19.

Конечно, описанные примеры осуществления изобретения могу быть изменены во многих отношениях без отклонения от основной идеи. Так, как трубопровод 15 разгрузки твердого материала, так и трубопровод 25 загрузки твердого материала могут быть расположены в разных местах и в разном количестве, в зависимости от конструкции также и патрубки подвода газа могут быть выполнены двустенными для того, чтобы по центру подводить твердый материал, а со стороны наружной стенки - газ.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 разгрузочный конус

2 область псевдоожижения

3 область разгрузки твердого материала

4 дно конуса

5 наружная оболочка

6, 6′ газопроницаемый стенной участок (внутренний конус)

7 подвод псевдоожижающего средства

8а, 8b соединительный фланец

9, 9а стрелка

10 камера распределения псевдоожижающего средства

11 стрелка

12 соединительный фланец

13 соединительный фланец

14 стенка конуса

15 трубопровод разгрузки твердого материала

16 соединительный фланец

17 подвод псевдоожижающего средства

18 газораспределительное устройство

19 мешалка

20 приводной вал

21 уплотнение вала

22 замыкающее дно

23 подвод газа

24 сопло

"g" направления силы тяжести

Реферат

Изобретение относится к химической промышленности. Устройство содержит разгрузочный конус (1), оснащенный газопроницаемым стенными участками (6, 6′) и двумя ведущими к горелкам трубопроводами (15) разгрузки твердого материала, причем разгрузочный конус (1) также снабжен замыкающим дном (4, 22), которое, по меньшей мере на отдельных участках, является газопроницаемым, причем замыкающее дно (4, 22) имеет подвод (17, 23) псевдоожижающего средства. Изобретение позволяет снизить избыточные количества газа и отказаться от отдельных разгрузочных конусов на каждый трубопровод горелки. 9 з.п. ф-лы, 5 ил.

Комментарии