Способ получения катализатора для риформинга и риформинг метана - RU2632197C2

Код документа: RU2632197C2

Чертежи

Описание

Настоящее изобретение относится к способу получения катализатора и применению катализатора, соответствующего настоящему изобретению, для риформинга углеводородов, предпочтительно газового сырья, обладающего большим содержанием метана, при большом содержании СО2. Для получения катализатора содержащее гидроталькит исходное вещество вводят в контакт с плавкой солью металла, предпочтительно солью, представляющей собой нитрат никеля, тщательно перемешивают и направляют на а.) стадию термической обработки и b.) стадию прокаливания.

В английской патентной заявке GB 1058757 раскрыт способ каталитического риформинга углеводородов для получения синтез-газа, и катализаторы, подходящие для этой цели. Получение катализаторов в этом изобретении включает проводимое сначала получение шпинелей или содержащих шпинель соединений, в которые на следующей стадии включают активный металл. В предпочтительном варианте осуществления включение активного металла проводят путем пропитки расплавом. Раскрыто, что использующиеся шпинелями могут представлять собой пористую магний-алюминиевую шпинель MgAl2O4 и расплав соли для пропитки расплавом включает гексагидрат нитрата никеля.

В английской патентной заявке GB 1442172 (BASF) раскрывается катализатор крекинга для получения содержащего метан газа из С2-С30-углеводородов в присутствии пара. При получении катализатора образуется соединение-предшественник, представляющее собой содержащий никель гидроталькит. Образование соединения-предшественника при желании проводят путем одновременного или последовательного осаждения гидроксидов из растворов солей, содержащих никель, магний и алюминий. Содержащие щелочной металл соединения удаляют путем промывки содержащего гидроксид осадка. Осадившийся смешанный гидроксид металлов подвергают сушке и прокаливанию. Температура в диапазоне от 80°С до 180°С указана для сушки и температура в диапазоне от 350°С до 550°С указана для прокаливания. После прокаливания катализатор нагревают при температуре, равной от 300°С до 500°С и выдерживают в восстановительной атмосфере для превращения большей части оксида никеля в металлический никель. В качестве восстановительного реагента используют водород.

В публикации Catalysis Today (Volume 113, Issues 3-4, 15 April 2006, pages 194-200), Djaidja et al. показано, что катализаторы, содержащие никель, магний и алюминий, можно с успехом использовать в сухом риформинге.

В публикации Jacobs et al. (Catalysis Today, Volume 159, Issue 1, 10 January 2011, pages 12-24; Applied Catalysis B: Environmental Volume 105, Issues 3-4, 22 June 2011, pages 263-275) описана разработка содержащих никель катализаторов с помощью высокопроизводительных технологий, которые можно промотировать многими различными элементами. Катализаторы для сухого риформинга получали по методике осаждения, известной специалистам в данной области техники. Jacobs et al. показали, что редкоземельные элементы, такие как лантан или церий, и цирконий являются особенно хорошими промоторами для обеспечения каталитической активности.

В публикации Laosiripojana et al. также описано улучшение характеристик путем добавления церия в катализаторы, содержащие никель, магний и алюминий (см. Chemical Engineering Journal Volume 112, Issues 1-3, 1 September 2005, pages 13-22).

В публикации Batiot-Dupeyrat et al. показано, что комплекс оксидов никеля с лантанидами можно успешно использовать для сухого риформинга (Catalysis Today Volumes 107-108, 30 October 2005, pages 474-480). Результаты работы ясно показывают, что при условиях проведения реакции никель выделяется из комплекса оксида с лантаном и затем образует нанокристаллиты металлического никеля.

В публикации Gennequin et al. (Catalysis Today Article in Press, Corrected Proof - Note to usersdoi:10, 1016/j.cattod,2011,01,029) установлено, что предшественники типа гидроталькита кобальта, магния и алюминия дают материалы, которые можно использовать в качестве катализаторов для реакций сухого риформинга.

В публикации Daza et al. (Fuel Volume 89, Issue 3, March 2010, pages 592-603) аналогичным образом установлено, что использование предшественников типа гидроталькита дает материалы, которые содержат никель, магний, алюминий и церий и которые можно использовать в качестве катализаторов в сухом риформинге.

В американском патенте US 3436358 раскрыт способ получения катализатора, содержащего никель, магний и алюминий, предназначенного для реакций риформинга. В этом способе сначала с помощью высокотемпературной обработки получают содержащую магний шпинель и затем ее обрабатывают расплавленным нитратом никеля и получают катализатор, содержащий никель, магний и алюминий.

В американском патенте US 3451949 раскрыто, что катализаторы, содержащие никель, магний и алюминий, можно промотировать путем добавления щелочных металлов, таких как калий.

В европейской патентной заявке ЕР 2308594 А2 раскрыт содержащий никель катализатор для получения синтез-газа из метана, воды и диоксида углерода при соотношении, находящемся в диапазоне 1,0/1,0-2,0/0,3-0,6. Повышенная стабильность катализатора обеспечивается путем добавления Се и/или Zr. В экспериментальных примерах также раскрыт синтез с использованием гидроталькита магния-алюминия в качестве исходного вещества. Раскрыт способ пропитки, в котором гидроталькит, являющийся подложкой, пропитывают водным раствором нитрата никеля и затем воду удаляют в вакуумном испарителе при 70°С. В раскрытом в европейской патентной заявке ЕР 2308594 А2 способе получения синтез-газа поток использующегося сырья содержит не менее 1 моля воды на 1 моль метана и способ проводят при давлении, находящемся в диапазоне от 0,5 до 20 атм. В европейской патентной заявке ЕР 2308594 А2 раскрыт пример, в котором исследования катализатора для получения синтез-газа проводили при 10 атм.

В публикации Мок et al. (Studies in Surface Science and Catalysis Volume 16, 1983, pages 291-299) описано, что лантаниды, такие как лантан, можно с успехом использовать в качестве промоторов катализаторов риформинга, содержащих никель и алюминий. Кроме благоприятного влияния лантанидных промоторов в реакциях риформинга, катализаторы, которые промотированы таким образом, также эффективны для метанирования. Аналогичным образом, Gelsthorpe et al. (Journal of Molecular Catalysis Volume 25, Issues 1-3, July 1984, pages 253-262) показали, что лантан и церий можно с успехом использовать в содержащих никель катализаторах метанирования.

Другие авторы привели аналогичные данные о промотирующем действии лантанидов: к этим авторам относятся следующие: Lansink Rotgerink et al. (Applied Catalysis Volume 45, Issue 2, 1988, pages 257-280), Lippens et al. (Solid State Ionics Volume 16, June 1985, pages 275-282), Borowiecki et al. (Studies in Surface Science and Catalysis Volume 119, 1998, pages 711-716). Ruojun et al. показали, что этот эффект может быть обусловлен меньшим размером кристаллитов никеля в присутствии промоторов, таких как лантаниды (Studies in Surface Science and Catalysis Volume 68, 1991, pages 243-247).

Одним из объектов настоящего изобретения является улучшенный способ и улучшенный катализатор для риформинга углеводородов в присутствии CO2. В настоящем изобретении впервые улучшен синтез материала катализатора. Кроме того, способ риформинга оптимизирован с одновременным использованием катализатора, который улучшен по сравнению с предшествующим уровнем техники. Другими объектами, в частности, являются экологически весьма благоприятный способ получения катализатора и разработка способа получения, с помощью которого можно получить катализатор, содержащий лишь небольшое количество примесей.

Задачи, указанные в настоящем изобретении, и другие задачи, которые не упоминаются в настоящем изобретении, решены способом получения катализатора для риформинга углеводородов в присутствии воды и CO2 с получением синтез-газа путем пропитки исходного вещества плавкой солью металла, где способ получения включает следующие стадии:

(i) контактирование плавкой соли металла и тонкоизмельченного содержащего гидроталькит исходного вещества,

(ii) тщательное смешивание плавкой соли металла и содержащего гидроталькит исходного вещества,

(iii) термическая обработка плавкой соли металла и содержащего гидроталькит исходного вещества и нагревание смеси при условиях, при которых соль металла находится в форме расплавленной соли металла, предпочтительно при температуре, находящейся в диапазоне от 30 до 250°С, более предпочтительно при температуре, находящейся в диапазоне от 50 до 140°С,

(iv) низкотемпературное прокаливание смеси при температуре <500°С, предпочтительно при температуре, находящейся в диапазоне от 250 до 500°С, где продолжительность низкотемпературного прокаливания предпочтительно находится в диапазоне от 0,1 до 24 ч,

(v) прессование или формование,

(vi) высокотемпературное прокаливание смеси при температуре ≥500°С, предпочтительно при температуре, находящейся в диапазоне от 500 до 1000°С, где продолжительность высокотемпературного прокаливания предпочтительно находится в диапазоне от 0,1 до 24 ч.

В предпочтительном варианте осуществления прокаливание на стадиях способа (iv) и (vi) проводят при определенной скорости нагревания и/или скорости охлаждения, где скорость нагревания и/или скорость охлаждения предпочтительно находятся в диапазоне от 0,01 до 10°С/мин, более предпочтительно в диапазоне от 0,1 до 5°С/мин.

В предпочтительном варианте осуществления способа за стадией формования (v) следует стадия просеивания.

Также предпочтение отдается фракции соли металла, включающей соль никеля, предпочтительно гексагидрат нитрата никеля.

Содержащее гидроталькит исходное вещество предпочтительно обладает определенным соотношением магния и алюминия, предпочтительно, если оно содержит не менее 10% мол. магния и не менее 10% мол. алюминия.

Настоящее изобретение также относится к катализатору для риформинга содержащих углеводород смесей и CO2 с получением синтез-газа, где этот катализатор можно получить с помощью следующих стадий:

(i) контактирование плавкой соли металла и тонкоизмельченного содержащего гидроталькит исходного вещества,

(ii) тщательное смешивание соли металла и содержащего гидроталькит исходного вещества,

(iii) термическая обработка плавкой соли металла и содержащего гидроталькит исходного вещества и нагревание смеси при условиях, при которых соль металла находится в форме расплава, предпочтительно при температуре, находящейся в диапазоне от 30 до 250°С, более предпочтительно при температуре, находящейся в диапазоне от 50 до 140°С,

(iv) низкотемпературное прокаливание смеси при температуре <500°С, предпочтительно при температуре, находящейся в диапазоне от 250 до 500°С, где продолжительность низкотемпературного прокаливания предпочтительно находится в диапазоне от 0,1 до 24 ч,

(v) прессование или формование,

(vi) высокотемпературное прокаливание смеси, полученной на предыдущих стадиях, при температуре, равной >500°С, предпочтительно при температуре, находящейся в диапазоне от 500 до 1000°С, где продолжительность высокотемпературного прокаливания предпочтительно находится в диапазоне от 0,1 до 24 ч.

В катализаторе, соответствующем настоящему изобретению, никель содержится в очень тонкодисперсной форме на подложке из оксида и подложка оксида состоит из очень мелких частиц MgAl2O4 или включает их. Это приводит к катализаторам, обладающим улучшенным профилем характеристик, что проявляется в улучшенной стойкости по отношению к спеканию при высоких температурах и в улучшенной стойкости по отношению к карбонизации.

Способ получения, соответствующий настоящему изобретению, обладает преимуществами по сравнению со способами, основанными на методиках осаждения. В способе, соответствующем настоящему изобретению, не образуются значительные количества воды или способ, соответствующий настоящему изобретению, также можно провести таким образом, чтобы совсем не образовывалась вода. Наряду с исключением образования воды также можно исключить использование осаждающих реагентов. Можно предупредить затруднения, связанные с осаждающими реагентами, а именно, введение загрязнений.

В связи с синтезом катализаторов, соответствующих настоящему изобретению, следует подчеркнуть, что предложенный способ является чрезвычайно эффективным с точки зрения затрат энергии и является экологически благоприятным, так как в нем в основном не используется вода.

В пересчете на полный объем пор использующейся содержащей гидроталькит подложки, предпочтительно гидроталькита, количество использующейся воды предпочтительно составляет ≤100%, более предпочтительно ≤90%, еще более предпочтительно ≤70%, более предпочтительно ≤50%, еще более предпочтительно ≤40%, особенно предпочтительно ≤30% и более предпочтительной 20% в пересчете на полный объем пор подложки. В другом предпочтительном варианте осуществления настоящего изобретения катализатор можно получить без добавления воды, поскольку вода, необходимая для синтеза, в этом случае поступает только за счет гидратной воды, содержащейся в соли.

Кроме того, с помощью способа, соответствующего настоящему изобретению, также можно обеспечить большое содержание металла или осаждение содержащей металл фазы на подложке из оксида или осаждение на материал, который является предшественником подложки из оксида.

Способ, соответствующий настоящему изобретению, дает возможность получить стойкие по отношению к карбонизации активные композиции. Активные композиции являются подходящими для парового риформинга метана или газов, обладающих большим содержанием метана, при отношениях количества воды к количеству углерода (отношение количества пара к количеству углерода), находящихся в диапазоне от 10 до 3. Активные композиции, соответствующие настоящему изобретению, могут стабильно действовать, в частности, при отношениях количества воды к количеству углерода, равных менее 3, предпочтительно менее 2, еще более предпочтительно менее 1.

Способ, соответствующий настоящему изобретению, дает возможность получить стойкие по отношению к карбонизации активные композиции, который также допускают использование CO2 в дополнение к классическим вариантам применения, таким как паровой риформинг метана или газов, обладающих большим содержанием метана. Катализаторы, в частности, могут стабильно действовать при отношениях количества воды к количеству углерода, равных или меньших, чем 3, предпочтительно равных или меньших, чем 2, еще более предпочтительно равных или меньших, чем 1. Катализаторы могут стабильно действовать при отношениях количества пара к количеству углерода, равных менее 3, предпочтительно менее 2, еще более предпочтительно менее 1, где в случае CO2 количество введенного углерода рассчитывают в виде суммы углерода, содержащегося в метане и диоксиде углерода.

Использование катализаторов в паровом риформинге с использованием углеродсодержащего сырья, которое в случае обычных катализаторов также приводит к быстрой карбонизации, также входит в объем способа, соответствующего настоящему изобретению. Таким сырьем может быть, например: этанол, в частности, биоэтанол, производные нефти, такие как нафта или дизельное топливо, масла, полученные при таких технологиях, как пиролиз биогенных или ископаемых углеродсодержащих материалов, или отходящие газы, или масла, полученные при коксовании.

Способ, соответствующий настоящему изобретению, дает возможность получить синтез-газ, обладающий большим содержанием СО, причем синтез-газ, полученный этим способом, обладает отношением Н2/СО, равным менее 2,5, и в частности отношением Н2/СО, составляющим менее 1,5. Газовое сырье, использующееся в способе, соответствующем настоящему изобретению, содержит углеводороды, CO2 и воду. Предпочтение отдается использованию содержащего углеводород газового сырья, которое обладает большим содержанием СН4 в качестве углеводорода и CO2, и особое предпочтение отдается газовому сырью, в котором сумма содержаний метана и диоксида углерода превышает 80% в пересчете на весь газовый поток. Кроме CO2 и водорода, газовое сырье также может содержать такие компоненты, как СО и Н2.

Методика смешивания и полученная комбинация содержащих гидроталькит исходных веществ с расплавом соли металла в способе, соответствующем настоящему изобретению, является чрезвычайно эффективной по использованию и включению активных компонентов в каркасную структуру.

Если не ограничивать настоящее изобретение теоретическими соображениями, то на основании исследования структуры механизма образования представляется обоснованным следующее объяснение образования катализатора, соответствующего настоящему изобретению: соответствующая настоящему изобретению обработка содержащего гидроталькит исходного вещества содержащим нитрат никеля расплавом при температуре, меньшей или равной 500°С, приводит к наноструктурированию материала. Магний выщелачивается из углеродсодержащего материала предшественника слоистого типа. Из гидроталькита вместе с никелем образуется нанокристаллическая смешанная кристаллическая фаза NixMg(1-x)O, обладающая структурой периклаза-бунзенита. Кроме того, образуются фаза Mg шпинели и фазы оксида алюминия, которые являются частично аморфными и превращаются в кристаллические шпинели, в которых частицы являются нанокристаллическими только при относительно высоких температурах прокаливания.

Образуются катализаторы, которые при температурах до 1000°С содержат кристаллиты никеля, размер которых меньше 100 нм, предпочтительно меньше или равен 70 нм и особенно предпочтительно меньше или равен 40 нм, и обладают высокой стойкостью по отношению к спеканию и карбонизации. Наличие наноструктуры в материале особенно полезно для его каталитической способности. В частности, установлено, что материал, соответствующий настоящему изобретению, является лучшим катализатором по сравнению с предшествующим уровнем техники, и является особенно подходящим для риформинга газовых потоков, которые обладают большим содержанием диоксида углерода.

В предпочтительном варианте осуществления настоящего изобретения подложка катализатора содержит магниевую шпинель, которая находится в непосредственном контакте со смешанной фазой оксидов никеля и магния. В этом катализаторе или предшественнике катализатора, соответствующем настоящему изобретению, и содержащая никель фаза, и содержащая шпинель фаза обладают кристаллитами очень небольшого размера. В случае содержащей шпинель фазы средний размер кристаллитов составляет <00 нм, предпочтительно ≤70 нм, более предпочтительно ≤40 нм.

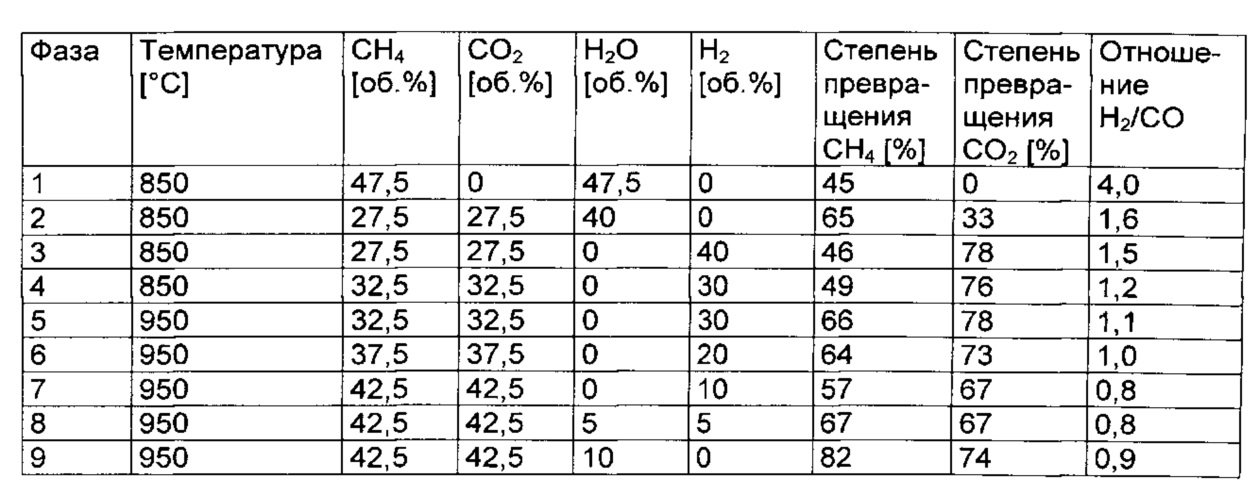

В другом предпочтительном варианте осуществления настоящего изобретения фазовый состав катализатора, соответствующего настоящему изобретению, характеризуется интенсивностью дифракционного отражения при 43,15°±0,15°2θ (2 тета) (d=2,09±0,01 Å), меньшей или равной интенсивности дифракционного отражения при 44,83±0,20°2θ (d=2,02±0,01 Å), где более предпочтительно, если интенсивность дифракционного отражения при 43,15°±0,15°2θ (2 тета) (d=2,09±0,01 Å) меньше интенсивности дифракционного отражения при 44,83±0,20°2θ (d=2,02±0,01 Å) и еще более предпочтительно, если отношение интенсивностей двух дифракционных отражений Ι(43,15°)/Ι(44,83°) находится в диапазоне от 0,3 до 1,0, предпочтительно от 0,5 до 0,99, еще более предпочтительно от 0,6 до 0,97 и особенно предпочтительно от 0,7 до 0,92. Иллюстративное представление рентгенограммы (5-80°2θ) катализатора, соответствующего настоящему изобретению, приведено на фиг. 2.

В материале катализатора или материале предшественника катализатора, соответствующем настоящему изобретению, не исключено наличие небольших количеств фазы Ni шпинели и, возможно, также NiO. Однако, если в материале предшественника, соответствующем настоящему изобретению, содержится фаза Ni шпинели, можно предположить, что при высоком давлении и высоких температурах применения катализаторов, соответствующих настоящему изобретению, она подвергнется превращению.

Способ, соответствующий настоящему изобретению, позволяет все активные металлы, которые содержатся в виде расплава соли металла при температуре, находящейся в диапазоне от 30°С до 250°С, и полученные катализаторы, которые обладают каталитической активностью в качестве катализатора риформинга, нанести на гидроталькит или на содержащее гидроталькит исходное вещество. В предпочтительном варианте осуществления в дополнение к содержащему гидроталькит исходному веществу к расплаву соли металла и/или в систему для синтеза можно добавить промоторы, другие оксиды подложки, порообразующие реагенты или связующие.

Для получения катализатора соответствующего настоящему изобретению, предпочтение отдается использованию солей металлов, которые не разлагаются при плавлении или для которых разложение сильно подавлено кинетически. Примерами таких солей металлов являются, в частности, нитраты, нитриты, галогениды, хлораты, броматы, йодаты, сульфаты, сульфиты. Особое предпочтение отдается нитратам, нитритам и расплавам солей, содержащим нитраты и нитриты. В объем настоящего изобретения входит добавление в расплавы конкретных добавок, например, мочевины, этилен гликоля.

Плавкие соли металлов в качестве катионных частиц могут содержать, например, Na, К, Са, Mg, Sr, Ва, Al, La, Y, Mo, W, Nb, Zr, Ti, Fe, Co, Ni, Cu, платиновый металл и/или Се. Возможными анионными частицами являются, в частности, азотсодержащие анионы, такие как нитраты и нитриты. Однако, в принципе, можно использовать другие анионы, такие как галогены, сульфаты и сульфиты и другие неорганические и органические анионы, известные специалистам в данной области техники. Соли металлов предпочтительно включают по меньшей мере один содержащий никель или содержащий кобальт компонент, предпочтительно гидрат нитрата никеля или гидрат нитрата кобальта, например, гексагидрат.

Термин содержащее гидроталькит исходное вещество при использовании в настоящем изобретении означает, что использующийся материал содержит в качестве значительного компонента по меньшей мере одно соединение типа гидроталькита и необязательно может содержать оксидную добавку и/или вторичные компоненты. Полное содержание соединения типа гидроталькита и оксидной добавки превышает 50% мас., предпочтительно превышает 70% мас. и особенно предпочтительно превышает 90% мас. В дополнение к соединениям типа гидроталькита и оксидным добавкам, содержащее гидроталькит исходное вещество также может содержать вторичные компоненты, которые включают, например, соли металлов, и предназначены, например, для увеличения концентрации металла от соответствующей трехвалентной соли металла до соответствующей двухвалентной. Такие вторичные соли металла содержатся в количествах, меньших или равных 10% мас., предпочтительно меньших или равных 5% мас.

Соединения типа гидроталькита представляют собой смешанные гидроксиды двухвалентных и трехвалентных металлов, которые состоят из поликатионов и обладают слоистой структурой. Соединения типа гидроталькита в литературе также называют анионными глинами, двойными слоистыми гидроксидами (=LDHs),соединениями Фейткнехта или двойными слоистыми структурами. Двухвалентными металлами, которые можно использовать, являются, например, металлы, выбранные из группы, включающей Mg, Zn, Cu, Ni, Со, Μn, Са и Fe и трехвалентными металлами, которые можно использовать, являются, например, металлы, выбранные из группы, включающей Al, Fe, Со, Mn, La, Се и Cr.

В предпочтительном варианте осуществления соединением типа гидроталькита является гидроталькит. Гидроталькиты, применяемые в способе, соответствующем настоящему изобретению, предпочтительно включают магний в качестве двухвалентного металла и алюминий в качестве трехвалентного металла. Металлы, содержащиеся в используемых гидроталькитах, предпочтительно включают преимущественно магний и алюминий.

Оксидная добавка также может представлять собой смесь, предпочтительно смесь, включающая содержащие алюминий соединения. Примерами таких содержащих алюминий оксидных добавок являются, в частности, гиббсит, бомит и псевдобомит. Типичное содержание таких оксидов, гидроксидов или гидратов оксидов алюминия может находиться в диапазоне от 30 до 95% мас. в пересчете на оксид алюминия (т.е. Al2O3). Это соответствует молярному содержанию алюминия в пересчете на полное содержание металла, составляющему от 26 до 84% мол. Особое предпочтение отдается диапазону от 50 до 80% мас. в пересчете на оксид алюминия. Это соответствует молярному содержанию алюминия в пересчете на полное содержание металла, составляющему от 44 до 70% мол. Особое предпочтение отдается диапазону от 60 до 75% мас. в пересчете на оксид алюминия. Это соответствует молярному содержанию алюминия в пересчете на полное содержание металла, составляющему от 53 до 66% мол.

Соединения типа гидроталькита и оксидные добавки также очень хорошо смешиваются.

Такое смешивание можно провести, например, путем механического смешивания соединения типа гидроталькита и содержащих гидроксид алюминия порошков. Например, смешивание порошков можно провести в подходящих промышленных аппаратах, таких как смесители, такие процедуры смешивания известны специалистам в данной области техники. Другой возможностью является смешивание порошка типа гидроталькита и содержащего гидроксид алюминия порошка в подходящих диспергирующих средах. В качестве диспергирующих сред можно использовать, например, воду, спирты, такие как метанол, этанол, пропанол, бутанол, этиленгликоль и/или бутандиол, и кетоны, такие как ацетон или метилэтилкетон. Диспергирующие среды также могут содержаться в виде смесей и включать поверхностно-активные вещества. Примерами таких поверхностно-активных веществ являются, в частности, полиэтиленгликоли, мерзоляты (вторичные алкилсульфонаты), карбоксилаты, длинноцепочечный аммониевые соединения, такие как цетилтриметиламмоний бромид.

Другим возможным путем тщательного смешивания является прямой синтез смеси соединения типа гидроталькита и содержащего гидроксид алюминия соединения по реакциям осаждения. Такие реакции можно провести, в частности, как это описано в немецкой патентной заявке DE 19503522 А1, путем гидролиза чувствительных к воде предшественников, что позволяет получить много возможных композиций. Другие альтернативные методики получения смесей содержащих гидроталькит и гидроксид алюминия соединений можно провести на основе реакций осаждения из водных сред. Например, содержащие карбонат осадки или содержащие диоксид углерода газовые смеси можно ввести в реакцию под давлением с растворами подходящих предшественников солей металлов или гидроксидов металлов.

Примерами содержащих гидроталькит исходных веществ, применимых для задач настоящего изобретения, являются продукты фирмы Sasol, которые продаются под торговым названием Pural MG (от Pural MG5 до Pural MG70, которые имеются в продаже, где Pural MG70 представляет собой Mg-AI гидроталькит без добавления гидроксида алюминия). В объем настоящего изобретения также входит тщательное смешивание содержащих магний и алюминий гидроталькитов с другими карбонатами, гидроксидами или гидроксикарбонатами.

В способе, соответствующем настоящему изобретению, предпочтение отдается использованию гидроталькитов или соединений типа гидроталькита, обладающих особенно высокой чистотой. Способ получения этих соединений типа гидроталькита, который особенно предпочтительно используют в способе, соответствующем настоящему изобретению, раскрыли J.P. van Berge et al. в немецкой патентной заявке DE 19503522 А1.

В соответствии с заявкой DE 19503522 А1 гидроталькиты или соединения типа гидроталькита получают гидролизом алкоксидов металлов с помощью воды с последующей сушкой продуктов гидролиза, полученных в виде осадка. Алкоксиды металлов получают по реакции по реакции одноатомных, двухатомных и/или трехатомных спиртов с одним или большим количеством двухвалентных металлов и/или с одним или большим количеством трехвалентных металлов. Вода, использующаяся для гидролиза, предпочтительно содержит растворимые в воде анионы, выбранные из группы, включающей гидроксидные анионы, органические анионы, в частности алкоксиды, сульфаты алкиловых простых эфиров, сульфаты ариловых простых эфиров и сульфаты простых эфиров гликоля, и неорганические анионы, в частности карбонат, гидрокарбонат, хлорид, нитрат, сульфат и/или полиоксиметалатные анионы. В качестве противоиона предпочтительно используют аммоний.

В качестве содержащих гидроталькит материалов, которые являются особенно подходящими в качестве исходных веществ для получения катализатора и получены гидролизом алкоксидов металлов, можно отметить материалы, которые можно приобрести у фирмы Sasol под торговыми названиями Pural MG5, Pural MG20, Pural MG30, Pural MG50 и Pural MG70. Согласно информации, предоставленной изготовителем, численное значение в названии продукта означает массовое содержание MgO в процентах. Для доведения до 100% к MgO добавляли соответствующее количество Αl2Ο3. Следует отметить, что данные на чертежах указаны в пересчете на оксиды, хотя образцы также содержат гидроксигруппы и воду. Также можно приобрести материалы, которые обладают другими соотношениями MgO: Al2O3. Продукты или материалы, которые обладают низким содержанием магния, могут включать не только гидроталькит, содержащий магний-алюминий, но и включать некоторое количество тонкоизмельченного гидроксида или оксида-гидроксида алюминия.

Особенно предпочтительное содержащее гидроталькит исходное вещество, а именно, Pural MG30, представляет собой, например, смесь гидроталькита (т.е. компонента, обладающего составом Mg6Al2(ОН)18*4H2O или Mg6Al2(ОН)16СО3*4H2O) и бомита, причем смесь обладает суммарным отношением Al2O3/MgO, близким к 70:30% мас. Это число в торговом названии продукта относится к материалу кальциту и означает, что в этом особенно предпочтительном примере исходное вещество обладает содержанием бомита, равным примерно 55% мас.

Вместо гидроталькита, который является особенно предпочтительным в качестве компонента исходного вещества в способе получения, соответствующем настоящему изобретению, в качестве исходных веществ также можно использовать гидроксиды или гидроксикарбонаты других металлов. Особое предпочтение отдается тем, которые можно получить по такой же методике синтеза, как и гидроталькиты и соединения типа гидроталькита.

Для задач настоящего изобретения также важно, чтобы содержащее гидроталькит исходное вещество обладало предпочтительным отношением Al/Mg. При описании состава содержащего гидроталькит исходного вещества на основе содержащихся в нем оксидов (в прокаленной форме), предпочтительное массовое отношение оксид алюминия/оксид магния (т.е. отношение Al2O3/MgO) находится в диапазоне от 0,5 до 20, и массовое отношение оксид алюминия/оксид магния, равное от 1 до 10, является более предпочтительным.

Предпочтительное молярное отношение Al/Mg находится в диапазоне от 1,5 до 2,5 и молярное отношение Al/Mg, равное от 1,7 до 2,3, является более предпочтительным. Предпочтительное содержащее гидроталькит исходное вещество предпочтительно должно обладать способностью с помощью высокотемпературного прокаливания при температурах выше 500°С в значительной степени или практически полностью превращаться в материал, обладающий структурой шпинели или структурой, родственной структуре шпинели или в фазовые смеси таких структур.

Другой важной особенностью настоящего изобретения является очень тщательное смешивание содержащего гидроталькит исходного вещества с плавкой солью металла, что обеспечивает плотное соприкосновение соединений никеля и компонентом предшественника подложки и приводит к неожиданно высокой стабилизации соединений никеля. После прокаливания, как отмечено выше, это дает смешанную оксидную фазу, обладающую составом NixMg(1-x)O, где x=0,3-0,7, предпочтительно 0,4-0,6. (Диапазон молярных содержаний x=0,3-0,7 соответствует содержанию NiO, равному примерно 44-81% мас. и в случае x=0,4-0,6 содержание NiO равно примерно 55-73,5% мас.) Кроме того, после прокаливания с помощью рентгенографического (РГГ) анализа можно обнаружить некоторое количество Ni шпинели.

Данные РГГ показывают, что в смешанной оксидной фазе NixMg(1-x)O происходит уменьшение содержания соединений Mg. Соединения Mg заменяют соединения Ni в Ni шпинели. Возможным объяснением, которое не ограничивает настоящее изобретение, может быть то, что алюминий продолжает содержаться в виде гидрата оксида алюминия даже при высокой температуре. В восстановительных условиях при высокой температуре может происходить удаление металлического никеля из смешанной оксидной фазы NixMg(1-x)O и затем высвобождающийся магний вступает в реакцию с гидратом оксида алюминия с образованием магний-алюминиевой шпинели.

Что касается молярного отношения соединений металлов в содержащем гидроталькит исходном веществе MHT и соединений металлов в расплаве соли MS, можно утверждать, что молярное отношение металлов MHT/MS всегда больше 1. Молярное отношение MHT/MS предпочтительно находится в диапазоне от 15 до 1,5 и более предпочтительно в диапазоне от 10 до 3. Использование предпочтительного отношения важно для обеспечения условий для хорошего смешивания компонентов и равномерного нанесения на гидроталькит и тем самым обеспечения наноструктурирования, в частности, хорошего диспергирования и тонкого измельчения никеля и тонкого измельчения Mg шпинели для материала, соответствующего настоящему изобретению.

В предпочтительном варианте осуществления измельченное содержащее гидроталькит вещество нагревают до контактирования с плавкой солью металла и вводят в контакт с солью металла, обладающей температурой, находящейся в диапазоне от 30 до 250°С, предпочтительно в диапазоне от 50°С до 140°С.

Температура, необходимая для плавления соли металла, в каждом случае зависит от характеристик использующейся соли металла или смеси солей металлов. Соли металлов, которые являются особенно подходящими для способа, соответствующего настоящему изобретению, обладают температурой плавления, находящейся в диапазоне от 30 до 250°С.

В одном из предпочтительных вариантов осуществления способа, соответствующего настоящему изобретению, содержащее гидроталькит исходное вещество вводят в контакт с расплавом соли металла. Для подавления затвердевания расплава соли металла во время контактирования и смешивания с гидроталькитом целесообразно предварительно подогреть соли металлов до температуры, которая по меньшей мере на 10°С выше, предпочтительно 20°С выше температуры плавления солей или смеси солей, использующейся в каждом случае.

При выборе параметров способа контактирования порошка с расплавом следует учитывать, что кристаллизационная вода гидроталькита и расплава соли металла подвергается испарению. Это испарение зависит от температуры, газового обмена, газовой атмосферы и продолжительности способа. Полное испарение кристаллизационной воды может быть нежелательным, поскольку до гомогенизации смеси может произойти разложение соли или гидроталькита. Затвердевание части расплава, которая еще не была тщательно смешана с содержащим гидроталькит веществом, неблагоприятно влияет на равномерность распределения соединений металлов в содержащем гидроталькит твердом исходном веществе.

Продолжительность контактирования должна быть очень малой, т.е. предпочтительно меньшей или равной 30 мин. Газовая атмосфера предпочтительно должна содержать некоторое количество воды для подавления разложения солей металлов или содержащего гидроталькит исходного вещества при смешивании. Содержание паров воды в этом случае может, например, находиться в диапазоне от 0 до 10% об.

Для предупреждения неконтролируемого затвердевания расплава соли предпочтительно до приведения в контакт с расплавом соли нагревать содержащее гидроталькит исходное вещество до температуры, которая примерно соответствует температуре расплава соли.

I. Введение в контактирование и смешивание гидроталькита с солью металла

Сначала следует отметить, что на стадию способа, включающую контактирование содержащего гидроталькит исходного вещества с металла не налагаются какие-либо ограничения. Однако целый ряд вариантов осуществления контактирования, которые являются благоприятными, указан ниже.

Например, содержащее гидроталькит исходное вещество можно сначала объединить и смешать с измельченной солью металла при температуре ниже температуры плавления соли до того, как последняя расплавится. Вещества сначала объединяют в холодном состоянии. Объединение и смешивание можно провести в несколько стадий или в одну стадию.

В другом предпочтительном варианте осуществления способа, соответствующего настоящему изобретению, измельченное содержащее гидроталькит исходное вещество помещают в сосуд и к нему добавляют расплав соли металла при перемешивании твердого вещества. Расплав можно добавить к гидроталькиту небольшими порциями в несколько стадий или в одну стадию.

В еще одном варианте осуществления, который также является предпочтительным, на содержащее гидроталькит исходное вещество сначала наносят соль металла до ее плавления. В этом случае, например, можно сначала суспендировать содержащее гидроталькит исходное вещество в воде и объединить его с раствором соли металла. Смесь содержащего гидроталькит исходного вещества и раствора соли металла образует суспензию, которую можно, например, высушить с помощью распылительной сушки.

Для обеспечения тщательного смешивания плавкой соли металла и содержащего гидроталькит исходного вещества компоненты, которые введены в контакт друг с другом, необходимо смешать и гомогенизировать с помощью механических перемешивающих средств. В качестве смесителей можно использовать, например, механические смесители, барабаны, месильные машины и т.п. Подходящие промышленные средства перемешивания должны быть известны специалисту в данной области техники. Продолжительность стадии смешивания предпочтительно составляет ≥2 мин, более предпочтительно>10 мин и еще более предпочтительно ≥30 мин.

Смешивание на стадии (ii) и термическую обработку на стадии (iii) предпочтительно проводить одновременно. Смешиваемый материал во время смешивания предпочтительно нагревают для предупреждения затвердевания или кристаллизации расплава соли.

II. Другие стадии способа получения катализатора

(а) Гомогенизированную смесь солей металлов и гидроталькита подвергают низкотемпературному прокаливанию. Низкотемпературное прокаливание проводят путем термической обработки гомогенизированной смеси при температуре, находящейся в диапазоне от 100°С до 500°С, в течение времени, находящегося в диапазоне от 0,1 ч до 24 ч. Материал предпочтительно нагревают при регулируемой скорости нагревания. Скорость нагревания предпочтительно равна менее 20°С/мин, предпочтительно менее 10°С/мин и более предпочтительно менее 5°С/мин.

Материал, полученный после низкотемпературного прокаливания может представлять собой тонкоизмельченный порошок или крупнозернистый измельченный рыхлый материал. Для возможности использования материала в виде рыхлого измельченного катализатора необходима процедура формования. В качестве стадии можно использовать, например, измельчение или размол. Дополнительная обработка очень крупнозернистого измельченного рыхлого материала может нежелательным образом повлиять на материал при последующем высокотемпературном прокаливании.

(b) Материал, который был прокален при низкой температуре, предпочтительно подвергают процедуре формования с получением формованного материала. Процедура формования может включать одну или большее количество следующих стадий:

b.i) уплотнение, b.ii) измельчение, b.iii) просеивание и/или b’) таблетирование.

В другом варианте осуществления способа процедурой формования является процедура экструзии. Пропитанную расплавом композицию катализатора, например, обрабатывают с помощью экструдера с дополнительными добавками с получением необходимых формованных изделий. Если используют процедуру формования с помощью экструзии, предпочтительно не проводить стадию низкотемпературного прокаливания (iv) способа. Способ можно провести с прокаливанием, проводимым только после экструзии в виде стадии высокотемпературного прокаливания. Обычно низкотемпературное прокаливание проводят до экструзии.

(c) Формованный материал всегда необходимо подвергать процедуре высокотемпературного прокаливания. Целевая температура для высокотемпературного прокаливания больше или равна 500°С, предпочтительно находится в диапазоне от 500 до 1000°С, более предпочтительно в диапазоне от 700 до 1000°С. Продолжительность высокотемпературного прокаливания, т.е. нагревания образца при целевой температуре, находится в диапазоне от 0,1 до 24 ч.

(d) Высокотемпературное прокаливание можно провести в кислородсодержащей атмосфере, предпочтительно на воздухе. Нагревание образца до заданной температуры предпочтительно проводят при регулируемой скорости нагревания, предпочтительно при скорости нагревания, равной менее 207 мин и более предпочтительно менее 10°С/мин.

При получении катализатора, соответствующего настоящему изобретению, может быть предпочтительным одновременное проведение по меньшей мере отдельных стадий способа получения. Например, особое предпочтение отдается проведению низкотемпературного прокаливания во вращающейся трубчатой печи непрерывного действия.

В одном варианте осуществления, который является особенно предпочтительным, настоящее изобретение относится к катализатору и способу катализа гетерогенных реакций, предпочтительно реакции метана, диоксид углерода и воды с получением синтез-газа, которая включает по меньшей мере три фазы: смешанный оксид никеля и магния, магниевую шпинель и оксид-гидроксид алюминия и в которой смешанный оксид никеля и магния обладает средним размером кристаллитов ≤100 нм, предпочтительно ≤70 нм, более предпочтительно<40 нм, и фаза магниевой шпинели обладает средним размером кристаллитов ≤100 нм, предпочтительно ≤70 нм, более предпочтительно<40 нм, содержание никеля находится в диапазоне 7-28% мол., содержание магния находится в диапазоне 8-26% мол., содержание алюминия находится в диапазоне 50-70% мол. и площадь поверхности БЭТ (определенная по изотерме Брунауэра - Эметта - Теллера) находится в диапазоне 10-200 м2/г.

Особое предпочтение также отдается варианту осуществления катализатора, соответствующего настоящему изобретению, который обладает содержанием никеля, находящимся в диапазоне 6-30% мол., и содержанием магния, находящимся в диапазоне 8-38% мол., предпочтительно в диапазоне от 23-35% мол. Содержание алюминия предпочтительно находится в диапазоне 50-70% мол.

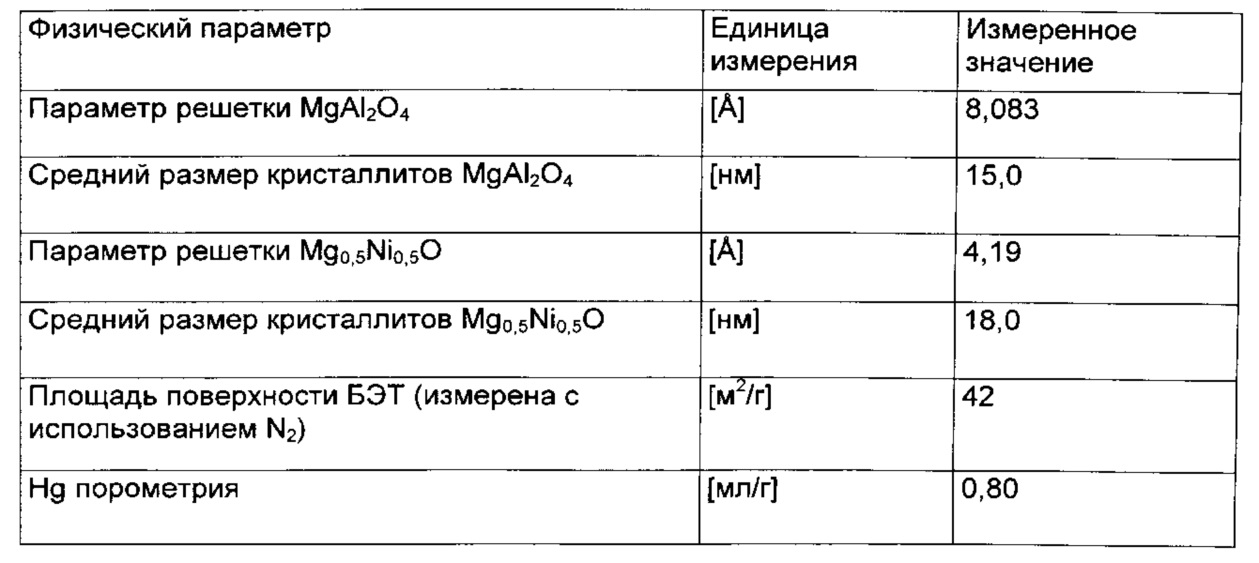

Следует подчеркнуть, что получают обладающие особенно хорошими рабочими характеристиками катализаторы и таким образом, обеспечиваются особенно предпочтительные варианты осуществления настоящего изобретения, в которых физико-химические характеристики катализаторов обладают определенными значениями.

В предпочтительном варианте осуществления физико-химические характеристики катализатора, соответствующего настоящему изобретению, выбраны из группы, включающей фазовый состав по данным РГГ, площадь поверхности БЭТ, пористую структуру, средний диаметр пор и/или плотность после уплотнения, обладают предпочтительными значениями.

Фазовый состав особенно предпочтительного катализатора отличается интенсивностью дифракционного отражения при 43,15°±0,15°2θ (2 тета) (d=2,09±0,01 Å), которая меньше или равна интенсивности дифракционного отражения при 44,83±0,20°2θ (d=2,02±0,01 Å), где более предпочтительно, если интенсивность дифракционного отражения при 43,15°±0,15°2θ (2 тета) (d=2,09±0,01 Å) меньше интенсивности дифракционного отражения при 44,83±0,20°2θ (d=2,02±0,01 θ) и отношение интенсивностей двух дифракционных отражений Ι(43,15°)/Ι(44,83°) еще более предпочтительно равно от 0,3 до 1,0, предпочтительно от 0,5 до 0,99, более предпочтительно от 0,6 до 0,97 и особенно предпочтительно 0,7 до 0,92. Рентгенограмма (5-80°2θ) катализатора, соответствующего настоящему изобретению, обладающего молярным отношением Ni/Mg/Al, составляющим 14/29/57, в качестве примера приведена на фиг. 2.

Особенно предпочтительный вариант осуществления катализатора обладает площадью поверхности БЭТ, находящейся в диапазоне от 10 до 200 м2/г, предпочтительно от 15 до 150 м2/г, более предпочтительно от 20 до 100 м2/г, еще более предпочтительно от 30 до 80 м2/г, еще более предпочтительно от 30 до 78 м2/г и в особенности от 30 до 76 м2/г. Определение удельной площади поверхности по методике БЭТ проводили в соответствии со стандартом DIN 66131.

Кроме того, предпочтение отдается катализатору, соответствующему настоящему изобретению, обладающему по меньшей мере бимодальной структурой пор, предпочтительно тримодальной структурой пор. Пористую структуру катализатора (фракция 0,5-1,0 мм измельченного материала) исследовали с помощью ртутной порометрии в соответствии со стандартом DIN 66133. В этом случае по меньшей мере бимодальная структура пор включает мезопоры (обладающие диаметром пор, находящимся в диапазоне 4-40 нм) и макропоры (обладающие диаметром пор, находящимся в диапазоне 30-120 нм). Кроме того, в другом предпочтительном варианте осуществления катализатор также может содержать макропоры, диаметр пор которых, например, находится в диапазоне от 100 до 2000 нм. В предпочтительном варианте осуществления катализатора средний диаметр пор (средний размер пор) превышает 15 нм, более предпочтительно превышает 18 нм и в особенности превышает 20 нм.

Кроме того, предпочтительный вариант осуществления катализатора также обладает характеристической плотностью после уплотнения, которая предпочтительно составляет <1500 г/л, более предпочтительно <1350 г/л и еще более предпочтительно ≤1100 г/л. Определение характеристической плотности после уплотнения проводили с помощью уплотняющего волюметра STAV 2003, выпускающегося фирмой JEL. Для измерений использовали фракцию 0,5-1,0 мм измельченного материала катализатора.

На другой стадии способа прокаленный катализатор помещают в атмосферу восстановительного газа, в которой его нагревают для удаления по меньшей мере части соединений металлов, предпочтительно никеля. Эту термическую обработку в атмосфере восстановительного газа предпочтительно проводят в том же реакторе, в котором проводят каталитическую реакцию.

Также было, в частности, установлено, что в соответствующем настоящему изобретению способе получения синтез-газа катализаторы, соответствующие настоящему изобретению, также можно использовать без предварительной восстановительной обработки. Этот результат примечателен тем, что при запуске способа можно исключить стадию обработки с использованием водорода, вследствие чего можно улучшить экономичность способа. Можно допустить, что основная часть содержащегося никеля или активных металлов находится в форме оксидов.

III. Способ риформинга метана в присутствии СО2

Обычно риформинг метана проводят непрерывным способом в котором катализатор помещен в трубчатый реактор. В этом контексте стадию восстановления предпочтительно проводить в том же трубчатом реакторе, в котором катализатор используют для проведения риформинга.

Риформинг проводят при температуре, находящейся в диапазоне от 500°С до 1100°С, и давлениях, равных от 2 до 70 бар. При проведении способа давления предпочтительно находится в диапазоне от 5 до 70 бар, более предпочтительно в диапазоне от 10 до 40 бар и еще более предпочтительно в диапазоне от 20 до 40 бар. В предпочтительном варианте осуществления способа риформинга катализатор подвергают кондиционированию. Кондиционирование является определенной процедурой запуска, с помощью которой катализатор предварительно активируют. Материал катализатора образует наноструктуру, с помощью которой можно подавить или исключить спекание активного металла и осаждение углеродистого материала на катализаторе.

Важным объектом настоящего изобретения также является способ высокого давления (р≥20 бар) для реакции газового сырья, которое обладает очень большим содержанием CO2 и одновременно обладает небольшим содержанием паров воды. Также следует подчеркнуть, что удивительно неожиданно оказалось, что такой режим работы возможен и не приводит к образованию углеродистых отложений на катализаторе. Небольшие количества паров воды очень значительно улучшают экономичность способа, что является особенно неожиданным для содержащих никель катализаторов. Кроме того, в результате образуется поток продукта, который обладает благоприятным стехиометрическим составом, т.е. отношением количества молей водорода к количеству молей СО, Н2/СО, <2,0, что можно обеспечить только с помощью автотермического риформинга и частичного окисления.

Во время кондиционирования катализатор, соответствующий настоящему изобретению, сначала обрабатывают содержащим метан газовым потоком, который обладает большим содержанием паров воды и/или водорода. В этом случае катализатор нагревают при температуре, равной 700°С.

На следующей стадии CO2 добавляют к потоку газового сырья и затем добавляют водород и одновременно введение паров воды сначала уменьшают, а затем прекращают.

Поток текучей загрузки содержит соединения, которые необходимы для желательного способа, а именно, СН4, CO2 и Н2 и также H2O.

Температуру катализатора можно увеличить от температуры кондиционирования до температуры способа. Температура способа предпочтительно находится в диапазоне от 700°С до 1100°С. Верхнее предельное значение температуры способа ограничивается термостойкостью стальных реакторов, применяющихся для осуществления способа. Верхнее предельное значение температуры способа предпочтительно находится в диапазоне от 950°С до 980°С.

Предпочтительная композиция текучей загрузки для предварительной активации содержит от 30% до 45% метана и CO2 и также от 5 до 40% Н2 и 5-15% H2O. Кроме того, текучая загрузка также может содержать другие компоненты, например, аргон, который выступает в качестве внутреннего стандарта.

В особенно предпочтительном варианте осуществления способа, соответствующего настоящему изобретению, композиция текучей загрузки для предварительной активации катализатора содержит от 25% до 50% метана и/или CO2 и от 5 до 50% H2O и/или 5-40% Н2. Кроме того, текучая загрузка также может содержать другие компоненты, например, аргон, который выступает в качестве внутреннего стандарта.

Катализатор, соответствующий настоящему изобретению, обладает высокой эффективностью при реакции СН4 и CO2. Получают поток продукта, который обладает благоприятным стехиометрическим составом, т.е. отношением количества молей водорода к количеству молей СО. Считается подходящим отношение Н2/СО, равное менее 2, особенно предпочтительно менее 1,5, более предпочтительно менее 1,2.

В предпочтительном режиме работы способа риформинга, соответствующего настоящему изобретению, молярное отношение CO2/СН4 находится в диапазоне от 0 до 1,5, предпочтительно в диапазоне от 0,3 до 1,4, более предпочтительно от 0,5 до 1,3 и более предпочтительно от 0,7 до 1,2.

Кроме того, предпочтение также отдается режиму работы способа риформинга, соответствующего настоящему изобретению, в котором молярное отношение H2O/СН4 равно ≤2,0, более предпочтительно ≤1,5, еще более предпочтительно ≤1,0, еще более предпочтительно ≤0,9. В принципе, не полностью исключено выполнение способа, соответствующего настоящему изобретению, в режиме работы, в котором количество паров воды дополнительно уменьшено или добавление паров воды можно полностью отменить.

Преимуществом способа, соответствующего настоящему изобретению, которое также можно отметить, является то, что катализатор, который получен способом, соответствующим настоящему изобретению, обладает более значительным сроком службы, чем катализаторы, известные в предшествующем уровне техники. Более значительный срок службы позволяет уменьшить количество циклов замены катализатора риформинга в способе и улучшить экономичность.

Другим преимуществом способа, соответствующего настоящему изобретению, которое также можно отметить, является то, что катализатор, который получен способом, соответствующим настоящему изобретению, может работать при значительно более высоком давлении в реакторе, чем катализаторы риформинга, известные в предшествующем уровне техники.

Способ, соответствующий настоящему изобретению, дает возможность получить синтез-газ, который сам находится под более высоким давлением. Таким образом, способ применим для получения синтез-газа, который находится под высоким давлением и используется в последующей технологии высокого давления. По сравнению со способами предшествующего уровня техники в данном случае можно исключить стадию компрессии.

Способ получения синтез-газа, соответствующий настоящему изобретению, работает при ЧОСГ (часовая объемная скорость газа), находящейся в диапазоне от 500 до 50000 ч-1, предпочтительно в диапазоне от 1000 до 15000 ч-1 и еще более предпочтительно в диапазоне от 1000 до 5000 ч-1.

В другом объекте настоящего изобретения с помощью способа, соответствующего настоящему изобретению, с использованием катализатора, соответствующего настоящему изобретению, можно обеспечить режим работы, при котором каталитический способ высокого давления работает при степени превращения метана, близкой к термодинамическому равновесию, и степень превращения метана предпочтительно равна не менее 50% от степени превращения метана при термодинамическом равновесии, более предпочтительно не менее 85% от степени превращения метана при термодинамическом равновесии и еще более предпочтительно 90% от степени превращения метана при термодинамическом равновесии.

Примеры

Способ получения

Способ получения катализатора, соответствующий настоящему изобретению, ниже иллюстрируется с помощью примера Е1. 261,7 г измельченного гексагидрата нитрата никеля (Ni(NO3)2*6H2O, выпускается фирмой Merck) помещали в стеклянный стакан и расплавляли при температуре, равной примерно 100°С, путем нагревания на плитке. Затем в стеклянный стакан, в котором находится расплав нитрата, вводили 400 г предварительно нагретого порошкообразного гидроталькита и во время введения гидроталькита расплав нитрата на горячей плитке перемешивали механическим смесителем. Привод смесителя располагали над стеклянным стаканом. В качестве гидроталькита использовали Pural MG30, выпускаемый фирмой Sasol. Перед введением гидроталькита его нагревали в течение 30 мин при 130°С в конвекционной печи. Введение гидроталькита в расплав проводили порциями всего в течение 10 мин. Стеклянный стакан, содержащий смесь гидроталькит и расплава соли, нагревали при 130°С в печи в течение 30 мин и затем перемешивали в течение примерно 5 мин с помощью смесителя и в течение еще 2 мин с помощью смесителя Ultra-Turrax.

Полученную смесь нитрата и гидроталькит охлаждали и разделяли на две части примерно по 330 г и затем подвергали низкотемпературному прокаливанию во вращающейся печи с нагревательной лампой. Для этого образцы помещали в колбу из плавленого кварца, которую закрепляли во вращающейся печи с нагревательной лампой и вращали со скоростью 12 об/мин, пропуская через нее поток воздуха со скоростью 1 л/мин. Колбу из плавленого кварца, в которой находилась смесь образца, последовательно нагревали в три стадии при температурах, равных 120°С, 180°С и 280°С, до целевой температуры, равной 425°С. Времена пребывания образца на всех отдельных стадиях нагревания и при целевой температуре составляло 2 ч. Использовали скорость нагревания, равную 2°С/мин.

Полученный продукт низкотемпературного прокаливания смешивали с (5% мас.) смазывающего вещества и прессовали с образованием пеллет с помощью механического штамповочного пресса (ХР1, выпускается фирмой Korsch) при давлении прессования, находящемся в диапазоне от 30 до 35 кН.

В качестве смазывающего вещества можно использовать, например, графит, стеариновую кислоту или стеарат магния. Полученные пеллеты обладали диаметром, равным 13 мм, и толщиной, равной примерно 4-5 мм. Пеллеты предварительно измельчали с помощью вращающейся мельницы с ситами со скоростью, равной 70 об/мин и продавливали через сито. Затем предварительно измельченный материал просеивали для отделения целевой фракции, обладающей частицами размером от 500 до 1000 мкм. Просеивание проводили с помощью машины для просеивания, выпускающейся фирмой Retsch (Model AS 200) с использованием частоты встряхивания, равной 60 Гц.

Материал, полученный после просеивания, подвергали высокотемпературному прокаливанию при 950°С. Для этого образец материала нагревали в муфельной печи до 950°С со скоростью нагревания, равной 5°С/мин, и одновременно через печь в течение 4 ч пропускали поток воздуха (со скоростью 6 л/мин), нагретый до 950°С, и затем охлаждали до комнатной температуры.

В примерах Е2 и Е3 катализаторы получали так же, как в примере Е1, и Pural MG5 использовали в качестве содержащего гидроталькит исходного вещества в случае примера Е2 и Pural MG20 использовали в случае примера 3. Составы композиций катализаторов были, например, следующими - Е1: Ni14Mg29Al57, в примере Е2: Ni24,0Mg9,4Al66,7 и в примере Е3: Ni8,1Mg25,2Al66,7. Площади поверхности БЭТ катализаторов равнялись в примере Е2: 47 м2/г и в примере Е3: 77 м2/г.

Сравнительный пример 1

В качестве сравнительного примера 1 получали осажденный катализатор. Для этого в стеклянный реактор, снабженный перемешивающим устройством и электродом для измерения рН, сначала вводили 0,9 л деионизированной воды и нагревали при 70°С. Затем в стеклянный реактор вводили 2,94 л раствора соли металла с постоянной скоростью, равной 33 мл/мин и 2 Μ раствор карбоната натрия. (Раствор соли металла получали объединением растворов нитрата никеля, нитрата магния и нитрата алюминия. Соответствующие исходные растворы обладали концентрацией, равной 1 моль/л, и использовали 0,394 л раствора никеля, 0,861 л раствора магния и 1,684 л раствора алюминия. Это соответствовало молярному отношению Ni:Mg:Al, составляющему 13,4:29,3:57,3.)

Одновременно с введением в стеклянный реактор раствора соли металла и раствора карбоната смесь, находящуюся в стеклянном реакторе, перемешивали с помощью смесителя. За количеством добавленного раствора карбоната следили с помощью рН и выбирали скорость подачи, при которой значение рН можно было поддерживать равным около 8,5. После завершения осаждения и полного введения раствора соли металла в стеклянный реактор смесь перемешивали в течение еще 60 мин для состаривания осадившегося продукта. Во время состаривания смесь, находящуюся в стеклянном реакторе, нагревали при 70°С и одновременно в реактор подавали воздух.

После завершения состаривания осадок отфильтровывали через фильтр с черной полосой в фарфоровом фильтре для отсасывания и промывали деионизированной водой. При проведении процедуры промывки следили за содержанием нитрата в промывочных растворах и промывку прекращали, когда содержание нитрата становилось равным менее 10 част./млн. Промытый осадок на фильтре диспергировали в 5 л воды с помощью аппарата Ultra-Turrax и затем подвергали распылительной сушке. Распылительную сушку проводили с помощью аппарата Mobile Minor для распылительной сушки, выпускающегося фирмой Niro, с использованием двух жидкостных сопел и температура, использовавшаяся в верхней части устройства для сушки, равнялась 350°С и температура отходящего газа равнялась 115°С. Суспензия, которую подвергали распылительной сушке, обладала содержанием твердых веществ, равным примерно 5% мас.

Подвергнутый распылительной сушке порошок вводили в колбу из плавленого кварца и затем предварительно прокаливали во вращающейся печи с нагревательной лампой. Во время предварительного прокаливания колбу из плавленого кварца вращали со скоростью, равной 12 об/мин. Через внутреннюю часть колбы из плавленого кварца пропускали воздух при скорости потока, равной 1 л/мин.

Начиная с комнатной температуры колбу из плавленого кварца вместе с находящимся в ней образцом нагревали со скоростью, равной 2°С/мин, до 425°С и при этой температуре нагревали в течение 2 ч, причем процедуру нагревания останавливали при 120°С, 180°С и 280°С в каждом случае на 2 ч.

Для формования предварительно прокаленный порошкообразный образец обрабатывали при отсутствии смазывающих веществ с помощью вальцового уплотнителя типа RC100×30. Уплотнение проводили за 5 циклов при использовании давления прессования, равного 250 бар, и уплотнитель был снабжен ребристыми вальцами. На последнем из 5 циклов уплотнения для предварительной классификации использовали просеивающую вставку с размером отверстий, равным 1,6 мм, размещенную под вращающейся мельницей с ситами. Образец, полученный после предварительной классификации продавливали через сито с размером отверстий, равным 1 мм, и затем с помощью просеивающей машины отделяли фракцию частиц размером, равным 0,5-1 мм, в качестве целевой фракции. Разделение проводили путем просеивания в течение 20 мин при частоте 70 Гц.

Исследование катализатора

Для определения эффективности отдельных катализаторов в риформинге их (т.е. катализаторы примеров 1-3 и сравнительного примера СЕ1) использовали в лабораторном каталитическом аппарате при условиях способа проведения реакций риформинга, которые также важны для промышленных способов. Трубчатые реакторы, использующиеся для исследования, обладали объемом, равным примерно 30 мл. Количество катализатора, использующегося для отдельных исследований, равнялось 20 г (или 20 мл в изотермической зоне).

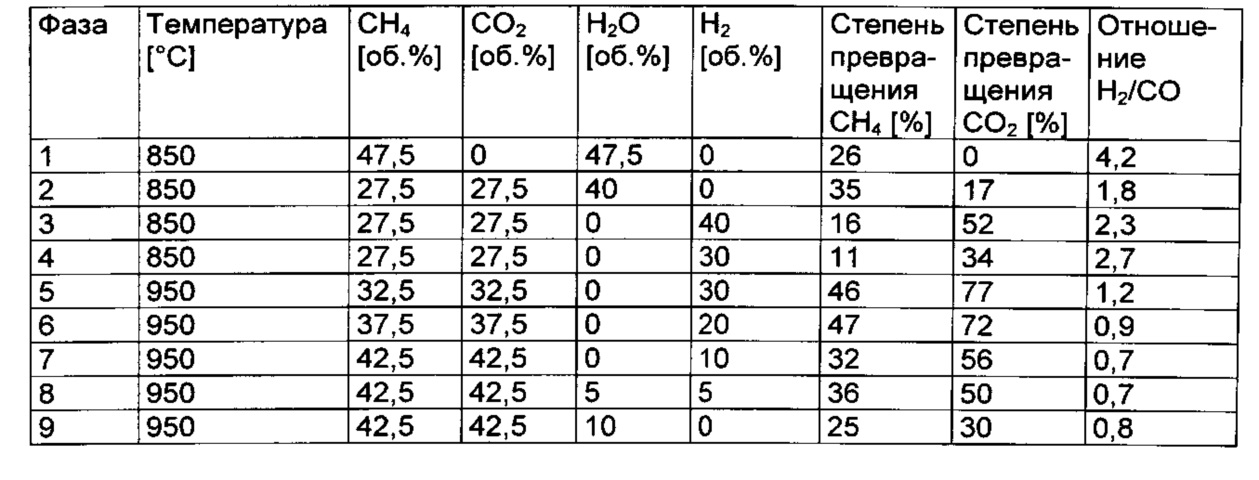

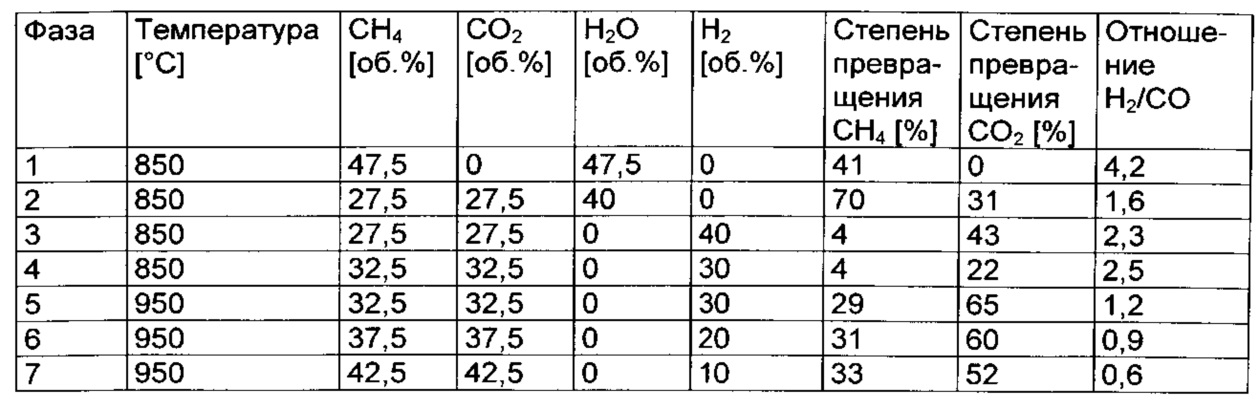

Результаты, полученные в экспериментах по катализу, приведены в таблицах 2-5 для примеров Е1-Е3 и в таблице 6 для сравнительного примера СЕ1.

Катализаторы, помещенные в реакторы в примерах 1-3 и сравнительном примере СЕ1, сначала подвергали активации. Для проведения активации катализатор нагревали в течение 10 ч при 450°С в содержащей водород атмосфере (5% об. Н2 в Ν2) для по меньшей мере частичного превращения оксида никеля в металлический никель. Нагревание катализатора проводили с помощью температурной программы и промежуточные стадии проводили при 250°С и 350°С. Для установления первой промежуточной стадии использовали скорость нагревания, равную 10°С/мин. Вторую промежуточную стадию и целевую температуру устанавливали при скорости нагревания, равной 1°С/мин. Время пребывания на промежуточных стадиях равнялось 25 мин. Другими условиями проведения способа являлись ЧОСГ, равная 3810 ч-1, скорость подачи газового сырья, равная 1,27 стандартных л/мин, и давление в способе, равное 20 бар.

Реакции парового риформинга проводили при температурах, больших или равных 850°С.

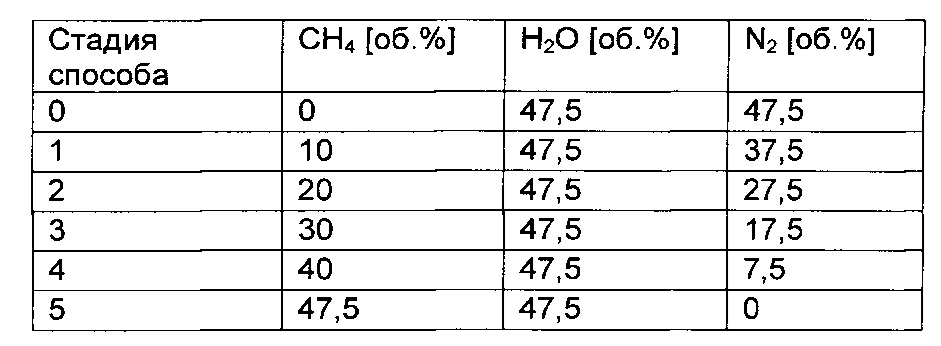

Приняли методику исследования, в которой газовое сырье в каждом случае содержало 47,5% H2O и 47,5% СН4. В качестве внутреннего стандарта в газовое сырье при перемешивании вводили 5% Ar. В начале эксперимента катализатор обрабатывали в атмосфере, содержащей только пары воды, азот и аргон, но без метана для исключения образования и осаждения на катализатор углеродистого материала. Содержание метана в газовом сырье ступенчато увеличивали от 0% об. до 47,5% об. с уменьшением содержания азота. Начальную фазу эксперимента можно разделить на 5 стадий способа, обладающих разными составами газового сырья (см. таблицу 1).

После завершения начальной фазы (т.е. фазы 1 в таблице 1) концентрация СН4 (равная 47,5% об.) являлась такой же, как концентрация H2O (равная 47,5% об.). На следующей стадии способа часть СН4 и H2O заменяют на CO2 (соответствующие отношения приведены в таблице 2).

Затем H2O полностью заменяли на Н2 (фаза 3 в таблице 2).

Ступенчатое уменьшение концентрации Н2 и повышение температуры в реакторе от 850°С до 950°С постепенно приводило к более жестким условиям проведения способа.

При проведении последней стадии способа Н2 полностью заменяли на H2O (переход от фазы 8 к фазе 9 в таблице 2).

Важными параметрами для оценки качества катализатора являлись степени превращения CO2 и СН4, обеспечиваемые с помощью катализатора, и также молярное отношение Н2/СО [мол.%/мол.%] в полученном газе.

Значение отношения Н2/СО, равное примерно 1, обеспечиваемое во время фазы 6, обладает большим промышленным и экономическим значением.

Концентрация СН4 и СО2 в газовом сырье со каждом случае равнялась 37,5% об. и концентрация Н2 в газовом сырье равнялась 20% об. Катализатор примера 2 обладал чрезвычайно высокой способностью активировать метан при этих условиях проведения способа, о чем свидетельствуют высокие степени превращения СН4, приведенные в таблице 2. Кроме того, катализатор обладал большой способностью гидрировать CO2.

Катализаторы примера 1, примера 2 и примера 3 могли работать в течение периода времени, равного более 100 ч, при очень жестких или очень тяжелых условиях проведения способа ("высокая жесткость") (фазы 7, 8 и 9).

Для исследования рабочих характеристик катализаторов, соответствующих настоящему изобретению, также при условиях, соответствующих промышленному риформингу, катализатор примера 1 дополнительно исследовали при температуре, равной 850°С и давлении в способе, равном 20 бар, и программа исследования включала постепенное уменьшение содержания паров воды. Результаты, полученные в эксперименте, приведены в таблице 5.

Катализатор Е1 сначала подвергали активации, проводимой таким же образом, как это описано в предыдущих экспериментах по катализу. Другими условиями проведения способа являлись ЧОСГ, равная 3810 ч-1, скорость подачи газового сырья, равная 1,27 стандартных л/мин, и давление в способе, равное 20 бар.

Приняли методику исследования, в которой газовое сырье в каждом случае содержало 47,5% H2O и 47,5% СН4. В качестве внутреннего стандарта в газовое сырье при перемешивании вводили 5% Ar. В начале эксперимента катализатор обрабатывали в атмосфере, содержащей только пары воды, азот и аргон, но без метана для исключения образования и осаждения на катализатор углеродистого материала. Таким же образом, как это описано в предыдущих экспериментах по катализу, содержание метана в газовом сырье ступенчато увеличивали от 0% об. до 47,5% об. с уменьшением содержания азота. Начальную фазу эксперимента можно разделить на 5 стадий способа, обладающих разными составами газового сырья (см. таблицу 1).

После завершения начальной фазы (т.е. фазы 1 в таблице 5) концентрация СН4 (равная 47,5% об.) являлась такой же, как концентрация H2O (равная 47,5% об.). На следующей стадии способа часть СН4 и H2O заменяют на CO2 (фаза 2 в таблице 5).

Затем содержание H2O в газовом сырье ступенчато уменьшали и ее заменяли эквимолярными количествами СН4 и CO2 (фазы 3-4 в таблице 5). Уменьшение концентрации H2O приводило к более жестким условиям проведения способа.

Важными параметрами для оценки качества катализатора являлись степени превращения CO2 и СН4, обеспечиваемые с помощью катализатора, молярное отношение Н2/СО [мол.%/мол.%] в полученном газе и способность катализатора эффективно подавлять реакции, приводящие к образованию углеродистых осадков и тем самым обеспечивать стабильную работу в течение увеличенного периода времени при очень жестких условиях проведения способа.

При этих условиях проведения способа катализатор примера 1 обладал чрезвычайно высокой способностью обеспечивать стабильную работу без образования углеродистых осадков в течение суммарного периода времен, равного >800 ч при очень жестких условиях (таблица 5).

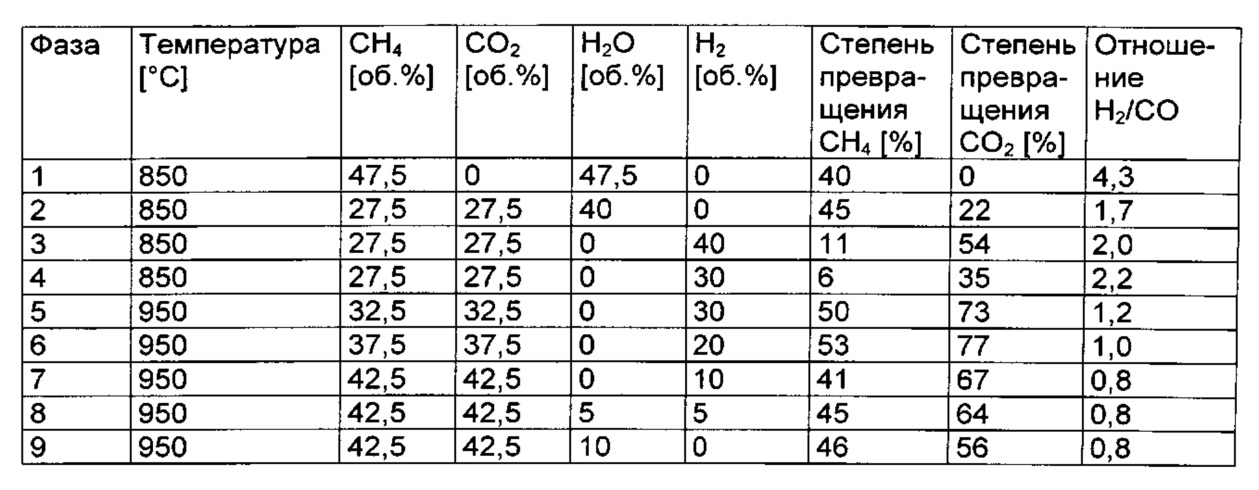

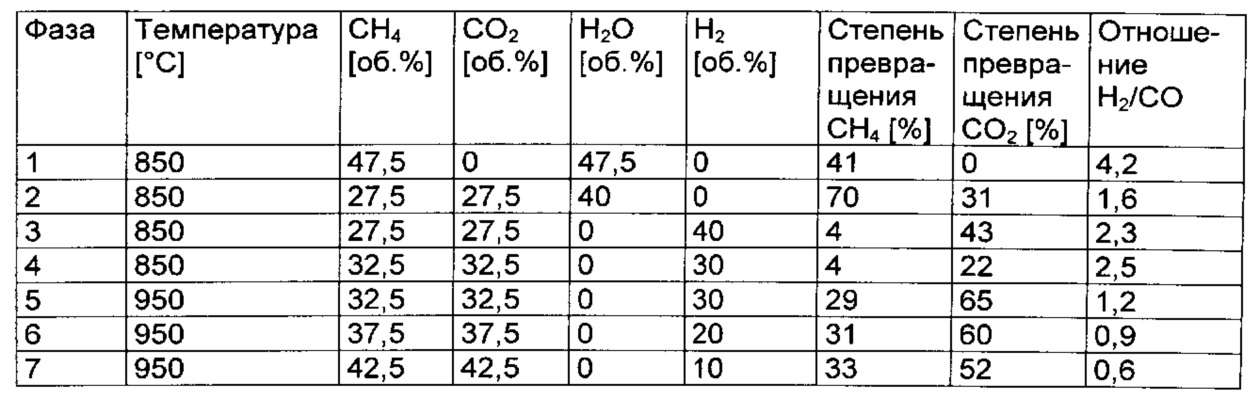

Исследование катализатора сравнительного примера 1

Результаты исследования каталитической способности катализатора сравнительного примера СЕ1 приведены в таблице 6. Катализатор сравнительного примера СЕ1 использовали при тех же условиях проведения способа, как катализатор, соответствующий настоящему изобретению. Можно видеть, что степень превращения метана, обеспечиваемая при температуре, равной 850°С, при отсутствии воды при использовании катализатора, не соответствующего настоящему изобретению, намного меньше, чем степень превращения метана, обеспечиваемая при использовании катализатора, соответствующего настоящему изобретению. Кроме того, при использовании катализатора, не соответствующего настоящему изобретению, обеспечивается лишь небольшая степень превращения CO2. Соответствующие данные приведены в таблице 6; можно было обеспечить лишь очень небольшую степень превращения, в особенности при проведении фаз 3 и 4 способа. В случае катализатора сравнительного примера 1 исследования прекратили после фазы 7 способа, поскольку катализатор был дезактивирован осадками углеродистого материала и реакция больше не могла протекать. До дезактивации катализатора путем карбонизации, катализатор сравнительного примера 1 при условиях проведения способа мог работать в течение 60 ч.

Физические характеристики

Исследования РГГ проводили с помощью прибора D8 Advance Series 2, выпускающегося фирмой Bruker/AXS, с использованием источника CuK-альфа (длина волны равна 0,154 нм при 40 кВ и 40 мА) и геометрии θ-θ (геометрия Bragg-Brentano) в режиме отражения. Измерения проводили в диапазоне 5-80° (2-тета) с шагами 0,02° по 4,8 с/шаг. Для определения среднего размера кристаллитов отдельных фаз использовали программное обеспечение для анализа структуры TOPAS (Bruker AXS).

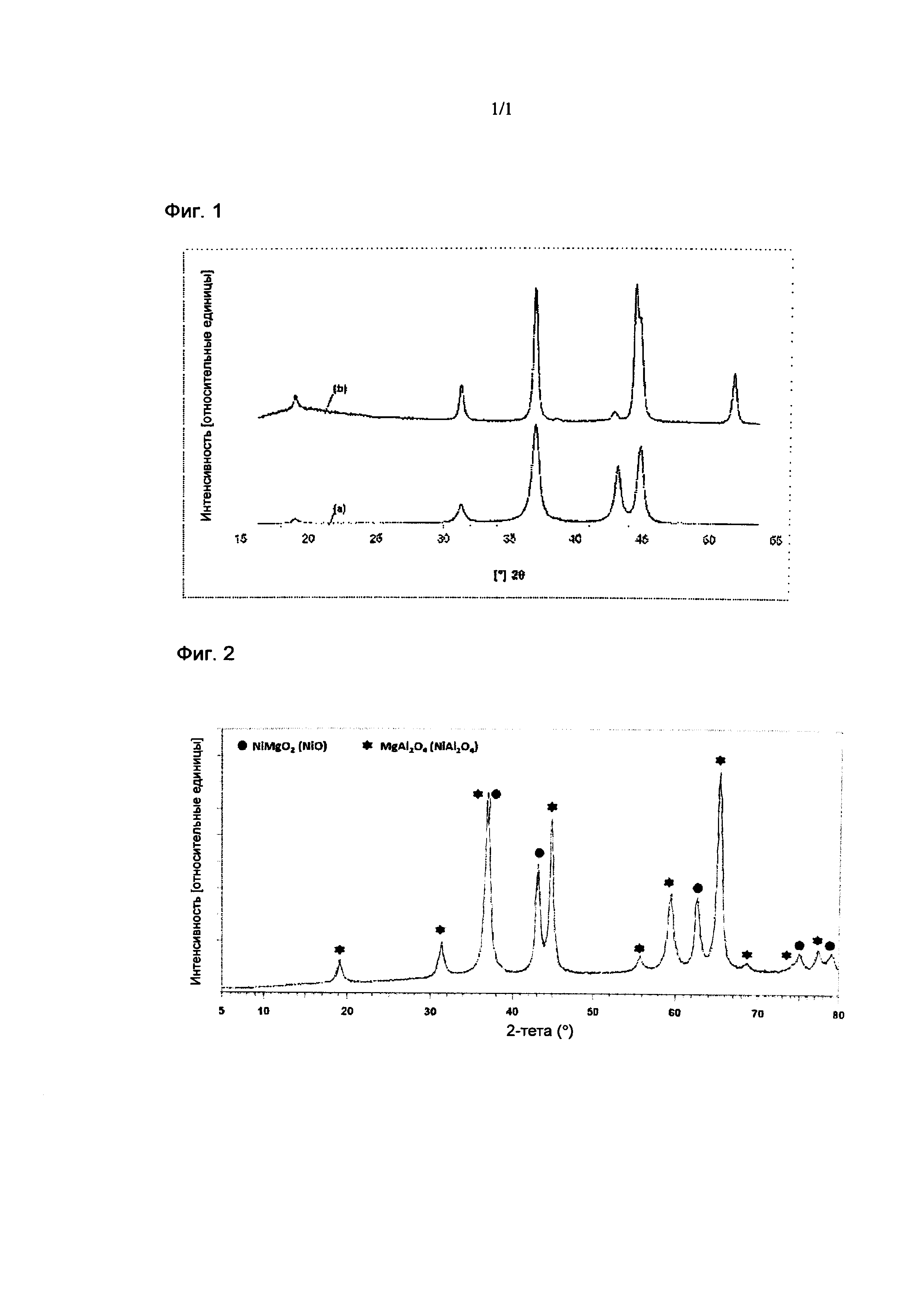

Рентгенограммы, приведенные на фиг. 1, содержат отражения, характеристичные для фаз шпинели, при 31,24° 2θ, 36,84° 2θ и 44,82° 2θ для (а) и 44,44 и 44,64° 2θ для (b).

На фиг. 2 приведена рентгенограмма катализатора, которая является иллюстративной для настоящего изобретения. Рентгенограмму регистрировали при углах, находящихся в диапазоне от 5° до 80°2θ.

На рентгенограмме (а) имеется отражение при 43,08° 2θ, которое можно приписать смешанной оксидной фазе Ni и Mg. При протекании каталитической реакции и вследствие восстановительной обработки материала количество смешанного оксида уменьшается и образуется металлический никель, что можно видеть на рентгенограмме (b), на которой теперь содержится отражение при 51,74° 2θ. Однако на рентгенограмме практически исчезло отражение при 43,12° 2θ.

В таблице 1 приведены пять разных составов сырья (или разные составы текучей загрузки), которые взаимодействовали с каждым отдельные образцом катализатора в начале эксперимента, т.е. на начальной фазе после проведения активации.

В таблице 2 приведена сводка каталитических данных, полученных для образца примера Е1, в эксперименте парового риформинга.

В таблице 3 приведена сводка каталитических данных, полученных для образца примера 2, в эксперименте парового риформинга.

В таблице 4 приведена сводка каталитических данных, полученных для образца примера 3, в эксперименте парового риформинга.

В таблице 5 приведена сводка каталитических данных, полученных для образца примера Е1, во втором эксперименте парового риформинга.

В таблице 6 приведена сводка данных, полученных при исследовании каталитической способности с использованием катализатора сравнительного примера СЕ1. В начале исследования катализатор сравнительного примера СЕ1 подвергали такой же обработке, как катализатор, соответствующий настоящему изобретению (см. процедуру запуска в таблице 1 и соответствующее описание).

В таблице 7 приведена сводка значений физических характеристик, полученных для прокаленного образца примера 1. Образец обрабатывали в соответствии со способом, соответствующим настоящему изобретению, и прокаливали в течение 4 ч при 950°С. Плотность образца равна 0,82 г/см3.

На фиг. 1 приведены две рентгенограммы материала, соответствующего настоящему изобретению, который обладает отношением Ni/Mg/Al, составляющим 0,14/0,29/0,57. Рентгенограмму (а) снимали для прокаленного материала и рентгенограмму (b) снимали для материала после его использования в способе парового риформинга, соответствующем настоящему изобретению.

На фиг. 2 приведена рентгенограмма катализатора, соответствующего настоящему изобретению, который обладает отношением Ni/Mg/Al, составляющим 0,14/0,29/0,57. Рентгенограмму снимали при углах в диапазоне от 5 до 80°.

Реферат

Изобретение относится к катализатору для гетерогенного катализа, который содержит по меньшей мере смешанный оксид никеля и магния и магниевую шпинель, где смешанный оксид никеля и магния обладает средним размером кристаллитов ≤100 нм, фаза магниевой шпинели обладает средним размером кристаллитов ≤100 нм. Содержание никеля находится в диапазоне 7-28% мол., содержание магния находится в диапазоне 8-38% мол., и содержание алюминия находится в диапазоне 50-70% мол. Площадь поверхности БЭТ находится в диапазоне 10-200 м/г и интенсивность дифракционного отражения катализатора при 43,15°±0,15°2θ меньше или равна интенсивности дифракционного отражения при 44,83±0.20°2θ, как измерено при длине волны, равной 0,154 нм. Изобретение также относится к способу получения катализатора для риформинга углеводородов в присутствии воды и СОс получением синтез-газа путем пропитки исходного вещества плавкой солью металла, включающему следующие стадии: (i) контактирование плавкой соли металла и тонкоизмельченного содержащего гидроталькит исходного вещества, (ii) тщательное смешивание плавкой соли металла и содержащего гидроталькит исходного вещества, (iii) термическая обработка плавкой соли металла и содержащего гидроталькит исходного вещества и нагревание смеси в условиях, при которых соль металла находится в форме расплавленной соли металла, (iv) низкотемпературное прокаливание смеси при температуре <500°С, (v) прессование или формование, (vi) высокотемпературное прокаливание полученной на предыдущей стадии смеси при температуре >500°С. Кроме того, изобретение относится к способу риформинга содержащих углеводород веществ и COс получением синтез-газа, в котором используют заявленный выше катализатор, при этом риформинг проводят при температуре, находящейся в диапазоне от 500°С до 1100°С. Технический результат заключается в получении синтез-газа с большим содержанием СО. 3 н. и 15 з.п. ф-лы, 2 ил., 7 табл.

Формула

Документы, цитированные в отчёте о поиске

Катализатор на основе кобальта для синтеза фишера-тропша

Комментарии