Способ и линия для контроля шин колес транспортных средств - RU2729453C2

Код документа: RU2729453C2

Чертежи

Описание

Изобретение относится к способу и линии контроля шин для колес транспортных средств.

Настоящее изобретение находится в области операций контроля, которые выполняются на шинах, предпочтительно подвергнутых формованию в пресс-формах и вулканизации, адаптированы для проверки соответствия данных шин техническим требованиям и, в частности, для обнаружения возможных внешних дефектов (на радиально наружной и/или радиально внутренней поверхностях) и/или дефектов внутри структуры шины и, следовательно, обеспечивают возможность направления шин, соответствующих стандарту, на склад и отбраковки дефектных шин.

Шина для колес транспортных средств, как правило, содержит каркасный конструктивный элемент, которому придана форма в соответствии с по существу тороидальной конфигурацией и который содержит, по меньшей мере, один слой каркаса, имеющий соответственно противоположные концевые части. Последние введены в контактное взаимодействие с соответствующими кольцевыми удерживающими конструктивными элементами, каждый из которых обычно сформирован из, по меньшей мере, одной по существу окружной кольцевой вставки, называемой «сердечником борта», на которую, как правило, наложена, по меньшей мере, одна наполнительная вставка, сужающаяся в радиальном направлении при удалении от оси вращения. Кольцевые удерживающие конструктивные элементы расположены в зонах, обычно называемых «бортами». Борта имеют внутренний диаметр, по существу соответствующий так называемому «посадочному диаметру» шины на соответствующем монтажном ободе. Шина также содержит коронный конструктивный элемент, содержащий, по меньшей мере, одну брекерную ленту, расположенную в радиальном направлении снаружи относительно слоя каркаса по отношению к оси вращения шины, и протекторный браслет, расположенный в радиальном направлении снаружи относительно брекерной ленты. На протекторном браслете, как правило, образованы продольные и поперечные канавки, выполненные с возможностью образования заданного рисунка протектора. Между протекторным браслетом и брекерной (-ыми) лентой (-ами) может быть размещен так называемый «подслой», образованный из эластомерного материала, обладающего свойствами, подходящими для обеспечения стабильного соединения брекерной (-ых) ленты (лент) с самим протекторным браслетом. Шина также содержит две так называемые боковины, выполненные из эластомерного материала, которые образуют аксиально наружные поверхности шины по отношению к средней плоскости, перпендикулярной к оси вращения самой шины. Например, боковины образуют аксиально наружные поверхности по отношению к кольцевым удерживающим конструктивным элементам, к слою (-ям) каркаса, к брекерной ленте (брекерным лентам) и, возможно, к, по меньшей мере, одной части протекторного браслета. Вся часть каждой боковины, расположенная рядом с соответствующим боковым краем протекторного браслета, и каждая часть протекторного браслета, расположенная рядом с соответствующей боковиной, известны как «плечевая зона» шины.

В «бескамерных» шинах имеется, по меньшей мере, один слой эластомерного материала, расположенный в радиальном направлении внутри по отношению к слою каркаса, обычно называемый «герметизирующим слоем», обладающий воздухонепроницаемостью и проходящий, как правило, от одного борта до другого.

Циклы изготовления шины предусматривают, что после процесса сборки, в котором изготавливают и/или собирают различные конструктивные компоненты самой шины, собранные невулканизированные шины перемещают на линию формования в пресс-форме и вулканизации, на которой выполняется процесс формования в пресс-форме и вулканизации, адаптированный для образования конструкции шины в соответствии с заданными геометрией и рисунком протектора.

Предусмотрено, что термин «эластомерный материал» означает композицию, содержащую, по меньшей мере, один эластомерный полимер и, по меньшей мере, один активный наполнитель. Такая композиция может также содержать добавки, подобные, например, сшивающему агенту и/или пластификатору. Благодаря наличию сшивающего агента такой материал может быть подвергнут сшиванию посредством нагрева для образования конечного изготовленного изделия.

Предусмотрено, что термин «невулканизированная шина» означает шину, полученную посредством процесса сборки и еще не подвергнутую формованию в пресс-форме и вулканизации.

Предусмотрено, что термин «готовая шина» означает готовую шину, полученную посредством процесса сборки и впоследствии подвергнутую формованию в пресс-форме и вулканизации.

Предусмотрено, что термин «шина» означает готовую шину или невулканизированную шину.

Предусмотрено, что термин «модель» шины означает совокупность геометрических характеристик, которые отличают шину, а именно, например, ширину профиля, высоту боковин, посадочный диаметр и/или наружный диаметр.

Термины «аксиальный», «аксиально/в аксиальном направлении», «радиальный», «радиально/в радиальном направлении», «окружной» и «в направлении вдоль окружности» используются применительно к шине.

В частности, термины «аксиальный» и «аксиально/в аксиальном направлении» предназначены для обозначения базовых элементов/величин, расположенных/измеренных или проходящих в направлении, по существу параллельном оси вращения шины.

Термины «радиальный» и «радиально/в радиальном направлении» предназначены для обозначения базовых элементов/величин, расположенных/измеренных или проходящих в направлении, которое пересекает ось вращения шины и находится в плоскости, перпендикулярной к такой оси вращения.

Радиальная плоскость сечения шины содержит ее ось вращения.

Термины «окружной» и «в направлении вдоль окружности» предназначены для обозначения базовых элементов/величин, расположенных/измеренных или проходящих вдоль окружности, проходящей вокруг оси вращения шины.

Предусмотрено, что термин «профиль шины» означает наружный контур, по меньшей мере, части поверхности шины, предпочтительно, по меньшей мере, одной из наружной поверхности и внутренней поверхности шины. Предусмотрено, что он предпочтительно означает трехмерный наружный контур (другими словами, рассматриваемый как в направлении вдоль окружности, так и в радиальном направлении) наружной поверхности, по меньшей мере, одной определяемой в аксиальном направлении половины шины.

Предусмотрено, что термин «поверхность» означает всю поверхность готовой, отформованной в пресс-форме и вулканизированной шины.

Предусмотрено, что термины «наружная поверхность» и «внутренняя поверхность» шины означают соответственно поверхность, которая остается видимой после соединения шины с соответствующим ей, монтажным ободом, и поверхность, которая больше не является видимой после указанного соединения.

Предусмотрено, что термин «наружная боковая поверхность» шины означает наружную поверхность боковины и соответствующих борта и плечевой зоны.

Предусмотрено, что термин «внутренняя боковая поверхность» шины означает внутреннюю поверхность шины в зоне боковины и в зоне соответствующих борта и плечевой зоны.

Предусмотрено, что термин «высота» применительно к участку (внутренней или наружной) боковой поверхности шины означает геометрическую размерную характеристику шины, которая определяется расстоянием - в радиальной плоскости сечения шины, которая содержит ось вращения шины, - вдоль параллели относительно оси вращения шины между участком (внутренней или наружной) боковой поверхности и осевой средней плоскостью шины, которая перпендикулярна к ее оси вращения.

Предусмотрено, что термин «цифровое изображение» или эквивалентно «изображение» означает в общем случае набор данных, как правило, содержащихся в компьютерном файле, в котором каждый кортеж из n координат (как правило, каждая пара координат) из конечной совокупности (как правило, двумерной и матричной, то есть N строк × М столбцов) кортежей из n пространственных координат (при этом каждый кортеж из n элементов соответствует «пикселю») связан с соответствующим набором числовых значений (которые могут характеризовать величины разных типов). Например, в монохромных изображениях (подобных изображениям в «шкале серого») такой набор значений состоит из одного значения на конечной шкале (как правило, имеющей 256 уровней или тонов), при этом такое значение характеризует, например, уровень светлоты (или интенсивности) соответствующего кортежа из n пространственных координат при отображении/визуализации Дополнительным примером являются цветные изображения, в которых набор значений характеризует уровень светлоты множества цветов или каналов, как правило, основных цветов (например, красного, зеленого и синего в кодировке RGB, в то время как голубого, пурпурного, желтого и черного в кодировке CMYK). Термин «изображение» необязательно означает его фактическое отображение/визуализацию.

Каждая ссылка на конкретное «цифровое изображение» (например, цифровое изображение, полученное на шине) охватывает в более общем смысле любое цифровое изображение, которое может быть получено посредством одной или более операций цифровой обработки указанного конкретного цифрового изображения (например, подобных фильтрации, выравниванию, «сглаживанию», бинаризации, сравнению с порогом, морфологическим преобразованиям («открытию» и т.д.), вычислениям производных или интегралов и т.д.).

Термин «двумерное изображение» или ʺ2Dʺ означает цифровое изображение, каждому пикселю которого соответствуют данные, характеризующие отражательную/рассеивающую способность и/или цвет поверхности, такое как изображения, регистрируемые обычными цифровыми камерами или видеокамерами (например, на ПЗС).

Термин «трехмерное изображение» или «3D» означает цифровое изображение, каждому пикселю которого соответствуют данные о высоте поверхности.

Предусмотрено, что термины «низкая разрешающая способность/низкое разрешение» и «высокая разрешающая способность/высокое разрешение» означают разрешающие способности, которые отличаются друг от друга. «Низкая разрешающая способность» и «высокая разрешающая способность» предпочтительно представляют собой разрешающие способности, которые отличаются друг от друга, по меньшей мере, в 3 раза в том смысле, что высокое разрешение может обеспечить возможность идентификации двух различных точек в три раза точнее по отношению к идентификации тех же точек, обеспечиваемой при низком разрешении. Это означает, например, то, что, если низкое разрешение составляет 0,3 мм, высокое разрешение меньше или равно 0,1 мм.

Термин «низкое разрешение» может, например, означать разрешающую способность, превышающую или равную 0,3 мм, предпочтительно находящуюся в диапазоне между приблизительно 0,3 мм и приблизительно 2 мм и еще более предпочтительно между приблизительно 0,3 мм и приблизительно 5 мм.

Термин «высокое разрешение» может, например, означать разрешающую способность, составляющую менее 0,3 мм, предпочтительно находящуюся в диапазоне между приблизительно 0,01 мм и приблизительно 0,3 мм и еще более предпочтительно находящуюся в диапазоне между приблизительно 0,05 мм и приблизительно 0,3 мм.

Термин «установить в определенное/заданное положение» предназначен для обозначения действия по размещению устройства для его функционирования согласно определенным параметрам, в частности, по его размещению в соответствии с заданными координатами (например, декартовыми координатами центра тяжести устройства и углами Эйлера), которые определяют положение указанного устройства в пространстве относительно системы координат (например, декартовой).

Термин «установочные параметры» предназначен для обозначения совокупности параметров, которая регламентирует работу устройства, в частности, совокупности координат, которые определяют положение устройства в пространстве относительно системы координат (например, декартовой).

Предусмотрено, что термин «половина шины, определяемая в аксиальном направлении» означает половину шины, ограниченную осевой средней плоскостью, перпендикулярной к оси вращения шины и расположенной на одинаковых расстояниях от бортов самой шины.

Предусмотрено, что термин «по меньшей мере, одна половина шины, определяемая в аксиальном направлении» означает полную половину, определенную выше, а также, возможно, дополнительную часть другой половины, которая проходит в аксиальном направлении от вышеупомянутой средней плоскости.

Предусмотрено, что термин «половина шины, определяемая в радиальном направлении» означает половину шины, ограниченную ее радиальной плоскостью.

Предусмотрено, что термин «радиальная плоскость» шины означает любую плоскость, которая содержит ось вращения шины.

Предусмотрено, что термин «по меньшей мере, одна половина шины, определяемая в радиальном направлении» означает полную половину, определенную выше, а также, возможно, дополнительную часть другой половины, которая проходит в направлении вдоль окружности от вышеупомянутой средней плоскости.

Предусмотрено, что термин «длительность цикла сборки/изготовления» означает время, которое проходит между выходом собранной/готовой шины из линии сборки/изготовления и выходом следующей шины.

Предусмотрено, что термин «длительность цикла контроля» означает время, которое проходит между выходом проверенной шины из линии контроля и выходом следующей шины.

Термины «нижний», «верхний», «под» и «над» предназначены для обозначения относительного положения элемента, подобного, например, компоненту шины, шине, устройству, приспособлению и т.д., относительно грунта или положения одного из указанных элементов относительно другого элемента.

В процессе изготовления шины подвергают операциям контроля для проверки возможного наличия производственных дефектов и/или отклонений.

В публикации WO 2015/044194 раскрыты способ и линия контроля шин, в которой: первый пункт макроскопического контроля содержит средства для вращения шины и для получения макроскопического изображения шины и средства для сравнения макроскопического изображения с контрольным изображением, которое отображает заданную тороидальную форму, и для обнаружения возможных отклонений формы; второй пункт микроскопического контроля содержит средства для вращения шины и для получения микроскопического изображения шины и средства для сравнения микроскопического изображения с контрольным изображением, которое отображает заданное состояние поверхности, и для обнаружения возможных локальных отклонений на поверхности; средства транспортирования для транспортирования шины от первого пункта контроля к месту выгрузки или ко второму пункту контроля.

Применительно к автоматизированным системам контроля шин Заявитель осознал необходимость в выполнении точного контроля всех шин, выходящих из линии сборки/изготовления шин, при длительностях и процедурах, которые совместимы с длительностью цикла сборки/изготовления, задаваемой самой линией.

Заявитель отметил, что это было бы крайне предпочтительным для обеспечения возможности быстрого воздействия на линию сборки/изготовления и корректировки параметров процесса так, чтобы возможный дефект мог быть устранен, или так, чтобы отклонение, которое не является истинным дефектом на проверенных шинах, могло быть устранено и не приводило к реальным дефектам на последующих шинах.

Заявитель установил в результате наблюдений, что для выполнения точных операций контроля, позволяющих обнаружить даже очень малые дефекты и/или дефекты, находящиеся в зонах (например, внутренней поверхности) шины, которые трудно достижимы для устройств получения изображений, важно, чтобы устройства получения изображений были точно установлены в определенное положение для гарантирования получения точных изображений с высоким разрешением и с надлежащей фокусировкой при одновременном избежании выполнения ненадлежащих движений, которые могут вызвать повреждение самих устройств.

В частности, Заявитель установил в результате наблюдений, что в установках, на которых изготавливается большое число различных моделей шин, которые различаются по размеру (посадочному диаметру, высоте боковин, ширине профиля, наружному диаметру и т.д.) и по типу (автомобильные, предназначенные для мотоциклов, грузовиков, зимние шины, летние шины, самозаклеивающиеся шины, шины, выполняющие свои функции в ненакачанном состоянии, и т.д.), устройства получения изображений должны быть точно установлены в заданном положении в соответствии с профилем определенной модели контролируемой шины.

В этой связи Заявитель отметил, что шины, соответствующие одной и той же модели, также могут иметь переменные геометрические характеристики в зависимости от конструктивных характеристик и используемых материалов. В частности, Заявитель отметил, что, как правило, проверяемые шины по-прежнему спущены и, следовательно, по своей природе могут деформироваться. Следовательно, геометрические характеристики проверяемых шин одной и той же модели являются по сути переменными и могут изменяться в соответствии с условиями испытаний, порядком контроля, условиями транспортирования, хранения и манипулирования шиной, подлежащей контролю. Например, такие геометрические характеристики могут изменяться, когда проверяемая шина «переходит» от опирания одной боковиной к опиранию другой боковиной, и/или в зависимости от температуры последующей вулканизации, которая зависит от времени, прошедшего от конца процесса формования в пресс-форме и вулканизации до начала процесса контроля, и/или в соответствии с тем, как шина подвергалась хранению/манипулированию/транспортированию перед подверганием контролю. Следовательно, Заявитель установил в результате наблюдений, что важно, чтобы устройства получения изображений были точно установлены в заданном положении с учетом таких неизбежных изменений геометрических характеристик шин, соответствующих одной и той же модели.

Данная проблема не поставлена в документе WO 2015/044194, в котором не рассматриваются вышеупомянутые изменения/отклонения геометрических характеристик шин, подлежащих контролю, и описано единственное и фиксированное положение устройств получения изображений относительно шины.

Заявитель осознал, что проблемы, указанные выше, могут быть устранены посредством механизма саморегулирования, который обеспечивает возможность автоматического и оптимального регулирования установочных параметров устройств получения изображений, подлежащих использованию для контроля шин, соответствующих одной и той же модели, с учетом неизбежной изменчивости их геометрических характеристик.

Более точно, Заявитель обнаружил, что такие проблемы могут быть устранены посредством получения предварительных изображений шины, подлежащей контролю, и получения из них отклонения между одной или более геометрическими характеристиками, полученными из предварительных изображений, и геометрическими характеристиками, сохраненными в модели, которая соответствует шине, подлежащей контролю, и - в завершение - регулирования установочных параметров для соответствующего комплекта устройств получения изображений, которые будут переходить к контролю вышеупомянутой шины, в зависимости от указанного отклонения.

В соответствии с его первым аспектом изобретение относится к способу контроля шин для колес транспортных средств.

Шине предпочтительно поставлена в соответствие модель, которой соответствуют установочные параметры для комплекта устройств получения изображений.

Способ предпочтительно включает а) получение модели, поставленной в соответствие указанной шине.

Способ предпочтительно включает b) получение предварительных изображений указанной шины.

Способ предпочтительно включает с) получение из указанных полученных предварительных изображений, по меньшей мере, одного значения для регулирования, которое отображает, по меньшей мере, одну геометрическую характеристику шины.

Способ предпочтительно включает d) вычисление отклонения между указанным, по меньшей мере, одним значением для регулирования и соответствующим эталонным значением, поставленным в соответствие указанной модели.

Способ предпочтительно включает е) регулирование установочных параметров, соответствующих модели шины, на основе вычисленного отклонения и контроль указанной шины для поиска возможных производственных дефектов посредством получения изображений, по меньшей мере, части поверхности шины при использовании комплекта устройств получения изображений, установленных в заданные положения в соответствии с установочными параметрами, отрегулированными таким образом.

Заявитель считает, что при использовании вышеупомянутого решения способ контроля шин позволяет выполнить в промышленном масштабе автоматизированную систему контроля, удовлетворяющую одновременно требованиям, указанным выше, в частности, в отношении точности операций контроля и гибкости и специфичности применения всей системы контроля по отношению к каждой шине.

В частности, Заявитель считает, что вышеупомянутое регулирование установочных параметров, соответствующих модели шины, для комплекта устройств получения изображений позволяет точно устанавливать такие устройства в заданных положениях с учетом неизбежной изменчивости, по меньшей мере, одной геометрической характеристики шин, соответствующих одной и той же модели шины, для гарантирования получения точных изображений с высоким разрешением и надлежащей фокусировкой для каждой отдельной контролируемой шины при одновременном обеспечении целостности самих устройств.

Заявитель также считает, что вышеупомянутая процедура позволяет автоматически регулировать установочные параметры комплекта устройств получения изображений без существенного влияния на длительность цикла контроля при сохранении его сопоставимым с длительностью цикла сборки/изготовления, которая задается самой линией.

В соответствии с его вторым аспектом изобретение относится к линии контроля шины для колес транспортных средств.

Шине предпочтительно поставлена в соответствие модель.

Линия контроля предпочтительно содержит множество станций контроля.

Множество станций контроля предпочтительно содержат комплект устройств получения изображений.

Множество станций контроля предпочтительно содержат устройства получения предварительных изображений.

Линия контроля предпочтительно содержит запоминающее устройство.

Запоминающее устройство предпочтительно содержит установочные параметры для комплекта устройств получения изображений, соответствующие указанной модели.

Запоминающее устройство предпочтительно содержит, по меньшей мере, одно эталонное значение для, по меньшей мере, одной геометрической характеристики шины, соответствующее указанной модели.

Линия контроля предпочтительно содержит процессор.

Процессор предпочтительно выполнен с возможностью получения из предварительных изображений, полученных устройствами получения предварительных изображений, по меньшей мере, одного значения для регулирования, которое отображает указанную, по меньшей мере, одну геометрическую характеристику шины.

Процессор предпочтительно выполнен с возможностью вычисления отклонения между указанным, по меньшей мере, одним значением для регулирования и соответствующим эталонным значением, соответствующим указанной модели в указанном запоминающем устройстве.

Процессор предпочтительно выполнен с возможностью регулирования установочных параметров, соответствующих модели шины, на основе вычисленного отклонения и обеспечения контроля указанной шины для поиска возможных производственных дефектов посредством получения изображений, по меньшей мере, части поверхности шины при использовании комплекта устройств получения изображений, установленных в заданные положения в соответствии с установочными параметрами, отрегулированными таким образом.

Настоящее изобретение, по меньшей мере, в одном из вышеупомянутых аспектов может иметь, по меньшей мере, один из нижеприведенных предпочтительных отличительных признаков.

Предпочтительно устанавливают, соответствует ли указанная, по меньшей мере, одна геометрическая характеристика шины контрольным техническим данным для указанной модели.

Операции с), d) и е) предпочтительно выполняют, если указанная, по меньшей мере, одна геометрическая характеристика соответствует указанным контрольным техническим данным.

Указанные контрольные технические данные для указанной модели предпочтительно содержат первое пороговое значение. Более предпочтительно, если установление того, соответствует ли указанная, по меньшей мере, одна геометрическая характеристика шины указанным контрольным техническим данным, включает, по меньшей мере, одно из следующих действий:

- получение из указанных полученных предварительных изображений контрольного значения, относящегося к указанной, по меньшей мере, одной геометрической характеристике шины;

- сравнение указанного контрольного значения с указанным первым пороговым значением;

- установление соответствия указанной, по меньшей мере, одной геометрической характеристики, когда указанное контрольное значение меньше или равно указанному первому пороговому значению, и несоответствия, когда указанное контрольное значение превышает указанное первое пороговое значение.

Указанные контрольные технические данные для указанной модели предпочтительно содержат первое пороговое значение и второе пороговое значение, которое меньше первого порогового значения. Более предпочтительно, если установление того, соответствует ли указанная, по меньшей мере, одна геометрическая характеристика шины указанным контрольным техническим данным, включает, по меньшей мере, одно из следующих действий:

- получение из указанных полученных предварительных изображений контрольного значения, относящегося к указанной, по меньшей мере, одной геометрической характеристике шины;

- сравнение указанного контрольного значения с указанным первым пороговым значением и указанным вторым пороговым значением;

- установление соответствия указанной, по меньшей мере, одной геометрической характеристики, когда указанное контрольное значение меньше или равно указанному первому пороговому значению и больше или равно указанному второму пороговому значению;

- установление несоответствия указанной, по меньшей мере, одной геометрической характеристики, когда указанное контрольное значение больше указанного первого порогового значения или меньше указанного второго порогового значения.

Указанное контрольное значение предпочтительно отличается от указанного значения для регулирования.

В альтернативном варианте осуществления указанное контрольное значение такое же, как указанное значение для регулирования.

Когда указанное контрольное значение превышает указанное первое пороговое значение, шину предпочтительно отбраковывают без выполнения операций с), d) и е).

Когда указанное контрольное значение меньше указанного второго порогового значения, указанную шину предпочтительно проверяют для поиска возможных производственных дефектов посредством получения изображений, по меньшей мере, части поверхности шины при использовании комплекта устройств получения изображений, установленных в заданные положения согласно установочным параметрам, соответствующим модели шины, без выполнения операций с), d) и е).

Профиль части шины предпочтительно получают из указанных предварительных изображений.

Более предпочтительно, если на операции с) из указанного профиля получают указанное, по меньшей мере, одно значение для регулирования.

Предпочтительно из указанных предварительных изображений получают профиль части шины, и указанное контрольное значение, относящееся к указанной, по меньшей мере, одной геометрической характеристике шины, получают из указанного профиля.

Указанное соответствующее эталонное значение предпочтительно соответствует указанному значению для регулирования на эталонном профиле, поставленном в соответствие указанной модели шины, соответствующем полученному профилю.

На операции b) указанные предварительные изображения предпочтительно получают с низким разрешением. Профиль, полученный из указанных предварительных изображений, предпочтительно получен с низким разрешением.

Эталонный профиль предпочтительно получен с высоким разрешением.

Указанная часть шины, профиль которой получают, предпочтительно представляет собой участок наружной поверхности шины.

Указанная часть шины, профиль которой получают, предпочтительно представляет собой, по меньшей мере, один участок наружной боковой поверхности шины.

Указанные установочные параметры предпочтительно содержат множество положений для указанного комплекта устройств получения изображений, которые позволяют указанному комплекту устройств получения изображений получать изображения указанной, по меньшей мере, части поверхности шины.

На операции с) указанное, по меньшей мере, одно значение для регулирования предпочтительно отображает указанную, по меньшей мере, одну геометрическую характеристику шины в соответствующем положении из указанного множества положений.

Указанное соответствующее положение из указанного множества положений предпочтительно обеспечивает возможность указанного получения изображений, относящихся к, по меньшей мере, одному из: по меньшей мере, одного участка наружной боковой поверхности шины и, по меньшей мере, одного участка внутренней боковой поверхности шины.

Указанное множество положений для указанного комплекта устройств получения изображений предпочтительно задано на основе указанного эталонного профиля.

Указанное множество положений для указанного комплекта устройств получения изображений предпочтительно адаптировано для обеспечения возможности получения изображений указанным комплектом устройств получения изображений без воздействия на указанный эталонный профиль.

Указанная, по меньшей мере, одна геометрическая характеристика шины предпочтительно содержит, по меньшей мере, одну из: высоты участка наружной боковой поверхности и высоты участка внутренней боковой поверхности шины, при этом в радиальной плоскости сечения шины, которая содержит ось вращения шины, указанная высота характеризует расстояние, определяемое вдоль параллели относительно указанной оси вращения между указанным участком наружной или внутренней боковой поверхности и осевой средней плоскостью шины, перпендикулярной к оси вращения шины.

На операции b) указанные предварительные изображения предпочтительно получают посредством устройств получения предварительных изображений, расположенных в соответствии с заданными положениями.

На операции b) предварительные изображения участка наружной поверхности шины предпочтительно получают во время поступательного перемещения шины вдоль направления перемещения вперед относительно указанных устройств получения предварительных изображений, которые остаются неподвижными в соответствующих заданных положениях, при этом указанное направление перемещения вперед перпендикулярно к оси вращения шины.

Указанный участок наружной поверхности, предварительные изображения которого получают, предпочтительно представляет собой, по меньшей мере, один участок наружной боковой поверхности шины.

Указанное получение предварительных изображений участка наружной поверхности шины предпочтительно включает формирование двух щелевидных световых пучков в плоскости, по существу перпендикулярной к указанному направлению перемещения вперед, которые адаптированы для освещения в целом указанного участка наружной поверхности шины в то время, когда она поступательно перемещается вдоль указанного направления перемещения вперед.

Вариацию отклонения, вычисленного на операции d), предпочтительно получают для разных шин, соответствующих указанной модели.

Если полученная вариация удовлетворяет заданным условиям, установочные параметры, соответствующие модели шины, предпочтительно заменяют установочными параметрами, отрегулированными на основе полученной вариации.

Операции а) -е) предпочтительно выполняют за время цикла контроля во время прохождения шины вдоль траектории контроля.

Изображения указанной, по меньшей мере, части поверхности шины, полученные на операции е), предпочтительно содержат изображения, по меньшей мере, части наружной поверхности шины.

В альтернативном варианте или в качестве дополнения, изображения, по меньшей мере, части поверхности шины, полученные на операции е), предпочтительно содержат изображения, по меньшей мере, части внутренней поверхности шины.

На указанной операции контроля указанной шины для поиска возможных производственных дефектов предпочтительно предусмотрено обследование указанной, по меньшей мере, части поверхности шины в направлении вдоль окружности.

Предпочтительно предусмотрено обследование в направлении вдоль окружности, по меньшей мере, одной первой определяемой в аксиальном направлении половины шины и после этого, по меньшей мере, одной второй определяемой в аксиальном направлении половины шины.

На указанной операции контроля указанной шины для поиска возможных производственных дефектов получение изображений указанной, по меньшей мере, части поверхности шины предпочтительно включает: получение изображений, по меньшей мере, части поверхности, по меньшей мере, одной первой определяемой в аксиальном направлении половины шины, переворачивание шины вокруг оси переворачивания и получение изображений, по меньшей мере, части поверхности, по меньшей мере, одной второй определяемой в аксиальном направлении половины шины.

Ось переворачивания предпочтительно перпендикулярна к оси вращения шины и принадлежит по существу осевой средней плоскости шины, которая разграничивает указанную первую определяемую в аксиальном направлении половину и указанную вторую определяемую в аксиальном направлении половину шины.

На указанной операции контроля указанной шины для поиска возможных производственных дефектов во время получения изображений указанной, по меньшей мере, части поверхности шины шину предпочтительно поворачивают вокруг ее оси вращения относительно комплекта устройств получения изображений, который остается неподвижным.

Шину предпочтительно поворачивают, по меньшей мере, на 360°.

Процессор предпочтительно выполнен с возможностью получения из предварительных изображений, полученных устройствами получения предварительных изображений, профиля части шины, при этом указанное, по меньшей мере, одно значение для регулирования получают из указанного профиля.

Указанная часть шины, профиль которой получают, предпочтительно представляет собой участок наружной поверхности шины, и указанные устройства получения предварительных изображений выполнены с возможностью получения предварительных изображений указанного участка наружной поверхности шины в то время, когда она поступательно перемещается вдоль направления перемещения вперед, перпендикулярного к оси вращения шины.

Указанный участок наружной поверхности, предварительные изображения которого получают, предпочтительно представляет собой, по меньшей мере, один участок наружной боковой поверхности шины.

Указанные устройства получения предварительных изображений предпочтительно выполнены с возможностью формирования двух щелевидных световых пучков в плоскости, по существу перпендикулярной к указанному направлению перемещения шины вперед, при этом два щелевидных световых пучка адаптированы для освещения в целом указанного участка наружной поверхности шины в то время, когда она поступательно перемещается вдоль указанного направления перемещения вперед.

Каждый щелевидный световой пучок предпочтительно адаптирован для освещения, по меньшей мере, одной определяемой в радиальном направлении половины шины, ограниченной ее радиальной плоскостью.

Устройства получения предварительных изображений предпочтительно расположены на входной рабочей станции из указанного множества станций контроля, которая содержит опору для шины, при этом указанная опора содержит конвейерную ленту, выполненную с возможностью перемещения шины вдоль указанного направления перемещения вперед.

Устройства получения предварительных изображений предпочтительно расположены на входной рабочей станции из указанного множества станций контроля, при этом станции контроля из указанного множества станций контроля адаптированы для последовательного прохождения шины через них в соответствии с траекторией контроля, начинающейся от входной рабочей станции.

Указанные устройства получения предварительных изображений предпочтительно опираются на неподвижные опорные устройства (неперемещаемые).

Устройства получения предварительных изображений предпочтительно расположены в соответствии с заданными положениями (не зависящими от модели шины).

Устройства из комплекта устройств получения изображений предпочтительно функционально соединены с соответствующими устройствами для обеспечения опоры и перемещения, содержащими, по меньшей мере, одну роботизированную руку.

Роботизированная рука предпочтительно является антропоморфной. Еще более предпочтительно, если указанная антропоморфная роботизированная рука имеет, по меньшей мере, 5 степеней подвижности.

Каждая роботизированная рука предпочтительно может нести одно или более устройств.

По меньшей мере, часть станций контроля из множества станций контроля предпочтительно содержит опору для шины, выполненную с возможностью обеспечения поворота шины вокруг ее оси поворота относительно комплекта устройств получения изображений, установленных соответствующим образом.

Указанный поворот предпочтительно выполняется, по меньшей мере, на 360°.

Устройства получения предварительных изображений предпочтительно выполнены с возможностью получения изображений с низким разрешением.

Устройства из комплекта устройств получения изображений предпочтительно выполнены с возможностью получения изображений с высоким разрешением.

Предпочтительно часть устройств из комплекта устройств получения изображений выполнены с возможностью получения трехмерных изображений, и часть устройств из комплекта устройств получения изображений выполнены с возможностью получения двумерных изображений.

Устройства получения предварительных изображений предпочтительно выполнены с возможностью получения трехмерных изображений.

Каждое из устройств из комплекта устройств получения изображений и из указанных устройств получения предварительных изображений предпочтительно содержит видеокамеру, осветительное устройство и, возможно, систему зеркал, содержащую, по меньшей мере, одно зеркало.

Осветительное устройство предпочтительно содержит лазерный и/или светодиодный источник.

Осветительное устройство предпочтительно содержит оптическое средство, при этом оптическое средство выполнено с возможностью преобразования точечного лазерного излучения в щелевидный световой пучок.

Процессор предпочтительно расположен, по меньшей мере частично, на линии контроля.

Процессор может быть расположен, по меньшей мере частично, в удаленном месте по отношению к линии контроля.

Дополнительные признаки и преимущества настоящего изобретения станут ясными из нижеследующего подробного описания некоторых вариантов его осуществления, приведенных только в качестве неограничивающих примеров, при этом указанное описание выполнено со ссылкой на приложенные чертежи, на которых:

- фиг.1 схематически показывает установку для изготовления шин для колес транспортных средств;

- фиг.2 показывает радиальное полусечение шины;

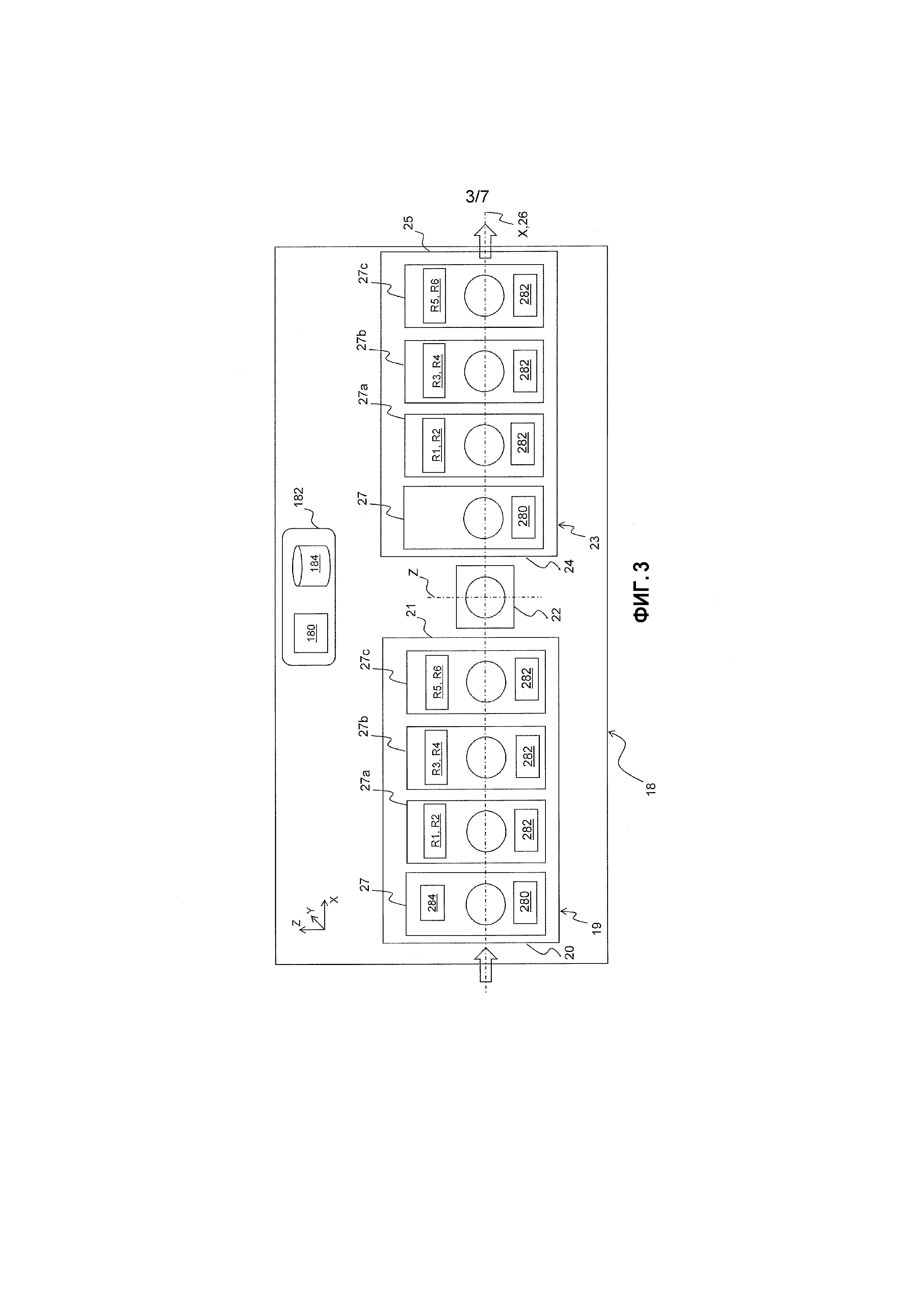

- фиг.3 схематически показывает вариант осуществления линии контроля в установке по фиг.1;

- фиг.4 схематически показывает вариант осуществления устройств получения предварительных изображений, выполненных с возможностью получения предварительных изображений наружной поверхности, по меньшей мере, одной первой определяемой в аксиальном направлении половины шины;

- фиг.5 схематически показывает положение из четырех положений устройства получения изображений, определяемое установочными параметрами, соответствующими модели шины, для комплекта устройств получения изображений;

- фиг.6 схематически показывает эталонный профиль шины;

- фиг.7 схематически показывает профиль шины, полученный из предварительных изображений, полученных для проверяемой шины;

- фиг.8 и 9 схематически показывают сравнение профилей по фиг.6 и фиг.7;

- фиг.10 схематически показывает блок-схему варианта осуществления алгоритма, который может быть использован для осуществления способа контроля по изобретению.

Фиг.1 показывает установку 1 для изготовления шин 2 для колес транспортных средств.

Фиг.2 показывает пример шины 2, которая может быть изготовлена в установке 1.

Шина 2 имеет осевую среднюю плоскость М, перпендикулярную к оси R вращения шины 2 (следует указать, что на фиг.2 положение оси R вращения относительно сечения шины 2 показано в целом ориентировочно и схематически). Осевая средняя плоскость М разделяет шину 2 на первую половину 2а, определяемую в аксиальном направлении, и вторую половину 2b, определяемую в аксиальном направлении. Для простоты иллюстрирования фиг.2 показывает только первую половину 2а шины 2, определяемую в аксиальном направлении, при этом другая половина 2b представляет собой по существу зеркальное отображение (за исключением рисунка протектора, который может быть несимметричным относительно вышеупомянутой средней плоскости М).

Шина 2 по существу содержит каркасный конструктивный элемент 3, имеющий один или два слоя 4а, 4b каркаса. Слой непроницаемого эластомерного материала или так называемый герметизирующий слой 5 нанесен внутри слоя (слоев) 4а, 4b каркаса. Два кольцевых удерживающих конструктивных элемента 6 (только определяемая в аксиальном направлении половина которых 2а показана на фиг.2) введены в контактное взаимодействие в местах, противоположных в аксиальном направлении (относительно средней плоскости М), с соответствующими концевыми краями слоя (слоев) 4а, 4b каркаса. Каждый из двух кольцевых удерживающих конструктивных элементов 6 содержит так называемый сердечник 6а борта, несущий эластомерный наполнительный шнур 6b, который расположен в радиальном направлении снаружи, Два кольцевых удерживающих конструктивных элемента 6 встроены вблизи зон 7, обычно называемых «бортами» (только определяемая в аксиальном направлении половина которых 2а показана на фиг.2), в которых обычно происходит контактное взаимодействие между шиной 2 и соответствующим монтажным ободом (непоказанным). Брекерный конструктивный элемент 8, содержащий слои 8а, 8b брекера, наложен по окружности вокруг слоя (слоев) 4а, 4b каркаса, и протекторный браслет 9 наложен по окружности на брекерный конструктивный элемент 8. Брекерный конструктивный элемент 8 содержит дополнительный слой (непроиллюстрированный), известный как слой с нулевым углом, в радиальном направлении снаружи относительно вышеупомянутых слоев 8а, 8b. Брекерный конструктивный элемент 8 также может быть соединен с так называемыми «подбрекерными вставками» 10, каждая из которых расположена между слоем (слоями) 4а, 4b каркаса и одним из противоположных в аксиальном направлении, концевых краев брекерного конструктивного элемента 8. Две боковины 11, каждая из которых проходит от соответствующего борта 7 до соответствующего бокового края протекторного браслета 9, наложены в местах, противоположных в аксиальном направлении (относительно средней плоскости М), на слой (слои) 4а, 4b каркаса. Вся часть каждой боковины 11, близкая к соответствующему боковому краю протекторного браслета 9, и каждая часть протекторного браслета 9, близкая к соответствующей боковине 11, известны как плечевая зона 12 шины.

Как показано, в частности, на фиг.1, установка 1 содержит линию 13 сборки невулканизированных шин и линию 14 формования в пресс-форме и вулканизации, функционально расположенную по ходу за линией 13 сборки.

В неограничивающем варианте осуществления установки 1, проиллюстрированном на фиг.1, линия 13 сборки содержит линию 15 сборки каркасных конструктивных элементов, линию 16 сборки коронных конструктивных элементов и станцию 17 придания формы и сборки.

На линии 15 сборки каркасных конструктивных элементов формообразующие барабаны (непроиллюстрированные) перемещаются между различными рабочими станциями (непроиллюстрированными), выполненными с возможностью формирования - на каждом формообразующем барабане - каркасного конструктивного элемента 3, содержащего слой (слои) 4а, 4b каркаса, герметизирующий слой 5, кольцевые удерживающие конструктивные элементы 6 и, возможно, по меньшей мере, одну часть боковин 11.

Одновременно на линии 16 сборки коронных конструктивных элементов один или более вспомогательных барабанов (непроиллюстрированных) последовательно перемещаются между различными рабочими станциями (непроиллюстрированными), выполненными с возможностью формирования - на каждом вспомогательном барабане - коронного конструктивного элемента, содержащего, по меньшей мере, брекерный конструктивный элемент 8, протекторный браслет 9 и, возможно, по меньшей мере, одну часть боковин 11.

На станции 17 придания формы и сборки каркасному конструктивному элементу 3, сформированному на его «собственном» формообразующем барабане на линии 15 сборки каркасных конструктивных элементов, придают определенную форму и соединяют его с коронным конструктивным элементом, сформированным на линии 16 сборки коронных конструктивных элементов.

В других непроиллюстрированных вариантах осуществления установки 1 линия 13 сборки может представлять собой линию другого типа, например, выполненную с возможностью формирования всех вышеуказанных компонентов на одном формообразующем барабане.

Невулканизированные шины 2, изготовленные посредством линии 13 сборки, перемещают к линии 14 формования в пресс-форме и вулканизации, содержащей один или более вулканизаторов.

Из линии 14 формования в пресс-форме и вулканизации готовые шины 2 выходят последовательно одна за другой с заданной частотой и при соответствующей заданной длительности Tcp производственного цикла.

По ходу за линией 14 формования в пресс-форме и вулканизации установка 1 содержит линию 18 контроля, выполненную с возможностью осуществления контроля шин 2 после формования в пресс-форме и вулканизации.

В качестве дополнения или альтернативы установка 1 может содержать такую же линию 18 контроля, расположенную между линией 13 сборки и линией 14 формования в пресс-форме и вулканизации и выполненную с возможностью осуществления контроля невулканизированных шин перед этапом формования в пресс-форме и вулканизации.

Как показано, в частности, на фиг.3, линия 18 контроля содержит первый модуль 19 контроля, который имеет вход 20 для готовых шин 2, подлежащих контролю, которые поступают из линии 14 формования в пресс-форме и вулканизации, и соответствующий выход 21. По ходу за первым модулем 19 контроля, у выхода 21 указанного первого модуля 19 контроля расположено устройство 22 переворачивания и транспортирования. По ходу за устройством 22 переворачивания и транспортирования расположен второй модуль 23 контроля, который имеет вход 24 для готовых шин 2, которые поступают из устройства 22 переворачивания и транспортирования, и соответствующий выход 25. Вход 20 первого модуля 19 контроля образует вход линии 18 контроля. Выход 25 второго модуля 23 контроля образует выход линии 18 контроля. Шины 2, подлежащие контролю, поступают последовательно одна за другой на вход 20, последовательно проходят вдоль траектории 26 контроля внутри линии 18 контроля и выходят через выход 25. В предпочтительном варианте осуществления шины следуют вдоль траектории 26 контроля посредством системы транспортирования, которая предусматривает одновременное смещение всех шин 2 при выполнении поступательного перемещения с фиксированным шагом и с постоянными интервалами времени. Вдоль траектории 26 контроля, которая в варианте осуществления, проиллюстрированном на фиг.3, является прямолинейной, шины 2 подвергаются операциям контроля для проверки возможного наличия дефектов в соответствии со способами, которые будут описаны в дальнейшем.

В одном варианте осуществления (непроиллюстрированном) первый модуль 19 контроля и второй модуль 23 контроля расположены под углом друг относительно друга для образования двух прямолинейных участков траектории 26 контроля.

В дополнительном варианте осуществления (непроиллюстрированном) первый модуль 19 контроля и второй модуль 23 контроля расположены друг над другом. В частности, второй модуль 23 контроля может быть расположен над (или под) первым модулем 19 контроля, при этом устройство 22 переворачивания и транспортирования расположено у крайних концов первого модуля 19 контроля и второго модуля 23 контроля. В таком случае устройство 22 переворачивания и транспортирования также выполнено с возможностью подъема (или опускания) шин 2 для перемещения их из первого модуля 19 контроля ко второму модулю 23 контроля.

В дополнительном варианте осуществления (непроиллюстрированном) линия 18 контроля содержит один модуль контроля (который выполняет функцию первого модуля 19 контроля и второго модуля 23 контроля). В этом случае устройство 22 переворачивания и транспортирования и соответствующие транспортирующие устройства выполнены с возможностью обеспечения перемещения шин 2 через одну и ту же станцию контроля дважды, первый раз с обращенной вверх, первой половиной 2а, определяемой в аксиальном направлении, и второй раз с обращенной вверх, второй половиной 2b, определяемой в аксиальном направлении.

Во всех вариантах осуществления, описанных выше, каждый из первого модуля 19 контроля и второго модуля 23 контроля (при его наличии) содержит входную рабочую станцию 27, первую станцию 27а контроля, вторую станцию 27b контроля и третью станцию 27с контроля, расположенные последовательно одна за другой вдоль траектории 26 контроля.

Каждая входная рабочая станция 27 содержит опору (непроиллюстрированную), имеющую по существу горизонтальную опорную зону, выполненную с возможностью приема и обеспечения опоры для одной из двух боковин 11 шины 2, подлежащей контролю. Опорная зона определяет границы конвейерной ленты, выполненной с возможностью перемещения шин 2 от входной рабочей станции 27 к первой станции 27а контроля. Конвейерная лента определяет направление Х перемещения вперед во время ее поступательного перемещения.

Каждая из указанных станций 27а, 27b, 27с контроля содержит опору (непроиллюстрированную) для шины 2, выполненную с возможностью приема и обеспечения опоры для одной из двух боковин 11 шины 2, подлежащей контролю, при этом другая боковина 11 шины 2 обращена вверх.

В предпочтительном варианте осуществления (непоказанном) опора указанных станций 27а, 27b, 27с контроля содержит стол, поворачивающийся вокруг вертикальной оси Y поворота (перпендикулярной к плоскости листа с фиг.3). Поворотный стол имеет по существу горизонтальную опорную зону, выполненную с возможностью приема и обеспечения опоры для боковины 11 шины 2. Поворотный стол также определяет границы конвейерной ленты, выполненной с возможностью перемещения шин 2 от одной станции 27а, 27b, 27с контроля к последующей станции 27b, 27с контроля в том же самом модуле 19, 23 контроля или к устройству 22 переворачивания и транспортирования, или к выходу 25. Конвейерная лента загнута относительно ее самой для образования замкнутой траектории и определяет направление Х перемещения вперед во время ее собственного перемещения, которое в случае, когда поворотный стол неподвижен в исходном положении, совпадает с направлением траектории 26 контроля. Конвейерная лента имеет верхнюю ветвь, которая образует указанную опорную зону поворотного стола.

Устройство 22 переворачивания и транспортирования выполнено с возможностью переворачивания шины вокруг горизонтальной оси Z переворачивания, перпендикулярной к направлению Х перемещения вперед и к вертикальному направлению Y, так, чтобы боковина 11 шины, которая в первом модуле 19 контроля была обращена вниз, стала обращенной вверх во втором модуле 23 контроля. Таким образом, первый модуль 19 контроля предназначен для выполнения операций на первой определяемой в аксиальном направлении половине 2а шины 2, в то время как второй модуль 23 контроля предназначен для выполнения операций на второй определяемой в аксиальном направлении половине 2b шины 2.

Каждая входная рабочая станция 27 содержит устройства 280 получения предварительных изображений. Устройства 280 получения предварительных изображений предпочтительно выполнены с возможностью получения изображений с низким разрешением.

В варианте осуществления, показанном на фиг.4, устройства 280 получения предварительных изображений содержат две видеокамеры 270, 272 с низким разрешением, взаимодействующие с двумя соответствующими источниками 271, 273 лазерного излучения. Разрешение вышеупомянутых видеокамер предпочтительно находится в диапазоне между приблизительно 0,3 мм и приблизительно 2 мм. Две видеокамеры 270, 272 предпочтительно выполнены с возможностью получения трехмерных изображений. Каждый источник 271, 273 лазерного излучения взаимодействует с соответствующим оптическим средством (непоказанным, например, соответствующей цилиндрической линзой), выполненным с возможностью преобразования точечного лазерного луча в соответствующий щелевидный световой пучок 274, 275. Две видеокамеры 270, 272 с двумя соответствующими источниками 271, 273 лазерного излучения опираются на неподвижные (неперемещаемые) опорные устройства (непроиллюстрированные) и соответственно выполнены с возможностью получения изображений наружной поверхности двух половин 2с, 2d шины 2, определяемых в радиальном направлении, когда она перемещается вперед вдоль направления Х перемещения вперед (которое на фиг.4 перпендикулярно к плоскости листа). Две половины 2с, 2d шины 2, определяемые в радиальном направлении, ограничены радиальной плоскостью М' шины.

В частности, два источника 271, 273 лазерного излучения выполнены с возможностью формирования двух щелевидных световых пучков 274, 275 в плоскости (которая на фиг.4 соответствует плоскости листа), по существу перпендикулярной к указанному направлению Х перемещения вперед, так, чтобы каждый из них освещал, по меньшей мере, одну из двух определяемых в радиальном направлении половин 2с, 2d шины 2, которая находится с одной стороны или с другой стороны относительно направления Х перемещения вперед. Как показано на фиг.4, каждый из двух щелевидных световых пучков 274, 275 предпочтительно адаптирован для освещения одной из двух половин 2с, 2d шины 2, определяемых в радиальном направлении, пока не будет освещен, по меньшей мере, нижний борт другой половины 2d, 2c, определяемой в радиальном направлении.

Как показано на фиг.3, в модулях 19 и 23 контроля первая станция 27а контроля, вторая станция 27b контроля и третья станция 27с контроля содержат в целом комплект устройств 282 получения изображений, который, как подробно разъяснено в дальнейшем, используется линией 18 контроля для выполнения операций контроля шин 2 для проверки возможного наличия дефектов.

Устройства из комплекта устройств 282 получения изображений содержат цифровые видеокамеры (непроиллюстрированные) с высоким разрешением. Разрешение вышеупомянутых видеокамер предпочтительно находится в диапазоне между приблизительно 0,05 мм и приблизительно 0,1 мм. Видеокамеры взаимодействуют с соответствующими источниками света (непроиллюстрированными), предпочтительно лазерными и/или светодиодными, и оптическими средствами (непроиллюстрированными), выполненными с возможностью освещения частей шины 2, кадры которых формируются видеокамерами. Вышеупомянутые устройства удерживаются и перемещаются посредством определенного количества антропоморфных роботизированных рук. Фиг.3 схематически иллюстрирует две антропоморфные роботизированные руки (R1, R2) на первой станции 27а контроля, две (R3, R4) - на второй станции 27b контроля и две (R5, R6)- на третьей станции 27с контроля. Видеокамеры комплекта устройств 282 получения изображений могут представлять собой цифровые матричные видеокамеры, выполненные с возможностью получения трехмерных изображений, и/или цифровые линейные видеокамеры, выполненные с возможностью получения двумерных изображений. Цифровые линейные видеокамеры предпочтительно выполнены с возможностью получения цветных изображений, при этом они представляют собой линейные видеокамеры с двумя строками пикселей. Трехмерные или двумерные изображения получают благодаря перемещению шины 2, которая поворачивается на поворотном столе относительно видеокамер, предназначенных для получения трехмерных/двумерных изображений, и соответствующему алгоритму, адаптированному для соединения всех изображений, полученных вдоль окружной периферии шины.

Устройства из комплекта устройств 282 получения изображений могут также содержать зеркала (непроиллюстрированные), выполненные с возможностью отклонения светового излучения, излучаемого источниками света, и/или светового излучения, отраженного поверхностью шины 2.

Как показано на фиг.3, первый модуль 19 контроля также содержит, по меньшей мере, один считыватель 284 штрих-кода, который расположен на входной рабочей станции 27 и выполнен с возможностью считывания штрих-кода, идентифицирующего шины 2 и размещенного на каждой шине 2.

По меньшей мере, один аналогичный считыватель штрих-кода (непроиллюстрированный) также может быть расположен у выхода 25 второго модуля 23 контроля для дополнительного контроля идентификации.

Линия 18 контроля также снабжена электронным блоком 182 для управления работой линии 18 контроля. Электронный блок 182 содержит процессор 180 и запоминающее устройство 184. Электронный блок 182 функционально соединен с антропоморфными роботизированными руками R1, R2, R3, R4, R5, R6 первого модуля 19 контроля и второго модуля 23 контроля, с устройствами 280 получения предварительных изображений, с устройствами из комплекта устройств 282 получения изображений, с двигателями (непоказанными), которые обеспечивают возможность поворота поворотных столов станций 27а, 27b, 27с контроля, с двигателями (непоказанными), которые обеспечивают перемещение конвейерных лент входной рабочей станции 27 и станций 27а, 27b, 27с контроля, с двигателями (непоказанными) устройства 22 переворачивания и транспортирования и тому подобным.

Указанный электронный блок 182 может представлять собой один и тот же электронный блок управления всей установкой 1, или он может быть функционально соединен с другими блоками, предназначенными для других частей установки 1.

В запоминающем устройстве 184 хранится множество моделей шин, которым соответствуют соответствующие программы контроля, адаптированные для проверки возможного наличия дефектов в шинах 2. В частности, каждой модели шины поставлены в соответствие соответствующие установочные параметры для комплекта устройств 282 получения изображений.

Для каждой модели шины 2 указанные установочные параметры предпочтительно соответствующим образом определены заранее, например, на предыдущем этапе наладки линии 18 контроля, в соответствии с конкретным профилем такой модели шины 2 для учета специфических геометрических характеристик модели шины 2, относящихся, например, к округлости боковин, высоте боковин и аналогичным характеристикам. Таким образом, для каждой модели шины установочные параметры определены очень точно для гарантирования получения точных изображений с высоким разрешением и надлежащей фокусировкой при одновременном предотвращении выполнения устройствами из комплекта устройств 282 получения изображений ненадлежащих движений, которые могут вызвать их повреждение.

Для каждой модели шины 2 установочные параметры определяют некоторое число положений (например, четыре) для каждого устройства (в частности, для каждой видеокамеры, перемещаемой посредством соответствующей роботизированной руки) из комплекта устройств 282 получения изображений. Такие положения позволяют устройствам из комплекта устройств 282 получения изображений получать в целом изображения представляющих интерес участков (предпочтительно всей) поверхности шины 2. Каждое положение задается набором координат, которые определяют положение устройства (например, центра тяжести видеокамеры) в пространстве относительно системы координат на рабочих станциях 27а, 27b, 27с. Например, каждое положение определяется тремя декартовыми координатами (например, x, y, z соответственно вдоль трех осей X, Y и Z, упомянутых выше) и тремя эйлеровыми углами (α, β, γ).

В качестве примера фиг.5 схематически показывает в радиальной плоскости сечения положение роботизированной руки R4, соответствующее положению Р1 (x1, y1, z1, α1, β1, γ1) из четырех положений Р1, Р2, Р3, Р4 (не проиллюстрированных полностью), которые в целом позволяют соответствующей видеокамере получать изображения участка внутренней боковой поверхности шины 2, по существу соответствующего участку герметизирующего слоя 5, противоположному по отношению к боковине 11 и к борту 7. В частности, на фиг.5 прямоугольники 410, 420, 430 и 440 графически отображают зону, кадры которой формируются видеокамерой в четырех положениях Р1, Р2, Р3, Р4. В частности, высота h прямоугольников 410, 420, 430 и 440 отображает глубину поля зрения видеокамеры, опирающейся на роботизированную руку R4, в то время как ширина L отображает ширину поля зрения видеокамеры, которая считается подходящей для использования по отношению к теоретическому полю зрения.

Четыре прямоугольника 410, 420, 430 и 440 расположены так, что они охватывают четыре подучастка поверхности, которые в целом позволяют охватить весь участок, представляющий интерес, без разрыва непрерывности и при избежании столкновений видеокамеры (включая источник света и оптические средства) и соответствующей роботизированной руки R4 с шиной и/или другими устройствами станции контроля. Для избежания таких разрывов непрерывности прямоугольники 410, 420, 430 и 440 предпочтительно частично наложены на соседние прямоугольники.

В запоминающем устройстве 184 каждой модели шины 2 также поставлен в соответствие соответствующий эталонный профиль 200, который характеризует профиль шины 2, которая соответствует такой модели. Подобный эталонный профиль 200 может быть соответствующим образом определен заранее, например, на предшествующем этапе наладки линии 18 контроля, на котором обеспечивают прохождение шины 2, которая соответствует такой модели, вдоль линии 18 контроля и получают такой эталонный профиль 200 на основе соответствующей обработки изображений, полученных комплектом устройств 282 получения изображений во время такого прохождения. Эталонный профиль 200 предпочтительно содержит трехмерный наружный контур (рассматриваемый как в направлении вдоль окружности, так и в радиальном направлении) наружной поверхности, по меньшей мере, одной определяемой в аксиальном направлении половины 2а или 2b шины. Фиг.6 показывает пример эталонного профиля 200 для определяемой в радиальном направлении половины 2d половины 2а, определяемой в аксиальном направлении, в радиальной плоскости сечения, которая содержит ось R вращения шины 2.

Для каждой модели шины 2 соответствующее множество положений, заданных установочными параметрами для комплекта устройств 282 получения изображений, предпочтительно адаптировано для обеспечения возможности получения указанным комплектом устройств 282 получения изображений точных изображений поверхности шины (другими словами, в соответствии с положениями, очень близкими к такой поверхности) без воздействия на эталонный профиль 200.

В соответствии со способом контроля шин согласно настоящему изобретению каждый раз, когда готовая шина 2 выходит из линии 14 формования в пресс-форме и вулканизации, она перемещается, например, посредством конвейера ко входной рабочей станции 27 первого модуля 19 контроля. Шина 2, не установленная на ободе (следовательно, спущенная), опирается боковиной 11 на опорную зону опоры входной рабочей станции 27, при этом ее вторая половина 2b, определяемая в аксиальном направлении, прилегает к такой опорной зоне и первая половина 2а, определяемая в аксиальном направлении, обращена вверх.

На входной рабочей станции 27 первого модуля 19 контроля считыватель 284 штрих-кода считывает код, отображенный, например, на боковине 11 шины 2, обращенной вверх, и данные, содержащиеся в нем, принимаются процессором 180. Из таких данных процессор 180 получает модель, соответствующую шине 2.

В соответствии с предпочтительным вариантом осуществления изобретения процессор 180 выполнен с возможностью реализации алгоритма, проиллюстрированного на фиг.10, на входной рабочей станции 27 первого модуля 19 контроля (и впоследствии на входной рабочей станции 27 второго модуля 23 контроля).

В частности, процессор выполнен с возможностью обеспечения получения в блоке 101 (посредством видеокамер 270 и 272) предварительных изображений наружной поверхности обращенной вверх, первой определяемой в аксиальном направлении половины 2а (или второй определяемой в аксиальном направлении половины 2b) шины 2 с низким разрешением в то время, когда шина 2 перемещается вперед вдоль направления Х перемещения вперед.

Такие предварительные изображения обрабатываются процессором 180 (блоки 102-106 и 108-111) для выполнения предварительной проверки заданных геометрических характеристик шины 2. Такая проверка предназначена для обнаружения возможных макродефектов и для мгновенного распознавания возможных деформированных шин для отбраковки их немедленно без перехода к дальнейшим процедурам контроля (блоки 102-105). Кроме того, такая проверка предназначена для обнаружения вышеупомянутых неизбежных отклонений геометрических характеристик шин, соответствующих одной и той же модели, и, возможно, для обусловленного этим «воздействия» на установочные параметры комплекта устройств 282 получения изображений, соответствующие такой модели (блоки 106, 108-111).

В дальнейшем в качестве примера высота наружной боковой поверхности контролируемой шины 2, в дальнейшем называемая «высотой боковой поверхности», будет рассматриваться в качестве геометрической характеристики шины 2. Как схематически проиллюстрировано на фиг.6, в радиальной плоскости YZ сечения, которая содержит ось R вращения шины 2, указанная высота отображает расстояние d вдоль оси Y между профилем наружной боковой поверхности шины 2 и осевой средней плоскостью М шины 2. Такая высота может быть определена в плоскости YZ в одной или более точках, взятых (вдоль радиального направления Z на фиг.6) на эталонном профиле 200 наружной боковой поверхности шины 2. В любом случае изобретение также может применяться для других геометрических характеристик шины.

Для выполнения вышеупомянутой предварительной проверки процессор 180 в блоке 102 получает на основе соответствующей обработки предварительных изображений, полученных видеокамерами 270 и 272, трехмерный профиль 300 (рассматриваемый как в направлении вдоль окружности, так и в радиальном направлении) наружной поверхности шины 2. Такой профиль 300 схематически проиллюстрирован на фиг.7 для определяемой в радиальном направлении половины 2d определяемой в аксиальном направлении половины 2а шины 2 в радиальной плоскости сечения, которая содержит ось R вращения шины 2.

Из такого профиля 300 в блоке 103 процессор 180 получает контрольное значение (непоказанное), относящееся к указанной высоте боковой поверхности. Например, такое контрольное значение может представлять собой максимальную, минимальную или среднюю высоту боковой поверхности, вычисленную исходя из профиля 300, вдоль окружной периферии шины 2 для заданной радиальной координаты Z или абсолютно для любой радиальной координаты Z.

Контрольное значение, полученное таким образом, сравнивают затем с первым пороговым значением (блок 104) и вторым пороговым значением (блок 106), которое меньше первого порогового значения. Первое и второе пороговые значения определены заранее соответствующим образом, например, из эталонного профиля 200 и сохранены в запоминающем устройстве 184 для модели шины 2. В частности, первое пороговое значение предпочтительно задано так, чтобы обеспечить возможность идентификации шин 2, имеющих высоту боковой поверхности, которая значительно отклоняется от высоты на эталонном профиле 200 (например, по меньшей мере, на 1 см) до такой степени, чтобы шину 2 можно было рассматривать как деформированную. В свою очередь, второе пороговое значение задано так, чтобы обеспечить возможность идентификации шин 2, имеющих высоту боковой поверхности, почти равную высоте на эталонном профиле 200 (например, для отклонений менее 1 мм), чтобы можно было считать ненужными возможные «вмешательства» в установочные параметры комплекта устройств 282 получения изображений, соответствующие модели шины 2.

Следовательно, когда контрольное значение больше первого порогового значения, в блоке 105 шина 2 будет идентифицирована как деформированная шина, и будет отбракована без перехода к дальнейшим процедурам контроля. Если такая ситуация возникает на входной рабочей станции 27 первого модуля 19 контроля, шина 2 немедленно отбраковывается на входе линии 18 контроля. В противном случае, если такая ситуация возникает на входной рабочей станции 27 второго модуля 23 контроля, шина 2 отбраковывается без перехода к дальнейшим операциям контроля в последнем модуле 23 контроля.

Когда контрольное значение меньше второго порогового значения, в блоке 107 процессор 180 обеспечивает выполнение проверки шины 2 для поиска возможных производственных дефектов в соответствии с определенной программой контроля, поставленной в соответствие модели шины 2. В частности, процессор 180 обеспечивает получение изображений поверхности шины 2 посредством использования комплекта устройств 282 получения изображений, установленных в заданные положения в соответствии с установочными параметрами, соответствующими модели шины 2, (без выполнения какой-либо операции регулирования) и анализ полученных изображений для поиска возможных производственных дефектов. Когда контрольное значение меньше второго порогового значения на входной рабочей станции 27 первого модуля 19 контроля, шина 2 проходит вдоль такого первого модуля 19 контроля, в котором осуществляется контроль первой определяемой в аксиальном направлении половины 2а шины 2, затем ее переворачивают посредством устройства 22 переворачивания и транспортирования, и затем она подается на входную рабочую станцию 27 второго модуля 23 контроля, где процессор 180 снова будет выполнять алгоритм по фиг.10 при выполнении операций для второй определяемой в аксиальном направлении половины 2b шины 2. В свою очередь, когда контрольное значение меньше второго порогового значения на входной рабочей станции 27 второго модуля 23 контроля, шина 2 проходит вдоль такого второго модуля 23 контроля, в котором осуществляется контроль второй определяемой в аксиальном направлении половины 2b шины 2. После этого шина 2 выходит из линии 18 контроля.

Когда контрольное значение меньше или равно первому пороговому значению и больше или равно второму пороговому значению, в блоке 108 процессор 180 получает из профиля 300, полученного ранее, значения для регулирования, которые отображают высоту боковой поверхности шины 2 в заданных положениях Pi из положений, задаваемых установочными параметрами, соответствующими модели шины 2. В частности, в описываемом варианте осуществления, предназначенном для обнаружения отклонений высоты боковой поверхности шины 2, рассматриваются положения, определяемые вышеупомянутыми установочными параметрами для устройств из комплекта устройств 282 получения изображений, которые выполнены с возможностью получения изображений наружной и внутренней боковых поверхностей шины 2. Например, такие значения для регулирования могут быть получены из профиля 300 посредством вычисления средневзвешенного значения - на 360° вдоль окружной периферии шины - высоты боковой поверхности шины 2 при координате z каждого вышеупомянутого положения Рi (которое определяет набор координат xi, yi, zi, αi, βi, γi). Это схематически показано на фиг.7, на которой схематически показаны значения v1, v2, v3, v4 для регулирования, вычисленные для четырех положений Р1, Р2, Р3, Р4 роботизированной руки R4 по фиг.5, и, в частности, в радиальной плоскости YZ сечения при соответствующих координатах z1, z2, z3, z4 четырех положений Р1, Р2, Р3, Р4.

После получения вышеуказанных значений (например, v1, v2, v3, v4) для регулирования в блоке 109 процессор 180 получает аналогичным образом из эталонного профиля 200 эталонные значения (например, v'1, v'2, v'3, v'4) высоты боковой поверхности шины 2 в тех же положениях (например, Р1, Р2, Р3, Р4), в которых были получены значения (например, v1, v2, v3, v4) для регулирования. Это схематически проиллюстрировано на фиг.8. Кроме того, в блоке 110 процессор 180 сравнивает значения для регулирования с соответствующими эталонными значениями для вычисления отклонений (например, Δy1, Δy2, Δy3, Δy4) между значениями для регулирования и соответствующими эталонными значениями, как схематически проиллюстрировано на фиг.9.

Такие отклонения затем используются процессором 180 в блоке 111 для регулирования установочных параметров, соответствующих модели шины 2. В частности, процессор 180 выполнен с возможностью изменения координат положений, определяемых установочными параметрами комплекта устройств 282 получения изображений, на основе таких отклонений. В примере по фиг.5-9, процессор 180 выполнен, например, с возможностью изменения координат положений Р1, Р2, Р3, Р4 посредством изменения координаты вдоль оси Y (характеризующей изменения высоты боковой поверхности шины 2) для получения Р1 (x1, y1+Δy1, z1, α1, β1, γ1), Р2 (x2, y2+Δy2, z2, α2, β2, γ2), Р3 (x3, y3+Δy3, z3, α3, β3, γ3) и Р4 (x4, y4+Δy4, z4, α4, β4, γ4).

В общем случае, когда учитываются как отклонения высоты боковой поверхности (относительно соответствующих эталонных значений), так и (или в качестве альтернативы) отклонения значений других геометрических характеристик шины, установочные параметры регулируют (для положений, имеющих такие отклонения) путем изменения пространственных координат, характеризующих/отображающих такие отклонения.

Вышеупомянутая обработка данных в блоках 102-104, 106 и 108-110 и, в частности, вычисление отклонений в блоке 110 предпочтительно выполняются процессором в системе координат устройств 280 получения предварительных изображений (в частности, видеокамер 270, 272). Следовательно, выполняют соответствующую процедуру калибровки, которая обеспечивает возможность определения геометрических характеристик системы координат видеокамер 270, 272 и преобразования координат, определенных в такой системе координат, в набор координат (x, y, z, α, β, γ) в системе координат, используемой на рабочих станциях 27а, 27b, 27с.

После регулирования установочных параметров, соответствующих модели шины 2, процессор 180 в блоке 112 обеспечивает контроль/проверку шины 2 для поиска возможных производственных дефектов согласно определенной программе контроля, поставленной в соответствие модели шины 2.

В частности, процессор 180 обеспечивает получение изображений поверхности шины 2 посредством использования комплекта устройств 282 получения изображений, установленных в заданные положения в соответствии с установочными параметрами, отрегулированными в блоке 111, и анализ полученных изображений для поиска возможных производственных дефектов. Когда установочные параметры будут отрегулированы на входной рабочей станции 27 первого модуля 19 контроля, шина 2 проходит вдоль такого первого модуля 19 контроля, в котором осуществляется контроль первой определяемой в аксиальном направлении половины 2а шины 2, затем ее переворачивают посредством устройства 22 переворачивания и транспортирования, и после этого она подается на входную рабочую станцию 27 второго модуля 23 контроля, в котором процессор 180 снова выполняет алгоритм по фиг.10 при выполнении операций для второй определяемой в аксиальном направлении половины 2b шины 2. В свою очередь, когда установочные параметры будут отрегулированы на входной рабочей станции 27 второго модуля 23 контроля, шина 2 проходит вдоль такого второго модуля 23 контроля, в котором осуществляется контроль второй определяемой в аксиальном направлении половины 2b шины 2. После этого шина выходит из линии 18 контроля.

Во время операций контроля, соответствующих блокам 107 и 112, на каждой из станций 27а, 27b, 27с контроля сначала выполняют операцию центрирования, которая предназначена для обеспечения того, чтобы ось R вращения шины 2 соответствовала вертикальной оси Y вращения/поворота поворотного стола. После этого роботизированные руки R1, R2, R3, R4, R5 и/или R6 станции 27а, 27b или 27с контроля перемещаются для размещения комплекта устройств 282 получения изображений в положениях, определяемых установочными параметрами, соответствующими модели шины 2 (возможно, отрегулированными в блоке 111). Для каждого положения, определяемого установочными параметрами, роботизированные руки R1, R2, R3, R4, R5 и/или R6 соответствующим образом позиционируются, и при удерживании соответствующих устройств из комплекта устройств 282 получения изображений в неподвижном состоянии шину 2 поворачивают посредством поворотного стола вокруг ее оси R вращения с заданной окружной скоростью до тех пор, пока не будет обеспечено выполнение поворота шины на угол поворота, составляющий, по меньшей мере, 360°.

Во время каждого поворота различные участки наружной или внутренней поверхности шины 2 освещаются и смещаются перед видеокамерами, которые получают последовательность изображений. Во время каждого поворота, который образует цикл контроля, процессор 180 обеспечивает выполнение заданных процедур контроля согласно определенной программе контроля.

Как только закончится последний цикл контроля на станции 27а, 27b или 27с контроля, роботизированные руки R1, R2, R3, R4, R5, R6 перемещаются от шины 2, и шина 2 перемещается на следующую станцию 27b, 27с контроля или к устройству 22 переворачивания и транспортирования, или к выходу 25 линии 18 контроля.

Вышеупомянутые операции, предназначенные для контроля шины 2 в целом (во время полного прохождения вдоль всей линии 18 контроля) для поиска возможных производственных дефектов, включая операции предварительного контроля/предварительной обработки данных, выполняемые в блоках 101-104 и 108-111, на входных рабочих станциях 27, выполняются по существу за время Тсс цикла контроля, которое показывает (при нормальных условиях работы, другими словами, при отсутствии отбраковок деформированных шин) время, которое проходит между выходом шины 2, проверенной посредством линии 18 контроля, и выходом следующей шины.

Длительность Тсс цикла контроля предпочтительно равна длительности Тср цикла изготовления или величине, кратной ей. Это обеспечивает возможность выполнения точных проверок шин 2 с учетом неизбежной изменчивости геометрических характеристик шин 2, соответствующих одной и той же модели, с длительностями, совместимыми с длительностью Тср цикла изготовления.