Газогенератор для конверсии топлива в обедненный кислородом газ и/или обогащенный водородом газ, его применение и способ конверсии топлива в обедненный кислородом газ и/или обогащенный водородом газ (его варианты) - RU2539561C2

Код документа: RU2539561C2

Чертежи

Описание

Область изобретения

Настоящее изобретение относится к газогенераторам, в особенности к газогенератору для конверсии топлива в обедненный кислородом газ (защитный газ) и/или обогащенный водородом газ (восстановительный газ), его применению и способу конверсии топлива в обедненный кислородом газ и/или обогащенный водородом газ (его вариантам).

В настоящем приложении термин "обедненный кислородом газ" или "защитный газ" означает дымовой газ от процесса сгорания, из которого кислород был, по существу, удален. Тем самым защитный газ представляет собой, главным образом, смесь из пара (водяного пара), азота и двуокиси углерода. С другой стороны, термин "обогащенный водородом газ" или "восстановительный газ" означает синтез-газ, из которого, по существу, была удалена окись углерода. Таким образом, восстановительный газ представляет собой, главным образом, смесь из водяного пара, азота, водорода и двуокиси углерода.

Уровень техники

Топливные элементы напрямую конвертируют химическую энергию топлива в электричество. Недавнее усовершенствование направлено на улучшение работы твердооксидных топливных элементов (SOFCs), потому что эти топливные элементы способны конвертировать широкую разновидность топлив с высокой эффективностью.

Отдельный SOFC содержит плотный твердооксидный электролит, помещенный между анодом (топливный электрод) и катодом (кислородный электрод), причем указанные анод и катод каждый имеет тонкие поры или каналы для подачи реагентов. После пропускания кислородсодержащего газа, такого как воздух, вдоль катода, молекулы кислорода входят в контакт с поверхностью раздела катод/электролит, где их электрохимически восстанавливают до ионов кислорода. Эти ионы диффундируют в материал электролита и мигрируют к аноду, где они электрохимически окисляют топливо на поверхности раздела анод/электролит. Электрохимические реакции внутри топливного элемента обеспечивают электричество для внешней цепи. Топливный элемент далее может содержать носитель, имеющий тонкие поры или каналы, которые дают возможность контролируемого распределения топлива. Множество SOFCs может быть соединено последовательно через соединения, формируя так называемую "батарею SOFC".

SOFC может работать в обратном направлении, то есть в качестве твердооксидного элемента электролиза (SOEC), который прямо конвертирует электричество в химическую энергию топлива. Например, электрохимическое разложение водяного пара приводит к водороду и кислороду, или электрохимическое разложение двуокиси углерода приводит к окиси углерода и кислороду. Это означает, что электролиз смеси водяного пара и двуокиси углерода приводит к смеси водорода и окиси углерода (синтез-газу), который, в свою очередь, может быть конвертирован в топливо, такое как метанол или диметиловый эфир (DME), с использованием известных технологий этого процесса. SOFC имеют потенциал эффективной конверсии возобновляемых источников энергии, таких как энергия ветра, энергия фотовольтаики или гидроэлектроэнергия. Последние разработки направлены на реверсивные твердооксидные элементы (SOCs), которые могут быть использованы и как SOFC, и как SOEC.

Анод и катод SOFC изготовлены из материалов, обладающих электропроводностью, но не проводящих ионы, тогда как ее электролит изготовлен из материала, проводящего ионы, но не обладающего электропроводностью.

Подходящие материалы для катода, электролита и анода SOFCs известны в технологии (см., например, патент США US-B-7498095 и публикацию международной заявки WO-A-01/43524). Обычно используемый материал катода представляет собой манганит стронция и лантана (LSM), кермет, такой как окись иттрия, стабилизированная двуокисью циркония (YSZ), или их композит. Материал анода представляет собой обычно кермет, такой как YSZ. Если в качестве топлива используют водород, его электрохимически окисляют ионами кислорода на поверхности раздела анод/электролит. В случае использования в качестве топлива углеводорода, такого как метан, добавляют к материалу анода катализатор реформинга, такой как никель. Этот катализатор способствует конверсии топлива в водород, известной как внутренний реформинг. Материал твердоокисного электролита представляет собой обычно керамический материал, такой как YSZ, который демонстрирует достаточную проводимость ионов только при высоких температурах. Следовательно, SOFC должны эксплуатироваться при повышенной температуре (обычно, по меньшей мере, 300°С), чтобы достигать высокой плотности тока и выходной мощности.

Анод, содержащий катализатор реформинга, неустойчив к кислороду в то время, когда SOFC нагревают до температуры выше определенной температуры, то есть около 200°С. Кислород при повышенных температурах может повреждать анодный катализатора реформинга вследствие его низкой устойчивости к реакциям окисления-восстановления. Следовательно, батарея SOFC должна быть защищена от окислительного газа при начале работы и ее окончании.

Публикация международной заявки WO-A-2008/001119 раскрывает использование газовой оболочки на основе инертного газа при выключении батареи SOFC. Эта публикация далее раскрывает использование каталитического реактора частичного окисления для производства восстановительного газа, который содержит окись углерода и водород, чтобы предохранять батарею SOFC от окислительного газа при запуске и выключении.

Одно преимущество восстановительного газа состоит в том, что только анодные каналы должны быть продуты, в то время как на катодной стороне воздух может быть использован для нагревания или охлаждения при запуске и выключении, соответственно. Водород может, в основном, предохранять частицы никеля на поверхности анода от реакции с ионами кислорода, которые могут быть перемещены от катода к аноду через электролит.

Однако восстановительный газ имеет два главных недостатка. Во-первых, водород и окись углерода не могут быть выброшены в атмосферу. Каталитическая горелка системы SOFC должна работать при включении и выключении топливного элемента, чтобы сжигать токсичные и взрывчатые газы. Это может вызывать некоторые трудности относительно работоспособности и безопасности процесса.

Во-вторых, окись углерода при низких температурах (обычно ниже 300°С) может вступать в реакцию с наночастицами никеля на поверхности анода и на катализаторе предварительного реформинга/реформинга, что ведет к формированию карбонила никеля (Ni(CO)4; температура кипения 43°С). Карбонил никеля является высоколетучим и чрезвычайно токсичным. Даже низкая концентрация этого соединения в воздухе может быть смертельной (LC50=3 ppm). Кроме того, карбонил никеля может термически разлагаться внутри каталитической горелки, что ведет к дезактивации катализатора.

С другой стороны, защитный газ может быть легко выброшен в атмосферу и не взаимодействует с материалами топливного элемента и катализатором. Однако он не может предохранять катализатор реформинга на поверхности анода от ионов кислорода, которые могут диффундировать через твердый электролит со стороны катода. Эта проблема более серьезна при высоких температурах, близких к рабочей температуре топливного элемента, когда ионная электропроводность электролита высокая.

Следовательно, защитный газ может быть использован, когда батарея SOFC имеет температуру ниже 300°С, в то время как каталитическая горелка не может работать. Обычно, выше этой температуры, температура каталитической горелки в системе находится за пределами минимальной рабочей температуры; следовательно, восстановительный газ может быть использован, чтобы предохранять батарею SOFC. Так как восстановительный газ имеет низкое содержание окиси углерода, меньше шансов для образования нагара.

Описанные выше проблемы также возникают при запуске и выключении SOEC.

Сущность изобретения

Задача настоящего изобретения состоит в том, чтобы предложить газогенератор для конверсии топлива в обедненный кислородом газ и/или обогащенный водородом газ, подходящий для использования в различных применениях.

Другая задача изобретения состоит в том, чтобы предложить способы конверсии топлив в обедненный кислородом газ и/или обогащенный водородом газ.

Настоящее изобретение представляет собой газогенератор для конверсии топлива в обедненный кислородом газ и/или обогащенный водородом газ, который содержит следующие устройства, объединенные внутри оболочки реактора и установленные последовательно:

- первичная каталитическая горелка или зона каталитического частичного окисления,

за ней

- вторичная каталитическая горелка для проведения сжигания или каталитического частичного окисления,

- охлаждающие устройства для охлаждения дымовых газов от первичной и/или вторичной каталитических горелок или от зоны каталитического частичного окисления,

- абсорбер кислорода для поглощения кислорода из дымового газа вторичной каталитической горелки, за которым следует

- реактор конверсии или метанатор для конверсии окиси углерода в дымовом газе от вторичной каталитической горелки до двуокиси углерода или метана.

Настоящее изобретение также направлено на использование указанного газогенератора в процессе, требующем обедненного кислородом газа и/или обогащенного водородом газа, и в особенности на использование этого газогенератора для генерирования защитного газа или восстановительного газа для запуска, выключения или аварийного отключения SOFC или SOEC.

Преимущество газогенератора согласно настоящему изобретению состоит в том, что нет необходимости во внешнем источнике газа или материале для защиты блока топливных элементов при процессах запуска и выключения системы топливных элементов. Используют систему топлива, которое может быть газом или жидкостью, для производства защитного/восстановительного газа, чтобы либо предохранять, либо уменьшать батарею топливных элементов и других пирофорных компонентов в системе топливных ячеек.

Настоящее изобретение далее представляет собой способ конверсии топлива в обедненный кислородом газ и/или обогащенный водородом газ, причем этот способ содержит стадии:

- каталитического сжигания топлива в первичной каталитической горелке кислородсодержащим газом, чтобы произвести дымовой газ, содержащий кислород,

за которым следует

- сжигание или частичное окисление дымового газа, содержащего кислород с избытком топлива, во вторичной каталитической горелке, чтобы произвести газ, содержащий водород и окись углерода, или газ, содержащий следы кислорода,

и либо

- уменьшение следовых количеств кислорода в газе, содержащем следы кислорода, и получения обедненного кислородом газа, либо

- уменьшение количества окиси углерода, присутствующей в газе, содержащем водород и окись углерода, каталитической конверсией до двуокиси углерода или метана, чтобы получать обогащенный водородом газ.

Кроме того, настоящее изобретение обеспечивает способ конверсии топлива в обедненный кислородом газ и/или обогащенный водородом газ, причем этот способ содержит стадии:

- каталитического частичного окисления топлива в первичной каталитической горелке кислородсодержащим газом, чтобы произвести дымовой газ, содержащий окись углерода и водород,

за которой следует

- сжигания дымового газа, содержащего окись углерода и водород, во вторичной каталитической горелке, чтобы произвести газ, состоящий из следов кислорода, двуокиси углерода, водяного пара и инертных компонентов (включая азот и благородные газы), или газ, содержащий водород и окись углерода, причем некоторое количество окиси углерода, присутствующей после сжигания дымового газа во вторичной каталитической горелке, снижают по сравнению с количеством, присутствующим перед сжиганием дымового газа во вторичной каталитической горелке,

за которой следует либо

- уменьшения количества кислорода в газе, состоящем из следов кислорода, двуокиси углерода, водяного пара и инертных компонентов, и получения обедненного кислородом газа,

либо

- конверсии окиси углерода, присутствующей в газе, содержащем водород и окись углерода, до двуокиси углерода или метана, и получения обогащенного водородом газа.

Предпочтительные варианты исполнения настоящего изобретения сформулированы в зависимых пунктах формулы изобретения.

Краткое описание чертежей

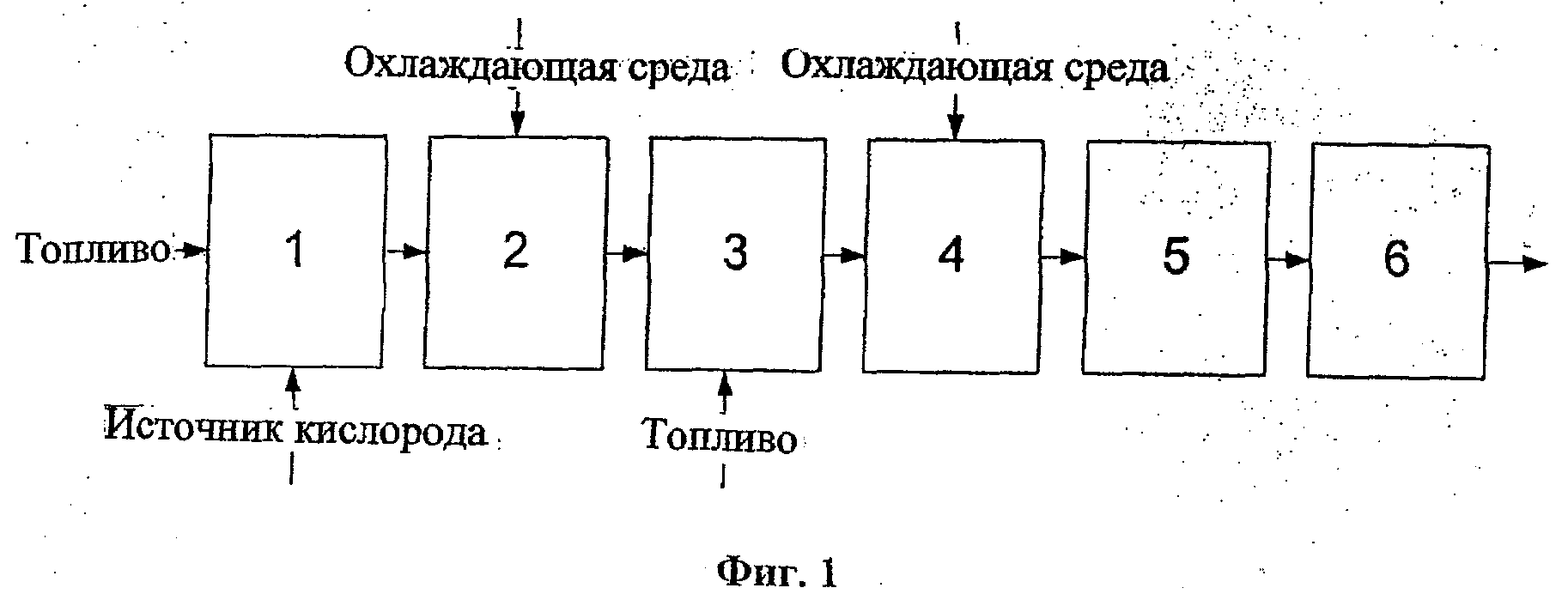

Фиг.1 представляет собой схематический чертеж, показывающий один способ действия газогенератора согласно настоящему изобретению.

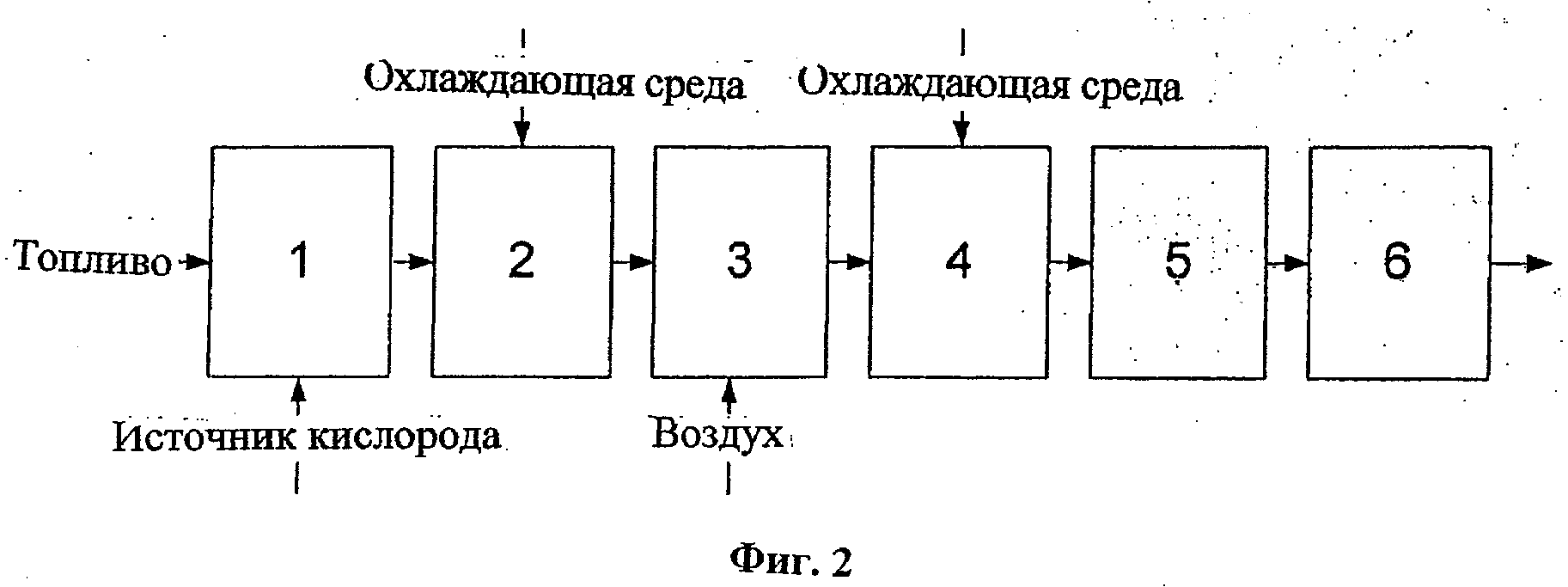

Фиг.2 представляет собой схематический чертеж, показывающий другой способ действия газогенератора согласно настоящему изобретению.

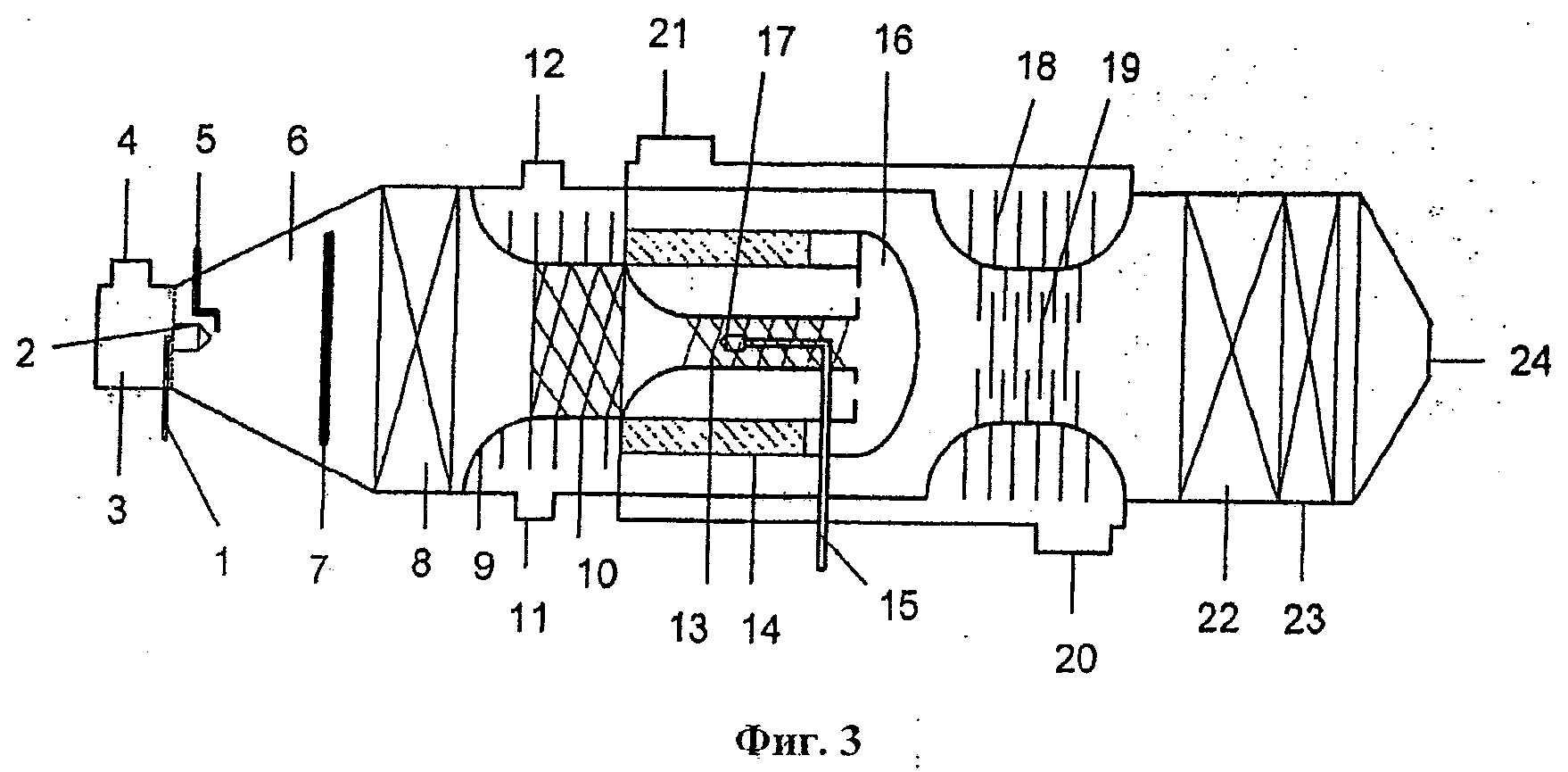

Фиг.3 представляет собой схематический чертеж, показывающий специфический вариант выполнения газогенератора согласно настоящему изобретению.

Фиг.4 показывает типичную конфигурацию системы для системы SOFC на основе природного газа, в которую интегрирован газогенератор.

Подробное описание изобретения

Газогенератор и способы конверсии топлив в обедненный кислородом газ и/или обогащенный водородом газ по настоящему изобретению описаны ниже подробно со ссылкой на чертежи.

Газогенератор по настоящему изобретению содержит первичную каталитическую горелку или зону каталитического частичного окисления; вторичную каталитическую горелку для проведения сжигания или каталитического частичного окисления; охлаждающие устройства для охлаждения дымовых газов от первичной и/или вторичной каталитических горелок или от зоны каталитического частичного окисления; абсорбер кислорода для поглощения кислорода из дымового газа вторичной каталитической горелки и реактор конверсии или метанатор для конверсии окиси углерода в дымовом газе от вторичной каталитической горелки до двуокиси углерода или метана.

Первичная каталитическая горелка или зона каталитического частичного окисления и вторичная каталитическая горелка содержат подходящие катализаторы сжигания. Примеры таковых включают катализаторы, содержащие в качестве активных компонентов платину, палладий, медь, марганец и/или хром, импрегнированные на пористом керамическом носителе в форме монолита или в форме цилиндров или сфер, расположенных в неподвижном слое, как описано в заявке ЕПВ ЕР-А-504937; причем катализаторы включают оксид металла, обладающего более чем одним состоянием окисления (такой как окись олова или окись марганца), рутений, и, по меньшей мере, один другой благородный металл, выбранный из платины, палладия, золота, родия и серебра, и, по меньшей мере, один промотор, выбранный из окиси железа, окиси никеля, окиси кобальта и окиси вольфрама, описанный в заявке на патент США US-A-2006/88459; и катализаторы содержат носитель из окиси алюминия, имеющий распределенный на ее поверхности, по меньшей мере, один каталитический металл, выбранный из платины, палладия, родия и иридия, предпочтительно, сочетания платины и, по меньшей мере, одного из родия и иридия, описанного в патенте США US-A-4111848. Примеры других каталитических материалов, подходящих для использования в первичной каталитической горелке или зоне каталитического частичного окисления, включают палладий и платину, возможно, в сочетании с родием, иридием, осмием или рутением. Эти каталитические материалы могут быть дополнены обычными металлами, такими как хром, медь, ванадий, кобальт, никель или железо. Каталитические материалы могут быть нанесены на монолитный носитель, имеющий множество тонко разделенных проходов для газа. Материал носителя может быть керамическим пористым материалом, состоящим из одного или нескольких оксидов металлов, таких как окись алюминия, алюмосиликат, алюмосиликат с двуокисью титана, муллит, кордиерит, двуокись циркония, двуокись циркония-шпинель, двуокись циркония-муллит или карбид кремния. Такие катализаторы раскрыты в патенте США US-A-4522894. Другие подходящие катализаторы описаны в патентах США US-A-5628931, US-A-6110861 и публикации международной заявки WO-A-98/55227. Примеры коммерчески доступных катализаторов сжигания включают катализаторы на основе меди, марганца, алюминия, платины и палладия, доступные от Haldor Topsoe A/S.

Форма катализаторов для использования в настоящем изобретении может быть любой подходящей формой. Это может быть обычный неподвижный слой из гранул катализатора, сетка, каталитическое твердое тело или структурированный катализатор.

В случае каталитического твердого тела, каталитический материал добавляют непосредственно на поверхность металла. Тонкий слой суспензии, содержащей предшественник керамики, наносят на поверхность металла посредством распыления, окраски, погружения или подобным образом. После нанесения покрытия суспензию высушивают и прокаливают при температуре обычно в интервале от 350°С до 1000°С. Наконец, керамический слой импрегнируют каталитическим материалом. В ином случае, каталитически активный материал наносят одновременно с предшественником керамики. Каталитическое твердое тело для использования в настоящем изобретении может быть либо катализатором, присоединенным непосредственно к стенке канала, в котором течет обрабатываемый газ, либо катализатором, присоединенным к металлическому структурированному элементу, формирующему структурированный катализатор. Этот структурированный элемент служит, чтобы обеспечить носитель для катализатора. Кроме того, каталитическое твердое тело может быть использовано в форме катализатора, нанесенного в металлическую или керамическую структуру, которая присоединена к стенке реактора, например, в форме сетки.

Структурированные элементы представляют собой устройства, содержащие множество слоев с каналами потока, присутствующими между примыкающими слоями. Этим слоям придают такую форму, чтобы размещение примыкающих слоев вместе приводило к элементу, в котором каналы потока могли, например, пересекаться друг с другом или могли формировать прямые каналы. Структурированные элементы далее описаны в патентах США US-A-5536699, US-A-4985230, заявках ЕПВ ЕР-А-396650, ЕР-А-433223 и ЕР-А-208929.

Два типа структурированных элементов являются особенно подходящими для использования в настоящем изобретении: элементы с прямыми каналами и элементы с перекрестным рифлением. Элементы с прямыми каналами требуют адиабатических условий, и возможны различные геометрии этих элементов. Элементы с перекрестным рифлением позволяют эффективную теплопередачу от стенок реактора газовому потоку. Другие каталитические структурированные элементы также могут быть использованы в настоящем изобретении, такие как структурированные элементы с высокой площадью поверхности. Примеры структурированных катализаторов включают каталитические монолиты, каталитические структуры с перекрестным рифлением и каталитические кольца (такие как кольца Палля). Как в случае каталитического твердого тела, нанесенного непосредственно на стенку реактора, так и структурированных катализаторов, количество катализатора может быть подобрано к требуемой каталитической активности для реакций переработки при данных рабочих условиях. В этом случае, чем ниже падение давления, тем меньше требуемое количество катализатора, что особенно выгодно при использовании дорогих благородных металлов.

Термическая горелка может быть расположена выше первичной каталитической горелки или зоны каталитического частичного окисления. Термическая горелка может быть использована, чтобы нагревать катализатор до рабочей температуры в ходе фазы запуска. Термическая горелка может содержать устройство, воспламеняющее топливо, которое может быть свечой зажигания, электрической нитью или электрическим нагревателем. Выбор подходящего устройства зажигания зависит от температуры самовоспламенения топлива.

Вторичная каталитическая горелка может быть нагрета до рабочей температуры термическим воспламенением топлива в кислородсодержащем газе реакциями воспламенения.

Газогенератор далее содержит охлаждающие устройства для охлаждения дымовых газов от первичной и/или вторичной каталитических горелок или от зоны каталитического частичного окисления.

Температура дымового газа первичной каталитической горелки или зоны каталитического частичного окисления и температура дымового газа вторичной каталитической горелки может достигать 1000°С. Следовательно, дымовые газы, по меньшей мере частично, охлаждают охлаждающим устройством до температуры, которая подходит для следующей стадии. Охлаждающее устройство может быть холодильником типа холодильника с вынужденной конвекцией или теплообменником типа теплообменника со свободной конвекцией. Например, оно может иметь газовые трубопроводы для воздушного охлаждения вынужденной конвекцией или может иметь открытые каналы или ребристые трубки для охлаждения естественной конвекцией.

Катализаторы и охлаждающие устройства газогенератора могут быть интегрированы в виде покрытых катализатором охлаждающих устройств, таких как покрытые катализатором теплообменники.

Абсорбер кислорода для поглощения кислорода из дымового газа вторичной каталитической горелки содержит подходящий, устойчивый к высокой температуре, материал для удаления кислорода из дымового газа. Могут быть использованы различные высокотемпературные сорбенты кислорода. Сорбенты кислорода могут быть в форме насадки или в форме монолита. Подходящие сорбенты содержат ультратонкие порошки железа и обедненную кислородом керамику типа перовскита. Примеры керамических материалов типа перовскита включают легированные стронцием и железом кобальтиты лантана, имеющие общую формулу La1-xSrxCo1-yFeyO3-δ, где х лежит в интервале от 0,2 до 0,95, предпочтительно от 0,5 до 0,9; y лежит в интервале от 0 до 1, предпочтительно от 0,05 до 0,6; а δ представляет собой недостаток кислорода (нестехиометрию по кислороду) и, предпочтительно, лежит в интервале от более 0 до около 0,5. Специфические примеры таковых представляют собой La0,1Sr0,9Co0,5Fe0,5O3-δ и La0,1Sr0,9Co0,9Fe0,1O3-δ. Эти материалы обратимо абсорбируют кислород и могут быть регенерированы газом, содержащим водород, при повышенных температурах. Эти сорбенты могут быть нанесены на устойчивый к высокой температуре носитель, такой как окись алюминия. Рабочая температура абсорбера кислорода может лежать в интервале от более 200°С до менее 600°С. Сорбенты на основе ультратонких порошков железа обычно используют при более низких температурах, тогда как сорбенты типа перовскита обычно используют при более высоких температурах. Подходящие сорбенты описаны в Ind. Eng. Chem. Res. 2002, 41, 2775-2784; Ind. Eng. Chem. Res. 2002, 41, 4837-4840; Ind. Eng. Chem. Res. 2003, 42, 4376-4381; и AlChE Journal, февраль 2006, Т.52, номер 2, 574-581. Сорбенты могут быть регенерированы восстановительным газом, таким как синтез-газ.

Реактор для проведения реакции конверсии может содержать любой подходящий катализатор конверсии. Предпочтительно, используют катализатор в форме монолита, потому что падение давления и размер слоя можно понижать. Примеры катализаторов реакции конверсии, подходящих для использования в настоящем изобретении, включают катализаторы на основе железа и хрома, катализаторы на основе меди, алюминия и цинка и катализаторы на основе благородных металлов, описанные в публикации международной заявки WO-A-2007/70260; оксиды меди, цинка и алюминия, оксиды меди, цинка и хрома и оксиды железа и хрома, доступные от Haldor Topsoe A/S, описанные в заявке на патент США US-A-2006/230680; катализаторы конверсии на основе марганца и циркония, доступные от Haldor Topsoe A/S, описанные в заявке ЕПВ ЕР-А-1445235; катализаторы на основе меди, цинка и алюминия и катализаторы из меди, цинка и хрома, доступные от Haldor Topsoe A/S, описанные в патенте США US-A-7517374; катализаторы конверсии, содержащие магний, марганец, алюминий, цирконий, лантан, церий, празеодим и/или неодим, доступные от Haldor Topsoe A/S, описанные в заявке ЕПВ ЕР-А-1149799. Примеры других подходящих катализаторов конверсии включают катализаторы конверсии на основе благородных металлов, описанные в патенте США US-B-7160533, содержащие платину и/или ее оксид, рутений и/или его оксид и, по меньшей мере, один элемент, выбранный из группы, состоящей из щелочных металлов, щелочноземельных металлов, скандия, иттрия, титана, циркония, ванадия, молибдена, марганца, железа, кобальта, родия, иридия, германия, олова, сурьмы, лантана, церия, празеодима, самария и европия, их оксиды и их смеси и катализаторы конверсии, включающие платину, палладий, родий, рутений, никель, иридий, кобальт, медь, золото, железо, серебро, их оксиды, а также их сочетания, описанные в заявке на патент США US-A-2005/22450.

Метанатор может содержать обычный катализатор конверсии в метан. Примеры подходящих катализаторов и условий конверсии в метан описаны в патенте США US-B-7560496. Предпочтительные катализаторы конверсии в метан включают рутений, никель или их сочетание. Пример коммерчески доступного катализатора представляет собой PK-7R, доступный от Haldor Topsoe A/S.

Предпочтительные варианты выполнения действия газогенератора по настоящему изобретению даны ниже.

Первый режим действия газогенератора

Первый режим действия газогенератора по настоящему изобретению показан на фиг.1.

На первой стадии топливо каталитически сжигают в кислородсодержащем газе в первичной каталитической горелке, чтобы произвести дымовой газ, содержащий кислород. В этом режиме кислородсодержащий газ, вводимый в первичную каталитическую горелку, используют в избытке относительно топлива (λ>1). Предпочтительно, чтобы сжигание в первичной каталитической горелке проводили в количестве воздуха больше стехиометрического. В предпочтительном варианте выполнения изобретения в сочетании с любым из указанных выше или ниже вариантов выполнения λ лежит в интервале от 1 до 10, более предпочтительно от 2 до 6, и наиболее предпочтительно около 3.

Материалы катализатора, подходящие для использования в первичной каталитической горелке, были описаны выше.

Примеры подходящих топлив представляют собой углеводородные топлива, такие как природный газ, биогаз, этан, пропан, бутан, а также жидкости, такие как спирты (например, метанол или этанол), диметоксиэтан (DME) и топлива на основе нефти, такие как сжиженный нефтяной газ (LPG), дизельное топливо, керосин или лигроин.

Примеры кислородсодержащих газов представляют собой воздух, кислород, кислород, разбавленный инертным газом, и смесь воздух/водяной пар, причем воздух предпочтителен.

Общая реакция сжигания в первичной каталитической горелке:

CnH2n+2+[(3n+1)/2]O2→nCO2+(n+1)H2O,

где n представляет собой целое число, по меньшей мере 1.

В случае использования природного газа и воздуха для подачи в первичную каталитическую горелку дымовой газ первичной каталитической горелки содержит кислород, азот, двуокись углерода, водяной пар, и сбалансированные другие инертные газы. Этот дымовой газ затем может быть охлажден подходящим устройством охлаждения на второй стадии перед введением во вторичную каталитическую горелку.

На третьей стадии добавляют дополнительное топливо, которое сжигают или частично окисляют полученным дымовым газом, содержащим кислород, во вторичной каталитической горелке.

Каталитические материалы, подходящие для использования во вторичной каталитической горелке, были описаны выше. Вторичная каталитическая горелка может также действовать как сетка парциального каталитического окисления, когда отношение воздух/топливо ниже единицы.

Катализатор, используемый во вторичной каталитической горелке, имеет двойную функциональную возможность. При отношениях О/С выше, чем стехиометрическое значение, требуемое для полного сгорания, он действует как катализатор сжигания; тогда как при отношениях О/С ниже стехиометрического значения, требуемого для полного сгорания, он конвертирует избыточное топливо в синтез-газ.

Генерирование защитного газа

Для генерирования защитного газа на третьей стадии добавляют дополнительное топливо в такой пропорции, чтобы количество избыточного воздуха упало до величины слегка выше нуля. Количество избыточного воздуха может быть до 10%, предпочтительно до 5%, более предпочтительно до 2% и наиболее предпочтительно до 1%.

В режиме получения защитного газа, общая реакция сжигания во вторичной каталитической горелке такова:

CnH2n+2+[(3n+1)/2]O2→nCO2+(n+1)H2O,

где n представляет собой целое число, по меньшей мере 1.

Дымовой газ вторичной каталитической горелки, который содержит азот, двуокись углерода, водяной пар, следы кислорода, а также сбалансированные другие инертные газы, затем может быть охлажден подходящим устройством охлаждения на четвертой стадии перед введением в абсорбер кислорода, где следовые количества кислорода удаляют на пятой стадии.

Полученный защитный газ (обедненный кислородом газ), который представляет собой, главным образом, смесь водяного пара, азота и двуокиси углерода, затем пропускают в реактор конверсии или метанатор на шестой стадии без реакции.

Генерирование восстановительного газа

Для генерирования восстановительного газа добавляют дополнительное топливо на третьей стадии в такой пропорции, чтобы отношение О/С было меньше стехиометрического значения, требуемого для полного сгорания. В предпочтительном варианте выполнения в сочетании с любым из указанных выше или ниже вариантов выполнения λ лежит в интервале от 0,1 до менее 1,0, более предпочтительно от 0,3 до 0,9, наиболее предпочтительно около 0,6.

В режиме получения восстановительного газа дополнительное топливо частично окисляют. Реакция каталитического частичного окисления во вторичной каталитической горелке, главным образом, такова:

CnH2n+2+(n/2)O2→nCO+(n+1)H2,

где n представляет собой целое число, по меньшей мере 1.

Дымовой газ вторичной каталитической горелки, который содержит водород и окись углерода, а также азот, двуокись углерода, водяной пар, и сбалансированные другие инертные газы, затем может быть охлажден подходящим устройством охлаждения на четвертой стадии перед пропусканием в абсорбер кислорода на пятой стадии, где он регенерирует сорбент абсорбера кислорода.

Газовую смесь из абсорбера кислорода вводят в реактор конверсии для конверсии окиси углерода в двуокись углерода или в метанатор для конверсии окиси углерода в метан.

В реакторе конверсии окись углерода превращают в двуокись углерода в соответствии со следующей реакцией:

СО+H2O↔CO2+Н2

В метанаторе окись углерода конвертируют в метан в соответствии со следующей реакцией:

СО+3Н2↔СН4+H2O

Произведенный восстановительный газ (обогащенный водородом газ), покидающий реактор конверсии или метанатор, представляет собой, главным образом, смесь водяного пара, азота, водорода, двуокиси углерода и сбалансированные другие инертные газы.

Второй режим действия газогенератора

Второй режим действия газогенератора по настоящему изобретению показан на фиг.2.

На первой стадии топливо частично окисляют кислородсодержащим газом в первичной каталитической горелке, чтобы произвести дымовой газ, содержащий окись углерода и водород. В этом режиме топливо, вводимое в первичную каталитическую горелку, используют в избытке относительно кислородсодержащего газа. В предпочтительном варианте выполнения в сочетании с любым из указанных выше или ниже вариантов выполнения λ лежит в интервале от 0,1 до менее 1,0, более предпочтительно от 0,3 до 0,9, и наиболее предпочтительно около 0,6.

Примеры каталитических материалов, подходящих для использования в первичной каталитической горелке, а также примеры подходящих топлив и кислородсодержащих газов были описаны выше.

В случае если природный газ и воздух используются в качестве подаваемых для первичной каталитической горелки, дымовой газ первичной каталитической горелки содержит водород и окись углерода, а также двуокись углерода, водяной пар, азот и сбалансированные - другие инертные газы. Дымовой газ затем может быть охлажден подходящим устройством охлаждения во второй стадии перед его введением во вторичную каталитическую горелку.

На третьей стадии добавляют дополнительный воздух для сжигания дымового газа, содержащего окись углерода и водород, во вторичной каталитической горелке.

Каталитические материалы, подходящие для использования во вторичной каталитической горелке, были описаны выше.

Генерирование защитного газа

Для генерирования защитного газа добавляют на третьей стадии дополнительный воздух в такой пропорции, чтобы сгорание дымового газа первичной каталитической горелки, содержащего водород и окись углерода, было, по существу, полным. В предпочтительном варианте выполнения в сочетании с любым из указанных выше или ниже вариантов выполнения λ лежит в интервале от 1 до 1,5, и более предпочтительно около 1,1 (λ в отношении водорода и окиси углерода).

Дымовой газ вторичной каталитической горелки, который состоит из следов кислорода, двуокиси углерода, водяного пара и инертных газов (включая азот и благородные газы), затем может быть охлажден подходящим устройством охлаждения на четвертой стадии перед его введением в абсорбер кислорода, где следовые количества кислорода удаляют на пятой стадии.

Полученный защитный газ (обедненный кислородом газ), который представляет собой, главным образом, смесь водяного пара, азота и двуокиси углерода, затем пропускают в реактор конверсии или метанатор на шестой стадии без реакции.

Генерирование восстановительного газа

Для генерирования восстановительного газа добавляют дополнительное топливо на третьей стадии в количестве ниже стехиометрического для проведения частичного сжигания дымового газа первичной каталитической горелки, содержащего водород и окись углерода. В предпочтительном варианте выполнения в сочетании с любым из указанных выше или ниже вариантов выполнения λ лежит в интервале от 0,1 до 0,7, более предпочтительно от 0,2 до 0,5, и наиболее предпочтительно около 0,3.

Дымовой газ вторичной каталитической горелки, который содержит водород и окись углерода, а также азот, двуокись углерода, водяной пар, и сбалансированные другие инертные газы, затем может быть охлажден подходящим устройством охлаждения на четвертой стадии перед его пропусканием через абсорбер кислорода на пятой стадии, где он регенерирует сорбент абсорбера кислорода.

Газовую смесь от абсорбера кислорода вводят в реактор конверсии для конверсии окиси углерода в двуокись углерода, или в метанатор для конверсии окиси углерода в метан.

Произведенный восстановительный газ (обогащенный водородом газ), покидающий реактор конверсии или метанатор, представляет собой, главным образом, смесь водяного пара, азота, водорода, двуокиси углерода и сбалансированных других инертных газов.

Фиг.3 представляет собой схематический чертеж, иллюстрирующий специфический вариант выполнения газогенератора, эксплуатируемого по первому режиму.

Генератор защитного/восстановительного газа, показанный в фиг.3, содержит средства для введения топлива (1) и кислородсодержащего газа (4). Топливо (1) вводят через газовую форсунку (2) в камеру сгорания топлива (6), где его смешивают с воздухом (4), используемым в качестве кислородсодержащего газа, проходящего через воздухораспределитель (3). Смесь воспламеняют подходящим устройством воспламенения (5), которое может быть свечой зажигания, электрической нитью или электрическим нагревателем. Избыточный воздух, эквивалентный адиабатической температуре пламени ниже 1200°С, используют для сжигания. Может быть предусмотрен экран для пламени (7), чтобы отделить камеру сгорания (6) от лежащих ниже по ходу потока компонентов и защитить их.

Когда первичная каталитическая горелка (8) нагрелась до температуры выше определенной (например, около 580°С для природного газа), газовую форсунку (2) закрывают на несколько секунд, чтобы убрать пламя в камере сгорания (6). В течение этого периода воздух течет вниз, чтобы остудить камеру сгорания (6) ниже температуры самовоспламенения топлива. Сгорание переключают от камеры сгорания (6) на первичную каталитическую горелку (8), в которой топливо сгорает в избыточным воздухе.

Дымовой газ первичной каталитической горелки (8) содержит кислород, азот, двуокись углерода, водяной пар и сбалансированные другие инертные газы.

Температура дымового газа первичной каталитической горелки (8) может достигать 1000°С. Следовательно, дымовой газ, по меньшей мере частично, охлаждают охлаждающимся устройством (9) до подходящей температуры (например, ниже 600°С). Охлаждающееся устройство (9) может быть холодильником с вынужденной конвекцией или теплообменником со свободной конвекцией. Например, оно может иметь газовые трубопроводы для воздушного охлаждения принудительной конвекцией или может иметь открытые каналы или ребристые трубки для охлаждения естественной конвекцией. Фиг.3 показывает охлаждающее устройство (9), которое представляет собой холодильник дымового газа с отбойными перегородками, в который охлаждающий воздух (11) вводят через ребристые каналы (10). Нагретый охлаждающий воздух (11) удаляют через выходной патрубок (12).

Кислород, содержащийся в дымовом газе, затем сжигают с дополнительным топливом (15) во вторичной каталитической горелке (14).

Дополнительное топливо (15) может быть подано через газовую форсунку (17) и может быть смешано с охлажденным дымовым газом в зоне смешения (13). Полученная смесь затем проходит через канал ввода топлива (16) во вторичную каталитическую горелку (14). В ином случае, в случае, когда катализатор вторичной каталитической горелки (15) находится в форме неподвижного слоя, дополнительное топливо может быть добавлено выше этого неподвижного слоя. Добавление топлива можно регулировать массовым расходомером, дозирующим насосом, электромагнитным клапаном или контрольным клапаном. Выбор подходящего регулирующего устройства зависит от объема производства защитного/восстановительного газа.

Генерирование защитного газа

Для генерирования защитного газа добавляют дополнительное топливо (15) в такой пропорции, чтобы падение избытка воздуха было немного выше нуля.

Дымовой газ первичной каталитической горелки (14) содержит азот, двуокись углерода, водяной пар, следовые количества кислорода, и сбалансированные другие инертные газы.

Температура дымового газа вторичной каталитической горелки (14) может достигать 1000°С. Для удаления следовых количеств кислорода дымовой газ должен быть охлажден до температуры ниже 600°С. Охлаждающееся устройство для дымового газа может быть холодильником с вынужденной конвекцией или теплообменником со свободной конвекцией. Например, оно может иметь газовые трубопроводы для воздушного охлаждения принудительной конвекцией или может иметь открытые каналы или ребристые трубки для охлаждения естественной конвекцией. Фиг.3 показывает охлаждающее устройство (19), где охлаждающий воздух (20) пропускают через ребристые каналы (18). Нагретый охлаждающий воздух (20) удаляют через выход (24).

Охлажденный дымовой газ, имеющий температуру менее 600°С, пропускают через абсорбер кислорода (22), где удаляют следовые количества кислорода.

Произведенный защитный газ, представляющий собой, главным образом, смесь водяного пара, азота и двуокиси углерода, пропускают в конвертор окиси углерода (23) без реакции и затем он покидает газогенератор через выход (24).

Генерирование восстановительного газа

Для генерирования восстановительного газа дополнительное топливо (15) добавляют в такой пропорции, чтобы отношение О/С было меньше стехиометрической величины, требуемой для полного сгорания. Это должно быть сделано только когда конвертор окиси углерода (23) находится при высокой температуре (выше 300°С).

Дымовой газ вторичной каталитической горелки (14) содержит азот, двуокись углерода, водяной пар, водород, окись углерода и сбалансированные другие инертные газы.

Произведенный синтез-газ пропускают через абсорбер кислорода (22), где он регенерирует сорбент. Затем газ пропускают через конвертор окиси углерода (24), где окись углерода превращают в двуокись углерода или метан.

Произведенный восстановительный газ, который представляет собой, главным образом, смесь водяного пара, азота, водорода, двуокиси углерода и сбалансированные другие инертные газы, затем покидает газогенератор через выход (24).

Пример

На фиг.4 дан пример типичной конфигурации системы SOFC на основе природного газа (NG), где интегрирован генератор защитного/восстановительного газа.

Газогенератор по настоящему изобретению применим для систем SOFC, имеющих мощность от нескольких сотен ватт до нескольких сотен киловатт.

В примере используют катализаторы первичной каталитической горелки (8) и вторичной каталитической горелки (14) на основе палладия. Защитный газ используют, чтобы нагревать блок SOFC до температуры около 300°С, тогда как восстановительный газ используют, чтобы нагревать блок далее до рабочей температуры, то есть до температуры от около 650°С до 800°С. Конвертор окиси углерода (24), используемый в примере, представляет собой реактор конверсии.

Система, показанная на фиг.4, содержит нагреватель подачи в реактор предварительного реформинга (1); реактор предварительного реформинга (2), который превращает высшие углеводороды, содержащиеся в природном газе, в метан; нагреватель анодного газа (3); генератор защитного/восстановительного газа (4); блок SOFC (5); нагреватель катодного воздуха (6); каталитическую горелку (7), которая сжигает ядовитые и взрывчатые газы, содержащиеся в отходящем от анода газе; охладитель рециркулирующего анодного газа (8) и воздуходувку рециркулирующего анодного газоа (9).

Реактор предварительного реформинга (2), который действует как генератор метана, содержит обычный катализатор предварительного реформинга, такой как катализатор на основе никеля, и/или катализатор на основе благородных металлов, таких как платина или родий. Пример реактора предварительного реформинга, подходящего для использования в настоящем изобретении, описан в заявке ЕПВ ЕР-А-1413547.

Каталитическая горелка (7) содержит обычный катализатор окисления, возможно, нанесенный на подходящий носитель. Примеры катализаторов окисления включают благородные металлы, такие как платина, палладий, рутений, родий, иридий, золото и серебро, а также их соединения, сплавы и смеси. Примеры носителей содержат пористые материалы, такие как окись алюминия, стабилизированная окись алюминия, окись циркония, окись иттрия, окись лантана, окись церия, окись скандия и их сочетание. Описанные ранее катализаторы из благородных металлов, подходящие для использования в первичной и вторичной каталитических горелках (8) и (15), также могут быть использованы в каталитической горелке (7).

Система запуска

Запускают генератор защитного/восстановительного газа (4) и каталитическую горелку (7). Для запуска генератора защитного/восстановительного газа (4) генерируют защитный газ. Анодный газ рециклизируют, чтобы аккумулировать водяной пар в замкнутой петле [(5), (3), (8), (9), (1), (2), (4), (5); см. фиг.4], в то время как катодный воздух нагревают и используют, чтобы нагревать блок SOFC (5) до температуры около 300°С. Тем временем, реактор предварительного реформинга (2) защищают смесью природного газа и защитного газа, пока его постепенно нагревают.

Типичный природный газ (метан 89%, этан 6%, пропан 3%, бутан 0,5%, инертный газ 1,5%) используют в качестве топлива, а воздух используют в качестве кислородсодержащего реагента.

В первичной каталитической горелке (8) устанавливают объемное отношение воздух/топливо 17,8 (О/С=6,5), тогда как добавляют дополнительное топливо во вторичную каталитическую горелку (15) до достижения полного отношения О/С 3,9.

При указанных выше условиях получают при температуре около 1000°С защитный газ с мольным составом азот 69%, водяной пар 19%, двуокись углерода 9% и сбалансированные другие инертные газы.

Когда температура блока SOFC (5) лежит выше 300°С, генератор защитного/восстановительного газа (4) переключают в режим восстановительного газа. Это достигается посредством ввода большего количества топлива во вторичную каталитическую горелку (14) так, чтобы отношение О/С понизилось ниже стехиометрической величины, требуемой для полного сгорания. При понижении отношения О/С до величины около 3, получают синтез-газ, имеющий мольный состав азот 65%, двуокись углерода 7,5%, водяной пар 16,5%, водород 5,5%, окись углерода 4% и сбалансированные другие инертные газы, и имеющий температуру около 1000°С. Этот газ затем охлаждают до температуры менее 600°С. Охлажденный синтез-газ пропускает в абсорбер кислорода (22), где он регенерирует сорбент. В последующем реакторе конверсии (23) окись углерода превращают в двуокись углерода.

Восстановительный газ с мольным составом азот 65%, двуокись углерода 11%, водяной пар 13%, водород 9%, окись углерода 0,5% и сбалансированные другие инертные газы получают при 440°С после прохождения реактора конверсии (24).

Имея восстановительную атмосферу внутри блока SOFC (5) и реактора предварительного реформинга (2), блок нагревают до температуры около 650°С.

Выключение системы

Генератор защитного/восстановительного газа (4) запускают введением воздуха и избытка топлива в него, чтобы произвести синтез-газ. Блок SOFC (5) охлаждают до температуры около 400°С и выключают каталитическую горелку (7). Дополнительное топливо для генератора защитного/восстановительного газа (4) забирают для генерации защитного газа. Блок SOFC (5) и реактор предварительного реформинга (2) далее охлаждают до температуры ниже 150°С и затем выключают подачу топлива и воздуха к генератору защитного/восстановительного газа (4).

Реферат

Настоящее изобретение относится к газогенератору для конверсии топлива в обедненный кислородом газ и/или обогащенный водородом газ, который может быть использован в любом процессе, требующем обедненного кислородом газа и/или обогащенного водородом газа, предпочтительно, используют его для генерирования защитного газа или восстановительного газа для запуска, выключения или аварийного отключения твердооксидного топливного элемента (SOFC) или твердооксидного элемента электролиза (SOEC). Настоящее изобретение предлагает способ конверсии топлив в обедненный кислородом газ и/или обогащенный водородом газ, который предусматривает каталитическое сжигание топлива в первой каталитической горелке, сжигание дымового газа во второй каталитической горелке, а также снижение количества кислорода и моноокиси углерода. Изобретение позволяет увеличивать работоспособность твердооксидных топливных элементов и обеспечить безопасность их работы. 3 н. и 10 з.п. ф-лы, 4 ил., 1 пр.

Формула

- первичную каталитическую горелку или зону каталитического частичного окисления, и за ней

- вторичную каталитическую горелку для проведения сгорания или каталитического частичного окисления,

- охлаждающие устройства для охлаждения дымовых газов от первичной и/или вторичной каталитических горелок или от зоны каталитического частичного окисления,

- абсорбер кислорода для поглощения кислорода от дымового газа вторичной каталитической горелки, и за ним

- реактор конверсии или метанатор для конверсии моноокиси углерода в дымовом газе от вторичной каталитической горелки до двуокиси углерода или метана.

- каталитического сжигания топлива в первичной каталитической горелке содержащим кислород газом, чтобы произвести дымовой газ, содержащий кислород,

с последующим

- сжиганием или частичным окислением дымового газа, содержащего кислород, с избыточным топливом во вторичной каталитической горелке, чтобы произвести газ, содержащий водород и моноокись углерода, или газ, содержащий следы кислорода,

и либо

- снижения следовых количеств кислорода в газе, содержащем следы кислорода, и получения обедненного кислородом газа,

либо

- снижения количества моноокиси углерода, присутствующей в газе, содержащем водород и моноокись углерода, каталитической конверсией до двуокиси углерода или метана, чтобы получать обогащенный водородом газ.

- каталитического частичного окисления топлива в первичной каталитической горелке содержащим кислород газом, чтобы произвести дымовой газ, содержащий моноокись углерода и водород,

с последующим

- сжиганием дымового газа, содержащего моноокись углерода и водород, во вторичной каталитической горелке, чтобы произвести газ, состоящий из следов кислорода, двуокиси углерода, водяного пара и инертных газов, или газ, содержащий водород и моноокись углерода, причем количество моноокиси углерода, присутствующей после сжигания дымового газа во вторичной каталитической горелке, снижается по сравнению с количеством, присутствующим перед сжиганием дымового газа во вторичной каталитической горелке,

с последующим либо

- снижением количества кислорода в газе, состоящем из следов кислорода, двуокиси углерода, водяного пара и инертных газов, и получением обедненного кислородом газа,

либо

- конверсией моноокиси углерода, присутствующей в газе, содержащем водород и моноокись углерода, до двуокиси углерода или метана и получением обогащенного водородом газа.

Документы, цитированные в отчёте о поиске

Разделение газов с высоким энергетическим кпд длятопливных элементов

Комментарии