Установка для получения жидких продуктов из угля - SU1360589A3

Код документа: SU1360589A3

Чертежи

Описание

Изобретете относится к установке для переработки угля, в частности к установке для-гидрирования угля с получением лсидких продуктов.

Реакторы обычньпс установок для гидрирования угля имеют керамическую футеровку, чтобы внешнюю (несущую давление) обшивку поддерживать при более низкой температуре. Однако в данных реакторах пористая футеровка при быстром Сбросе давления в р.еак- торе может быть уничтожена.

Для химических реакций, которые- протекают при повышенных давлениях .и температурах, оправдывают себя акторы, построенные на принципе вающегр пузыря. Чтобы можно было противостоять высоким температурам

редством насоса 2 высокого давления доводят до давления примерно 320 бар. Частично подогретый в теплообменни

(, ке 3 гидрирующий газ под давлением 320 бар подводят по линии 4 к суспензии угля, Трехфазную смесь, состоящую из твердой фазы (уголь, катализатор на основе 30 мас.% ), уг-

10 леводородов и гидрирующего газа,

нагревают в теплообменнике 5 и нагре вателе 6 до температуры на входе реактора 430-460 С, Трехфазную реакционную смесь пускают по линии 7 че-

15 рез реакторы 8 гидрирования и подают затем по линии 9 в горячий сепаратор 10 высокого давления, где из низа отводят по линии 1 кубовую фазу (высококипящие углеводороды и

и химической коррозии, внутренняя об- 20 твердые вещества), а из верхней часшивка реактора состоит из жаропрочного и коррозионноустойчивого материала . Давление реакции передают на внешнюю обшивку реактора, которая находится при более низкой температуре . Это происходит посредством газовой или жидкой опорной среды, которая находится между об еими обшив- ками реактора/ в кольцевом пространстве и которая внутреннее давление передает на внешнюю несущую обшивку и одновременно создает перепад пературы между внутренней и внешней обшивкой реактора. Таким образом можно по сравнению с реактором со сплош ной стенкой изготовить внутреннюю и внешнюю обшивки реактора сравнительно тонкими и, таким образом, дешевыми . Важной предпосылкой для применения подобных реакторов является непрерывно обеспечиваемое выравнивание давления между внутренней полостью и опорной средой в кольцевой полости . Это выравнивание давления должно обеспечиваться также для неустановившегося режима реактора (ввод в эксплуатацию, остановка работы, йзме нен ие нагрузки), и для аварийных режимов (например, быстрый сброс дав Ленин при аварийном повышении температуры в реакторе).

Цель изобретения - повьшхение надежности работы блока высокого давления .

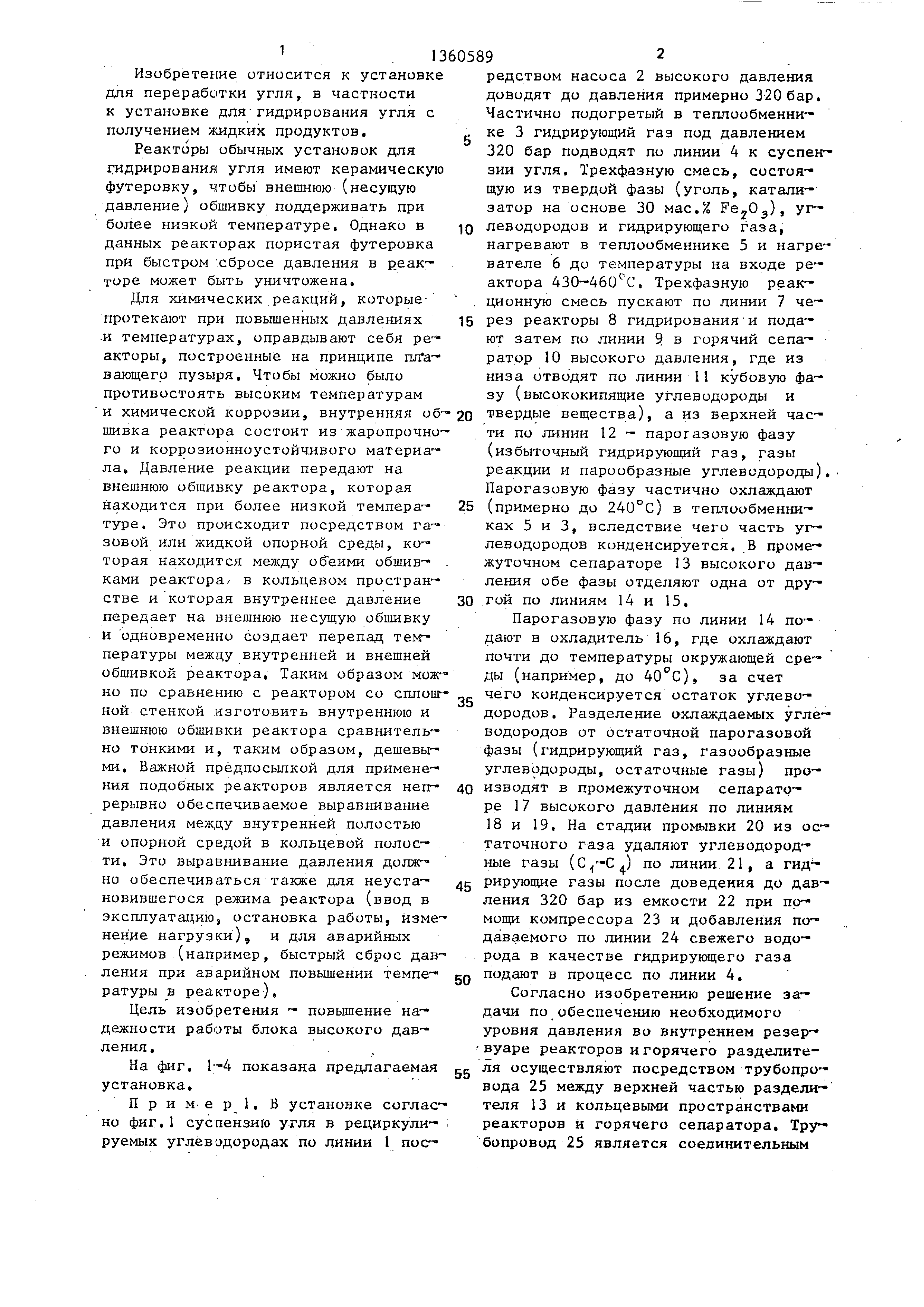

На фиг. 1-4 показана предлагаемая установка,

П р и м-е р 1. В установке согласно фиг.1 суспензию угля в рециркули- руемых углеводородах по линии 1 пос-

редством насоса 2 высокого давления доводят до давления примерно 320 бар. Частично подогретый в теплообменни

ке 3 гидрирующий газ под давлением 320 бар подводят по линии 4 к суспензии угля, Трехфазную смесь, состоящую из твердой фазы (уголь, катализатор на основе 30 мас.% ), уг-

леводородов и гидрирующего газа,

нагревают в теплообменнике 5 и нагре вателе 6 до температуры на входе реактора 430-460 С, Трехфазную реакционную смесь пускают по линии 7 че-

рез реакторы 8 гидрирования и подают затем по линии 9 в горячий сепаратор 10 высокого давления, где из низа отводят по линии 1 кубовую фазу (высококипящие углеводороды и

0

5

ти по линии 12 - парогазовую фазу (избыточный гидрирующий газ, газы реакции и парообразные углеводороды). Парогазовую фазу частично охлаждают 5 (примерно до 240°С) в теплообменниках 5 и 3, вследствие чего часть углеводородов конденсируется. В промежуточном сепараторе 13 высокого давления обе фазы отделяют одна от другой по линиям 14 и 15.

Парогазовую фазу по линии 14 подают в охладитель 16, где охлаждают почти до температуры окружающей среды (например, до 40°С), за счет чего конденсируется остаток углеводородов . Разделение охлаждаемых углеводородов от остаточной парогазовой фазы (гидрирующий газ, газообразные углеводороды, остаточные газы) про- 0 изводят в промежуточном сепараторе 17 высокого давления по линиям 18 и 19, На стадии промывки 20 из остаточного газа удаляют углеводородные газы (.) по линии 21, а гидрирующие газы после доведения до давления 320 бар из емкости 22 при помощи компрессора 23 и добавления подаваемого по линии 24 свежего водорода в качестве гидрирующего газа подают в процесс по линии 4.

Согласно изобретению решение задачи по обеспечению необходимого уровня давления во внутреннем резер- вуаре реакторов и горячего разделитее ля осуществляют посредством трубопровода 25 между верхней частью разделителя 13 и кольцевыми пространствами реакторов и горячего сепаратора. Трубопровод 25 является соединительным

5

0

и осуществляет выравнивание давления между соединенными им резервуарами. Конденсация углеводородов в трубопроводе 25 предотвращается за счет установки обогревательных приспособлений или же размещения охладителя 26 под сепаратором 13.

Предлагаемое размещение трубопровода между верхней частью горячего сепаратора 10 и промежуточного паратора 13, т.е. косвенно на всасывающей стороне компрессора 23, обусловлено тем, что при гидрировании угля потеря давления между реакторами 8 и сепаратором 13 является сравнительно низкой (примерно 7 бар), так что без дополнительных регулирую щих средств устанавливается достаточное и одновременное выравнивание давления между внутренней полостью и кольцевым пространством реактора.В случае наличия трубопровода между напорной стороной компрессора 23 и кольцевыми пространствами реакторов и горячего сепаратора этого не происходит , так как вследствие нагреваг- ния трехфазной смеси (при гидрировании угля сильно повышается вязкость из-за разбухания угля) имеет место сравнительно большое падение давления (например 20 бар), что приводит к наличию избыточного давления в

кольцевом пространстве, воздействующего на стенку внутреннего резервуара реактора. Указанные величины падения давления характерны для нормального режима работы установки.

В аварийных случаях в реакторах могут происходить резкие падения давления (в случае аварийного сброса при гидрировании угля, например, с 300 до примерно 130 бар за 5 мин). Резкие повьш1ения давления в сравнимых интервалах возникают, так как, например, при перегреве реактора своевременно включают аварийный сброс давления. В то время как при нормальной работе (квазистационарный режим) посредством предлагаемого размещения соединительного трубопро™ вода во внутреннем резервуаре реактора поддерживают небольшое давление, при резком снижении давления (например , при аварийном сбросе) на внутренний резервуар реактора действует небольшое избыточное давление в кольцевом пространстве. Таким образом не возникает односторонней высокой

нагрузки на внутренний резервуар, и внутренние резервуары реакторов и горячего сепаратора могут быть выполнены сравнительно тонкостенными.

Установка по фиг. 1 работает Следующим образом.

Подаваемая в процесс- суспензия содержит 100 кг угЛя, 5 кг катализатора на основе окиси железа и 150 кг рециркулируемых углеводородов и имеет температуру и давление 320 бар.

Используют каменный уголь следующей характеристики.

Технический и химический анализ, мас.%:

Углерод 77,1

Водород 4,3

Азот1,3

Кислород 3,8

Сера0,9

5

0

5

0

5

0

Общая влажность Зольность Ситовый анализ мае.%:

мкм

192

96

64

48

24

16

8

2

7,6. 5,0.

остаток

на сите:

0,0 8,2

19,8

27,0

51,7

63,2

80,0

94,3

К зтой суспензии добавляют гидрирующий газ (состояпщй из 95 кг циркулирующего газа и 15 кг свежего водорода ). После нагрева в аппаратах 5 и 6 смесь суспензии угля с газом с температурой и давлением 302 бар подают в первый реактор 8.

В горячем сепараторе 10 осуществляют разделение продукта реакции на головной продукт и на кубовый про дукт, отводимь1Й из процесса. Последний состоит из 21 кг твердой фазы (нерастворенный уголь, катализатор, зола) и 92 кг углеводородов при температуре 400°С и давлении 299 бар.

Головной продукт (, 299 бар) охлаждают в теплообменниках 5 и 3 и подвергают горячему разделению в се- е параторе 13 при температуре 240°С и давлении 292 бар на парогазовую фазу и на конденсированные углеводороды (79 кг), которые по линии 15 подают на переработку.

51360589б

Парогазовую смесь охлаждают в тегг- помощи компрессора 23 и добавления

лообменнике 16 примерно до . Кон денсируемые при этом углеводороды (49 кг, 40 с, 287 бар) подают по линии -19 на переработку, а газовые уг леводороды поступают на промывку 20, где вымываются, и отводятся по линии 21 из процесса углеводороды С.-Cv

/ . П .. .ч

подаваемого по линии 24 свежего вод рода в качестве гидрирующего газа п дают в процесс по линии 4.

Согласно изобретению решение зад чи по обеспечению необходимого уров ня давления во внутреннем резервуар реакторов и горячего сепаратора осу

(25 кг, 40 С, 285 бар). После удале-- IQ ществляют посредством трубопровода

ния 9 кг газа в емкости 22 остаточный газ сжимают до 320 бар и рецир- кулируют на начало процесса.

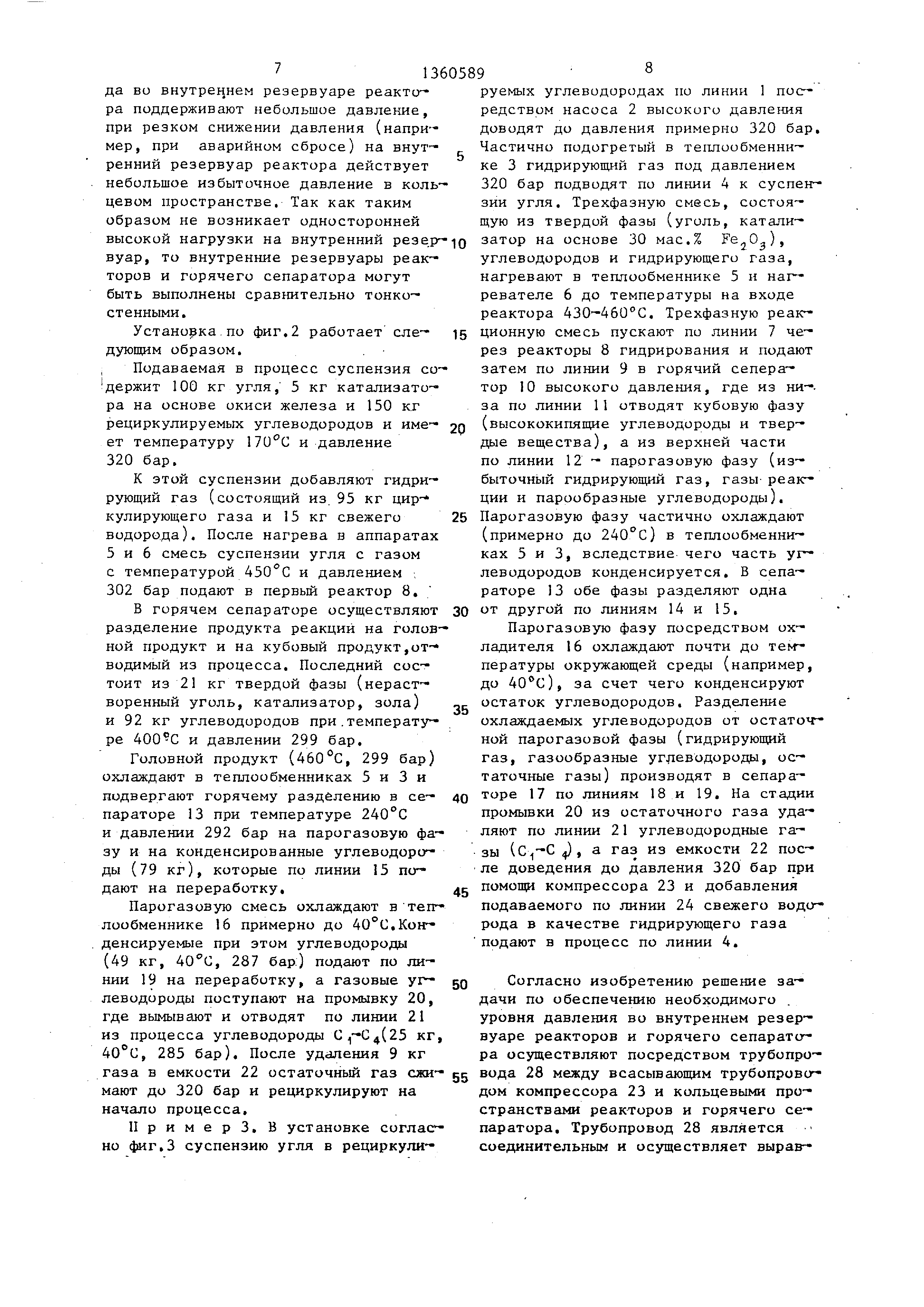

Пример2, В установке соглас-

но фиг.2 суспензию угля в рециркули- 15 осуществляет выравнивание давления

.руемых углеводородах по линии 1 посредством насоса 2 высокого давления доводят до давления примерно 320 бар. Частично подогретый в теплообменнике 3 гидрирую1Ц яй .газ под давлением 320 бар подводят по линии 4 к суспензии угля. Трехфазную смесь, состоящую из твердой фазы (уголь, катализатор на основе 30 мае,У, ), уг- ,

20

между соединенными им резервуарами.

Предлагаемое размещение трубопровода между веряней частью горячего сепаратора 10 и сепаратором 17, т.е. косвенно на. всасывающей стороне компрессора 23, обусловлено тем, что при гидрировании угля потеря давления между реакторами 8 и сепаратором 17 является сравнительно низкой (пример35

леводородов и гидрирующего газа, но 12 бар), так что без дополнитель- ревают в теплообменнике 5 и нагревателе 6 до температуры.на входе реактора 430-460 0 Трехфазную реакционную смесь пускают по линии 7 через реакторы 8 гидрирования и подают затем в горячий сепаратор 10 высокого давления по ЛИРШИ 9, где из низа по линии 11 отводят кубовую фазу (высо- кокипящие углеводороды и твердые вещества ), а из Е;ерхней части по ли- ьши 12 - парогазовую фазу (избыточный гидрирующий газ, газы реакции и парообразные углеводороды). Парогазовую фазу частично охлаждают (примерно до ) в теплообменниках 5 и 3, вследствие чего часть углеводородов конденсируется, В сепараторе 13 обе фазы разделяют одна от другой и отводят по линиям 14 и 15.

Парогазовую фазу посредством охладителя 16 охлаж,цают почти до температуры окружающей среды (например, до 40 с), за счет чего конденсируют

ных регулируюпщх средств устанавливается .достаточное и одновременное выравнивание давления между внутренней полостью и кольцевым пространст-

30 вон реактора. В случае наличия трубопровода между напорной стороной компрессора 23 и кольцевыми пространствами реакторов и горячего сепаратора этого не происходит, так.как вследствие нагревания трехфазной смеси (при гидрировании угля сильно по- вьшается вязкость из-за разбухания угля) имеет место сравнительно болЬ шое падение давления (например,

40 20 бар), что приводит к наличию избыточного давления в кольцевом пространстве , воздействующего на стенку .внутреннего резервуара реактора.Указанные величины падения давления ха-

45 рактерны для нормального режима ра- боть установки.

Б аварийных случаях в реакторах могут происходить резкие падения давления (в случае аварийного сброса

остаток углеводородов. Разделение ох 50 Р гидрировании угля, например, с лаждаемых углеводородов от остаточной парогазовой фазы,(гидрирующий газ, газообразные углеводороды, ос-

300 до примерно 130 бар за 5 мин). Резкие повышения давления в сравнимых интервалах не возникают, так

таточные газы) производят в .сепара- как, например, при перегреве реакто-

торе 17 по линиям 18 и 19, На стадии55 Р своевременно включают аварийный промывки 20 из остаточного газа уда- сброс давления. В то время,как при ляют по линии 23 углеводородные газы нормальной работе (квазистационарный (с.;-С 4), а газ из емкости 22 после режим) посредством предлагаемого раз- доведения до да1 ления 320 бар при мещения соединительного трубопрово-

подаваемого по линии 24 свежего рода в качестве гидрирующего газа по дают в процесс по линии 4.

Согласно изобретению решение чи по обеспечению необходимого ня давления во внутреннем резервуаре реакторов и горячего сепаратора осу-

27 между верхней частью сепаратора 17 и кольцевыми пространствами реакг- торов и горячего сепаратора. Трубопровод 27 является соединительным

0

между соединенными им резервуарами.

Предлагаемое размещение трубопровода между веряней частью горячего сепаратора 10 и сепаратором 17, т.е. косвенно на. всасывающей стороне компрессора 23, обусловлено тем, что при гидрировании угля потеря давления между реакторами 8 и сепаратором 17 является сравнительно низкой (пример

но 12 бар), так что без дополнитель-

ных регулируюпщх средств устанавливается .достаточное и одновременное выравнивание давления между внутренней полостью и кольцевым пространст-

вон реактора. В случае наличия трубопровода между напорной стороной компрессора 23 и кольцевыми пространствами реакторов и горячего сепаратора этого не происходит, так.как вследствие нагревания трехфазной смеси (при гидрировании угля сильно по- вьшается вязкость из-за разбухания угля) имеет место сравнительно болЬ шое падение давления (например,

20 бар), что приводит к наличию избыточного давления в кольцевом пространстве , воздействующего на стенку внутреннего резервуара реактора.Указанные величины падения давления ха-

рактерны для нормального режима ра- боть установки.

Б аварийных случаях в реакторах могут происходить резкие падения давления (в случае аварийного сброса

Р гидрировании угля, например, с

300 до примерно 130 бар за 5 мин). Резкие повышения давления в сравнимых интервалах не возникают, так

да во внутреннем резервуаре реактора поддерживают небольшое давление, при резком снижении давления (например , при аварийном сбросе) на внутренний резервуар реактора действует небольшое избыточное давление в кольцевом пространстве. Так как таким образом не возникает односторонней

высокой нагрузки на внутренний резер вуар, то внутренние резервуары реакторов и горячего сепаратора могут быть выполнены сравнительно тонкостенными .

Установка.по фиг,2 работает следующим образом.

Подаваемая в процесс суспензия со держит 100 кг угля, 5 кг катализатора на основе окиси железа и 150 кг рециркулируемых углеводородов и имеет температуру 170°С и давление 320 бар,

К этой суспензии добавляют гидрирующий газ (состоящий из 95 кг цир- кулирующего газа и 15 кг свежего водорода). После нагрева в аппаратах 5 и 6 смесь суспензии угля с газом с температурой 450 С и давлением , 302 бар подают в первый реактор 8.

В горячем сепараторе осуществляют разделение продукта реакций на головной продукт и на кубовый продукт,отводимый из процесса. Последний состоит из 21 кг твердой фазы (нерастворенный уголь, катализатор, зола) и 92 кг углеводородов при.температуре 400°С и давлении 299 бар.

Головной продукт (460°С, 299 бар) охлаждают в теплообменниках 5 и 3 и подвергают горячему разделению в сепараторе 13 при температуре 240°С и давлении 292 бар на парогазовую фазу и на конденсированные углеводороды (79 кг), которые по линии 15 подают на переработку.

Парогазовую смесь охлаждают в теплообменнике 16 примерно до 40°С,Конденсируемые при этом углеводороды (49 кг, 40°С, 287 бар.) подают по линии 19 на переработку, а газовые углеводороды поступают на промывку 20, где вымывают и отводят по линии 21 из процесса углеводороды С,-0(25 кг 40°С, 285 бар). После удаления 9 кг

газа в емкости 22 остаточный газ ежи- 55 вода 28 между всасывающим трубопровод мают до 320 бар и рециркулируют на дом компрессора 23 и кольцевыми про- начало процесса, II р и м е р 3,

В установке согласг- но фиг,3 суспензию угля в рециркули-

странствами реакторов и горячего сепаратора . Трубопровод 28 является соединительным и осуществляет вырав-

руемых углеводородах по линии 1 посредством насоса 2 высокого давления доводят до давления примерно 320 бар. Частично подогретый в теплообменнике 3 гидрирующий газ под давлением 320 бар подводят по линии 4 к суспензии угля. Трехфазную смесь, состоящую из твердой фазы (уголь, катали-

5

Q

0

Q затор на основе

30 мас,% Fe,jOg),

углеводородов и гидрирующего газа, нагревают в теплообменнике 5 и нагревателе 6 до температуры на входе реактора 430-460 С, Трехфазную реакционную смесь пускают по линии 7 через реакторы 8 гидрирования и подают затем по линии 9 в горячий сепера- тор IО высокого давления, где из ни-, за по линии 11 отводят кубовую фазу (высококипяЕЦие углеводороды и твердые вещества), а из верхней части по линии 12 - парогазовую фазу (избыточный гидрирующий газ, газы реакции и парообразные углеводороды), 5 Парогазовую фазу частично охлаждают (примерно до 240°с) в теплообменниках 5 и 3, вследствие чего часть уг леводородов конденсируется, В сепараторе 13 обе фазы разделяют одна от другой по линиям 14 и 15,

Парогазовую фазу посредством охладителя 16 охлаждают почти до температуры окружающей среды (например, до ), за счет чего конденсируют остаток углеводородов. Разделение охлаждаемых углеводородов от остаточной парогазовой фазы (гидрирующий газ, газообразные углеводороды, остаточные газы) производят в сепараторе 17 по линиям 18 и 19, На стадии промывки 20 из остаточного газа удаляют по линии 21 углеводородные газы (с.-С 4) гзз из емкости 22 после доведения до давления 320 бар при помощи компрессора 23 и добавления подаваемого по линии 24 свежего водорода в качестве гидрирующего газа подают в процесс по линии 4,

5

0

5

Согласно изобретению решение задачи по обеспечению необходимого уровня давления во внутреннем резервуаре реакторов и горячего сепаратора осуществляют посредством трубопро-

вода 28 между всасывающим трубопровод дом компрессора 23 и кольцевыми про-

странствами реакторов и горячего сепаратора . Трубопровод 28 является соединительным и осуществляет вырав-

51360589

нивание давления между соединенными

им резервуарами.

Предлагаемое размещение трубопро- вода между ве эхней частью горячего сепарато ра 10 и всасывающей стороной компрессора 23 обусловлено тем, что при гидрировании угля потеря давле- НИН между реакторами 8 и сепарато™ ром 10 является сравнительно низкой (примерно 15 бар), так что без до полнительных регулирующих средств устанавливают достаточное и одновре - манное выравнивание давления между внутренней полостью и кольцевым пространством реактора, В случае на-- личия трубопровода между напорной стороной компрессора 23 и кольцевыми пространствами реакторов и горячего сепаратора этого не происходит, так как вследствие; нагревания трехфазной смеси (при гидрировании угля сильно повышается вязкость из- за разбухания угля) имеет место сравнительно шое падение давления (например, 2D бар), что приводит к наличию избыточного давления в кольцевом прост ранстве, воздействующего на стенку внутреннего резервуара реактора. Ука занные величины падения давления ха- рактерны для 1- ормального режима рабо- ты установки,

В аварийных случаях в реакторах могут происходить резкие падения дав ления (в случае аварийного сброса при гидрировании угля, например, с 300 до примерно 130 бар за 5 мин)о Резкие повьшешгя давления в сравни- мых интервала : не возникают, так как, например, при перегреве реакто-™ ра своевременно включают аварийный сброс давления, В то время как при нормальной работе (квазистационарный режим) посредством предлагаемого размещения соединительного трубопровода во внутреннем резервуаре реактора поддерживается небольшое давление при резком снижении давления (например , при аварийном сбросе) на внутренний резервуар реактора действует небольшое избыточное давление в коль цевом пространстве. Так как при этом не возникает односторонней высокой нагрузки, на внутренний резервуар, то внутренние рез1ервуары реакторов и горячего разделителя могут быть выполнены сравнительно тонкостенными.

Установка по фиг, 3 работает следующим образом.

10

0

5

0

5

0

0

5

0

5

Подаваемая в процесс суспензия содержит 100 кг угля, 5 кг катализатора на основе окиси железа- и 150 gr рециркулируемых углеводородов и имеет температуру 170°С и давление 320 бар.

К этой суспензии добавляют гидрирующий газ (состоящий из 95 кг циркулирующего газа и 15 кг свежего водорода ). После нагрева в аппаратах 5 и 6 смесь с/.пензии угля с газом с температурой и давлением 302 бар подают в первый реактор 8,

В горячем сепараторе осуществляют разделение продукта реакции на головной продукт и на кубовый продукт , отводимый из процесса. Последний состоит из 21 кг твердой фазы (нерастворенный уголь, катализатор, зола) и 92 кг углеводородов при тем пературе 400°С и давлении 299 бар.

Головной продукт (460°С, 299 бар) охлаждают в теплообменниках 3 и 3 и подвергают горячему разделению в сепараторе 13 при температуре 240 С и давлении 292 бар на парогазовую фазу и на конденсированные углеводороды (79 кг), которые по линии 15 подают на переработку,

Парогазовую смесь охлаждают в теп- , лообменнике 16 примерно до 40°С,Конденсируемые при этом углеводороды (49 кг, 40°С, 287 бар) подают, по ли- f- НИИ 19 на переработку, а газовые уг леводороды поступают на промывку 20, где вымывают и отводят по линии 21 : из процесса -углеводороды (25 кг, 40°С, 285 бар). После удаления 9 кг газа в емкости 22 остаточный газ сжимают до 320 бар и рециркулируют на начало процесса,

Пример4, В установке согласно фиг,4 суспензию угля в рециркулируемых углеводородах по линии 1 посредством насоса 2 высокого давления доводят до давления примерно 320 бар. Частично подогретый в тегшо обменнике 3 гидрирующий газ под давлением 320 бар подводят по линии 4 к суспензии угля. Трехфазную смесь, состоящую из твердой фазы (уголь, катализатор на основе 30 мас,% FeiOj), углеводородов и гидрирующего газа, нагревают в теплообменнике 5 и нагревателе 6 до температуры на входе реактора 430-460 С, Трехфазную реакционную смесь пускают по линии 7 через реактор 8 гидрирования

и подают затем по линии 9 в горячий сепаратор 10 высокого давления, где из низа по линии 11 отводят кубовую фазу (высококипяЕцие углеводороды и твердые вещества), а из верхней части по линии 12 - парогазовую фа™- ЗУ (избыточный гидрирующий газ, газы реакции и парообразные углеводороды ). Парогазовую фазу частично ох -лаждают (примерно до 240 с) в теплообменниках 5 и 3, вследствие чего часть углеводородов конденсируется, В сепараторе 13 обе фазы разделяют одна от другой по линиям 14 и 15,

Парогазовую фазу посредством охладителя 16 охлаждают почти до температуры окружающей среды (например, до 40 С). за счет чего конденсирз ется остаток углеводородов. Разделение охлаждаемых углеводородов от остаточной парогазовой фазы (гидрирующий газ, газообразные углеводороды, остаточные газы) производят в сепа- раторе 17 по линиям 18 и 19, На стадии промывки 20 из остаточного газа удаляют по линии 21 углеводородные газы (), а газ из емкости 22 после доведения до давления 320 бар при помощи компрессора 23 и добавления подаваемого по линии 24 свежего водорода в качестве гидрирующего газа подают в процесс по линии

Согласно изобретению решение задачи по обеспечению необходимого уровня давления во внутреннем резервуаре реакторов и горячего раздели - теля осуществляется посредством трубопровода 29, подключаемого непосред ственно к верхней части сепаратора 10,

Предлагаемое размещение трубопровода между верхней частью горячего сепаратора 10 и верхней частью первого реактора, т,е, косвенно к всасывающей стороне компрессора 23,поз- воляет при гидрировании угля потерю давления между реакторами 8 и сепаратором 10 свести к-1шзкой величине (примерно 2 бар), так что без дополнительных регулирующих средств устанавливают достаточное и одновременное выравнивание давления между внутренней полостью и кольцевым пространством реактора. В случае наличия трубопровода между напорной стороной компрессора 23 и кольцевыми пространствами реакторов и горячего сепаратора этого не происходит, так как

вследствие нагревания трехфазной смеси (при гидрировании угля сильно повышается вязкость из-за разбухания угля) имеет место сравнительно боль- щое падение давления (например, 20 бар), что приводит к наличию избыточного давлен11я в кольцевом пространстве , воздействующего на стенку

Q внутреннего резервуара реактора. Указанные величины падения давления характерны для нормального режима работы установки.

В аварийных случаях в реакторах

5 могут происходить резкие падения давления (в случае аварийного сброса при гидрировании угля, например, с 300 до примерно 130 бар за 5 мин). . Резкие повьщ1ения давления в сравни-

0 мых интервалах не возникают, так

как, например, при перегреве реактора своевременно включают аварийный сброс давления. В то время как при нормальной работе (квазистадионарный

5 режим) посредством предлагаемого размещения соединительного трубопровод да во внутреннем резервуаре реактора поддерживают небольшое давление, при резком снижении давления (напри-

0 мер, при аварийном сбросе) на внутренний резервуар реактора действует небольшое избыточное давление в кольцевом пространстве. Так как та- КИМ образом не возникает односторо1г- ней высокой нагрузки на внутренний резервуар, то внутренние резервуары реактора и горячего сепаратора тл(г- гут быть выполнены сравнительно тонкостенными .

0 Установки по данной схеме работает следующим образом.

Подаваемая в процесс суспензия содержит 100 кг кг катализатора на основе окиси железа и 150 кг

5 рециркулируемых углеводородов и имеет температуру 170°С и давление 320 бар,

К этой суспензии добавляют гид- рирующий газ (состоящий из 95 кг циркулирующего газа и 15 кг свежего водорода ). После нагрева в аппаратах 5 и 6 смесь суспензии угля с газом с температурой 450 С и давлением 302 бар подают в первый реактор 8.

В горячем сепараторе осуществляют разделение продукта реакции на головной продукт и на кубовый продукт , отводимый из процесса. Последний состоит из 21 кг твердой фазы

5

0

5

13

(нерастворенный уголь, катализатор, зола) и 92 кг углеводородов при тем пературе и давлении 299 бар.

Головной продукт (, 299 бар) охлалодают в теплообменниках 5 и 3 и подвергают горячему разделению в се параторе 13 при температуре 240 С и давлении 292 бар на парогазовую фазу и на конденсированные углеводороды (79 кг), которые по линии 15 подают на переработку.

Парогазовую смесь охлаждают в теп лообменнике 16 примерно до 40°С.Кон денсируемые при этом углеводороды (49 кг, , 287 бар), подают по линии 19 на переработку, а газовые углеводороды поступают на промывку 20, где вымывают и отводят по лини 21 из процесса углеводороды (25 кг, 40 С, 285 бар). После удаления 9 кг газа в емкости 22 остаточный газ сжимают до 320 бар и рециркулируют на начало процесса.

Таким образом, в предлагаемой установке компенсационная среда в кольцевой полости не заменяется, осмоле- НИН не наблюдается, так как в среду не поступают высококипящие компоненты , что повьш1ает надежность работы .блока высокого давления в сочетании с эффективным выравниванием давления посредством трубопроводов, косвенно

1

14

соединенных с всасывающей линией цир-, куляционного компрессора.

Формула изобретен и

Установка для получения жидких продуктов из угля, состоящая из реак-- тора, горячего сепаратора высокого

давления, трубопроводов, выводящих, парогазовый поток и зольный поток из . горячего сепаратора, промежуточных сепараторов высокого давления, снабженных трубопроводами отвода парога-

зовьк потоков, блока выделения водо- родсодержащего газа, снабженного трубопроводом вывода циркулирующего водороде од ержаще го газа, компрессора, циркулирующего водородсодержащий газ,

отличающаяся тем, что, с цел ью повьшения надежности работы аппаратов высокого давления, реактор и горячий сепаратор высокого давления выполнены в виде двух корпусов,.

вставленных один в другой с кольцевой полостью между ними, заполненной средой под давлением, кольцевые полости соединены с трубопроводом, в который входят трубопроводы, выводя-

щие парогазовый поток из горячего сепаратора или из промежуточных сепараторов или водородсодержащий газ, из блока вьщеления водорода с входа в компрессор.

фс/г/

фиг.г

Реферат

Изобретение касается производ СТВа жидких продуктов из угля и быть использовано в коксохимии. Установка состоит из реактора,горЯ чего сепаратора (ГС) высокого давле кия, трубопроводов, ВЫВОДЯ1ЦИХ паро газовый поток (ПГП) и зольный поток из ГС, промежуточных сепараторов (ПС) высокого давления, снабженных трубопроводами для отвода ПГП, блока выделения Н2 -содержа1цего газа, снабженного трубопроводом для вывода циркулирующего Н2-содержащего газа.Для обеспечения надежности работы аппаратов , работающих при высоком давлении , реактор и ГС выполнены в виде двух корпусов, вставленных один в другой с кольцевой полостью между ними . Эта полость заполнена средой под давлением. Кольцевые полости соединены с трубопроводом, в который входят трубопроводы, выводящие ПГП из ГС или из ПС или Н2-содержащий газ из блока вьщеления водорода с входа в компрессор. Эта установка позволяет не заменять среду в кольцевой полости , т.к. в нее не поступают высоко- кипящие компоненты,и, следовательно, не осмоляются. Кроме того, повыщает- ся надежность работы блока высокого давления в сочетании с эффективным выравниванием давления посредством трубопроводов, косвенно соединенных с всасывающей линией циркуляционного компрессора, 4 ил. О) 00 СП) о сд 00 г сн

Формула