Способ получения монооксида углерода и водорода - RU2136581C1

Код документа: RU2136581C1

Чертежи

Описание

Изобретение относится к способу получения монооксида углерода и водорода путем частичного окисления углеводородного сырья, в частности углеводородного сырья, содержащего диоксид углерода.

Частичное (неполное) окисление углеводородов, например,

метана или природного газа, в присутствии катализатора является привлекательным путем получения смесей монооксида углерода и водорода, известных в технике как синтез-газ. Частичное окисление

углеводорода является сильно экзотермической реакцией, и в случае, когда углеводородом являестя метан, протекает по следующей реакции:

2CH4 + O2 ----> 2CO +

4H2.

Способы каталитического частичного окисления углеводородов, таких как метан, являются известными в технике, и описаны в литературе. Например, D.A. Hickman and L. D. Sehmidt /"Synthesis Gas Formation by Direct Oxidation of Methane over Pt Monolits", Journal of Catalysis 138, 1992, pages 267-282/ проводили эксперименты по частичному окислению метана в присутствии катализаторов, содержащих либо платину, либо родий. Используемые катализаторы находились в форме поликристаллической платиновой фольги, либо в виде родия или платины, нанесенных на носитель из вспененной керамики. Реакции частичного окисления проводили, по существу, при атмосферном давлении, при температуре в интервале от 600 до 1500 K (от 337 до 1237oC), и используя интервал скорости потока газа. В экспериментах в качестве сырья использовали смесь, состоящую из метана и кислорода или воздуха. Типичная конверсия метана, достигнутая в экспериментах, составляет 80%, а типичная селективность по монооксиду углерода и водороду достигает 90% и 50% соответственно Далее, P.D. F. Vernon et al., /"Partial Oxidation of Muthane to Synthesis Gas, and Caxbon Dioxide as an Oxidising Agent for Methame Couversion", Catalysis Today, 13 (1992) 417-426/ описывают частично окисление метана кислородом для получения синтез-газа при использовании переходных металлов, никеля, рутения, родия, палладия, платины и иридия, нанесенных на инертные оксиды.

Исходное сырье, подходящее для применения в способе каталитического частичного окисления, кроме углеводородов, таких как метан, может также содержать диоксид углерода. Действительно, некоторые пласты природного газа содержат диоксид углерода в значительных количествах. Соответственно, существует потребность в коммерческом способе конверсии вышеупомянутого углеводородного исходного сырья, содержащего диоксид углерода, в смеси монооксида углерода и водорода.

Реформинг углеводородов с

использованием диоксида углерода является хорошо известным процессом. Процесс является эндотермическим, и в случае реформинга метана протекает по следующей реакции:

CH4 + CO2 ---> 2CO + 2H2.

P. D. F. Vernon et al. в вышеупомянутой ссылке описывают ряд экспериментов, проведенных для проверки реформинга метана при использовании диоксида углерода в присутствии ряда катализаторов, включая никель, палладий, рутений, родий и иридий, нанесенные на оксидалюминевый носитель.

И наконец, P.D.F. Vernon et al. в той же самой ссылке предлагают сочетание экзотермической реакции частичного окисления с эндотермической реакцией реформинга с диоксидом углерода, чтобы получить термонейтральный процесс. Описываются эксперименты, в которых для превращения сырьевых смесей, имеющих разный состав, используют катализатор, включающий иридий, нанесенный на оксид алюминия, В процессе достигался высокий уровень конверсии метана, сопровождаемый образованием как монооксида углерода, так и водорода, с приемлемыми выходами. В сырьевых смесях, содержащих диоксид углерода в количестве, превышающем 20%, достигается высокий уровень конверсии диоксида углерода. Однако, данные, приведенные в ссылке, указывают, что при низких концентрациях диоксида углерода в сырьевой смеси получают только очень низкий уровень конверсии диоксида углерода. Делается вывод, что отличный выход синтез-газа может быть получен, если использовать сырье, содержащее метан, кислород, и диоксид углерода приблизительно в стехиометрических количествах. Детали условий осуществления реакций в экспериментах не приводятся.

Публикация РСТ - заявки N 92/11199 /ВОИС 92/11199/ раскрывает способ конверсии реакционной газовой смеси из диоксида углерода, кислорода и метана. Реакционный газ приводят в контакт с катализатором при температуре от 600 до 1000oC, чтобы получить смесь монооксида углерода и водорода. Катализатор представляет собой твердое вещество, имеющее общую формулу MxM'yOz, или MxOz, или M'yOz, или M', на подходящем носителе. M в формуле представляет собой, по крайней мере, один металл, выбираемый среди лития, натрия, калия, рубидия, цезия, бериллия, магния, кальция, стронция, бария, бора, алюминия, скандия, иттрия, галлия, индия, таллия, висмута, урана, тория, свинца и лантанидов. M' в формулах представляет собой, по крайней мере, один металл, выбираемый среди титана, ванадия, хрома, марганца, железа, кобальта, никеля, меди, цинка, галлия, германия, иттрия, циркония, ниобия, молибдена, рутения, родия, палладия, золота, кадмия, индия, олова, гафния, тантала, вольфрама, рения, осмия, иридия, платины, серебра, ртути, теллура, свинца, висмута, таллия и урана.

В публикации РСТ - заявки N 92/11199 указывается, что термически нейтральная реакция может быть достигнута при соотношении диоксида углерода и кислорода в реагирующем газе, составляющем приблизительно от 1 до 6. В предпочтительном варианте осуществления изобретения процесс проводят при избытке диоксида углерода в реагирующем газе. Упоминается, что таким способом подавляется образование углерода, что позволяет использовать дешевые катализаторы. В упомянутой публикации описываются эксперименты, в которых испытывается ряд катализаторов. Эксперименты проводили при давлении 0,1 МПа /1 бар/ и при температурах до 1050 K /777oC/. Испытывали при конверсии смесей метана, диоксида углерода и кислорода катализаторы, которые включали иридий, палладий, рутений, родий и никель в качестве активных компонентов.

Все эксперименты, описанные в публикации РСТ заявки N 92/11199, проводили при очень низких скоростях газов, т.е. при часовой объемной скорости от 1200 до 70000 ч-1. Более того, из данных, представленных в этой публикации понятно, что в то время как высокая степень конверсии диоксида углерода может быть достигнута для газовых смесей, содержащих относительно высокое количество диоксида углерода, как правило, выше 20% - только весьма низкая степень конверсии диоксида углерода достигается, когда используется сырье, содержащее только небольшое количество диоксида углерода. Кроме того, данные, представленные в упомянутой публикации, указывают, что степень конверсии углеводорода и селективность по монооксиду углерода и по водороду, которые достигаются в способе, падают при увеличении скорости подачи газа, обтекающего катализатор.

Чтобы быть пригодным для применения в коммерческом масштабе, способ получения монооксида углерода и водорода из сырья, содержащего углеводород и диоксид углерода, должен обеспечивать достижение высокой степени конверсии диоксида углерода. Способ должен давать возможность работать при коммерчески приемлемых скоростях газа, пропускаемого через систему. Таким образом, как следовало бы из сведений и информации, раскрываемых P.D.F. Vernon et al. и в ВОИС 92/11199, каталитическое неполное окисление является наиболее неподходящим для применения при получении монооксида углерода и водорода из сырья, содержащего углеводороды и диоксид углерода, в коммерческом масштабе.

Удивительно, но вопреки утверждениям известного уровня техники, который обсуждался выше, теперь обнаружено, что сырье, содержащее смесь углеводорода, диоксида углерода и кислородсодержащего газа, может быть конвертировано в смесь монооксида углерода и водорода путем неполного каталитического окисления углеводорода с высоким выходом при использовании весьма высоких среднечасовых скоростей подачи газа. И что наиболее удивительно, обнаружено, что этот способ позволяет достичь высокой степени конверсии диоксида углерода, когда диоксид углерода присутствует в сырье только в небольших количествах.

Соответственно, настоящее изобретение предлагает способ получения монооксида углерода и водорода путем неполного окисления углеводорода, и этот способ включает приведение в контакт сырья, содержащего углеводород, диоксид углерода и кислородсодержащий газ, с катализатором, включающим металл, выбираемый из VIII группы периодической таблицы элементов, при почасовой скорости подачи газа, по крайней мере, 500000 нл/кг/ч.

Наиболее удивительным аспектом настоящего изобретения является то, что реакции реформинга диоксида углерода, необходимые для конверсии диоксида углерода, могут быть успешно выполнены за очень короткое время, в течение которого сырье контактирует с катализатором при весьма высоких скоростях, преобладающих при этом способе. Применение очень высоких скоростей в способе настоящего изобретения дает увеличение числа существенных преимуществ. Во-первых, возможно применять скорости подачи газа, которые превышают скорость пламени, проходящего сквозь сырьевую смесь. Это уменьшает риск взрывов в ходе осуществления процесса вследствие зажигания загружаемой смеси, и позволяет различным компонентам сырья перемешиваться до соприкосновения с катализатором. Во-вторых, при таких высоких скоростях подачи газа время, в течение которого сырье контактирует с катализатором, очень небольшое. Это, в свою очередь, снижает риск того, что в загрузке произойдет полное окисление углеводорода. Полное окисление давало бы диоксид углерода, для которого потребовалось бы реформинг с углеводородом, чтобы получить желаемый монооксид углерода и водород. Такие реакции реформинга являются эндотермическими, как упоминалось выше, и предпочтительно сводить их к минимуму.

Таким образом, в противоположность способам, раскрытым в известном уровне техники, способ настоящего изобретения особенно пригоден для применения в коммерческом масштабе.

Способ настоящего изобретения может быть использован для получения смеси монооксида углерода и водорода из любого газообразного углеводорода или из углеводородного сырья с низкой температурой кипения. Способ особенно пригоден для неполного окисления метана, природного газа, попутного газа или других источников легких углеводородов. Что касается термина "легкие углеводороды", то он относится к углеводородам, содержащим 1-5 атомов углерода. Способ может быть выгодно использован для конверсии газа из природных пластов метана, который содержит значительное количество диоксида углерода.

Кроме углеводорода сырье содержит диоксид углерода. Предпочтительно, чтобы диоксид углерода присутствовал в количестве до 50 (об.) объемн.%. Могут допускаться и более высокие концентрации диоксида углерода в сырье. Однако, недостатком процесса при таких высоких концентрациях является то, что для достижения высокой степени конверсии диоксида углерода требуется большее количество тепла. Является предпочтительным, чтобы диоксид углерода присутствовал бы в сырье в количестве, не превышающим 30 об.%. Более предпочтительно, когда содержание диоксида углерода в сырьевой загрузке составляет 25 об.% или ниже. Загрузки, содержащие диоксид углерода при концентрации до 10% по объему, являются особенно подходящими для конверсии по способу настоящего изобретения.

Загрузка включает кислородсодержащий газ. Воздух является подходящим для применения в качестве кислородсодержащего газа. Однако, предпочтительным может быть применение по существу чистого кислорода. В таком случае устраняется необходимость иметь дело с большим объемом инертного газа, например, азота, который присутствует, когда в качестве кислородсодержащего газа применяют воздух.

Загрузка, кроме того, может содержать пар.

Сырье, которое конвертируют по способу настоящего изобретения, должно содержать углеводород, диоксид углерода и кислородсодержащий газ в количествах, достаточных для получения подходящего соотношения кислорода и углерода. В настоящем описании термин "соотношение кислорода и углерода" относится к отношению числа атомов кислорода, присутствующих в загрузке, к числу атомов углерода, присутствующих в загрузке. Атомы кислорода, принимаемые в расчет определений отношения кислорода к углероду, присутствуют в сырье в молекулах углерода и в молекулах кислорода в кислородсодержащем газе. Атомы углерода будут присутствовать в сырье в молекулах углеводорода и в молекулах диоксида углерода. Предпочтительно, загрузка включает углеводород, диоксид углерода и кислородсодержащий газ в концентрациях, достаточных для получения отношения кислорода к углероду в интервале от 0, 6 до 1,6, предпочтительнее - в интервале от 0,9 к 1,4, причем особенно предпочтительными соотношениями кислорода и углерода являются соотношения вблизи стехиометрического соотношения 1,0, т.е. в интервале от 0,9 до 1,3.

Известно, что часто, в сырье, диоксид углерода сопровождается углеводородом, который обрабатывается. В таких случаях концентрация диоксида углерода в сырье для способа будет определяться концентрацией диоксида углерода в источнике углеводорода, например, в природном газе из газового месторождения, или в попутном газе из нефтяного пласта. Количество кислородсодержащего газа, которое используют в загрузке для процесса, будет, таким образом, определяться концентрацией диоксида углерода, присутствующего в сырье, и желательным соотношением кислорода и углерода.

Если в загрузке присутствует пар, соотношение пара к углероду, предпочтительно, находится в интервале от 0,0 до 3,0, предпочтительнее - от 0,0 до 2,0.

Углеводород, диоксид углерода, кислородсодержащий газ и пар, если присутствует, предпочтительно, хорошо смешиваются перед вступлением в контакт с катализатором. Как упоминалось выше, преимущество способа настоящего изобретения состоит в том, что вышеупомянутые компоненты загрузки могут быть смешаны на подходе к катализатору, без риска воспламенения или взрыва, распространяющихся из катализатора или другого источника воспламенения.

Способ настоящего изобретения может быть осуществлен при любом подходящем давлении. Однако, способ, предпочтительно, осуществляют при повышенном давлении, т. е. при давлении, значительно превышающем атмосферное давление. Процесс может быть осуществлен при давлении в интервале до 150 бар. Предпочтительнее осуществлять процесс в интервале от 2 до 125 бар, и особенно в интервале от 2 до 110 бар.

Способ может быть осуществлен при любой подходящей температуре. Однако, чтобы получить нужную степень конверсии, при предпочтительных условиях высокого давления, преобладающих в способе, предпочтительно вводить сырье в контакт с катализатором при высоких температурах. Соответственно, смесь углеводорода, диоксида углерода и кислородсодержащего газа, предпочтительно, вводят в контакт с катализатором при температуре выше 800oC, предпочтительнее - при температуре в интервале от 900 до 1400oC, и особенно, в интервале от 1000 до 1300oC. Загрузку, предпочтительно, предварительно нагревают перед тем, как ввести ее в контакт с катализатором.

Способ настоящего изобретения осуществляют при среднечасовой скорости подачи газа (выраженной в нормальных литрах газа на килограмм катализатора в час) по крайней мере 500000 нм/кг/ч. Предпочтительно, среднечасовая скорость подачи газа составляет от 500000 до 50000000 нл/кг/ч, предпочтительнее - от 750000 до 30000000 нл/кг/ч, особенно, от 1000000 нл/кг/ч до 20000000 нл/кг/ч.

Катализатор, используемый в способе настоящего изобретения, включает металл, выбираемый из VIII группы периодической таблицы элементов. В настоящем описании имеется ввиду периодическая таблица элементов по версии GAS, опубликованной в CRC Haudbook of Chemistry and Physics, 68 th Edition. Предпочтительные катализаторы для применения в способе включают металл, выбираемый среди рутения, родия, палладия, осмия, иридия и платины. Катализаторы, включающие в качестве каталитически активного металла рутений, родий или иридий, являются особенно предпочтительными для настоящего способа.

Наиболее подходящим вариантом является тот, когда каталитически активный металл нанесен на носитель. Подходящий носителями являются материалы, хорошо известные в технике, и включают тугоплавкие оксиды, такие как диоксид кремния, оксид алюминия, диоксид титана, диоксид циркония и их смеси. Каталитически активный металл может быть осажден на носитель из тугоплавкого оксида техническими приемами, хорошо известными в технике. Наиболее подходящим техническим приемом для осаждения металла на носитель является инпрегнирование, которое обычно включает приведение в контакт материала носителя с раствором соединения каталитически активного металла, с последующей сушкой и кальцинированием получающегося в результате материала.

В способе настоящего изобретения может быть использован любой подходящий режим реакции для приведения в контакт реагентов с катализатором. Одним из подходящих режимов является режим псевдоожиженного слоя, при котором катализатор используют в форме частиц, ожиженных потоком газа. Предпочтительным реакционным режимом для применения в способе является режим реакции в неподвижном слое, при котором катализатор остается в пределах реакционной зоны в фиксированном расположении. Частицы катализатора могут быть использованы в режиме неподвижного слоя при сохранении технических приемов осуществления реакции в неподвижном слое, хорошо известных в технике. С другой стороны, катализатор может находиться в форме пены, полученной, например, путем импрегнирования вспененной керамики из тугоплавкого оксида техническими приемами, упомянутыми выше. Подходящие пенистые материалы для использования при получении катализатора, включают материалы, имеющие от 30 до 150 пор на дюйм /12-60 пор на см/. Кроме того, альтернативные формы катализатора включают тугоплавкие оксиды сотовой монолитной структуры.

В предпочтительном варианте осуществления способа настоящего изобретения загрузку приводят в контакт с катализатором, сохраняющим фиксированное расположение, структура которого имеет высокую извилистость. Термин "извилистость" является обычным термином в технике, который, когда относится к неподвижному слою катализатора, может быть определен, как отношение длины пути, пройденного газом, проходящим через слой, к кратчайшему прямолинейному пути через катализатор. Так, монолитные сотовые структуры имеют извилистость 1,0. В настоящем изобретении термин "высокая извилистость" относится к структурам, имеющим извилистость, значительно большую, чем у монолитных сотовых структур, в частности, извилистость, равную, по крайней мере, 1,1. Неподвижный слой частиц катализатора, как правило, имеет извилистость 1,5, в то время как вспененная керамика может быть получена с извилистостью в интервале от 3,0 до 4, 0 или даже выше. Вообще, извилистость структуры с неподвижным слоем составляет, предпочтительно, от 1,1 до 10,0, предпочтительнее - до 5,0. Наиболее подходящий интервал извилистости составляет от 1,3 до 4,0.

Найдено, что применение катализатора со структурой неподвижного слоя, имеющей высокую извилистость, позволяет достичь требуемой конверсии за относительно короткое время контакта между реагирующими газами и катализатором. Таким образом, требуется только очень небольшой объем катализатора, что, в свою очередь, позволяет применять очень высокие скорости подачи газа в настоящем способе, что легко достигается в коммерческом масштабе.

Сырье вводят в контакт с катализатором, предпочтительно, в адиабатических условиях. В настоящем описании термин "адиабатический" относится к условиям реакции, при которых по существу, потеря тепла и излучения из реакционной зоны не допускается, за исключением тепла, уходящего с потоком газа выходящего из реактора.

С другой стороны, настоящее изобретение относится к монооксиду углерода и водороду, когда они получены по способу, описанному выше.

Смесь монооксида углерода и водорода, полученная по способу настоящего изобретения, пригодна, в частности, для применения при синтезе углеводородов, например, посредством синтеза Фишера-Тропша, или при синтезе оксигенатов, например, метанола. Способы конверсии смеси монооксида углерода и водорода в такие продукты хорошо известны в технике.

Способ настоящего изобретения далее описывается с помощью следующих иллюстративных примеров.

Пример 1. Получение катализатора.

Готовят водный раствор путем растворения хлорида родия /RhCl3, 2,0 г/ и соляной кислоты /37%, 1,0 г/ в деминерализованной воде /6,83 г/, чтобы получить концентрацию родия 10 вес.%. Сформированные частицы альфа-оксида алюминия /поставляемые, например, Engelhard, измельченные до размера 30-80 меш, 10,0 г/ погружают в вышеупомянутый раствор /5,33 г/. Полученную в результате смесь сначала перемешивают на вальцевой мельнице в течение 1 часа, и затем в барабанной сушилке в течение 1 часа. Полученный в результате материал сушат в печи путем нагревания в течение 1 часа и выдержки при температуре 120oC в течение 5 часов, и затем кальцинируют путем нагревания в течение 5 часов и выдержки при температуре 500oC в течение 1 часа. Полученный катализатор содержит 5,0 вес.% родия.

Неполное каталитическое окисление.

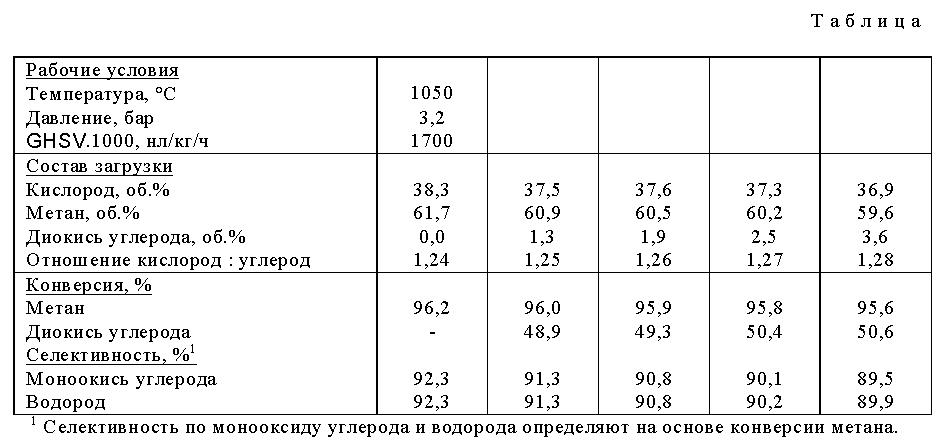

Собирают реактор, содержащий прозрачную сапфировую трубу, коаксиально вмонтированную в наружную прозрачную поликарбонатную трубу. Родийсодержащий катализатор, полученный так, как описано выше, загружают в сапфировую трубу и фиксируют в форме неподвижного слоя частиц катализатора, имеющего извилистость около 1,5. Метан, кислород и диоксид углерода тщательно перемешивают перед тем, как ввести в реактор для контакта с неподвижным слоем катализатора. Концентрацию диоксида углерода в загрузке изменяют, и получают четыре различных композиции для загрузки, в то время как рабочее давление и среднечасовую скорость подачи газа /GHSV/ в экспериментах оставляют постоянными. Определяют состав газовой смеси, выходящей из реактора, для каждой из четырех загружаемых композиций.

Рабочую температуру слоя катализатора измеряют оптическим пирометром. Состав газовой смеси, выходящей из реактора, определяют газовой хроматографией. Определяют конверсию и селективность процесса по монооксиду углерода и водороду /на основе конверсии метана/. Рабочие условия в реакторе и результаты экспериментов суммируют в приведенной ниже таблице.

Из данных, представленных в таблице, можно видеть, что способ настоящего изобретения позволяет конвертировать загрузки, содержащие диоксид углерода, с высоким выходом, и с высокой селективностью как по монооксиду углерода, так и по водороду. Можно отметить, что достигается высокая степень конверсии диоксида углерода. Это, в свою очередь, создает существенное преимущество, состоящее в том, что в потоке продукта процесса присутствует меньше диоксида углерода, который был бы нежелательным инертным компонентом при дальнейшей конверсии монооксида углерода и водорода в таких процессах, как синтез Фишера-Тропша.

Реферат

Изобретение предназначено для получения монооксида углерода и водорода частичным окислением углеводородного сырья. Для этого вводят в контакт загрузку, содержащую углеводород, диоксид углерода и кислородсодержащий газ с катализатором, включающим металл, выбранный из VIII группы Периодической таблицы элементов, при среднечасовой скорости 500000-50000000 нл/кг/ч. Изобретение позволяет сократить длительность процесса, предотвратить полное окисление углеводородов. 11 з.п. ф-лы, 1 табл.

Комментарии