Отведение жидкостей при низких температурах в операциях по заканчиванию скважин с использованием природного минерального соединения - RU2771651C1

Код документа: RU2771651C1

Чертежи

Описание

ПРЕДЫДУЩИЕ СВЯЗАННЫЕ ПРИМЕНЕНИЯ

Данная заявка на патент подается в соответствии с договором о патентной кооперации, которая испрашивает преимущество и приоритет согласно предварительной заявке на патент США № 62/858 694, поданной 7 июня 2019 г., и предварительной заявке на патент США № 62/882 930, поданной 5 августа 2019 г., содержание которой полностью включено в настоящую заявку посредством ссылки.

НАУЧНОЕ ЗАЯВЛЕНИЕ, ФИНАНСИРУЕМОЕ ФЕДЕРАЛЬНЫМ БЮДЖЕТОМ

Не применимо.

ССЫЛКА НА ПРИЛОЖЕНИЕ, СОДЕРЖАЩЕЕ МИКРОФИШУ

Не применимо.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к обрабатывающим жидкостям и способам использования в углеводородных резервуарах и, в частности к использованию разлагающихся добавок в обрабатывающих жидкостях.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Нефтегазовые компании должны разрабатывать как можно больше своих углеводородных резервов экономичным способом. В силу этого процессы заканчивания и разработки часто основаны на использовании обрабатывающих жидкостей, создаваемых для устранения особых условий резервуара посредством использования одной или более добавок для повышения производства углеводородов.

Необходимый поток обрабатывающей жидкости зависит от фазы операции по извлечению углеводородов. В процессе фазы эксплуатации (или закачивания) скважины в общем случае желательно, чтобы пластовое течение было максимально свободным или имело скорость, предусмотренную конструкцией скважины. И напротив, может быть необходимо, чтобы различные жидкости двигались только в один участок пласта или ствола скважины и не попадали в другие участки в течение фаз бурения, заканчивания или ремонта. Однако, различные обрабатывающие жидкости могут вместо этого попадать в трещины, пористые пространства и естественные или техногенные разломы в пластах, а также в другие пути проникновения потока, такие как ствол скважины, колонны труб скважин, перфорационные туннели, щели, трубы, затрубные пространства, размывы, нагромождения твердых частиц, пустые пространства в песчаной пробке или в набивке расклинивающим агентом, сита и оборудование для заканчивания, обслуживания или ремонта. В результате часто происходит потеря обрабатывающих жидкостей, что снижает эффективность обрабатывающих операций.

Для предотвращения потерь жидкости используется зернистый материал для перекрытия/закупорки/закрытия определенных путей проникновения потока в пластах, попадание потока или жидкостей в которые нежелательно. При этом такой материал должен блокировать пути проникновения потока временно, чтобы эти пути проникновения потока могли быть снова открыты для последующих операций.

Для временной блокировки путей проникновения потока в подземных операциях на протяжении нескольких десятилетий использовались разлагающиеся материалы различных типов. Эти материалы успешно блокируют пути проникновения потока при высоких температурах резервуара, но при низких температурах резервуара от 75°F до 140°F блокирование проблематично. Пониженные температуры резервуара замедляют или останавливают процесс разложения. Это затрудняет определение восстановления проходимости, так как скорость разложения, если оно происходит, может быть неизвестна при таких низких температурах резервуара. Такое замедление разложения при низких температурах приводит к повышенному риску постоянного блокирования путей проникновения потока.

Помимо неопределенности процесса разложения, разлагающиеся материалы могут также подвергаться влиянию других добавок, таких как соли, добавки для контроля pH, поверхностно-активные вещества, разжижители, биоциды, кросслинкеры, твердые частицы и т. п., которые могут присутствовать при последующем вводе других обрабатывающих жидкостей. Неожиданные реакции между неразложившимся материалом и соответствующими другими добавками могут привести к загрязнению резервуаров, формированию нерастворимых загрязнений или к загрязнению окружающей среды.

В связи с этим для удаления остатков разлагающегося материала в этих резервуарах для предотвращения нежелательных реакций с последующими обрабатывающими жидкостями и процессами принимаются дополнительные меры (т. е. дополнительные издержки).

Несмотря на достижения в разработке разлагающихся материалов для блокировки нежелательных путей проникновения потока в резервуарах, существует постоянная потребность в разработке улучшенных составов, которые могут использоваться при пониженных температурах резервуара. Предпочтительно, чтобы эти составы могли разлагаться с известной скоростью при заданной температуре резервуара и не вступали в нежелательные реакции с другими добавками в той же обрабатывающей жидкости или в жидкостях, вводимых впоследствии.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В настоящем документе раскрыты обрабатывающие жидкости для использования в углеводородных резервуарах и способы использования обрабатывающих жидкостей. В частности, в качестве разлагающейся добавки к обрабатывающим жидкостям, используемым для операций по стимуляции скважин, контролю потери жидкости, отведению жидкостей и перекрытию, используется по меньшей мере один член из семейства лангбейнитов в форме частиц. Лангбейниты - это семейство кристаллических веществ с общей формулой MrM’sXt, где M - одновалентный катион, M’ - двухвалентный катион, а X - тетраэдрический анион с двойным отрицательным зарядом. Зернистый лангбейнитный материал способен создавать временный физический барьер для потока жидкости (например, блокируя поровой канал или заполняя область затрубного пространства), а затем медленно разлагаться с течением времени для удаления физического барьера, особенно при пониженных температурах резервуара приблизительно от 75°F (~23°C) приблизительно до 140°F (~60°C). Таким образом, он может быть добавлен к обрабатывающей жидкости, которая может переносить зернистый лангбейнитный материал на то или иное расстояние от места ввода.

В некоторых вариантах жидкость может иметь высокое содержание лангбейнитного материала (около 20 фунтов на галлон несущей жидкости), что позволяет ему образовывать покрытие на скважинном инструменте на поверхности резервуара, или позволяет формировать его в виде таких объектов, как рукава или заглушки для щелевых фильтров и других скважинных инструментов. Когда скважинный инструмент помещается в ствол скважины, заглушка или покрытие на основе лангбейнита может разлагаться, открывая заглушку или позволяя привести инструмент в действие.

В качестве варианта, жидкость с высоким содержанием лангбейнита может быть сформирована для использования в виде шара или заглушки для временной блокировки протока в канале, например, в колонне напорно-компрессорных труб или в стволе скважины. Разложение и удаление заглушки (или шара) затем завершается без механического вмешательства с поверхности скважины. Кроме того, не остается остатков разложившейся заглушки (или шара) на основе лангбейнита, которые загрязняли бы резервуар, или которые нужно было бы удалять с использованием скважинных жидкостей.

Помимо лангбейнитного материала, обрабатывающие жидкости, раскрытые в настоящем документе, могут содержать другие дополнительные добавки, часто используемые в обрабатывающих жидкостях, которые не вступают в нежелательные реакции с лангбейнитным материалом при низких температурах резервуара. Эти дополнительные добавки включают в себя, в том числе, соли, добавки для контроля pH, поверхностно-активные вещества, разжижители, биоциды, кросслинкеры, дополнительные агенты контроля потери жидкости, стабилизаторы, хелатирующие агенты, ингибиторы отложений, газы, взаимные растворители, твердые частицы, связующие вещества, расклинивающие агенты, ингибиторы коррозии, окислители, восстановительные вещества, понизители трения и любые их комбинации. Эти дополнительные добавки не влияют на способность лангбейнита образовывать физический барьер, что позволяет лангбейнитному материалу использоваться для разных целей, как при операциях с резервуаром, так и при операциях в стволе скважины. В некоторых вариантах применения добавка может помочь с физической блокировкой, как в случае с использованием дополнительных агентов контроля потери жидкости. Таким образом, лангбейнитный материал может добавляться к часто используемым обрабатывающим жидкостям для обеспечения способности физической блокировки, не влияя на целевое действие остальных компонентов обрабатывающих жидкостей.

В качестве варианта, обрабатывающая жидкость, содержащая лангбейнитный материал, может быть объединена с кислотами с pH ≤ 3. Кислоты вступают в реакцию с лангбейнитным материалом для повышения скорости его разложения. Это позволяет лангбейнитному материалу использоваться для временного, но продолжительного отведения жидкостей при обработке кислотой. В качестве варианта, кислотная обрабатывающая жидкость может вводиться в резервуар или канал после помещения туда лангбейнитного материала, так что лангбейнитный материал пропитывается кислотой, что обеспечивает ускоренное разложение лангбейнитного материала.

Представленные составы и способы включают в себя любые из следующих вариантов осуществления в любой (любых) их комбинации(ях):

Обрабатывающая жидкость для обработки резервуара, содержащая несущую жидкость и зернистый лангбейнитный материал.

Способ перекрытия отверстия в подземном пласте, отличающийся тем, что обрабатывающую жидкость, содержащую несущую жидкость и зернистый лангбейнитный материал, вводят по меньшей мере на одном участке подземного пласта, так что отверстие перекрывается зернистым лангбейнитным материалом, и зернистый лангбейнитный материал разлагается, так что отверстие перекрывается временно. На следующих этапах одну или более жидкостей пропускают через временно перекрытое отверстие. Отверстие может представлять собой затрубное пространство, колонну труб, трубу, сита, щели, порты, пустое пространство в песчаной пробке или в набивке расклинивающим агентом, перфорационные отверстия, размывы, пробоину и/или разрыв в колонне труб или трубе, естественный разлом, трещину, канал, поровой канал, техногенную трещину и/или поверхность пласта. В качестве варианта, отверстие представляет собой пористый участок подземного пласта, причем обрабатывающую жидкость вводят под давлением разрыва для разрыва подземного пласта, и зернистый лангбейнитный материал блокирует пористый участок для остановки потери жидкости в пористом участке.

Способ перекрытия части ствола скважины, такой как затрубное пространство, колонна труб, труба, сита, щели, порты, пустое пространство в песчаной пробке или в набивке расклинивающим агентом, перфорационные отверстия, размывы, пробоины, разрыв в колонне труб или трубе, отличающийся тем, что обрабатывающую жидкость, содержащую несущую жидкость и зернистый лангбейнитный материал, вводят по меньшей мере на одном участке ствола скважины, так что часть ствола скважины перекрывается зернистым лангбейнитным материалом, и зернистый лангбейнитный материал разлагается, так что отверстие перекрывается временно.

Способ временного перекрытия по меньшей мере одного отверстия в подземном пласте, такого как естественные разломы, трещины, каналы, поровые каналы, техногенные трещины или поверхность пласта. В рамках этого способа вводят обрабатывающую жидкость, содержащую несущую жидкость и зернистый лангбейнитный материал, в подземный пласт. Зернистый лангбейнитный материал блокирует по меньшей мере одно отверстие в подземном пласте и впоследствии разлагается, так что отверстие блокируется временно.

Способ разрыва подземного пласта с помощью обрабатывающей жидкости, содержащей несущую жидкость и зернистый лангбейнитный материал, отличающийся тем, что обрабатывающая жидкость вводится в подземный пласт под давлением разрыва. Зернистый лангбейнитный материал перекрывает по меньшей мере один пористый участок подземного пласта для остановки потери жидкости на пористом участке, разлагаясь таким образом, что пористый участок блокируется временно.

Способ временного перекрытия протока в канале с использованием заглушки, образованной составом, содержащим зернистый лангбейнитный материал, дополнительные частицы и/или связующие вещества. Сформированную заглушку могут помещать в канал для временного перекрытия протока. Затем зернистый лангбейнитный материал в составе сформированной заглушки может разложиться таким образом, что проток откроется. На дальнейших этапах одну или более жидкостей или скважинные инструменты пропускают через временно перекрытый проток. Проток может быть внутри канала, например, колонны труб скважин, колонны напорно-компрессорных труб, скважинного инструмента или другого скважинного оборудования. Состав может представлять собой жидкость, содержащую несущую жидкость с высоким содержанием зернистого лангбейнитного материала. Жидкость может содержать приблизительно от 10 до 20 фунтов зернистого лангбейнитного материала на галлон жидкости, что позволяет ему сформироваться в виде заглушки. Заглушка может быть любой формы, необходимой для перекрытия канала.

Способ временной блокировки по меньшей мере одного отверстия в скважинном инструменте с использованием состава, содержащего зернистый лангбейнитный материал и дополнительные частицы и/или связующие вещества. Состав могут сформировать в виде рукава и поместить его по меньшей мере поверх одного отверстия, в виде заглушки, имеющей форму, соответствующую отверстию, или состав может образовать покрытие на инструменте, создавая твердую оболочку поверх отверстия. После того, как по меньшей мере одно отверстие заблокировано составом, скважинный инструмент могут запустить в стволе скважины. Затем зернистый лангбейнитный материал в составе сформированного рукава, заглушки и/или покрытия может разложиться таким образом, что по меньшей мере одно отверстие откроется. На дальнейших этапах одну или более жидкостей пропускают по меньшей мере через одно временно перекрытое отверстие. Состав может быть жидкостью, содержащей несущую жидкость с высоким содержанием зернистого лангбейнитного материала. Жидкость может содержать приблизительно от 10 до 20 фунтов зернистого лангбейнитного материала на галлон жидкости, что позволяет сформировать его в виде заглушки любой формы или рукава любой длины, ширины или толщины. В качестве варианта, высокое содержание зернистого лангбейнитного материала позволяет ему сформировать толстое покрытие (приблизительно от 0,5 до 5 дюймов толщиной) на поверхности инструмента для временной блокировки по меньшей мере одного отверстия.

Любой из вышеупомянутых способов, дополнительно содержащий следующий этап: пропускают одну или более жидкостей через временно перекрытое отверстие.

Любой из вышеупомянутых способов, дополнительно содержащий следующий этап: выборочно разлагают зернистый лангбейнитный материал путем ввода кислотной обрабатывающей жидкости в подземный пласт.

Любой из вышеупомянутых способов или составов, причем обрабатывающая жидкость используется в резервуарах при температуре на забое от 75°F (~23°C) до 140°F (~60°C).

Любой из вышеупомянутых способов или составов, отличающийся тем, что pH упомянутой обрабатывающей жидкости равен семи или ниже.

Любой из вышеупомянутых способов или составов, дополнительно содержащий кислоту, крахмал, поверхностно-активное вещество, гуаровый полимер, кросслинкер, понизитель трения, ингибитор коррозии, ксилен или любую их комбинацию в обрабатывающей жидкости.

Любой из вышеупомянутых способов или составов, отличающийся тем, что обрабатывающая жидкость дополнительно содержит по меньшей мере одну добавку, выбираемую из группы, содержащей соли, загустители, добавки для контроля pH, поверхностно-активные вещества, разжижители, биоциды, кросслинкеры, дополнительные агенты контроля потери жидкости, стабилизаторы, хелатирующие агенты, ингибиторы отложений, газы, взаимные растворители, твердые частицы, ингибиторы коррозии, окислители, восстановительные вещества, понизители трения и любые их комбинации.

Любой из вышеупомянутых способов или составов, отличающийся тем, что размер частиц зернистого лангбейнитного материала составляет приблизительно от 4 меш до приблизительно 150 меш в соответствии со Шкалой сит США.

Любой из вышеупомянутых способов или составов, отличающийся тем, что размер частиц зернистого лангбейнитного материала составляет приблизительно от 5 микрон до приблизительно 4 меш (по Шкале сит США) или от 5 до 50 микрон по Шкале сит США.

Любой из вышеупомянутых способов или составов, отличающийся тем, что несущая жидкость представляет собой солевый раствор, размер частиц зернистого лангбейнитного материала составляет приблизительно от 4 меш (по Шкале сит США) до приблизительно 5 микрон, и pH обрабатывающей жидкости равен 6.

Любой из вышеупомянутых способов или составов, отличающийся тем, что несущая жидкость представляет собой солевый раствор, размер частиц зернистого лангбейнитного материала составляет приблизительно 12-14 меш (по Шкале сит США), и pH обрабатывающей жидкости равен 6.

Любой из вышеупомянутых способов или составов, отличающийся тем, что несущая жидкость представляет собой морскую воду, размер частиц зернистого лангбейнитного материала составляет приблизительно от 4 меш (по Шкале сит США) до приблизительно 5 микрон, и pH обрабатывающей жидкости равен 6.

Любой из вышеупомянутых способов или составов, отличающийся тем, что несущая жидкость представляет собой солевый раствор, размер частиц зернистого лангбейнитного материала составляет приблизительно 12-14 меш (по Шкале сит США), и pH обрабатывающей жидкости равен 6.

Любой из вышеупомянутых способов или составов, отличающийся тем, что несущая жидкость представляет собой соленую воду с концентрацией NaCl приблизительно от 2,5 до приблизительно 15%, размер частиц зернистого лангбейнитного материала составляет приблизительно от 4 меш (по Шкале сит США) до приблизительно 5 микрон, и pH обрабатывающей жидкости равен 6.

Любой из вышеупомянутых способов или составов, отличающийся тем, что несущая жидкость представляет собой соленую воду с концентрацией NaCl приблизительно от 2,5 до приблизительно 15%, размер частиц зернистого лангбейнитного материала составляет приблизительно 12-14 меш (по Шкале сит США), и pH обрабатывающей жидкости равен 6.

Любой из вышеупомянутых способов или составов, отличающийся тем, что несущая жидкость представляет собой pH-нейтральную пресную воду, и степень разложения для заданных температуры в °F (T) и времени в часах (t) может быть рассчитана следующим образом:

Любой из вышеупомянутых способов или составов, отличающийся тем, что зернистый лангбейнитный материал присутствует в объеме приблизительно от 50 фунтов на тысячу галлонов ("фтг") несущей жидкости до приблизительно 400 фтг несущей жидкости.

Любой из вышеупомянутых способов или составов, отличающийся тем, что зернистый лангбейнитный материал присутствует в объеме менее 20 фунтов на галлон несущей жидкости.

Любой из вышеупомянутых способов или составов, причем обрабатывающую жидкость используют для операций по стимуляции, контролю потери жидкости, отведению жидкостей и перекрытию.

Любой из вышеупомянутых способов или составов, причем зернистый лангбейнитный материал представляет собой лангбейнит.

Любой из вышеупомянутых способов или составов, отличающийся тем, что зернистый лангбейнитный материал представляет собой K2Mg2(SO4)3, K2Ca2(SO4)3, K2Mn2(SO4)3, (NH4)2Mg2(SO4)3, K2Mn2(BeF4)3, K2Mg2(BeF4)3,K2Zn2(BeF4)3, (NH4)2Mg2(BeF4)3, (NH4)2Mn2(BeF4)3,Cs2Ca2(BeF4)3, Cs2Mn2(BeF4)3, (NH4)2Mn2(SeO4)3, Cs2Mn2(CrO4)3или любую их комбинацию.

Любой из вышеупомянутых способов, отличающийся тем, что обрабатывающую жидкость вводят поочередно с кислотной обрабатывающей жидкостью.

Способ использования любого из вышеупомянутых составов для операций по стимуляции, контролю потери жидкости, отведению жидкостей и перекрытию, содержащий следующий этап: вводят состав(ы) в подземный пласт при температуре на забое от 75°F (~23°C) до 140°F (~60°C) и блокируют по меньшей мере одно отверстие в подземном пласте с помощью зернистого лангбейнитного материала. Затем зернистый лангбейнитный материал могут оставить разлагаться естественным путем или вызвать его выборочное разложение с помощью кислотной жидкости. После разложения могут пропустить жидкость по меньшей мере через одно временно заблокированное отверстие. Зернистый лангбейнитный материал может представлять собой K2Mg2(SO4)3, K2Ca2(SO4)3, K2Mn2(SO4)3, (NH4)2Mg2(SO4)3, K2Mn2(BeF4)3, K2Mg2(BeF4)3,K2Zn2(BeF4)3, (NH4)2Mg2(BeF4)3, (NH4)2Mn2(BeF4)3,Cs2Ca2(BeF4)3, Cs2Mn2(BeF4)3, (NH4)2Mn2(SeO4)3, Cs2Mn2(CrO4)3или любую их комбинацию.

Определения

Термины "лангбейнитный материал" и "лангбейнит" используются в качестве синонимов и обозначают семейство лангбейнитов, семейство кристаллических веществ с кубической структурой: небольшой и большой катион и тетраэдрический анион с двойным отрицательным зарядом с общей формулой MrM’sXt, где M - одновалентный катион, M’ - двухвалентный катион, а X - тетраэдрический анион с двойным отрицательным зарядом. Значение этих терминов не ограничивается конкретным лангбейнитным материалом, которым является сульфат калия и магния с химической формулой K2Mg2(SO4)3, при этом K2Mg2(SO4)3 включается в значение этих терминов. Другие примеры лангбейнитов включают в себя, в том числе, K2Mg2(SO4)3, K2Ca2(SO4)3, K2Mn2(SO4)3, (NH4)2Mg2(SO4)3, K2Mn2(BeF4)3, K2Mg2(BeF4)3,K2Zn2(BeF4)3, (NH4)2Mg2(BeF4)3, (NH4)2Mn2(BeF4)3,Cs2Ca2(BeF4)3, Cs2Mn2(BeF4)3, (NH4)2Mn2(SeO4)3 иCs2Mn2(CrO4)3.

Термин "обработка" или "обрабатывающий", как он используется в настоящем документе, обозначает любые операции в стволе скважины или подземные операции, использующие жидкость для выполнения необходимой функции и/или для необходимой цели. Термин "обработка" или "обрабатывающий" не относится к какому-либо конкретному действию, производимому жидкостью или ее компонентами. Примеры обрабатывающих жидкостей включают в себя, в том числе, окисляющие жидкости, жидкости разрыва, жидкости для гравийной набивки, жидкости для бурения или измельчения, жидкости для поглощения бурового раствора, растворители, жидкости для химической стимуляции, ремонтные жидкости, жидкости для заканчивания, очищающие жидкости, перфорационные жидкости и глушильные жидкости.

Термин "потеря жидкости", как он используется в настоящем документе, обозначает нежелательное движение или потерю жидкостей и/или их поглощение подземным пластом и/или попадание в пустое пространство в набивке расклинивающим агентом.

Термин "проектная температура", как он используется в настоящем документе, обозначает расчетное значение или данные измерений фактической температуры в скважине на момент обработки. Иными словами, проектная температура учитывает не только статическую температуру на забое скважины СТЗС ("BHST"), но и влияние температуры обрабатывающей жидкости на СТЗС при обработке. Поскольку обрабатывающие жидкости могут быть значительно холоднее СТЗС, разница между этими двумя температурами может быть довольно большой.

Термин "температура резервуара", как он используется в настоящем документе, обозначает температуру на забое резервуара. "Низкая температура резервуара" - это температура резервуара, равная или ниже 140°F (~60°C).

Термины "гидравлический разрыв" и "гидроразрыв" используются в качестве синонимов и обозначают технологию стимуляции скважины, в рамках которой порода разрывается обрабатывающей жидкостью под давлением, называемой "жидкостью разрыва". После устранения гидравлического давления в скважине, мелкие гранулы расклинивающих агентов для гидроразрыва (например, песок или оксид алюминия) закрепляют трещины. Давление разрыва обрабатывающей жидкости очень высоко, до 15 000 фунтов на квадратный дюйм, а скорость ввода может быть около 265 литров в секунду.

Термин "кислотная обработка" используется для обозначения технологии стимуляции скважины, в рамках которой вводят кислотную обрабатывающую жидкость в резервуар для растворения обломков породы или отложений в резервуаре, твердых частиц в буровом растворе и/или других растворимых дефектов между гранулами отложений породы резервуара или путями проникновения потока. Эта обработка позволяет восстановить естественную производительность породы резервуара.

Термины "несущая жидкость" и "базовая жидкость" используются как синонимы для обозначения жидкости, используемой для транспортировки материалов в ствол скважины или из него.

Термин "производное соединение", как он используется в настоящем документе, обозначает соединение, полученное на основе похожего соединения в порядке химической реакции. Производное соединение может быть получено, например, путем замены одного атома в похожем соединении другим атомом или группой атомов, перестановки двух или более атомов в похожем соединении, ионизации похожего соединения или создания соли похожего соединения.

Все концентрации в настоящем документе указаны в массовой доле (% массовой доли), если не указано иное.

Термин "вспененный", как он используется в настоящем документе, обозначает жидкости, смешанные с газом, или смешанные жидкости.

Термин "крахмал" или "крахмалы", как он используется в настоящем документе, обозначает полисахаридное клейкое вещество. Крахмал представляет собой агент контроля потери жидкости, но также может повышать вязкость несущей жидкости, если присутствует в достаточно большой объеме.

Использование слова "вдоль" означает расширение в более или менее постоянном направлении в отношении чего-либо еще, например, ствола скважины или поверхности разлома.

Использование слова "какой-либо" в сочетании с термином "содержит" в формуле или в спецификации означает "один" или "более, чем один", если контекст не предполагает иное.

Термин "приблизительно" означает указанное значение плюс или минус допуск на погрешность измерения или плюс или минус 10%, если способ измерения не указан.

Использование слова "или" в формуле означает "и/или", если явно не указано, что речь идет только об альтернативах, или если альтернативы не являются взаимоисключающими.

Термины "содержать", "иметь", "включать в себя" и "иметь в составе" (и их варианты) являются открытыми связующими глаголами и позволяют добавлять другие элементы, когда используются в формуле.

Словосочетание "состоять из" является закрытым и исключает все дополнительные элементы.

Словосочетание "состоять, в основном, из" исключает дополнительные существенные элементы, но позволяет включать несущественные элементы, которые существенно не меняют характер изобретения.

В настоящем документе используются следующие сокращения:

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

ФИГ. 1A-B. Скважинный инструмент с рукавом, сформированным из жидкости на основе лангбейнита (ФИГ. 1A), и скважинный инструмент после разложения лангбейнита (ФИГ. 1B).

ФИГ. 2A-B. Скважинный инструмент с заглушкой, сформированной из жидкости на основе лангбейнита, для блокировки отверстия в скважинном инструменте (ФИГ. 2A), и скважинный инструмент после разложения лангбейнитной заглушки (ФИГ. 2B).

ФИГ. 3. Разлагающийся шар, сформированный из жидкости на основе лангбейнита, для временного перекрытия отверстия.

ФИГ. 4. Разложение лангбейнита с течением времени в pH-нейтральном растворе.

ФИГ. 5. Сравнение разложения лангбейнита с течением времени в pH-нейтральном растворе и в растворе кислоты.

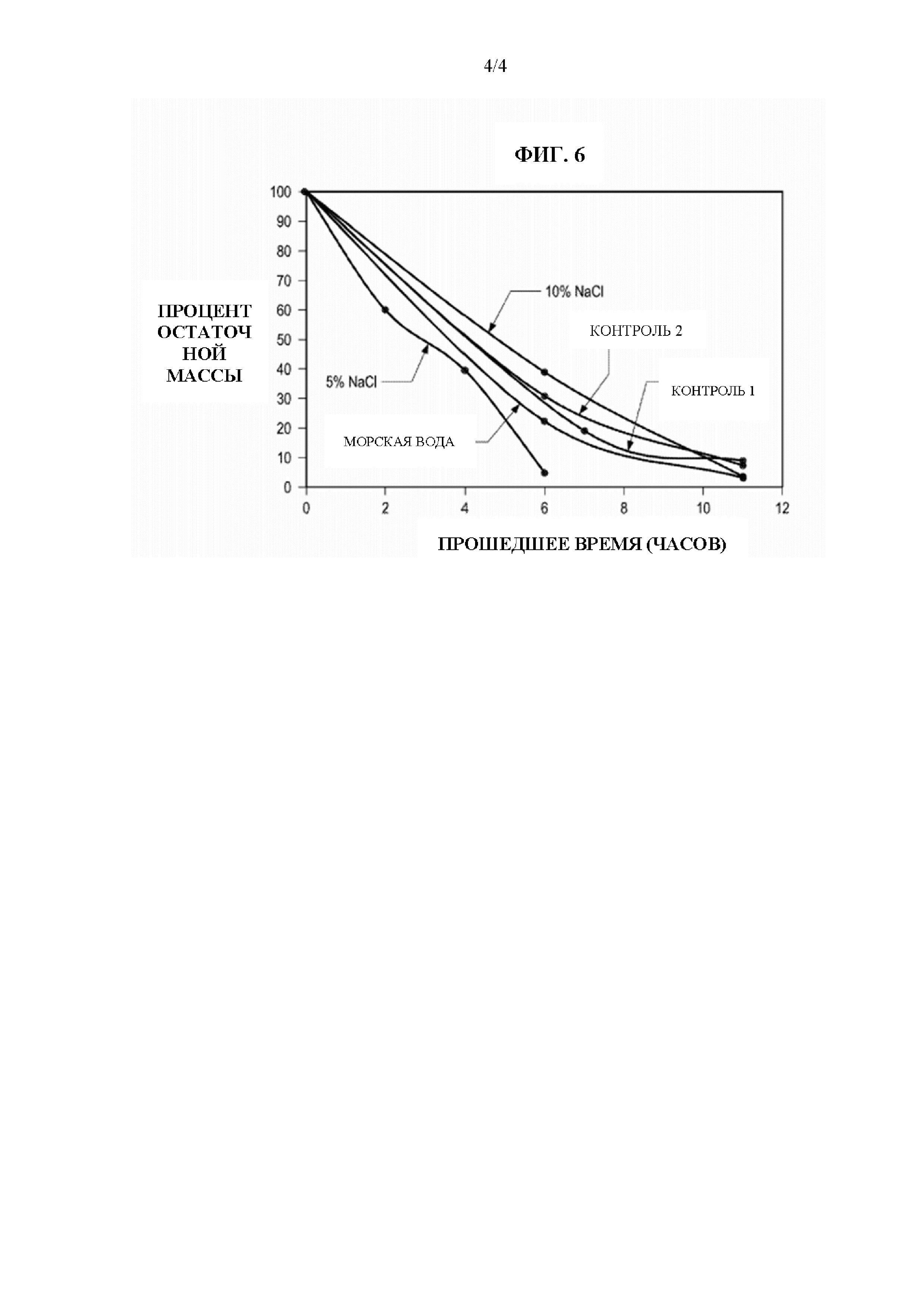

ФИГ. 6. Сравнение разложения лангбейнита с течением времени в pH-нейтральном растворе, соленой воде 5% NaCl, соленой воде 10% NaCl и морской воде.

РАСКРЫТИЕ ВАРИАНТОВ ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет собой новые составы обрабатывающей жидкости, использующие зернистый лангбейнитный материал, и способы использования. Лангбейнитный материал представляет собой семейство кристаллических веществ с кубической структурой, небольшим и большим катионом и тетраэдрическим анионом с двойным отрицательным зарядом. В форме частиц лангбейнитный материал может образовывать временные физические барьеры в резервуаре, в частности, в резервуарах с температурой на забое от 75°F (~23°C) до 140°F (~60°C). Через некоторое время лангбейнитный материал разлагается естественным образом, удаляя, таким образом, физический барьер. В качестве варианта, лангбейнитный материал можно удалить до того, как он полностью разложится, путем поглощения его обрабатывающей кислотой (pH ≤ 3). Это позволяет оператору контролируемым образом заблокировать определенные участки пористой породы и отверстия или иные области в резервуаре или скважинном инструменте на какой-либо период времени, не создавая постоянной блокировки. Также раскрыты способы использования лангбейнитного материала в различных составах обрабатывающей жидкости.

Более подробно, лангбейниты - это семейство кристаллических веществ с общей формулой MrM’sXt, где M - одновалентный катион, M’ - двухвалентный катион, а X - тетраэдрический анион с двойным отрицательным зарядом. Составы обрабатывающей жидкости, раскрытые в настоящем документе, используют лангбейнитные материалы, безопасные для окружающей среды и растворимые при температурах резервуара на уровне 140°F (~60°C) или ниже. Таким образом, лангбейнитный материал, используемый в данных составах и способах, состоит из большого одновалентного катиона (M), выбранного из следующей группы веществ: калий, цезий и/или аммоний; небольшого двухвалентного катиона (M’), выбранного из следующей группы веществ: магний, кальций, марганец, железо и/или цинк; и тетраэдрического аниона с двойным отрицательным зарядом (X) из следующей группы веществ: сульфат (SO42), тетрафторобериллат (BeF42–), селенат (SeO42–) и хромат (CrO42–).

Примеры лангбейнитного материала включают в себя, в том числе, K2Mg2(SO4)3, K2Ca2(SO4)3, K2Mn2(SO4)3, (NH4)2Mg2(SO4)3, K2Mn2(BeF4)3, K2Mg2(BeF4)3,K2Zn2(BeF4)3, (NH4)2Mg2(BeF4)3, (NH4)2Mn2(BeF4)3,Cs2Ca2(BeF4)3, Cs2Mn2(BeF4)3, (NH4)2Mn2(SeO4)3 и Cs2Mn2(CrO4)3. В некоторых вариантах осуществления лангбейнитный материал представлен лангбейнитом. Химическая формула лангбейнита - K2Mg2(SO4)3, твердость по Моосу - от 3,5 до 4 и удельный вес - приблизительно 2,83. Лангбейнит - это недорогой и доступный материал, использование которого может снизить стоимость различных видов обработки ствола скважины и резервуара.

Новый состав обрабатывающей жидкости содержит несущую жидкость и зернистый лангбейнитный материал, а также другие дополнительные добавки. В некоторых вариантах осуществления состав обрабатывающей жидкости вводится в ствол скважины, проникая в плат, причем несущая жидкость переносит зернистый лангбейнитный материал на некоторое расстояние от места ввода. Обрабатывающая жидкость распространяется по подземному участку через отверстия или пористые зоны в породе резервуара, которые могут возникать естественным путем (разломы, трещины и щели) или иметь технологическое происхождение, например, пространство между установленными трубами или между стволом скважины и трубой (стволы скважин, перфорационные отверстия и трещины). После того, как обрабатывающая жидкость помещается в резервуар, зернистый лангбейнитный материал попадает из обрабатывающей жидкости в пласт или в затрубное пространство и забивается в отверстия в зависимости от выбранного размера частиц зернистого лангбейнитного материала. Уплотненный зернистый лангбейнитный материал затем может использоваться как агент контроля потери жидкости, отводящий агент или перекрывающий агент, направляя дополнительно вводимые жидкости в другие участки резервуара или затрубного пространства.

В способах, раскрытых в настоящем документе, используется зернистый лангбейнитный материал во многих различных типах обрабатывающих жидкостей для ряда операций по подземной обработке, включая стимуляцию, контроль потери жидкости, поглощение бурового раствора, отведение жидкости и перекрытие.

В качестве варианта, состав может иметь высокое содержание зернистого лангбейнитного материала, благодаря чему он может формироваться в виде рукава или иного покрытия для временной блокировки отверстий в скважинных инструментах или образовывать заглушки для блокировки протоков в каналах. В качестве еще одного варианта, состав может образовывать покрытие на поверхности скважинного инструмента. Подходящее покрытие может быть толщиной от 0,5 до 5 дюймов или от 1 до 3 дюймов.

Когда необходим контроль потери жидкости, новые составы обрабатывающей жидкости могут использоваться в рамках способов для выполнения операций по разрыву, окислению, замедлению процесса образования отложений, блокированию воды, стабилизации глин, биоцидных операций, операций по разрыву, операций по гидроразрыву, совмещенному с установкой гравийного фильтра, и операций по гравийной набивке, так как для этих операций потеря жидкости является проблематичной.

При операциях по разрыву, например, потеря жидкости в пласте может привести к снижению эффективности жидкости, так что жидкость разрыва не сможет увеличить разрыв, как это необходимо. Соответственно, в жидкость разрыва добавляют материалы для контроля потери жидкости для уменьшения объема фильтрата, проходящего через фильтрующий материал. Иными словами, материалы для контроля потери жидкости блокируют поровые каналы и пространства, которые в противном случае позволят жидкости перетечь из нужной зоны в нежелательную зону. В представленных способах зернистый лангбейнитный материал может использоваться как материал для контроля потери жидкости в жидкостях для подземной обработки, заполняющий/перекрывающий пустоты в породе пласта и/или в набивке расклинивающим агентом или контактирующий с поверхностью пласта и/или набивки расклинивающим агентом, образуя тем самым своего рода фильтрационную корку, блокирующую пустоты в пласте или в набивке расклинивающим агентом и предотвращающую потерю жидкости в нем. Обрабатывающую жидкость, содержащую лангбейнитный материал, могут чередовать с жидкостью разрыва с такими интервалами, что первый участок пласта разрывается и перекрывается перед последующим вводом жидкости разрыва.

В некоторых вариантах осуществления изобретения новые составы обрабатывающей жидкости представляют собой жидкости разрыва, и зернистый лангбейнитный материал используется как агент контроля потери жидкости. При использовании в операциях по разрыву этот новый состав обрабатывающей жидкости вводится под давлением / на скорости, достаточным/достаточной для образования или расширения по меньшей мере одного разрыва на соответствующем участке подземного пласта, где несущая жидкость переносит зернистый лангбейнитный материал к участку резервуара, на котором был произведен разрыв. Затем зернистый лангбейнитный материал может обеспечить контроль потери жидкости вдоль поверхности разрыва.

Для способов отведения жидкости, обрабатывающую жидкость, содержащую отводящий материал, используют для уплотнения участка подземного пласта. Способы, раскрытые в настоящем документе, содержат следующий этап: вводят новые составы обрабатывающей жидкости в пласт, причем зернистый лангбейнитный материал представляет собой отводящий материал, используемый для уплотнения участка пласта. Зернистый лангбейнитный материал заполняет наиболее широкие поры, щели или трещины, пока соответствующий участок пласта не будет перекрыт и уплотнен. Это позволяет перенаправлять вторую жидкость из вновь уплотненных участков пласта с большой проницаемостью на участки пласта с меньшей проницаемостью или на новые участки, требующие обработки. Этапы ввода зернистого лангбейнитного материала и второй жидкости могут повторять до тех пор, пока не будет выполнено необходимое количество стадий закачки обрабатывающей жидкости.

Для способов, используемых в операциях по перекрытию, зернистый лангбейнитный материал в новых составах обрабатывающей жидкости используют в качестве перекрывающего агента для уплотнения ствола скважины, обеспечивая зональную изоляцию. В рамках этого способа новый состав обрабатывающей жидкости вводится таким образом, что зернистый лангбейнитный материал уплотняет поверхность ствола скважины, предотвращая попадание жидкостей в пористые участки, до разложения или удаления перекрывающего агента (зернистого лангбейнитного материала). В некоторых вариантах осуществления способов для операций по перекрытию может быть необходимо использовать зернистый лангбейнитный материал для полного заполнения участка затрубного пространства вдоль ствола скважины.

В других вариантах зернистый лангбейнитный материал присутствует в высокой концентрации приблизительно от 10 до приблизительно 20 фунтов на галлон несущей жидкости, что позволяет ему образовывать рукава или другие покрытия для блокировки отверстий в скважинных инструментах или в виде заглушек для скважинных инструментов или протоков. ФИГ. 1A представляет один такой вариант, причем зернистый лангбейнитный материал был использован для образования рукава (100) для покрытия и блокировки отверстий (102) в скважинном инструменте (101). После установки инструмента в скважину (103) зернистый лангбейнитный материал может разложиться и открыть отверстия (102), как показано на ФИГ. 1B, позволяя жидкости или другому материалу проходить сквозь него. Хотя это не показано на ФИГ. 1A, зернистый лангбейнитный материал может также обволакивать поверхность скважинного инструмента (101) для покрытия и блокировки отверстий.

ФИГ. 2A представляет альтернативный вариант заглушки (200), сформированной из состава, содержащего зернистый лангбейнитный материал. Форма и размер заглушки могут быть изменены для соответствия форме порта или другого отверстия. Заглушку помещают в порт и/или иное отверстие в скважинном инструменте или ином оборудовании (201) на поверхности перед установкой его в ствол скважины (не показано). После установки зернистый лангбейнитный материал может разложиться, открыв порт (202) и пропуская поток.

ФИГ. 3 представляет шар, сформированный из состава, содержащего зернистый лангбейнитный материал. Шар (300) могут помещать в канал или в другой проток (302) для временной блокировки отверстия. Проток (302) может находиться внутри канала в скважинном инструменте или в другом оборудовании или может быть расположен в стволе скважины или в колонне напорно-компрессорных труб. Такие шары часто используются во множественных скважинных операциях, включая операции по запуску инструмента или блокировке потока. Хотя шар (300) изображен в сферической форме на ФИГ. 3, шар может иметь любую форму, необходимую для блокировки отверстия.

В отношении раскрытых здесь новых составов, обрабатывающая жидкость содержит несущую жидкость, также известную как базовая жидкость, которая может быть на водной основе, на неводной основе, быть вспененной жидкостью или эмульсией. Она может представлять из себя, в том числе, пресную воду, соленую воду, солевый раствор (насыщенную солью воду), морскую воду, добываемую воду (подземную пластовую воду, поднимаемую на поверхность), поверхностную воду (например, озерную или речную воду) и воду обратного потока (воду, введенную в подземный резервуар и затем поднятую обратно на поверхность). В некоторых вариантах, несущая жидкость представляет собой один из следующих видов жидкости: пресная вода, соленая вода, солевый раствор и морская вода. Соленая вода может иметь концентрацию NaCl приблизительно от 2,5% массовой доли приблизительно до 15% массовой доли. В других вариантах несущая жидкость представляет собой солевый раствор.

Вспененная несущая жидкость может требоваться в определенных способах для снижения объема жидкости, необходимого в водовосприимчивом пласте, для снижения потери жидкости в пласте и/или обеспечения более надежного закрепления расклинивающего агента. Для новых составов обрабатывающей жидкости, вспененной газом, могут использовать любой газ, включая азот, диоксид углерода, воздух или метан. Концентрация газа может быть приблизительно от 5% до приблизительно 98% объема обрабатывающей жидкости или, в качестве варианта, в диапазоне приблизительно от 20% до приблизительно 80% объема обрабатывающей жидкости. Объем газа для включения в жидкость может быть определен многими факторами, включая вязкость жидкости и давление на забое в конкретном случае применения. При этом специалист в данной области техники сможет определить, какой объем газа, при необходимости, должен быть добавлен во вспененную обрабатывающую жидкость представленного состава для выбранных операций

В других вариантах, новые составы обрабатывающей жидкости могут представлять собой водный раствор кислоты, например, когда обрабатывающая жидкость также действует как окисляющая жидкость. Водный раствор кислоты может включать в себя одну или более кислот, таких как соляная кислота, уксусная кислота, метановая кислота и другие органические кислоты, так что pH обрабатывающей жидкости низкий, около 3 или ниже.

В других вариантах новые составы обрабатывающей жидкости являются вязкими, особенно при использовании большого объема зернистого лангбейнитного материала. В операциях по разрыву, операциях по гидроразрыву, совмещенному с установкой гравийного фильтра, операциях по гравийной набивке или других операциях, проводимых либо для размещения твердых частиц, либо для стимуляции пласта, вязкая обрабатывающая жидкость должна переносить зернистый лангбейнитный материал к нужному участку. Соответственно, новые составы обрабатывающей жидкости могут дополнительно включать в себя загустители и, возможно, кросслинкеры.

Выбор зернистого лангбейнитного материала для нового состава обрабатывающей жидкости для желаемого использования зависит от ряда факторов, включая (1) размер частиц лангбейнитного материала, (2) содержание лангбейнитного материала в обрабатывающей жидкости, (3) pH обрабатывающей жидкости и (4) проектную температуру. Факторы 1 и 2 связаны с признаками зернистого лангбейнитного материала, позволяющими ему обеспечивать перекрытие отверстий, а факторы 3 и 4 связаны с растворимостью зернистого лангбейнитного материала.

Размер частиц влияет на выбор зернистого лангбейнитного материала. Зернистый лангбейнитный материал попадает из обрабатывающей жидкости в пласт, где он забивается в отверстия. Соответственно, размер частиц материала должен выбираться в зависимости от расчетного размера отверстий, которые необходимо закрыть.

Размер частиц зернистого лангбейнитного материала, используемого в представленных составах, может находиться в диапазоне приблизительно от 4 меш по Шкале сит США до приблизительно 150 меш по Шкале сит США, и выбранный размер(ы) зависит от применения. Как вариант, размер частиц зернистого лангбейнитного материала может быть от 5 микрон до 50 микрон или от 4 меш (по Шкале сит США) до 5 микрон. Для перекрытия и закупорки трещин в призабойной зоне скважины частицы могут находиться в диапазоне приблизительно от 4 меш до приблизительно до 5 микрон. Напротив, размер частиц зернистого лангбейнитного материала при применении для контроля потери жидкости при разрывах может варьироваться приблизительно от 100 меш до приблизительно 5 микрон. Для способов удаленного отведения жидкости размер частиц может быть в диапазоне приблизительно от 60 меш до приблизительно 5 микрон. Для способов обработки, применяемых для уплотнения гравийной набивки или набивки расклинивающим агентом, могут использовать лангбейнитный материал с размером частиц приблизительно от 50 меш приблизительно до 5 микрон, а размер лангбейнитного материала для забивания сит может быть приблизительно от 12 меш до 5 микрон. Для перекрытия щелей, портов или перфорационных отверстий могут потребоваться частицы лангбейнитного материала даже большего размера, которые могут быть размером в 1 дюйм.

Новые составы обрабатывающей жидкости могут содержать зернистый лангбейнитный материал с одним размером частиц или с комбинацией двух и более размеров частиц. В некоторых вариантах новых составов обрабатывающей жидкости используется комбинация двух или более размеров частиц зернистого лангбейнитного материала для обеспечения контроля потери жидкости или отведения жидкости, например, комбинация 12/14 меш или использование размеров в диапазоне от 5 до 50 микрон.

Содержание лангбейнитного материала в обрабатывающей жидкости влияет на выбор зернистого лангбейнитного материала. Поскольку зернистый лангбейнитный материал используется как агент контроля потери жидкости, отводящий агент или перекрывающий агент, его содержание зависит от применения. Для раскрытых здесь способов для операций по перекрытию необходимы большие объемы зернистого лангбейнитного материала для полного закрытия путей проникновения потока, а не просто для блокировки поровых каналов или поверхности породы, как это требуется для способов отведения или контроля потери жидкости. Специалист в данной области техники сможет выбрать нужное содержание зернистого лангбейнитного материала для добавления в новый состав обрабатывающей жидкости в зависимости, в том числе, от применения обрабатывающей жидкости.

В некоторых вариантах зернистый лангбейнитный материал могут добавлять в обрабатывающую жидкость, содержащую невспененную несущую жидкость, в количестве всего приблизительно 10 фунтов на тысячу галлонов ("фтг") или приблизительно 20 фунтов на галлон ("ф/г") несущей жидкости. В качестве вариантов, зернистый лангбейнитный материал могут добавлять в невспененную несущую жидкость в количестве приблизительно от 10 до приблизительно 500 фтг или от 50 фтг до приблизительно 400 фтг, или приблизительно от 100 фтг до приблизительно 300 фтг, или приблизительно от 10 фтг до приблизительно 100 фтг, или приблизительно от 10 фтг до приблизительно 50 фтг, или приблизительно от 200 фтг до приблизительно 400 фтг, или приблизительно от 50 до приблизительно 150 фтг. Такое относительно высокое содержание зернистого лангбейнитного материала обеспечивает достаточное количество для перекрытия отверстий, контроля потери жидкости или отведения жидкостей, как это необходимо. Вспененные несущие жидкости имеют сниженную несущую способность, зависящую, по крайней мере, частично, от плотности пены.

pH обрабатывающей жидкости влияет на выбор зернистого лангбейнитного материала. Учитывая относительно низкую растворимость (т. е. разложение) зернистого лангбейнитного материала, новые составы обрабатывающей жидкости имеют нейтральный pH или ниже (pH ≤ 7). В некоторых вариантах, например, когда обрабатывающая жидкость также действует как окисляющая жидкость, pH может быть очень низким (pH ≤ 3). В качестве варианта, pH обрабатывающей жидкости находится в диапазоне приблизительно от 4 до приблизительно 7 или от 0 до приблизительно 3, или приблизительно от 3 до приблизительно 5.

Преимущество более низкого pH - уменьшение образования гидроксида магния (Mg(OH)2) от разложения лангбейнитного материала, содержащего магний. Mg(OH)2 нерастворим и может повредить резервуар, поэтому его образование предотвращается путем снижения pH.

На выбор зернистого лангбейнитного материала влияет проектная температура.

Проектная температура влияет на растворимость зернистого лангбейнитного материала и может использоваться для оценки периода времени, в течение которого зернистый лангбейнитный материал будет блокировать отверстие перед разложением. При оптимальных pH и содержании, зернистый лангбейнитный материал обеспечивает физическую блокировку отверстия приблизительно на период от 3 до 14 часов при температурах резервуара от 75°F (~23°C) приблизительно до 140°F (~60°C). При температурах ниже 75°F (~23°C) скорость разложения снижается, позволяя увеличить период блокировки. При температурах выше 140°F (~60°C) скорость разложения увеличивается, сокращая период времени, в течение которого зернистый лангбейнитный материал может обеспечивать блокировку отверстия. При повышении температуры (>125°F (~52°C)) и снижении pH (≤ 3) скорость разложения зернистого лангбейнитного материала увеличивается, сокращая период времени, в течение которого зернистый лангбейнитный материал может обеспечивать блокировку отверстия. Соответственно, может быть необходимо использовать зернистый лангбейнитный материал с несущей жидкостью с повышенным pH (т. е. 3 < pH ≤ 7) и вводить его в несколько этапов с жидкостью с пониженным pH.

В некоторых вариантах новые составы обрабатывающей жидкости вводятся в резервуары, имеющие проектную температуру в диапазоне приблизительно от 75°F (~23°C) приблизительно до 140°F (~60°C) или приблизительно от 75°F (~23°C) приблизительно до 100°F (~38°C), или приблизительно от 110°F (~43°C) приблизительно до 140°F (~60°C), или приблизительно от 95°F (35°C) приблизительно до 125°F (~52°C).

Независимо от применения, общее время, необходимое для разложения зернистого лангбейнитного материала и растворения его в жидкости в резервуаре с низкой температурой, составляет приблизительно от 3 часов приблизительно до 14 часов в зависимости от температуры подземного участка, на который его вводят. При этом скорость разложения может в некоторой степени варьироваться в зависимости от размера частиц и других добавок, которые могут присутствовать в обрабатывающей жидкости.

Для вариантов осуществления, в которых должен быть установлен период блокировки, зернистый лангбейнитный материал могут удалять до его разложения путем пропитывания материала раствором кислоты (pH ≤ 3). Этот раствор кислоты повышает скорость разложения зернистого лангбейнитного материала.

В зависимости от применения обрабатывающей жидкости, содержащей зернистый лангбейнитный материал, в состав несущей жидкости могут включать добавки для удовлетворения других потребностей резервуара или ствола скважины, не влияя на способность зернистого лангбейнитного материала обеспечивать блокировку отверстий.

В некоторых вариантах осуществления добавки способствуют обеспечению лангбейнитным материалом контроля потери жидкости, отведения жидкости и перекрытия отверстий. В качестве варианта, добавки имеют другие функции, помимо контроля потери жидкости, отведения жидкости и перекрытия отверстий. Таким образом, обрабатывающие жидкости могут дополнительно содержать опциональные добавки, включая, в том числе, соли, добавки для контроля pH, поверхностно-активные вещества, разжижители, биоциды, кросслинкеры, дополнительные агенты контроля потери жидкости, стабилизаторы, хелатирующие агенты, ингибиторы отложений, газы, взаимные растворители, твердые частицы, ингибиторы коррозии, окислители, восстановительные вещества, понизители трения и любые их комбинации.

Если говорить более подробно, новые составы обрабатывающей жидкости, использующие зернистый лангбейнитный материал, могут соединять с дополнительными добавками, такими как:

Загустители и кросслинкеры. В частности, может быть необходимо добавлять загуститель в раскрытые здесь обрабатывающие жидкости при осуществлении операций по разрыву и гравийной набивке. Загустители могут представлять собой любое вещество (например, полимерный материал), способное повысить вязкость обрабатывающих жидкостей. В определенных вариантах осуществления загуститель может представлять собой один или более полимеров, способных образовывать поперечные связи в реакции сшивания в присутствии сшивающего агента, и/или полимеров, имеющих по меньшей мере две сшитые молекулы (т. е. сшитый загуститель). Загустители могут представлять собой биополимеры, полисахариды и/или производные от них соединения, содержащие один или более следующих моносахаридов: галактоза, манноза, глюкоза, ксилоза, арабиноза, фруктоза, глюкуроновая кислота или пиранозил сульфат. Примеры загустителей для настоящих способов и составов включают в себя, в том числе, производные целлюлозы, карбоксиметилгуар, карбоксиметилгидроксипропилгуар, гидроксиэтилцеллюлозу, карбоксиэтилцеллюлозу, карбоксиметилцеллюлозу, карбоксиметилгидроксиэтилцеллюлозу, диутановые смолы, ксантановую камедь, галактоманнаны, гидроксиэтилгуар, гидроксипропилгуар, склероглюканы, велановые смолы, крахмал и любые соединения, производные от них, и любые их комбинации.

Загуститель может присутствовать в объеме, достаточном для обеспечения необходимой вязкости. В некоторых вариантах загустители могут присутствовать в объеме в диапазоне приблизительно от 0,01% до приблизительно 10% массовой доли по отношению к обрабатывающей жидкости. В других вариантах загустители могут представлять собой производные целлюлозы, присутствующие в объеме в диапазоне приблизительно от 0,1% приблизительно до 1% массовой доли по отношению к обрабатывающей жидкости. В других вариантах загустители могут представлять собой крахмал, присутствующий в объеме в диапазоне приблизительно от 3% приблизительно до 5% массовой доли по отношению к обрабатывающей жидкости или приблизительно от 5 до 10 фтг несущей жидкости. В других вариантах загустители могут представлять собой гуар, присутствующий в объеме приблизительно от 10 до 50 фтг обрабатывающей жидкости или приблизительно от 10 до 25 фтг несущей жидкости, или приблизительно от 30 до 50 фтг несущей жидкости, или 30 фтг несущей жидкости. В других вариантах загустители могут представлять собой полисахариды, присутствующие в объеме в диапазоне приблизительно от 0,1% до 3% массовой доли по отношению к обрабатывающей жидкости. В некоторых вариантах загуститель может быть смесью полисахарида и крахмала.

В тех вариантах состава обрабатывающей жидкости, где требуется сшивание загустителя, обрабатывающая жидкость может содержать сшивающие агенты. Сшивающие агенты могут содержать ион металла или аналогичный компонент, способный обеспечить сшивание по меньшей мере двух молекул загустителя. Примеры сшивающих агентов включают в себя, в том числе, ионы магния, ионы циркония, ионы титана, ионы алюминия, ионы сурьмы, ионы хрома, ионы железа, ионы меди, ионы магния и ионы цинка. Эти ионы могут быть получены из любого соединения, способного произвести один или более этих ионов, что известно специалистам в данной области техники. Примеры таких соединений включают в себя, в том числе, хлорид железа, оксид магния, лактат циркония, триэтаноламин циркония, триэтаноламин лактата циркония, карбонат циркония, ацетилацетонат циркония, малат циркония, цитрат циркония, лактат диизопропиламина циркония, гликолят циркония, лактат ацетата циркония, гликолят триэтаноламин циркония, гликолят лактата циркония, лактат триизопропаноламина циркония, лактат титана, малат титана, цитрат титана, лактат аммония титана, триэтаноламин титана и ацетилацетонат титана, лактат алюминия, цитрат алюминия, ацетат алюминия, соединения сурьмы, соединения хрома (III), соединения железа (II), соединения железа (III), соединения меди, соединения цинка и их комбинации. В определенных вариантах сшивающий агент может быть составлен так, чтобы быть неактивным до "активации", в том числе, определенными условиями жидкости (например, pH, температура и т. д.) и/или путем взаимодействия с каким-либо другим веществом. В альтернативных вариантах может использоваться сшивающий агент, причем ион-содержащее соединение представляет собой одно из следующих: карбонат аммония-циркония, цитрат циркония, цитрат лактата циркония, оксид циркония, диоксид титана, никотинат алюминия, сульфат алюминия, сульфат алюминия-натрия, сульфат аммония-алюминия, казеинат хрома, сульфат хрома-калия, сульфат цинка, гидросульфит цинка, хлорид магния, сульфат магния, глюконат магния, сульфат меди и глюконат меди.

Сшивающие агенты могут присутствовать в обрабатывающих жидкостях в объеме, достаточном для обеспечения требуемой степени сшивания между молекулами загустителя. В определенных вариантах сшивающий агент может присутствовать в объеме приблизительно от 0,005% до приблизительно 1% массовой доли по отношению к обрабатывающей жидкости. В качестве варианта, сшивающий агент может присутствовать в объеме приблизительно от 0,05% до приблизительно 0,1% массовой доли по отношению к первой обрабатывающей жидкости и/или второй обрабатывающей жидкости.

Сшивающие агенты могут добавлять в концентрированном растворе, при этом упомянутые выше значения относятся к массовой доле ионов металла в процентах по отношению к обрабатывающей жидкости. Специалист в данной области техники сможет подобрать соответствующий объем сшивающего агента для добавления в обрабатывающую жидкость на основании, в том числе, температурных условий конкретного применения, типа используемого загустителя, молекулярного веса загустителей, необходимой степени повышения вязкости и/или pH обрабатывающей жидкости.

Для закачки более вязких жидкостей требуется большая мощность, особенно при попытках закачать жидкость на значительное расстояние от места закачки. Соответственно, может потребоваться задержка в сшивании обрабатывающих жидкостей до тех пор, пока жидкость не достигнет обрабатываемого участка. Такая задержка позволит оператору закачать несшитую (и, соответственно, менее вязкую) жидкость на большее расстояние перед тем, как понадобится увеличить мощность для перемещения более вязкой сшитой жидкости. Специалистам в данной области техники известны существующие способы задержки сшивания, например, инкапусляция, химические задержки (например, использование хелатирующих агентов) и т. д. В некоторых вариантах активация сшивающего агента может быть отложена посредством инкапсуляции покрытием (например, пористое покрытие, через которое сшивающий агент может медленно распространяться, или разлагающееся покрытие, разлагающееся в скважине), замедляющей высвобождение сшивающего агента на необходимый отрезок времени, или пока жидкость не достигнет необходимого места.

Твердые частицы. Раскрытые здесь новые обрабатывающие жидкости могут дополнительно содержать опциональные твердые частицы, включая частицы расклинивающего агента или гравия. Такие твердые частицы могут включать в обрабатывающие жидкости когда, например, требуется произвести гравийную набивку по меньшей мере на одном участке ствола скважины или набивку расклинивающим агентом в одном или более разломе подземного пласта.

Твердые частицы, которые могут использоваться в раскрытых здесь обрабатывающих жидкостях и способах, могут содержать любой материал, используемый в подземных операциях, включая, в том числе, песок, боксит, керамические материалы, стеклянные материалы, полимерные материалы, политетрафторэтиленовые материалы, фрагменты ореховой скорлупы, частицы отвержденной смолы, содержащей фрагменты ореховой скорлупы, фрагменты оболочки семян, частицы отвержденной смолы, содержащей фрагменты оболочки семян, фрагменты фруктовых косточек, частицы отвержденной смолы, содержащей фрагменты фруктовых косточек, дерево, композитные материалы и их комбинации. Примерные твердые композитные частицы могут содержать связующее вещество и заполнитель, причем заполнители включают в себя кремний, алюминий, углеродистый нагар, технический углерод, графит, слюда, диоксид титана, силикат кальция, каолин, тальк, цирконий, бор, летучую золу, полые стеклянные микросферы, цельное стекло и их комбинации.

Форма раскрытых здесь дополнительных твердых частиц может быть любой. В зависимости от применения, могут использоваться любые формы материалов, включая в значительной степени сферические материалы, волокнистые материалы, материалы многоугольной формы (например, кубической) и из сочетания. Например, волокнистые материалы могут использоваться или не использоваться под давлением закрытого разлома при операциях по разрыву, но могут включаться при операциях по контролю потери жидкости. В некоторых вариантах твердые частицы могут быть покрыты соответствующим смоляным агентом или агентом для повышений клейкости, известным специалистам в данной области техники.

Средний размер этих дополнительных твердых частиц может варьироваться от приблизительно 2 меш до приблизительно 400 меш по Шкале сит США. При этом в определенных обстоятельствах может требоваться другой средний размер частиц, который будет полностью подходить для использования в рамках настоящих раскрытых способов. В некоторых вариантах, применяется один или более следующих диапазонов среднего размера частиц: 6/12, 8/16, 12/20, 16/30, 20/40, 30/50, 40/60, 40/70, 50/70 или 70/140 меш или далее в сторону уменьшения до 200 меш или 10-х микрон. Дополнительные твердые частицы могут присутствовать в обрабатывающих жидкостях в объеме от 0,5 фунтов на галлон ("ф/г") до приблизительно 30 ф/г объема обрабатывающей жидкости.

Добавки для контроля pH. Добавки для контроля pH могут быть необходимы для поддержания pH обрабатывающей жидкости на нужном уровне для повышения эффективности действия определенных разжижителей или кросслинкеров и т. д. Примерами добавок для контроля pH, которые могут дополнительно добавляться к обрабатывающим жидкостям в настоящем изобретении, являются составы оснований и/или кислот. Специалист в данном уровне техники сможет определить нужный pH для конкретного применения.

Поверхностно-активные вещества. В некоторых вариантах обрабатывающие жидкости в рамках настоящего изобретения могут включать в себя дополнительные поверхностно-активные вещества для повышения совместимости обрабатывающих жидкостей с другими жидкостями (такими как пластовые жидкости), которые могут присутствовать в скважине. Специалист в данном уровне техники сможет определить тип поверхностно-активного вещества и соответствующую концентрацию поверхностно-активного вещества, необходимую для использования.

Поверхностно-активные вещества могут использоваться в жидкой или порошкообразной форме. При использовании поверхностно-активные вещества могут присутствовать в обрабатывающей жидкости в объеме, достаточном для предотвращения несовместимости с пластовыми жидкостями, другими обрабатывающими жидкостями или скважинными жидкостями. В варианте, где используются жидкие поверхностно-активные вещества, поверхностно-активные вещества присутствуют в объеме приблизительно от 0,01% приблизительно до 5,0% от объема обрабатывающей жидкости. В других вариантах жидкие поверхностно-активные вещества присутствуют в объеме приблизительно от 0,1% до приблизительно 2,0% от объема обрабатывающей жидкости. В других вариантах жидкие поверхностно-активные вещества присутствуют в объеме от более 0 до приблизительно 10 фтг несущей жидкости или приблизительно от 2 до приблизительно 7 фтг несущей жидкости или 1 фтг несущей жидкости. В вариантах, где используются порошкообразные поверхностно-активные вещества, поверхностно-активные вещества присутствуют в объеме приблизительно от 0,001% приблизительно до 0,5% массовой доли по отношению к обрабатывающей жидкости.

В вариантах, где требуется вспенить обрабатывающую жидкость по настоящему изобретению, могут использоваться такие поверхностно-активные вещества, как поверхностно-активный суспендирующий агент HY-CLEAN (HC-2) или добавка AQF-2, серийно производимые компанией Halliburton Energy Services, Inc., г. Дункан, Оклахома. Дополнительные примеры вспенивающих агентов, которые могут использоваться для вспенивания и стабилизации обрабатывающих жидкостей, включают в себя, в том числе, бетаины, оксиды аминов, сульфонаты сложного метилового эфира, алкиламидобетаины, такие как кокамидопропилбетаин, альфа олефинсульфонат, триметилталловаммоний хлорид, С8-С22 алкилэтоксилатсульфат и триметилкокоаммоний хлорид. Другие вспенивающие агенты и агенты для стабилизации пены также могут включаться, они будут известны специалистам в данной области техники.

Разжижители. В некоторых вариантах осуществления настоящего изобретения обрабатывающие жидкости могут содержать разжижители.

Примеры разжижителей для использования в составе раскрытых обрабатывающих жидкостей включают в себя, в том числе, хлориты натрия, гипохлориты, пербораты, пероксосульфаты и пероксиды (включая органические пероксиды). Другие разжижители включают в себя, в том числе, кислоты и пероксидные разжижители, разрушители связей, а также ферменты, которые могут быть эффективны для разжижения сгущенных обрабатывающих жидкостей. В некоторых вариантах, разжижитель может представлять собой лимонную кислоту, тетранатрий EDTA, персульфат аммония или целлюлозные ферменты.

Разжижитель может быть включен в объеме и в форме, достаточной для достижения необходимого снижения вязкости в нужный момент времени. Разжижитель может быть составлен для обеспечения отложенного разжижения или может быть инкапсулирован. Способы инкапсуляции известны специалистам в данной области техники, и примерные способы инкапсуляции могут включать в себя покрытие выбранного разжижителя пористым материалом, обеспечивающим высвобождение разжижителя с контролируемой скоростью, или покрытие выбранных разжижителей материалом, разлагающимся в скважине для высвобождения разжижителя в необходимый момент. Смолы, которые могут использоваться в представленных составах, включают в себя, в том числе, полимерные материалы, разлагающиеся в скважине.

В качестве варианта, разжижители могут инкапсулироваться синтетическим и натуральным воском. Для контроля задержки разжижения в зависимости от температуры проведения конкретных подземных операций могут использоваться виды воска, имеющие разную температуру плавления. Инкапсуляция разжижителя производится путем смешения разжижителя и воска при температуре выше температуры плавления для конкретного воска и последующей экструзии этого состава для формирования мелких частиц инкапсулированного материала. Полученный в результате продукт может быть подвергнут обжигу путем быстрого нагревания продукта до температуры, при которой закроются трещины в покрытии, предотвращая, таким образом, преждевременное высвобождение вещества. Инкапсуляция может также быть достигнута путем напыления воска в жидкой фазе на частицы разжижителя (например, лимонную кислоту) или иным способом, известным специалистам в данной области техники. В случае использования, разжижитель включается в состав раскрытой обрабатывающей жидкости в объеме, достаточном для обеспечения требуемого снижения вязкости обрабатывающей жидкости. Например, возможная концентрация пероксида варьируется приблизительно от 0,1 до приблизительно 30 галлонов пероксида на 1000 галлонов обрабатывающей жидкости. Аналогично, если, например, в качестве разжижителя используется лимонная кислота, возможна концентрация от 0,11 фтг до 30 фтг.

Дополнительно может использоваться активирующий агент или замедлитель, в том числе, для оптимизации скорости разжижения, обеспечиваемой разжижителем. В составе представленных обрабатывающих жидкостей может использоваться любой известный активирующий агент или замедлитель, совместимый с выбранным разжижителем. Примеры активирующих агентов включают в себя, в том числе, кислотообразующие материалы, хелатированное железо, медь, кобальт и восстанавливающие сахара. Примеры замедлителей включают в себя тиосульфат натрия, метанол и диэтилентриамин. Специалист в данной области техники сможет определить активирующий агент или замедлитель, подлежащий использованию с выбранным разжижителем, и нужную концентрацию такого активирующего агента или замедлителя для заданного применения.

В некоторых вариантах замедлитель или активирующий агент может использоваться в объеме приблизительно от 1 приблизительно до 100 фтг несущей жидкости или приблизительно от 5 приблизительно до 20 фтг.

Специалист в данной области техники сможет определить активирующий агент или замедлитель, подлежащий использованию с выбранным разжижителем, и нужную концентрацию такого активирующего агента или замедлителя для заданного применения.

Добавки для контроля потери жидкости. В некоторых вариантах данных раскрытых обрабатывающих жидкостей дополнительные добавки для контроля потери жидкости могут быть объединены с частицами лангбейнитного материала, раскрытого в настоящем документе. Примеры таких дополнительных агентов контроля потери жидкости включают в себя, в том числе, крахмал (например, IN-DRIL® HT Plus, серийно производимый компанией Halliburton Energy Services, Inc., г. Дункан, Оклахома), полилактид, другие сложные эфиры алифатического ряда, силикатную муку, пузырьки газа (газированная жидкость или пена), бензойную кислоту, мыло, частицы смолы, модификаторы относительной проницаемости и другие несмешивающиеся жидкости. В случае включения, дополнительная добавка для контроля потери жидкости может быть включена в объеме приблизительно от 5 приблизительно до 2000 фтг обрабатывающей жидкости.

В некоторых вариантах дополнительная добавка для контроля потери жидкости может составлять до 75% общего объема присутствующей добавки для контроля потери жидкости. В качестве варианта, зернистый лангбейнитный материал может содержать самые крупные частицы из диапазона размеров частиц, используемых в качестве добавки для контроля потери жидкости. Для некоторых жидких добавок, выполняющих функцию добавок для контроля потери жидкости, они могут быть включены в объеме приблизительно от 0,01% приблизительно до 20% от объема; в некоторых вариантах они могут быть включены в объеме приблизительно от 1,0% приблизительно до 10% от объема.

Крахмал может использоваться в обрабатывающей жидкости как агент контроля потери жидкости, но также может повышать вязкость несущей жидкости, если присутствует в достаточно большой объеме. В таком качестве крахмал может присутствовать в жидкости в объеме от 10% до 0,1% массовой доли по отношению к обрабатывающей жидкости или от 1 до 10 фунтов.

В других вариантах может потребоваться использовать частицы лангбейнитного материала без использования большого объема другой добавки для контроля потери жидкости. То есть, приблизительно 75-100% снижения потери жидкости должно достигаться за счет использования лангбейнита, а не за счет использования дополнительной добавки для контроля потери жидкости. В некоторых вариантах состав обрабатывающей жидкости, раскрытый в настоящем документе, в значительной степени не содержит иного материала для контроля потери жидкости, чем частицы лангбейнитного материала.

Ингибиторы коррозии. В некоторых вариантах состава обрабатывающей жидкости, раскрытого в настоящем документе, частицы лангбейнитного материала могут быть объединены с ингибиторами коррозии. Ингибиторы коррозии смешиваются с обрабатывающей жидкостью для защиты металлических компонентов, с которыми контактирует жидкость. Это особенно полезно при кислотной обработке для защиты железных и стальных компонентов в стволе скважины и обрабатывающего оборудования от коррозионной рабочей жидкости.

Для активизации компонентов ингибиторов коррозии часто добавляются активирующие агенты ингибитора коррозии, например, четвертичные аммониевые соединения. Примеры активирующих агентов ингибитора коррозии, которые могут использоваться в соответствии с данными обрабатывающими жидкостями, включают в себя, в том числе, соединения меди, такие как йодистая медь и хлорид меди; соединения сурьмы, такие как оксид сурьмы, галогенид сурьмы, тартрат сурьмы, цитрат сурьмы, соли щелочных металлов тартрата сурьмы и цитрата сурьмы, соли щелочных металлов пироантимоната и сурьмяные аддукты этиленгликоля; соединения висмута, такие как оксиды висмута, галогениды висмута, тартрат висмута, цитрат висмута, соли щелочных металлов тартрата висмута и цитрата висмута; йод, соединения йода; муравьиная кислота; и их комбинации. Если в обрабатывающую жидкость включен ингибитор коррозии, он может присутствовать в диапазоне приблизительно от 0,1% приблизительно до 5,0% массовой доли по отношению к обрабатывающей жидкости.

Понизители трения. В некоторых вариантах состава обрабатывающих жидкостей, раскрытого в настоящем документе, частицы лангбейнитного материала могут быть объединены с понизителями трения. Понизители трения помогают повысить эффективность закачки при осуществлении гидроразрыва. Добавление понизителей трения в обрабатывающие жидкости позволяет закачивать жидкости разрыва и лангбейнитный материал в целевую зону с более высокой скоростью и при более низком давлении, чем жидкости без понизителей трения. Примеры таких понизителей трения включают в себя, в том числе производные полиакриламида и сополимеры, добавляемые в низких концентрациях. В некоторых вариантах понизитель трения может составлять приблизительно от 0,1% до приблизительно 1% обрабатывающей жидкости или приблизительно 1 фтг обрабатывающей жидкости.

Поскольку зернистый лангбейнитный материал может комбинироваться с различными известными добавками к обрабатывающей жидкости, используемой в нефтегазовой промышленности, без снижения физической блокирующей способности лангбейнита, зернистый лангбейнитный материал может использоваться для различных целей. Его многофункциональность позволяет использовать зернистый лангбейнитный материал для различных операций, включая операции по стимуляции, контролю потери жидкости, отведению жидкостей и перекрытию.

Следующие раскрытие демонстрирует различные варианты примерных обрабатывающих жидкостей, является иллюстративным и не ограничивает объем прилагаемой формулы изобретения. Специалистам в данной области техники должно быть очевидно, что в конкретных раскрытых вариантах могут быть сделаны изменения с получением подобного или сходного результата без отклонения от сущности и объема настоящего изобретения. Ни в коем случае следующие примеры не должны считаться ограничением или определением объема прилагаемой формулы изобретения.

Один из вариантов настоящего состава представляет собой обрабатывающую жидкость для контроля потери жидкости в пласте с большой проницаемостью (>50 mD), в котором производятся перфорационные операции. После производства перфорации между стволом скважины и пластом, необходимо обеспечить контроль потери жидкости в пласте при подъеме узла перфоратора из ствола скважины и опускании сборного гравийно-клеевого фильтра в ствол скважины. Одним способом контроля потери жидкости является физическая блокировка отверстия, через которое уходит жидкость, с использованием зернистого материала. Состав обрабатывающей жидкости, содержащий солевый раствор, ксантан, крахмал и зернистый лангбейнитный материал, размер частиц которого позволяет физически блокировать эти отверстия, может быть подготовлен и введен в резервуар перед подъемом узла перфоратора. Крахмал и ксантан повышают вязкость несущего солевого раствора, обеспечивая транспортировку зернистого лангбейнитного материала к отверстиям, в которые он попадает из несущей жидкости. В качестве варианта, состав обрабатывающей жидкости может содержать приблизительно 1 баррель солевого раствора, 0,7 фунта ксантана, 7 фунтов крахмала и приблизительно 10-100 фунтов зернистого лангбейнитного материала с размером частиц приблизительно от 5 приблизительно до 50 микрон. В качестве варианта, состав обрабатывающей жидкости может содержать приблизительно 1 баррель солевого раствора, 0,7 фунта ксантана, 7 фунтов крахмала и приблизительно 40 фунтов зернистого лангбейнитного материала с размером частиц приблизительно от 5 приблизительно до 50 микрон.

Другим вариантом настоящего состава может быть обрабатывающая жидкость для разрыва пласта со средней и большой проницаемостью (10-25 mD). При разрыве пласта со средней и большой проницаемостью может произойти утечка значительного объема базовой жидкости разрыва через стенки разрыва. Эта потеря базовой жидкости затрудняет возможность провести операции по разрыву в запланированном месте. Может быть подготовлена и введена в резервуар обрабатывающая жидкость, содержащая базовую жидкость разрыва, гуаровый полимер с кросслинкером, поверхностно-активное вещество и зернистый лангбейнитный материал для блокировки потери жидкости. Как и в примере выше, гуар/кросслинкер повышает вязкость базовой жидкости, обеспечивая транспортировку зернистого лангбейнитного материала к стенкам разрыва, в которые он попадает из базовой жидкости. В качестве варианта, состав обрабатывающей жидкости может содержать приблизительно 1000 галлонов базовой жидкости разрыва и 30 фунтов гуарового полимера с кросслинкером, 1 галлон поверхностно-активного вещества и приблизительно 10-200 фунтов зернистого лангбейнитного материала с частицами размером 15 микрон на 1000 галлонов базовой жидкости разрыва. В качестве еще одного варианта, состав обрабатывающей жидкости может содержать приблизительно 1000 галлонов базовой жидкости разрыва и 30 фунтов гуарового полимера с кросслинкером, 1 галлон поверхностно-активного вещества и приблизительно 50 фунтов зернистого лангбейнитного материала с частицами размером 15 микрон на 1000 галлонов базовой жидкости разрыва.

Другим вариантом настоящего состава может быть обрабатывающая жидкость, используемая для отведения жидкостей в сланцевом пласте в горизонтальной скважине большой длины. При разрыве сланцевых пластов гидроразрыв производится в несколько этапов для улучшения контакта участка поверхности с пластом. Для выполнения этих нескольких этапов производится гидроразрыв пласта, который затем изолируется путем ввода обрабатывающих жидкостей с отклонителями потока. Это позволяет дополнительно закачивать обрабатывающую жидкость разрыва в пласт на следующем этапе. Обрабатывающая жидкость для отведения жидкостей, содержащая базовую жидкость разрыва, понизитель трения и зернистый лангбейнитный материал, может быть подготовлена и введена в резервуар для изоляции на каком-либо этапе операций по разрыву. В качестве варианта, состав обрабатывающей жидкости может содержать приблизительно 1000 галлонов базовой жидкости разрыва и 1 галлон понизителя трения и 100 фунтов лангбейнитного материала на 1000 галлонов базовой жидкости разрыва. В еще одном варианте состав обрабатывающей жидкости может содержать 100 фунтов зернистого лангбейнитного материала на 100 галлонов, причем зернистый лангбейнитный материал содержит 20 фунтов частиц размером 6/8 меш по Шкале сит США и 80 фунтов частиц размером от 16 до 400 меш по Шкале сит США. В качестве варианта, состав обрабатывающей жидкости может содержать 100 фунтов зернистого лангбейнитного материала на 100 галлонов, причем зернистый лангбейнитный материал содержит приблизительно 5-45 фунтов частиц размером 6/8 меш по Шкале сит США и приблизительно 55-95 фунтов частиц размером от 16 до 400 меш по Шкале сит США.

Другим вариантом настоящего состава может быть обрабатывающая жидкость для отведения жидкостей при кислотной обработке в пласте с естественным разломом. В некоторых вариантах осуществления необходимо постоянное отведение кислоты для получения лучшего покрытия на производственном интервале. Соответственно, обрабатывающая жидкость может содержать несущую кислотную жидкость, ингибитор коррозии, поверхностно-активное вещество и зернистый лангбейнитный материал. Зернистый лангбейнитный материал блокирует трещины, обеспечивая контакт оставшейся обрабатывающей кислоты с большей площадью поверхности ствола скважины. В качестве варианта, обрабатывающая жидкость может содержать приблизительно 1000 галлонов 15% несущей кислотной жидкости, ингибитор коррозии в объеме 0,5% массовой доли по отношению к несущей кислотной жидкости, 1 галлон поверхностно-активного вещества и приблизительно 20-500 фунтов лангбейнитного материала на 1000 галлонов несущей кислотной жидкости. Еще в одном варианте обрабатывающая жидкость может содержать приблизительно 1000 галлонов 15% несущей кислотной жидкости, ингибитор коррозии в объеме 0,5% массовой доли по отношению к кислотной жидкости, 1 галлон поверхностно-активного вещества и приблизительно 150 фунтов лангбейнитного материала на 1000 галлонов кислотной жидкости.

Другим вариантом настоящего состава может быть обрабатывающая жидкость для очистки асфальтенового нароста в пласте со средней проницаемостью (~10 mD). Для удаления асфальтена может быть подготовлен и введен в резервуар состав обрабатывающей жидкости, содержащий ксиленовую несущую жидкость и зернистый лангбейнитный материал. В качестве варианта, обрабатывающая жидкость может содержать 1000 галлонов ксиленовой несущей жидкости и приблизительно 10-500 фунтов лангбейнита с частицами размером 5-25 микрон или приблизительно 150 фунтов лангбейнита с частицами размером 5-25 микрон.