Прогнозирование износа в тормозных накладках - RU2668784C1

Код документа: RU2668784C1

Чертежи

Описание

Изобретение относится к способу прогнозирования износа в тормозных накладках, особенно для рельсовых транспортных средств, и к устройству для осуществления способа.

Тормозные накладки фрикционных тормозных систем испытывают износ при использовании, из-за чего толщина накладок непрерывно уменьшается. Если толщина тормозной накладки уменьшается ниже ее специфицированной минимальной толщины, то она должна быть заменена, так как в противном случае в тормозной системе может произойти повреждение или снижение эффективности торможения.

Распознавание допустимой предельной меры требует текущего контроля толщины накладки способами, сопряженными с техническими, временными и финансовыми затратами. Кроме того, особенно в случае дорогостоящих металлокерамических накладок, важна точная оценки толщины накладки, чтобы избегать смены накладок до достижения соответствующих предельных значений износа и в полной мере использовать имеющийся резерв износа накладок.

При контроле тормозной накладки также следует учитывать возможный асимметричный износ, так называемый диагональный износ, так как в отношении этого явления также должны соблюдаться специфицированные предельные значения, при превышении которых может произойти снижение эффективности торможения.

Из ЕР 1 384 638 B1 известны устройство и способ для контроля функционального состояния или состояния износа тормозных накладок или тормозных дисков тормоза транспортного средства.

В соответствии с решением, раскрытым в этом документе, измеряются скорость скольжения между тормозными накладками и тормозным диском во время процесса торможения, температура фрикционных поверхностей по меньшей мере одной тормозной накладки и тормозное усилие во время процесса торможения, а также определяется время торможения процесса торможения, и из скорости скольжения, температуры, тормозного усилия, времени торможения, площади тормозных накладок, а также из специфических для материала параметров, таких как константа корреляции и экспонента, определяется износ тормозных накладок по истечении периода торможения.

В основе изобретения лежит задача уменьшить число необходимых датчиков для прогнозирования износа в тормозных накладках.

В соответствии с изобретением это достигается способом в соответствии с пунктом 1 формулы изобретения.

Предпочтительные варианты осуществления изобретения следуют из зависимых пунктов формулы изобретения.

Соответствующее изобретению техническое решение имеет низкую техническую сложность и высокую надежность. Кроме того, оно может быть реализовано экономичным образом, поскольку отсутствуют дорогостоящие датчики.

За счет параметризации модели на эксплуатационных данных, обеспечивается тесная связь с реальностью и хорошая точность прогнозирования износа.

Кроме того, с помощью этой процедуры также непосредственно осуществляется проверка правильности модели.

Но также возможна параметризация модели с помощью стендовых испытаний.

Вычисление прогноза также возможно в отношении диагонального износа. Таким образом, с одной стороны, может обнаруживаться достижение предельных значений для диагонального износа, а с другой стороны, могут быть получены сведения относительно улучшений во фрикционной тормозной системе (например, оптимизация точки давления между накладкой и диском) для уменьшения диагонального износа.

Изобретение описано ниже более подробно со ссылкой на чертежи, на которых в качестве примера показано следующее:

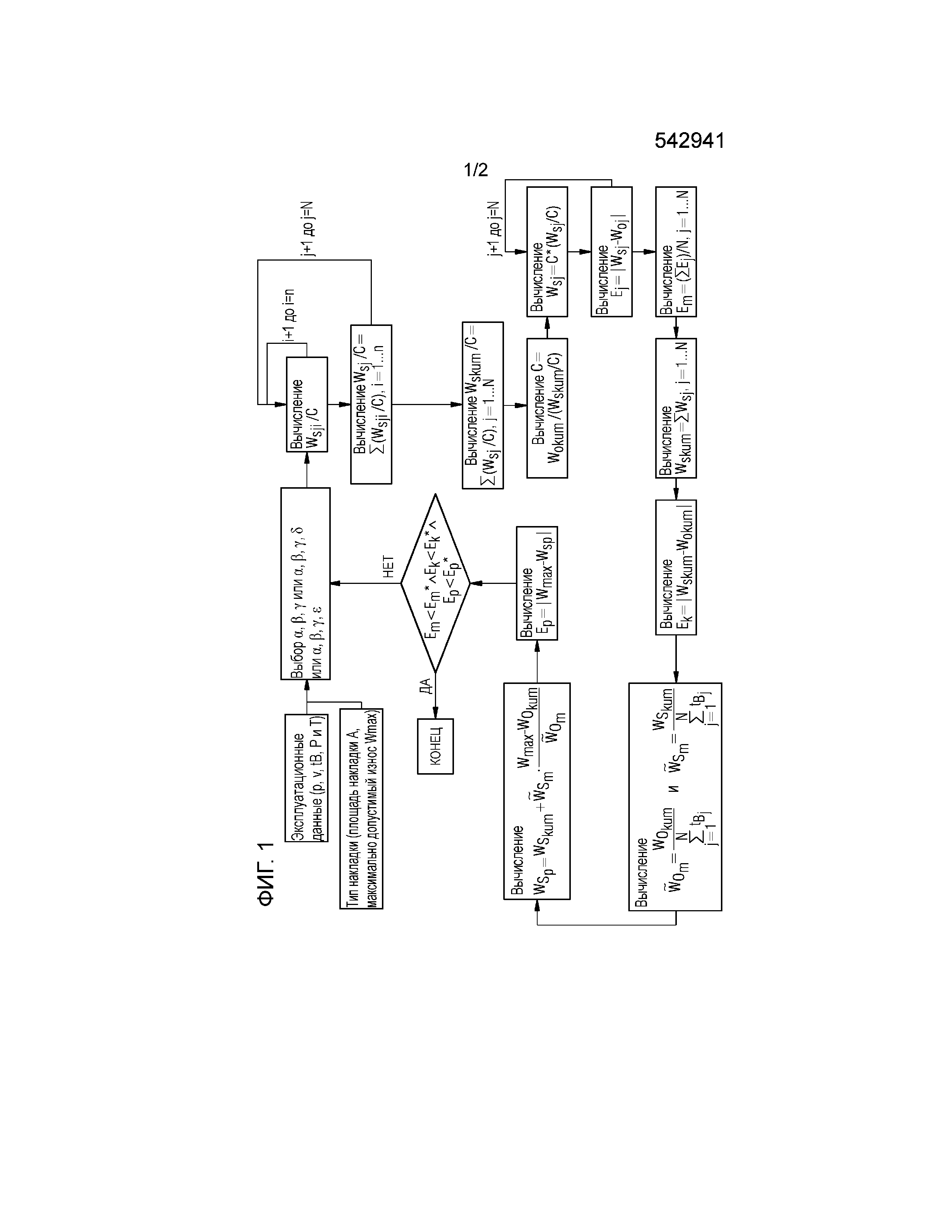

Фиг. 1 - блок-схема для определения параметров материала и коэффициентов соответствующего изобретению соотношения для определения износа тормозных накладок и

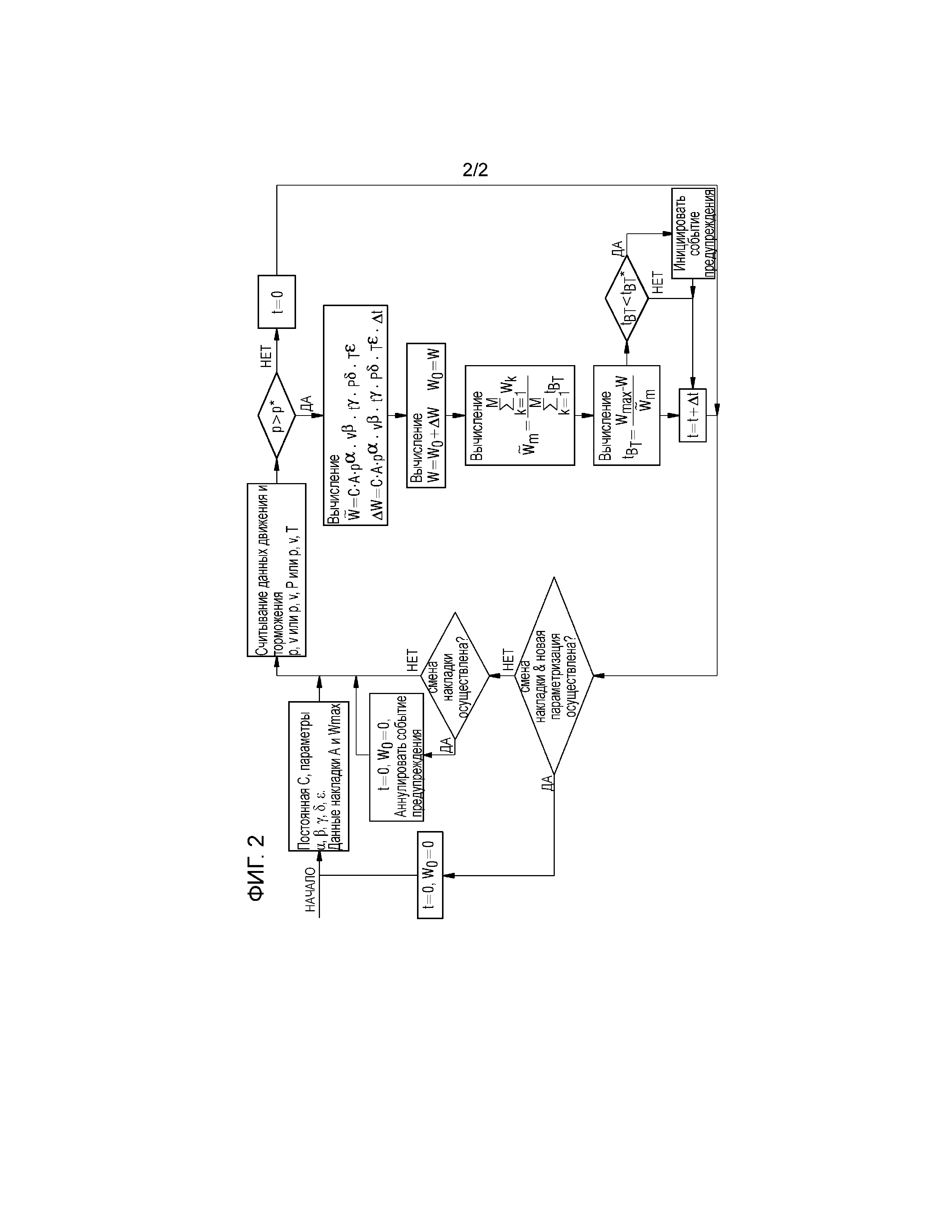

Фиг. 2 - блок-схема для текущего прогнозирования оставшегося срока службы тормозной накладки при эксплуатации транспортного средства.

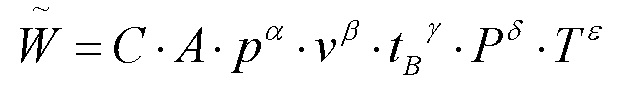

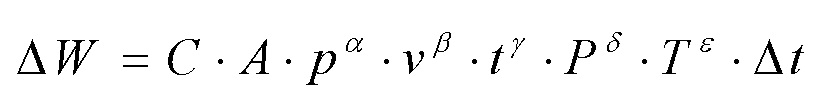

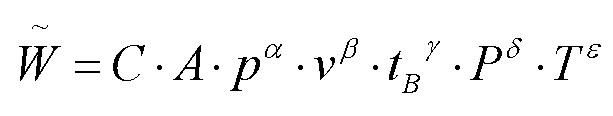

В соответствии с изобретением, износ тормозных накладок рельсовых транспортных средств определяется способом, при котором согласно соотношению

определяется скорость износа

С - общая константа

А - площадь накладки

р - давление прижатия

v - скорость скольжения

tB - период торможения

Р - мощность торможения

Т - температура контакта пары трения

α - параметр материала для давления

β - параметр материала для скорости

γ - параметр материала для периода торможения

δ - параметр материала для мощности торможения

ε - параметр материала для температуры

Существенными факторами при определении скорости износа

В то время как площадь накладки А получается из конструктивных признаков тормоза, давление прижатия р, скорость скольжения v и период торможения tB непрерывно определяются во время эксплуатации. Определение давления прижима р и скорости скольжения осуществляется из регистрации давления в цилиндре и скорости движения и вычислительного преобразования этих величин с применением геометрических и кинематических характеристик тормозной системы.

Температура контакта Т и мощность торможения Р могут определяться при доступности подходящих вычислительных моделей посредством моделирования и опционально применяться в вышеописанном соотношении. Если, при определенных условиях эксплуатации, одно или оба из указанных значений не доступны, это учитывается тем, что соответствующие параметры материала устанавливаются как ε, δ=0, и, таким образом, соответственно, относящиеся к ним переменные - температура контакта Т, мощность торможения Р - в вышеуказанном соотношении остаются бездействующими.

Определение параметров материала α, β, γ, δ, ε и общей константы С осуществляется во время испытательных пробегов или во время наблюдения при эксплуатации, которые выполняются в рассматриваемой маршрутной сети с помощью подходящих систем для регистрации давления в цилиндре и скорости движения, а также, опционально, оснащенного для моделирования температуры контакта Т и мощности торможения Р контрольного транспортного средства.

После каждого испытательного пробега, тормоза исследуются, и определяется полный фактический износ Wо, то есть, износ тормозных накладок во время этого пробега.

Определение параметров материала α, β, γ, δ, ε и общей константы С осуществляется итерационным способом, как показано на фиг. 1. Для этого измеренный полный износ Wо сравнивается с вычисленным общим износом Ws.

Для этой цели, результаты каждого испытательного пробега или каждого периода наблюдения во время наблюдения при эксплуатации, то есть определенные во время испытательного пробега в n временных шагах значения для давления прижима р, скорости скольжения v и периода торможения tB и, опционально, также значения температуры T или мощности торможения Р соотносятся с периодом измерения.

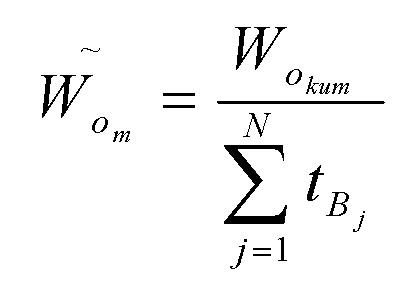

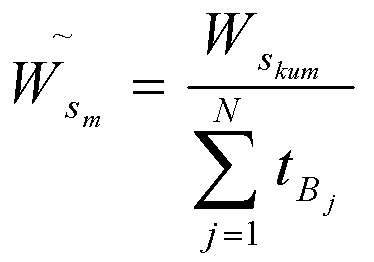

С основанным на эмпирических значениях первым выбором параметров материала α, β, γ, δ, ε затем для каждого момента i времени измерения каждого периода j измерения вычисляются нормированные общей константой C значения износа Wsji/C и затем на этой основе путем суммирования значений износа Wsji/C определяется совокупный нормированный полный износ Wskum/C. Из него и соответствующего измеренного совокупного полного износа Wоkum затем согласно

С=Wоkum/(Wskum/C)

определяется значение для общей константы С.

С определенным таким образом значением общей константы С, из вычисленных нормированных значений износа для каждого периода измерения

Wsj/C=Σ(Wsji/C)

определяются вычисленные значения износа для каждого периода измерения Wsj, сравниваются с измеренными значениями износа для каждого периода измерения Wоj и отсюда определяется среднее отклонение

Еm=(ΣΕj)/Ν, при j=1 … N

при

Ej=|Wsj- Woj|

для соответствующего периода измерения.

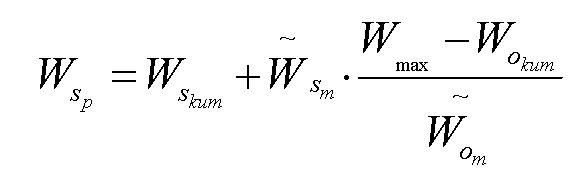

Дополнительно, также определяются совокупные отклонения по всем периодам измерений Ek=|Wskum- Wokum| и прогнозируемое значение отклонения

Ep=|Wmax- Wsp| при

Значения отклонения Еm, Еk, Еp сравниваются с заданными максимальными значениями Еm*, Еk*, Еp*, и только тогда, когда все три значения лежат ниже соответствующего связанного максимального значения, так что выполняется условие

Еm< Еm*^ Еk < Еk*^ Еp < Еp*,

способ завешается, и текущий выбор параметров материала α, β, γ, δ, ε используется для выполняемого в состоянии эксплуатации определения износа тормозных накладок рельсовых транспортных средств, сопоставимых с используемым для параметризации контрольным транспортным средством, с помощью соответствующего изобретению способа, представленного на фиг. 2.

Однако если по меньшей мере одно из упомянутых условий не выполняется, то способ повторяется с новым измененным набором параметров. Для итерационного вычислительного процесса используется численный способ, как он обычно применяется для решения нелинейных систем уравнений, такой, например, как так называемый Ньютонов способ или двоичный способ.

Как показано на фиг. 2, в состоянии эксплуатации, с периодическими временными интервалами типично 1-2 секунды, определяется давление прижатия р (из давления в цилиндре), скорость скольжения v (из скорости движения) и период торможения tB, а также опционально, температура Т или мощность торможения Р.

Если при этом давление прижатия р превышает предварительно заданное значение р*, и, следовательно, указывается процесс торможения, который влечет за собой износ тормозных накладок, с известными теперь значениями параметров материала α, β, γ, δ, ε и константы С определяется скорость износа

и из нее в соответствии с выражением

определяется приращение износа ΔW, причем Δt обозначает временной интервал между двумя процессами регистрации данных или вычислительными процессами для прогнозного вычисления, и приращение износа ΔW обозначает износ в течение этого временного интервала.

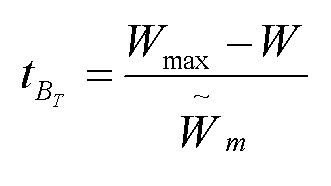

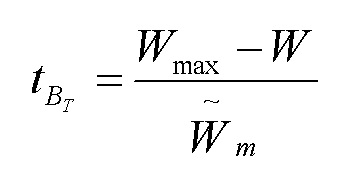

Из приращения износа ΔW и предыдущего износа Wn, согласно Wn+1=Wn+ΔW вычисляется новое значение для износа и согласно

вычисляется средняя скорость износа

При значениях для средней скорости износа

определять полный период торможения tBТ до требуемой смены накладки и соответственно согласовывать интервалы технического обслуживания транспортного средства.

Реферат

Группа изобретений относится к области машиностроения. Способ прогнозирования износа тормозных накладок заключается в том, что в процессе параметризации при испытательных прогонах с помощью измерений с предварительно заданными временными интервалами определяют толщины накладки, скорость скольжения, давление прижатия, период торможения, а также, опционально, температуру или мощность торможения. Затем определяют износ, константу, а также параметры материала. В состоянии эксплуатации, с известными теперь значениями параметров материала и константы определяют скорости износа. Из максимально допустимых значений износа, средней скорости износа и износа затем определяют оставшийся период торможения до следующей смены накладки. Достигается снижение технической сложности и повышение надежности. 3 н. и 5 з.п. ф-лы, 2 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для измерения и контроля износа фрикционных накладок

Комментарии