Сборная матрица пресс-гранулятора - RU170904U1

Код документа: RU170904U1

Чертежи

Описание

Полезная модель относится к машиностроению, в частности к устройствам гранулирования и может быть использована в химической, строительной, сельскохозяйственной, пищевой и других областях промышленности для производства гранулированных продуктов.

Известна матрица пресс-гранулятора, содержащая корпус с прессовальными каналами, включающими коническую, состоящую из собирающей и формующей зон, и цилиндрическую части. Причем матрица выполнена разъемной по линии перехода собирающей зоны канала в формующую, а собирающая зона выполнена в виде тарельчатой пружины, прижатой к конической формующей части с помощью регулировочной резьбовой втулки. (Авторское свидетельство СССР на изобретение №1141015 А, МПК В30В 3/06; A01F 15/00, от 18.04.1983, опуб. 23.05.1985).

Недостатком известного решения являются низкие эксплуатационные качества матрицы, поскольку при выходе из строя части матрицы необходима полная ее замена.

Наиболее близким техническим решением, выбранным в качестве прототипа, является прессовой гранулятор с плоской матрицей, содержащий корпус с установленной в нем перфорированной матрицей с профилированными каналами (фильерами). Матрица выполнена сборной из двух скрепленных между собой перфорированных дисков. Нижний диск выполнен с пазами и снабжен гибкими нагревательными элементами, установленными в пазах в кольцевой зоне матрицы, (патент РФ на изобретение №2527998 С1, МПК B01J 2/20, от 14.02.2013, опуб. 10.09.2014).

Недостатком известного решения являются низкие эксплуатационные качества матрицы, поскольку при выходе из строя какой-либо части матрицы, необходима полная ее замена.

Задачей предлагаемой полезной модели является повышение эксплуатационных качеств матрицы за счет использования набора съемных формующих элементов.

Поставленная задача достигается тем, что сборная матрица пресс-гранулятора содержит корпус в виде диска. В предложенном решении в корпусе радиально по окружности выполнены сквозные отверстия в виде секторов, в которых установлены из металла съемные формующие элементы с фильерами, боковые поверхности секторов и диска сопряжены под углом 95÷130°, при этом на внешней поверхности съемных формующих элементов выполнен уступ, сопрягаемый с выступом на диске, а с противоположной стороны на внутренней поверхности сектора выполнен выступ, сопрягаемый с соответствующим углублением на диске.

При этом между диском и съемными формующими элементами установлен упругий термостойкий элемент.

При этом высота Н съемных формующих элементов определяется необходимой плотностью готовых гранул и связана с диаметром фильеры dф соотношением Н=(2,5÷7)dф.

Причем в фильеры съемных формующих элементов запрессованы полимерные втулки из фторопласта.

Установка упругих термостойких элементов между боковыми поверхностями съемных формующих элементов и сопрягаемыми поверхностями диска обеспечивает компенсирующие неточности изготовления опорных поверхностей и гашение вибрационных нагрузок на съемные формующие элементы при работе пресс-гранулятора.

Сопряжение боковых поверхностей отверстий секторов и съемных формующих элементов наклонно относительно под углом 95÷130°, для распределения осевой нагрузки, действующей на конструкцию.

Выполнение наклонных поверхностей секторов и съемных формующих элементов под углом менее 95°, приводит к снижению жесткости конструкции, со временем съемные формующие элементы будут прогибаться в центре, так как они крепятся к диску только лишь с помощью выступа и уступа.

Выполнение наклонных поверхностей секторов и съемных формующих элементов под углом свыше 130°, приводит к уменьшению рабочей поверхности матрицы и снижению количества фильер.

Выполнение с противоположной стороны на внутренней поверхности сектора выступа, сопрягаемого с соответствующим углублением на диск, способствует надежной фиксации съемного формующего элемента к диску.

Установка между диском и съемными формующими элементами упругого термостойкого элемента обеспечивает снижение вибрационных нагрузок и надежную фиксацию элементов в отверстиях диска, что способствует повышению эксплуатационных качеств матрицы.

Высота Н съемных формующих элементов определяется необходимой плотностью готовых гранул и связана с диаметром фильеры dф соотношением Н=(2,5÷7)dф, что обеспечивает необходимое качество готовых гранул.

Запрессовка в фильеры съемных формующих элементов полимерных втулок из фторопласта способствует снижению износа фильер, благодаря антифрикционным и термостойким свойствам фторопластов. Также благодаря низкой адгезии фторопластовых втулок улучшается качество гранулирования и уменьшается залипание материала в фильерах, что в общем улучшает эксплуатационные качества матрицы.

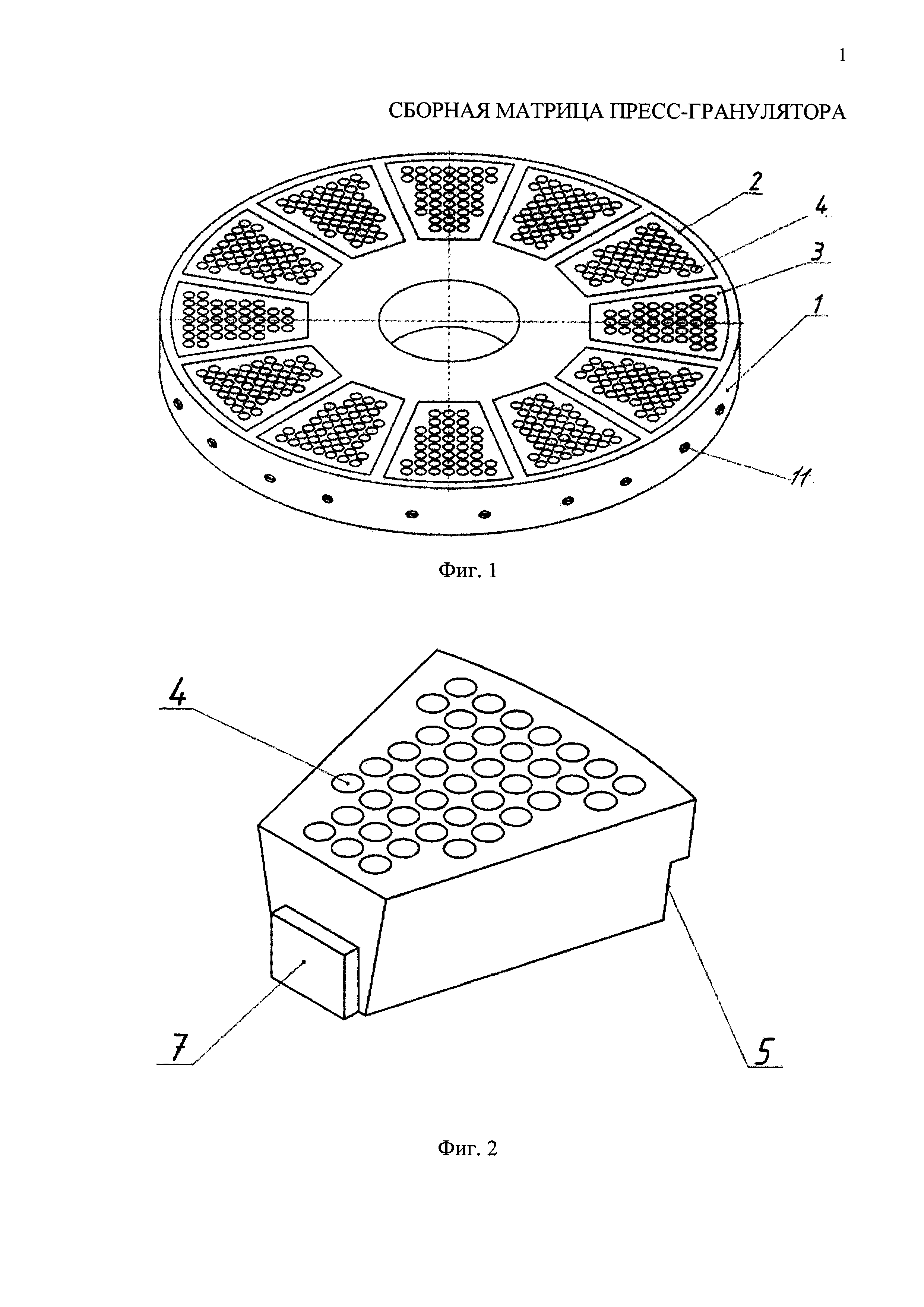

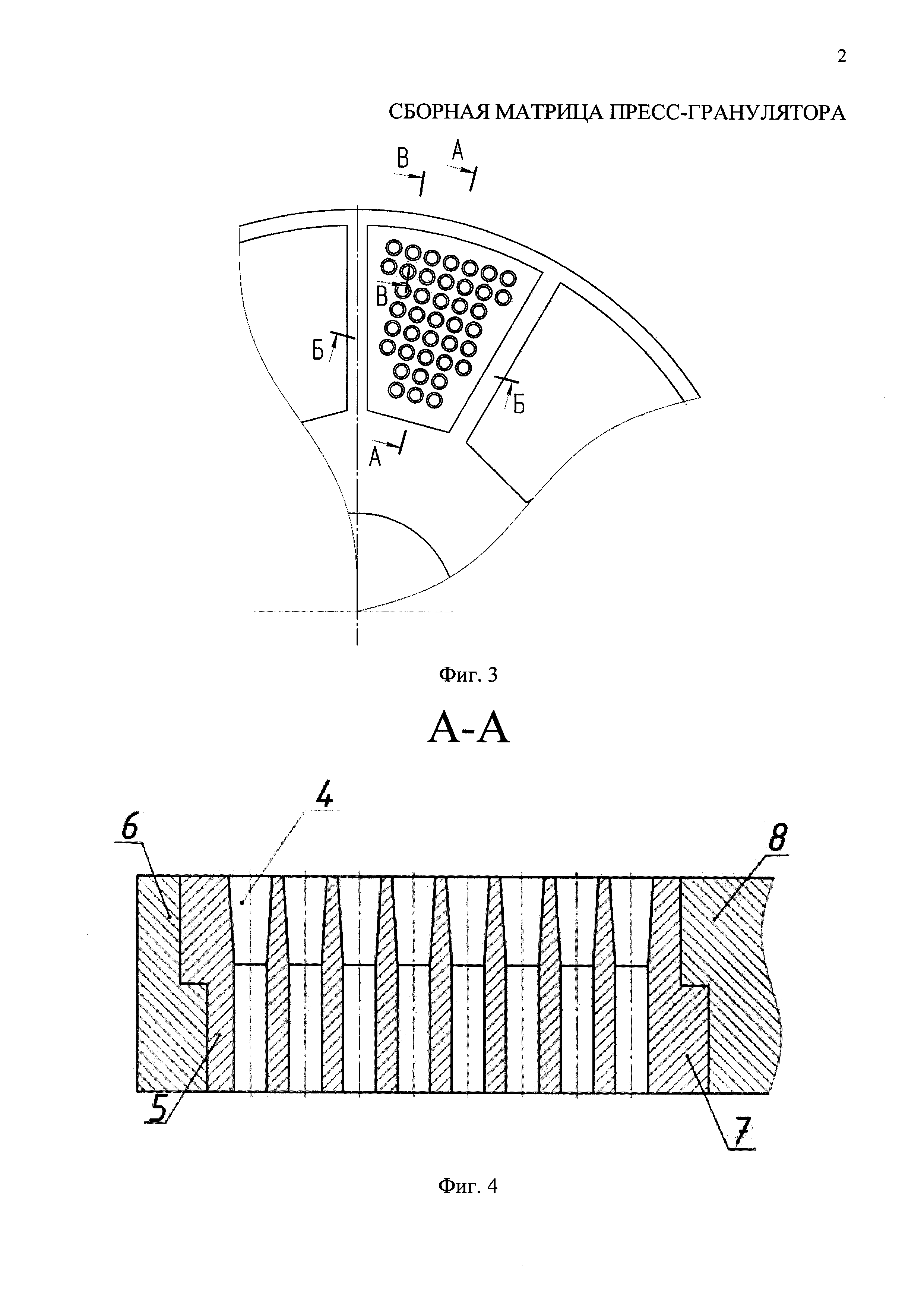

Полезная модель поясняется чертежами, где: на фиг. 1 - показан общий вид сборной матрицы пресс-гранулятора; на фиг. 2 - показан съемный формующий элемент сборной матрицы с фильерами, на внешней поверхности которого выполнен уступ для сопряжения с диском, а с противоположной стороны на внутренней поверхности диска выполнен выступ для сопряжения с диском, аксонометрия; на фиг. 3 - вид сверху части сборной матрицы пресс-гранулятора с установленным в одном сквозном отверстии съемного формующего элемента; на фиг. 4 - сечение A-A на фиг. 3, показано расположение в отверстии съемного формующего элемента в сквозном отверстии и уступа на внешней поверхности съемного формующего элемента с выступом на диске для их сопряжения; на фиг. 5 - сечение Б-Б на фиг. 3 показан угол наклона α между боковой поверхностью съемного формующего элемента и его нижней поверхностью с высотой Н, а также равный α угол наклона боковой поверхности сектора к горизонту; на фиг. 6 - сечение Б-Б на фиг. 3 показан упругий термостойкий элемент, установленный между диском и съемным формующим элементом; на фиг. 7 сечение Г-Г на фиг. 3 показаны износостойкие полимерные втулки, запрессованные в фильеры; на фиг. 8 - сечение Д-Д на фиг. 3, показано крепление съемных формующих элементов в отверстиях диска и фиксация с помощью контровочных винтов.

Сборная матрица пресс-гранулятора содержит корпус в виде диска 1. В диске 1 выполнены сквозные отверстия в виде секторов 2. Сектора 1 выполнены в диске 1 радиально по окружности. В секторах 2 установлены съемные формующие элементы 3 с фильерами (отверстиями) 4 (фиг. 1-3).

Количество и размер фильер 4 определяется технологией производства гранул и габаритными размерами матрицы. На внешней поверхности съемных формующих элементов 3 выполнен уступ 5, сопрягаемый с выступом 6 на диске 1 (фиг 4.). С противоположной стороны на внутренней поверхности съемных формующих элементов 3 выполнен выступ 7, сопрягаемый с соответствующим углублением 8 на диске 1. Съемные формующие элементы выполнены из металла. Сборная матрица пресс-гранулятора располагается горизонтально, угол наклона α боковых поверхностей съемного формующего элемента 3 относительно его нижней поверхности лежит в диапазоне 95÷130°. Боковые поверхности съемного формующего элемента 3 сопряжены с боковыми поверхностями секторов 2 диска 1, и также находятся в этом диапазоне (фиг. 5) Между боковыми поверхностями съемных формующих элементов 3 и сопрягаемыми поверхностями диска 1 установлены упругие термостойкие элементы 9 (фиг. 6), компенсирующие неточности изготовления опорных поверхностей и гасящие вибрационные нагрузки на съемные формующие элементы 3 при работе пресс-гранулятора. Для снижения трения гранулируемого материала о стенки фильеры 4, в последние запрессованы полимерные втулки 10, например, из фторопласта (фиг. 7). Фиксация съемных формующих элементов 3 в секторах 2 диска 1 осуществляется посредством контровочных винтов 11 (фиг. 8). Для этого в боковой поверхности диска 1 просверлены отверстия 12, а на задней поверхности съемных формующих элементов 3 просверлены отверстия 13. Помимо контровочных винтов 11 фиксацию съемных формующих элементов 3 в диске 1 обеспечивает соединение, образованное выступом 7 на внутренней поверхности съемного формующего элемента 3 и противоположной прорезью в диске 1, а также соединение, образованное уступом 5 на внешней поверхности съемного формующего элемента 3 и противоположным выступом 6 в диске 1 (фиг. 4). Форма канала фильеры может быть выполнена различной формы, например, цилиндрической ступенчатой, тороидальной или цилиндрической с конической выходной частью, что определяется реологическими свойствами гранулируемого материала. Высота Н съемных формующих элементов 3 определяется необходимой плотностью готовых гранул и связана с диаметром фильеры dф соотношением Н=(2,5÷7)dф. Оптимальное число съемных формующих элементов 3 определяется геометрическими размерами матрицы и может составлять от 8 до 18 штук и более. Фильеры 4 в съемных формующих элементах 3 могут быть просверлены с шахматном или радиальном порядке.

Сборная матрица пресс-гранулятора работает следующим образом. Гранулируемый материал, попадая на диск 1, вдавливается в фильеры 4 (или в каналы полимерных втулок 10) съемных формующих элементов 3, установленных в секторах 2 под внешним воздействием пресс-валка (на фигуре не показан). Угол наклона α боковых поверхностей съемного формующего элемента 3 относительно его нижней поверхности находится в диапазоне 95÷130° для распределения осевой нагрузки, действующей на конструкцию. Между боковыми поверхностями съемных формующих элементов 3 и сопрягаемыми частями диска 1 установлен термостойкий элемент 9. Проходя через фильеры 4, материал уплотняется и спрессовывается в жгуты. Выходящие с противоположной стороны матрицы жгуты материала разрезаются на гранулы вращающимся ножом (на фигуре не показан) и выводятся из пресс-гранулятора.

Устойчивость к динамическим нагрузкам от пресс-валка при работе пресс гранулятора обеспечивается надежным закреплением съемных формующих элементов 3 в отверстиях (секторах 2) диска 1 посредством контровочных винтов 11. Последние проходят через отверстия 12 и 13 боковой поверхности диска 1 во внешней поверхности съемного формующего элемента 3. Кроме того надежность устройства достигается соединением, образованным выступом 7 на внутренней поверхности съемного формующего элемента 3 и углублением 8 на диске 1, а также соединением, образованным уступом 5 на внешней поверхности съемного формующего элемента 3 и противоположным выступом 6 в диске 1.

Выполнение в корпусе радиально по окружности сквозных отверстий в виде секторов, в которых установлены съемные формующие элементы с фильерами, повышает эксплуатационные качества матрицы за счет использования набора съемных формующих элементов, образующих единую надежную конструкцию. При этом при выходе из строя части матрицы, устраняется дефектный съемный формующий элемент или несколько, а не целая матрица, более металлоемкая и сложная в изготовлении, тем самым уменьшается простой оборудования и повышаются эксплуатационные качества.

Таким образом, применение матриц такой конструкции в пресс-грануляторах позволяет повысить эксплуатационные качества машины. Отпадает потребность иметь набор дорогостоящих матриц. Упрощается замена изношенных элементов машины.

Реферат

Полезная модель относится к машиностроению, а именно к конструкциям матриц для пресс-грануляторов. Сборная матрица пресс-гранулятора содержит корпус в виде диска (1). В корпусе (1) радиально по окружности выполнены сквозные отверстия в виде секторов (2). В секторах (2) установлены из износостойкого керамического материала съемные формующие элементы (3) с фильерами (4). Боковые поверхности секторов (2) и диска сопряжены под углом 95÷130°. На внешней поверхности съемных формующих элементов (3) выполнен уступ (5), сопрягаемый с выступом (6) на диске (1). С противоположной стороны на внутренней поверхности сектора (2) выполнен выступ (7), сопрягаемый с соответствующим углублением (8) на диске (1). Между диском (1) и съемными формующими элементами (3) установлен упругий термостойкий элемент (9). Высота съемных формующих элементов (3) определятся необходимой плотностью готовых гранул и связана с диаметром фильеры dсоотношением Н=(2,5÷7)⋅d. В фильеры (4) съемных формующих элементов (3) запрессованы полимерные втулки (10) из фторопласта. Обеспечивается повышением эксплуатационных качеств матрицы за счет использования набора съемных формующих элементов. 3 з. п. ф-лы, 8 ил.

Комментарии