Способ и устройство для гидратации содержащего сао материала в виде частиц или порошка, гидратированный продукт и использование гидратированного продукта - RU2370442C2

Код документа: RU2370442C2

Чертежи

Описание

Настоящее изобретение относится к способу гидратации материала в виде частиц или порошка, содержащего CaO. Гидратированный продукт можно использовать для уменьшения сброса SO2 из печного агрегата, такого как печной агрегат для производства цементного клинкера. Изобретение также относится к устройству для реализации способа.

Способ вышеупомянутого типа известен, например, из патента DK/EP 1200176. Основной недостаток этого известного способа заключается в низкой скорости гидратации, что можно приписать тому факту, что гидратация содержащей CaO сырьевой смеси происходит в смеси воздуха и воды, где парциальное давление водяного пара находится на относительно низком уровне. В случаях когда желательно достичь степеней гидратации в интервале от 80 до 100% от содержащегося в материале CaO, этот известный способ требует относительно длительного периода удержания, в течение которого могут контактировать частицы материала и водяной пар, что требует существенного реакционного объема. Также известен способ, в котором содержащий CaO материал вынимают из печной системы, охлаждают до температуры ниже 250°С и затем гидратируют путем смешивания с жидкой водой. Недостаток этого способа заключается в том, что частицы материала могут иметь тенденцию к агломерации, что вызывает необходимость последующего дорогостоящего диспергирования или измельчения агломератов такого слипшегося материала с получением отдельных более мелких частиц. Недостаток этого способа также заключается в том, что гидратация частиц содержащего CaO материала не всегда протекает равномерно по направлению с внешней стороны внутрь к ядру частиц; вместо этого гидратация часто происходит таким образом, что некоторые из частиц полностью гидратируются, тогда как другие или не гидратируются совсем, или гидратируются только в малой степени.

Целью настоящего изобретения является обеспечение способа и устройства, при помощи которых можно уменьшить вышеуказанные недостатки.

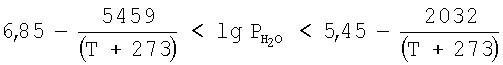

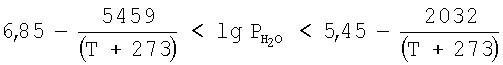

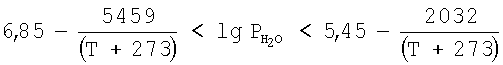

В соответствии с предлагаемым в изобретении указанной цели достигают посредством способа типа способа, упомянутого во введении, отличающегося тем, что воду добавляют в количестве, обеспечивающем поддержание парциального давления

где

Таким образом добиваются того, что частицы материала не слипаются в агломераты и частицы гидратируются равномерно по направлению с внешней стороны внутрь, так что при частичной гидратации именно активная поверхность частиц материала гидратируется. Это происходит оттого, что жидкая вода не вступает в контакт с частицами материала, так как вода - в пределах точно определенного интервала - поступает в форме пара.

Традиционно Ca(OH)2 получают в реакции между обожженной известью и жидкой водой, но в соответствии с предлагаемым в данном изобретении ту же реакцию проводят с водяным паром. При суспендировании частиц в водяном паре вместо смачивания их жидкой водой становится возможным предотвратить агломерацию частиц и тем самым избежать последующего дорогостоящего диспергирования или измельчения этих агломератов в отдельные более мелкие частицы.

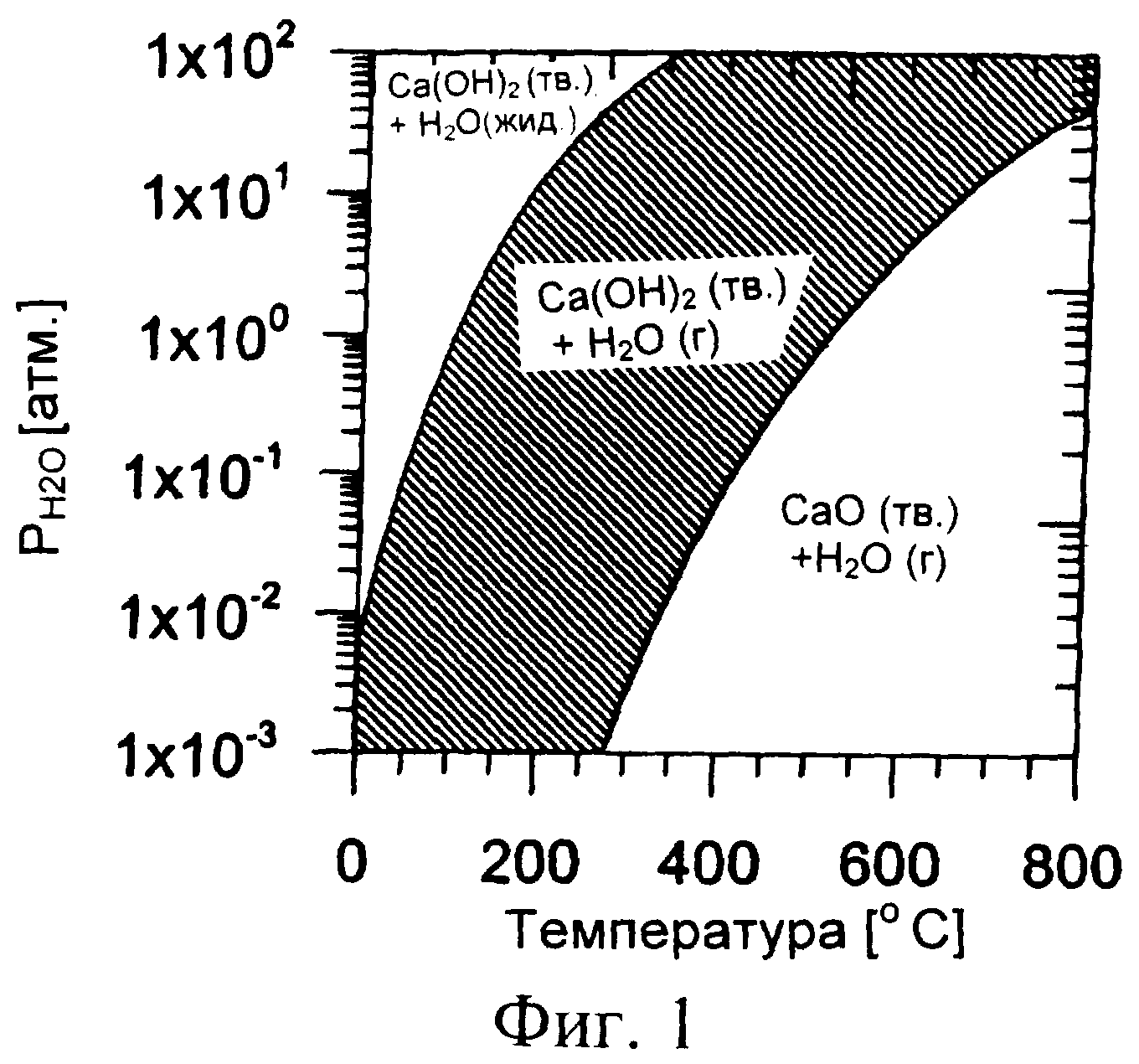

В ходе процесса гидратации образуется Ca(OH)2. Стабильность образовавшегося при гидратации Ca(OH)2 зависит, в первую очередь, от температуры и парциального давления образовавшегося водяного пара, как проиллюстрировано на Фиг.1. Процесс гидратации следует предпочтительно проводить в атмосфере, содержащей максимальное количество водяного пара. Следовательно, в соответствии с изобретением предпочтительно содержащий CaO материал, а также воду вводить через верхний конец вертикального реактора, направлять вниз через реактор для одновременных испарения и гидратации, а гидратированный продукт извлекать из реактора через его нижний конец. Вследствие идущего вниз направления движения в реакторе нет необходимости использовать воздух в качестве среды-переносчика частиц материала и, следовательно, становится возможным создать атмосферу, состоящую приблизительно из 100 процентов чистого водяного пара. Тепловая энергия, необходимая для испарения воды, обеспечивается посредством материала.

В качестве альтернативы содержащий CaO материал можно вводить в верхний конец вертикального реактора, направлять вниз через реактор для одновременного гидратирования водой, которую вводят через ряд точек, распределенных по высоте реактора, причем избыток воды в форме пара отводят через отверстие в верхней части реактора, а гидратированный продукт выгружают из реактора через нижний конец.

Скорость гидратации растет с ростом температуры и парциального давления паров воды. Однако температура не должна превышать величины, при которой Са(ОН)2 теряет стабильность при данном парциальном давлении паров воды. В современной практике температуру определяют температурой материала, содержащего CaO, количеством вводимой воды и, возможно, возвращаемым подпотоком гидратированного продукта, который, возможно, можно дополнительно охладить после выхода из реактора. Важно объем воды выбрать таким, чтобы температура содержащего CaO материала и парциальное давление водяного пара находились в пределах температуры и давления, соответственно, где Ca(OH)2 стабилен, где отсутствует жидкая вода и где гидратация протекает непрерывно. Следовательно, в соответствии с предлагаемым в изобретении предпочтительно, чтобы температура в процессе гидратации находилась на уровне выше 100°С, предпочтительно выше 200°С и наиболее предпочтительно выше 250°С, и чтобы парциальное давление водяных паров находилось в интервале от 0,01 до 10 атм, предпочтительно в интервале от 0,1 до 2 атм и наиболее предпочтительно в интервале от 0,9 до 1,1 атм.

Гидратированный продукт можно затем использовать для уменьшения содержащегося в газе SO2. Что касается этого процесса, только внешняя поверхность гидратированного продукта вступает в контакт с предназначенным для очистки газом, содержащим SO2; доказано, что при гидратации частиц материала полностью до самого ядра достигаемое уменьшение SO2 не повышается существенно по сравнению с величиной, достигаемой при гидратации ограниченной поверхностью частиц. Также установлено, что начальная скорость гидратации поверхности относительно высока, в то время как последующая гидратация ядра представляет собой медленный процесс, потому что должна произойти диффузия воды от поверхности частицы внутрь к ее ядру через слой гидратированного продукта. Следовательно, в соответствии с предлагаемым в настоящем изобретении предпочтительно гидратацию ограничивать поверхностью частиц материала. Как следствие, степень гидратации может быть уменьшена до 70%, а предпочтительно до менее 50%. Если гидратация ограничена поверхностью частиц материала, то можно использовать реактор меньшего размера с относительно более коротким периодом удержания частиц материала. В некоторых случаях, если гидратированный продукт используют для уменьшения SO2 в установке, в которой его затем нагревают до температуры выше 800°С, а затем прокаливают, как, например, в случае с установкой для получения цемента, происходит потеря энергии, если не весь гидратированный CaO приводят в контакт с SO2, вследствие того, что дегидратация, которой его подвергают впоследствии при прокаливании, является эндотермическим процессом.

Способ по изобретению можно с успехом использовать в установке для получения цемента. Установка для получения цемента включает печную систему, которая обычно включает циклонный подогреватель, кальцинатор, печь и холодильник для клинкера; в этой установке цементную сырьевую смесь предварительно нагревают, прокаливают и обжигают до цементного клинкера, который затем охлаждают. Когда предлагаемый по изобретению способ используют в такой установке или в подобной установке, предпочтительно содержащий CaO материал в форме прокаленной сырьевой смеси извлекать из кальцинатора установки для получения цемента. Затем гидратированный продукт можно повторно вводить в подогреватель установки для получения цемента непосредственно после, если смотреть в направлении движения отходящих газов, зоны образования SO2 для абсорбции SO2 с одновременным образованием сульфата кальция, который извлекают из печной системы вместе с цементным клинкером.

Предлагаемое в изобретении устройство для гидратации содержащего CaO материала в виде частиц или порошка включает вертикальный реактор с верхним концом и нижним концом, средства на верхнем конце реактора для введения содержащего CaO материала и воды либо совместно, либо по отдельности и средства на нижнем конце реактора для выгрузки гидратированного продукта.

Получаемый посредством предлагаемого способа продукт можно соответствующим образом использовать для уменьшения сброса SO2 из печного агрегата, например печного агрегата для получения цементного клинкера.

Ниже изобретение изложено более детально со ссылкой на сопровождающие чертежи.

На Фиг.1 приведена диаграмма фазовой стабильности для компонентов H2O, CaO и Ca(OH)2 в зависимости от температуры и парциального давления H2O (г).

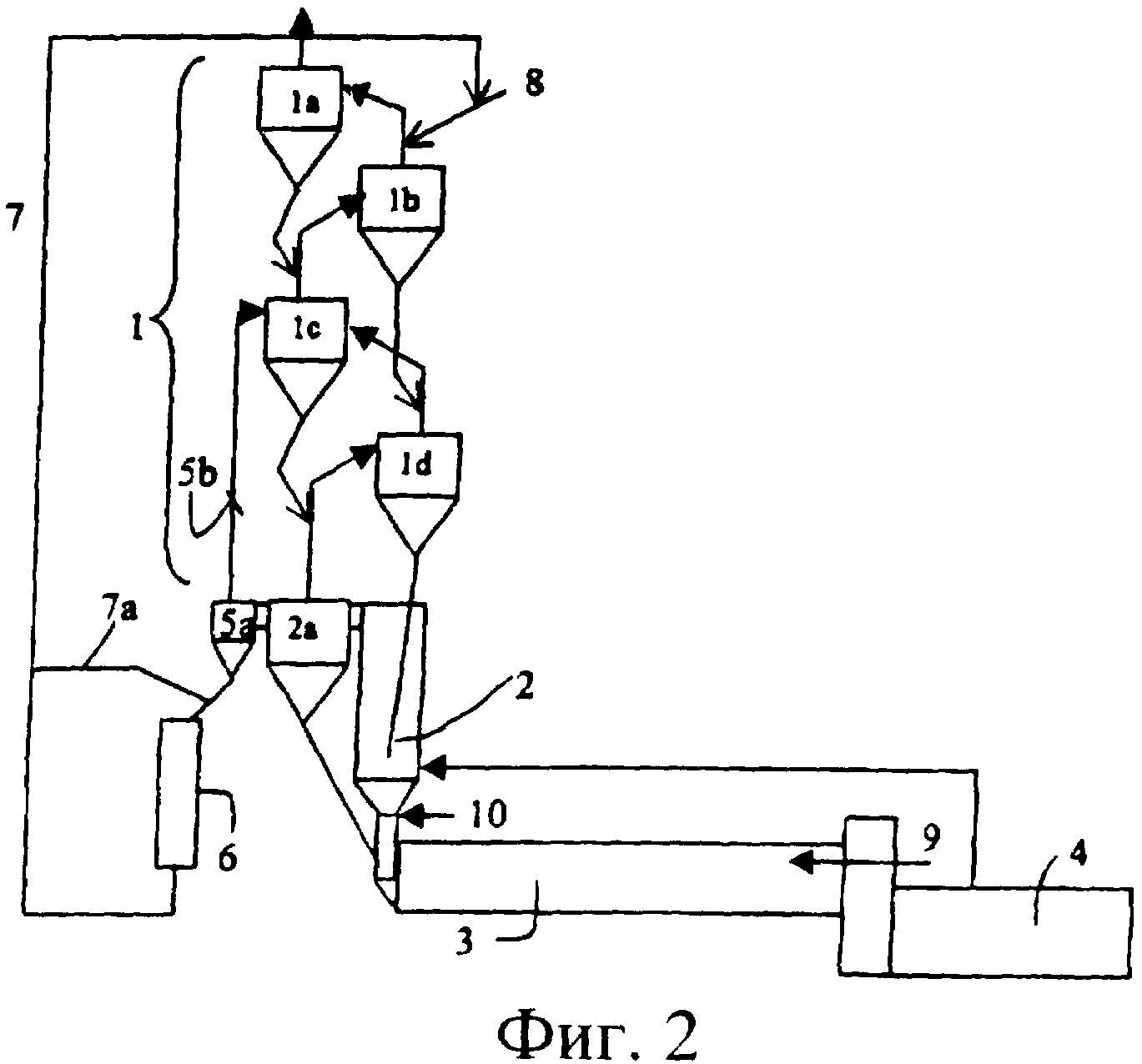

На Фиг.2 изображена традиционная установка для получения цемента, где используют предлагаемый способ.

На Фиг.3 изображен особенно предпочтительный вариант осуществления предлагаемого устройства, и на Фиг.4 изображен альтернативный вариант предлагаемого устройства.

На Фиг.1 можно видеть диаграмму фазовой стабильности для компонентов H2O, CaO и Ca(OH)2. В заштрихованной области стабилен Ca(OH)2, а вода присутствует в виде пара. На диаграмме справа от заштрихованной области Ca(OH)2 нестабилен и дегидратируется с получением CaO+H2O. На диаграмме слева от заштрихованной области вода присутствует в жидкой форме, что приводит к агломерации частиц материала. Таким образом, при осуществлении предлагаемого способа температуру и парциальное давление необходимо поддерживать в пределах значений, определенных заштрихованной областью, что математически может быть определено формулой:

где

На Фиг.2 изображена установка для получения цемента, которая включает циклонный подогреватель 1 с четырьмя циклонными ступенями от 1а до 1d, кальцинатор 2 с разделительным циклоном 2а, вращающуюся печь 3 и холодильник 4 для клинкера. Установка работает традиционным способом, при котором сырье вводят через входное отверстие 8 во входной канал на первую циклонную ступень 1а циклонного подогревателя и нагревают, прокаливают и обжигают до цементного клинкера при переносе сначала через подогреватель 1, кальцинатор 2, а затем через вращающуюся печь 3 противотоком по отношению к горячим отходящим газам, образующимся в горелке 9 вращающейся печи и в горелке 10 кальцинатора 2 соответственно. Обожженный клинкер затем охлаждают в холодильнике 4 для клинкера.

Предлагаемый способ можно с успехом использовать в такой установке.

В соответствии с изобретением некоторое количество горячей прокаленной сырьевой смеси извлекают на стадии прокаливания из установки, причем эта сырьевая смесь имеет высокое содержание CaO. В принципе, извлечение этой сырьевой смеси на этой стадии можно произвести любым подходящим образом, например путем использования делительного затвора (splitter gate), размещенного под разделительным циклоном 2а. В показанном предпочтительном воплощении изобретения прокаленную сырьевую смесь извлекают посредством малого циклона 5а, который установлен параллельно разделительному циклону 2а. Количество материала, которое извлекают при помощи циклона 5а, можно подходящим образом регулировать посредством затвора 5b. Извлеченную прокаленную сырьевую смесь направляют в блок 6 гидратации, который включает вертикальный реактор 6а (см. Фиг.3) с верхним входным концом и нижним выходным концом. Если подпоток извлекаемого материала неравномерный, то можно установить промежуточную емкость (не показана), которая может действовать как буфер, выравнивающий поток материала, который направлен в блок 6 гидратации. Обычно температура извлеченной прокаленной сырьевой смеси составляет приблизительно 800°С, когда ее извлекают на стадии прокаливания, и, следовательно, сырьевую смесь может быть нужно охладить перед введением в промежуточную емкость, если она имеется.

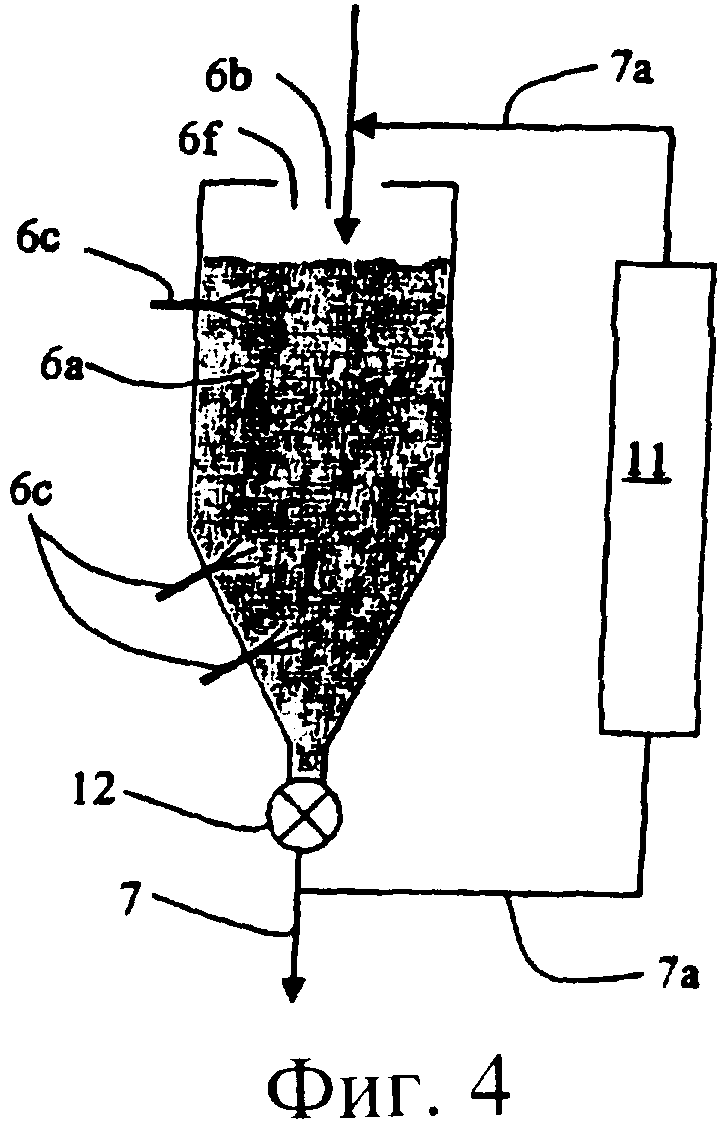

Сама гидратация прокаленной сырьевой смеси, содержащей CaO, происходит в блоке 6 гидратации, который изображен более детально на Фиг.3. В соответствии с предпочтительным воплощением изобретения прокаленную сырьевую смесь и воду вводят в реактор 6а блока 6 гидратации через верхний конец реактора. Сырьевую смесь можно вводить подходящим образом через входное отверстие 6b, тогда как воду можно вводить подходящим образом при помощи одной из нескольких насадок 6с, возможно, в смеси с распыляемым воздухом. В первой, верхней, части блока 6 гидратации введенная вода охлаждает поступающую сырьевую смесь, а в нижней части блока 6 гидратации она реагирует с CaO с одновременным образованием

Ca(ОН)2. В показанном воплощении изобретения блок 6 гидратации включает нижнюю камеру 6d осаждения, которая выполнена как прямое продолжение реактора 6а. В ходе процесса гидратированный продукт оседает в камере 6d осаждения, откуда его можно извлечь через выходное отверстие 6е.

Ту воду, которая не прореагировала с CaO, и распыляемый воздух, если его использовали, можно удалить через канал 6f. Этот канал 6f может быть сконструирован с циклоном на дне для отделения пыли, взвешенной в удаляемом воздухе.

В соответствии с предлагаемым в изобретении гидратированный продукт можно использовать для уменьшения SO2 в отходящих газах, покидающих циклонный подогреватель 1. Это можно подходящим образом сделать, направляя гидратированный продукт из блока 6 гидратации посредством подходящих средств 7 транспортирования и смешивая его с подаваемой сырьевой смесью, которую вводят в подогреватель 1 через входное отверстие 8. Однако гидратированный продукт можно также вводить в другом месте, например на любой из ступеней циклона или, если таковая имеется, в градирню (не показана).

В некоторых случаях может быть выгодно подавать рециклом часть гидратированного продукта в блок 6 гидратации. Это, вероятно, можно сделать при помощи средства 7а транспортирования, которое может включать циклон для извлечения некоторого количества гидратированного продукта из транспортировочного средства 7. Если, например, температура содержащего CaO материала, который нужно гидратировать, превышает температуру, необходимую для обеспечения термической энергии для испарения объема воды, необходимого для гидратации CaO, что, например, может быть в случае, если содержащий CaO материал извлекают из кальцинатора установки для получения цемента, где температура обычно выше 800°C, то может быть выгодным подавать рециклом часть гидратированного продукта в блок 6 гидратации. В результате подаваемый рециклом охлажденный продукт уменьшит температуру в блоке 6 гидратации, уменьшая тем самым количество воды, необходимой для поддержания температуры содержащего CaO материала в температурном интервале стабильности Ca(ОН)2. Подача рециклом гидратированного продукта в блок гидратации делает возможным регулировать температуру в блоке 6 гидратации независимо от введенного количества воды, а также позволяет менять степень гидратации материала при помощи фактора циркуляции. Это также снижает риск прилипания влажного материала к стенкам реактора и образования слипшихся комков на них.

На Фиг.4 можно видеть альтернативное воплощение устройства для осуществления изобретения. В этом воплощении изобретения прокаленную сырьевую смесь вводят в верхний конец реактора 6а блока 6 гидратации через входное отверстие 6b. Воду, возможно, в смеси с распыляемым воздухом, можно вводить посредством одного или нескольких насадок 6с, распределенных по высоте реактора. В первой, верхней, части блока 6 гидратации введенная вода охлаждает поданную сырьевую смесь, а в последней, нижней, части она реагирует с CaO, при этом одновременно образуется Ca(ОН)2. Гидратированный продукт можно извлекать через задвижку 12. Ту часть воды, которая не прореагировала с CaO, и, если это важно, распыляемый воздух, можно извлечь через отверстие 6f, которое в изображенном примере идентично входному отверстию 6b. Часть гидратированного продукта можно подавать рециклом по каналу 7а на входное отверстие 6b. Если необходимо охлаждение подаваемого рециклом продукта, то устройство может включать блок охлаждения 11.

Реферат

Изобретение может быть использовано при получении гидратированного материала для уменьшения содержания SO2 в отходящих газах. В способе гидратации содержащего CaO материала в виде частиц или порошка воду добавляют в количестве, обеспечивающем поддержание парциального давления как функции температуры, в пределах интервала, определенного формулой где - парциальное давление водяного пара в атм, а T - температура в °C. Температуру в процессе гидратации поддерживают на уровне выше 200°C, а парциальное давление водяного пара - в интервале от 0,9 до 1,1 атм. Предложены устройства для осуществления указанного способа, получаемый продукт и использование этого продукта. Изобретение позволяет уменьшить слипание частиц в агломераты и увеличить равномерность их гидратации. 5 н. и 8 з.п. ф-лы, 4 ил.

Формула

где

Комментарии