Способ сушки и дегазации полимерных гранул - RU2720314C1

Код документа: RU2720314C1

Чертежи

Описание

Предлагается способ сушки и дегазации полимерных гранул и технологический процесс производства гранул ПЭНП с использованием упомянутого способа.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Полимеры образуются в ходе реакции полимеризации, в которой жидкие мономеры вступают в реакцию при высоком давлении. Для получения полимерных гранул из них могут использоваться различные способы. Указанные полимерные гранулы подлежат сушке. Способы получения гранул и способы сушки указанных гранул хорошо известны в отрасли техники, к которой относится данное изобретение.

В патенте США 9126353 В2 раскрывается способ получения гранулированных полиолефиновых смол для пищевых контейнеров. Гранулы нагревают и очищают от летучих веществ.

В патенте США № 4820463 А раскрывается способ дегазации и гранулирования частиц полиолефина, полученных способом газофазной полимеризации. Частицы полиолефина подвергаются первичной дегазации, предпочтительно на выходе из реактора для каталитической полимеризации в газовой фазе. Затем частицы полиолефина подвергают вторичной стадии дегазации, включающей перемешивание частиц механической мешалкой.

В патенте США № 5911928 А раскрывается способ получения гранул полиолефиновых смол, который включает экструдирование с использованием равнонаправленного (вращающегося в одном направлении) двухшнекового месильного экструдера, полиолефиновой смолы из сопла матрицы.

В патенте WO 01/070473 А1 раскрывается способ гранулирования термопластичных полиолефинов, в котором порошок полимера, полученный в реакторе полимеризации, расплавляют и гомогенизируют в экструдере, а затем продавливают через экструзионную матрицу и гранулируют.

В патенте США 8 359 765 В2 раскрывается способ обезвоживания и сушки смеси, полученной из полимерного гранулята и воды.

В патенте США 4030205 А раскрывается система сушки дисперсных веществ, которые имеют тенденцию плавиться или агломерироваться при нагревании, и которая включает стадию подачи в нижнюю часть дозирующего бункера, заполненного частицами вещества, потока горячего сухого воздуха при температуре выше диапазона температур, при котором частицы становятся нестабильными и имеют тенденцию слипаться друг с другом и позволяют потоку воздуха проходить снизу вверх через частицы в бункере и передавать свое тепло частицам и формировать перепад температуры в теле частиц в бункере, который выше диапазона критической температуры вещества в нижней части бункера и который заставляет частицы проходить через диапазон критической температуры, когда частицы распределяются сверху вниз из бункера.

В патенте US 2012/0077951 A1 раскрывается способ увеличения молекулярной массы полиэфирного гранулята, в котором полиэфирные гранулы после перемешивания в центрифуге подвергаются термической сушке и последующей обработке в потоке газа.

Некоторые из вышеуказанных способов также используют воздух в качестве осушающего реагента, когда влага удаляется потоком воздуха. Это приводит к образованию загрязненного воздушного потока, который содержит углеводороды, наносящие вред окружающей среде, и, следовательно, подлежат надлежащей утилизации.

Существует необходимость создания способа, обеспечивающего более высокую эффективность сушки при меньшем количестве отходов. Дополнительной задачей является снижение затрат и поддержание высокого уровня безопасности.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Предлагается способ получения высушенных полимерных гранул на установке. Установка имеет сушилку с первой камерой, содержащей: верхнюю и нижнюю часть; первое впускное отверстие для полимера; первое выпускное отверстие для полимера над впускным отверстием для полимера; первое впускное отверстие для подачи газа в верхней части; первое выпускное отверстие для газа под первым впускным отверстием для подачи газа; и механическую мешалку. Кроме того, установка имеет бункер дегазациии со второй камерой, содержащей: второе впускное отверстие для полимера; второе выпускное отверстие для полимера; второе впускное отверстие для подачи газа; и второе выпускное отверстие для газа. Указанный способ включает следующие стадии:

i) стадию подачи потока осушающего газа из первой газовой смеси через первое впускное отверстие для подачи газа в первую камеру;

ii) стадию подачи влажных полимерных гранул через первое выпускное отверстие для полимера в указанную первую камеру;

iii) стадию сушки влажных полимерных гранул в противотоке, созданным указанным потоком осушающего газа, с использованием механической мешалки;

iv) стадию перемещения высушенных полимерных гранул через первое выпускное отверстие для полимера и второе впускное отверстие для полимера во вторую камеру;

v) стадию подачи второй газовой смеси через второе впускное отверстие для подачи газа во вторую камеру;

vi) стадию дегазации высушенных полимерных гранул с использованием второго газового потока и, таким образом, превращения второй газовой смеси в третью газовую смесь, содержащую углеводороды; и

vii) стадию подачи части третьей газовой смеси в первую камеру.

В некоторых вариантах осуществления, влажные полимерные гранулы, поданные в первую камеру на стадии ii), имеют температуру, составляющую от 20° C до 80 °C, а вторая газовая смесь, поданная во вторую камеру на стадии v), имеет температуру, составляющую от 20 °С до 80 °С.

В некоторых вариантах осуществления, высушенные полимерные гранулы, имеющие пониженное содержание углеводородов, отбираются из второй камеры через второе выпускное отверстие для полимера, а высушенные полимерные гранулы, отобранные через второе выпускное отверстие для полимера, имеют температуру, которая на 0,1 °С - 20 °С выше, чем температура второй газовой смеси, поданной во вторую камеру.

В первой группе вариантов осуществления, часть третьей газовой смеси образует первую газовую смесь и подается через первое впускное отверстие для подачи газа в первую камеру.

Во второй группе вариантов осуществления, часть третьей газовой смеси не образует первую газовую смесь, но добавляется к потоку осушающего газа первой газовой смеси и подается через первое впускное отверстие для подачи газа в первую камеру.

В третьей группе вариантов осуществления, первая камера содержит третье впускное отверстие для подачи газа, расположенное на расстоянии от первого впускного отверстия для подачи газа, а часть третьей газовой смеси подается через упомянутое третье впускное отверстие для подачи газа в первую камеру.

Предпочтительно третья газовая смесь содержит больше углеводородов, чем вторая газовая смесь, где углеводороды содержат остаточные мономерные звенья полимерных гранул.

В некоторых вариантах осуществления, полимерные гранулы представляют собой полиолефиновые гранулы.

В некоторых вариантах осуществления, полимер полимерных гранул представляет собой полиэтилен низкой плотности.

В некоторых вариантах осуществления блок осушки содержит первую сепарационную установку с разделительным ситом, в которой агломераты и/или более крупные частицы удаляются с использованием разделительного сита, перед подачей влажных полимерных гранул в первую камеру. В некоторых из этих вариантов осуществления, упомянутая первая сепарационная установка размещена рядом с первой камерой, по меньшей мере, частично на той же высоте, что и первое выпускное отверстие для газа или первое выпускное отверстие для полимера.

Осушающий газ становится влажным во время процесса сушки. В некоторых вариантах осуществления, полученная влажная газовая смесь подается через первое выпускное отверстие для газа во вторую сепарационную установку, а через вторую сепарационную установку, по меньшей мере, к одному вытяжному вентилятору, где вторая сепарационная установка представляет собой циклонный сепаратор, где указанный циклонный сепаратор удаляет оставшиеся полимерные гранулы, другие частицы или капли сконденсированной жидкости, и где, по меньшей мере, один вытяжной вентилятор всасывает влажный газ из первой камеры и через вторую сепарационную установку.

В некоторых вариантах осуществления, первый и/или третий поток газа нагревают до подачи в первую камеру в нагревательном устройстве. В некоторых вариантах осуществления, указанное нагревательное устройство представляет собой паровой подогреватель.

В некоторых вариантах осуществления, первое впускное отверстие для полимера выполнено ниже первого выпускного отверстия для газа, которое выполнено ниже первого выпускного отверстие для полимера, которое выполнено ниже первого впускного отверстия для подачи газа.

В некоторых вариантах осуществления, влажные гранулы транспортируются технологической водой из подводного гранулятора, который вставляется в первую камеру в соответствии со стадией ii).

В некоторых вариантах осуществления, сушилка представляет собой центробежную сушилку, в которой влага удаляется центробежной силой, а также потоком осушающего газа.

В некоторых вариантах осуществления, первая, вторая и третья газовые смеси преимущественно содержат азот и/или кислород.

В некоторых вариантах осуществления, первое впускное отверстие для подачи газа расположено в центре на верхней части таким образом, что поток осушающего газа направляется в сторону противоположной нижней части.

Также предлагается способ производства гранул ПЭНП на промышленном предприятии, которое имеет реактор для осуществления реакций полимеризации, экструдер и описанную выше установку. Таким образом, упомянутая установка имеет сушилку с первой камерой, содержащей: верхнюю и нижнюю часть; первое впускное отверстие для полимера; первое выпускное отверстие для полимера над впускным отверстием для полимера; первое впускное отверстие для подачи газа в верхней части; первое выпускное отверстие для газа под первым впускным отверстием для подачи газа; и механическую мешалку. Кроме того, установка также имеет бункер дегазации со второй камерой, содержащей второе впускное отверстие для полимера, второе выпускное отверстие для полимера, второе впускное отверстие для подачи газа и второе выпускное отверстие для газа. Указанный способ включает стадии:

а) полимеризации этилена в реакторе при температуре, составляющей от 140 до 320 °С и давлении, составляющем от 1400 до 3200 бар;

б) разделения полимера и этилена и рециркуляции непрореагировавшего этилена;

в) экструдирования полимера для получения гомогенизированного расплава ПЭНП;

d) гранулирование расплава ПЭНП для получения влажных гранул ПЭНП с использованием подводного гранулятора; и

е) сушки и дегазация указанных влажных гранул ПЭНП с использованием способа в соответствии с одним или несколькими из указанных выше вариантов осуществления способов сушки.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

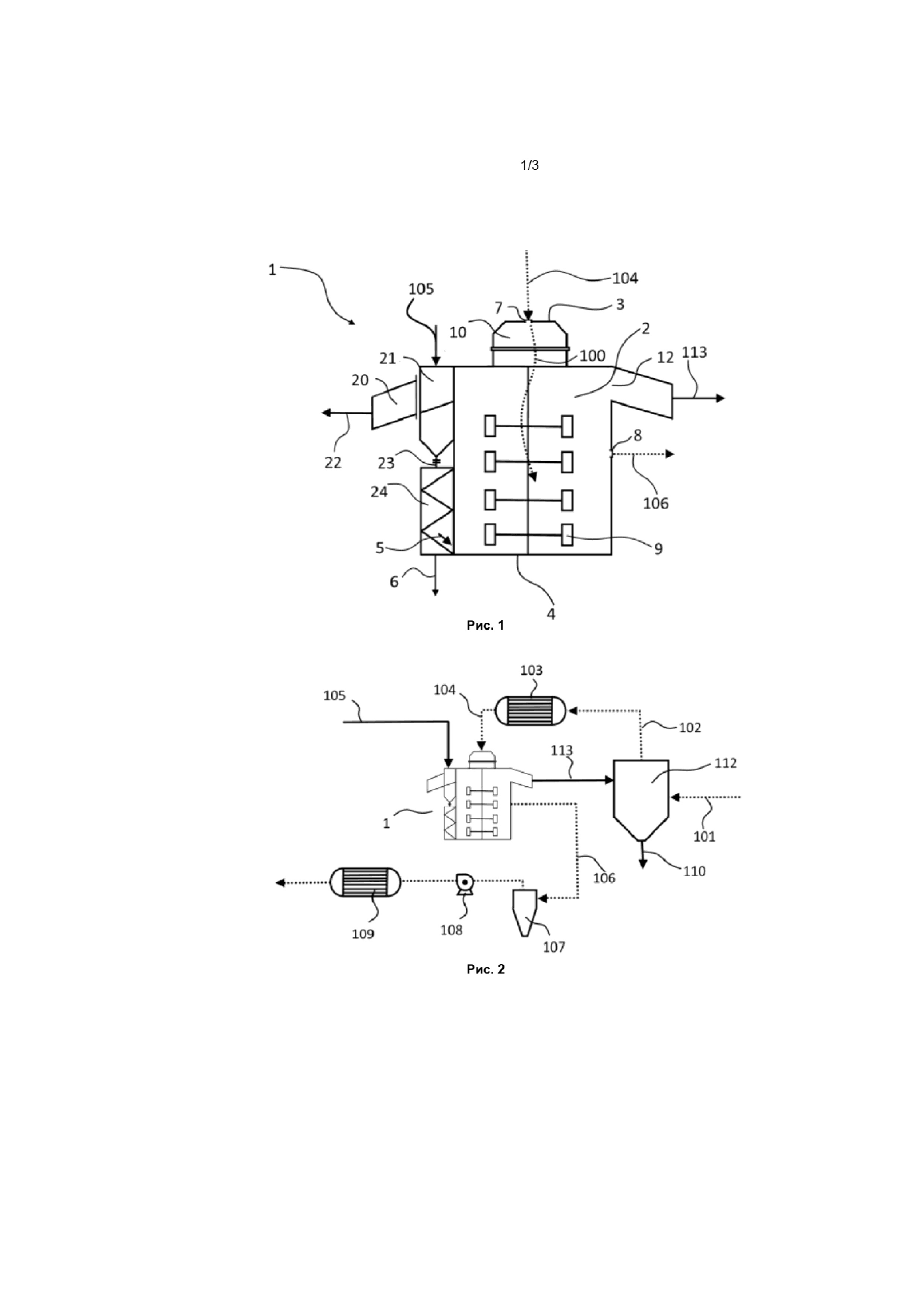

На Рисунке 1 представлено схематическое изображение варианта осуществления сушилки для гранул.На Рисунке 2 представлено схематическое изображение первого варианта осуществления способа сушки гранул.На Рисунке 3 представлено схематическое изображение второго варианта осуществления способа сушки гранул.На Рисунке 4 представлено схематическое изображение технологического процесса производства гранул ПЭНП.На Рисунке 5 представлено схематическое изображение варианта осуществления механической мешалки для сушилки гранул.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В отрасли техники, к которой относится данное изобретение, известно изготовление гранул с использованием экструдера и нарезание экструзионных нитей на гранулы в подводном грануляторе. Получаемые гранулы остаются влажными. Воду с указанных гранул удаляют в сушилке, а в отрасли техники, к которой относится данное изобретение, известны системы сушки и системы дегазации для получения высушенных полимерных гранул. Было обнаружено, что количество загрязненного газа, подлежащего утилизации, например, загрязненного воздуха, можно уменьшить, если газ из бункера дегазациии повторно использовать в процессе сушки нижеописанным способом.

Настоящее изобретение относится к способу изготовления высушенных полимерных гранул на установке, которая имеет сушилку с первой камерой, содержащей: верхнюю и нижнюю часть; первое впускное отверстие для полимера; первое выпускное отверстие для полимера над впускным отверстием для полимера; первое впускное отверстие для подачи газа в верхней части; первое выпускное отверстие для газа под первым впускным отверстием для подачи газа; и механическую мешалку; где установка дополнительно имеет бункер дегазациии со второй камерой, содержащей второе впускное отверстие для полимера, второе выпускное отверстие для полимера, второе впускное отверстие для подачи газа и второе выпускное отверстие для газа; где способ включает следующие стадии:

i) стадию подачи потока осушающего газа, содержащего первую газовую смесь, через первое впускное отверстие для подачи газа в первую камеру, который, в частности, течет вниз, образуя спиральный поток.

ii) стадию подачи влажных полимерных гранул, предпочтительно гранул, поступающих от подводного гранулятора, через первое впускное отверстие для полимера в первую камеру, предпочтительно с перемещением гранул вверх с помощью подъемных лопастей механической мешалки;

iii) стадию сушки влажных полимерных гранул в противотоке, созданным указанным потоком осушающего газа, с использованием механической мешалки, в частности центробежной силы, созданной механической мешалкой;

iv) стадию перемещения высушенных полимерных гранул через первое выпускное отверстие для полимера и второе впускное отверстие для полимера во вторую камеру, в частности, по трубе, соединяющей первую и вторую камеры;

v) стадию подачи второй газовой смеси через второе впускное отверстие для подачи газа во вторую камеру, в частности, газа, подаваемого по трубопроводу подачи от внешнего источника;

vi) стадию дегазации высушенных полимерных гранул с использованием второго газового потока и, таким образом, превращения второй газовой смеси в третью газовую смесь, содержащую углеводороды;

vii) стадию подачи части третьей газовой смеси в первую камеру, в частности, в соответствии со стадией i) и/или стадией, в которой часть третьей газовой смеси представляет собой первую газовую смесь.

Процесс сушки в соответствии с настоящим изобретением основан на сушке гранул в противотоке указанного повторно используемого газа с одновременным удалением жидкости за счет центробежных сил, созданных механической мешалкой. Кроме того, часть тепла от бункера дегазациии может использоваться в первой камере сушилки, что снижает энергозатраты. К удивлению нами было обнаружено, что хотя углеводороды из бункера дегазации и вводятся в сушильный газ для сушилки, но это не оказывает отрицательного влияния на безопасность или эффективность сушки.

Следует понимать, что использование термина «и/или» охарактеризовается содержательно таким образом, что «a и/или b» читается как: «а и b», «a или b», «a», «b». Предпочтительно, и в большинстве случаев «a и/или b» относится к двум объектам «a» и «b», где, по меньшей мере, один из указанных объектов присутствует в описанном варианте осуществления.

Следует понимать, что гранула представляет собой частицу, которая может иметь любую форму или размер. Однако предпочтительной является частица с округлым, сферическим или цилиндрическим телом. Предпочтительный размер гранулы составляет от 0,05 до 25 мм, в частности от 0,1 до 10 мм, более предпочтительно от 0,5 до 4 мм.

Следует понимать, что термин «высушенный» или «сушка» относится к термическому удалению разбавителя, который может представлять собой любую жидкость, например, углеводородную жидкость или воду. Предпочтительной жидкостью является вода, в частности вода подводного гранулятора. Термин «влажный» указывает на присутствие значительного количества жидкости. Таким образом, влажные гранулы несут на себе большее количество жидкости, чем высушенные гранулы. Гранулы сушатся путем удаления этой влаги.

Следует понимать, что термин «дегазация» или «дегазирование» относится к удалению непрореагировавших мономеров и других углеводородных соединений из дисперсного полимера. Полимерные продукты, полученные в ходе полимеризации, напр., полимерные гранулы, могут содержать такие непрореагировавшие мономеры и другие углеводородные соединения (например, основной мономер, в частности этилен, сомономер (ы), олигомеры, растворители, полимеризационные добавки, например регуляторы молекулярной массы, примеси, присутствующие в любых веществах, используемых при полимеризации, вещества, используемые для смазывания движущихся частей реакторов и т. д.), которые подлежат удалению из полимерного продукта, поскольку невыполнение этой процедуры может привести к повышению уровня углеводородов до взрывоопасных уровней в оборудовании, расположенном ниже по потоку, или к превышению экологических ограничений, или к неприемлемому качеству продукта, например запаху. Обычной практикой дегазации является реакция дисперсного полимера с потоком инертного газа, обычно в противотоке.

Следует понимать, что термин газовая смесь относится к смеси различных газов, напр., азота и газообразного углеводорода. Предпочтительным, как описано ниже, является содержание воздуха в каждой газовой смеси. Она также может содержать дополнительные газы, например газообразный углеводород, предпочтительно этилен.

Следует понимать, что подводный гранулятор представляет собой режущее устройство, которое нарезает экструзионные нити на гранулы под водой. Он содержит камеру для резки гранул под водой, которая является частью подводного гранулятора. Вода, используемая в подводном грануляторе, называется технологической водой. Указанная технологическая вода транспортирует гранулы, а также обеспечивает охлаждение гранул сразу после их разрезания. Предпочтительной является транспортировка, влажных гранул технологической водой из подводного гранулятора, который вставляется в первую камеру в соответствии со стадией ii).

Следует понимать, что термины «вверх», «вниз», «ниже», «сверху», «под», «над» и аналогичные им обозначают направление, совпадающее с направлением силы тяжести при штатном эксплуатационном режиме установки, напр., в пределах промышленного предприятия. Термины «выше» и «ниже» указывает на разницу в высоте, т. е. выше означает далее вверх, а ниже означает далее вниз. Это не означает, что указанные элементы должны лежать друг на друге, например, напластованы. Это означает, что впускное отверстие для полимера может располагаться ниже выпускного отверстия для полимера, при этом впускное и выпускное отверстия для полимера могут располагаться на противоположных стенках камеры при условии, что впускное отверстие для полимера располагается ниже. Высота также измеряется в направлении силы тяжести при штатном эксплуатационном режиме установки.

В первой группе вариантов осуществления, часть третьей газовой смеси образует первую газовую смесь и подается через первое впускное отверстие для подачи газа в первую камеру. Было обнаружено, что в этом случае внешний воздух не требуется, а третья газовая смесь, выходящая из бункера дегазации, обеспечивает достаточное количество осушающего воздуха для сушилки. В этом случае обычно не весь газ, выходящий из бункера дегазации, используется в сушилке. Некоторая часть третьей газовой смеси утилизируется. Однако некоторая часть третьей газовой смеси используется в качестве осушающего газа и образует первую газовую смесь, т. е. к вышеупомянутой части третьей газовой смеси для образования первой газовой смеси не добавляется никакая другая газовая смесь. Было обнаружено, что этот вариант осуществления является особенно предпочтительным, поскольку количество отработавшего газа уменьшается больше всего, но все же имеет место высокоэффективный процесс сушки. Неожиданно было обнаружено, что объем отработавшего газа, полученного в процессе дегазации (часть третьей газовой смеси), полностью достаточен для обеспечения осушающим газом процесса сушки.

Во второй группе вариантов осуществления, часть третьей газовой смеси не образует первую газовую смесь, но добавляется к потоку осушающего газа первой газовой смеси и подается через первое впускное отверстие для подачи газа в первую камеру. В этом случае часть третьей газовой смеси сама по себе не образует первую газовую смесь, но она добавляется к потоку осушающего газа и, таким образом, образует часть первой газовой смеси. Было обнаружено, что более высокая непрерывность первого газового потока может достигаться в том случае, если поток газ не только отводится от бункера дегазации, но к нему добавляется и некоторый другой поток газа.

В третьей группе вариантов осуществления, первая камера содержит третье впускное отверстие для подачи газа, расположенное на расстоянии от первого впускного отверстия для подачи газа, а часть третьей газовой смеси подается через упомянутое третье впускное отверстие для подачи газа в первую камеру. Это может быть полезным, поскольку способствует регулированию количества первой и третьей газовых смесей.

Следует понимать, что первую, вторую и третью группу вариантов осуществления, в частности первую группу вариантов осуществления, можно объединять с обсуждаемыми ниже любыми вариантами осуществления.

Предпочтительно третья газовая смесь содержит больше углеводородов, чем вторая газовая смесь, в которой углеводороды содержат остаточные мономерные звенья полимера, образующего полимерные гранулы. Вторая газовая смесь, в некоторых вариантах осуществления, представляет собой только воздух, в частности воздух, подаваемый от внешнего источника. Когда указанная вторая газовая смесь поступает во вторую камеру, то ее состав изменяется на третью газовую смесь. Предпочтительно, чтобы различие в составе между второй и третьей газовой смесью приходилось на остаточные мономерные звенья указанного полимера и/или другие газообразные углеводороды, которые добавлялись ко второй смеси во время процесса дегазации.

В некоторых вариантах осуществления, полимер полимерных гранул представляет собой сополимеры полиэтилена или этиленвинилацетата, предпочтительно полиэтилена. Было обнаружено, что описанный выше способ сушки особенно пригоден для полиэтилена низкой плотности. В этом раскрытии полиэтилен низкой плотности часто называют ПЭНП.

В некоторых вариантах осуществления блок осушки содержит первую сепарационную установку с разделительным ситом, в которой агломераты и/или более крупные частицы удаляются с использованием разделительного сита, перед подачей влажных полимерных гранул в первую камеру. Было обнаружено, что удаление агломератов и/или более крупных частиц увеличивает скорость сушки и предотвращает механическую закупорку. В некоторых из этих вариантов осуществления, упомянутая первая сепарационная установка размещена рядом с первой камерой, по меньшей мере, частично на той же высоте, что и первое выпускное отверстие для газа или первое выпускное отверстие для полимера. Было обнаружено, что ускоряется введение полимерных гранул в первую камеру.

Осушающий газ становится влажным во время процесса сушки. В некоторых вариантах осуществления, полученная влажная газовая смесь подается через первое выпускное отверстие для газа во вторую сепарационную установку, а через вторую сепарационную установку, по меньшей мере, к одному вытяжному вентилятору, где вторая сепарационная установка представляет собой циклонный сепаратор, где указанный циклонный сепаратор удаляет оставшиеся полимерные гранулы, другие частицы или капли сконденсированной жидкости, и где, по меньшей мере, один вытяжной вентилятор всасывает влажный газ из первой камеры и через вторую сепарационную установку. Сепарационная установка защищает вытяжной вентилятор от указанных оставшихся полимерных гранул, других частиц или капель конденсированной жидкости. Кроме того, предотвращается перенос указанных частиц в установку обработки отработанного газа, предпочтительно регенеративный термический окислитель.

В некоторых вариантах осуществления, которые содержат вышеупомянутую вторую сепарационную установку, циклонный сепаратор оснащен водоотводным патрубком для очистки, куда вода вводится через ограничительную диафрагму циклонного сепаратора. Предпочтительно ограничительная диафрагма имеет меньший диаметр, чем внутренний диаметр питающего трубопровода. Это ограничивает подачу воды, что предотвращает повреждение циклона. Было обнаружено, что это решение более безопасно, чем регулирование объема подачи воды, перемещаемой по питающему трубопроводу. Для дополнительной безопасности при высоком уровне воды клапан подачи автоматически закрывается. Такая компоновка устройств привела к созданию особенно надежной конструкции циклонного сепаратора.

В некоторых вариантах осуществления, механическая мешалка может представлять собой мешалку с секционным ротором модульной конструкции или с цельным ротором со сплошным валом.

В некоторых вариантах осуществления, первый и/или третий поток газа нагревают до подачи в первую камеру в нагревательном устройстве. Нагрев первого и/или третьего потока газа обеспечивает высокую эффективность сушки. В некоторых вариантах осуществления, указанное нагревательное устройство представляет собой паровой подогреватель или водяной подогреватель. Особенно предпочтительным является паровой нагреватель низкого давления. К удивлению нами было обнаружено, что эти нагреватели можно использовать для обеспечения высокой степени безопасности при нагревании части третьей газовой смеси, в частности третьей газовой смеси, содержащей кислород и углеводороды, в частности этилен. При слишком сильном нагреве смеси, содержащей кислород и углеводороды, возникает опасность взрыва. Если нагревательная труба слишком холодная, то опасность взрыва отсутствует, но эффективность сушки в первой камере недостаточно высока. Таким образом, необходимо осторожно подбирать температуру. Было обнаружено, что при использовании паровых нагревателей низкого давления подходящая температура подбирается с высокой степенью безопасности.

В некоторых вариантах осуществления, первое впускное отверстие для полимера выполнено ниже первого выпускного отверстия для газа, которое выполнено ниже первого выпускного отверстие для полимера, которое выполнено ниже первого впускного отверстия для подачи газа. Выяснилось, что такая компоновка особенно предпочтительна. Гранулы вводятся через наименьшие из обсуждаемых впускных и выпускных отверстий. Гранулы обладают высокой степенью влажности, а в верхней части сушилки содержится наименьшее количество влаги.

В некоторых вариантах осуществления первое выпускное отверстие для полимера расположено на некотором расстоянии над первым выпускным отверстием для газа таким образом, что первое впускное отверстие для подачи газа и первое выпускное отверстие для полимера находятся дальше, чем указанное расстояние. Было обнаружено, что такая компоновка с одной стороны эффективно предотвращает образование влажного газа, сопровождающего гранулы полимера при выходе через первое выпускное отверстие для полимера, а с другой стороны, влажный воздух может удаляться через первое выпускное отверстие для газа без удаления слишком большого количества полимерных гранул с влажным газом, в частности влажным воздухом.

В некоторых вариантах осуществления, сушилка представляет собой центробежную сушилку, в которой влага удаляется центробежной силой, а также потоком осушающего газа. Было обнаружено, что способ особенно эффективен в сочетании с такой сушилкой. Предпочтительно сушилка содержит механическую мешалку с поднимающими лопастями ротора, которые сконструированы и выполнены способными поднимать гранулы вверх, предпочтительно по спирали. Избыток влаги в значительной степени удаляется центробежными силами. Предпочтительным является использование экрана, который предотвращает удаление гранул вместе с жидкостью, в частности экрана, который представляет собой сито, предпочтительно металлическое сито.

В одном варианте осуществления, бункер дегазации непрерывно загружается гранулами. Однако было обнаружено, что даже при периодической загрузке гранул может осуществляться вышеописанный способ. В другом варианте осуществления, бункер дегазации загружается гранулами периодически. Предпочтительным является ввод воздуха системы дегазации, т. е. непрерывный ввод в бункер дегазации второй газовой смеси в обоих вышеописанных вариантах осуществления.

В предпочтительном варианте осуществления, вторая газовая смесь, направляемая во вторую камеру на стадии v), доводится до температуры, составляющей от 20 °С до 80 °С, предпочтительно от 30 °С до 70 °С и наиболее предпочтительно от 40 °С до 60 °С перед подачей во вторую камеру, а влажные полимерные гранулы, подаваемые в первую камеру на стадии ii), имеют температуру, составляющую от 20 °С до 80 °С, предпочтительно от 30 °С до 70 °С и наиболее предпочтительно от 40 °С до 60 °С.

Осушенные полимерные гранулы, имеющие пониженное содержание углеводородов, предпочтительно отбирают из второй камеры через второе выпускное отверстие для полимера, причем отобранные полимерные гранулы имеют температуру, составляющую от 0,1 °С до 20 °С, предпочтительно от 0,5 °С до 15 °С и более предпочтительно на 1 °С - 10 °С выше, чем температура второй газовой смеси, подаваемой во вторую камеру.

В некоторых вариантах осуществления, второе впускное отверстие для полимера в бункере дегазации находится выше второго выпускного отверстия для полимера, а второе впускное отверстие для подачи газа расположено ниже второго выпускного отверстия для газа. Предпочтительным является наличие нескольких вторых впускных отверстий для подачи газа, расположенных ниже одиночного второго выпускного отверстия для газа. В особенно предпочтительном варианте осуществления, второе выпускное отверстие для газа располагается в верхней части бункера дегазации, второе выпускное отверстие для полимера располагается ниже второго выпускного отверстия для газа, а второе выпускное отверстие для полимера в нижней части располагается ниже нескольких вторых входных отверстий для подачи газа.

В некоторых вариантах осуществления, первая, вторая и третья газовые смеси преимущественно содержат азот и/или кислород. Особенно предпочтительным является, если первая, вторая и третья газовые смеси преимущественно содержат воздух. Могут присутствовать и дополнительные газы, в частности в первой и/или третьей газовой смеси, например углеводороды, образующиеся в процессе дегазации. Было обнаружено, что воздух является дешевым, безопасным и эффективным осушающим веществом для способа, согласно настоящему изобретению, несмотря на опасность реакции между кислородом и углеводородами.

Способ по настоящему изобретению предпочтительно осуществляют для получения высушенных гранул полиолефина. Предпочтительные полиолефины получают гомополимеризацией или сополимеризацией 1-олефинов, т. е. углеводородов, имеющих концевые двойные связи. Предпочтение отдается неполярным олефиновым соединениям. Особенно предпочтительные 1-олефины представляют собой линейные или разветвленные C2-C12 -1-алкены, в частности линейные C2-C10 1-алкены, например, этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-децен или разветвленные C2-C10 1- алкены, например, 4-метил-1-пентен, сопряженные и несопряженные диены, например, 1,3-бутадиен, 1,4-гексадиен или 1,7-октадиен. Существует возможность полимеризации смесей различных 1-олефинов. Подходящими олефинами являются олефины, в которых двойная связь является частью циклической структуры, которая может иметь одну или несколько кольцевых систем. Примерами являются: циклопентен, норборнен, тетрациклододецен, метилнорборнен или диены, например 5-этилиден-2-норборнен, норборнадиен или этилнорборнадиен. Существует возможность полимеризации смесей двух или более олефинов.

Предпочтительные полимеры для способа по настоящему изобретению представляют собой полиэтилены, имеющие содержание этилена, составляющее от 50 до 100 мас. %, более предпочтительно от 80 до 100 мас. %, в частности от 98 до 100 мас. %. Соответственно, содержание других олефинов в полиэтилене предпочтительно составляет от 0 до 50 мас. %, более предпочтительно от 0 до 20 мас. %, в частности от 0 до 2 мас. %.

Предпочтительная плотность полиэтиленов, полученных способом по настоящему изобретению, составляет от 0,90 г/см³ до 0,97 г/см³. Предпочтительная плотность составляет от 0,90 до 0,95 г/см3, а особенно от 0,91 до 0,94 г/см3. Плотность следует понимать как плотность, определенную в соответствии со стандартом DIN EN ISO 1183-1: 2004, метод A (Погружение), на прессованных пластинах толщиной 2 мм, которые прессовали при температуре 180 °C и давлении 20 МПа в течение 8 минут с последующей кристаллизацией в кипящей воде в течение 30 минут.

В некоторых вариантах осуществления, первое впускное отверстие для подачи газа расположено в центре на верхней части таким образом, что поток осушающего газа направляется в сторону противоположной нижней части. Было обнаружено, что такая компоновка создает сильный противоток осушающего газа к полимерным гранулам, которые перемещаются вверх внутри сушильной камеры. Направление вниз к противоположной нижней части предпочтительно является направлением вниз по вертикали. Однако возможно выбирать направление вниз, которое не является точно вертикальным, напр., поддерживать движение полимерных гранул через первое выпускное отверстие для полимера.

В некоторых вариантах осуществления, поток осушающего газа направлен вниз по спиральной траектории. Было установлено, что в этом случае процесс сушки особенно эффективен.

Предпочтительно часть третьей газовой смеси составляет от 1 до 90%, предпочтительно от 10 до 80%, в частности от 20 до 60% от количества второй газовой смеси.

Также предлагается способ производства гранул ПЭНП на промышленном предприятии, которое имеет реактор для осуществления реакций полимеризации, экструдер и описанную выше установку. Таким образом, упомянутая установка имеет сушилку с первой камерой, содержащей: верхнюю и нижнюю часть; первое впускное отверстие для полимера; первое выпускное отверстие для полимера над впускным отверстием для полимера; первое впускное отверстие для подачи газа в верхней части; первое выпускное отверстие для газа под первым впускным отверстием для подачи газа; и механическую мешалку. Кроме того, установка также имеет бункер дегазации со второй камерой, содержащей второе впускное отверстие для полимера, второе выпускное отверстие для полимера, второе впускное отверстие для подачи газа и второе выпускное отверстие для газа. Указанный способ включает стадии:

а) полимеризации этилена в реакторе при температуре, составляющей от 140 до 320 °С и давлении, составляющем от 1400 до 3200 бар;

б) разделения полимера и этилена и рециркуляции непрореагировавшего этилена;

в) экструдирования полимера для получения гомогенизированного расплава ПЭНП;

d) гранулирование расплава ПЭНП для получения влажных гранул ПЭНП с использованием подводного гранулятора; и

е) сушки и дегазация указанных влажных гранул ПЭНП с использованием способа в соответствии с одним или несколькими из указанных выше вариантов осуществления способов сушки.

Было обнаружено, что вышеописанный процесс изготовления полиэтиленовых гранул низкой плотности (гранул ПЭНП) особенно эффективен в сочетании с вышеупомянутым способом сушки.

На Рисунке 1 представлен предпочтительный вариант сушилки (1) для сушки полимерных гранул. Установка имеет сушилку (1) с первой камерой (2), содержащей: верхнюю часть (3) и нижнюю часть (4); первое впускное отверстие (5) для полимера; первое выпускное отверстие (12) для полимера над впускным отверстием (5) для полимера; первое впускное отверстие (7) для подачи газа в верхней части (3); первое выпускное отверстие (8) для влажного газа (106) под первым впускным отверстием (7) для подачи газа; и механическую мешалку (9). Первое впускное отверстие (7) для подачи газа расположено в верхней части (10) сушилки (1) и предназначено для приема первой газовой смеси (104). Указанная первая газовая смесь (104) вызывает создание потока осушающего газа (100) внутри первой камеры (2).

Сушилка (1) предназначена для приема влажных полимерных гранул или суспензии гранул в жидкости, например воде (105). Гранулы освобождаются от агломератов и/или более крупных частиц в камере (21). Указанные агломераты и/или более крупные частицы удаляются через выпускное отверстие (20) по направлению к сборнику отходов (22), тогда как гранулы падают через разделительное сито и впускное отверстие (23) в желоб (24) для подачи полимерных гранул через первое впускное отверстие для полимера (5). При подаче в сушилку (1) суспензии гранул в жидкости (105), гранулы и жидкость разделяются, а поток жидкости (6) выходит из сушилки (1) в ее нижней части.

При использовании этой установки поток осушающего газа (100), содержащий первую газовую смесь, направляется через первое впускное отверстие (7) для газа в первую камеру (2). Влажные полимерные гранулы подаются через первое впускное отверстие (5) для полимера в первую камеру (2). В ходе вращения механической мешалки (9) гранулы переносятся вверх к первому выпускному отверстию (12) для полимера. Во время указанного переноса жидкость удаляется центробежной силой, созданной механической мешалкой (9). Кроме того, влажные полимерные гранулы сушатся в противотоке, созданном потоком осушающего газа (100). Первый выпускное отверстие (12) для полимера ведет к каналу, по которому высушенный полимер (113) переносится в бункер дегазации (112, не показан).

На Рисунке 2 представлено схематическое изображение первого варианта осуществления способа сушки гранул. Сушилка (1) обсуждается подробно со ссылкой на Рисунок 1. Способ включает стадии подачи потока осушающего газа (не показан) первой газовой смеси (104) в первую камеру сушилки (1). Влажные полимерные гранулы или суспензия полимерных гранул в жидкости (105) подаются в указанную сушилку (1). Осушающий газ становится влажным и полученный влажный газ (106) покидает сушилку (1). Он подается в циклонный сепаратор (107), где удаляются остаточные гранулы, частицы и капли. Газ высасывается из первой камеры вытяжным вентилятором (108). Затем он нагревается во втором нагревательном устройстве (109), которое представляет собой паровой нагреватель, перед переносом в установку обработки отработанного газа, предпочтительно в регенеративный термический окислитель.

Высушенный полимер (113) переносится через второе впускное отверстие для полимера во вторую камеру (112) бункера дегазации, который соединен с трубопроводом подачи второй газовой смеси (101). Сухой и дегазированный полимер (110) отбирается из бункера дегазации через второе выпускное отверстие для полимера. Третья газовая смесь (102) получается путем добавления углеводородов из процесса дегазации ко второй газовой смеси (101). Часть третьей газовой смеси (102) нагревается в первом нагревательном устройстве, которое представляет собой паровой нагреватель (103) и образует первую газовую смесь (104), т. е. в этом варианте осуществления нет разницы между первой газовой смесью (104) и частью третьей газовой смеси (102). Другая часть третьей газовой смеси (не показана), которая не используется в качестве первой газовой смеси, может переноситься в установку обработки отработанного газа, предпочтительно регенеративный термический окислитель.

На Рисунке 3 представлен альтернативный вариант осуществления способа сушки гранул, в котором также может использоваться сушилка, изображенная на Рисунке 1. Способ включает стадии подачи потока осушающего газа (не показан) первой газовой смеси (104) в первую камеру сушилки (1). Влажные полимерные гранулы (105) сушатся в указанной сушилке (1). Осушающий газ становится влажным и влажный газ (106) покидает сушилку (1). Он подается в циклонный сепаратор (107), где происходит удаление остаточных гранул, частиц и капель. Газ высасывается из первой камеры вытяжным вентилятором (108). Затем он нагревается во втором нагревательном устройстве (109), которое представляет собой паровой нагреватель, перед переносом в установку обработки отработанного газа, предпочтительно в регенеративный термический окислитель.

Высушенный полимер (113) переносится через второе впускное отверстие для полимера во вторую камеру (112) бункера дегазации, который соединен с трубопроводом подачи второй газовой смеси (101). Сухой и дегазированный полимер (110) отбирается из бункера дегазации через второе выпускное отверстие для полимера, а часть третьей газовой смеси (111) направляется в первую камеру. Вариант осуществления, изображенный на Рисунке 3, отличается от варианта осуществления, изображенного на Рисунке 2 тем, что третья газовая смесь (102) не идентична первой газовой смеси (104). Взамен подается внешний газ (111), к которому добавляется указанная часть третьей газовой смеси (102), и, таким образом, комбинация указанных смесей образует первую газовую смесь (104), которая подается в первую камеру. В этом варианте осуществления, часть третьей газовой смеси (102) имеет более высокое содержание углеводородов, чем первая газовая смесь (104). Неиспользуемая часть третьей газовой смеси может переноситься в установку обработки отработанного газа, предпочтительно регенеративный термический окислитель.

На Рисунке 4 представлено схематическое изображение технологического процесса производства гранул ПЭНП на промышленной установке, которая включает в себя реактор полимеризации, экструдер и установку, где установка содержит вышеописанную сушилку и бункер дегазации. На первой стадии (201) этилен полимеризуется в реакторе при температуре, составляющей от 140 до 320 °С и давлении, составляющем от 1400 до 3200 бар. Затем полученные полимеры переносятся (202) в сепарационную установку (203), где этилен и полимер разделяются в указанной разделительной установке (203). Полное разделение обычно невозможно и поэтому существует остаток некоторых газообразных углеводородов. Дегазированные полимеры переносятся (204) в экструдер (205) для получения экструдатов ПЭНП. Указанные экструдаты переносятся (206) в гранулятор (207). После этого влажные гранулы переносятся (208) в сушилку (209), например, сушилку, изображенную на Рисунке.1, а затем переносятся (210) в дегазатор (211).

На Рисунке 5 представлен вид в перспективе варианта осуществления механической мешалки (9). Указанная мешалка имеет множество поднимающих лопастей ротора (9’), которые переносят гранулы вверх. Указанные поднимающие лопасти ротора расположены вокруг центрального вала (9’’). Возможны и другие варианты осуществления, в которых вал разделен на несколько частей. За счет числа оборотов и формы поднимающих лопастей ротора происходит перемещение по спиральной траектории гранул вверх внутри первой камеры.

Особенности изобретения, раскрытые в вышеприведенном описании, формуле изобретения и рисунках оказывают существенное влияние, как по отдельности, так и в любой комбинации на реализацию изобретения в его различных вариантах осуществления.

Реферат

Способ изготовления высушенных полимерных гранул на установке, которая имеет сушилку с первой камерой и механической мешалкой, установке, дополнительно содержащей бункер дегазации со второй камерой; способ включает: подачу потока осушающего газа, содержащего первую газовую смесь для сушки влажных полимерных гранул, в первую камеру; перемещение высушенных полимерных гранул во вторую камеру; подачу второй газовой смеси для дегазации высушенных полимерных гранул во вторую камеру, превращение, таким образом, второй газовой смеси в третью газовую смесь; подачу части третьей газовой смеси в первую камеру; и технологический процесс производства гранул ПЭНП с использованием упомянутого способа. 2 н. и 11 з.п. ф-лы, 5 ил.

Комментарии