Способ проведения процессов в псевдоожиженном слое и аппарат для его проведения - SU1085500A3

Код документа: SU1085500A3

Чертежи

Описание

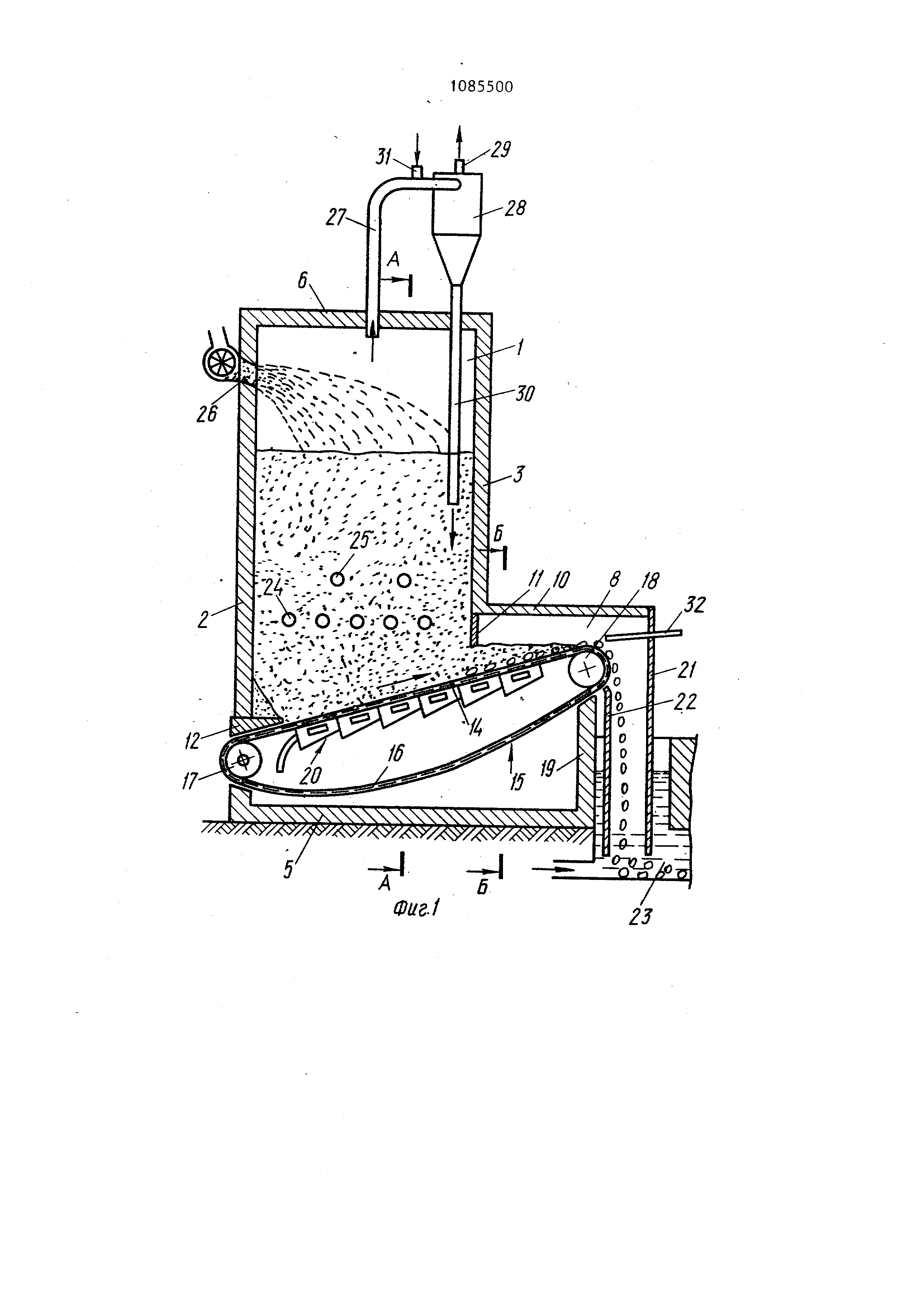

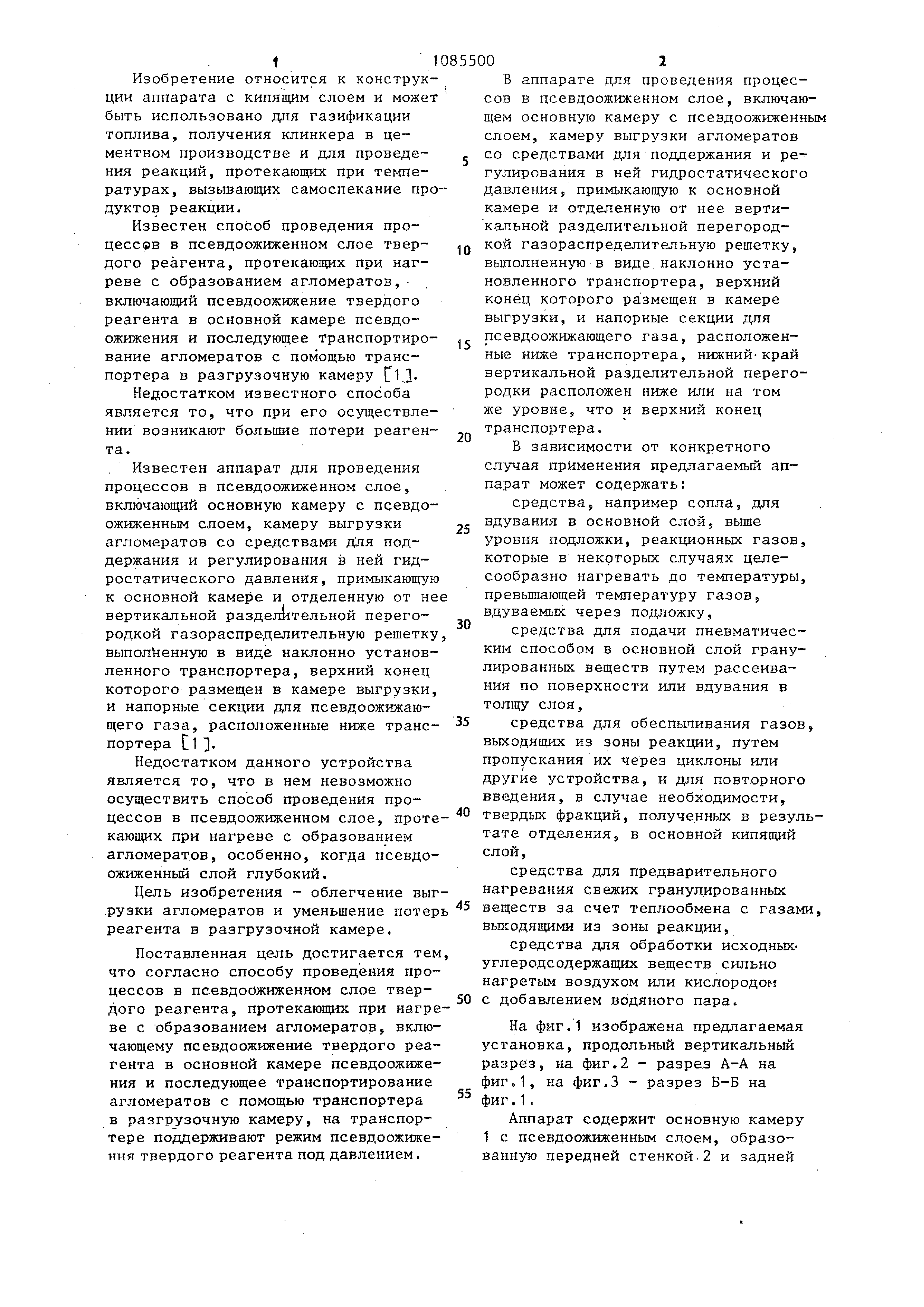

Изобретение относится к конструкции аппарата с кипящим слоем и может быть использовано для газификации топлива, получения клинкера в цементном производстве и для проведения реакций, протекающих при температурах , вызывающих самоспекание про дуктов реакции. Известен способ проведения процессов в псевдоожиженном слое твердого реагента, протекающих при нагреве с образованием агломератов, включающий псевдоожижение твердого реагента в основной камере псевдоожижения и последующее транспортирование агломератов с помощью транспортера в разгрузочную камеру Г1.3Недостатком известного способа является то, что при его осуществлении возникают большие потери реагента . Известен аппарат для проведения процессов в псевдоожиженном слое, включающий основную камеру с псевдоожиженным слоем, камеру выгрузки агломератов со средствами для поддержания и регулирования в ней гидростатического давления, примыкающую к основной камере и отделенную от не вертикальной разделительной перегородкой газораспределительную решетку выполненную в виде наклонно установленного транспортера, верхний конец которого размещен в камере выгрузки и напорные секции для псевдоожижающего газа, расположенные ниже транспортера tl . Недостатком данного устройства является то, что в нем невозможно осуществить способ проведения процессов в псевдоожиженном слое, проте кающих при нагреве с образованием агломератов, особенно, когда псевдоожиженный слой глубокий. Цель изобретения - облегчение выг рузки агломератов и уменьшение потер реагента в разгрузочной камере. Поставленная цель достигается те что согласно способу проведения про цессов в псевдоожиженном слое твердого реагента, протекающих при нагр ве с образованием агломератов, вклю чающему ПСевдоожижение твердого реа гента в основной камере псездоожиже ния и последующее транспортирование агломератов с помощью транспортера в разгрузочную камеру, на транспортере поддерживают режим псевдоожиже ния твердого реагента под давлением. В аппарате для проведения процессов в псевдоожиженном слое, включающем основную камеру с псевдоожиженным слоем, камеру выгрузки агломератов со средствами для поддержания и регулирования в ней гидростатического давления, примыкающую к основной камере и отделенную от нее вертикальной разделительной перегородкой газораспределительную рещетку, выполненную в виде,наклонно установленного транспортера, верхний конец которого размещен в камере выгрузки, и напорные секции для псевдоожижающего газа, расположенные ниже транспортера, нижний-край вертикальной разделительной перегородки расположен ниже или на том же уровне, что и верхний конец транспортера. В зависимости от конкретного случая применения предлагаемый аппарат может содержать: средства, например сопла, для вдувания в основной слой, выше уровня подложки, реакционных газов, которые В некоторых случаях целесообразно нагревать до температуры, превьшающей температуру газов, вдуваемых через подложку, средства для подачи пневматическим способом в основной слой гранулированных веществ путем рассеивания по поверхности или вдувания в толщу слоя, средства для обеспыливания газов, вькодящих из зоны реакции, путем пропускания их через циклоны или другие устройства, и для повторного введения, в случае необходимости, твердых фракций, полученных в результате отделения, в основной кипящий слой, средства для предварительного нагревания свежих гранулированных веществ за счет теплообмена с газами, вьпсодящими из зоны реакции, средства для обработки исходныхуглеродсодержащих веществ сильно нагретым воздухом или кислородом с добавлением водяного пара. На фиг.1 изображена предлагаемая установка, продольный вертикальный pa3pei3, на фиг.2 - разрез А-А на фиг,1, на фиг.З - разрез Б-Б на фиг.1. Аппарат содержит основную камеру 1 с псевдоожиженным слоем, образованную передней стенкой.2 и задней

стенкой 3, двумя боковыми стенками 4, днищем 5 и крышкой 6. В нижней части задней вертикальной стенки 3 выполнено прямоугольное отверстие 7, которое выполнено до днища 5 и к которому примыкает камера 8 выгрузки агломератов, образованная двумя стенками 9, расположенными с обеих сторон отверстия 7, и крышкой 10, нходящейся на уровне верхнего края этого отверстия. Верхняячасть отверстия 7 перекрыта вертикальной разделительной перегородкой 11, образующей нижнее продолжение стенки 3 .

Камера 1 Содержит пол 12, установленный с подъемом по направлению к задней части, в котором выполнена продольная прорезь 13, имеющая ширину , равную или приблизительно равную ширине отверстия 7. Прорезь 13 закрыта решеткой 14, образован«ой прямолинейной верхней ветвью бесконечной цепи 15 и свободно висящей нижней ветвью 16, Бесконечная цепь 15 проходит по переднему ролику 17,размещенному в отверстии, выполненном в передней стенке 2, и по заднему барабану 18, который опирается на поперечную стенку 19. Верхняя ветвь бесконечной цепи 15 образует подвнжную решетку 14 с восходящим движением от передней к задней части, а для вдувания флюидизирующего газа под нижней поверхностью этой подвижной решетки установлены напорные распределительные секции 20.

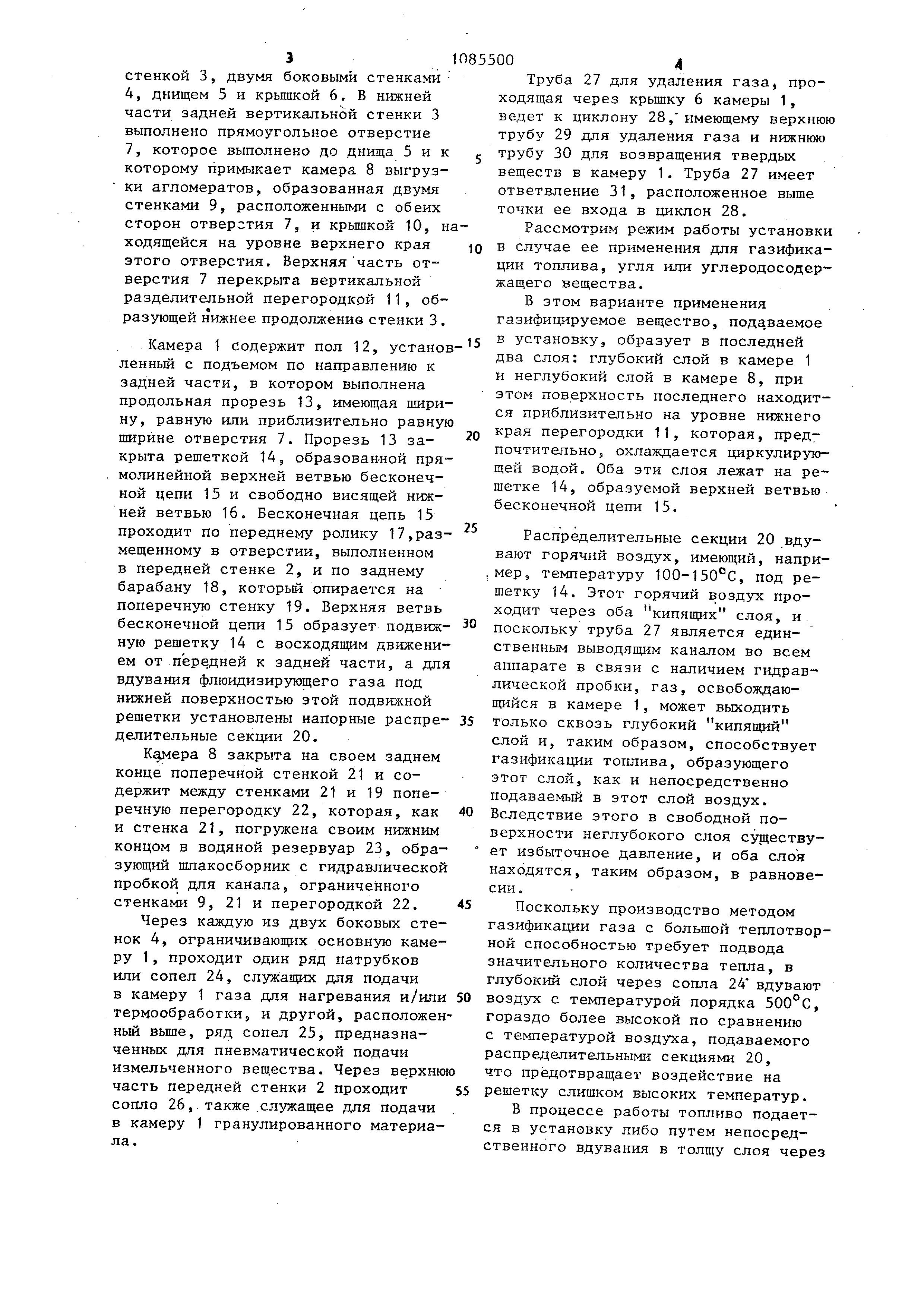

8 закрыта на своем заднем конце поперечной стенкой 21 и содержит между стенками 21 и 19 поперечнзто перегородку 22, которая, как и стенка 21, погружена своим нижним концом в водяной резервуар 23, образующий шлакосборник с гидравлической пробкой для канала, ограниченного стенками 9, 21 и перегородкой 22.

Через каждую из двух боковых стенок 4, ограничивающих основную камеру 1, проходит один ряд патрубков или сопел 24, служащих для подачи в камеру 1 газа для нагревания и/или термообработки, и другой, расположенный вьш1е, ряд сопел 25, предназначенных для пневматической подачи измельченного вещества. Через верхню часть передней стенки 2 проходит сопло 26, также .служащее для подачи в камеру 1 гранулированного материала .

Труба 27 для удаления газа, проходящая через крьш1ку 6 камеры 1 , ведет к циклону 28, имеющему верхнюю трубу 29 для удаления газа и нижнюю трубу 30 для возвращения твердых веществ в камеру 1. Труба 27 имеет ответвление 31, расположенное выше точки ее входа в циклон 28.

Рассмотрим режим работы установки в случае ее применения для газификации топлива, угля или углеродосодержащего вещества.

В этом варианте применения газифицируемое вещество, подаваемое в установку, образует в последней два слоя: глубокий слой в камере 1 и неглубокий слой в камере 8, при этом поверхность последнего находится приблизительно на уровне нижнего края перегородки 11, которая, предпочтительно , охлаждается циркулирующей водой. Оба эти слоя лежат на решетке 14, образуемой верхней ветвью бесконечной цепи 15.

Распределительные секции 20 .вдувают горячий воздух, имеющий, напри .мер, температуру 100-150°С, под решетку 14. Этот горячий воздух проходит через оба кипящих слоя, и поскольку труба 27 является единственным выводяш 1м каналом во всем аппарате в связи с наличием гидравлической пробки, газ, освобождающийся в камере 1, может выходить только сквозь глубокий кипящий слой и, таким образом, способствует газификации топлива, образующего этот слой, как и непосредственно подаваемьй в этот слой воздух. Вследствие этого в свободной поверхности неглубокого слоя существует избыточное давление, и оба слоя находятся, таким образом, в равновесии .

Поскольку производство методом газификации газа с большой теплотворной способностью требует подвода значительного количества тепла, в глубокий слой через сопла 24 вдувают воздух с температурой порядка 500°С, гораздо более высокой по сравнению с температурой воздуха, подаваемого распределительными секциями 20, что предотвращает воздействие на решетку слишком высоких температур.

В процессе работы топливо подается в установку либо путем непосредственного вдувания в толщу слоя чере сопла 25, либо путем распыления по поверхности через сопло 26, либо двумя этими способами. Газообразные продукты, которые собираются в верхней части камеры 1, выходят из нее по трубе 27 и поступают в обеспыливающий циклон 28. Твердая фаза возвращается в глубокий слой по трубе.30, а газова фаза выходит по трубе 29 к месту хранения или использования, или также к одному или нескольким другим сепараторам, циклонам или аналогичным устройствам, включенным последовательно с циклоном 28. Ответвление 31 служит для подачи топлива по трубе 27, в которой прои ходит- рекуперация тепла газообразны продуктов за счет прямого теплообмена между ними и свежим топливом. Самоспекающиеся ишаки, которые образуются в процессе работы установки , откладываются на подвижной решетке 14, поднимаясь вместе с ней переходят из глубокого слоя в неглу бокий, выходят через верхнюю поверхность последнего и падают между перегородками в резервуар 23, который образует гидра ическую пробку или водную преграду. В представленном примере верхняя точка решетки 14 находится приблизи тельно на уровне нижнего края перегородки 11, которьй соответствует уровню второго слоя. В других случаях применения можно создать перепад между этими уровнями. Например верхняя точка решетки 14 может находиться вьше нижнего края перегородки 11 для того, чтобы шлаки полностью выходили на поверхность второго неглубокого слоя. Аналоги-чным образом, нижний край перегородки 11 может располагаться на более низ ком уровне по сравнению с уровнем второго слоя. В любом случае канал по которому два слоя сообщаются в своем основании, представляет собой утопленный канал. 06 Целесообразно обдувать поверхность шлаков, выходящих на поверхность вместе с решеткой, через патрубок 32 для улучшения их обеспыливания . Боковые сопла 25 для вдувания топлива могут располагаться иным образом по отношению к патрубкам для вдувания воздуха и находиться, например , на одном с ними уровне. Кроме того, свежее топливо может подаваться не пневматическим, а, например , механическим способом. Один или несколько обеспыливающих циклонов или других сепараторов могут использоваться для осуществления теплообмена между газообразными продуктами и свежим топливом с целью рекуперации тепла, как это обычно делается в цементной промышленности. С целью рекуперации тепла можно также осуществлять теплообмен между газообразными продуктами и инжектируемым воздухом или другим газом. Согласно другому варианту над глубоким слоем твердых веществ, находящихся в процессе реакции, образуют второй кипящий слой для обработки газов, выходящих из.этого слоя, при этом обработка может состоять, например, в десульфурации, в частности , в случае газификации топлива. Подвижная решетка 14 может иметь наклон только на части своего хода - на задней части. Она может быть решеткой иного типа, чем решетки в виде висящей цепи, и предлагаемое устройство для удаления агломератов, образовавшихся при расплавлении, может быть построено с использованием, например, встряхивающейся колосниковой решетки или составной решетки, содержащей одну часть в виде решетки с горизонтальной цепью и часть с наклонным шнеком, являющимся продолжением горизонтальной решетки. При газификации можно полностью или частично заменить воздух смесью кислорода и водяного пара.

7/ -1

Т

tisvi .-:--.

ч S

://.«;/. .-;U-; -; ..-: -u«// . л

j 7T-: . r «. , LJ -. -,.1-,

Л. л-;у ,.,,A.:-.vf -.-d.; -0r;v.-::

. Vx--;.VA.:-..:: ::-о:-о.

ч. - « . . - Vx- т - ,

- - л- л , ;-; ч-; .у.

v--v-..,4i

-28

/

30

N

I

-J

5 Ш

jnc

8

9

NXXxXXXX

Фиг.З

Реферат

1. Способ проведения процессов в псевдоожиженном слое твердого реагента, протекающих при нагреве с образованием агломератов, включающий псевдоожижение твердого реагента в основной камере псевдоожижения и последующее транспортирование агломератов с помощью транспортера в разгрузочную камеру, о т л и- . чающийся тем, что, с цепью облегчения выгрузки агломератов и уменьшения потерь реагента в разгрузочной камере, на транспортере поддерживают режим псевдоожижения твердого реагента под давлением. 2, Аппарат для проведения процессов в псевдоожиженном слое, включающий основную камеру с псевдоожиженным слоем, камеру выгрузки агломератов со средствами для поддержания и регулирования в ней гидростатического давления, примыкающую к основной камере и отделенную от нее вертикальной разделительной перегородкой газораспределительную решетку, выполненную в виде наклонно установленного транспортера, верхний i конец которого размещен в камере выгрузки, и напорные распределитель (Л ные секции для псевдоожижающего газа, расположенные шике транспортера, отличающийся тем, что,с целью облегчения выгрузки агломератов и уменьшения потерь реагентов в разгрузочной камере, нижний край вертикальной разделительной перегосх родки расположен ниже или на том же уровне, что и верхний конец СП транспортера. ел

Комментарии