Шнековый пресс - RU179033U1

Код документа: RU179033U1

Чертежи

Описание

Техническое решение относится к устройствам шнекового пресса для пластичных, пастообразных и высоковязких неньютоновских структурированных веществ и может найти применение в химической, нефтехимической, металлургической, машиностроительной, горноперерабатывающей, фармакологической, пищевой, строительной, сельскохозяйственной и других отраслях промышленности, а также в экологических процессах переработки твердообразных отходов.

Известна конструкция шнекового теплообменника, состоящего из корпуса с патрубками подвода и отвода нагреваемой среды и теплоносителя, формователя потока в виде дополнительной обечайки, установленного внутри корпуса и охватывающего пучок теплообменных труб, развальцованных в решетки, растворной камеры и крышки, отличающаяся тем, что формователь потока снабжен шнеком, через лопасти которого проходят теплообменные трубы (патент на полезную модель РФ № 100203, U1, 2010).

К причинам, препятствующим достижению заданного технического результата, относится высокая эффективная вязкость пластичных, пастообразных, неньютоновских, структурированных материалов, предназначенных для гранулирования, которая не позволяет выдавливать перерабатываемый материал в виде гранул через отверстия фильерной решетки с высокой скоростью, так как шнек неподвижен и интенсивного перемешивания материала не происходит, что снижает производительность.

Известен реактор смешения, содержащий цилиндрический корпус, расположенный по оси корпуса приводной вал, на котором закреплен шнек, теплообменную рубашку, патрубки входа и выхода теплоносителя, исходных реагентов и реакционной массы, отличающийся тем, что реактор снабжен узлом принудительного радиально-осевого смешения, выполненным в виде набора пластин, жестко закрепленных на валах, установленных в средней части высоты гребней шнека параллельно приводному валу и имеющих возможность вращения посредством зубчатых колес, расположенных на одном из их концов, находящихся в зацеплении с шестерней, неподвижно закрепленной на стенке корпуса осесимметрично с приводным валом (патент на изобретение РФ № 2314865, С1, 2008).

К причинам, препятствующим достижению заданного технического результата, относится невозможность подвода теплоносителя к центру корпуса аппарата, из-за чего материал прогревается только от теплообменной рубашки вблизи стенок корпуса аппарата, что снижает производительность.

Наиболее близким техническим решением по совокупности признаков к заявленному объекту и принятому за прототип является шнековый пресс для брикетирования древесных отходов, содержащий корпус, состоящий из приемной зоны и зон сжатия прессуемой массы, формования брикетов, выдержки, и установленный в корпусе приводной прессующий шнек с формующим выступом, при этом приводной прессующий шнек выполнен полым и снабжен трубкой для подачи горячего теплоносителя с термодатчиком для измерения температуры нагрева шнека (патент на изобретение РФ № 2499671, С2, 2013).

К причинам, препятствующим достижению заданного технического результата, относится невозможность подведения теплоносителя к материалу в середине гребней шнека, из -за чего материал, двигающийся в средней части корпуса аппарата, не успевает нагреваться, что снижает производительность.

Техническим результатом предлагаемой конструкции экструдера для получения гранул является увеличение производительности.

Поставленный технический результат достигается тем, что в шнековый пресс, содержащий корпус и установленный в нем приводной прессующий полый шнек, снабженный трубкой для подачи горячего теплоносителя, сборное устройство для циркуляции теплоносителя, согласно полезной модели параллельно оси шнека в его витках проделаны сквозные отверстия, в которых установлены дополнительные трубки для циркуляции горячего теплоносителя, при этом концы этих дополнительных трубок на входе и выходе соединены с полостью шнека, а диаметр осей отверстий дополнительных трубок соответствует выражению:

где d0 - диаметр между осями отверстий, в которых закреплены дополнительные трубки для циркуляции горячего теплоносителя, м;

dk - диаметр внутреннего цилиндра корпуса шнекового пресса, м;

dв - диаметр вала шнека, м.

Выполнение в витках шнека сквозных отверстий с установкой в них дополнительных трубок для циркуляции горячего теплоносителя и соединение концов этих трубок на входе и на выходе с полостью шнека позволяет дополнительно подавать горячий теплоноситель дополнительные трубки и обогревать прессуемую массу не только вблизи оси шнека, но и в центральной части между гребнями шнека, что способствует равномерному прогреванию всего объема прессуемой массы, выравниванию ее эффективной вязкости, увеличению скорости перемешивания и производительности.

Выполнение осей отверстий дополнительных трубок в соответствии с выражением (1) позволяет передавать тепло от поверхности дополнительных трубок к прессуемой массе равномерно всему объему последней, находящейся как над дополнительными трубками, так и под ними.

Действительно объем прессуемой массы, включая объем гребней шнека над дополнительными трубками, определяется в виде:

где 1 - длина дополнительных трубок,

а объем прессуемой массы, включая объем гребней шнека под дополнительными мелкими трубками, определяется в виде:

тогда, приравнивая алгебраические выражения (2) и (3) и решая полученное равенство относительно диаметра осей отверстий d0, получаем выражение (1).

Таким образом, установка дополнительных трубок для подачи теплоносителя не только в полом шнеке, в отверстиях гребней шнека, позволяет производить более эффективный и равномерный по объему нагрев материала и является еще и дополнительным перемешиванием, что способствует увеличению производительности.

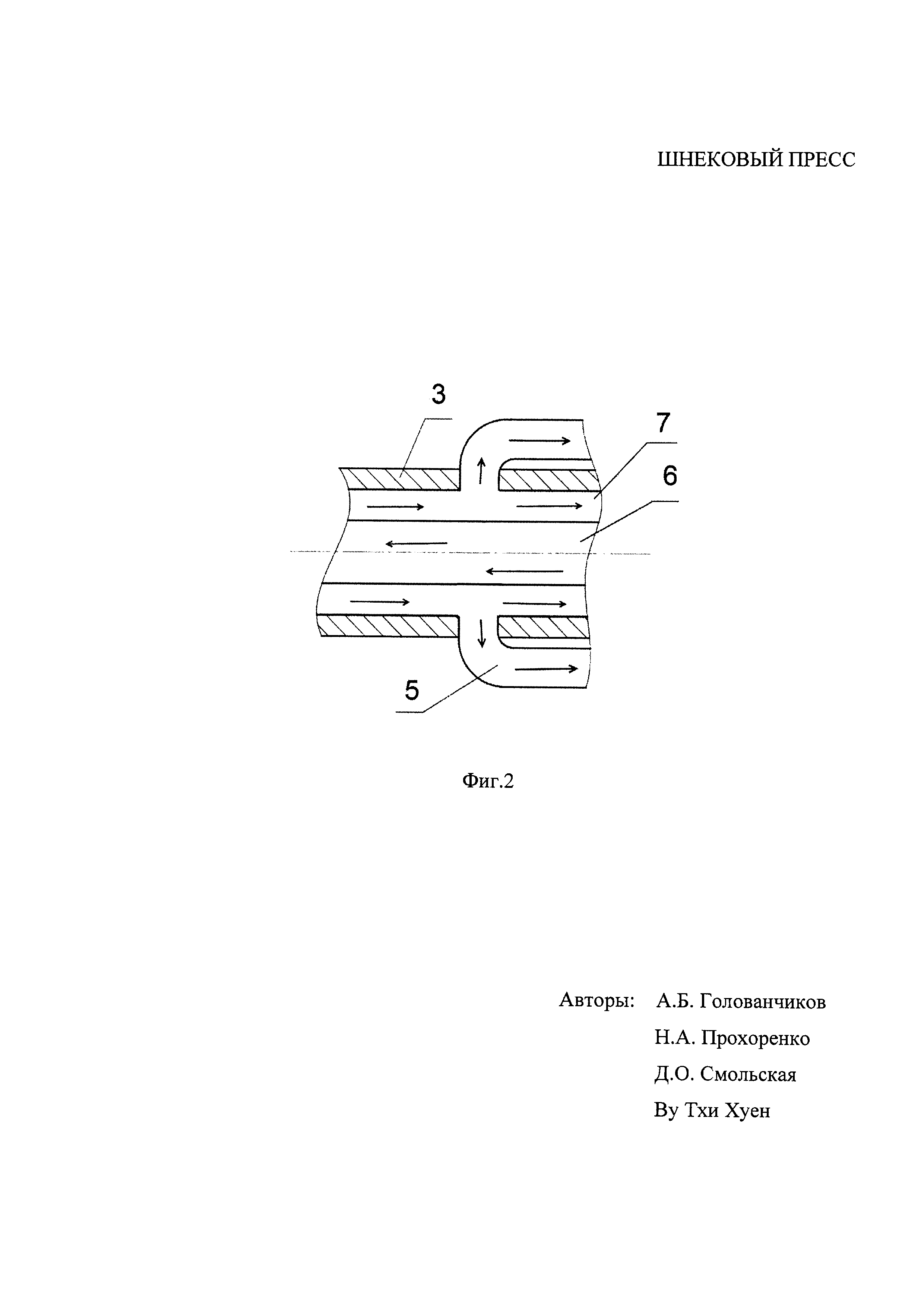

На фиг. 1 показан продольный разрез шнекового пресса; на фиг. 2 - увеличенная трубка для подачи теплоносителя, находящая в полом шнеке и подведенная к гребням шнека.

Шнековый пресс содержит корпус 1, состоящий из приемной зоны 2 и приводного полого шнека 3 с гребнями 4. Во внутренней полости шнека 3 располагается трубка 5, в которую подается горячий теплоноситель. Трубка 5 располагается соосно оси шнека 3 неподвижно, дополнительные трубки 6, которые установлены внутри отверстий в гребнях шнека 4. Концы дополнительных трубок 5 на входе и на выходе соединены с полостью полого шнека 3, причем диаметр do этих отверстий определяется выражением (1). Охлажденный теплоноситель поступает в трубу 7. Для циркуляции горячего теплоносителя из сборного устройства (на рисунке не показан) материал движется с помощью насоса и нагревательного устройства с термодатчиком и регулятором температуры (ни чертеже не показан).

Шнековый пресс работает следующим образом. Прессуемый материал подается в зону приемки сырья 2 и полого шнека 3 с гребнями 4, продвигается по корпусу аппарата. В результате контакта прессуемого сырья о поверхность полого шнека 3 и дополнительных труб 6, установленных на гребнях шнека 4, происходит нагрев этого сырья до температуры горячего теплоносителя, который, заполняя внутреннюю полого шнека 3 и дополнительных трубок 6, отдает тепло корпусу полого шнека 3 и нагревает его. При этом горячий теплоноситель через дополнительные трубки 6 нагревает сами гребни шнека 4. Остывший теплоноситель на выходе поступает в трубку и выводится наружу.

Таким образом, установка дополнительных мелких трубок 6 для циркуляции теплоносителя в отверстиях, расстояние между осями которых на диаметре, подчиняющемуся выражению (1), обеспечивает одинаковый объем прессуемой массы над и под поверхностью дополнительных мелких трубок 6, а значит их одинаковый прогрев во всем объеме, снижение эффективной вязкости во всем объеме прессуемой массы, предотвращение термической деструкции и застойных зон, что способствует увеличению производительности.

Реферат

Предлагаемое техническое решение относится к устройствам шнекового пресса для пластичных, пастообразных и высоковязких неньютоновских структурированных веществ и может найти применение в химической, нефтехимической, металлургической, машиностроительной, горноперерабатывающей, фармакологической, пищевой, строительной, сельскохозяйственной и других отраслях промышленности, а также в экологических процессах переработки твердообразных отходов.Техническим результатом предлагаемой конструкции экструдера для получения гранул является увеличение производительности.Поставленный технический результат достигается тем, что в шнековый пресс, содержащий корпус и установленный в нем приводной прессующий полый шнек, снабженный трубкой для подачи горячего теплоносителя, сборное устройство для циркуляции теплоносителя, согласно полезной модели параллельно оси шнека в его витках проделаны сквозные отверстия, в которых установлены дополнительные трубки для циркуляции горячего теплоносителя, при этом концы этих дополнительных трубок на входе и выходе соединены с полостью шнека.

Формула

Комментарии