Способ обнаружения поверхностных дефектов цилиндрических объектов - RU2604109C2

Код документа: RU2604109C2

Чертежи

Описание

Изобретение относится к контрольно-измерительной технике и может быть использовано в производстве ядерного топлива, в частности, для обнаружения дефектов (контроля) внешнего вида топливных таблеток.

Известен способ контроля внешнего вида боковой поверхности топливных таблеток (А.В. Белобородов, Е.В. Власов, П.С. Завьялов, Л.В. Финогенов. Многоканальный высокопроизводительный оптико-электронный контроль качества поверхности топливных таблеток. Автометрия, т. 46, №4, 2010, стр. 121-129).

Способ основан на освещении полупроводниковыми лазерами с четырех сторон топливной таблетки в процессе ее движения вдоль оси с помощью объективов, со специально рассчитанной кривизной поля, приеме через полупрозрачные зеркала изображения боковой поверхности с помощью стандартных фотообъективов цифровыми камерами. При этом наблюдение и освещение каждой точки поверхности осуществляется по нормали к поверхности. Полученные изображения обрабатываются в компьютере по специальному алгоритму. По результатам обработки принимается решение о годности топливной таблетки. Недостатком данного способа контроля боковой поверхности топливных таблеток является низкая достоверность контроля, обусловленная тем, что в способе не определяется глубина дефектов, а решение о годности принимается на основе получения и обработки полутоновых изображений с учетом различия контрастности областей изображений.

Известен также способ автоматического контроля топливных таблеток (Патент US S 602646), включающий вращение таблетки вокруг оси, освещение цилиндрической поверхности таблетки во время вращения узкой полоской света, прием отраженного от поверхности света фотоприемником, анализ принятого сигнала с целью обнаружения дефектов поверхности таблеток, классификацию таблеток на годные и негодные.

Недостатком данного способа контроля топливных таблеток является его низкая производительность, обусловленная вращением таблетки вокруг оси для получения информации обо всей цилиндрической поверхности.

Наиболее близким к предлагаемому способу является способ, примененный в устройстве для измерения формы объекта (патентный документ US 20140152771 А1, 05.06.2014). Способ заключается в том, что на поверхности контролируемого объекта с помощью светоизлучающих систем, расположенных симметрично относительно контролируемой поверхности, формируют световые полосы, которые регистрируются под углом к контролируемой поверхности с помощью проекционных систем матричными фотоприемниками. Изображения световых полос передаются в аналитическое устройство. Для контроля объекта в следующем сечении он перемещается на контрольной позиции. Решение о качестве изделия, с учетом калибровочных данных, принимается в аналитическом устройстве.

Недостатком данного способа является низкая производительность при контроле объектов с большой кривизной формы поверхности, например цилиндрических топливных таблеток для ядерных реакторов. В этом случае, при ограниченном числе оптических каналов, изображение световой полосы в кадрах приемных камер будет занимать много строк и считываемые кадры, следовательно, будут иметь большой объем информации, значительная часть которой, при обнаружении дефектов, будет бесполезной. Большой объем информации потребует много времени на ее передачу и обработку, что будет ограничивать производительность контроля цилиндрических объектов.

Технический результат предлагаемого изобретения заключается в повышении производительности контроля поверхности цилиндрических объектов.

Указанный технический результат достигается тем, что в способе обнаружения поверхностных дефектов цилиндрических объектов, включающем перемещение контролируемого объекта через позициюконтроля, освещение объекта N пучками света, которые формируют на контролируемой поверхности световые полосы, прием изображений полос матричными фотоприемниками, обработку полученных изображений в аналитическом устройстве с учетом данных, полученных при калибровке аналитического устройства, контролируемый объект освещают N пучками света таким образом, что они формируют на поверхности N световых полос, образующих замкнутую по периметру объекта световую полосу и расположенных в одной плоскости, перпендикулярной продольной оси объекта и лежащей под углом α к направлениям освещения. Изображения полос регистрируются N матричными фотоприемниками, оптические оси которых лежат в плоскости световых полос. По отклонениям положения изображений полос от номинального положения в аналитическом устройстве определяются дефекты поверхности и принимается решение о годности объекта по критериям: глубина, длина, площадь дефектов.

Существует вариант, в котором световые полосы на поверхности контролируемого объект формируют с помощью дифракции когерентного света на амплитудных транспарантах.

Существует также вариант, в котором световые полосы на поверхности контролируемого объекта формируют с помощью дифракции когерентного света на фазовых транспарантах.

Существует также вариант, в котором световые полосы на поверхности контролируемого объекта формируют с помощью дифракции когерентного света на амплитудно-фазовых транспарантах.

На фиг. 1 изображено в общем виде (вид сбоку и вид спереди) устройство для реализации предложенного способа обнаружения поверхностных дефектов цилиндрических объектов.

На фиг. 2 представлен ход световых лучей и вид изображения световой полосы 4 для одного оптического канала в кадре матричного фотоприемника 10 при отсутствии дефекта на поверхности топливной таблетки 5.

На фиг. 3 представлен ход световых лучей и вид изображения световой полосы 4 для одного оптического канала в кадре матричного фотоприемника 10 при наличии дефекта на поверхности топливной таблетки 5.

На фиг. 4 приведен вид восстановленной в аналитическом устройстве 3-D развертки боковой поверхности топливной таблетки с дефектом.

На фиг. 5 представлен вид максимального по площади сечения дефекта с обозначением размеров для вычисления площади дефекта.

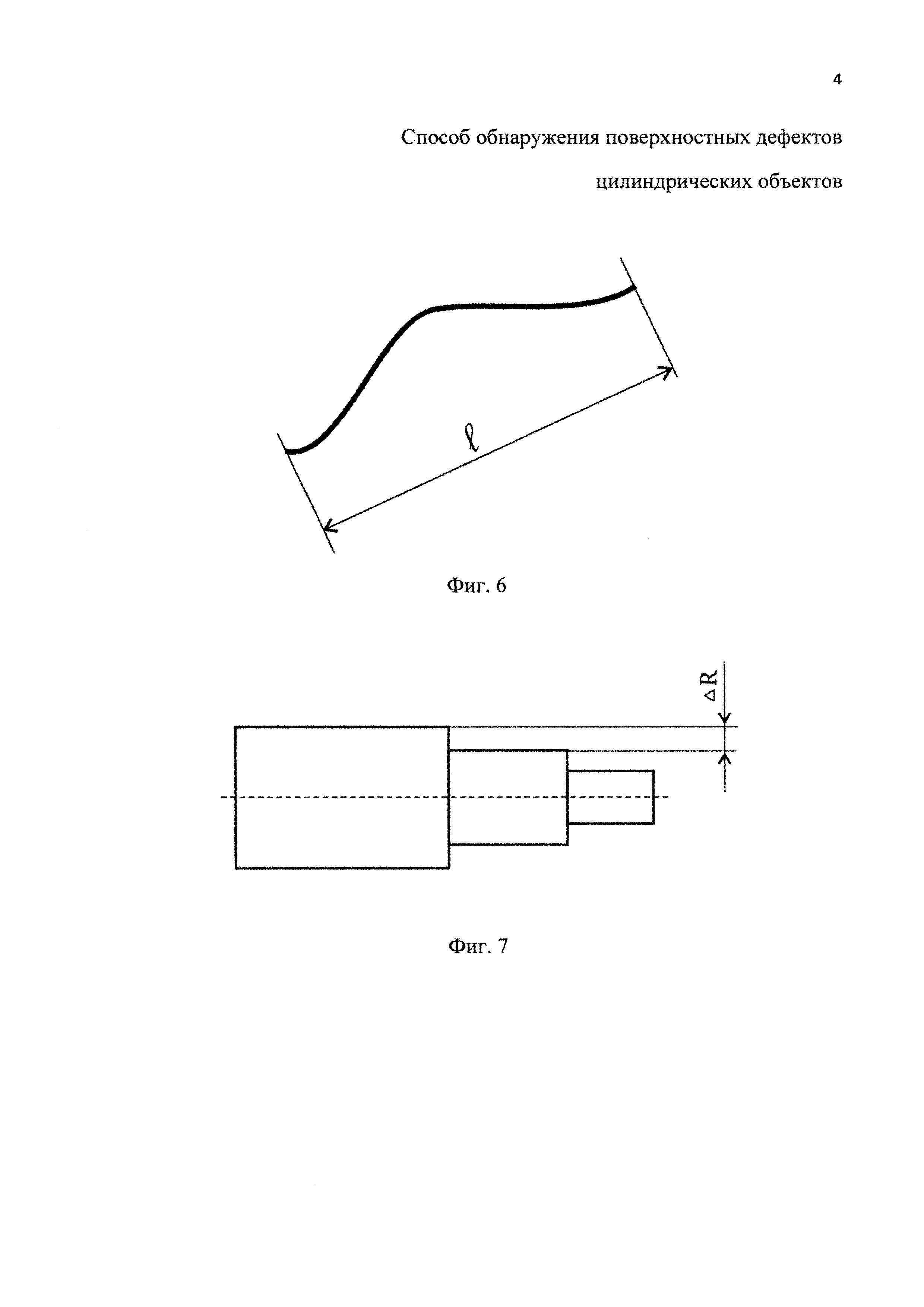

На фиг. 6 приведено изображение сечения дефекта в виде трещины с обозначением длины дефекта.

На фиг. 7 приведен вид калибра для калибровки устройства на измерение глубины дефектов.

Устройство содержит четыре идентичных оптических канала I-IV (фиг. 1). Каждый оптический канал состоит из осветительной части и приемной части. Осветительная часть включает источник света 1, коллиматор 2, формирователь 3 световой полосы 4 на поверхности контролируемой топливной таблетки 5. Топливные таблетки 5 перемещаются по направляющей 6 с прорезью 7. Приемный канал содержит фотоприемную камеру 8, включающую объектив 9 и матричный фотоприемник 10. Все фотоприемные камеры 8 соединены с аналитическим устройством 11. Световые полосы 4 лежат в одной плоскости, перпендикулярной продольной оси таблетки 5 и расположенной под углом α к направлениям освещения. Оптические оси всех приемных частей лежат в одной плоскости, перпендикулярной продольной оси таблеток 5 и совпадающей с плоскостью световых полос 4.

Способ обнаружения поверхностных дефектов цилиндрических объектов реализуется следующим образом.

Контролируемые топливные таблетки 5 (фиг. 1) перемещаются, например, с помощью толкателя с постоянной скоростью по направляющей 6 через позицию контроля, на которой направляющая 6 имеет разрыв 7, для прохода освещающих лучей света. На позиции контроля на цилиндрической поверхности топливной таблетки 5 с помощью четырех осветительных частей оптических каналов I-IV формируются световые полосы 4, которые образуют замкнутую световую полосу по всему периметру топливной таблетки 5. В каждой осветительной части свет от источника света 1 проходит через коллиматор 2 и формирователь 3 световой полосы, который формирует из света на поверхности топливной таблетки 5 световую полосу 4. Коллиматор 2 образует пучок света с плоским волновым фронтом, освещающий всю рабочую поверхность формирователя 3 световой полосы 4. Все световые полосы 4 создаются формирователями 3 всех четырех осветительных частей оптических каналов I-IV в одной плоскости, перпендикулярной продольной оси топливной таблетки 5 и расположенной под углом α к оптическим осям осветительных частей. Изображения световых полос 4 регистрируются фотоприемными камерами 8 с объективами 9 и матричными фотоприемниками 10. При этом оптические оси всех четырех приемных частей оптических каналов и световые полосы 4 лежат в одной плоскости Р. Кроме того, направление строчной развертки в кадре матричных фотоприемников 10 всех фотоприемных камер 8 параллельны плоскости Ρ световой полосы. Для минимизации количества регистрируемой информации размер кадра фотоприемных камер 8 в направлении строчной развертки ограничен длиной изображения световой полосы 4, а размер кадра в направлении, перпендикулярном строкам матричного фотоприемника 10, ограничивается изображением максимально допустимого дефекта топливной таблетки 5 по глубине. Ход пучка световых лучей от формирователя световой полосы 3 и изображение световой полосы для одного сектора топливной таблетки 5 в кадре матричного фотоприемника 10 в случае отсутствия дефекта приведен на фиг. 2, а в случае наличия дефекта - на фиг. 3. Информация с фотоприемных камер 8 поступает в аналитическое устройство 11. В аналитическом устройстве 11 по результатам сканирования всей топливной таблетки 5 восстанавливается 3-D изображение полной боковой поверхности топливной таблетки 5 (фиг. 4). Из 3-D изображения определяется глубина дефекта h в пикселях как расстояние между плоскостью изображения бездефектной поверхности и вершиной изображения дефекта. Далее вычисляется глубина дефекта H непосредственно на поверхности таблетки 5 по формуле

H=k×h,

где k - коэффициент пропорциональности, определяемый при калибровке устройства.

Площадь дефекта на топливной таблетке 5 определяется через площадь фигуры, которая образуется в сечении изображения дефекта (фиг. 4) по пороговому уровню, превышающему уровень шума в изображении (уровень, близкий к поверхности бездефектной части поверхности топливной таблетки 5). В случае значительного шума в изображении поверхности может быть проведена его низкочастотная фильтрация или другая обработка известными методами, повышающими отношение сигнал/шум. Вычисление площади S дефекта на поверхности топливной таблетки производится по правилам, принятым для приемки топливных таблеток при их контроле, например, по формуле

S=k12×a×b/2,

где k1 - коэффициент пропорциональности, учитывающий размерность и масштаб изображения и определяемый при калибровке устройства;

a, b - размеры фигуры сечения (фиг. 5) в пикселях фотоприемной матрицы 10.

Для узких и длинных дефектов (типа трещина) определяется длина L, например, по правилу, принятому в производстве, в соответствии с фиг. 6, по формуле

L=k1×l,

где l - длина трещины по изображению с фотоприемной матрицы 10 в пикселях.

После определения величин H, S, L их значения сравниваются с предельными значениями, которые хранятся в памяти аналитического устройства. В случае превышения одной из величин допустимых значений, топливная таблетка 5 бракуется.

При калибровке устройства на измерение глубины дефектов может использоваться калибр в виде ступенчатого цилиндра (фиг. 7). В этом случае калибровочный коэффициент k определяется по формуле

k=ΔR/Δr,

где ΔR - изменение радиуса на ступеньке калибра;

Δr - соответствующее изменение положения изображения световой полосы 4 в кадре фотоприемной матрицы 10.

Для калибровки устройства на измерение площади и длины дефектов может использоваться калибр в виде имитатора топливной таблетки с нанесенной, например, методом лазерной гравировки контрастной линией длиной Lк. В этом случае в результате сканирования калибра на восстановленном изображении развертки боковой поверхности получится контрастное изображение линии длиной lк (пикселов). Тогда калибровочный коэффициент k1 определяется по формуле

k1=Lк/lк.

В качестве источника излучения 1 в устройстве, реализующем заявляемый способ обнаружения поверхностных дефектов цилиндрических объектов, может быть использован полупроводниковый лазер.

В качестве фотоприемной камеры 8 может быть использована камера с КМОП матричным фотоприемником, например, камеры КЦ - 360 или КЦ - 1310 (А.В. Белобородов, Д.А. Малофеев, Л.В. Финогенов. Цифровые КМОП камеры для промышленного применения. Датчики и Системы, №8, 2011, с. 49.). В этих камерах можно программно изменять частоту кадров за счет изменения количества строк, что позволяет уменьшить объем лишней информации и увеличить быстродействие устройства.

В качестве объектива 9 для камеры 8 можно использовать комбинацию объектива со специально рассчитанной кривизной поля и стандартного объектива (А.В. Белобородов, Е.В. Власов, П.С. Завьялов, Л.В. Финогенов. Многоканальный высокопроизводительный оптико-электронный контроль качества поверхности топливных таблеток. Автометрия, т. 46, №4, 2010, стр. 121-129).

В качестве формирователя 3 световой полосы 4 может использоваться амплитудный, фазовый или амплитудно-фазовый транспарант (Методы компьютерной оптики. Под ред. В.А. Сойфера. М. Физматлит, 2000, стр. 11-26).

В качестве аналитического устройства может быть использован промышленный компьютер.

Угол α между направлением освещения и плоскостью световых полос определяется исходя из требуемой погрешности измерений геометрических параметров дефектов.

Реферат

Изобретение относится к контрольно-измерительной технике и может быть использовано в производстве ядерного топлива, в частности, для обнаружения дефектов (контроля) внешнего вида топливных таблеток. В заявленном способе обнаружения поверхностных дефектов цилиндрических объектов контролируемый цилиндрический объект перемещают через позицию контроля, где освещают боковую поверхность объекта N пучками света, которые формируют на контролируемой поверхности N световых полос, образующих замкнутую по периметру объекта световую полосу. Световые полосы располагаются в одной плоскости, перпендикулярной продольной оси объекта и лежащей под углом α к направлениям освещения. Изображения полос регистрируются N матричными фотоприемниками, оптические оси которых лежат в плоскости световых полос. В аналитическом устройстве по отклонениям положения изображений полос от номинального положения определяют наличие дефектов поверхности и принимают решение о годности объекта по критериям: глубина, длина и площадь дефектов. Технический результат - повышение производительности контроля поверхности цилиндрических объектов. 3 з.п. ф-лы, 7 ил.

Комментарии