Получение синтез-газа с помощью ионопроводящих мембран - RU2144494C1

Код документа: RU2144494C1

Чертежи

Описание

Синтез-газ, содержащий водород и оксиды углерода, является важным исходным продуктом для производства многочисленных химических продуктов. Синтез-газ, в котором смешаны в соответствующем отношении водород и оксид углерода, используется для получения жидких углеводородов или окисленных органических соединений, включая метанол, уксусную кислоту, диметиловый эфир, кетоспирты и изоцианаты, с помощью каталитических реакций. С помощью дополнительной обработки и разделения синтез-газа получают водород и оксид углерода с высоким уровнем чистоты. Обычно стоимость получения синтез-газа составляет большую часть от общей стоимости этих химических продуктов.

Для получения синтез-газа используются в основном два способа - конверсия с водяным паром легких углеводородов, первичного природного газа, тяжелого бензина и очищенных отходящих газов и частичное окисление углеродсодержащего сырья, от природного газа до жидких с высоким молекулярным весом или твердых карбонатных материалов. Автотермический риформинг является альтернативным способом, использующим в качестве сырья легкие углеводороды. Этот способ объединяет особенности частичного окисления и конверсии с водяным паром в одном реакторе. В различных вариантах этого способа исходный газ частично окисляется в специальной печи и образующиеся в результате горячие газы проходят через слой катализатора, где происходит конверсия с водяным паром. Способы получения синтез-газа Невера включают различные теплообменные риформинг-установки, такие как риформинг нагретого газа (РНГ), разработанный ICI, SMART риформинг-установка KTI и CAR риформинг-установка UHDE; усовершенствованный метод газификации Техасо (МГТ), включенный в их систему производства водорода HyТЕХTM; метод HERMES Халдора Торсо (Haldor Topsoe); метод газификации Шелла (Shell) (МГШ); метод Эксона (Exxon) получения синтез-газа в псевдоожиженном слое; и KRES метод Келлогга (Kellogg).

Уровень техники в области технологии промышленного получения синтез-газа в кратком виде представлен в обзорных статьях, включая "Конверсия с водяным паром - возможности и ограничения этой технологии" ("Steam Reforming - Opportunities and Limits of the Technology") Дж. Рострап-Нельсен (J. Rostrup-Nielsen) и др., представленной в "NATO ASI Study on Chemical Reactor Technology for Environmentally Safe Reactors and Predictors", Aug. 25-Sept., 5, 1991, Ontario, Canada; "Усовершенствованный способ получения синтез-газа с использованием автотермического риформинга" ("Improve Syndas Production Using Autothermal Reforming") Т.С. Кристиансен (T.S. Christiansen) и др., журнал "Hydrocarbon Processing" март 1994, с. 39-46; "Оценка технологий производства синтез-газа на основе природного газа" ("Evaluation of Natural Gas Based Synthesis Gas Production Technologies") Т. Сандсет (T. Sundset) и др., журнал "Catalysis Today", т. 21 (1994), с. 269-278; "Производство синтез-газа методом частичного окисления углеводородов" ("Production of Synthesis Gas by Partial Oxidation of Hydrocarbons") С.Л. Рид (C.L. Reed) и др. , представленная на 86-ой Национальной встрече AlChE, Хьюстон, Техас, апрель 1-5, 1979; "Texaco's HyTEXТМ способ получения водорода при высоком давлении" Ф. Фонг (F. Fong), представленная на Симпозиуме KTI, апрель 27, 1993, Каракас, Венесуэла; и "Получение синтез-газа с использованием технологии частичного окисления Техасо" ("Custom-Made Synthesis Gas Using Тexaco's Partial Oxidation Technology") П.Дж. Остерриф (P.J. Osterrieth) и др., представленная на Весеннем национальном собрании AlChE, Новый Орлеан, штат Луизиана, март 9, 1988.

В вышеупомянутых промышленных способах частичного окисления требуется кислород, который обычно имеет чистоту 95-99,9 об.%. Кислород получают известными методами путем разделения воздуха, обычно для получения больших объемов - путем низкотемпературной дистилляции воздуха, а для получения небольших объемов - за счет разницы давлений при адсорбции.

Альтернативной технологией получения синтез-газа является технология, находящаяся на начальных стадиях разработки, в которой кислород для реакций частичного окисления производится in situ (на месте) путем разделения воздуха при высоких температурах с помощью керамических, металлокерамических или керамикокерамических композитных мембран, которые переносят электронные частицы (электроны) и ионы кислорода. Такие мембраны составляют часть класса мембран, общеизвестных как ионитовые (переносящие ионы) мембраны, и они относятся к специальному классу ионитовых мембран, которые переносят и электронные частицы, и ионы кислорода и обобщенно они называются смешанно-проводящими мембранами.

Эти мембраны могут использоваться в комбинации с соответствующими катализаторами для получения синтез-газа в мембранном реакторе без выполнения отдельного этапа по получению выделенного кислорода. Реактор включает одну или несколько реакционных зон, а каждая зона содержит смешанно-проводящую мембрану, которая делит реакционную зону на зону окислителя и зону реагента.

Кислородсодержащая газовая смесь, как правило, воздух, контактирует с мембраной зоны окислителя и кислород диссоциирует с образованием ионов кислорода, которые проникают через материал мембраны. Газ-реагент, включающий метан и другие углеводороды с низким молекулярным весом, как правило, природный газ с возможной добавкой водяного пара, протекает через мембрану зоны реагента. Кислород на стороне мембраны зоны реагента реагирует с компонентами газа с образованием синтез-газа, содержащего водород и оксид углерода. На поверхность мембраны в зоне окислителя может наноситься катализатор для ускорения проникновения кислорода в мембрану. На поверхность мембраны зоны газа-реагента может наноситься катализатор, ускоряющий конверсию компонентов газа-реагента в синтез-газ; в другом варианте вблизи поверхности мембраны может размещаться катализатор в виде гранул. Из уровня техники хорошо известны катализаторы, которые ускоряют конверсию углеводородов, водяного пара и диоксида углерода в синтез-газ.

В данной области техники описаны многочисленные реакторы и композиционные материалы смешанно-проводящих мембран, подходящие для этой цели. Мембранные реакторы и способы работы таких реакторов для селективного окисления углеводородов раскрыты в патентах США 5,306,411 и 5,591,315. Описаны керамические мембраны из различных композиционных материалов, которые ускоряют перенос кислорода из кислородсодержащего газа и протекание реакции перенесенного кислорода с метансодержащим газом, в результате которой образуется синтез-газ. Для материала мембраны используются смешанные проводники, имеющие однофазную структуру перовскита; в других случаях в качестве двойных проводников используются многофазные твердые материалы, в которых одна фаза проводит ионы кислорода, а другая проводит электронные частицы. Описан мембранный реактор для получения синтез-газа, который работает при температуре 1000-1400oC, при этом реактор может быть нагрет до требуемой температуры и температура поддерживается во время реакции за счет внешнего нагрева и/или за счет тепла, выделяемого при протекании экзотермических химических реакций. При описании одного общего варианта указано, что процесс протекает при температурах в пределах 1000-1300oC.

Сообщаются экспериментальные данные для получения потока кислорода и синтез-газа в изотермическом лабораторном реакторе с использованием двухпроводящей мембраны при постоянной температуре 1100oC. Инертные добавки, такие как азот, аргон, гелий и другие газы, могут присутствовать в исходной реакторной смеси, они не влияют на протекание требующихся химических реакций. Утверждается, что если в исходной реакторной смеси присутствует водяной пар, то он выполняет роль инертного газа или добавки (разбавителя).

В статье "Керамические мембраны для конверсии метана" (Ceramic Membranes for Methane Conversion), представленной на конференции "Coal Liquefaction and Gas Conversion Contractors", Review Conference, сентябрь 7-8, 1994, Питсбург, штат Пенсильвания, У. Балашандран (U. Balachandran) и др., описано изготовление Sr-Co0,5-Fe-Ox мембран в виде длинных трубок и работа этих трубок по конверсии метана в синтез-газ в лабораторных реакторах при 850oC.

В патенте США 4,793,904 раскрыто использование твердоэлектролитной мембраны с проводящим покрытием на обеих сторонах, которые могут подсоединяться к внешней электрической цепи. Мембрана используется в электролизере при температуре в диапазоне 1050-1300oC для конверсии метана в синтез-газ при давлении примерно от 0,1 до 100 атм. Представлены экспериментальные результаты для конверсии метана в компоненты синтез-газа в реакторной камере с мембраной из иттрия, стабилизированного цирконием, имеющей платиновые электроды, которые могут подключаться к внешней электрической цепи. Реакторная камера работала в изотермическом режиме при температуре 800, 1000 или 1100oC.

Родственные патенты США 5,356,728 и 5,580, 497 раскрывают электрохимические реакторные камеры с поперечным потоком и работу этих ячеек по производству синтез-газа из метана и других легких углеводородов. Для использования в реакторных камерах с поперечным потоком описаны смешанно-проводящие мембраны, выполненные из смеси окислов, имеющих перовскитовую или неперовскитовую структуры. Описано производство синтез-газа путем частичного окисления углеводородов при температуре в реакторе примерно от 1000 до 1400oC или в другом варианте в диапазоне от 450 до 1250oC. Приводятся экспериментальные результаты для производства синтез-газа в изотермических трубчатых лабораторных реакторах при постоянных температурах в диапазоне от 450 до 850oC. Давление в реакторе с керамическими трубками поддерживалось, как правило, примерно на уровне 6 дюймов с помощью барботера воды, расположенного вниз по потоку.

В патенте США 5,276,237 описано частичное окисление метана до образования синтез-газа с использованием смешанной металлооксидной мембраны, содержащей алюминий с многовалентными активирующими металлами, такими как иттрий и барий. Способ состоит в восстановлении кислорода, для того чтобы упростить теплоотвод и сохранить высокое парциальное давление кислорода. Реакции по частичному окислению выполнялись при температуре в диапазоне от 500 до 1200oC, а температура на кислородной стороне мембраны, как описано, должна быть только на несколько градусов ниже, чем температура реакции на стороне реагента мембраны.

Практическое применение смешанно-проводящих мембран для получения синтез-газа будет реализовано в виде реакторных модулей, имеющих множество отдельных мембран с соответствующими впускными и выпускными магистралями для транспортировки исходной реакционный смеси и полученных газовых потоков. Такие модули позволяют обеспечить большие площади поверхности мембраны, требующиеся для получения синтез-газа в промышленных объемах. В данной области техники было описано несколько конструкций мембранных модулей, которые удовлетворяют этому требованию. В ранее цитируемых патентах США 5,356,728 и 5,580,497 описан один тип мембранного реактора с поперечным потоком, который имеет полые керамические лопасти, расположенные поперек газового потока, или набор поперечных полых керамических лопастей, содержащих каналы для протекания газа. В другом варианте реактор с поперечным потоком может быть изготовлен в виде монолитного тела с соответствующими впускной и выпускной магистралями. В патенте США 4,791,079 раскрыты конструкции мембранного модуля для реакторов со смешанно-проводящими мембранами для получения высших углеводородов, водорода и оксидов углерода путем связывания кислорода с метаном.

Плоский мембранный модуль описан в Европейской патентной заявке ЕР 0732138 A2. Он включает множество плоских элементов, каждый из которых содержит пористое основание, без каналов, с наружным слоем из материала, представляющего собой смесь проводящих оксидов. Кислородсодержащий газ проходит через пористые основания и проникший кислород вступает в реакцию с легкими углеводородами на наружном слое из смешанного проводящего оксидного материала. Модуль нагревают до температуры 300-1200oC для непрерывного производства синтез-газа. В патенте США 5,599,383 описан трубчатый мембранный модуль из твердого материала, имеющий множество смешанно-проводящих трубок, каждая из которых содержит внутренний пористый материал, который поддерживает стенки трубки и через который протекает газ. Модуль может использоваться для получения синтез-газа, кислородсодержащий газ проходит через внутренность трубок, а водородсодержащий газ проходит снаружи трубок. Модуль нагревают до температуры от 300 до 1200oC, кислородсодержащий газ проходит через трубки, а водородсодержащий газ проходит снаружи трубок. Кислород проникает через смешанно-проводящие стенки трубки и вступает в реакцию с углеводородом при регулируемых условиях, при этом образуется синтез-газ, содержащий водород и оксид углерода. На внешней поверхности трубок может применяться катализатор, ускоряющий образование синтез-газа.

В вышеописанных решениях предшествующего уровня техники приведена характеристика температуры и давления в реакторах со смешанно-проводящими мембранами для производства синтез-газа в общем виде, т.е. не рассматриваются разности температуры и давления как функции геометрии реактора. Все вышеприведенные описания касаются работы реакторов при одной температуре, т.е. изотермических реакторов, а конкретно реакторов лабораторного размера. В некоторых случаях описаны общие температурные диапазоны для работы реактора, но никакой информации не приводится о том, как температура изменяется в зависимости от геометрии реактора. Во всех случаях о давлении газа сообщается как об одном давлении независимо от геометрии и не указывается разность давлений между окислительной (воздушной) стороной и углеводородной (топливной) стороной.

С. У. Цай и др. описывают неизотермическую, двухмерную численную модель реактора со смешанно-проводящими мембранами, в котором используется перовскитовая мембрана для частичного окисления метана до синтез-газа. Эта работа представлена в публикациях "Моделирование неизотермического каталитического мембранного реактора для частичного окисления метана до синтез-газа", в Трудах 3-й Международной конференции по неорганическим мембранам, Вустер, штат Миннесота, июль 10-14, 1994, и "Моделирование и имитирование неизотермического каталитического мембранного реактора" в журнале Chem. Eng Comm, 1995, т. 134, с. 107-132. Имитационное моделирование описывает влияние расхода газа, длины реактора и толщины мембраны на конверсию метана и селективность синтез-газа для конфигурации трубчатого реактора с воздухом в межтрубной зоне. Представлены также кривые температуры в виде функции от расположения оси реактора. Основные параметры поддерживаются постоянными для всех случаев моделирования; в частности давление для межтрубной зоны реактора и внутри трубок устанавливается в 1 атм, а входная температура устанавливается в 800oC. Дополнительное обсуждение экспериментальной и расчетной работы по темам, содержащимся в этих двух публикациях, представлены в автореферате докторской диссертации С.У. Цая "Реакторы с плотными перовскитовыми мембранами для частичного окисления метана до синтез-газа", май 1996, Вустерский политехнический институт (можно получить через Службу диссертаций UMI).

Для практического применения смешанно-проводящих мембран для получения синтез-газа требуются реакторные модули с множеством отдельных мембран, имеющих соответствующие входные и выходные магистрали для транспортировки газовых потоков исходной реакционной смеси и полученного продукта. Успешная работа таких реакторных модулей требует тщательного разделения и управления температурой газа на входе, промежуточной и на выходе, поскольку эти температуры влияют на химические реакции, происходящие в реакторе, и механическую целостность (стойкость) реактора в целом. Кроме того, давление газов в реакторе будет влиять на распределение получаемого продукта, целостность реактора, оборудование для компрессии газа и энергетические требования; поэтому давление газов должно быть тщательно установлено (рассчитано) для данной конструкции и режима работы реакторных модулей. Известные на сегодняшний день технические решения не рассматривали эти важные вопросы, затрагивающие конструкцию и работы (эксплуатацию) реактора. Производство синтез-газа с использованием реакторов со смешанно-проводящими мембранами включает также вопрос объединения модулей с системами подачи газового сырья и с системами обработки и разделения полученного газового продукта. В известных решениях не рассматривается также вопрос об объединении реакторов со смешанно-проводящими мембранами в установки для осуществления полного технологического процесса по получению синтез-газа.

Удачные в конструктивном и эксплуатационном отношениях системы для производства синтез-газа, в которых используются реакторы со смешанно-проводящими мембранами, должны включать описание температур и давлений в реакторах, а также объединение реакторов с системами обработки газов перед их входом и после их выхода из зоны реакции. Изобретение, описанное ниже и раскрытое в прилагаемой формуле изобретения, касается этих практических конструктивных и эксплуатационных требований для производства синтез-газа в системах с мембранными реакторами.

Предложен способ получения синтез-газа, содержащего водород и оксид углерода, который включает:

(а) создание

реакционной зоны, имеющей зону окислителя и зону реагента, которые разделены твердой смешанно-проводящей мембраной;

(b) нагрев кислородсодержащего окисляющего исходного газа и введение

получающегося нагретого окисляющего исходного газа в зону окислителя реакционной зоны при температуре окисляющего исходного газа и при давлении окисляющего исходного газа;

(с) нагрев

метансодержащего реагентного газа и введение получающегося нагретого реагентного исходного газа в реагентную сторону реакционной зоны при температуре реагентного исходного газа и давлении реагентного

исходного газа;

(d) проникновение кислорода из зоны окислителя реакционной зоны через смешанно-проводящую мембрану в зону реагента реакционной зоны и вступление кислорода в реакцию с

метансодержащим реагентным газом с образованием, по меньшей мере, водорода и оксида углерода;

(е) отвод синтез-газового продукта, содержащего, по меньшей мере, водород и оксид углерода из

реагентной стороны реакционной зоны при выходной температуре газообразного продукта;

(f) поддержание температуры реагентного исходного газа между 950oF (510oC) и

1400oF (760oC), а выходной температуры газообразного продукта выше, чем 1500oF (815oC).

В предпочтительном варианте полное давление в любой точке в зоне реагента реакционной зоны больше, чем полное давление в любой точке зоны окислителя реакционной зоны, а давление окисляющего исходного газа составляет между 1 и 45 psig (0,069-3,1 бар). Давление реагентного исходного газа, как правило, между 100 и 900 psig (6,9-62 бар), а температура окисляющего исходного газа может быть выше температуры реагентного исходного газа вплоть примерно до 200oF (111oC).

Окисляющий газ с пониженным содержанием кислорода (обедненный по кислороду) отводится из зоны окислителя реакционной зоны при температуре окисляющего газа с уменьшенным содержанием кислорода, которая равна или меньше, чем температура на выходе газообразного продукта, а температура окисляющего исходного газа меньше, чем температура окисляющего газа с пониженным содержанием кислорода. Предпочтительно, чтобы, по крайней мере, 90% кислорода в нагретом окисляющем исходном газе зоны окислителя реакционной зоны проникало через смешанно-проводящую мембрану. Если требуется, то на реагентной стороне реакционной зоны может использоваться катализатор для ускорения образования водорода и оксида углерода.

Метансодержащий реагентный газ дополнительно может содержать один или несколько компонентов, выбранных из группы, включающей воду, диоксид углерода и водород. Предпочтительно, чтобы метансодержащий реагентный газ содержал воду, а молярное отношение воды к углероду, предпочтительно, составляло 0,5-5,0 причем молярное отношение воды к углероду определяется как число молекул воды в реагентном газе, деленное на общее число атомов углерода, содержащихся в углеводородах и оксиде углерода в реагентном газе.

В другом варианте изобретения предложен способ получения синтез-газа,

содержащего водород и оксид углерода, включающий:

(а) создание реакционной зоны, имеющей зону окислителя и зону реагента, которые разделены твердой смешанно-проводящей мембраной;

(b)

нагрев кислородсодержащего окисляющего газа и введение получающегося нагретого окисляющего исходного газа в зону окислителя реакционной зоны при температуре окисляющего исходного газа и при давлении

окисляющего исходного газа;

(с) нагрев метансодержащего реагентного газа и введение получающегося нагретого реагентного исходного газа в реагентную сторону реакционной зоны при температуре

реагентного исходного газа и давлении реагентного исходного газа;

(d) проникновение кислорода из зоны окислителя реакционной зоны через смешанно-проводящую мембрану на реагентную сторону

реакционной зоны и вступление кислорода в реакцию с метансодержащим реагентным газом с образованием, по меньшей мере, водорода и оксида углерода;

(e) отвод синтез-газового продукта,

содержащего, по меньшей мере, водород и оксид углерода из реагентной стороны реакционной зоны при выходной температуре газообразного продукта;

(f) отвод обедненного по кислороду окисляющего

газа через выход зоны окислителя реакционной зоны; и

(д) обеспечение, по крайней мере, частично теплом для нагрева кислородсодержащего окисляющего газа на этапе (b), или для нагрева

метансодержащего реагентного газа на этапе (c), или для нагрева кислородсодержащего окисляющего газа на этапе (b) и метансодержащего реагентного газа на этапе (c), за счет косвенного теплообмена с

обедненным по кислороду окисляющим газом из реакционной зоны.

Предпочтительно температура на выходе газообразного продукта больше, чем температура реагентного исходного газа. Кислородсодержащий окисляющий газ на этапе (b) может нагреваться путем непосредственного сжигания с топливом в камере сгорания с прямым поджигом для получения горячего, под давлением, продукта сгорания, который обеспечивает получение нагретого окисляющего исходного газа. Кислородсодержащий окисляющий газ дополнительно может нагреваться с помощью косвенного теплообмена с окисляющим газом, обедненным по кислороду, из реакционной зоны.

Полное давление в любой точке в реагентной стороне реакционной зоны, предпочтительно, больше, чем полное давление в любой точке зоны окислителя реакционной зоны. Как правило, давление окисляющего исходного газа между 1 и 45 psig (0,069-3,1 бар), а давление реагентного исходного газа между 100 и 900 psig (6,9-62 бар).

Температура реагентного исходного газа должна быть между 950oF (510oC) и 1400oF (760oC), а температура на выходе продукта предпочтительно выше 1500oF (815oC). Температура окисляющего исходного газа может быть вплоть до 200oF (111oC) выше, чем температура реагентного исходного газа, а температура обедненного по кислороду окисляющего газа может быть равна или меньше, чем температура на выходе газообразного продукта. Температура окисляющего исходного газа, как правило, меньше, чем температура обедненного по кислороду окисляющего газа и предпочтительно, по меньшей мере, 90% кислорода в кислородсодержащем окисляющем газе проникает через кислородпроницаемую мембрану. Катализатор может использоваться в реагентной стороне реакционной зоны для ускорения образования водорода и оксида углерода. Синтез-газовый продукт, отводимый из реагентной стороны реакционной зоны, может быть охлажден до температуры ниже 800oF (427oC).

Метансодержащий реагентный газ может включать один или несколько компонентов, выбранных из группы, состоящей из воды, диоксида углерода и водорода. Предпочтительно метансодержащий реагентный газ содержит воду, а молярное отношение воды к углероду между 0,5 и 5, причем молярное отношение воды к углероду определяется как число молекул воды в реагентном газе, деленное на общее число атомов углерода, находящихся в углеводородах и оксиде углерода в реагентном газе.

Если требуется, то синтез-газовый продукт, отводимый через выход зоны окисления реакционной камеры, резко охлаждается путем прямого контактирования с жидкой водой, для снижения температуры газового продукта ниже точки росы образующейся газовой смеси, а поток конденсата отделяется от неконденсированных компонентов синтез-газа. Метансодержащий реагентный газ может быть получен при контакте метансодержащего исходного газа с нагретым водяным паром или любым другим нагретым потоком воды, благодаря чему вода вводится в метансодержащий реагентный газ.

Синтез-газовый продукт обычно содержит диоксид углерода и синтез-газовый продукт может быть охлажден, осушен и из него может быть удалена, по крайней мере, часть диоксида углерода. По крайней мере, часть получившегося в результате удаленного диоксида углерода может быть введена в метансодержащий реагентный газ до введения в реагентную сторону реакционной зоны.

По крайней мере, часть синтез-газового продукта дополнительно может быть разделена на поток газа, обогащенного водородом, и поток отходящих (дымовых) газов, а, по крайней мере, часть потока газа, обогащенного водородом, вводится в метансодержащий реагентный газ до введения в реагентную сторону реакционный зоны. Кислородсодержащий окисляющий газ может быть нагрет, по крайней мере, частично до введения в реакционную зону путем непосредственного сжигания, по крайней мере, с частью потока отходящих газов в качестве топлива в камере сгорания с прямым поджигом. В результате образуется горячий, под давлением, продукт сгорания, который и является нагретым окисляющим исходным газом.

В наиболее общем варианте изобретения синтез-газ, содержащий водород и оксид углерода, получают с помощью способа, который включает:

(а) создание реакционной зоны, имеющей зону

окислителя и зону реагента, которые разделены твердой смешанно-проводящей мембраной;

(b) нагрев кислородсодержащего окисляющего исходного газа и введение получающегося нагретого окисляющего

исходного газа в зону окислителя реакционной зоны при температуре реагентного исходного газа и при давлении окисляющего исходного газа;

(c) нагрев метансодержащего реагентного газа и введение

получающегося нагретого реагентного исходного газа в зону реагента реакционной зоны при температуре реагентного исходного газа и давлении реагентного исходного газа;

(d) проникновение

кислорода из зоны окислителя реакционной зоны через смешанно-проводящую мембрану в зону реагента реакционной зоны и вступление кислорода в реакцию с метансодержащим газом-реагентом с образованием, по

меньшей мере, водорода и оксида углерода;

(e) отвод синтез-газового продукта, содержащего, по меньшей мере, водород и оксид углерода, из реагентной стороны реакционной зоны при температуре на

выходе газообразного продукта; и

(f) поддержание температуры на выходе газообразного продукта выше температуры исходного газа-реагента; при этом полное давление в любой точке зоны реагента

реакционной зоны выше, чем полное давление в любой точке зоны окисления реакционной зоны.

Фиг. 1 - схема, иллюстрирующая последовательность операций в технологическом процессе согласно настоящему изобретению.

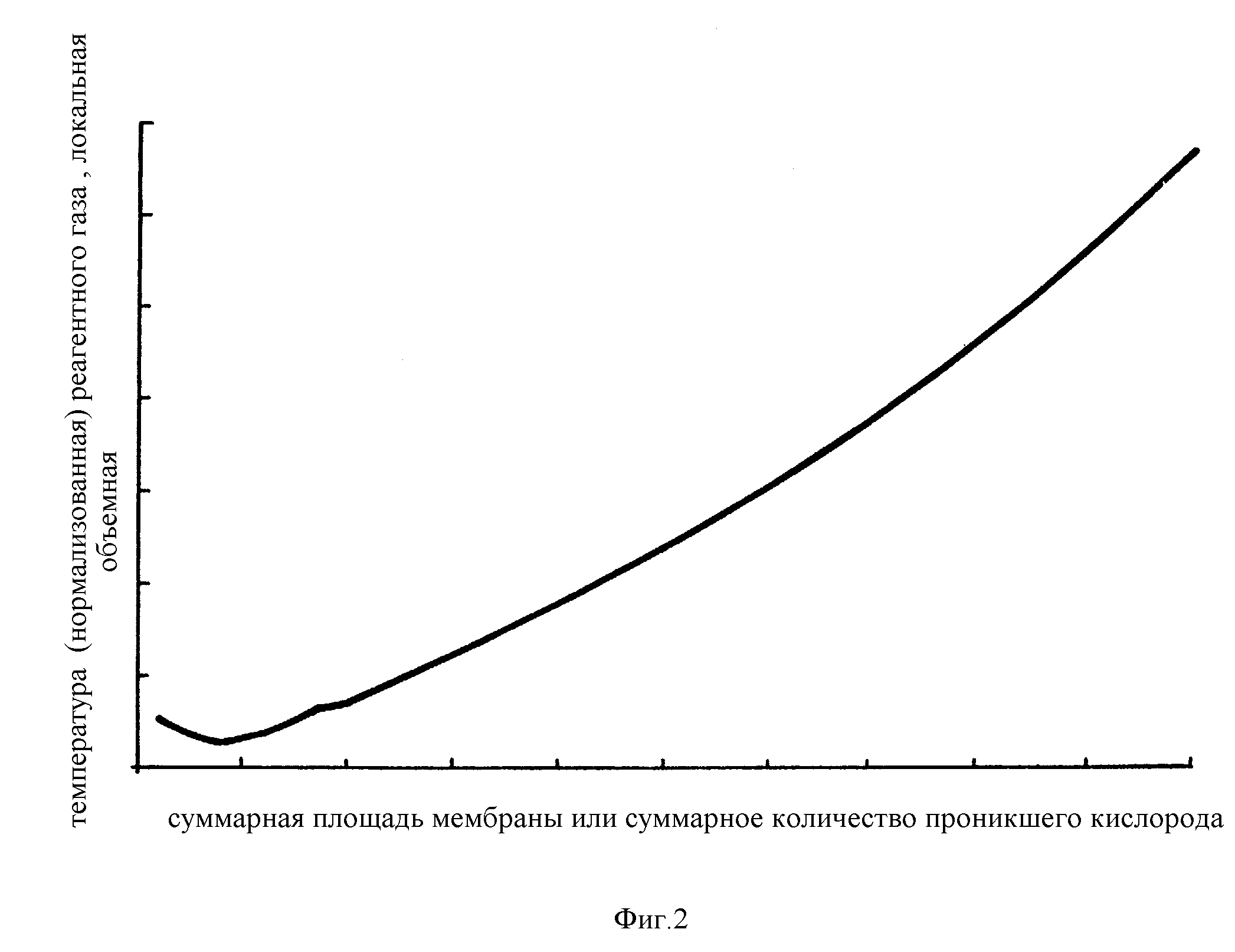

Фиг. 2 - график, качественно иллюстрирующий зависимость нормализованной объемной температуры реагентного газа от суммарной площади мембраны или количества кислорода, проникшего через мембрану, для реактора со смешанно-проводящими мембранами.

Фиг. 3 - схема, иллюстрирующая последовательность операций в другом варианте технологического процесса согласно настоящему изобретению.

Фиг. 4 - схема, иллюстрирующая последовательность операций в еще одном варианте технологического процесса согласно настоящему изобретению.

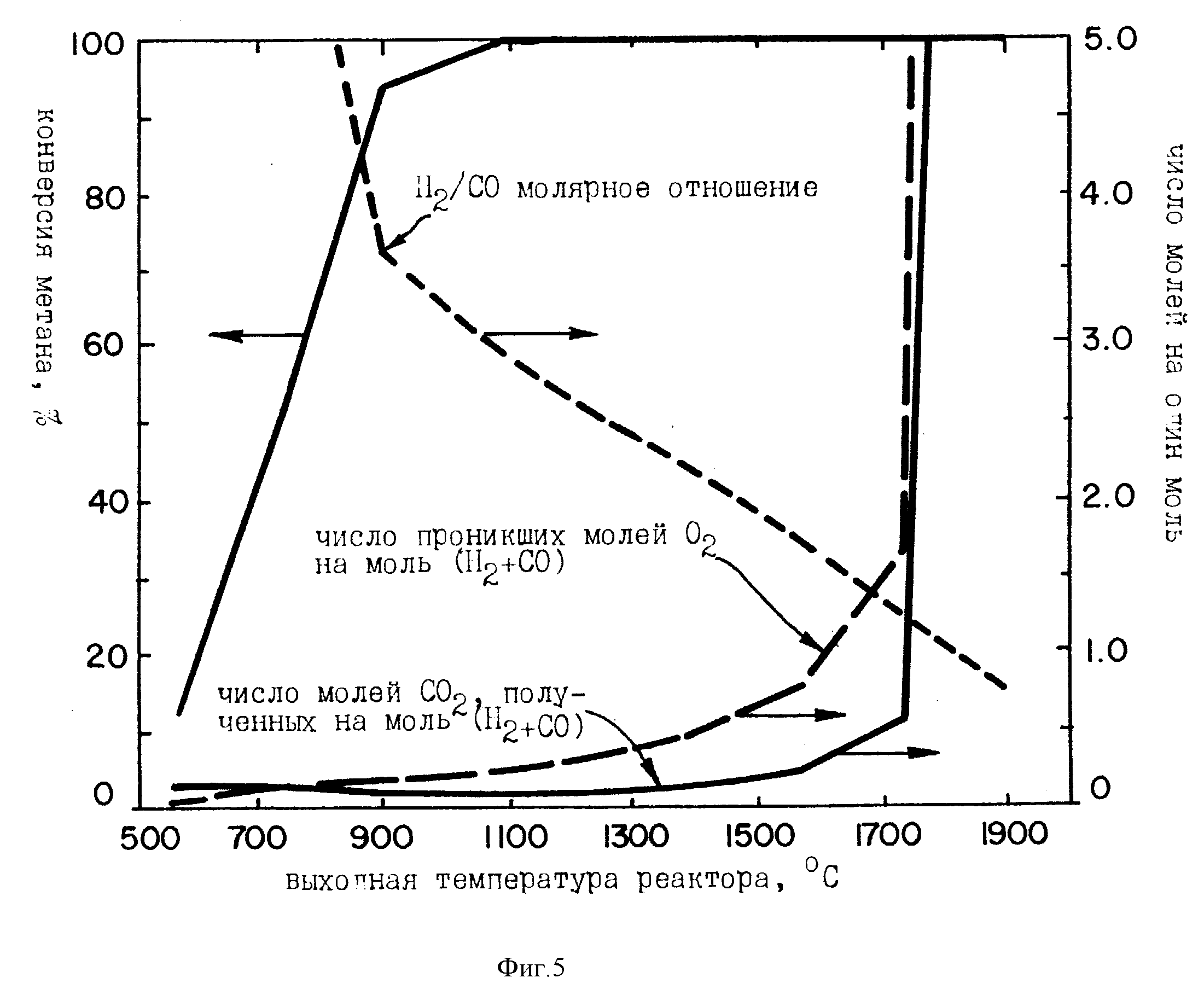

Фиг. 5 - график, представляющий конверсию метана, отношение водорода к оксиду углерода, число молей кислорода, проникшего через мембрану, на один моль (водород + CO) и число молей диоксида углерода, полученного на один моль (водород + CO), в зависимости от выходной температуры реактора для Примера 2.

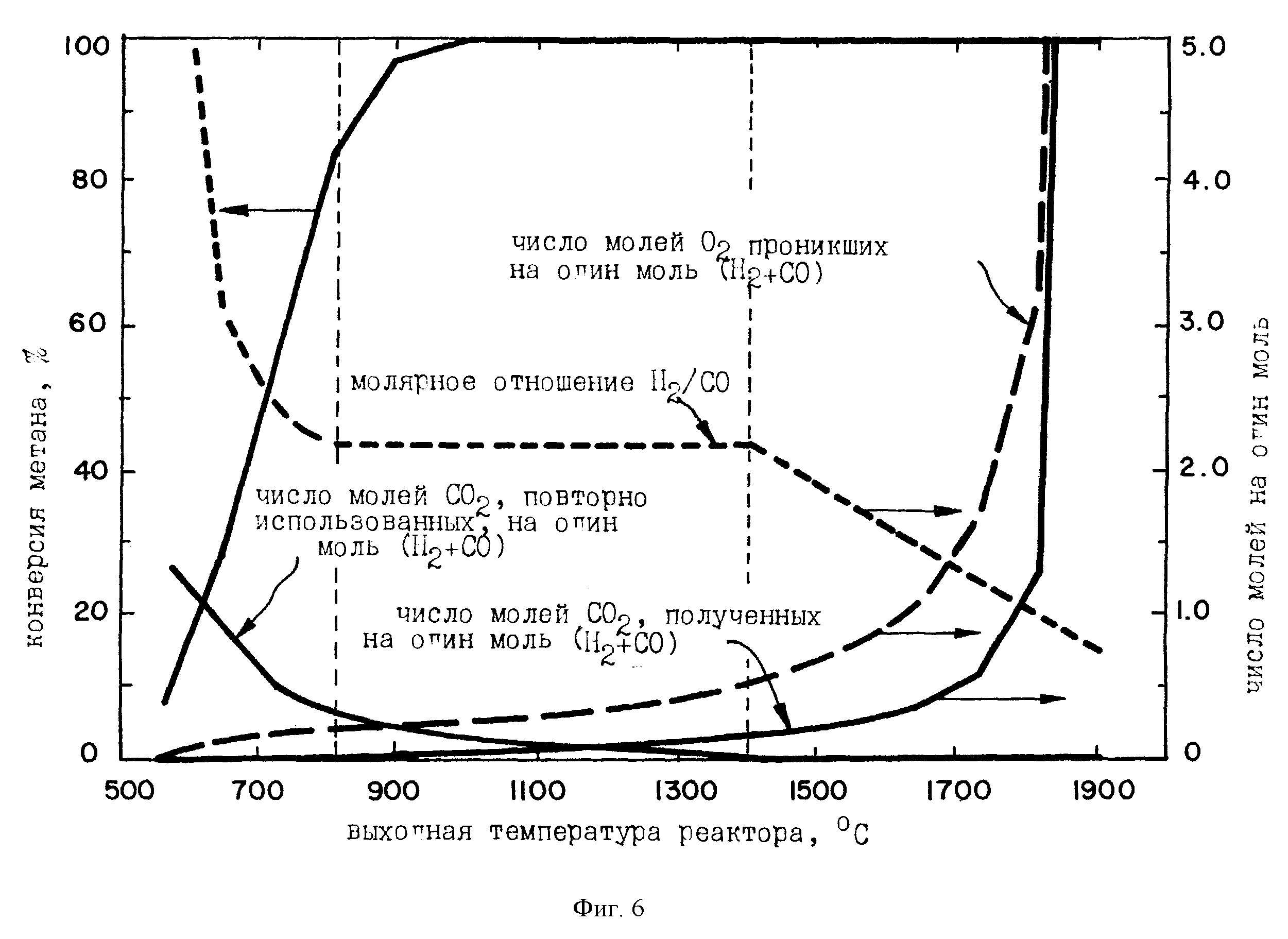

Фиг. 6 - график, представляющий конверсию метана, отношение водорода к оксиду углерода, число молей кислорода, проникшего через мембрану, на один моль (водород + CO) и число молей диоксида углерода, полученного на один моль (водород + CO), в зависимости от температуры на выходе реактора для Примера 3.

В настоящем изобретении определены технологические процессы и способы эксплуатации реакторного модуля со смешанно-проводящими мембранами для получения синтез-газа с помощью управляемого химического взаимодействия углеводородов с кислородом, где кислород образуется in situ путем проникновения из кислородсодержащего газа через смешанно-проводящую мембрану. Реакторный модуль объединен со средствами, обеспечивающими выполнение стадий технологического процесса по подаче реагентов (в одном варианте - это воздух и природный газ) и стадий технологического процесса по отводу и дальнейшей обработке очищенных (выделенных) реакторных потоков (в одном варианте - это синтез-газ и воздух, обедненный по кислороду). Предпочтительные рабочие условия определяются для температур исходного газа и газообразного продукта, а также для разности давлений с разных сторон от мембраны в реакторном модуле. Изобретение устанавливает важные рабочие условия, которые не рассматривались и не учитывались в известных высокотемпературных реакторах со смешанно-проводящими мембранами.

Обобщенный вариант изобретения показан на фиг. 1. Кислородсодержащий газ 1, предпочтительно воздух, подается в компрессор 3 для сжатия до давления 1-45 psig (0,069-3,1 бар), предпочтительно, менее 10 psig (0,69 бар). Хотя предпочтительным кислородсодержащим газом является воздух, другие кислородсодержащие газы также могут использоваться в качестве источника кислорода для этого технологического процесса. Кислородсодержащий газ 5, под давлением, предварительно нагревается в теплообменнике 7 в зоне 9 теплопереноса и предварительно нагретый кислородсодержащий газ 11 нагревается дополнительно в камере сгорания 15 при непосредственном сгорании с топливом 14. В результате получается нагретый окислитель 17, обычно содержащий 15-20 об.% кислорода при температуре примерно 932oF (500oC) и предпочтительно в пределах ±200oF (111oC) от температуры реагентного исходного газа. Камера сгорания 15 относится к любому из известных типов промышленно используемых установок для сжигания, в которой происходит по существу полное сжигание топлива 14 в избытке кислорода.

Термин "кислород" используется здесь для обобщенного описания любых форм кислорода (О, атомное число 8), находящихся в описываемых газовых потоках и системах реактора. Обобщенное значение термина "кислород" включает двухатомный кислород (O2), ионы кислорода (например, O- или O-2), атомный кислород (O.) или другие формы кислорода, полученные из двухатомного кислорода в рассматриваемых газовых потоках и системах. Термин "кислород" в том смысле, в котором он здесь используется, не включает кислород, который химически связан в оксидах углерода, оксидах азота или других кислородсодержащих соединениях.

Газообразный поток 19 метансодержащего углеводорода получают при давлении примерно 100-900 psig (6,9-62,1 бар), предпочтительно, 200-400 psig (13,8-27,6 бар), путем дополнительного сжатия или снижения давления (не показано) источника газа. Метансодержащий поток 19 может быть метансодержащим газом из нефтеперерабатывающего, нефтехимического завода или другого промышленного источника или это может быть природный газ, полученный из трубопровода или непосредственно из скважины после соответствующей предварительной обработки. Метансодержащий поток 19 может быть природным газом обычного состава, в диапазоне, по меньшей мере, 80 об.% метана, менее 20 об.% этана, менее 10 об.% пропана, менее 5 об.% алканов с более чем 3 атомами углерода, менее 10 об.% диоксида углерода менее 10 об.% азота и менее 100 ppmv серы в целом.

Метансодержащий поток 19 может дополнительно соединяться с потоком водорода 21 и дополнительно нагреваться в теплообменнике 23 в зоне 9 теплопереноса для получения температуры до 800oF (427oC). Полученный нагретый поток может дополнительно пропускаться через реакционную зону 25 десульфирования/гидрогенизации, содержащую катализатор для гидрогенизации, который обычно включает кобальт и молибден или никель и молибден. В реакционной зоне 25 олефиновые углеводороды преобразуются в парафины, а органические серные соединения преобразуются в сульфид водорода, который сорбируется в реакторе на слое оксида цинка. Как правило, один реакторный резервуар, содержащий катализатор для гидрогенизации, работает последовательно с двумя реакторами, заполненными оксидом цинка, которые работают параллельно (не показано), при этом один работает, а один восстанавливается. Этот метод удаления олефиновых и сернистых соединений хорошо отработан на практике при конверсии водяной пар-метан природного газа, для того чтобы препятствовать коксованию (путем крекинга олефинов) и отравления катализатора в конверсионном реакторе.

Обработанный метансодержащий газ 27 (который может содержать остаточный водород) дополнительно может соединяться с потоком 29 и/или диоксидом углерода 31, и полученный при объединении поток нагревается до 950-1400oF (510-760oC) в теплообменнике 33 в зоне 9 теплопереноса, в результате получается нагретый реагент 35. Предпочтительно используется водяной пар, а молярное отношение воды к углероду составляет 0,5-5, причем молярное отношение воды к углероду определяется как число молекул воды в нагретом реагенте 35, деленное на общее число атомов углерода, находящихся в углеводородах и оксиде углерода в нагретом реагенте 35.

Нагретый окислитель 17 и нагретый реагент 35 вводятся в реакционную зону 37 со смешанно-проводящей мембраной. Газ на входе 39 окислителя находится при температуре, по меньшей мере, 932oF (500oC), а предпочтительно, в пределах ±200oF (111oC) от температуры нагретого газа-реагента на входе 41 реагента. Температура газа на входе 41 реагента составляет примерно 950-1400oF (510-760oC).

Реакционная зона 37 со смешанно-проводящей мембраной показана схематично, она имеет зону окислителя 43, отделенную от зоны реагента 45 смешанно-проводящей мембраной 47, и представлена реакционная зона 37 в этом упрощенном виде для последующего описания работы реактора. Зона окислителя 43 представляет объем реактора, через который газ-окислитель протекает и контактирует с поверхностью смешанно-проводящей мембраны 47 зоны окисления. Двухатомный кислород ионизуется на этой поверхности с образованием ионов кислорода, а ионы кислорода проникают через смешанно-проводящую мембрану 47 на поверхность мембраны зоны реагента.

Термин "смешанно-проводящая мембрана", используемый здесь, определяет твердый материал или смесь твердых материалов, которые одновременно проводят (переносят) и ионы кислорода, и электронные частицы (например, электроны). Смешанно-проводящая мембрана может содержать любой материал или материалы, известные в данной области техники, которые одновременно выполняют эти функции. Такие материалы описаны, например, в ранее цитированном патенте США 5,306,411 и в статье "Electropox Gas Reforming" T.J. Mazanec в "Electrochem. Soc. Proceedings" 95-24, 16 (1997).

В другом варианте смешанно-проводящая мембрана может быть смесью одного или нескольких ионопроводящих твердых материалов и одного или нескольких твердых материалов, которые проводят электронные частицы (такие как электроны), при этом смесь твердых материалов образует композитную смешанно-проводящую мембрану. В одном из примеров композитной смешанно-проводящей мембраны используется цирконий в качестве твердого материала, проводящего ионы кислорода, и палладий в качестве проводника электронных частиц. В другом примере композитной смешанно-проводящей мембраны используется цирконий в качестве твердого материала, проводящего ионы кислорода, и смесь оксидов индия и празеодимия в качестве проводника электронных частиц.

Как известно из уровня техники, активный материал в смешанно-проводящей мембране 47 может быть в виде тонкого слоя на плоском или трубчатом пористом носителе. Носитель может быть изготовлен из инертного материала, который не проводит ионы кислорода и/или электронные частицы при рабочих условиях технологического процесса. В другом варианте носитель может быть из ионно-проводящего материала, материала, проводящего электронные частицы, или оксидного материала смешанной проводимости такого же или другого состава по сравнению с активным слоем материала смешанно-проводящей мембраны. Предпочтительно, пористый носитель изготавливается из материала, имеющего коэффициент теплового расширения, сравнимый с коэффициентом теплового расширения материала смешанно-проводящей мембраны, а составы, из которых формируются соответствующие слои, должны выбираться из материалов, которые при склеивании не вступают в химическую реакцию друг с другом при рабочих условиях технологического процесса.

Поверхность смешанно-проводящей мембраны 47 в зоне окислителя 43 дополнительно может быть покрыта каталитическим материалом для ускорения переноса кислорода в мембрану. Такие материалы известны, они включают металлы и оксиды металлов из 2, 5 - 11 и 15 групп и лантаниды F группы Периодической таблицы элементов, принятой Международным союзом аналитической и прикладной химии. К подходящим металлам относятся: платина, палладий, рутений, золото, серебро, висмут, барий, ванадий, молибден, церий, празеодимий, кобальт, родий и марганец.

Зона реагента 45 представляет объем реактора, через который

газ-реагент протекает и вступает в реакцию с кислородом, проникающим через смешанно-проводящую мембрану 47. В зоне реагента 45 протекает ряд химических реакций между имеющимися химическими

компонентами, включая кислород, водород, воду, оксид углерода, диоксид углерода, метан и возможно элементарный углерод. Основные реакции следующие:

CH4 + 1/2O2 ⇄

2Н2 + CO2; (1)

CH4 + 3/2O2 ⇄ 2Н2O + CO2; (2)

CH4 + 2O2 ⇄ 2H2O +

CO2; (3)

CH4 + H2O ⇄ 3H2 + CO; (4)

CH2 + CO2 ⇄ 2H2 + 2CO2; (5)

CO +

H2O ⇄ H2 + CO2; (6)

H2 + CO ⇄ C + H2O (7)

2CO + ⇄ C + CO2 (8)

CnHm ⇄ nC + m/2 H2 (9)

Реакции, подобные реакциям (1) - (5), протекают с участием тяжелых углеводородов, таких как этан и пропан, если они присутствуют.

Эти реакции аналогичны известным реакциям, которые протекают при обычном частичном окислении метана при получении синтез-газа. Реакции окисления (1), (2) и (3) показаны как потребляющие кислород (двухатомный), они могут протекать в зоне реагента 45 реакционной зоны 37 с мембраной. Кроме того, другие формы кислорода, как отмечалось ранее, могут вступать в реакцию с метаном (и другими углеводородами) с образованием оксидов углерода. Точные механизмы протекания реакций в зоне реагента 45 между проникающим кислородом и углеводородами полностью не понятны, но в качестве продуктов реакций образуется оксид углерода и диоксид углерода. Реакции (1), (2), (3) и (6) экзотермические, а реакции (4) и (5) эндотермические; экзотермические реакции 2 и 3 кинетически очень быстрые, при этом требуется кислород, и протекать они могут без какого-либо катализатора; а эндотермические реакции 4 и 5 более медленные и требуется катализатор риформинга. Если локальный поток кислорода слишком большой и эндотермические реакции не могут кинетически не отставать от экзотермических реакций, тогда в этой области будет выделяться тепло. Локальный поток кислорода и связанный с ним объем, а также активность катализатора должны быть взаимно согласованы, для того чтобы эндотермические реакции протекали в достаточной степени, так чтобы они предотвращали перегрев этой области. Катализатор должен находиться непосредственно вблизи ионитовой мембраны на реагентной стороне, для того чтобы свести к минимуму сопротивление тепло- и массопереносу.

Когда зона 37 мембранного реактора конструируется так, что реагентный газ по существу находится в химическом равновесии в каждой области зоны реагента 45 зоны 37 мембранного реактора, тогда объемная температура газа в зоне реагента качественно соответствует кривой, показанной на фиг. 2, которая представляет график зависимости нормализованной локальной объемной температуры газа-реагента от суммарной площади мембраны, или в другом варианте от суммарного количества проникшего кислорода. За исключением возможного вначале снижения объемной газовой температуры она монотонно и гладко повышается. Причина возможного в начале снижения температуры состоит в том, что если в исходном газе находится водяной пар или диоксид углерода и состояние исходной смеси далеко от химического равновесия, тогда реакции (4) и (5) могут протекать даже при отсутствии потока кислорода.

Если площадь мембраны достаточна для проникновения кислорода, то объемная температура газообразных реагентов может повышаться гладко (равномерно) в соответствии с суммарной площадью мембраны и теоретически до любой температуры, вплоть до температуры адиабатического воспламенения всей исходной смеси (сырья), находящейся в реакторе, если не происходит утечка тепла из мембранного реактора. Такие потенциально возможные утечки тепла должны быть сведены к минимуму с помощью надлежащей изоляции и конструкции реактора. Выходная температура реактора должна поддерживаться по существу ниже, чем температура адиабатического воспламенения, поскольку при этой температуре газообразный продукт будет содержать только диоксид углерода и воду, так как весь водород и CO будут израсходованы при горении.

Ограничения на выбор материалов для реактора и оборудования, через которое газовый поток проходит после реактора, также приводят к ограничению величины выходной температуры реактора. Если температура реактора слишком низкая (ниже 1500oF), то конверсия метана будет происходить очень медленно и отношение диоксида углерода к оксиду углерода будет иметь высокое значение. На фиг. 5 показаны эти зависимости для исходной смеси (сырья), в которой отношение водяного пара к углероду равно 1,6 при 250 psig, как это описано ниже в Примере 2. Кривая для величины диоксида углерода, образующегося на один моль синтез-газа, проходит через минимум при низких выходных температурах, реакция замещения благоприятно влияет на наличие диоксида углерода, в то время как при высоких выходных температурах реакция горения оксида углерода благоприятно влияет на образование диоксида углерода. Кроме того, конверсия метана резко падает при низких температурах.

Метан и избыточный диоксид углерода, как правило, нежелательны в синтез-газовом продукте, поскольку эти компоненты снижают парциальное давление требующихся компонент - водорода и оксида углерода, повышают требования к сжатию синтез-газа, повышают требования к очистке для технологического процесса потребления (использования) синтез-газа, выходящего из реактора, и приводят к образованию избыточного топлива. Образование излишнего диоксида углерода также вызывает неэкономное потребление кислорода, вследствие чего требуется повышенная емкость нагнетателя исходной воздушной смеси и повышенный размер реактора, если диоксид углерода не рециркулируют (не используют повторно) для его уменьшения. Если диоксид углерода удаляется из синтез-газового продукта, тогда размер системы для удаления диоксида углерода увеличивается; если диоксид углерода рециркулирует, тогда увеличиваются размер компрессора для рециркуляции диоксида углерода, а также потребляемая мощность. Следовательно, температура на выходе реактора должна быть тщательно определена, рассчитана и отрегулирована так, чтобы свести к минимуму нежелательный избыточный диоксид углерода.

В реакциях (7), (8) и (9) образуется элементарный углерод, который нежелателен при работе реактора. Как известно, отложение углерода, известное как

коксование, может привести к серьезным проблемам на входе реактора, внутри реактора, а также в выпускных трубопроводах реактора. Реакция (9) известна как углеводородный крекинг, а конкретно крекинг

высших углеводородов, таких как этан, пропан и бутан, которые присутствуют в природном газе в небольших, но значимых концентрациях. На крекинг благоприятно влияет высокая температура, а также он может

происходить на горячих металлических поверхностях,

на участках никелевого катализатора и "кислых" участках на тугоплавких материалах, таких как основы для катализаторов. Входная система

трубопроводов для реагента и область нахождения исходного газа в зоне 37 мембранного реактора особенно уязвимы в отношении осаждения углерода таким путем. Степень осаждения углерода вследствие реакции

(9) регулируется с помощью температуры исходной смеси реагента, состава и компонентов, а также давления газа.

Наличие в исходной смеси водорода или водяного пара благоприятно для предотвращения осаждения углерода. Смесь природного газа и водяного пара обычно ограничивается температурой предварительного нагрева примерно 1022oF (550oC). Смесь, содержащая метан, водяной пар и водород, но не содержащая углеводородов более тяжелых, чем метан, может быть нагрета до более высших температур, выше примерно 1200oF (649oC) в зависимости от относительных концентраций компонентов. Когда газ-реагент поступает в реакционную зону 37 и вступает в реакцию, более тяжелые углеводороды быстро исчезают и образуется значительное количество водорода, так что крекинг постепенно становится менее вероятным в последующих зонах реактора. Постепенное проникновение кислорода через смешанно-проводящую мембрану 47 в зону реагента также благоприятно влияет на уменьшение вероятности осаждения углерода.

Окончательный нагрев газа-реагента до предпочтительного температурного диапазона для протекания реакций происходит резко в реакционной зоне 37 мембранного реактора, поскольку, как отмечалось ранее, суммарная реакция является экзотермической. Таким образом, важная особенность настоящего изобретения состоит в том, что газ-реагент не нагревают предварительно до подачи его в реакционную зону 37 с мембраной до предпочтительной температуры реакции, выше 1500oF (816oC). Температура газа-реагента увеличивается в реакционной зоне 37 в результате протекания в ней реакции.

Когда вытекающий поток 49 горячего синтез-газа из реакционной зоны 37 с мембраной охлаждается в оборудовании для последующей обработки, он приобретает температуру в некотором диапазоне, которая благоприятна для осаждения углерода в результате реакции (8), известной как реакция Будуарда (Boudouard); точная температура зависит в первую очередь от парциальных давлений оксида углерода и диоксида углерода в этом газовом потоке. Углерод вызывает сильную эрозию из-за коррозии металлических поверхностей оборудования для теплопереноса, через которое газ проходит после реактора; особенно в высокотемпературных металлических сплавах, которые содержат никель. Это явление известно под названием "истирание металла". Это явление кинетически подавляется при температуре ниже 800oF (427oC). Следовательно, истирания металла можно избежать, если поддерживать все металлические поверхности после реакционной зоны реактора при температуре ниже 800oF (427oC). Это осуществляется с помощью котла-утилизатора, в котором температура металлических трубок поддерживается близкой к температуре кипения воды. Тепловой поток и паровая фаза в кипящей воде ограничиваются так, чтобы были получены высокие коэффициенты теплопереноса при конденсации. Другой подход заключается в резком охлаждении потока 49 синтез-газа потоком теплой воды до температуры ниже 800oF (427oC), до осуществления теплообмена.

Полное давление газа в любой точке в реагентной стороне 45 составляет примерно 100-900 psig (6,9-62 бар), предпочтительно 200-400 psig (13,8-22,6 бар), и небольшое падение давления происходит от входа 41 до выхода 49. Полное давление газа в любой точке в зоне окисления 43 находится в диапазоне 1-45 psig (0,069-3,1 бар), предпочтительно менее 10 psig (0,69 бар), и небольшое падение давления происходит от входа 39 до выхода 55. Согласно настоящему изобретению полное давление в любой точке зоны реагента реакционной зоны выше, чем полное давление в любой точке зоны окисления реакционной зоны, и выполнение этого условия требуется по причинам, изложенным ниже.

Природный газ, обычно используемый в качестве метансодержащего газа для технологического процесса, описанного выше, может поступать по системе трубопроводов в промышленных зонах, под давлением 500-1200 psig. Это возможно при получении на скважинах давления в 200-2000 psig, хотя обычно давление составляет примерно 1000 psig. Отходящие газы при нефтепереработке имеют давление 60 psig или выше.

В вышеупомянутых реакциях один моль метана дает примерно один моль оксида углерода, который содержится примерно в 3 молях синтез-газа, отводимом при давлении, примерно равном давлению в зоне реагента мембранного реактора. В процессе частичного окисления обычно требуется примерно 0,6 молей кислорода на один моль метана, для этого нужно как минимум 3 моля воздуха с восстановленным до 100% кислородом, а при более низком восстановлении кислорода воздуха требуется значительно больше.

Воздух находится при давлении окружающей среды. Требующаяся мощность компрессора в грубом приближении пропорциональна молярному расходу и логарифму отношения давлений. Стоимость компрессора зависит от фактического объемного расхода на входе - более низкие давления на входе могут увеличить размер и стоимость компрессора даже при том же молярном расходе. Для получения коэффициентов сжатия меньше 3 обычно требуется только один каскад (стадия сжатия) компрессора, для более высоких коэффициентов требуются дополнительные каскады с промежуточными охладителями.

На основе приведенного

обсуждения можно сделать следующие основные выводы:

а) предпочтительно сжимать метансодержащий газ, а не воздух или синтез-газовый продукт, поскольку расход метансодержащего газа значительно

ниже и для сжатия потребуется минимальная мощность; в некоторых случаях сжатие вообще не потребуется;

b) сжатие синтез-газового продукта менее желательно в первую очередь из-за того, что его

получается примерно в три раза больше, чем расход метансодержащей газообразной исходной смеси; и

c) сжатие воздуха в наименьшей степени желательно, поскольку для воздуха требуется наиболее

высокий расход и он находится при давлении окружающей среды.

Таким образом, мембранный реактор следует проектировать для работы с максимальной разностью давлений между зоной реагента и зоной окислителя с учетом разумных механических ограничений и ограничений, связанных с изготовлением реактора. Зона окисления должна работать при давлении, близком к давлению окружающей среды, но чтобы этого давления было достаточно для преодоления полного падения давления в системе. Мембранный реактор следует проектировать так, чтобы падение давления в нем было минимальным, и для подачи воздуха в реакторную систему предварительной обработки окислителя предпочтительно использовался вентилятор или нагнетатель воздуха.

По мере того, как газ-окислитель и газ-реагент протекают через мембранную реакционную зону 37, кислород проникает в смешанно-проводящую мембрану 47, и в зоне реагента протекают реакции (1) - (6), в результате которых образуется требующийся синтез-газовый продукт. Предпочтительно, по крайней мере, на участок поверхности смешанно-проводящей мембраны 47 зоны реагента наносится катализатор риформинга для ускорения протекания требующихся реакций. В другом варианте катализатор риформинга может быть размещен в виде гранул или таблеток в реагентной стороне 45 вблизи поверхности смешанно-проводящей мембраны 47. Такие катализаторы хорошо известны из уровня техники.

Добавление водяного пара 29 в газ-реагент 27 очень желательно для снижения температуры, предотвращения осаждения углерода или для перехода любого углерода, который может образоваться, в газообразное состояние, а также он выполняет функцию реагента в зоне реагента 45. Кроме того, водяной пар сводит к минимуму количество остаточного метана в синтез-газовом продукте 51. Отношение водяного пара к углероду предпочтительно между 0,5 и 5. При использовании, например, значения отношения водяного пара к углероду 3,5 количество непрореагировавшего метана в синтез-газовом продукте может быть понижено до приблизительно 0,5 об.% при 1650oF (899oC) и при 250 psig (17,2 бар). Без добавления водяного пара величина непрореагировавшего метана в 0,5 об. % могла бы быть достигнута только при температурах, приближающихся к 2400oF (1315oC). Поскольку добавление водяного пара увеличивает отношение диоксид углерода/оксид углерода и уменьшает энергетическую эффективность, величина добавленного водяного пара должна устанавливаться очень тщательно.

Горячий синтез-газовый продукт 51 отводится через выход 49 мембранной реакционной зоны 37 при температуре более высокой, чем 1500oF (816oC). Синтез-газовый продукт 51 содержит водород и оксид углерода с молярным отношением водорода к оксиду углерода как 1:6. Окислитель 53, обедненный по содержанию кислорода, отводится через выход 55 при температуре ниже, чем температура синтез-газового продукта 51. При параллельно текущих потоках окислителя и реагента температура окислителя 53, обедненного по кислороду, может отличаться от температуры синтез-газового продукта 51 в пределах 9-180oF (5-100oC). Температура повышается от входа к выходу из мембранной реакционной зоны 37 путем ее регулирования, поскольку суммирование отдельных эндотермических и экзотермических реакций, которые протекают в реакционной зоне, дает суммарную экзотермическую реакцию, как отмечалось ранее.

Предпочтительно, по меньшей мере, 90% кислорода в нагретом окислителе 17 проникает через смешанно-проводящую мембрану 47, так что обычно окислитель 53, обедненный по кислороду, содержит менее чем 2 об.% кислорода. Высокая степень восстановления кислорода (из окислителя) будет приводить к тому, что мощность для компрессора 3 будет минимальной, так как в этом случае сжимается минимальный объем газа.

Описанная выше реакционная зона 37 со смешанно-проводящей мембраной представлена в упрощенном виде для объяснения особенностей процесса, происходящего в мембранном реакторе. В действительности, на практике реакционная зона 37 со смешанно-проводящей мембраной содержит один или несколько реакторных модулей, каждый из которых содержит множество мембран с множеством каналов или ячеек для окислителя и реагента, при этом отдельная реакционная ячейка характеризуется наличием зоны окислителя 43, зоны реагента 45 и смешанно-проводящей мембраны 47 (фиг. 1). Из уровня техники известны многочисленные конструкции таких модулей мембранного реактора, в кратком виде эти сведения представлены выше. Среди этих конструкций имеются модули с параллельным и поперечным течением, использующие конфигурации трубчатые, в виде гофрированного листа и монолитные.

Обратимся опять к фиг. 1; окислитель 53, обедненный по кислороду, вводится в зону 9 теплопереноса и выходит из нее в виде охлажденного дымового газа 57. Основная часть тепла горячего окислителя 53, обедненного по кислороду, переносится с помощью теплообменников 7, 23 и 33 на газовые потоки, участвующие в технологическом процессе, как описано ранее. Зона 9 переноса тепла может быть аналогична системам рекуперации теплоты дымового газа, используемым в обычной конверсии метана с водяным паром.

Горячий синтез-газовый продукт 51 резко охлаждается до температуры ниже 800oF (427oC) с помощью кипящей воды путем прямого теплопереноса в котле-утилизаторе 59 и дополнительно охлаждается за счет других потоков (определены далее) в одном или нескольких теплообменниках 61, 63, 65 и 67. Охлажденный синтез-газ 69 проходит в устройство 71 разделения на фазы (фазный сепаратор), из которого отводится конденсированная вода 73 и соединяется с подпиткой 75 (питательной водой) котла. Объединенный поток воды нагревается в теплообменнике 65 до получения подогретой питательной воды 77 для котла, которая подвергается дегазации и деаэрации (не показано) для использования в котле-утилизаторе 59. В другом варианте, если в технологическом процессе получается избыток воды, то часть конденсата 73 подогревается в теплообменнике 65, а остальная часть удаляется в виде сточных вод (не показано). В зависимости от конечного использования синтез-газа охлажденный и обезвоженный синтез-газ дополнительно обрабатывается в системе 81 удаления диоксида углерода, используя известные методы для удаления части или всего диоксида углерода, содержащегося в необработанном синтез-газе. Полученный в результате технологического процесса синтез-газ 85 сжимается в компрессоре 87 для получения конечного синтез-газового продукта 89.

Дополнительно часть диоксида углерода 83, удаленная из необработанного синтез-газа, может быть сжата в компрессоре 91 для образования контура 31 повторного использования диоксида углерода, как было описано ранее. Дополнительно часть 93 синтез-газа 85 может быть отделена, используя известные методы, такие как система 95 разности давлений адсорбции, для восстановления водорода 21, который используется для гидрогенизации исходного газа, как описано ранее. Отходящий газ 97 из системы 95 разности давлений адсорбции может соединяться с топливом 13 для получения топлива 14 в камере сгорания 15 для нагрева кислородсодержащего газа 11.

В другом варианте изобретения водяной пар 29 не используется и обработанный метансодержащий газ 27 непосредственно насыщается водяным паром перед окончательным нагревом и введением в реакционную зону 37 со смешанно-проводящей мембраной. Этот второй вариант показан на фиг. 3, на которой обработанный метансодержащий газ 27 вводится в сатуратор 201, где он вступает в контакт с горячей водой 203 для получения величины молярного отношения воды к углероду между 0,5 и 5. Сатуратор 201 может быть любым, обеспечивающим контакт газ-жидкость, например, скруббер с разбрызгивающим устройством, градирня или тарельчатая колонна. Метансодержащий газ 205, теперь содержащий требующееся количество воды, дополнительно может соединяться с рециркулирующим 31 диоксидом углерода и поступать в теплообменник 33, как описано ранее. Поток 207 из нижней части (дна) сатуратора соединяется с охлаждающей питательной водой 209 и резко охлаждает горячий синтез-газовый продукт 51 в зоне 211 резкого охлаждения. Резко охлажденный газ и вода в виде жидкости поступают в сепаратор 213 и отводимая из него вода с помощью насоса 215 направляется повторно в сатуратор 201. Резко охлажденный синтез-газ 217 дополнительно обрабатывается, как описано ранее.

В варианте изобретения, показанном на фиг. 3, скрытое тепло для насыщения метансодержащего газа 27 водой получают от горячего синтез-газового продукта 51, используя воду в качестве теплового шатла и водяной пар от внешнего источника не требуется. Этот вариант подходит в тех случаях, когда водяной пар, выводимый из системы, не представляет никакой "ценности" или когда дополнительный водяной пар не требуется в других местах в технологическом процессе получения синтез-газа. Следовательно, котел 59 на фиг. 1 может не использоваться для получения водяного пара и предпочтительным будет вариант на фиг. 3.

Другой вариант изобретения показан на фиг. 4, на которой метансодержащий исходный газ и кислородсодержащий газ нагреваются другим способом. В этом варианте метансодержащий газ 301 и газ-реагент 303 нагреваются в камере сгорания 305, где поджигают топливо 307 и воздух 309, как обычно на практике в процессах получения синтез-газа путем автотермического риформинга и частичного окисления. Кислородсодержащий газ 311, предпочтительно воздух, сжимается компрессором 313 и нагревается в газ-газ теплообменнике 315 за счет горячего газа 317 (пояснения приведены ниже). Нагретый окислитель 319 и нагретый газ-реагент 321 поступают в реакционную зону 37 со смешанно-проводящей мембраной и синтез-газ образуется, как было описано ранее. Горячий окислитель 323, обедненный по кислороду, дополнительно может быть соединен с потоком холодного свежего воздуха 325 для получения горячего сжатого газа 317. За счет охлаждения горячего окислителя 323, обедненного по кислороду, с помощью холодного свежего воздуха 325 можно использовать менее дорогие материалы в теплообменнике 315.

Таким образом, настоящее изобретение содержит два предпочтительных признака, касающихся рабочего режима реакторного модуля со смешанно-проводящей мембраной для получения синтез-газа. Во-первых, температура горячего синтез-газового продукта 51, отводимого через выход 49 реакционной зоны 37 с мембраной, выше, чем температура нагретого газа-реагента 35 на входе 41 реагента в зону реагента 45 реакционной зоны 37 с мембраной. Предпочтительно температура газа-реагента 35 поддерживается ниже пороговой температуры, которая зависит от компонентов, входящих в исходную реакционную смесь, а также от конструктивных и эксплуатационных параметров. Максимальная величина этой пороговой температуры примерно 1400oF (760oC), но предпочтительная пороговая температура может быть в определенных случаях ниже. Например, для обычного потока природного газа с примесью водяного пара эта пороговая температура предпочтительно составляет 1022oF (550oC). Поддержание температуры исходного газа-реагента ниже соответствующих пороговых температур будет препятствовать или минимизировать образование углерода за счет реакции (9) в системе трубопроводов на входе распределительной магистрали и выпускной части реакционной зоны 37 с мембраной. Поддержание этой входной температуры ниже примерно 1200oF (635oC) имеет дополнительную практическую выгоду из-за того, что система трубопроводов для впуска газа в реакторный модуль может быть изготовлена не из металла, облицованного огнеупорным материалом, высоколегированного металлического сплава или металлокерамики, а из необлицованного низколегированного металлического сплава. Этот конструктивный признак является желательным, поскольку система впускных трубопроводов из необлицованного металла может компенсировать тепловое расширение и сжатие элементов модуля мембранного реактора более надежно, чем входные трубопроводы, облицованные огнеупорным материалом. Необлицованный металлический входной трубопровод может быть скручен в змеевик с образованием "скрученного свертка", который легко компенсирует тепловые эффекты на входе реактора. Следовательно, температура газа-реагента поддерживается ниже пороговой температуры и не поднимается при предварительном подогреве, до введения в мембранную реакционную зону 37, до температуры, соответствующей предпочтительному диапазону температур для протекания реакций (выше 1500oF (815oC)). Следовательно, любой нагрев газа-реагента выше температуры на входе реагента 950-1400oF (510-760oC) происходит в мембранной реакционной зоне 37 одновременно с протеканием химических реакций.

Второй предпочтительный признак изобретения состоит в том, что давление газа в любой точке в зоне окислителя реакционной зоны 37 с мембраной меньше, чем давление в любой точке в зоне реагента зоны 37. Это экономически предпочтительно, поскольку синтез-газовый продукт в нормальном состоянии должен находиться под повышенным давлением, а реагент, как правило, природный газ, обычно поступает под повышенным давлением и перед предварительным нагревом требуется небольшое сжатие или сжатия вообще не требуется. Давление окисляющего газа, предпочтительно воздуха, должно быть таким, чтобы его было достаточно только для компенсации падения давления в мембранной реакционной зоне и связанных с ней трубопроводах и оборудовании. Высокое давление не требуется для увеличения парциального давления кислорода, потому что резкое потребление (быстрое использование) кислорода в зоне реагента мембранной реакционной зоны создает достаточную разность парциальных давлений кислорода через мембрану (с разных сторон мембраны). Как уже было описано выше, по меньшей мере, примерно 90% кислорода в нагретом окислителе 17 (предпочтительно воздух) проникает через смешанно-проводящую мембрану 47, что приводит к минимальному расходу окисляющего газа. Следовательно, минимизируя требующееся давление и расход окисляющего газа, до минимума уменьшается мощность, требующаяся для компрессора 3. Кроме того, поскольку требования к величине давления более низкие, то в качестве компрессора 3 может использоваться нагнетатель, таким образом дополнительно снижая капитальные затраты.

Пример 1. Производство синтез-газа с использованием технологического процесса, представленного на фиг. 1, было смоделировано с помощью расчетов, основанных на балансе тепла и материалов, для иллюстрации одного варианта настоящего изобретения. Воздух 1 сжат в нагнетателе от 3 до 10 psig (0,69 бар), предварительно нагрет в теплообменнике 7 и камере сгорания 15, а газ 17, образующийся в результате сгорания, при температуре 1200oF (649oC) с концентрацией кислорода 17 об.% при расходе 22420 фунт-сила-моль/час (10170 кг моль/час), вводится в зону окислителя 43 мембранной реакционной зоны 37. Смесь реагента 27 при 285 psig (19,7 бар), содержащая 80 об.% метана и 20 об.% водорода при расходе 6772 фунт-сила моль/час (3072 кг моль/час), соединяется с диоксидом углерода 31 с расходом 2701 фунт-сила моль/час (1225 кг моль/час) и с потоком водяного пара 29, расход - 8668 фунт-сила моль/час (3932 кг моль/час), с образованием молярного отношения водяной пар/углерод в 1,6. Реактор 25 гидрогенизации не требуется и не используется также система 95 РДА (разность давлений адсорбции). Образующийся поток нагревается в теплообменнике 33, а нагретый реагент 35 при 1200oF (649oC) вводится в зону реагента 45 мембранной реакционной зоны 37. Кислород проникает через смешанно-проводящую мембрану 47 и реагирует с компонентами газа-реагента с образованием синтез-газа, как описано ранее.

Обедненный по кислороду воздух 53, содержащий 2 об.% кислорода, отводится при 1742oF (950o), охлаждается в теплообменной зоне 9 и выбрасывается как дымовой газ 57 при 289oF (143oC). Синтез-газовый продукт 51 отводится при 1742oF (950oC) и охлаждается до 750oF (399oC) в котле-утилизаторе 59. После дополнительного охлаждения до 100oF (38o С) в различных, ранее описанных теплообменных стадиях и после осушения 90% синтез-газа 79 проходит обработку в МЕА скруббере 81 для удаления диоксида углерода 83, который сжимается до 285 psig (19,7 бар), повторно подается как поток 31 и соединяется вместе с реагентом 27. Оставшиеся 10% синтез-газа (не показано) соединяются с синтез-газом 85 и сжимаются до 600 psig (41,4 бар) для получения окончательного синтез-газового продукта 89, имеющего молярное отношение водород/оксид углерода, равное 2,15 при расходе 16249 фунт-сила моль/час (7370 кг моль/час). Синтез-газовый продукт содержит 1,9 об.% диоксида углерода и 0,5 об.% метана.

Пример 2. Реактор со смешанно-проводящей мембраной в конфигурации параллельных потоков моделировался с помощью расчетов, основанных на равновесном состоянии, балансе тепла и материалов, для иллюстрации работы реактора в зависимости от температуры на выходе. Реактор работает в режиме параллельных потоков, при этом продукт, образующийся при сгорании смеси воздух-топливо, является окисляющим газом, а смесь метан-водород-водяной пар является газом-реагентом, он имеет молярное отношение метан/водород равное 4,0 и молярное отношение водяной пар/углерод равное 1,6 при входе в реактор. Входная температура для воздуха и реагента составляет 1200oF (649oC), давление исходной воздушной смеси < 10 psig (0,7 бар), а давление на выходе синтез-газа - 250 psig (17,3 бар). Смешанно-проводящая мембрана может быть любой мембраной, селективно проницаемой для кислорода при этих температурах. Предполагается, что весь проникающий кислород расходуется (в реакциях), а синтез-газовый продукт 49 образуется в результате конверсии и равновесной реакции замещения. Константы равновесия реакций для конверсии с водяным паром и реакций замещения хорошо известны (см. например, брошюру "Физические и термодинамические свойства элементов и соединений", опубликованную United Catalysts, Inc. или Таблицу 2 в учебнике "Каталитическая конверсия с водяным паром" (Catalytic Steam Reforming) Jens R. Rostrup-Nielsen, Springer-Verlag, 1984). Опубликованные константы равновесия были представлены в виде кривой и использованы в расчетах при моделировании.

Концентрация кислорода в обедненном по кислороду газе-окислителе, выводимом из реактора, составляет 2 об.%. Предполагается, что температура на выходе обедненного по кислороду газа-окислителя и температура на выходе газа-реагента по существу равны. Кроме того, предполагается, что никаких утечек тепла не происходит из реактора, так что реализуется адиабатический режим. На фиг. 5 показаны результаты расчетов на основе баланса тепла и материалов, выполненных при выбранных температурах на выходе. Эти результаты представляют кривые конверсии метана, отношения водорода к оксиду углерода, проникновение кислорода и образование диоксида углерода в виде функций от температуры на выходе реактора. Температуры выше примерно 2732oF (1500oC) представлены только для иллюстрации, и ограничения, связанные со свойствами материалов, на практике делают невозможным применение более высоких температур.

Из графиков видно, что конверсия метана резко увеличивается и завершается при температуре чуть выше 1000oC. Отношение водорода к оксиду углерода уменьшается по мере увеличения температуры, что обусловлено тенденцией к смещению в обратном направлении равновесия в реакции замещения с водяным паром. Суммарное количество кислорода, проникшего через мембрану, увеличивается с температурой, а температура увеличивается, потому что происходящие в реакционной зоне химические реакции, в которых потребляется проникающий кислород, суммарно дают экзотермическую реакцию. Производство диоксида углерода сначала уменьшается с ростом температуры из-за смещения равновесия в реакции замещения в обратном направлении; после минимума при примерно 1100oC его образование начинает расти, сначала медленно, а затем более быстро. Резкий рост производства диоксида углерода при более высоких температурах происходит по существу из-за того, что весь метан оказывается конверсированным и образующиеся водород и оксид углерода начинают сгорать по мере того, как через мембрану проникает дополнительный кислород. Это продолжается до тех пор, пока не израсходуются все горючие составляющие и температура не достигнет температуры адиабатического воспламенения (на фиг. 5 не показано). Температура адиабатического воспламенения является характеристикой состава исходной смеси реагента 41 и исходной смеси окислителя 39.

Эти результаты иллюстрируют использование условий регулируемого проникновения кислорода и высокого уровня восстановления кислорода для получения синтез-газа в мембранном реакторе, в котором давление зоны реагента выше, чем давление зоны окислителя.

Пример 3. Этот Пример иллюстрирует работу мембранного реактора при постоянном отношении водорода к оксиду, углерода с повторным использованием диоксида углерода. Все эти условия, предположения и методы расчетов аналогичны используемым в Примере 2. Расчеты балансов тепла и материалов выполнялись при выбранных температурах на выходе, и результаты показаны на фиг. 6, где представлены кривые для конверсии метана, отношения водорода к оксиду углерода, проникновение кислорода, повторное использование диоксида углерода и производство диоксида углерода в виде функции от температуры на выходе реактора.

Диоксид углерода удаляется из синтез-газового продукта и повторно вводится в исходный реагент. Количество повторно используемого газа регулируется по возможности так, чтобы обеспечивалось получение молярного отношения H2/CO равное 2, 15. Этот синтез-газ является подходящей исходной смесью, например, для процесса Фишера-Тропша для синтеза высших углеводородов. Получение регулируемого значения молярного отношения в 2,15 возможно при температурах на выходе реактора между 815oC и 1399oC. При температуре на выходе ниже 815oC молярное отношение H2/CO не может быть снижено до 2,15, даже если весь диоксид углерода будет использован повторно. При температуре выше 1399oC отношение H2/CO не может быть повышено до 2,15, даже если диоксид углерода не направлять на повторное использование. Количество диоксида углерода, непрерывно направляемое на повторное использование, падает с увеличением температуры. Удаление и повторное использование диоксида углерода - это дорогостоящий процесс; если требуется свести к минимуму или устранить повторное использование диоксида углерода, тогда температуру на выходе реактора увеличивают до диапазона 1300-1400oC. Однако требуется, чтобы количество проникшего через мембрану кислорода также монотонно увеличивалось, поскольку при потреблении образующегося оксида углерода в реакторе увеличивается количество образовавшегося диоксида углерода.

Любой избыток образовавшегося диоксида углерода, если он не используется повторно, будет оставаться в синтез-газовом продукте, что также нежелательно, поскольку это бесполезно израсходованные кислород, проникший через мембрану, а также атомы углерода из метансодержащей исходной смеси. Кроме того, это увеличивает потребности в очистке участков, находящихся после реактора, и увеличивает энергетические затраты установки в целом на водяной пар или топливный газ. Следовательно, оптимальная температура на выходе реактора, вероятно, должна быть несколько ниже 1300oC. Полностью конверсия метана происходит при 1000oC, как в Примере 2. При температуре ниже примерно 816oC в синтез-газовом продукте будет оставаться значительное количество не подвергшегося конверсии метана, что, как правило, имеет такие же недостатки, которые описаны выше в отношении диоксида углерода, содержащегося в синтез-газовом продукте. Таким образом, оптимальная температура на выходе реактора для этого конкретного случая с В/У (водяной пар/углерод) в 1,6 составляет температуру между 816oC и 1300oC. Различные отношения водяной пар/углерод будут давать различные оптимальные диапазоны температуры - при более высоких отношениях В/У требующаяся температура, как правило, будет смещаться в более низкий диапазон.

Таким образом, настоящее изобретение раскрывает процесс производства синтез-газа из метансодержащего исходного газа с использованием реактора со смешанно-проводящей мембраной, работающего при предпочтительных условиях по температуре и давлению. Раскрыты два предпочтительных варианта, касающихся работы реакторного модуля со смешанно-проводящей мембраной для получения синтез-газа. Во-первых, температура горячего синтез-газового продукта, который отводится с выхода мембранной реакционной зоны, выше, чем температура нагретого исходного газа-реагента на входе реагента в мембранную реакционную зону. Предпочтительно, чтобы температура газовой исходной смеси реагента поддерживалась ниже пороговой температуры, которая зависит от составляющих исходной смеси реагента, а также от конструктивных и эксплуатационных факторов. Максимальная величина этой пороговой температуры составляет примерно 1400oF (760o), но предпочтительная температура может быть ниже в определенных случаях, как описано ранее. Пороговая температура меньше, чем максимальная температура в зоне реагента реакционной зоны. Поддержание температуры исходной газовой смеси реагента ниже пороговой температуры препятствует осаждению углерода и позволяет использовать систему необлицованных металлических трубопроводов и магистралей на входе реактора.

Второй предпочтительный вариант изобретения заключается в том, что давление газа в зоне окислителя мембранной реакционной зоны меньше, чем давление газа в зоне реагента. Это экономически предпочтительно, потому что синтез-газовый продукт в нормальном состоянии должен быть под повышенным давлением, а реагент, как правило, это природный газ, обычно находится при повышенном давлении и перед предварительным нагревом его требуется лишь немного сжать или вообще не сжимать. Давление газа-окислителя, предпочтительно воздуха, должно быть только достаточным для компенсации падения давления в мембранной реакционной зоне и соответствующей системе трубопроводов и оборудования. Высокое давление не требуется для увеличения парциального давления кислорода, потому что быстрое потребление кислорода в зоне реагента мембранной реакционной зоны обеспечивает создание достаточной разности парциальных давлений кислорода через мембрану. Таким образом, сводя к минимуму требующееся давление и расход газа-окислителя, до минимума уменьшается мощность, требующаяся для сжатия. Кроме того, из-за пониженного требования к давлению вместо компрессора может использоваться нагнетательный вентилятор и это уменьшает капитальные затраты.

Существенные признаки настоящего изобретения полностью раскрыты в вышеприведенном описании. Специалист в данной области техники может понять изобретение и выполнить различные модификации, не нарушая основную сущность изобретения и не выходя за пределы приведенной ниже формулы изобретения.

Реферат

Изобретение предназначено для получения синтез-газа с помощью ионопроводящих мембран. Изобретение описывает способ получения синтез-газа (варианты) из метансодержащего газа-реагента в реакторе со смешанно-проводящей мембраной. Режим работы реактора устанавливают таким, чтобы температура на выходе газообразного продукта была выше температуры исходного газа-реагента, при этом полное давление газа в зоне окислителя мембраны ниже, чем полное давление газа в зоне реагента мембраны. Предпочтительно, чтобы температура исходного газа-реагента по первому варианту была ниже максимальной пороговой температуры, составляющей примерно 1400°F (760°С ), а как правило, между 950°F (510°С ) и 1400°F (760°С ). Максимальная температура в зоне реагента мембранного реактора выше 1500°F (815°С ). По второму варианту нагрев кислородсодержащего газа-окислителя, метансодержащего газа-реагента осуществляют за счет косвенного теплообмена с обедненным по кислороду газом-окислителем из реакционной зоны. По третьему варианту температуру на выходе газообразного продукта поддерживают выше температуры исходного газа реагента; при этом полное давление в любой точке в зоне реагента реакционной зоны выше, чем полное давление в любой точке в зоне окислителя реакционной зоны. Изобретение позволяет снизить энергозатраты. 3 с. и 21 з.п. ф-лы, 6 ил.

Комментарии