Установка для гранулирования и/или покрытия гранул оболочкой в фонтанирующем слое - SU936795A3

Код документа: SU936795A3

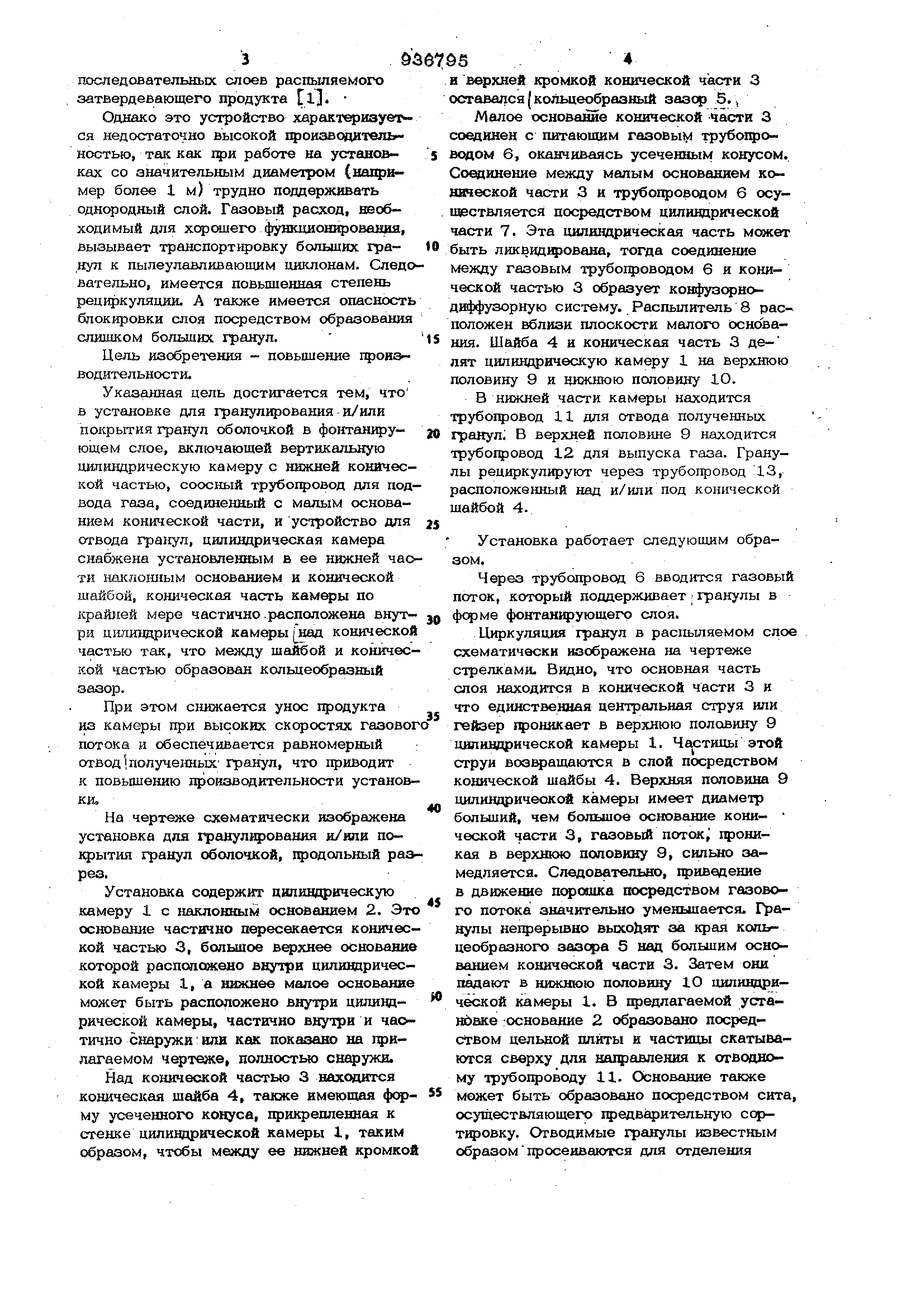

Чертежи

Описание

последовательных слоев распьшяемого затвердевающего продукта Tl. Однако это устройство характеризуется недостаточно высокой производительнсютью , так как прк работе на установках со значительным диаметром (нахфнмер более 1 м) трудно поддерживать однородный слой. Газовый расход, необходимый для хсрсшего функционирования, вызывает транспортировку больших гра ,нуп к пылеулавливающим циклонам. Следо вательно, имеется повьшенная степень рециркуляции. А также имеется опасность блокировки слоя посредством образования слишком больших гранул. Цель иаобречения - повышение производительности . Указанная цель достигается тем, что в установке для гранулирования и/или покрытия гранул оболочкой в фонташфующем слое, включающей вертикальную цилиндрическую камеру с нижней конической частью, соосный трубопровод для под вода газа, соединенный с малым основанием конической части, и устройство для отвода гранул, цилиндрическая камера снабжена установленным в ее нижней час ти liaicHoifflbiM основанием и конической шайбой, коническ;ая часть по крайней мере частично .расположена внутри цллиндрической камеры над коническо частью так, что между шайбой и коничес кой частью образован кольцеобразный зазор. При этом снижается унос продукта КЗ камеры при высоких скоростях газово потока и обеспечивается равномерный отвод полученных гранул, что приводит к повышению производительности установ ки. На чертеже схематически изображена установка для 1транул1фования и/или по«РЫТИЯ гранул оболочкой, продольный раз рез. Установка ссдаержит ципиндрическую камеру 1 с наклонным основанием 2. Эт основание частично пересекается коничес кой частью 3, болыпое верхнее основание которой расположено внутри цилиндрической камеры 1, а нижнее малое основанне может быть расположено внутри цилиндрической камеры, частично внутри и чаотично снаружи: или кек показано на щэилагаемом чертеже, полностью . Над кошмеской частью 3 находится коническая шайба 4, также имеющая усеченного конуса, прикрепленная к стенке цилиндрической камеры I, таким образом, чтобы между ее нижней кромко И верхней кромкой конической части 3 оставался (кольцеобразный зааор 5. Малое основание конической части 3 соединен с питающим газовы1у1 трубощ)оводом 6, оканчиваясь усеченным конусом. Соединение между малым основанием конической части 3 и трубопроводом 6 осуществляется посредством цилиндрической части 7. Эта цилиндрическая часть может быть ликвидщ)ована, тогда соединение между газовым трубощэоводом 6 и конической частью 3 образует конфузс нодиффузорную систему.. Распылитель 8 расположен вблизи плоскости малого Основания . Шайба 4 и коническая часть 3 делят цилиндрическую камеру 1 на верхнюю половину 9 и нижнюю половину Ю. В нижней части камеры находится трубопровод II для отвода полученных гранул; В верхней половине 9 находится трубогфовод 12 для выпуска газа. Гранулы рециркулируют через трубопровод 13, расположеннЬ1й над и/или под конической шайбой 4. Установка работает следуюшдм образом . Через трубопровод 6 вводится газовый поток, который поддерживает ; гранулы в форме фонтанирующего слоя. Циркуляция гранул в распыляемом слое схематически изображена на чертеже стрелками. Видно, что основная часть слоя находится в конической части 3 и что единственная центральная струя или гейзер 15)ош1кает в верхнюю половину 9 цилиндрической камеры 1. Частицы этой струи воз ащаются в слой посредством конической шайбы 4. Верхняя половина 9 цилиндрической камеры имеет диаметр больший, чем большое основание кони- ческой части 3, газовый потокj щэоникая в верхнюю половину 9, сильно замедляется . Следовательно, 1фивейение в движение посредством газового потока значительно уменьшается. Гранулы непрерьшно выходят за края кольцеобразного зазора 5 над большим основанием конической части 3. Затем они падают в нижнюю половину Ю цилиндрической камеры 1. В предлагаемой устанбвке ;основание 2 образовано посредством цельной длИты и частицы скатываются сверху для на15)авления к отводному трубопроводу 11. Основание также может быть образовано посредством сита, осуществляющего хфедвфительную ссрТ1фовку . Отводимые гранулы известным образом просеиваются для отделения

товарного тфодукта от мелких и крушых частиц, затем, после размельчения, мелкие и крупные частицы рециркулируютсч. Эта рещфкуляция осуществляется посредством трубогровода 13.

Испытания провопят в стеклянной установке диаметром 9,7 м. Эти испытания 1ФОВОДЯТ с 1ФИ одинаковых условиях расхода, температуры, давления в положения распылителя.

В таблице приведен гранулометричео кий состав получаемого щюдукта в случае известного гранулятора с радиальным выходом 1фодукта согласно известному в с выходом посредством концентрического I перелива через края в соответствии с 1федлагаемым.

Реферат

Формула

Комментарии