Способ неполного каталитического окисления углеводородов - RU2154015C2

Код документа: RU2154015C2

Чертежи

Описание

Настоящее изобретение относится к способу неполного каталитического окисления углеводородов, в частности к способу получения смеси окиси углерода и водорода из метана, природного газа, попутного газа или других источников легких углеводородов.

Неполное окисление

углеводородов, например метана или природного газа, в присутствии катализатора является привлекательным процессом для получения смеси окиси углерода и водорода, известной как синтез-газ. Неполное

окисление углеводорода является высокоэкзотермической реакцией и в случае, когда углеводородом является метан, идет по следующей схеме:

2CH4 + O2 ---> 2CO +

4H2

В области каталитических реакций неполного окисления предлагалось несколько режимов процесса. Одним из режимов, наиболее подходящим для промышленного применения, является

контактирование поступающих газов с неподвижным слоем катализатора. В литературе имеется ряд документов, раскрывающих подробности экспериментов по неполному каталитическому окислению углеводородов, в

частности метана, в которых были использованы различные катализаторы в конструкции с неподвижным слоем.

Имеется ряд сообщений об академических экспериментах, проведенных с неподвижными слоями частиц катализатора.

Так, в статье A.Т. Ashcroft et al. ("Selective oxidation of methane to synthesis gas using transition metal catalysts", Nature, v. 344, N 6264, с. 319-321, 22 марта 1990) раскрыто неполное окисление метана до синтез-газа в присутствии ряда катализаторов, содержащих рутений. Целью экспериментов было установить возможность проведения процесса неполного окисления в мягких условиях и при низких температурах. С этой целью эксперименты проводились при малой объемной скорости газа 40000/ч, давлении 1 атм и температуре примерно 775oC. Используемый катализатор содержал малое количество твердых порошкообразных частиц катализатора.

В статье P.D.F. Vernon et al. ("Partial Oxidation of methane to Synthesis Gas", Catalysis Letters 6 (1990) 181-186) описан ряд экспериментов, в которых использовались катализаторы, содержащие никель, рутений, родий, палладий, иридий или платину, либо нанесенными на окись алюминия, либо присутствующие в виде смеси оксидных предшественников. Описанные эксперименты ограничивались процессом неполного каталитического окисления только в мягких условиях и с использованием малых количеств катализатора в форме гранул с неподвижным слоем. Те же эксперименты авторы опубликовали в работе "Partial Oxidation of Methane to Synthesis Gas, and Carbon Dioxide as an Oxidising Agent for Methane Conversion", Catalysis Today, 13 (1992) 417-426.

В статье R.H. Jones et al. ("Catalytic Conversion of Methane to Synthesis Gas over Europium Iridate, Eu2 Ir2O7", Catalysis Letters 8 (1991) 169-174) сообщается о селективном неполном окислении метана с использованием европиум-иридиевого пирохлора Eu2Ir2O7. Реакция исследовалась в мягких условиях при давлении 1 атм и температуре 873 К (600oC). Катализатор получали путем измельчения с последующим прессованием в таблетки. Таблетированный катализатор помещался в пористую фритту (спекшаяся масса) на основе двуокиси кремния и непосредственно использовался в экспериментах.

Патент США N 5149464

(US-A-5149464) описывает способ

селективного окисления метана до моноокиси углерода и водорода путем контактирования газовой смеси реагентов при температуре приблизительно от 650 до 900oC

с твердым катализатором, который

обычно может быть описан или как

а) катализатор формулы MxM'yOz, где

М является по меньшей мере одним из следующих элементов: Mg, B, Al, Ln, Ga, Si,

Ti, Zr и Hf;

Ln является

по меньшей мере лантаном или одним из элементов подгруппы лантанидов;

М' представляет собой d-переходный металл, а каждое из отношений х/у, y/z и (x+y)/z

независимо друг от друга принимают

значения от 0.1 до 8; или

b) окись d-блок-переходного металла; или

с) d-блок-переходный металл на тугоплавкой подложке; или

d)

катализатор, образованный нагревом a) или b) в

условиях реакции или в условиях, предотвращающих окисление.

В заявке США N US-A-5149464 указано, что d-блок-переходные металлы следует выбирать из тех, которые имеют атомный номер 21-29, 40-47 и 72-79, то есть металлы скандий, титан, ванадий, хром, марганец, железо, кобальт, никель, медь, цирконий, ниобий, молибден, технеций, рутений, родий, палладий, серебро, гафний, тантал, вольфрам, рений, осмий, иридий, платина и золото. В заявке США US-A-5149464 заявлено, что предпочтительными металлами являются элементы группы VIII Периодической системы элементов, такие как железо, осмий, кобальт, рений, иридий, палладий, платина, никель и рутений.

Способ, описанный в US-A-5149464, осуществляют при температурах в интервале от 650 до 900oC с предпочтительным интервалом от 700 до 800oC. В US-A-5149464 описан ряд экспериментов, в которых испытаны различные катализаторы, содержащие металлы группы VIII, включая окись рутения, окиси празеодима/рутения, пирохлоры, рутений на окиси алюминия, родий на окиси алюминия, палладий на окиси алюминия, платину на окиси алюминия, окись никель/алюминий, перовскиты и окись никеля.

Аналогичное общее описание катализаторов для применения в процессах неполного каталитического окисления содержится в международной заявке WO 92/11199. В WO 92/11199, в частности, описаны эксперименты, в которых использовались катализаторы, содержащие иридий, палладий, рутений, родий, никель и платину на подложке из окиси алюминия. Все эксперименты проводились в мягких условиях, причем типичными условиями были давление 1 атм, температура 1050 К (777oC) и объемной скорости газа примерно 20000/ч.

В экспериментах, описанных как в US-A-5149464, так и в WO 92/11199, использовали катализатор в виде твердых измельченных частиц, удерживаемых в неподвижном слое путем заполнения в реакционную трубку между двумя заглушками из силикатной ваты.

В европейской заявке на патент 0303438 (EP-A-0303438) раскрыт способ неполного каталитического окисления углеводородного сырья, в котором газовая смесь углеводородного сырья, кислорода или кислородсодержащего газа, и необязательно пара вводится в зону неполного каталитического окисления для приведения в контакт с удерживаемым там катализатором. Катализатор, используемый в способе, может включать широкий спектр каталитически активных компонентов, например палладий, платину, родий, иридий, осмий, рутений, никель, хром, кобальт, церий, лантан и их смеси. Далее, в EP-A-0303438 утверждается, что материалы, которые обычно не считаются каталитически активными, также могут использоваться в качестве катализаторов, например тугоплавкие оксиды, такие как кордиоэрит, муллит, титанат алюмосиликата, циркониевая шпинель и окись алюминия. Катализатор может иметь различную форму, например форму листов рифленого металла, уложенных так, чтобы образовывать удлиненные каналы в укладке, или проволочной сетки. Однако в EP-A-0303438 предпочтение отдано катализаторам в форме экструдированных сотовых монолитов. Эти монолиты включают большое количество параллельных каналов, распространяющихся сквозь структуру в направлении потока сырья и получаемых газов.

Европейский патент 0262947 (EP-B-0262947) раскрывает способ образования водорода за счет частичного окисления углеводорода, в котором смесь углеводорода и кислорода вводится в массу катализатора. Катализатор, раскрытый в EP-B-0262947, включает платину и оксид хрома на твердой тугоплавкой подложке. Структура подложки, описанная в EP-B-0262947, представляет собой монолитные сотовые подложки того типа, который используется при очистке загрязнений от автомобилей или химических установок, предпочтительно включающая частицы с максимальным размером от 1 до 4 мм, например 1,5 мм.

В статье D. A. Hickman and L.D. Schmidt ("Synthesis Gas Formation by Direct Oxidation of Methane over Pt Monoliths", Journal of Catalysis 138, 267-282, 1992) описаны эксперименты по неполному окислению метана в присутствии катализатора, включающего платину или родий. Реакции неполного окисления проводились практически при атмосферном давлении и при температуре в интервале от 600 до 1500 К (от 327 до 1227oC). Использовались катализаторы в виде металлических сеток, покрытых металлом вспененных монолитов и покрытых металлом экструдированных монолитов. Катализаторы в виде металлической сетки содержали от 1 до 10 слоев сетки в 16 проволок на 1 см (40 меш) или 32 проволоки на 1 см (80 меш). Вспененные монолиты состояли из альфа-окиси алюминия и описаны как имеющие открытую ячеистую, губчатую структуру. Использованные образцы имели номинальную пористость от 12 до 20 пор на 1 см (от 30 до 50 пор на 1 дюйм (ppi)). Экструдированными монолитами являлись экструдированные монолиты кордиерита, имевшие 62 квадратные ячейки/см2 (400 квадратных ячеек/дюйм2 и состоявшие из прямых параллельных каналов, обеспечивающих ламинарное течение газов через каналы при исследованных условиях протекания газа.

В статье J. K. Hockmuth ("Catalytic Partial Oxidation of Methane over a monolith Supported Catalyst", Applied Catalysis B: Environmental, 1 (1992) 89-100) сообщается о неполном каталитическом окислении метана с использованием катализатора, включающего комбинацию платины и палладия на подложке из монолитного тела кордиерита.

Европейская заявка на патент 0576096 (EP-A-0576096) раскрывает процесс неполного каталитического окисления углеводородного сырья, в котором сырье, включающее углеводородное сырье, кислородсодержащий газ и необязательно пар с молярным отношением кислорода к углероду в интервале от 0.45 до 0.75, контактирует в реакционной зоне с катализатором в адиабатических условиях. Катализатор включает металл группы VIII Периодической системы элементов, нанесенный на носитель. Катализатор находится в реакционной зоне в виде неподвижного слоя, имеющего высокую извитость (определенную как отношение длины пути, проходимого газом при протекании сквозь структуру, к длине кратчайшего возможного прямого пути сквозь структуру). В EP-A-0576096 раскрыт широкий спектр носителей и структур, в том числе частицы носителя, металлические сетки и тугоплавкие пены. Пригодные для использования в качестве носителей материалы включают тугоплавкие оксиды, такие как оксиды кремния, алюминия, титана, циркония и их смеси. Заявлено, что окись алюминия является особенно предпочтительным материалом для носителей.

В Европейской заявке на патент 0548679 (EP-A-O548679) раскрыт способ получения окиси углерода и водорода неполным каталитическим окислением метана в присутствии катализатора, полученного путем осаждения родия и/или рутения в качестве активного компонента на носитель, состоящий из двуокиси циркония или стабилизированной двуокиси циркония. В EP-A-0548679 катализатор описан как имеющий любую пригодную форму, такую как тонкодисперсный порошок, бусинки, таблетки, пластины, мембраны или монолиты. В EP-A-0549679 описан способ неполного каталитического окисления, который проводят при температуре от 350 до 1200oC, предпочтительно от 450 до 900oC при давлении до 300 кг/см2G, предпочтительно меньше чем 50 кг/см2G. Обычная рабочая объемная скорость газа в EP-A-0548 679 находится в области от 1000 до 10000/ч, предпочтительно от 2000 до 20000/ч. Конкретные примеры в EP-A-0548679 описывают эксперименты, проведенные при атмосферном давлении при температурах от 300 до 750oC и объемных скоростях 16000 и 43000/ч. Во всех экспериментах, описанных в EP-A-0548679, катализатор удерживался в виде неподвижного слоя частиц.

Публикация заявки на европейский патент 0656317 (EP-A-0656317) содержит описание способа неполного каталитического окисления углеводородного сырья, в котором углеводород смешивается с кислородсодержащим газом и контактирует с катализатором. Катализатор удерживается в виде неподвижного слоя, имеющего высокую извитость (определенную как отношение длины пути, проходимого газом при протекании сквозь структуру к длине кратчайшего возможного прямого пути сквозь структуру), по меньшей мере 1.1 и имеющего по меньшей мере 750 пор на квадратный сантиметр. Катализатор предпочтительно включает каталитически активный металл, нанесенный на носитель. Пригодные носители включают тугоплавкие оксиды, такие как оксид кремния, оксид алюминия, оксид титана, оксид циркония и их смеси. Специально отмечен катализатор, включающий вспененную тугоплавкую двуокись циркония.

Привлекательный для промышленного применения способ неполного каталитического окисления должен работать при повышенном давлении, обычно превышающем 10 бар, например около 30 бар, и при высокой часовой объемной скорости газа, обычно порядка от 500000 до 1000000/ч. Из-за термодинамического поведения реакции неполного окисления необходимо вести реакцию при повышенных температурах для того, чтобы получить высокий выход окиси углерода и водорода при повышенных давлениях. Для получения выхода, пригодного для промышленного применения, необходимы температуры порядка 1000oC или более.

Обнаружено, что наиболее подходящим типом неподвижного слоя катализатора для использования при неполном каталитическом окислении углеводородов в условиях, привлекательных для промышленности, является такой тип, в котором катализатор находится в виде монолитной структуры. Катализатор для использования в таком способе включает один или более каталитически активных компонентов, нанесенных на носитель из тугоплавкого оксида, причем носитель имеет форму монолита. Используемые здесь термины "монолит" или "монолитная структура" относятся к любой одной ячейке пористого материала, предпочтительно к любой одной ячейке пористого тугоплавкого материала, в которой поры образуют прямые или ветвистые, параллельные или случайно направленные каналы, распространяющиеся сквозь структуру ячейки, то есть имеющие связанную открытую пористость.

Как отмечено выше, реакции неполного окисления весьма экзотермичны, и обычно температура реакций, необходимая для успешной работы в промышленном масштабе, превышает 1000oC. Однако обнаружено, что главные проблемы возникают при проведении неполного окисления с использованием катализатора в виде монолита. В частности, обнаружено, что структуры тугоплавкого монолитного катализатора очень чувствительны к тепловому удару при условиях очень высоких температур, превалирующих в процессе неполного каталитического окисления. Тепловой удар возникает, когда катализатор подвергается быстрому изменению температуры, что обусловливает существенные градиенты температуры поперек структуры катализатора. Тепловые удары могут возникать в процессе остановки промышленного реактора в случае опасности, при этом необходимо быстро охладить реактор и его содержимое. Тепловые удары могут также неожиданно возникать из-за катализатора в процессе процедуры пуска при контакте холодного катализатора с нагретым сырьем или нагретым перед воспламенением газом, а также в условиях нормальной работы при возникновении флуктуаций скорости и состава сырья.

Меры, необходимые для предотвращения теплового удара катализатора при работе процесса в промышленном масштабе, обычно включающие подогрев, например, посредством медленной теплопередачи, весьма дороги и трудны в исполнении. Таким образом, существует необходимость в способе неполного каталитического окисления, который сочетает высокий уровень селективности до окиси углерода и водорода, высокий уровень каталитической стабильности и устойчивость к тепловым ударам.

Неожиданно обнаружено, что монолитные структуры на основе двуокиси циркония обеспечивают значительно более высокое сопротивление тепловым ударам при рабочих режимах процесса неполного каталитического окисления, чем монолиты, изготовленные из других материалов.

Таким образом, настоящее изобретение предлагает способ неполного каталитического окисления углеводородного сырья, который включает контактирование исходного сырья, содержащего углеводородное сырье и кислородсодержащий газ, с катализатором при повышенной температуре при таких условиях, при которых катализатор чувствителен к тепловому удару, причем катализатор имеет форму пористой монолитной структуры и включает каталитически активный металл, нанесенный на носитель на основе двуокиси циркония.

Преимущество способа, предлагаемого настоящим изобретением, заключается в том, что используемый катализатор, как установлено, является особенно прочным при экстремальных условиях, преобладающих при проведении реакций неполного каталитического окисления. В частности, процесс является устойчивым в условиях, когда катализатор подвержен тепловым ударам. Было обнаружено, что монолитные катализаторы на основе двуокиси циркония демонстрируют высокое сопротивление тепловому удару в конкретных условиях окисления по сравнению с обычными катализаторами, такими, как катализаторы на основе оксида алюминия.

В настоящем описании термин "тепловой удар" относится к условиям, при которых катализатор испытывает быстрые изменения температуры в широкой области температур, что можно определить с помощью термопар, расположенных на поверхности катализатора, или с использованием оптической пирометрии вместе со скоростью происходящих изменений. Любое измерение теплового удара зависит от применяемой методики измерения, однако можно рекомендовать следующее. В частности, термин "тепловой удар" относится к условиям, при которых температура катализатора будет изменяться со скоростью по крайней мере 1oC в секунду в области температур по меньшей мере 100oC. Способ настоящего изобретения может быть использован в таких условиях, при которых тепловой удар составляет по крайней мере 10oC в секунду в области по меньшей мере 100oC. Могут быть использованы условия, приводящие к более высоким тепловым ударам, например, по меньшей мере 10oC в секунду в области 500oC. Способ может быть осуществлен в условиях еще более высокого теплового удара, испытываемого катализатором, например, по меньшей мере 50oC в секунду в области 500oC. Как указано выше, такие удары могут возникать в процессе пуска или остановки промышленного реактора неполного каталитического окисления. В предпочтительном аспекте изобретения способ включает контактирование некоторого количества необязательно подогретого газа в состоянии перед воспламенением или пара, выбираемого из любого подходящего газа или пара, который чисто воспламеняется при умеренной температуре, такого, как, например, метанол, водород, синтез-газ или другой, образующийся in situ газ, или включающий окись углерода и/или водород, с катализатором до или одновременно с контактированием сырья с катализатором. Посредством этого температура катализатора повышается от температуры, предшествующей воспламенению, до температуры выше температуры предсжигания, при которой катализатор способен обеспечивать каталитическое сжигание подаваемого газа. Такой пуск может вызывать тепловой удар 60-100oC в секунду в интервале 800-1200oC.

Способ настоящего изобретения может быть использован для получения смеси окиси углерода и водорода из любого углеводорода или углеводородного сырья. Углеводород находится в газовой фазе при контакте с катализатором. Способ, в частности, пригоден для неполного окисления метана, природного газа, попутного газа или других источников легких углеводородов. В связи с этим термин "легкие углеводороды" используется применительно к углеводородам, имеющим от 1 до 5 атомов углерода. Способ может быть успешно применен для конверсии газа из природных источников метана, содержащих существенное количество двуокиси углерода. Сырье предпочтительно включает метан в количестве по меньшей мере 50 об.%, более предпочтительно по меньшей мере 70 об. %, в особенности по меньшей мере 80 об.%.

Углеводородное сырье контактирует с катализатором в виде смеси с кислородсодержащим газом. Для использования в качестве кислородсодержащего газа подходит воздух. Однако может быть предпочтительным использование в качестве кислородсодержащего газа по существу чистого кислорода. В этом случае нет необходимости перерабатывать большой объем инертного газа, например азота, как в случае использования воздуха в качестве кислородсодержащего газа. Сырье необязательно может включать пар.

Углеводородное сырье и кислородсодержащий газ предпочтительно присутствуют в исходном сырье в таких количествах, чтобы обеспечить отношение кислорода к углероду в интервале от 0.3 до 0.8, более предпочтительно в интервале от 0.45 до 0.75. Здесь под отношением кислорода к углероду имеется в виду отношение кислорода в виде молекул (O2) к атомам углерода, присутствующих в углеводородном сырье. Предпочтительно отношение кислорода к углероду находится в интервале от 0.45 до 0.65 при стехиометрическом соотношении 0.5, что означает, что отношения в интервале от 0.45 до 0.65 особенно предпочтительны. Если в сырье присутствует пар, отношение пара к углероду находится предпочтительно в интервале приблизительно от 0.0 до 3.0, более предпочтительно от 0.0 до 2.0. Углеводородное сырье, кислородсодержащий газ и пар, если он присутствует, предпочтительно хорошо перемешиваются до приведения их в контакт с катализатором.

Способ настоящего изобретения может быть осуществлен при любом подходящем давлении. Для промышленных применений наиболее пригодны повышенные давления, то есть давления, существенно превышающие атмосферное давление. Способ может быть осуществлен при давлениях в области до 150 бар. Предпочтительно способ проводят при давлениях в области от 2 до 125 бар, в особенности от 5 до 100 бар.

Способ может быть осуществлен при любой подходящей температуре. В предпочтительных условиях высокого давления, превалирующих в процессах промышленного масштаба, сырье предпочтительно контактирует с катализатором при высоких температурах. Это необходимо для достижения высокой конверсии при предпочтительных повышенных давлениях. Таким образом, исходная смесь предпочтительно контактирует с катализатором при температуре, превышающей 950oC, более предпочтительно при температуре в интервале от 950 до 1400oC, особенно предпочтительно при температуре от 1000 до 1300oC. Исходная смесь предпочтительно предварительно подогревается до контактирования с катализатором.

При проведении процесса сырье может подаваться с любой подходящей объемной скоростью. Преимуществом способа настоящего изобретения является то, что могут быть достигнуты очень высокие объемные скорости газа. Так, объемные скорости газа (выраженные в нормальных литрах газа на килограмм катализатора в час) находятся в области от 20000 до 100000000 нл/кг/ч, более предпочтительно в области от 50000 до 50000000 нл/кг/ч. Объемные скорости в интервале от 500000 до 30000000 нл/кг/ч, особенно приемлемы для использования в данном способе.

Катализатор, используемый в способе настоящего изобретения, включает каталитически активный металл, нанесенный на монолитную структуру на основе двуокиси циркония. Каталитически активные металлы для использования в катализаторе выбираются из группы VIII Периодической системы элементов. Ссылки на Периодическую систему приводятся здесь по версии CAS, опубликованной в CRC Handbook of Chemistry and Physics, 68-е издание. Предпочтительные катализаторы для применения в способе настоящего изобретения включают металл, выбираемый из рутения, родия, палладия, осмия, иридия и платины. Особенно предпочтительны катализаторы, включающие рутений, родий или иридий в качестве каталитически активного металла. Наиболее приемлемым каталитически активным металлом является иридий.

Катализатор включает каталитически активный металл на монолитном носителе на основе двуокиси циркония. Может быть использован любой пригодный материал на основе двуокиси циркония. Пригодные материалы на основе двуокиси циркония выпускаются в промышленности. Носитель предпочтительно включает по меньшей мере 70 вес.% двуокиси циркония, например выбирается из известных видов стабилизированных или частично стабилизированных оксидов циркония или по существу чистой двуокиси циркония. Стабилизированная или частично стабилизированная двуокись циркония, включающая оксиды одного или более редкоземельных элементов, элементы Периодической системы групп IIIB или IIA, являются особенно предпочтительными материалами на основе двуокиси циркония. Наиболее предпочтительны материалы на основе двуокиси циркония, стабилизированной или частично стабилизированной одним (или более) оксидом Mg, Ca, Al, Y, La или Ce. Стабилизированная или частично стабилизированная двуокись циркония может быть в любой доступной форме, такой как композиты на основе частиц, волокон или усов.

Монолитный носитель на основе двуокиси циркония может включать материал на основе двуокиси циркония, как описано выше, покрытый другим материалом с желаемыми свойствами, улучшенным сопротивлением тепловому удару (например, SiC, SiO2, Al2O3 или их смеси), улучшенной каталитической стабильностью или улучшенной термической стабильностью.

Носитель имеет форму монолитной пористой структуры. Монолитная структура, которая в наибольшем измерении может иметь размер от 1 см до 1 м и более, может включать одну или множество отдельных монолитных частей носителя. Хотя множество частей носителя обеспечивает большее сопротивление тепловому удару, чем аналогичный моноблочный носитель, удержание и хорошая поверхностная стыковка частей может быть проблематичной при больших объемных скоростях, применяемых в настоящем изобретении. Несмотря на это носитель может быть сегментированным монолитным носителем в соответствии с известными технологиями. Пористая монолитная структура может иметь любую приемлемую форму. Одной из форм монолитной структуры является экструдированная ячеистая форма, для которой пригодные материалы известны и доступны на промышленном уровне. Экструдированный ячеистый материал характеризуется тем, что он имеет множество прямых, вытянутых, параллельных каналов, проходящих сквозь структуру. Однако предпочтительными являются монолитные структуры с высокой извитостью. Термин "извитость" является общеизвестным термином в данной области и применительно к настоящему изобретению определен как отношение длины пути, проходимого газом при протекании сквозь структуру, к длине кратчайшего возможного прямого пути сквозь структуру. Из этого следует, что экструдированная ячеистая структура имеет извитость 1.0. Монолитная структура для применения в способе настоящего изобретения предпочтительно имеет высокую извитость, то есть извитость более 1.1. Монолитная структура предпочтительно имеет извитость в области от 1.1 до примерно 10.0, более предпочтительно в области от 1.1 до 5.0. Наиболее предпочтительной областью извитости для монолитной структуры является от 1.3 до 4.0.

Монолитная структура для применения в способе настоящего изобретения является пористой, как определено выше. Монолитная структура предпочтительно имеет высокую пористость. Эти поры следует отличать от микропор, которые могут иметься в материале носителя. Монолитная структура предпочтительно содержит по меньшей мере 500 пор на квадратный сантиметр, более предпочтительно по меньшей мере 750 пор на квадратный сантиметр. Предпочтительными являются монолитные структуры, имеющие от 1000 до 15000 пор на квадратный сантиметр, более предпочтительно от 1250 до 10000 пор на квадратный сантиметр.

Монолитная структура предпочтительно имеет долю пустот в пределах от 0.4 до 0.9, более предпочтительно во избежание избыточного скачка давления от 0.6 до 0.9.

Наиболее пригодной и особенно предпочтительной монолитной структурой для носителя катализатора в способе настоящего изобретения является пена. Пригодные для применения в способе настоящего изобретения пены на основе двуокиси циркония выпускаются промышленностью.

Катализаторы для способа настоящего изобретения могут быть приготовлены известными в данной области методами. Наиболее пригодным методом является пропитка материала на основе двуокиси циркония соединением каталитически активного металла.

Сырье предпочтительно контактирует с катализатором в адиабатических условиях. В настоящем описании термин "адиабатические" относится к условиям реакции, в которых практически отсутствуют тепловые потери и излучение из реакционной зоны, за исключением тепла, уносимого из реактора газовым потоком.

Другой аспект настоящего изобретения относится к окиси углерода или водороду, полученным вышеописанным способом.

Окись углерода и водород, полученные в способе настоящего изобретения, могут быть использованы в любом процессе, в котором требуется один или оба этих компонента. Смесь окиси углерода и водорода, получаемая в этом способе, особенно пригодна для использования в синтезе углеводородов, например в процессе Фишера-Тропша, или для синтеза оксигенатов, например метанола. Способы конверсии окиси углерода и водорода в такие продукты хорошо известны. С другой стороны, смесь окиси углерода и водорода может быть использована в производстве водорода путем конверсии водяного пара. Другие применения включают процессы гидроформилирования и карбонилирования.

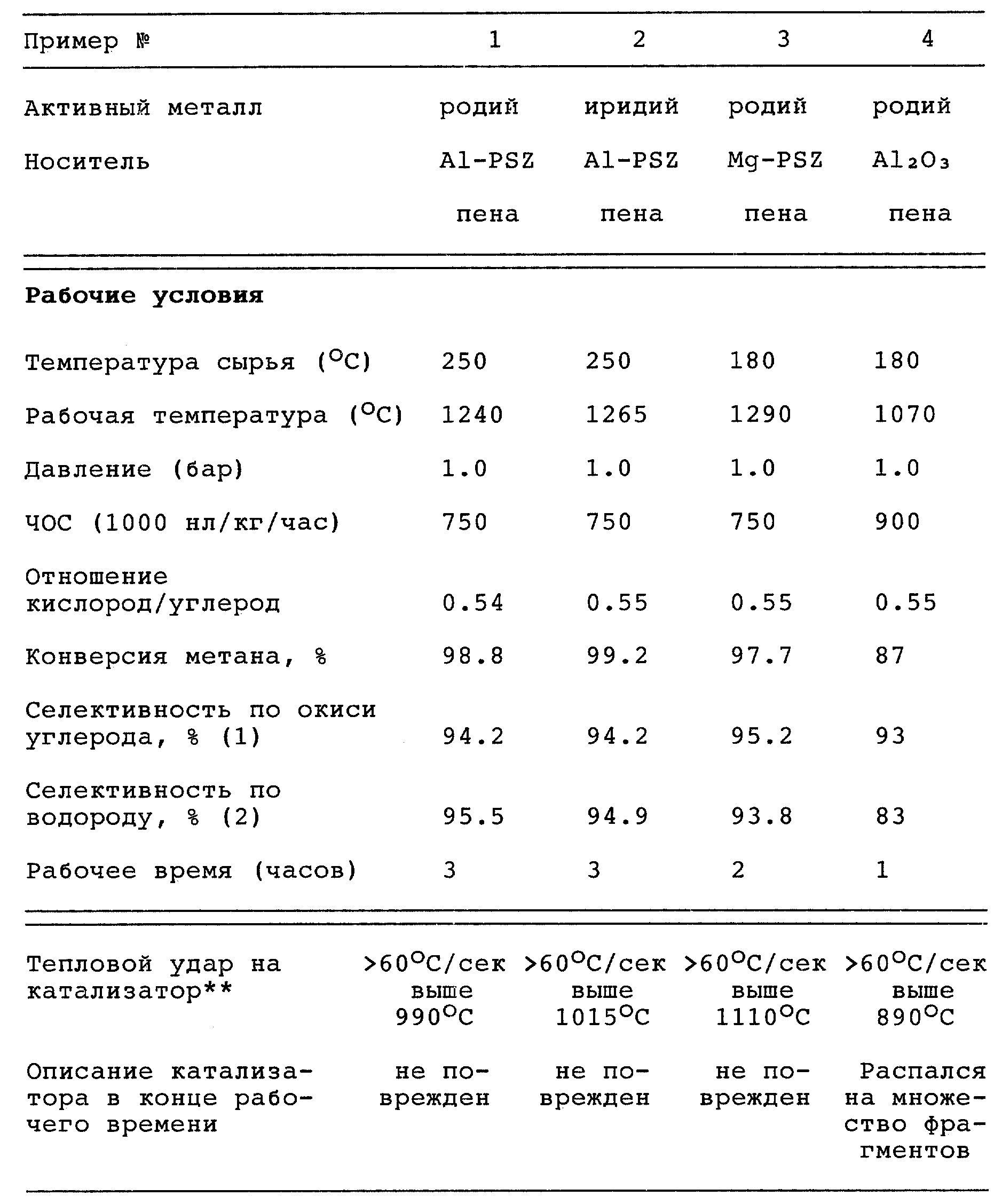

Способ настоящего изобретения описан далее следующими иллюстративными примерами, из которых примеры 1, 2 и 3 являются примерами осуществления настоящего изобретения, а пример 4 приведен только в целях сравнения.

Пример 1.

Промышленную пену на основе двуокиси циркония, стабилизированную алюминием (Al-PSZ, 990 пор на квадратный сантиметр) пропитывают родием с применением обычной методики пропитки для получения окончательного содержания родия 5 вес.%.

Пропитанную пену двуокиси циркония загружают в стальной реактор. Структура катализатора имеет извитость между 1.5 и 2.5. Хорошо перемешанные природный газ и кислород подают в реактор для контактирования с катализатором. Исходное сырье имеет отношение кислорода к углероду 0.54. Сырье подают с часовой объемной скоростью (ЧОС) 750000 нл/кг/ч (нормальных литров газа на килограмм катализатора в час) при давлении 1.0 бар.

Рабочая температура катализатора измеряется с использованием оптической пирометрии. Состав газа, выходящего из реактора, определяют с помощью газовой хроматографии. Определяют степень конверсии и селективность процесса по окиси углерода и водороду (из расчета на превращенный метан) Рабочие условия и результаты экспериментов обобщены в таблице.

Сырье предварительно подогревают до 250oC. Вначале, однако, реакция не наблюдалась. Малая часть катализатора была инициирована с помощью генератора тепла сжиганием смеси пропана и кислорода. Это привело к быстрому воспламенению всей структуры катализатора, наблюдаемому как свечение, быстро распространяющееся поперек структуры катализатора от точки воспламенения в течение примерно 15 с. В это время весь катализатор быстро нагревается от исходной температуры 250oC до конечной рабочей температуры 1240oC. Тем самым катализатор подвергается тепловому удару более чем 60oC в секунду в области температуры 990oC. Описание катализатора в конце эксперимента дано в таблице.

Пример 2.

Промышленную пену на основе друокиси циркония, стабилизированную алюминием (Al-PSZ, 990 пор на квадратный сантиметр), пропитывают иридием с применением обычной методики пропитки для получения окончательного содержания иридия 5 вес.%.

Для исследования катализатора иридий/двуокись циркония использовалась общая экспериментальная методика, описанная в примере 1. Рабочие режимы и результаты представлены в таблице.

Пример 3.

Промышленную пену на основе двуокиси циркония, стабилизированную алюминием (Mg-PSZ, 990 пор на квадратный сантиметр), пропитывают родием с применением обычной методики пропитки для получения окончательного содержания родия 5 вес.%.

Для исследования катализатора родий/двуокись циркония использовалась общая экспериментальная методика, описанная в примере 1. Рабочие режимы и результаты представлены в таблице.

Пример 4. Сравнительный пример.

С целью сравнения промышленную пену на основе оксида алюминия (Al2O3) пропитывают родием с применением обычной методики пропитки для получения окончательного содержания родия 5 вес.%.

Для исследования катализатора родий/оксид алюминия использовалась общая экспериментальная методика, описанная в примере 1. Рабочие режимы и результаты представлены в таблице.

Реферат

Изобретение предназначено для неполного каталитического окисления углеводородов. Способ заключается в том, что сырье, содержащее углеводородное сырье и кислородсодержащий газ, подвергают контактированию с катализатором при повышенной температуре в реакторе. Причем катализатор имеет форму пористой монолитной структуры и включает каталитически активный металл, нанесенный на носитель на основе двуокиси циркония. В процессе пуска или остановки реактора катализатор подвергают тепловому удару по меньшей мере 50oС в секунду в температурном интервале по меньшей мере 500oС. Изобретение обеспечивает высокий уровень селективности по окиси углерода и водорода, высокий уровень каталитической стабильности и устойчивости к тепловому удару. 15 з.п. ф-лы, 1 табл.

Комментарии