Изобретение относится к промышленности стройматериалов, в частнос

ти к установке для обжига порошкообразного известьсодержащего материала

например цементной сырьевой смеси„ Необходимое для превращения цементной сырьевой смеси в цементный

клинкер тепло обычно получается за счет сгорания топлива,- которое вместе

с воздухом для горения подается в камеру горения, где образуются дымовые

газы. Тепло в основном используется для предварительного нагрева и оьжига исходной смеси.

Известна установка для обжига цементной сырьевой смеси, содержащая циклонные подогреватели, камеру каль

цинации, куда подается топливо, смешанное с пылевидным сырьем, и воздух

из, холодильника, вращающуюся печь, соединенную газоходом с камерой каль цинации и подогревателями l

Недостатком известной установки является то, что частичный обжиг в камере кальцинации производится при

высокой температуре отходящих газов что может привести к перегреву исходной

смеси и вызвать выделение щелочных паров и получение расплава, связанное с опасностью образования

комков. Цель изобретения - интенсификация процесса обжига.

Поставленная цель достигается тем, что в установке для обжига порощкообразного материала, преимущест

венно известьсодержащего, включающей подогреватель, камеру кальцинации,

вращающуюся печь, охладитель, трубопроводы Для подачи сырья, топлива и кислородсодержащего газа, камера кальцинации соединена с охладителем

и выполнена в виде шахтного ствола с примыкающей к нему камерой смешения

При этом камера смешения расположена рядом с нижней частью камеры кальцинации, причем трубопровод для

подачи топлива размещен в днище, а трубопровод для подачи сырья - в своде камеры смешения.

Кроме того, камера смешения расположена рядом с нижней частью камеры кальцинации и выполнена из двух

секций, между которыми размещен трубопровод для подачи кислородсодержащего

газа, причем трубопровод для подачи топлива расположен в днище каждой секции, а трубопровод для

подачи сырья - в боковых стенах камеры кальцинации. KciMepa смещения выполнена в виде

трубы, входящей с обеих сторон в нижнюю часть камеры кальцинации,

в днище которой расположен трубопровод для подачи кислородсодержащего газа.

Камера смешения может быть также выполнена в виде трубы, расположенной в днище камеры кальцинации и

окруженной трубопроводом .для подачи кислородсодержащего газа, выполненным

в виде тангенциального патрубка. Трубопровод для подачи кислородсодержащего

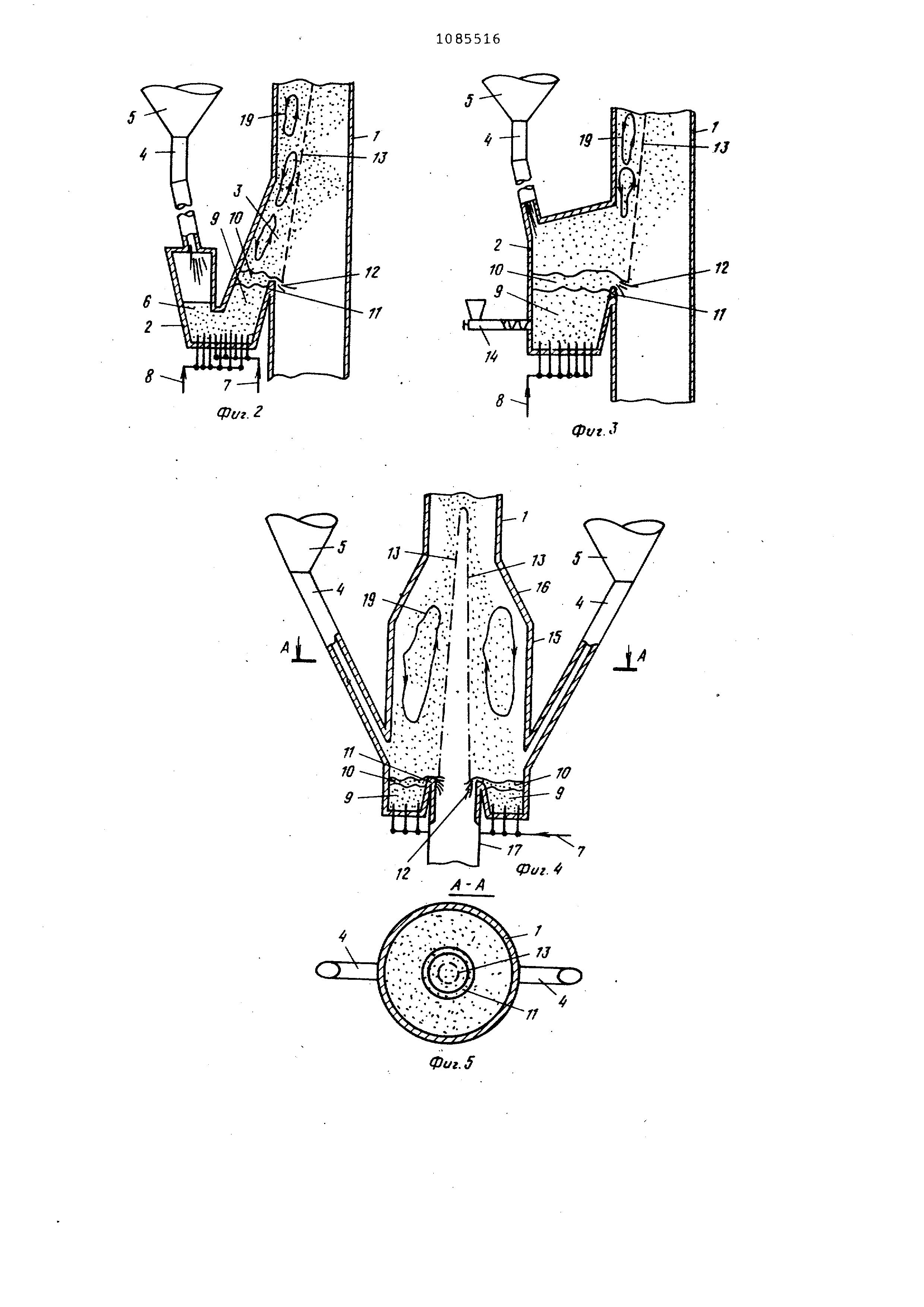

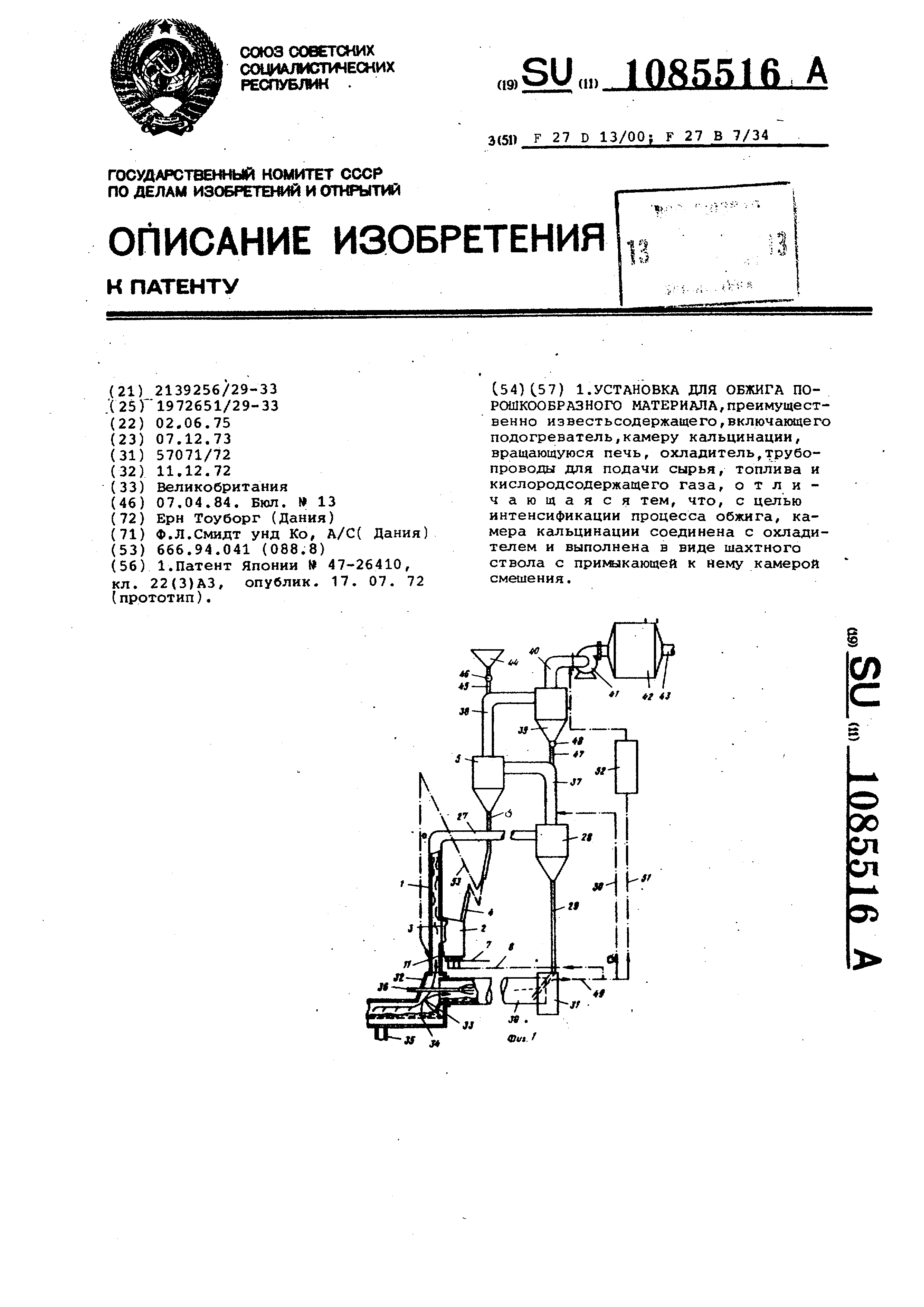

газа выполнен с возможностью перемещения по высоте. На фиг, 1 изображена схема установки

для обжига цементной сырьевой смеску на фиг. 2 - камера кальцинации

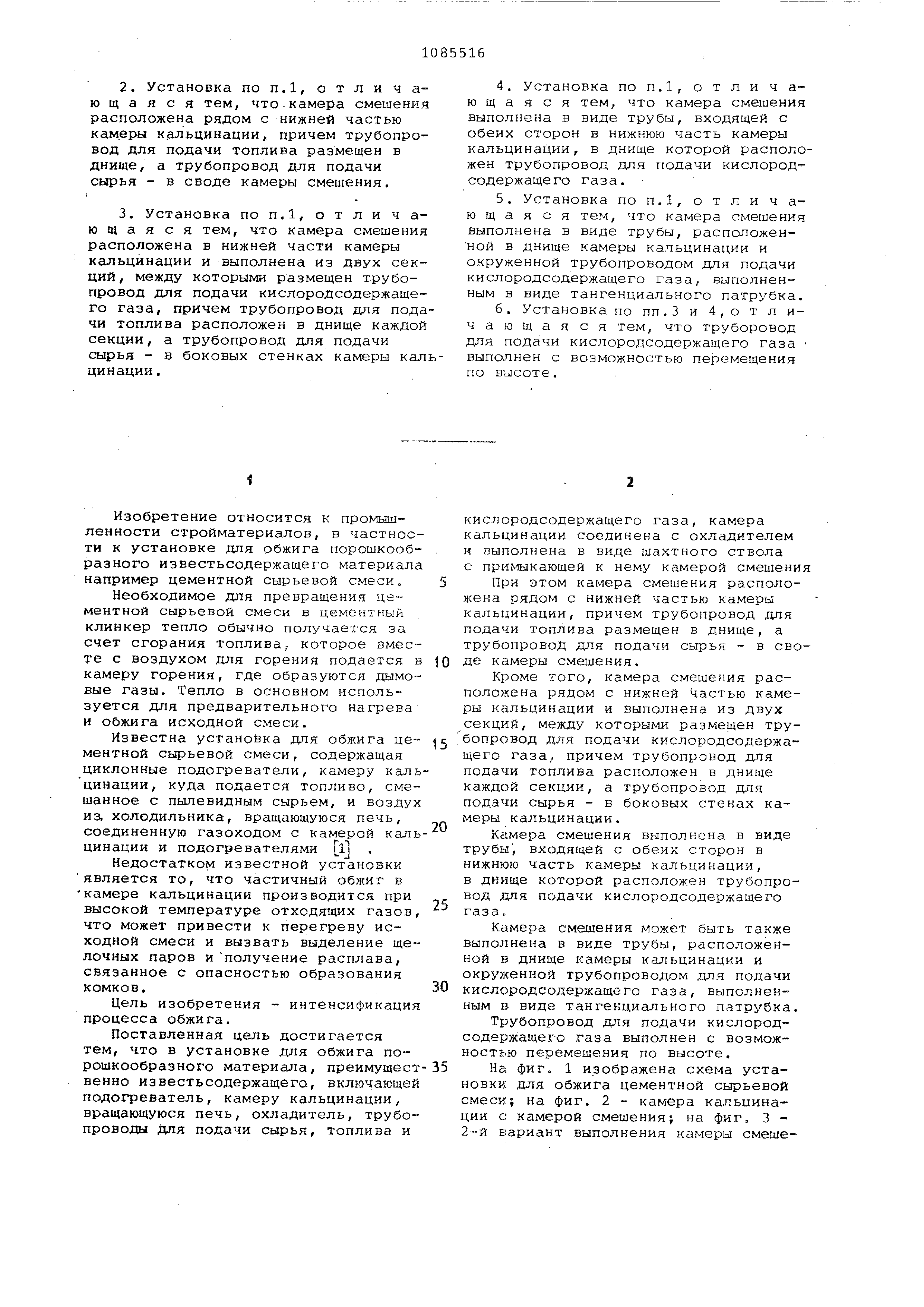

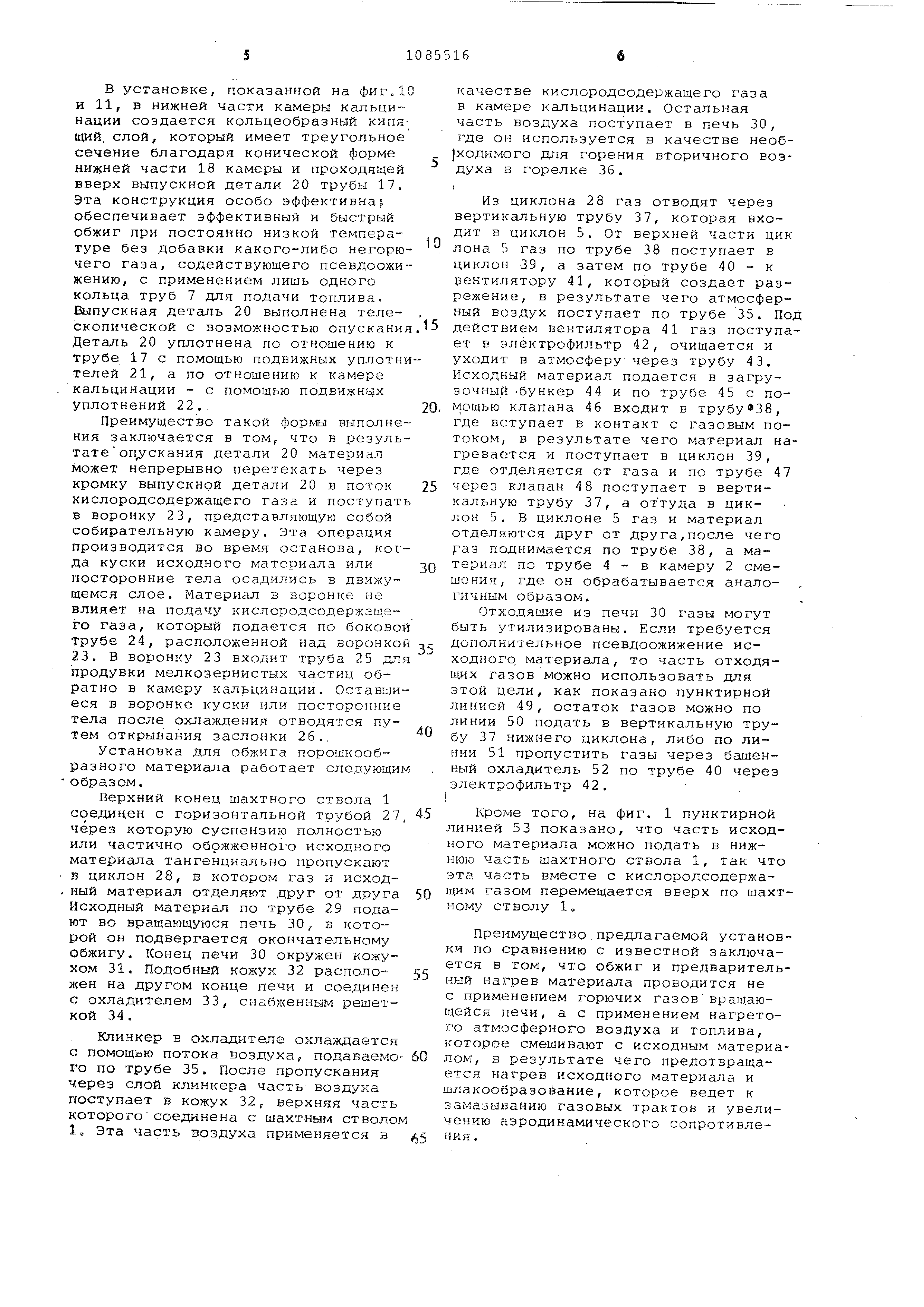

с камерой смешенияj на фиг, 3 2--Й вариант выполнения камеры смешения} на фиг. 4 - 3-й вариант выполнения камеры смешения;.на фиг. 5 разрез А-А на фиг. 4; на фиг. 6 4-й

вариант выполнения камеры смешения; на фиг. 7 - 5-й вариант выполнения камеры смешения; на фиг. 8 б-й

вариант выполнения камеры смешения; на фиг. 9 - разрез Б-Б на фиг. на фиг. 10 - 7-й вариант камеры сме

шения; на фиг. 11 - разрез в-В на фиг. 10. Камера кальцинации (фиг. 1) включает

шахтный ствол 1 прямоугольного поперечного сечения, соединенный с V -образной камерой 2 смешения. Камера

2 смешения подразделена на две секции, одна из которых через отверстие 3 связана с внутренним пространством

шахтного ствола 1, а другая - с трубопроводом 4 для подачи из циклона 5 сырьевого материала 6.

В днище камеры 2 смешения размещены трубы для подачи топлива, объединенные в общую подающую трубу 7. Для

усиления эффекта псевдоожижения имеется труба 8 для подачи негорючего

газа, например атмосферного воздуха разделенная на ряд равномерно расположенных над днищем камеры труб.

При подаче топлива в сырьевой материал часть 9 его приводится в псевдо

ожиженное состояние, в то время как часть материала уплотнена, что предотвращает

проникновение газа в трубопровод 4. Между частью 9 материал и пространством, где находится суспензия

газа и исходного материала, образуется переходная зона 10, где материал проявляет свойства текучей

жидкости. Он перетекает через кромку 11 и создает вихри, которые уносятся поднимающимся в стволе 1 газом

. Контакт суспензии газа и исход ного материала и потока кислородсодержащего газа осуществляется вдоль

воображаемой граничной зоны 12-13. На фиг. 3 изображена видоизменен

ная установка. Принципиальное отличие ее заключается в том, что кам ра 2 смешения не подраздешена на се

ции, в результате чего не создается уплотняющий эффект. Кроме: того, для

обжига используется угольная пвшь, которая подается с помощью шнекового транспортера 14.

Установка, изображеннг я на фиг.4 и 5 существенно отличаетс:я от преды дущих. Шахтный ствол 1 выполнен с

круговым поперечным сечением. Он снабжен камерой кальцинирования, образованной расширенной частью 15

шахтного ствола 1. При этом узкая и расширенная части шахтного ствола 1 соединены через коническую зону

16. Кислородсодержащий газ подается по трубе 17. Исходный материгш подается в шахтный ствол 1 в двух

диаметрально противоположных местах при помощи циклонов 5 по трубопроводам

4. Плоская воображаемая поверхность 13 выполнена конической. При использовании этой установки готовый

продукт получается более гомогенным . Изображенная на фиг. 6 установка

также имеет камеру кальцинирования, образующуюся расширенной частью 15, расположенной между стволом 1 и

трубой 17. Однако части 15 и 17 свя-. заны между собой конической частью 18.

В этом случае не нужно использовать псевдоожиженный слой. Интенсивное

смешение топлива с исходным материалом происходит в самих трубах для подачи исходного материала. Топливо

подают в каждую трубу. На фиг. 6 с правой стороны в качестве примера

показан шнековый транспортер 14, ас левой - ряд снабженных клапаном труб

для подачи топливного масла или газа . Несмотря на то, что эта конструкция

проще описанных, в ней достигается интенсивное смешение исходного материала с топливом.

Суспензию топлива и исходного материала непрерывно разгружают через

нижние концы труб 4 вниз в направлении потока кислородсодержащего газа,

который поднимается вверх через центр камеры кальцинирования. И в этом случае

создаются вихревые потоки, указанные стрелками 19. Форма установки, изображенной на

фиг. 7, отличается от предыдущей тем, что трубы для подачи исходного материала

выполнены V -образными. Топливо подают по нижней трубе 4 и вместе

с газом, поданным в случае необходимости через расположенные в самой

нижней точке V -образной трубы 8, вызывают псевдоожижение исходного материала

. В верхней части V -образной трубы создается эффект уплотнения. В этом случае достигаются следующие

преимущества: особо хорошее смешение материала с топливом, эффективный обжиг

при низкой температуре, быстрая подача материала по трубе 4, а также

возможность уменьшения высоты уставов ки. Показанная на фиг. 8 и 9 форма -

камеры смешения отличается тем, что труба 4 для подачи исходного материала

расположена вертикально и по центру входит в днище камеры кальцинирования , ее расширенную часть 15.

Она окружена трубой 17 для подачи кислородсодержащего газа. Благодаря

тангенциальному расположению трубы 17 создается спиралеобразное движение

газа, создающее тот же эффект, что и вихревые потоки в предыдущих установках .

В установке, показанной на фиг.1 и 11, в нижней части камеры кальцинации

создается кольцеобразный кипя щий, cлoй который имеет треугольное сечение благодаря конической форме

нижней части 18 камеры и проходящей вверх выпускной детали 20 трубы 17. Эта конструкция особо эффективна:

обеспечивает эффективный и быстрый обжиг при постоянно низкой температуре без добавки какого-либо негорю

чего газа, содействующего псевдоожи жению, с применением лишь одного кольца труб 7 для подачи топлива.

Выпускная деталь 20 выполнена телескопической с возможностью опускани Деталь 20 уплотнена по отношению к

трубе 17 с помощью подвижных уплотн телей 21, а по отношению к камере кальцинации - с помощью подвижнг х

уплотнений 22. Преимущество такой формы выполне ния заключается в том, что в резуль

тате опускания детали 20 материал может непрерывно перетекать через кромку выпускной детали 20 в поток

кислородсодержащего газа и поступат в воронку 23, представляющую собой

собирательную камеру. Эта операция производится во время останова, ког да куски исходного материала или

посторонние тела осадились в движущемся слое. Материал в воронке не влияет на подачу кислородсодержащего

газа, который подается по боково трубе 24, расположенной над воронко 23, В воронку 23 входит труба 25 дл

продувки мелкозернистых частиц обратно в камеру кальцинации. Оставши еся в воронке куски или посторонние

тела после охлаждения отводятся путем открывания заслонки 26.. Установка для обжига порошкообразного

материала работает следующи образом. Верхний конец шахтного ствола 1

соедичен с горизонтальной трубой 27 через которую суспензию полностью или частично обожженного исходного

материала тангенциально пропускают в циклон 28, в котором газ и исход

,ный материал отделяют друг от друга Исходный материал по трубе 29 подают

во вращающуюся печь 30, в которой он подвергается окончательному обжигу. Конец печи 30 окружен кожухом

31. Подобный кожух 32 расположен на другом конце печи и соединен с охладителем 33, снабженным решеткой

34 . Клинкер в охладителе охлаждается с помощью потока воздуха, подаваемо

го по трубе 35. После пропускания через слой клинкера часть воздуха поступает в кожух 32, верхняя часть

которого соединена с шахтным стволо 1. Эта часть воздуха применяется з качестве кислородсодержащего газа в камере кальцинации. Остальная часть воздуха поступает в печь 30,

где он используется в качестве необ ходимого для горения вторичного воздуха Б горелке 36.

I Из циклона 28 газ отводят через вертикальную трубу 37, которая входит

в циклон 5. От верхней части дик лона 5 газ по трубе 38 поступает в циклон 39, а затем по трубе 40 - к

вентилятору 41, который создает разрежение , в результате чего атмосферный

воздух поступает по трубе 35. Под действием вентилятора 41 газ поступает

в ;)лектрофильтр 42, очищается и уходит в атмосферу- через трубу 43.

Исходный материал подается в загрузочный -бункер 44 и по трубе 45 с помощью

клапана 46 входит в трубу 38, где вступает в контакт с газовым потоком

, в результате чего материал нагрева€:тся и поступает в циклон 39,

где отделяется от газа и по трубе 47 через клапан 48 поступает в вертикальную

трубу 37, а оттуда в циклон 5. В циклоне 5 газ и материал отделяются друг от друга,после чего

jra3 поднимается по трубе 38, а материал по трубе 4 - в камеру 2 смешения

, где он обрабатывается аналогичным образом. Отходящие из печи 30 газы могут

быть утилизированы. Если требуется дополнительное псевдоожижение исходного

, материала, то часть отходящих газов можно использовать для этой цели, как показано пунктирной

линией 49, остаток газов можно по линии 50 подать в вертикальную трубу

37 нижнего циклона, либо по линии 51 пропустить газы через башенный охладитель 52 по трубе 40 через

электрофильтр 42. Кроме того, на фиг. 1 пунктирной линией 53 показано, что часть исходного

материала можно подать в нижнюю часть шахтного ствола 1, так что

эта часть вместе с кислородсодержащим газом перемещается вверх по шахтному стволу 1„

Преимущество,предлагаемой установки по сравнению с известной заключается

в том, что обжиг и предварительный нагрев материала проводится не

с применением горючих газов вращ.ающейся печи, а с применением нагретого

атмосферного воздуха и топлива, которое смешивают с исходным материалом

, в результате чего предотвращается нагрев исходного материала и шлакообразо зание, которое ведет к

замазыванию газовых трактов и увеличению аэродинамического сопротивления .

фиг.

17

I

Комментарии