Получение гранул удобрения с заданным распределением по размерам - RU2717788C1

Код документа: RU2717788C1

Чертежи

Описание

Изобретение относится к системе гранулятора с кипящим слоем, предназначаемой для производства гранул удобрений с заданным размером, к обеспечивающему контроль размера частиц способу гранулирования частиц, содержащих мочевину, установке для гранулирования мочевины и к применению системы гранулятора с кипящим слоем для производства гранул удобрения, содержащих соединения аммиака.

Вследствие непрерывного увеличения мирового населения существует постоянная потребность в надежных, простых в производстве и дешевых удобрениях. Эти стандартные удобрения могут содержать азот, фосфор, серу, калий или питательные микроэлементы.

Обычные, широко используемые удобрения содержат в качестве своего главного компонента мочевину. Растворимая в воде мочевина быстро распадается в почве, давая аммиак и нитратные соединения. В зависимости от предназначения, удобрение может содержать только мочевину или комбинацию мочевины с одним или несколькими из вышеупомянутых компонентов, например, с фосфатом, серой, калием или питательными микроэлементами.

Мочевина может выпускаться крупномасштабным промышленным производством при взаимодействии аммиака с диоксидом углерода по протекающей в две стадии (упрощенно) реакции (см., например, Encyclopedia of Industrial Chemistry ULLMANN, DOI: 10.1002/14356007):

Также для получения транспортабельного и лежкого содержащего мочевину удобрения необходимо проведение постсинтетических этапов. Обычные технологические способы включают разнообразные способы грануляции, такие как приллирование, барабанная грануляция или грануляция в кипящем слое. При этом способы приллирования страдают, в частности, критическими недостатками, связанными с получением относительно мягких и иногда деформированных неоднородных частиц.

Эти проблемы могут быть избегнуты при использовании способа грануляции в кипящем слое, который приводит к более твердым, более стабильным и однородным гранулам. Получаемая гранулированная мочевина является особенно подходящей для операций по приготовлению навала тукосмесей. Кроме того, наблюдается снижение сегрегации или механических повреждений во время смешивания и транспортировки удобрений на основе мочевины.

Примеры описания способа грануляции мочевины в кипящем слое могут быть найдены, например, в WO 2010/060535 A1 в абзацах [0025] - [0035], на фиг. 1 или в патентных документах US 4 701 353 A, DE 31 16 778 A1 и US 4 219 589 A.

Способ грануляции в кипящем слое основывается на создании зародышей гранулообразования, которые растут, абсорбируя очень мелкие капельки обеспечивающей их рост жидкости. Эти мелкие капельки могут обеспечиваться с помощью «атомизированного» жидкого плава мочевины. Термин «атомизированный» при его использовании в данном описании относится к способу смешивания жидкого плава мочевины (или других подходящих расплавов удобрений) с находящейся под избыточным давлением средой, такой как воздух. Этот способ смешивания создает газо-жидкостную эмульсию или аэрозоль из мелких капелек. Поэтому термин «атомизированный» не следует путать с процессом разъединения атомных/ковалентных связей в молекулах. Получаемые капельки могут иметь распределение величины среднего размера от около 1 мкм до 200 мкм. Эти мелкие капельки расплава аккумулируются и затвердевают на поверхности зародышей гранулообразования, увеличивая таким образом размер гранулированных частиц. Эти свежеобразованные “in-situ” (на месте) гранулы могут обычно демонстрировать температуру около 100°C и находятся в относительно мягком состоянии. Данные частицы далее остывают в кипящем слое гранулятора и/или в отдельном охлаждающем устройстве.

Более широкое применение механических распределяющих систем в сочетании с точным земледелием приводит к все более строгим требованиям к распределению гранулированных удобрений по размерам. Ранее типичное распределение по размерам на 90% составляло бы между 2 и 4 мм и на 1% обеспечивалось частицами мельче 1 мм. В настоящее время типичное распределение по размерам на 95% отвечает величинам между 2 и 4 мм, плюс дополнительные требования, такие как 60% частиц крупнее 2,8 мм, или нормированные величины для SGN (расчетный средний диаметр частицы) и UI (индекс однородности).

В случае типичной установки грануляции в кипящем слое нельзя управлять достаточно точно скоростью роста для достижения столь однородных распределений по размерам. Поэтому необходимо активизировать усилия для лучшего понимания и управления происходящими в грануляторе процессами распределения по размерам.

Одно такое решение может состоять в том, чтобы обеспечивать больше и более эффективно действующих участков сортирования для отсеивания гранул нежелательных размеров. Это, однако, требует дополнительных инвестиций в оборудование и здания и приводит к получению большего количества «некондиционного» продукта (частиц, свойства которых не отвечают техническому описанию / представляют недостаточно качественный продукт), который подлежит повторной переработке, что ведет к соответствующему снижению производительности. При том, что были предприняты значительные усилия по оптимизации сит и размеров ячейки сита, непрерывное производство продукции высокого качества в отношении класса крупности остается сложной задачей.

Патентный документ US 9 527 104 B2 раскрывает способ обработки гранул, в соответствии с которым псевдоожиженный слой содержит средство сортировки.

GB 1 462 633 A раскрывает способ гранулирования мочевины, применяющий охлаждающие операции до или после сортировки.

EP 0 212 714 A1 раскрывают способ приготовления гранул, при котором частицы недостаточного размера возвращаются в зону грануляции, а частицы слишком большого размера сохраняются в буферной емкости. В дальнейшем слишком крупные частицы после измельчения возвращаются в зону грануляции.

EP 2 305 371 A1 раскрывает способ производства гранул с распределением частиц по размерам, отличающимся среднеквадратичным отклонением менее 15% от среднего размера частиц.

US 3 516 813 A раскрывает способ производства более однородных по размерам гранул удобрения, осуществляемого посредством подавления процентной доли гранул с размерами ниже средней величины.

EP 0 026 918 B1 раскрывает способ грануляции в фонтанирующем слое, содержащий оптимизацию зародышевых частиц.

WO 01/43861 A1 раскрывает сортирующий гранулятор с кипящим слоем. Камера грануляции разделена на участок контроля агломерации и зародышеобразования и участок грануляции и сортировки.

WO 2012/113473 A1 раскрывает способ приготовления продукта в виде гранулированной мочевины, осуществляемый грануляцией раствора мочевины в псевдоожиженном слое при том, что указанный раствор мочевины входит в псевдоожиженный слой с помощью нескольких впусков для мочевины.

Поэтому цель настоящего изобретения состоит в том, чтобы предоставить систему гранулятора кипящего слоя с увеличенным выходом частиц контролируемого размера при снижении их распределения по размерам.

Данная цель настоящего изобретения достигается с помощью системы гранулятора кипящего слоя по п. 1. Предпочтительные варианты осуществления изобретения раскрыты в соответствующих зависимых пунктах формулы изобретения.

Цель настоящего изобретения также достигается способом грануляции с контролируемым размером частиц, осуществляемым в отношении частиц, содержащих мочевину. Предпочтительные варианты осуществления данного способа раскрыты в соответствующих зависимых пунктах формулы изобретения.

Другая цель настоящего изобретения состоит в предоставлении установки для производства гранул содержащего мочевину удобрения.

Представленная в следующем объекте еще одна цель настоящего изобретения состоит в обеспечении применения установки грануляции мочевины для производства гранул удобрения.

Система гранулятора кипящего слоя, предназначаемая для производства гранул удобрения с заданным размером, содержит по меньшей мере один гранулятор кипящего слоя и первый охладитель, внешним образом соединенный с гранулятором кипящего слоя или образующий внутреннюю деталь гранулятора кипящего слоя. Термин «соединенный» в понимании настоящего изобретения в целом относится к средствам соединения, которые являются способными/подходящими для транспортировки или переноса технологических жидкостей, твердых веществ или газов, например, через трубы, каналы, насосы, шланги и, кроме того, включает резервуары, емкости и/или насосы. Это определение включает средства соединения, подходящие для низконапорных газообразных, твердых и жидких сред (менее 1 бар) и газообразных, твердых и жидких сред, находящихся под высоким давлением (более 1 бар). Термин «соединенный» в контексте настоящего изобретения включает соединение через дальнейшие дополнительные (включая неупомянутые) устройства, располагающиеся (и связанные) между соответствующими соединяемыми устройствами.

Кроме того, грохот продукта соединен (вслед за первым охладителем) с первым охладителем. Грохот продукта (или решето, или сито грохота) разделяет гранулированные частицы исходящего из охладителя продукта на частицы подходящего размера, отвечающие продукту с желаемыми размерами, а также частицы слишком большого размера (превышающего желаемый размер продукта) и частицы недостаточной величины (ниже желаемого размера продукта). Это разделение частиц по размерам и их отбор могут быть обеспечены, например, применением в грохоте продукта ячеи (сита) с различными размерами с уменьшающимся номером сита. Предпочтительно, чтобы минимальная установка для грохочения включала бы (в направлении потока сверху вниз) первое сито (грохот) с размером ячеи, превышающим желаемый размер частиц, и второе сито (грохот) с размером ячеи менее желаемого размера частиц, разделяя таким образом продукт грохочения на три части. В контексте данного изобретения выражение «превышающий желаемый размер частиц» предпочтительно относится к номеру сита, немного превосходящему верхний предел желаемого размера частиц (например, выше 4 мм), и менее нижнего предела частиц слишком крупного размера. Фактический номер сита может поэтому варьировать, например, в диапазоне от 5% до 25% от вышеупомянутого размера частиц. В контексте данного изобретения выражение «ниже желаемого размера частиц» предпочтительно относится к номеру сита немного менее нижнего предела желаемого размера частиц (например, менее 2 мм) и выше верхнего предела для частиц слишком крупного размера. Фактический номер сита может поэтому варьировать, например, в диапазоне от 5% до 25% от вышеупомянутого размера частиц. Грохот продукта, кроме того, содержит выход для частиц слишком крупного размера, например, превышающих размер ячеи первого сита, и выход для частиц недостаточного размера, например, менее размера ячеи второго сита. Выход для частиц недостаточной величины соединен с гранулятором кипящего слоя, а выход для частиц слишком крупного размера связан с гранулятором через дробилку или подобное устройство. Частицы недостаточной величины и/или измельченные частицы слишком крупного размера действуют в грануляторе кипящего слоя как частицы-зародышеобразователи. В контексте данного изобретения термин «дробилка» включает дробильные устройства для дробления, измельчения, размола, резания, вибрационного измельчения и/или разрушения, например, дробилки, мельницы. Согласно изобретению, грохот продукта, кроме того, содержит выход для частиц подходящего размера, предпочтительно со средним диаметром между 2 мм и 4 мм.

Кроме того, выход для частиц надлежащих размеров связан с первым разделителем и при этом выход из первого разделителя одновременно связан с гранулятором кипящего слоя и установкой постобработки. Термин «разделитель» включает устройства (такие как, например, клапаны или выключатели), обеспечивающие возможность организации изменяемого потока частиц к различным частям узлов обработки. Первый разделитель делает возможным регулируемое повторное применение частиц надлежащего размера в качестве частиц-зародышеобразователей в грануляторе кипящего слоя. В контексте данного изобретения термин «регулируемый» подразумевает устройства для ручного, пневматического и/или выполняемого с помощью электроники (включая автоматику) управления разделителем, изменения тем самым количества частиц надлежащего размера, проходящих через разделитель и поступающих в гранулятор кипящего слоя. В зависимости от распределения по размерам гранулированных частиц, покидающих гранулятор кипящего слоя, разделитель делает возможным повторное применение более крупных (по сравнению с измельченными частицами или частицами недостаточной величины) частиц надлежащего размера в качестве частиц-зародышеобразователей в грануляторе кипящего слоя или направление этих частиц в установку для постобработки. Разделитель позволяет распределять и регулировать поток частиц, поступающих от выхода для частиц надлежащего размера, к впускам для повторного применения в грануляторе кипящего слоя и/или в установку для постобработки. Термин «установка для постобработки» включает известные устройства, предназначаемые для взвешивания, транспортировки и упаковки частиц конечного продукта.

Согласно изобретению, между гранулятором кипящего слоя и грохотом продукта размещается анализатор размера частиц. Анализатор размера частиц способен определять размер частиц продукта, выходящего из гранулятора кипящего слоя. Примеры (онлайн) анализаторов размера частиц хорошо известны в данной области и представлены, например, поточным анализатором размера частиц (например, HAVER CPA 2-1, Outotec RockSense®). Данные измерений поточного анализатора частиц затем предпочтительно используются усовершенствованной системой управления производственным процессом (advanced process control system, APC), которая независимым образом контролирует распределение гранул по размерам в частицах продукта. Это регулирование размера частиц-зародышеобразователей удивительным образом ослабляет колебания при повторной переработке и в потоках продукта, которые часто происходят на установках грануляции после внесения изменений в технологический процесс или при сбоях. Эти колебания могут приводить к значительным нарушениям в режиме работы установки и в гранулометрическом составе продукта. При отсутствии таких колебаний потоков работа установки и качество продукции значительно улучшаются. В зависимости от размера гранул продукта, покидающих гранулятор или первый охладитель, в качестве гранул-зародышеобразователей в грануляторе могут применяться либо более/менее (крупные) частицы надлежащего размера, или недостаточной величины и измельченные частицы слишком крупного размера. Это регулирование размера частиц-зародышеобразователей удивительным образом ослабляет происходящие в ином случае волнообразные флуктуации размера частиц. Эффект этого «демпфирования» распределения продукта по размерам показан на Фиг. 5.

Предпочтительно грохот продукта, кроме того, содержит выход для крупных частиц подходящего размера и малых частиц подходящего размера. Термины «крупные частицы подходящего размера» и «малые частицы подходящего размера» относятся к частицам конечного продукта, имеющим надлежащие размеры, например, предпочтительно со средним диаметром частицы между 2 мм и 4 мм. Такая установка может быть реализована, например, с применением третьего сита с размером ячеи между размерами ячеи вышеупомянутых первого сита и второго сита. Это третье сито (грохот) разделяет частицы подходящего размера на крупные частицы надлежащего размера с крупностью, превышающей номер третьего сита (грохота) и менее первого сита (грохота), и на малые частицы надлежащего размера с крупностью ниже номера третьего сита (грохота) и выше номера второго сита (грохота). Помимо этого, выход для крупных частиц надлежащего размера и выход для мелких частиц надлежащего размера связан с первым разделителем и при этом выход из первого разделителя одновременно связан с гранулятором кипящего слоя и установкой постобработки. Эта предпочтительная установка делает возможной дальнейшую «тонкую настройку» размера гранул продукта посредством добавочного варьирования размеров гранул- зародышеобразователей.

Предпочтительно грохот продукта содержит (сверху вниз) три внутренних сита (грохота) с уменьшающимся номером сита. При необходимости грохот продукта может содержать (сверху вниз) три, четыре или пять внутренних сит (грохотов). Эти сита (грохоты) могут быть связаны с третьим, четвертым или пятым (и так далее) разделителем. С помощью такого подхода могут одновременно производиться продукты с различными распределениями по размерам.

Предпочтительно размер ячеи внутреннего сита (грохота) находится в диапазоне от 0,1 мм до 10 мм, предпочтительно в диапазоне от 1 мм до 5 мм.

Предпочтительно первый разделитель и/или выход для частиц слишком крупного размера через дробилку и/или выход для частиц недостаточной величины связан со вторым разделителем (предпочтительно входом). Второй разделитель (предпочтительно выпуск) связан с впусками для повторной переработки гранулятора кипящего слоя. Данный разделитель обеспечивает возможность распределения и регулирования потоков частиц, исходящих от первого разделителя, и/или из выхода для частиц слишком крупного размера через дробилку, и/или выхода для частиц недостаточной величины к впускам для повторной переработки гранулятора кипящего слоя.

Более предпочтительно с первым разделителем и/или вторым разделителем связан анализатор размеров частиц (с помощью электроники). Еще более предпочтительно анализатор размеров частиц электронным образом связан с первым и/или вторым разделителем через блок обработки и управления. Эта установка соединения делает возможным выполнение онлайн-измерений с одновременным, предпочтительно автоматизированным, регулированием размера частиц продукта внутри гранулятора кипящего слоя через размер вводимых частиц- зародышеобразователей, обеспечиваемых (испускаемых) первым разделителем и/или вторым разделителем.

Предпочтительно гранулятор кипящего слоя содержит пространство гранулирования в грануляторе кипящего слоя. Гранулятор кипящего слоя, кроме того, содержит перфорированную пластину, располагающуюся внутри пространства гранулирования, и распылительные форсунки, располагающиеся в, на или вблизи перфорированной пластины. Предпочтительно распылительные форсунки присоединены к перфорированной пластине. Отверстие для впуска псевдоожижающего воздуха, предпочтительно расположенное ниже перфорированной пластины, обеспечивает необходимый псевдоожижающий воздух для кипящего слоя гранул удобрения. Термин «псевдоожижающий воздух» включает воздух или инертные газы, такие как CO2, азот, аргон или их смеси. Распылительные форсунки связаны с питающими линиями для воздуха атомизации и питающими линиями для жидкого плава, предпочтительно для жидкого плава, содержащего мочевину. В контексте данного изобретения термин «плав» включает расплавы солей и концентрированные солевые растворы и их смеси, предпочтительно растворы, содержащие более 50 масс.% соли. Необязательно эти питающие линии для воздуха и плава могут быть объединены в одну линию. Кроме того, гранулятор кипящего слоя содержит впуск для зародышей гранулообразования. Термин «впуск для зародышей гранулообразования» подразумевает внутренние и внешние устройства, линии и отверстия для введения зародышей начала гранулообразования. Термин «внутренний» относится к получению зародышей гранулообразования внутри гранулятора. Термин «внешний» относится к обеспечению снабжения или к получению зародышей гранулообразования снаружи гранулятора, например, с помощью сит или дробилок вне гранулятора кипящего слоя. Кроме того, гранулятор кипящего слоя содержит выпускное отверстие гранулятора и отверстие для выхода воздуха. Пространство гранулирования необязательно содержит разделяющие стенки, необязательно с интегрированными отверстиями. Эти разделяющие стенки могут, кроме того, изменять и модифицировать скорость кипящего слоя в направлении выпускного отверстия гранулятора. Пыль, например, пыль мочевины, и химические пары, такие как аммиак, которые генерируются или выделяются в ходе реализации данного способа грануляции, извлекаются в отдельной скрубберной установке. Предпочтительно скрубберная установка содержит по меньшей мере пылеудаляющий скруббер и скруббер, удаляющий аммиак. Примеры подходящих скрубберов могут быть найдены в WO 2005/032696 A1 (фиг. 1) или в WO2010/60535 A1.

Предпочтительно первый охладитель кипящего слоя содержит по меньшей мере одно охлаждающее пространство в охладителе кипящего слоя и перфорированную пластину, расположенную в этом охлаждающем пространстве. Отверстие для впуска псевдоожижающего воздуха, предпочтительно расположенное ниже перфорированной пластины, обеспечивает необходимый псевдоожижающий воздух для кипящего слоя гранул удобрения. Гранулы удобрения транспортируются в охладитель через впуск для продукта. Охлажденные гранулы удобрения покидают охладитель кипящего слоя через выпускное отверстие охладителя. Кроме того, охладитель кипящего слоя содержит отверстие для выхода воздуха. Через такое отверстие для выхода воздуха в отдельной скрубберной установке удаляются пыль, например, пыль мочевины, и химические пары, такие как аммиак, которые генерируются или выделяются в ходе процесса охлаждения. Предпочтительно скрубберная установка содержит по меньшей мере один пылеудаляющий скруббер. В одном предпочтительном варианте осуществления охладитель повторной переработки применяет в качестве охлаждающего агента воздух или воду.

Предпочтительно перфорированная пластина содержит (в направлении потока образования гранул) по меньшей мере одну зону роста и одну зону охлаждения, более предпочтительно (в направлении потока) по меньшей мере первую зону роста, первую зону охлаждения, вторую зону роста и вторую зону охлаждения. Термин «зона роста» относится к области перфорированной пластины в грануляторе кипящего слоя. Зоной роста обозначают область, в которой происходит увеличение размера частиц и их массы вследствие, например, абсорбирования капелек мочевины (вылетающих из форсунок распылителя). Термин «зона охлаждения» относится к другой области перфорированной пластины в грануляторе кипящего слоя. Зоной охлаждения обозначают область, в которой размер и масса частиц сохраняются относительно постоянными (исключая эффекты, связанные с термическим сжатием) и в которой снижается температура частиц. Комбинация зон охлаждения и роста помогает контролировать температуру кипящего слоя и позволяет не допускать перегревания частиц. Предпочтительно зона охлаждения не содержит распылительных форсунок.

Предпочтительно (выход) первого разделителя и/или (выход) второго разделителя связаны с зоной роста и/или зоной охлаждения через впуски для повторной переработки. Еще более предпочтительно через впуски для повторной переработки первый разделитель и/или второй разделитель связаны с первой зоной роста и/или второй зоной роста. Распределение частиц-зародышеобразователей, исходящих из первого и/или второго разделителя, делает возможным еще более тонкое регулирование размера частиц.

В одном предпочтительном вырианте осуществления изобретения первый разделитель и/или второй разделитель электронным образом связаны с блоком обработки и управления. Кроме того, блок обработки и управления электронным образом связан с анализатором размера частиц. Эта установка делает возможным автоматизированное регулирование (APC - усовершенствованная система управления производственным процессом) размера гранул продукта, предпочтительно без какого-либо ручного вмешательства или регулирования.

Предпочтительно второй разделитель (более предпочтительно его вход) связан с первым разделителем (предпочтительно с выходом) и/или выходом для частиц слишком крупного размера через дробилку и/или выходом для частиц недостаточной величины. Кроме того, второй разделитель (предпочтительно выход) связан с впусками для повторной переработки гранулятора кипящего слоя и при этом данные впуски для повторной переработки связаны с одной или несколькими зонами роста и/или зонами охлаждения.

Предпочтительно грохот продукта (или сито) содержит четыре внутренних сита (грохота) с уменьшающимся номером сита или пять внутренних сит (грохотов) с уменьшающимся номером сита.

Предпочтительно грохот продукта связан с третьим разделителем и/или четвертым разделителем. Одновременно третий разделитель и/или четвертый разделитель связаны с гранулятором кипящего слоя и установкой постобработки. Еще более предпочтительно третий разделитель и/или четвертый разделитель управляются через блок обработки и управления.

Изобретение, кроме того, включает способ гранулирования содержащих мочевину частиц с контролируемым размером частиц, содержащий по меньшей мере следующие этапы. На первом этапе в гранулятор кипящего слоя вносятся гранулы-зародышеобразователи. Гранулы-зародышеобразователи обрабатываются (гранулируются) в грануляторе кипящего слоя и превращаются в гранулы продукта. Указанные гранулы продукта перемещаются к первому охладителю. Первый охладитель может быть внешним образом связан с гранулятором кипящего слоя или является внутренней деталью гранулятора кипящего слоя. В результате получаются прошедшие предварительное охлаждение гранулы продукта.

Указанные предварительно охлажденные гранулы продукта транспортируются на грохот продукта, содержащий выход для частиц надлежащего размера, выход для частиц слишком крупного размера и выход для частиц недостаточной величины. Выход для частиц надлежащего размера связан с разделителем. Разделитель, кроме того, связан с гранулятором кипящего слоя и установкой постобработки. Далее частицы недостаточной величины переносятся в гранулятор кипящего слоя, частицы надлежащего размера транспортируются в установку постобработки и частицы слишком крупного размера направляются в дробилку. Дробилка выдает измельченные частицы, которые направляются обратно в гранулятор кипящего слоя. Частицы надлежащего размера направляются к гранулятору кипящего слоя и/или к установке постобработки через разделитель.

Способ данного изобретения отличается тем, что размер гранул продукта или предварительно охлажденных гранул продукта измеряется с помощью анализатора размера частиц и размер полученных гранул продукта или размер предварительно охлажденных гранул продукта сравнивается с заранее определенной «пороговой» величиной. Предпочтительно эта заранее определенная «пороговая» величина ограничивает нижний порог размера частиц. Количество частиц надлежащего размера, поступающих к гранулятору кипящего слоя, увеличивается, если размер гранул продукта снижается ниже заранее определенный величины. В контексте данного изобретения выражение «снижается ниже» может включать подходящее время запаздывания перед фактическим увеличением количества крупных частиц надлежащего размера. В контексте настоящего изобретения выражение «количество частиц надлежащего размера, направляемых к гранулятору кипящего слоя, увеличивается» подразумевает увеличение, основывающееся на нуле направленных частиц надлежащего размера, если результаты предшествующей оценки размеров гранул продукта или предварительно охлажденных гранул продукта превышали заранее определенную «пороговую» величину.

Предпочтительно грохот продукта содержит (сверху вниз) три внутренних сита (грохота) с уменьшающимся номером сита. Это третье среднее сито (грохот) разделяет частицы подходящего размера на крупные частицы надлежащего размера с крупностью, превышающей номер третьего сита (грохота) и менее первого сита (грохота), и на малые частицы надлежащего размера с крупностью ниже номера третьего сита (грохота) и выше номера второго сита (грохота). Помимо этого, выход для крупных частиц надлежащего размера и выход для мелких частиц надлежащего размера связан с первым разделителем и при этом выход из первого разделителя одновременно связан с гранулятором кипящего слоя и установкой постобработки. Эта предпочтительная установка делает возможной дальнейшую «тонкую настройку» размера гранул продукта посредством добавочного варьирования размеров гранул- зародышеобразователей.

Более предпочтительно с разделителем, и/или с первым разделителем, и/или вторым разделителем связан анализатор размеров частиц (с помощью электроники). Еще более предпочтительно анализатор размеров частиц электронным образом связан с разделителем через блок обработки и управления. Эта установка соединения делает возможным выполнение онлайн-измерений с одновременным, предпочтительно автоматизированным регулированием размера частиц продукта внутри гранулятора кипящего слоя через размер вводимых частиц-зародышеобразователей, исходя из крупных частиц надлежащего размера. Одновременно частицы-зародышеобразователи и/или часть частиц-зародышеобразователей обеспечиваются с помощью описанного выше разделителя.

В одном предпочтительном варианте осуществления размер гранул продукта или предварительно охлажденных гранул продукта измеряется с помощью анализатора размера частиц и размер полученных гранул продукта или размер предварительно охлажденных гранул продукта сравнивается со второй заранее определенной величиной. Вторая заранее определенная величина ограничивает верхнее пороговое значение размера частиц, и количество частиц недостаточной величины и/или измельченных частиц увеличивается, если размер гранул продукта снижается до пределов не ниже заранее определенной второй величины. «Использование» второго заранее определенного порогового значения обеспечивает возможность автоматизированного контроля размера частиц продукта посредством увеличения количества частиц надлежащего размера в случае, если размер частиц продукта уменьшается. С другой стороны, посредством увеличения количества частиц недостаточной величины и/или измельченных частиц может быть скорректировано увеличение размера частиц продукта. Предпочтительно вышеупомянутые этапы контролируются и регулируются с помощью подходящей компьютерной программы и соответствующего аппаратного обеспечения.

Предпочтительно частицы недостаточной величины, и/или измельченные частицы, и/или частицы надлежащего размера вводятся через впуски для повторной переработки в одну или несколько зон роста и/или зон охлаждения. Термин «зона роста» относится к области перфорированной пластины в грануляторе кипящего слоя. Зоной роста обозначают область, в которой происходит увеличение размера и массы частиц вследствие, например, абсорбирования капелек мочевины. Термином «зона охлаждения» обозначается другая область перфорированной пластины в грануляторе кипящего слоя. Зоной охлаждения обозначают область, в которой размер и масса частиц сохраняются относительно постоянными и в которой снижается температура частиц. Комбинация зон охлаждения и роста помогает контролировать температуру кипящего слоя и позволяет не допускать перегревания частиц. Предпочтительно зона охлаждения не содержит распылительных форсунок.

Изобретение, кроме того, включает установку грануляции мочевины, содержащую описанную выше систему гранулятора кипящего слоя по изобретению.

Изобретение, кроме того, содержит ранее описанную систему гранулятора кипящего слоя по изобретению, предназначаемую для производства гранул удобрения, содержащих соединения аммиака, нитраты, фосфаты, мочевину, элементную серу, сульфат аммония, UAS (мочевина - сульфат аммония), гранулирующие добавки, добавки для смешивания фаз, питательные микроэлементы и/или их смеси. Термин «гранулирующие добавки» включает формальдегидные или не содержащие формальдегида добавки грануляции, такие как комбинация по меньшей мере одного содержащего аминогруппу полимера или олигомера и по меньшей мере одного функционального поливинилового соединения, предпочтительно комбинацию полиэтиленимина и поливинилового спирта, соединение, выбранное из группы алифатических дикарбоновых кислот и ангидридов, алифатических трикарбоновых кислот и ангидридов, ароматических дикарбоновых кислот и ангидридов и/или алифатический диальдегид C2-C8. Термин «добавки для смешивания фаз» включает анионные, катионные или неионогенные поверхностно-активные вещества, более предпочтительно соли и эфиры жирных кислот, SDS (додецилсульфат натрия), AOT (диоктилсульфосукцинат натрия), лигнин и/или сульфонат лигнина, и/или их смеси или их производные.

Изобретение далее описывается с помощью следующих иллюстрирующих его чертежей. Данные чертежи предназначаются исключительно для иллюстративных целей и объем охраны не ограничивают. Фигуры представляются не в масштабе.

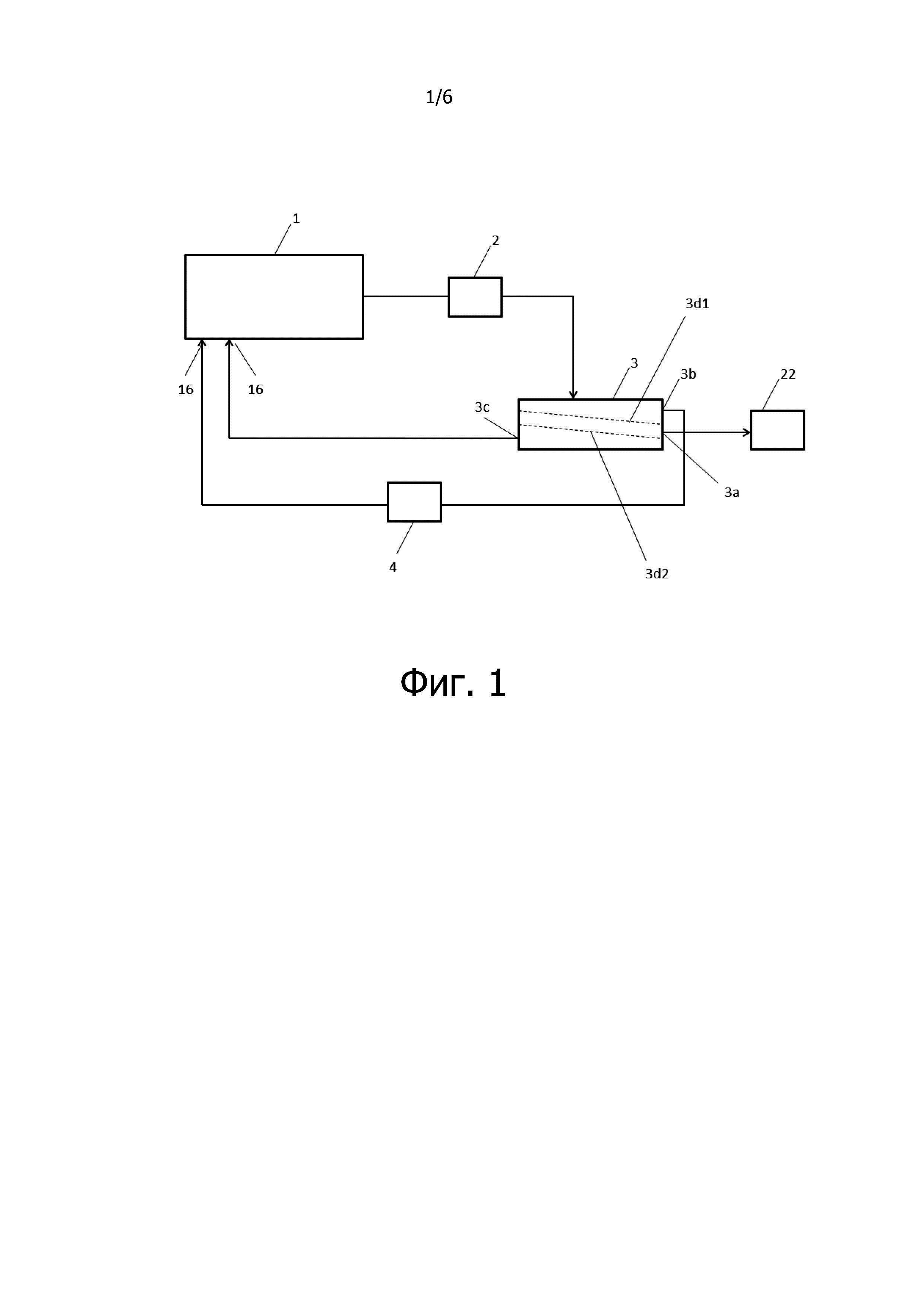

Фиг. 1 показывает примерную схему системы гранулятора кипящего слоя,

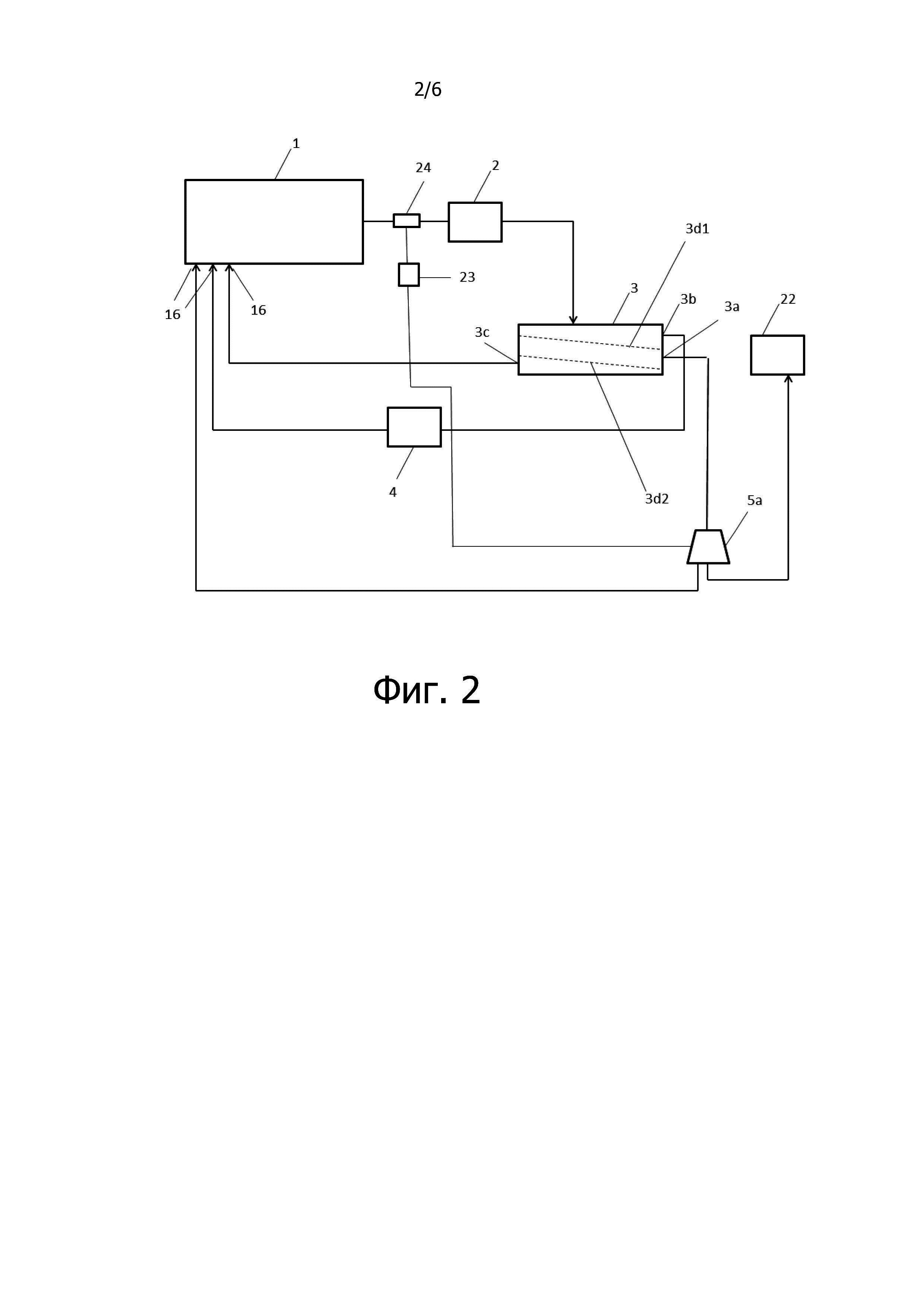

Фиг. 2 представляет схему системы гранулятора кипящего слоя согласно данному изобретению.

Фиг. 3 представляет схему одного предпочтительного варианта выполнения гранулятора кипящего слоя согласно данному изобретению.

Фиг. 4 отображает схему гранулятора кипящего слоя согласно данному изобретению.

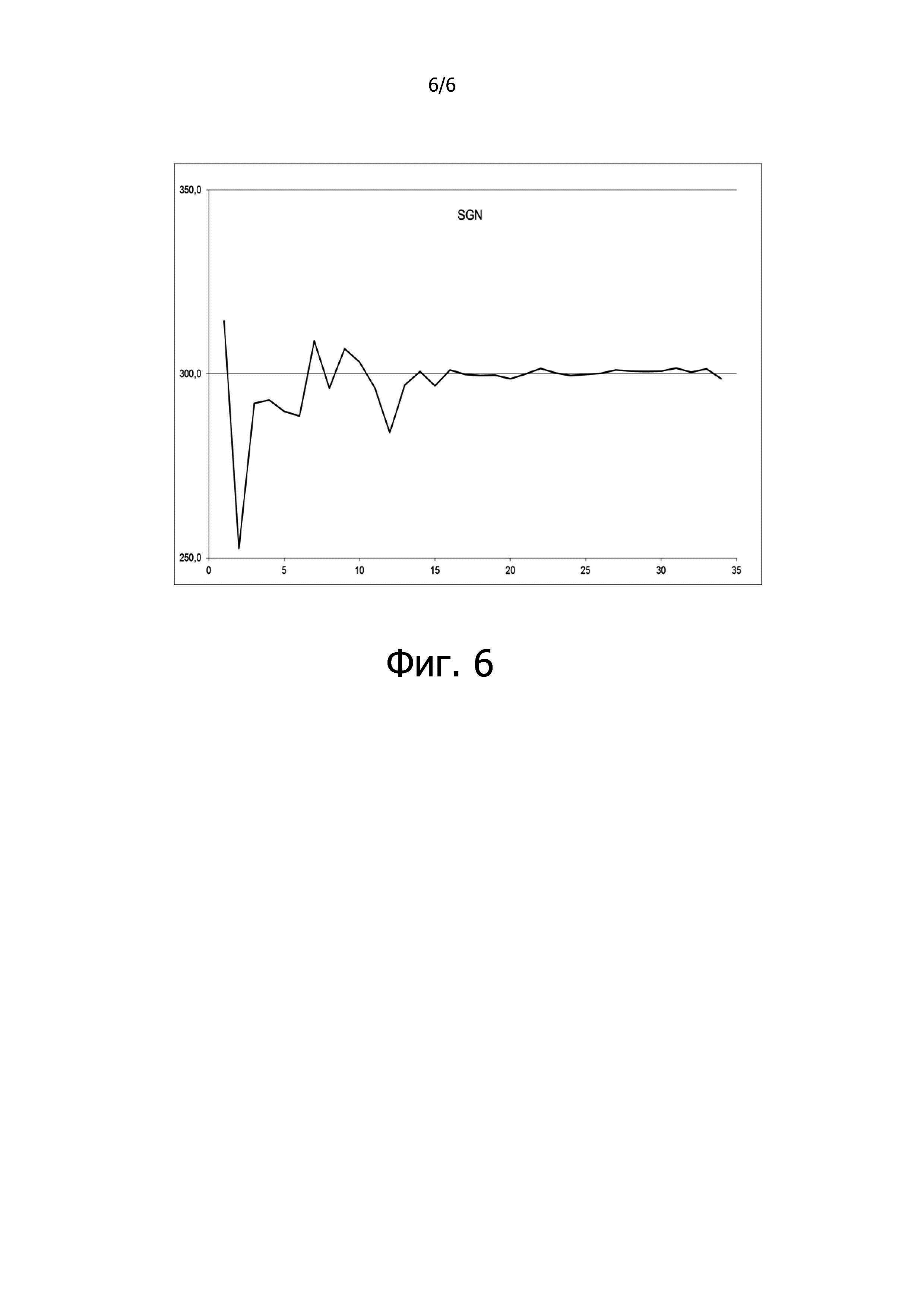

Фиг. 5 показывает экспериментальную диаграмму распределения частиц по размерам и

Фиг. 6 представляет еще одну экспериментальную диаграмму распределения частиц по размерам на основе расчетного среднего диаметра частицы (SGN).

Фиг. 1 показывает примерную схему системы гранулятора кипящего слоя, Система гранулятора кипящего слоя содержит гранулятор (1) кипящего слоя и первый охладитель (2), связанный с гранулятором (1) кипящего слоя. Термин «связанный» в понимании настоящего изобретения в целом относится к средствам соединения, которые являются способными/подходящими для транспортировки или переноса технологических жидкостей или газов, например, через трубы, каналы, насосы, шланги и, кроме того, включает резервуары, емкости и/или насосы. Это определение включает средства соединения, подходящие для низконапорных газообразных и жидких сред (менее 1 бар) и газообразных и жидких сред, находящихся под высоким давлением (выше 1 бар, предпочтительно выше 10 бар). Грохот (3) продукта связан с первым охладителем (2). Грохот (3) продукта (или сито) разделяет гранулированные частицы исходящего из холодильника продукта на частицы (3a) подходящего размера, соответствующие продукту с желаемыми размерами, а также частицы (3b) слишком большого размера (превышающего желаемый размер продукта) и частицы (3c) недостаточной величины (ниже желаемого размера продукта). Минимальная установка грохота (3) будет включать первое сито (грохот) (3d1) с номером сита, превышающим желаемый размер частиц, и второе сито (грохот) (3d2) ниже желаемого размера частиц, разделяя таким образом грохот продукта на три участка. Грохот продукта, кроме того, содержит выход для частиц (3a) конечного продукта, например, между первым ситом (грохотом) и вторым ситом (грохотом), выход для частиц слишком крупного размера (3b), например, выше первого сита (грохота), и выход для частиц (3c) недостаточной величины, например, ниже второго сита (грохота). Выход для частиц (3a) недостаточной величины связан через впуск (16) для повторной переработки с гранулятором (1) кипящего слоя, а выход (3b) для частиц слишком крупного размера связан с гранулятором (1) через дробилку (4) или другое подобное устройство, приводящее к получению измельченных частиц (3d). Частицы (3a) конечного продукта переносятся к подходящим дальнейшим установкам (22) для постобработки, таким как упаковочные устройства.

Фиг. 2 представляет схему системы гранулятора кипящего слоя согласно данному изобретению. Принципиально данная установка идентична установке, описанной на фиг. 1. Грохот (3) продукта (или сито) разделяет гранулированные частицы исходящего из холодильника (2) продукта на частицы подходящего размера, отвечающие продукту с желаемыми размерами, а также частицы слишком большого размера (превышающего желаемый размер продукта) и частицы недостаточной величины (ниже желаемого размера продукта). Он включает первое сито (грохот) (3d1) с номером сита, превышающим желаемый размер частиц, и второе сито (грохот) (3d2) ниже желаемого размера частиц, разделяя таким образом грохот продукта на три участка. Грохот продукта (3), кроме того, содержит выход для частиц (3b) слишком крупного размера, например, превышающих ячею первого сита, и выход для частиц (3c) недостаточного размера, например, менее размера ячеи второго сита (3d2). Выход для частиц (3c) недостаточной величины соединен с гранулятором (1) кипящего слоя, а выход для частиц (3b) слишком крупного размера связан с гранулятором (1) через дробилку (4) или подобное устройство. Кроме того, выход для частиц (3a) надлежащего размера связан с первым разделителем (5a). Первый разделитель (5a) связан с гранулятором (1) кипящего слоя и установкой (22) постобработки. Первый разделитель (5a) делает возможным регулируемое повторное применение частиц (3aL) надлежащего размера в грануляторе кипящего слоя. В контексте данного изобретения термин «регулируемый» подразумевает устройства для ручного и/или выполняемого с помощью электроники управления разделителем, изменения тем самым количества частиц (3a) надлежащего размера, проходящих через первый разделитель (5a) и поступающих в гранулятор (1) кипящего слоя. В зависимости от распределения по размерам гранулированных частиц, выходящих из гранулятора кипящего слоя, первый разделитель (5a) делает возможным повторное применение частиц (3a) надлежащего размера или передачу этих частиц (3a) надлежащего размера в установку постобработки. Между гранулятором (1) кипящего слоя и грохотом (3) продукта размещается анализатор (24) размера частиц. Анализатор (24) размера частиц способен определять размер частиц продукта, выходящего из гранулятора (1) кипящего слоя. Примеры (онлайн) анализаторов размера частиц хорошо известны в данной области и представлены, например, поточным анализатором размера частиц (HAVER CPA 2-1, Outotec RockSense®). Данные онлайн-измерений анализатора частиц затем используются блоком (23) обработки и управления, который может независимым образом (APC - усовершенствованная система управления производственным процессом) управлять и регулировать распределение гранул по размерам в частицах продукта. Анализатор (15) размера частиц с помощью электроники связан с первым разделителем (5a) через блок (23) обработки и управления. Эта установка соединения делает возможным выполнение онлайн-измерений с одновременным, предпочтительно автоматизированным регулированием размера частиц продукта внутри гранулятора кипящего слоя через размер вводимых частиц-зародышеобразователей.

Фиг. 3 представляет схему одного предпочтительного варианта выполнения гранулятора кипящего слоя согласно данному изобретению. Принципиально данная установка идентична установке, описанной на фиг. 2. Грохот (3) продукта, кроме того, содержит выход для крупных частиц (3aL) подходящего размера и малых частиц (3aS) подходящего размера. Термины «крупные частицы подходящего размера» и «малые частицы подходящего размера» относятся к частицам конечного продукта, имеющим надлежащие размеры, например, предпочтительно со средним диаметром частицы между 2 мм и 4 мм. Эта установка реализована с помощью третьего сита (грохота) (3d3), располагающегося между упоминаемыми выше первым ситом (грохотом) (3d1) и вторым ситом (грохотом) (3d2). Это третье сито (грохот) (3d3) разделяет частицы подходящего размера на крупные частицы (3aL) надлежащего размера с крупностью, превышающей номер третьего сита (грохота) и менее первого сита (грохота), и на малые частицы (3aS) надлежащего размера с крупностью ниже номера третьего сита (грохота) (3d2) и выше номера второго сита (грохота) (3d2). Выход для крупных частиц (3aL) надлежащего размера и выход для малых частиц (3aS) надлежащего размера связан с первым разделителем (5a), разделяющим поток гранул из крупных частиц (3aL) надлежащего размера и/или малых частиц (3aS) надлежащего размера между установкой (22) постобработки и вторым разделителем (5b), связанным с гранулятором (1) кипящего слоя. Выход для частиц (3c) недостаточной величины связан со вторым разделителем (5b), а выход для частиц слишком крупного размера (3b) связан со вторым разделителем (5b) через дробилку (4). Второй разделитель (5b) собирает и отделяет входящие потоки от вышеупомянутого первого разделителя (5a) и от выходов для частиц (3c) недостаточной величины и измельченных частиц (3b) слишком крупного размера для дальнейшей передачи в гранулятор (1) кипящего слоя через впуски (16) для повторной переработки. Поток частиц, покидающих второй разделитель, направляется к различным зонам роста (7a1, 7a2, 7ai с i = 3, 4, 5, 6, …) и/или к различным зонам охлаждения (7b1, 7b2, 7bi с i = 3, 4, 5, 6, …) через клапаны (5b1, 5b2, 5b3, 5b4, 5bi с i = 3, 4, 5, 6 …). В качестве варианта или помимо этого, дробилка (4) может быть непосредственно связана с первой зоной (7a1) роста через соответствующий клапан (5b1). Эта связь обозначена пунктирной линией. Блок (23) обработки и управления контролирует работу как первого разделителя (5a), так и второго разделителя (5b) на основе данных о размерах гранул продукта или размерах предварительно охлажденных гранул продукта (после оставления ими первого охладителя), предоставляемых анализатором (24) размера частиц. Описанная выше установка делает возможным автоматизированное регулирование частиц-зародышеобразователей, обеспечиваемое вторым разделителем (5b). Если размер гранул продукта увеличивается, второй разделитель (5b) может обеспечить больше частиц (3c) недостаточных величины или измельченных частиц (3b) слишком крупного размера. Если размер гранул продукта уменьшается, второй разделитель (5b) обеспечивает большие частицы (3aL) надлежащего размера и/или малые частицы (3aS) надлежащего размера через первый разделитель (5a). Это снабжение частицами-зародышеобразователями может быть полностью автоматизированным и контролируемым.

Фиг. 4 показывает схему системы гранулятора кипящего слоя согласно изобретению, содержащую гранулятор (1) кипящего слоя с пространством (1a) гранулирования в грануляторе (1) кипящего слоя. В пространстве (1a) гранулирования расположена перфорированная пластина (7). На или над перфорированной пластиной (7) располагаются распылительные форсунки (8), ниже перфорированной пластины (2) расположено отверстие для впуска воздуха (9) псевдоожижения. С распылительными форсунками (8) связано множество питающих линий для воздуха (10) атомизации и питающих линий для жидкого плава (11). Необязательно эти питающие линии (10, 11) могут быть объединены в одну линию. Гранулятор (1) кипящего слоя, кроме того, содержит впуск (12) для зародышей гранулообразования, предпочтительно находящийся в соединении с не показанными ситом продукта или дробилкой, а также выпускное отверстие (13) гранулятора и отверстие (14) для выхода воздуха. Кипящий слой (21) образован соответствующими гранулированными частицами (20) при помощи воздуха псевдоожижения от располагающейся ниже перфорированной пластины (7). Поток воздуха псевдоожижения представлен стрелками, обозначенными (II), направление потока кипящего слоя гранулированных частиц (20) показано стрелками, обозначенными (I). Кипящий слой (21) предпочтительно разделен одной или несколькими разделительными перегородками (15).

Фиг. 5 показывает экспериментальную диаграмму распределения частиц по размерам. Данные были получены на установке грануляции с конструкцией установки согласно фиг. 1 (образцы номер 1 - 13) и конструкцией установки согласно фиг. 2 (образцы с номерами 14 - 35). Образцы (номер образца) отбирались один раз в день. Жирная линия (▬) соответствует частицам (3a) надлежащего размера со средним размером между 2 и 4 мм. Первая пунктирная линия (----) отображает частицы (3c) недостаточной величины со средним размером менее 2 мм. Вторая пунктирная линия (▪▪▪▪) показывает частицы (3c) недостаточной величины со средним размером более 2 мм. Образцы с первыми номерами показывают значительные колебания в распределении частиц по размерам. Эти колебания различного распределения частиц по размерам могут быть значительно уменьшены при переходе на систему гранулятора кипящего слоя согласно фиг. 2. Иллюстрируемая на фиг. 2 усовершенствованная система управления производственным процессом (APC) применяется и задействуется на образцах 14 - 35. Конечная крупность частиц (3a) надлежащего размера внутри диапазона от 2 мм до 4 мм стабилизируется при высокой величине.

Фиг. 6 представляет еще одну экспериментальную диаграмму распределения частиц по размерам на основе расчетного среднего диаметра частицы (SGN) (ось Y) в зависимости от номера образца (ось X). SGN соответствует размеру в мм частиц (3a) надлежащего размера, умноженному на 100. Экспериментальная установка и соответствующие данные идентичны показанным на фиг. 5. Стандартная установка согласно фиг. 1 демонстрирует значительные колебания размера частиц в образцах 1 - 14. Посредством перехода на экспериментальную установку с фиг. 2, что соответствует образцу номер 14, колебания ослабляются, приводя к весьма «монодисперсному» распределению частиц по размерам.

Таким образом, установка по изобретению увеличивает количество частиц надлежащего размера и значительно снижает колебания размера частиц. Снижение этих колебаний минимизирует необходимость в последующем ручном вмешательстве в производственный процесс, уменьшая производственные издержки вследствие минимизации количество частиц, не соответствующих спецификации продукта.

Цифровые обозначния ссылочных позиций

(1) гранулятор кипящего слоя;

(1a) пространство гранулирования;

(2) первый охладитель;

(3) грохот продукта;

(3aL) крупные (конечный продукт) частицы надлежащего размера;

(3aS) мелкие (конечный продукт) частицы надлежащего размера;

(3b) частицы слишком большого размера;

(3c) частицы недостаточной величины;

(3d) измельченные частицы;

(3d1) первое сито (грохот);

(3d2) второе сито (грохот);

(3d3) третье сито (грохот);

(5a) первый разделитель;

(5b) второй разделитель;

(5b1) клапан;

(5b2) клапан;

(5b3) клапан;

(5b4) клапан;

(7) перфорированная пластина;

(7a) зона роста;

(7b) зона охлаждения;

(8) распылительные форсунки;

(9) отверстие для впуска воздуха псевдоожижения;

(10) питающие линии для воздуха атомизации;

(11) питающие линии для жидкого плава;

(12) впуск зародышей гранулообразования;

(13) выпускное отверстие гранулятора;

(14) отверстие для выхода воздуха;

(15) разделительные перегородки;

(16) впуск для повторной переработки;

(20) гранулированные частицы;

(21) кипящий слой;

(22) установки постобработки;

(23) блок обработки и управления;

(24) анализатор размера частиц.

Реферат

Данное изобретение относится к системе гранулятора кипящего слоя, предназначаемой для получения гранул удобрения с заданным размером, содержащей по меньшей мере: гранулятор кипящего слоя (1); первый охладитель (2), внешним образом связанный с гранулятором (1) кипящего слоя или образующий внутреннюю деталь гранулятора (1) кипящего слоя; грохот (3) продукта, связанный с первым охладителем (2), при этом грохот (3) продукта содержит по меньшей мере: выход для частиц (3a) надлежащего размера; выход для слишком крупных частиц (3b) и выход для частиц (3c) недостаточной величины; при этом выход для частиц (3c) недостаточной величины соединен с гранулятором (1) кипящего слоя и при этом выход для частиц (3b) слишком крупного размера связан с гранулятором (1) через одну или несколько дробилок (4); при этом выход для частиц (3a) надлежащего размера связан с первым разделителем (5a) и при этом первый разделитель (5a) связан с гранулятором (1) кипящего слоя и установкой (22) постобработки; и при этом между гранулятором (1) кипящего слоя и грохотом (3) продукта размещается анализатор (24) размера частиц. 4 н. и 14 з.п. ф-лы, 6 ил.

Комментарии