Способ и устройство для получения гранул - RU2464080C2

Код документа: RU2464080C2

Чертежи

Описание

Настоящее изобретение относится к способу и устройству для получения гранул кристаллизованных солей.

Предпосылки изобретения

Материал кристаллизованных солей в виде частиц широко используется в различных областях, например, в сельском хозяйстве в качестве удобрений, в качестве добавок в промышленных химических процессах, как средство против обледенения дорог и т.п. Для многих задач потребителю требуется материал в форме частиц с конкретным распределением по размерам, который после хранения и транспортировки обладает по существу свободной текучестью.

Гранулирование распылением с псевдоожиженным слоем - это стандартная технология для получения гомогенных гранул одинаковой формы, исходным материалом для которых служит жидкий продукт или продукты, такие как растворы, суспензии, пульпы, расплавы и эмульсии. Однако в процессах гранулирования с псевдоожиженным слоем на выходе гранулятора обычно получаются гранулы различного размера, причем некоторые размеры гранул оказываются за пределами требуемого интервала размеров. Гранулы с приемлемыми размерами часто называют «гранулами номинального размера», т.е. соответствующими размерам, которые требуются для конечного продукта. Гранулы с размерами, превышающими требуемые, часто называют «крупной фракцией», в то время как гранулы слишком малого размера называют «мелкой фракцией». Гранулы номинального размера подвергаются дальнейшей обработке, в то время как крупную и мелкую фракции обычно возвращают обратно в гранулятор, который в конечном счете участвует в цикле повторной обработки (рециркуляции).

Обычно, мелкая фракция может быть напрямую отправлена обратно в гранулятор (или после, например, охлаждения или, если того требует процесс сушки), чтобы далее размер гранул увеличился и вошел в интервал требуемых диаметров (гранулы номинального размера); в то время как крупная фракция обычно подлежит дроблению и повторной подаче в гранулятор в твердой форме (после других промежуточных операций или без таковых), или может быть расплавлена/растворена для повторной подачи в гранулятор в виде жидкости, подлежащей распылению.

Продукт в твердой форме, возвращаемый в гранулятор из сортировальных сит, далее именуется продуктом внешней рециркуляции.

Такая рециркуляция может иногда быть необходимой по технологическим причинам, например, чтобы поддерживать состояние «баланса» в системе (теплового баланса, водного баланса, и т.п.). Однако в большинстве случаев внешняя рециркуляция - это результат неидеального хода процесса гранулирования и того, что все частицы имеют ненадлежащий размер, и, следовательно, налицо ненужные затраты и ограничения процесса.

Вообще говоря, необходимость рециркуляции означает увеличение инвестиционных затрат и эксплуатационных расходов. Рециркуляция требует обработки, транспортировки (конвейеры, элеваторы и т.п.), потребления энергоносителей (потребления электричества, например, для работы транспортирующего оборудования; или потребления тепла, например, повторного нагрева продукта, чтобы он достиг температуры, необходимой для работы гранулятора и т.п.). Таким образом, объем рециркуляции должен быть минимизирован, что является одной из важных задач настоящего изобретения, а решение этой задачи составляет достоинство изобретения.

Например, в случае гранулирования мочевины для удобрений потребителю обычно требуются гранулы диаметром от 2 до 4 мм. Частицы, выходящие из гранулятора и имеющие размер менее 2 мм, будут считаться мелкой фракцией, в то время как частицы крупнее 4 мм будут считаться крупной фракцией. Часть крупной фракции (например, куски) будет подвергнута переплавке или растворению, в то время как большая часть будет подвергнута дроблению, чтобы подать в гранулятор зерна нужной степени измельчения. В некоторых случаях, при внешней рециркуляции типичным является соотношение от 0,5:1 до 1:1, т.е. на 1 кг продукта номинального размера, выходящего из контура гранулятора, обратно в гранулятор возвращается материал (мелкая и крупная фракции) в количестве от 0,5 до 1 кг.

Традиционные грануляторы непрерывного действия распылением с псевдоожиженным слоем обычно имеют упрощенную схему процесса, показанную на фиг.1 (в целях упрощения не показаны вспомогательные текучие среды, такие как среда, обеспечивающая псевдоожижение, энергоносители и т.п., а также конкретные операции с их участием, например, нагревание, охлаждение, кондиционирование, очистка и т.п.). Позицией 1а обозначен этап подачи мелких гранул продукта или иных зародышевых частиц, если таковые имеются, которые подлежат покрытию жидким продуктом или продуктами. Позицией 1b обозначен этап подачи жидкого продукта(ов). Позицией 2 обозначен этап, при котором в зоне гранулирования зародышевые частицы приводят в контакт с диспергированным жидким продуктом, дают им приобрести начальную форму и подсушивают. Позицией 3 обозначен этап последующей обработки гранул, который обычно включает дальнейшую сушку и/или формование или охлаждение гранул. Этапы 2 и 3 составляют процесс гранулирования, и оба могут происходить в общем псевдоожиженном слое. Этап 4 - это необязательный этап перед просеиванием, например охлаждения, сушки и т.п. Этап 5 - это сортировка просеиванием гранул, выходящих из процесса гранулирования, при этом 5а - это фракция гранул размером выше номинального, 5b - фракция гранул размером ниже номинального, а 5с - фракция гранул номинального размера, которые передают на этап 6 постгрануляционной обработки для получения конечного продукта 7.

Гранулы 5b размером ниже номинального с этапа 5 сортировки передают на этап 9 обработки и возвращают в зону 2 инжекции. Этапы 5/8/9 составляют цикл рецирукляции. Гранулы 5а размером выше номинального передают на этап 8 обработки, чтобы в дальнейшем возвратить в зону инжекции. Этап 8 представляет собой этап обработки гранул 5а размером выше номинального. Данная обработка может заключаться в уменьшении размера гранул путем дробления, в расплавлении гранул с целью получения жидкого продукта для диспергирования в зону инжекции, или в их выпуске, как крупных гранул для других задач применения. Этап 9 - это необязательный этап для обработки гранул размером ниже номинального перед их повторным вводом в поток зародышевых частиц.

Примером процесса гранулирования с псевдоожиженным слоем может служить типовая схема процесса для установки гранулирования мочевины и схема самого гранулятора мочевины, приведенные в публикации Fertilizer Manual (Руководство по удобрениям), IFDC, Kluwer academic publishers, edition 1998, Ch.9, pp.269-270 или в публикации Nitrogen and Syngas (Азот и синтез-газ), July-August 2006, p.42.

Уровень техники

Примеры гранулирования распылением с псевдоожиженным слоем приведены в патенте США 5213820, а примеры гранулирования распылением с псевдоожиженным слоем с использованием классификатора приведены, например, в международной заявке WO 01/43861.

В международной заявке WO 01/43861 описан распылительный гранулятор с псевдоожиженным слоем, в состав которого входит классификатор для сортировки гранул, содержащий набор смежных зон псевдоожиженного слоя, разделенных наклонными стенками. Конструкция грануляционной камеры асимметричная, т.е. камера разделена на несколько отсеков наклонными отражательными пластинами (дефлекторами). Разделение осуществляется за счет кругового движения частиц, при этом более крупные частицы стремятся двигаться в сторону выхода из псевдоожиженного слоя, а более легкие частицы стремятся двигаться в сторону входа в псевдоожиженный слой - обратно в зону роста, где они могут стать крупнее. Основная идея изобретения в том, что необходимый возврат совершается классификатором - без внешней рециркуляции.

В международной заявке WO 97/02887 раскрыт классификатор с псевдоожиженным слоем, содержащий набор дефлекторов в псевдоожиженном слое для осуществления вертикального разделения, когда работа происходит при скоростях газа, вызывающих появление в псевдоожиженном слое газовых пузырьков. Дефлекторы удерживают частицы, не давая им возможности следовать за пузырьками газа, поднимающимися из псевдоожиженного слоя, что нарушало бы эффект разделения.

Задача изобретения

Основной задачей настоящего изобретения является создание способа гранулирования распылением с псевдоожиженным слоем жидких продуктов с увеличенной производительностью получения гранул.

Второй задачей настоящего изобретения является создание способа гранулирования распылением с псевдоожиженным слоем жидких продуктов с увеличенной производительностью получения гранул и/или улучшенным качеством гранул.

Еще одной задачей настоящего изобретения является создание гранулятора для осуществления способа, соответствующего основной и второй задачам изобретения.

Решение указанных задач может быть достигнуто за счет признаков, изложенных в нижеследующем описании и/или в пунктах прилагаемой формулы изобретения.

Раскрытие изобретения

Изобретение основано на представлении, что высокую производительность получения гранул, достигнутую за счет использования классификатора в псевдоожиженном слое, можно дополнительно увеличить за счет применения в классификаторе теплообменника, получив, таким образом, увеличенную скорость теплопередачи. Увеличенная скорость теплопередачи может быть полезна как для подвода тепла к псевдоожиженному слою, так и для отвода тепла от псевдоожиженного слоя. Например, в случае кристаллизации расплава полезно отводить больше тепла, в то время как в случае, например, водного раствора полезно подводить больше тепла для испарения воды из раствора. Последующее описание изобретения основано на системе, в которой потенциальный интерес представляет дополнительный отвод тепла, но настоящее изобретение может быть также применено к системам, в которых интерес представляет подвод тепла.

В своем первом аспекте настоящее изобретение относится к способу получения гранул посредством гранулирования жидкого продукта распылением с псевдоожиженным слоем, включающему следующие операции, на которых:

- создают по меньшей мере одну зону инжекции в псевдоожиженном слое, в которой зародышевые частицы питающего потока приводят в контакт с жидким продуктом/покрывают жидким продуктом посредством одновременного ввода питающего потока зародышевых частиц и питающего потока жидкого продукта в виде струи диспегированных капель жидкости,

- создают по меньшей мере одну зону гранулирования в псевдоожиженном слое, в которой вступившие в контакт с жидким продуктом/покрытые жидким продуктом зародышевые частицы могут быть подвергнуты сушке и/или формообразованию и/или охлаждению с получением гранул,

- извлекают гранулы по меньшей мере из одной зоны гранулирования, и сортируют извлеченные гранулы на три фракции: гранулы размером ниже номинального, диаметр которых слишком мал по сравнению с требуемым интервалом размеров, гранулы номинального размера, диаметр которых попадает в требуемый интервал размеров, и гранулы размером выше номинального, диаметр которых слишком велик по сравнению с требуемым интервалом размеров,

- направляют фракцию гранул номинального размера на последующую обработку для получения гранул конечного продукта,

- направляют фракцию гранул размером выше номинального в средства для удаления их из процесса гранулирования, и

- направляют фракцию гранул размером ниже номинального в питающий поток зародышевых частиц,

причем гранулы пропускают по меньшей мере через один классификатор, размещенный по меньшей мере в одной зоне гранулирования в псевдоожиженном слое, и выполненный с возможностью разделения гранул соответственно их размеру, и направления по меньшей мере части отделенных гранул размером ниже номинального обратно в зону инжекции для последующего укрупнения.

Под «удалением гранул размером выше номинального из процесса гранулирования» подразумевается, что гранулам размером выше номинального не дают возможности снова попадать в зону инжекции. Этого можно добиться посредством одной или более последующих технологических операций: дробления крупных гранул до состояния гранул размером ниже номинального и последующего их направления в питающий поток зародышевых частиц, направления крупных гранул в расплав мочевины и, таким образом, рециркуляции гранул размером выше номинального в виде жидкого продукта, или выпуска гранул размером выше номинального для конечного использования на внешнем оборудовании. Схема технологического процесса, соответствующего настоящему изобретению в его первом аспекте, приведена на фиг.2. Данная схема идентична схеме фиг.1, представляющей существующий уровень техники, за исключением того, что введены этап 3а и технологическая ветвь 10. Этап 3а - это этап классификации гранул в грануляторе, а ветвь 10 - направление по меньшей мере части отделенных гранул размером ниже номинального обратно в зону инжекции гранулятора. Ветвь 10 представляет внутреннюю передачу гранул размером ниже номинального в отличие от внешнего контура, обозначенного позициями 5, 8 и 9. Стрелка из блока 8 изображена прерывистой линией, указывая, что данная ветвь передачи является необязательной.

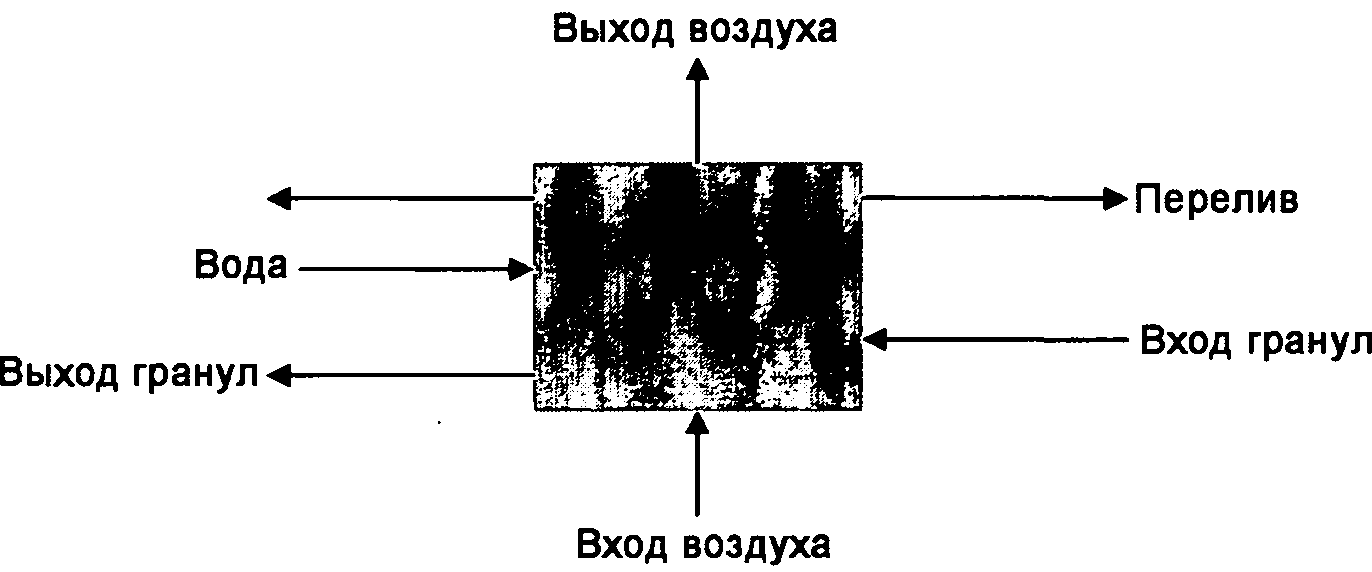

В своем втором аспекте настоящее изобретение касается способа, который включает в себя способ, отвечающий первому аспекту изобретения, но который также содержит стадию отвода тепла от псевдоожиженной зоны в классификаторе (или, соответственно, подвода тепла к указанной зоне) за счет использования одного или более теплообменников. Классификатор и теплообменник могут быть совмещены в одном устройстве, т.е. выполнены в виде труб теплообменника, которые расположены горизонтально на расстоянии друг от друга, пересекая площадь поперечного сечения классификатора, и одновременно выполняя функцию классификатора. Не обязательно располагать теплообменник в классификаторе на одном уровне, напротив, его можно разместить по высоте на нескольких уровнях.

Использование классификатора, который выполнен с возможностью разделения гранул в псевдоожиженном слое согласно их размеру, и передачи по меньшей мере части фракции гранул размером ниже номинального обратно в зону инжекции для их дальнейшего укрупнения дает несколько преимуществ.

Одно преимущество - это снижение объема материала, возвращаемого по внешнему контуру, что дает возможность разгрузить внешнее оборудование рециркуляции, а также уменьшить инвестиции и эксплуатационные затраты на производственную установку. Данный признак дает возможность увеличить производительность по сравнению с традиционными грануляторами аналогичного габарита, поскольку разгрузка внешнего контура рециркуляции позволяет увеличить поток продукта через сам гранулятор. При испытаниях получено снижение объема внешней рециркуляции, примерно на 1/3, что продемонстрировало, что наличие внутренней рециркуляции может существенно снизить объем возврата через внешний контур, и, таким образом, снизить нагрузку на оборудование, участвующее в рециркуляции (холодильник, сортировальные сита, дробилки, элеваторы и т.п.).

Вообще, в грануляторах с псевдоожиженным слоем температура в зоне распыления должна быть оптимальной и возможно более однородной, то есть температура должна быть столь высокой, чтобы способствовать сушке (например, испарению воды или растворителя из осажденного жидкого продукта), но не слишком высокой, чтобы избежать отслоения оболочки и последующего засорения оборудования. Однако при внешней рециркуляции и повторном вводе гранул, температура в зоне инжекции вблизи впускного отверстия имеет тенденцию быть ниже, чем в остальной части зоны инжекции, что приводит к неоднородности профиля температуры по зоне инжекции. Тенденция получения неоднородного температурного профиля в системе с внешней рециркуляцией может быть подавлена за счет организации внутренней рециркуляции, а именно как за счет уменьшения объема внешней рециркуляции сравнительно холодного продукта, так и за счет того, что внутренняя рециркуляция делает возможной подачу участвующих в ней сравнительно холодных гранул на другие участки зоны инжекции, а не в область впускного отверстия. Управление охлаждающей средой теплообменника позволяет регулировать температуру внутренней рециркуляции на требуемом уровне. Таким образом, возмущения на входе в гранулятор, вызванные внешней рециркуляцией, могут быть уменьшены, и температура в зоне инжекции в целом может быть более однородной. Это дает возможность повышения и качества гранул и/или сушильной способности гранулятора.

Неожиданный эффект изобретения в его втором аспекте состоит в том, что использование труб теплообменника в классификаторе не приводит к существенному снижению температуры гранул номинального размера и гранул размером выше номинального, уходящих через выпускное отверстие гранулятора. Отмечено, что, напротив, отделенные гранулы размером ниже номинального в верхней части гранулятора имеют значительную степень охлаждения. Этот неожиданный эффект приводит к тому, что выравнивающее действие на профиль температуры в зоне инжекции может быть усилено за счет использования теплообменника в классификаторе, при этом отбор тепла в классификаторе дополнительно охлаждает гранулы, так что температура в зоне инжекции может быть более однородной. Также использование теплообменника будет увеличивать отбор тепла от зоны гранулирования в псевдоожиженном слое дополнительно к обычному отбору тепла, например, за счет испарения воды из диспергируемой жидкости или за счет среды, создающей псевдоожиженный слой, например, воздуха. В зависимости от того, что является критичным в грануляторе: тепловой баланс или качество, функция увеличения отбора тепла может повышать, соответственно, производительность или качество. Данная функция может также быть использована для получения сочетания повышения производительности и улучшения качества продукта.

В своем третьем аспекте настоящее изобретение относится к гранулятору для гранулирования жидкого продукта распылением в псевдоожиженном слое, содержащему:

- реактор с псевдоожиженным слоем, содержащий i) одну или более зон 2 инжекции, где зародышевые частицы в виде потока контактируют с жидким продуктом/покрываются жидким продуктом, и ii) одну или более зон 3 гранулирования, где указанные частицы подвергаются сушке и/или формообразованию и/или охлаждению с получением твердых гранул,

- средства для ввода питающего потока 1b жидкого продукта в одну или более зон инжекции в виде струи диспергированных капель жидкости,

- средства для ввода питающего потока 1а зародышевых частиц в одну или более зон 2 инжекции, такого, что частицы контактируют с указанным жидким продуктом/покрываются указанным жидким продуктом,

- средства 5 для извлечения гранул из одной или более зон 3 гранулирования и сортировки извлеченных гранул на три фракции по размерам: гранулы 4 с размером ниже номинального, диаметр которых слишком мал по сравнению с требуемым интервалом размеров, гранулы 4b номинального размера, диаметр которых попадает в требуемый интервал размеров, и гранулы 4а размером выше номинального, диаметр которых слишком велик по сравнению с требуемым интервалом размеров из одной или более зон 3 гранулирования,

- средства 6 для направления гранул 4b номинального размера в оборудование дальнейшей обработки для получения гранул 7 конечного продукта,

- средства для выведения фракции гранул размером выше номинального из процесса гранулирования, и

- средства 5а для смешивания фракции гранул 4 с размером ниже номинального с питающим потоком 1а,

причем псевдоожиженный слой содержит классификатор 3а в одной или более зонах гранулирования, выполненный с возможностью разделения гранул соответственно их размеру и направления по меньшей мере части отделенных гранул размером ниже номинального обратно в одну или более зон гранулирования.

Средства для выведения фракции гранул размером выше номинального могут содержать одно или более из следующих устройств: устройство дробления крупных гранул до состояния гранул размером ниже номинального и дальнейшего их направления в питающий поток зародышевых частиц, устройство для направления гранул размером выше номинального в расплав мочевины и, таким образом, рециркуляции гранул размером выше номинального в виде жидкого продукта, или устройство выпуска гранул размером выше номинального для конечного использования на внешних объектах.

В своем четвертом аспекте настоящее изобретение касается гранулятора, который содержит гранулятор согласно третьему аспекту изобретения, но который также содержит классификатор, в свою очередь содержащий одну или более труб теплообменника, которые расположены на расстоянии друг от друга поперек горизонтально ориентированного поперечного сечения классификатора. При этом трубы теплообменника необязательно должны быть расположены в классификаторе на одном уровне, напротив, они могут быть размещены по высоте на нескольких уровнях.

Классификатор, соответствующий настоящему изобретению в его четвертом аспекте, имеет достоинство, заключающееся в том, что трубы теплообменника создают эффект удержания частиц/гранул, увлекаемых пузырьками газа, которые поднимаются в псевдоожиженном слое. Это полезно, поскольку пузырьки воздуха способствуют слишком интенсивному вертикальному перемешиванию, приводящему к снижению эффекта разделения частиц классификатором. Во многих задачах, например, задаче получения гранул мочевины для удобрения, частицы имеют тенденцию приобретать размер и плотность, соответствующие группам В или D по классификации Гельдарта (D.Geldart, Powder Technology, 7, 285 (1973); 19, 153 (1961)), т.е. могут достигать псевдоожиженного состояния только в условиях кипящего слоя, что не способствует процессу классификации. Такие частицы обычно достигают псевдоожиженного состояния только в тонких слоях с образованием крупных взрывающихся пузырей или с фонтанированием.

Таким образом, для гранул групп В и D по Гельдарту выгодно оснастить классификатор рядом элементов в форме стержней, расположенных на расстоянии друг от друга так, чтобы они в большей или меньшей степени перекрывали поперечное сечение классификатора, если смотреть сверху. Воздушные пузырьки, поднимающиеся из псевдоожиженного слоя, с высокой вероятностью на своем пути повстречаются с одним или более стержневыми элементами, что будет приводить к удержанию частиц, захваченных указанными пузырьками. Таким образом, вертикальное перемешивающее действие воздушных пузырьков ослабляется, и сохраняется классифицирующий эффект классификатора.

Термином «зона инжекции» в данном описании называется определенная зона в псевдоожиженном слое реактора, где зародышевые частицы, подаваемые в указанную зону, приводят во взвешенное состояние и смешивают со средой, создающей псевдоожижение, и где указанные частицы контактируют с вводимым жидким продуктом, и, таким образом, покрываются мельчайшими каплями жидкого продукта. Таким образом, зона инжекции - это место протекания начальной фазы процесса гранулирования.

Термин «зона гранулирования» в данном описании означает определенную зону в псевдоожиженном слое, которая возникает, когда покрытые жидким продуктом гранулы, выходя из зоны инжекции, приходят во взвешенное состояние и смешиваются со средой, создающей псевдоожижение, и в которой температура псевдоожиженного слоя понижается настолько, что покрытие, нанесенное на частицы, затвердевает, или высушивается средой, создающей псевдоожижение, а сами частицы приобретают форму гранул за счет многочисленных соударений с другими частицами.

Термин «зародышевая частица или зародыш» в данном описании означает любую твердую частицу, более мелкую, чем требуемый конечный размер гранул, состоящую из материала, который может смачиваться и, таким образом, покрываться жидким продуктом, диспергируемым в зоне инжекции. Обычно зародышевыми частицами являются мелкие твердые частицы материала конечного продукта, однако, в качестве зародышевых частиц может выступать и другой материал.

Термин «гранула» в данном описании означает частицу, которая уже была покрыта жидким продуктом, а затем подверглась отверждению/сушке и приобрела форму в псевдоожиженном слое гранулятора, став твердой частицей с сердцевиной (зародышевой частицей) и наружным слоем покрытия (продуктом).

Термин «размер частицы или гранулы» в данном описании означает средний массовый диаметр частицы.

Термин «жидкий продукт» в данном описании означает любое химическое вещество или смесь, или вещества или смеси, которые могут быть диспергированы в жидком состоянии в область псевдоожиженного слоя, и введены в контакт с зародышевыми частицами, чтобы образовать покрытие, которое, отвердев, образует твердый внешний слой на зародышевых частицах в процессе сушки и/или охлаждения при их нахождении в псевдоожиженном слое гранулятора. В качестве жидкого продукта могут выступать растворы, суспензии, пасты, расплавы и эмульсии солей, полимеров, восков, и т.п.

Термин «внешняя рециркуляция» в данном описании относится к петле рециркуляции гранул, которые находятся вне гранулятора. То есть внешняя петля рециркуляции выполнена с возможностью извлечения гранул из зоны гранулирования гранулятора и повторного их ввода в одну или более зон инжекции для дальнейшего укрупнения путем нанесения нового слоя покрытия. Внешняя петля рециркуляции может содержать вспомогательное технологическое оборудование для отсеивания гранул, дробления гранул более крупных, чем целевой размер гранул конечного продукта, средства для удаления агломератов, средства дополнительной сушки гранул, средства транспортировки гранул и т.п. Изобретение предполагает использование любых известных и мыслимых петель рециркуляции, которые знакомы специалистам в области гранулирования распылением в псевдоожиженном слое.

Термин «классификатор» в данном описании означает любое устройство/машину, способное работать в зоне гранулирования в псевдоожиженном слое и разделять гранулы в псевдоожиженном состоянии соответственно их различию по размеру и/или плотности.

Типичными средствами преодоления негативного действия кипящего псевдоожиженного слоя являются пучки горизонтальных труб (см. классификатор, соответствующий настоящему изобретению) или пучки негоризонтальных труб или дефлекторов (набор дефлекторов, набор перфорированных горизонтальных дефлекторов, решеток и т.п.), или система для создания селективной циркуляции продукта (например, с наклонными дефлекторами, как в международной заявке WO 01/43861).

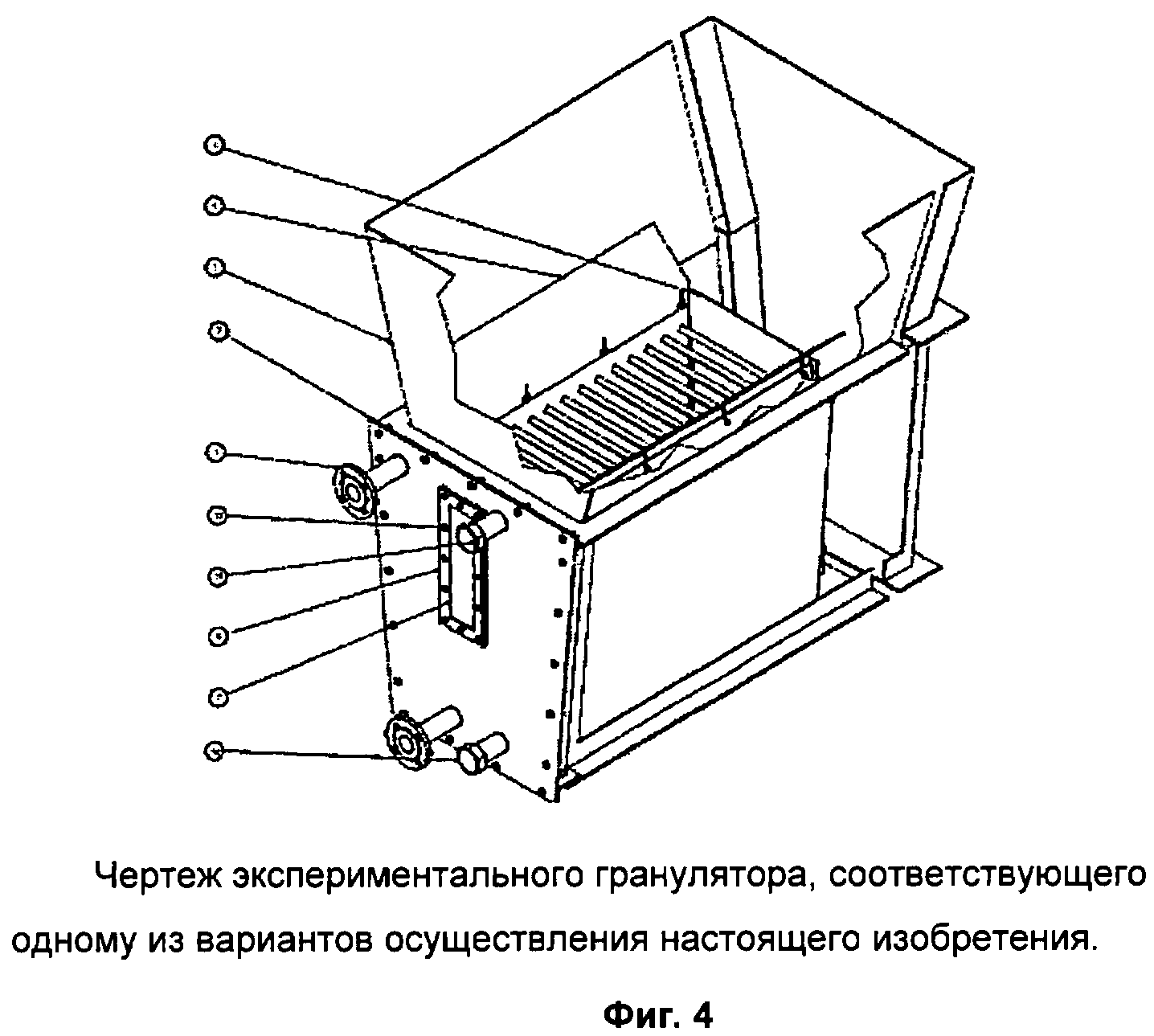

Термин «теплообменник» в данном описании означает любой теплообменник пластинчатого или трубчатого типа, размещенный в псевдоожиженном слое, так чтобы рабочая среда теплообменника могла проходить внутри него, и участвовать в обмене теплом со средой, обеспечивающей псевдоожижение, которая протекает снаружи теплообменника. Трубы теплообменника в сечении могут иметь любую форму от идеально круглой до любой неправильной. Трубы в сечении могут иметь форму, например, квадрата, прямоугольника, эллипса, крыла или другую форму. Таким образом, теплообменник и классификатор могут быть объединены в одно общее устройство, как описано в примерах, соответствующих настоящему изобретению: набор труб теплообменника квадратного поперечного сечения, также функционирующий как классификатор (см. фиг.4).

Осуществление изобретения

Далее изобретение будет описано более подробно на примере варианта осуществления, предназначенного для получения гранул мочевины. Данный вариант осуществления не следует рассматривать как вариант, ограничивающий изобретение. Изобретением является общий способ и гранулятор для получения гранул из жидкого продукта, в число которых входят и гранулы удобрения, но которыми изобретение не ограничивается.

Примером варианта осуществления является гранулятор, соответствующий изобретению в его четвертом аспекте, и предназначенный для получения гранул удобрения - мочевины из жидкого расплава мочевины. Этот гранулятор схематически представлен на фиг.3. На фиг.3 изображен вид гранулятора сбоку, показан реактор 10 с псевдоожиженным слоем, образованный выше воздухораспределительной решетки 11, когда через решетку 11 пропускают псевдоожижающий воздух 17. Реактор гранулятора выполнен в виде вертикальной шахты прямоугольного поперечного сечения в горизонтальном направлении, которая сужается в виде воронки в своей верхней части, при этом воронка образует выход для псевдоожижающего воздуха. Посредством разделительной перегородки 18 реактор гранулятора разделен на две секции: зону 12 инжекции и зону 13 гранулирования. В зоне гранулирования размещен классификатор 21, содержащий набор труб 20 теплообменника.

Зародышевые гранулы мочевины вводят в зону 12 инжекции через впускной канал 14 и приводят в контакт с диспергированной жидкой мочевиной, которую подают через впускной канал 15, и которая покрывает зародышевые гранулы. После того, как зародышевые гранулы оказываются покрытыми жидкой мочевиной, первоначально подсушиваются и приобретают форму, они далее проходят через отверстие между разделительной перегородкой 18 и классификатором 21 и поступают в зону 13 гранулирования, где приводятся во взвешенное состояние и затем разделяются классификатором 21. Мельчайшие и самые легкие гранулы будут стремиться собираться в верхней части классификатора 21, при этом по меньшей мере часть этих гранул будет перетекать через верхний край 19 классификатора и снова поступать в зону 12 инжекции, где гранулы будут контактировать с жидким продуктом и покрываться им. Верхнюю часть классификатора со стороны, обращенной к зоне инжекции, полезно оснастить переливом. Гранулы номинального размера и гранулы размером выше номинального стремятся собраться в нижней части классификатора и через выпускной канал 16 выходят наружу, где их направляют в оборудование для сортировки на три фракции: гранулы размером ниже номинального, гранулы номинального размера и гранулы размером выше номинального (оборудование не показано). Классификатор оснащен шестью рядами труб 20 теплообменника, в которых протекает теплоноситель с температурой ниже температуры псевдоожижающего воздуха с целью отбора тепла от этого воздуха, обтекающего трубы 20 теплообменника.

Проверочные испытания

Эффект изобретения проверен серией контрольных испытаний гранулятора, соответствующего фиг.3. Во всех испытаниях были использованы следующие параметры:

И:

Вода, используемая в качестве охлаждающей воды, поступает из скруббера гранулятора и возвращается в скруббер. Скруббер действует в качестве башенного охладителя на принципе испарения. Типичные температуры на входе и выходе равны соответственно 50 и 56°С.

Конструктивные данные гранулятора с классификатором с теплообменником следующие:

В классификаторе вышеописанного экспериментального гранулятора была предусмотрена возможность регулирования высоты стенки классификатора, обращенной к зоне инжекции. Данная регулируемая стенка далее в таблицах именуется барьером. Размеры гранулятора экспериментальной установки были следующие:

Длина: 3,09 м

Ширина: 0,54 м

Зона инжекции: 1,13 м2

Зона охлаждения: 0,54 м2

Общая высота над днищем псевдоожиженного слоя до крыши: 3,55 м

Подача воздуха: боковая

Выпуск воздуха: центральный вертикальный

Чертеж экспериментального гранулятора представлен на фиг.4.

Были проведены следующие испытания:

В процессе испытаний были измерены следующие параметры:

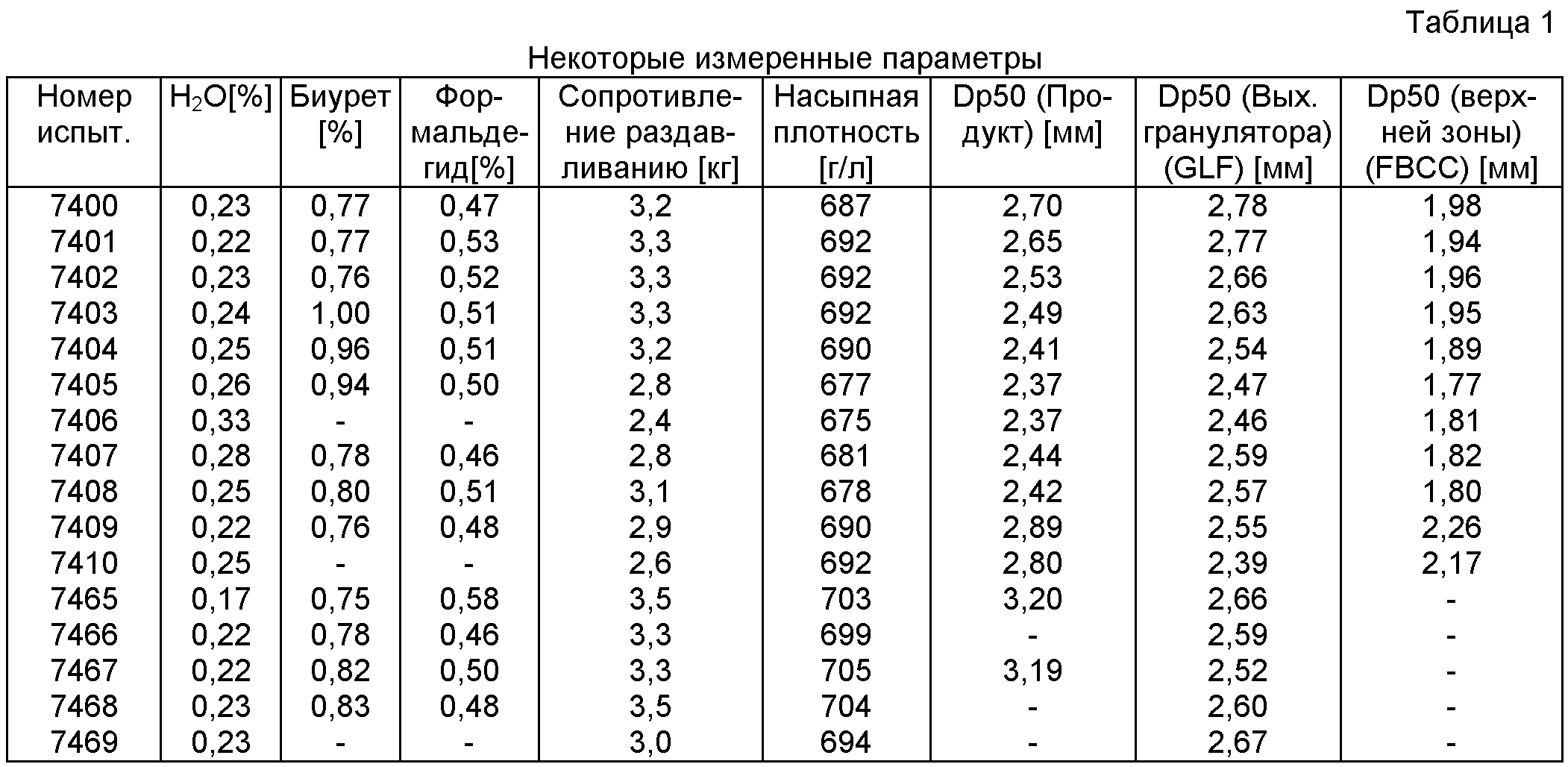

Результаты испытаний сведены в табл.1

Результаты классификации

Результаты классификации приведены на фиг.5, на которой показано распределение частиц по размерам в верхней части классификатора и на выходе из гранулятора. Из графика видно, что Dp50 в верхней части классификатора отличается от Dp50 на днище гранулятора (т.е. на выходе). Параметр Dp50 - это средний массовый диаметр частиц. Влияние внутренней рециркуляции на внешнюю рециркуляцию рассчитывается следующим образом:

Из условия энергетического баланса в грануляторе с классификатором и теплообменником можно рассчитать поток перелива частиц из камеры охлаждения в камеру инжекции (поток внутренней рециркуляции). Для расчета потока внутренней рециркуляции используются следующие уравнения (Fперелив, г.):

где Q - энергия [кДж/ч], F - массовый поток [кг/ч], Ср - коэффициент теплоемкости [кДж/(кг·К)], Т - температура [K].

В таблице 2 приведены несколько расчетных величин потока внутренней рециркуляции:

Доля потока внешней рециркуляции рассчитывается из условия массового баланса по всей цепи рециркуляции (гранулятор, сортировальные сита, дробилка и т.п.). Потоки частиц на выходе секции сортировки на ситах проходят ручное взвешивание. Исходя из этого, рассчитывается доля потока рециркуляции. При этом F - это массовый поток [кг/ч].

где Fмелк. - поток мелких гранул,

Fкрупн. - поток крупных гранул,

Fконеч. продукт - поток конечного продукта.

Эффект классификации полезен в том отношении, что «более мелкие» частицы переносятся обратно в камеры инжекции (перелив частиц). Таким образом, «внутренняя» рециркуляция оказывает влияние на распределение частиц по размерам и на объем «внешней» рециркуляции. В таблице 3 представлено влияние «внутренней» рециркуляции на «внешнюю»:

Здесь Fвнутр. рецирк. - массовый поток внутренней рециркуляции, Fвнеш. рецирк. - массовый поток внутренней рециркуляции, RR - отношение потоков рециркуляции, Dp50G - средний массовый диаметр частиц в грануляторе, a SdG - стандартное отклонение в грануляторе.

Из таблицы 3 видно, что использование классификатора с теплообменником в камере гранулирования оказывает влияние на классификацию частиц в камере гранулирования, и снижает объем внешней рециркуляции.

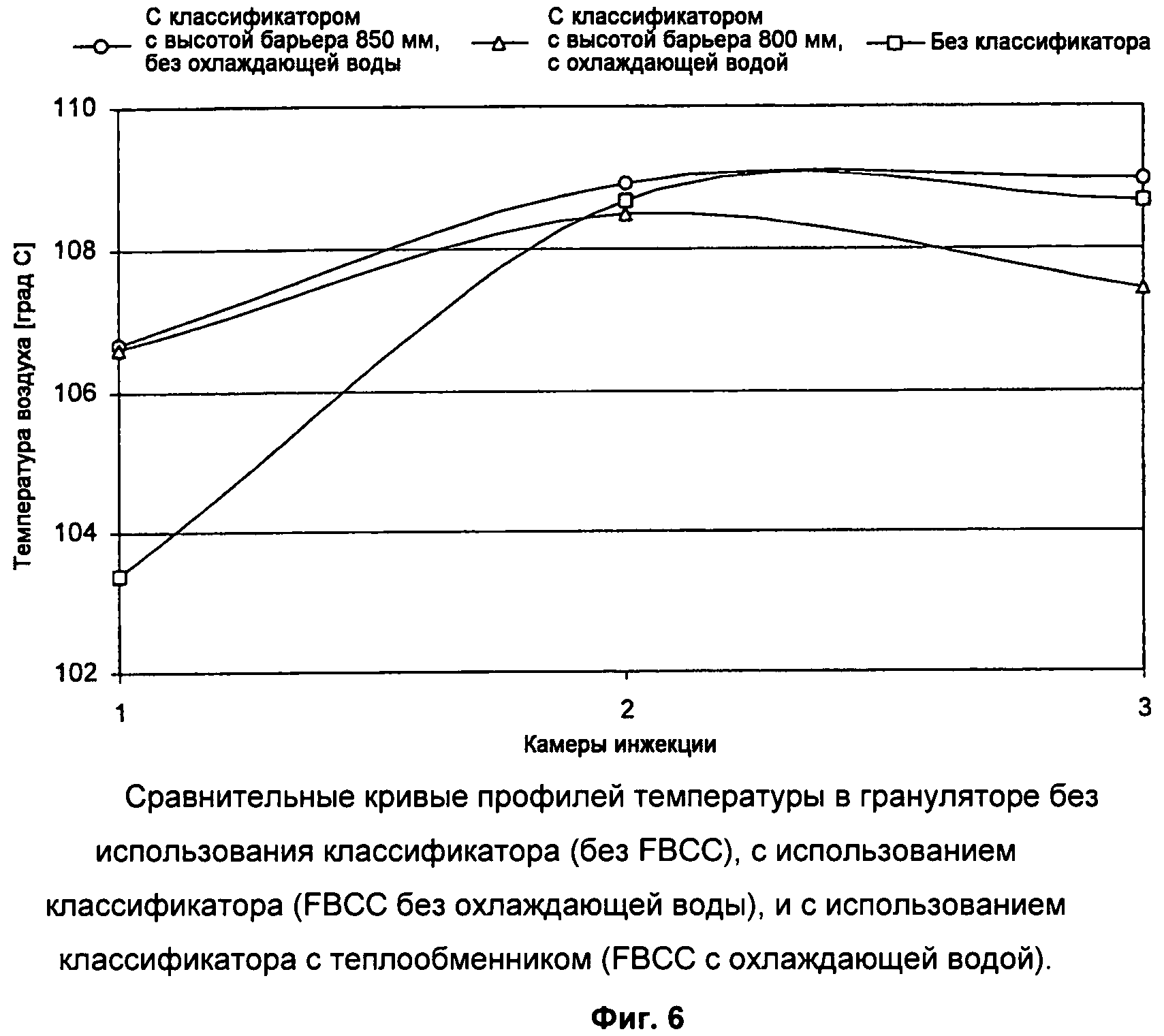

Результаты охлаждения

В процессе испытаний на 1-й неделе были предприняты различные действия (например, изменяли величины потока воздуха и воды), чтобы увидеть влияние этих действий на энергетический баланс. Результаты таких различных действий (в отношении потока воздуха и потока воды) графически показаны на фиг.5, а также поясняются в таблице 4.

Благодаря переливу частиц (внутренняя рециркуляция) из камеры гранулирования и снижению объема внешней рециркуляции, «холодный» зародышевый материал, поступающий в камеру инжекции, имеет лучшее распределение по размерам. Поэтому получается улучшенный температурный профиль. Температурные профили (воздуха в той части, где он расширяется) для ситуаций классификатора с теплообменником и без классификатора представлены на фиг.6.

Что касается испытания с классификатором, то повышенная температура в первой камере вызвана более низким потоком внешней рециркуляции. Обычно, в ситуации без классификатора, повышенный поток внешней рециркуляции оказывает сильное влияние на температуру в первой камере. Небольшое снижение температуры в третьей камере вызвано перетеканием частиц из камеры охлаждения.

Когда используется классификатор с теплообменником, основной эффект состоит в переливе частиц в камеры инжекции. Температура потока перелива становится меньше. Это означает, что в камерах инжекции требуется подвод большего количества энергии от расплава (увеличение производительности) или теплого воздуха, чтобы поддерживать надлежащую температуру гранулирования. Когда используется охлаждающая вода, температура воздуха на выходе из камеры охлаждения будет приблизительно на 10°C ниже, в то время как температура продукта, выходящего из гранулятора, будет лишь незначительно ниже.

Тот эффект, которого ожидали, т.е. охлаждение гранул на выходе из гранулятора, не был получен. Возможная причина заключается в том, что время нахождения частиц «надлежащего» размера в охлаждающей камере невелико, и частицы, не проходя через холодильник, используют только нижнюю часть гранулятора.

Результаты по отслаиванию покрытия

В процессе испытаний не было отмечено никакого отслаивания покрытия частиц в грануляторе или классификаторе. Даже после 11 дней работы не наблюдалось никаких проблем.

Результаты по выделению пыли

Никакого отличия не выявлено.

Цифры по пыли получены в результате контроля воды на входе в гранулятор и на выходе из скрубберов:

Результаты по качеству продукта

Ниже приведены усредненные результаты по качеству продукта для испытаний с классификатором в камере гранулятора и без классификатора.

Увеличение концентрации расплава

Благодаря тому, что при использовании классификатора с теплообменником возможен отбор большего количества тепла, было проведено испытание с более концентрированным расплавом: использовалась концентрация расплава 97% вместо 95,5%. Остальные параметры были сохранены идентичными предыдущим экспериментам.

Результаты показали улучшение качества продукта гранулирования при концентрации расплава мочевины 97%:

Результаты по стабильности процесса

Отмечено, что при использовании классификатора стабильность процесса улучшается. При пуске рециркуляция твердых частиц стабилизируется быстрее, чем в ситуации без классификатора. При испытаниях с классификатором количество материала большой крупности было меньше по сравнению с испытаниями без классификатора (см. нижеприведенную таблицу). Классификатор оказывает большое влияние на стабильность, поскольку материала, поступающего с дробилок, было очень мало (о чем говорилось ранее):

Реферат

Изобретение касается способа и устройства для получения гранул кристаллизованных солей. Создают, по меньшей мере, одну зону инжекции в псевдоожиженном слое и, по меньшей мере, одну зону гранулирования. Извлекают гранулы из одной зоны гранулирования и сортируют извлеченные гранулы на три фракции. Направляют фракцию гранул номинального размера на последующую обработку для получения гранул конечного продукта. Удаляют фракцию гранул размером выше номинального из процесса гранулирования. Направляют фракцию гранул размером ниже номинального в питающий поток зародышевых частиц и осуществляют теплообмен из зоны псевдоожижения в классификаторе. Осуществляют способ посредством гранулятора, который включает реактор (10) с псевдоожиженным слоем, образованный выше воздухораспределительной решетки (11), когда через решетку (11) пропускают псевдоожижающий воздух (17). Реактор гранулятора выполнен в виде вертикальной шахты прямоугольного поперечного сечения в горизонтальном направлении, которая сужается в виде воронки в своей верхней части, при этом воронка образует выход для псевдоожижающего воздуха. Посредством разделительной перегородки (18) реактор гранулятора разделен на две секции - зону инжекции (12) и зону гранулирования (13). В зоне гранулирования размещен классификатор (21), содержащий набор труб (20) теплообменника. Изобретение обеспечивает создание способа гранулирования распылением с псевдоожиженным слоем жидких продуктов с увеличенной производительностью получения гранул и улучшенным качеством. 2 н. и 8 з.п. ф-лы, 6 ил., 4 табл.

Формула

- создают по меньшей мере одну зону инжекции в псевдоожиженном слое, в которой зародышевые частицы питающего потока приводят в контакт с жидким продуктом/покрывают жидким продуктом посредством одновременного ввода питающего потока зародышевых частиц и питающего потока жидкого продукта в виде струи диспергированных капель жидкости,

- создают по меньшей мере одну зону гранулирования в псевдоожиженном слое, в которой вступившие в контакт с жидким продуктом/покрытые жидким продуктом зародышевые частицы могут быть подвергнуты сушке, и/или формообразованию, и/или охлаждению с получением гранул,

- извлекают гранулы по меньшей мере из одной зоны гранулирования и сортируют извлеченные гранулы на три фракции: гранулы размером ниже номинального, диаметр которых слишком мал по сравнению с требуемым интервалом размеров, гранулы номинального размера, диаметр которых попадает в требуемый интервал размеров, и гранулы размером выше номинального, диаметр которых слишком велик по сравнению с требуемым интервалом размеров,

- направляют фракцию гранул номинального размера на последующую обработку для получения гранул конечного продукта,

- удаляют фракцию гранул размером выше номинального из процесса гранулирования,

- направляют фракцию гранул размером ниже номинального в питающий поток зародышевых частиц, и

- осуществляют теплообмен из зоны псевдоожижения в классификаторе посредством использования одного или более теплообменников,

причем гранулы пропускают по меньшей мере через один классификатор, размещенный по меньшей мере в одной зоне гранулирования в псевдоожиженном слое, и выполненный с возможностью разделения гранул соответственно их размеру, и направления по меньшей мере части отделенных гранул размером ниже номинального обратно в зону инжекции для последующего укрупнения.

- осуществляют дробление гранул размером выше номинального до состояния гранул размером ниже номинального, которые направляют в питающий поток зародышевых частиц,

- направляют гранулы размером выше номинального в расплав мочевины, таким образом рециркулируя гранулы размером выше номинального в виде жидкого продукта, или

- выпускают гранулы размером выше номинального для конечного использования на внешних объектах.

- реактор (10) с псевдоожиженным слоем, содержащий i) одну или более зон (12) инжекции, где поток зародышевых частиц контактирует с жидким продуктом/покрывается жидким продуктом, и ii) одну или более зон (13) гранулирования, где указанные частицы подвергают сушке, формообразованию и охлаждению с получением твердых гранул,

- средства (15) для ввода питающего потока жидкого продукта в одну или более зон (12) инжекции в виде струи диспергированных жидких капель,

- средства (14) для ввода питающего потока зародышевых частиц в одну или более зон (12) инжекции, такого, что частицы контактируют с указанным жидким продуктом/покрываются указанным жидким продуктом,

- средства (16) для извлечения гранул из одной или более зон (13) гранулирования и сортировки извлеченных гранул на три фракции по размерам: гранулы размером ниже номинального, диаметр которых слишком мал по сравнению с требуемым интервалом размеров, гранулы номинального размера, диаметр которых попадает в требуемый интервал размеров, и гранулы размером выше номинального, диаметр которых слишком велик по сравнению с требуемым интервалом размеров из одной или более зон (13) гранулирования,

- средства для направления гранул номинального размера в оборудование дальнейшей обработки для получения гранул конечного продукта,

- средства для удаления фракции гранул размером выше номинального из процесса гранулирования,

- средства для смешивания фракции гранул размером ниже номинального с питающим потоком (14),

отличающийся тем, что псевдоожиженный слой содержит классификатор (21) в одной или более зонах (13) гранулирования, выполненный с возможностью разделения гранул соответственно их размеру и направления по меньшей мере части отделенных гранул размером ниже номинального обратно в одну или более зон (12) инжекции, и классификатор (21) дополнительно содержит один или более теплообменников.

- устройство дробления гранул размером выше номинального с получением гранул размером ниже номинального и дальнейшего их направления в питающий поток зародышевых частиц,

- устройство направления гранул размером выше номинального в расплав мочевины и, таким образом, рециркуляции гранул размером выше номинального в виде жидкого продукта, или

- устройство выпуска гранул размером выше номинального для конечного использования на внешних объектах.

при этом зона псевдоожижения образована над воздухораспределительной решеткой (11) посредством пропускания псевдоожижающего воздуха (17) через решетку (11), причем зона псевдоожижения разделена посредством разделительной перегородки (18) на зону (12) инжекции и зону (13) гранулирования.

Документы, цитированные в отчёте о поиске

Способ производства гранул мочевины

Комментарии