Способ производства цементного клинкера - SU1299495A3

Код документа: SU1299495A3

Чертежи

Описание

1129

Изобретение относится к промышленности строительных материалов, преимущественно к способам производства цементного клинкера.

Целью изобретения является интенсификация процесса.

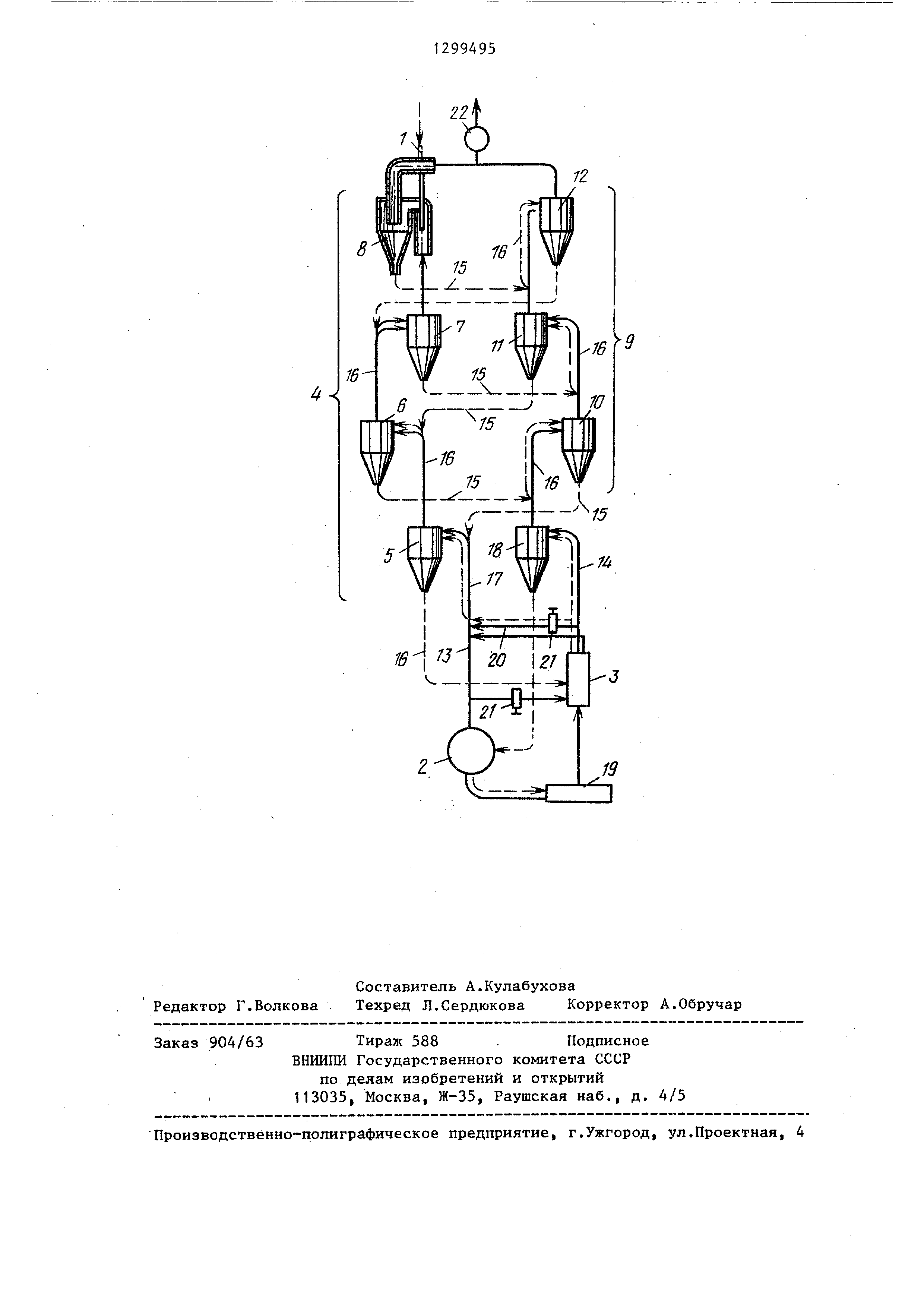

На чертеже показано устройство для реализации предлагаемого способа.

Устройство содержит загрузочный трубопровод 1, трубчатую вращающуюся печь 2, кальцинатор 3,, первую параллельную ветвь теплообменника 4, состоящего из блоков.5-8 теплообменника, выполненных в .качестве циклонов, вторую параллельную ветвь теплообменника 9, состоящую из блоков 10-12 теплооб

менника, трубопроводы 13 и 14 для отработавшего газа, выпускные трубопроводы 15 и 16, впускные трубопроводы 17, сепаратор 18, холодильник 19, тру бопровод 20, расположенный между трубопроводом для отработавшего газа печи и кальцинатором 20, золотник 21, вентилятор 22.«

Способ осуществляют следующим образом .

Сырьевой по1)ошок, схема протекания которого обозначена штрих-пунктирными линиями, через загрузочный трубопровод 1 подводится к многоступенчатому теплообменнику,, который нагревается с помощью отработавшего газа из вращающейся трубчатой печи 2 для обжига предварительно нагретого и кальцинированного сырьевого порошка и с помощью отработавшего газа из каль- цинатора 3, расположенного перед вращающейся трубчатой печью 2. Этот теплообменник имеет две параллельные ветви 4 и 9 для отработавшего газа, . которые образованы с одной стороны из блоков 5-8 теплообменника, выполненных в качестве циклонов, и с другой стороны из блоков 10-12 теплообменника .

Как видно из схемы протекания для потоков отработавшего газа (показано сплошными линиями), ветви 4 и 9 для отработавшего газа подключены к трубопроводам 13 и 14 для отработавшего газа вращающ,ейся трубчатой печи 2 и кальцинатора 3. Сырьевой порошок постепенно нагревается отработагшими газами из вращающейся трубчатой печи 2 к из кальцинатора 3, причем отработавший газ поочередно направляется туда и сюда ме:жду блоками теплообменника обеих ветвей 4 и 9 отработавшего

O

5

O

5

0

газа, так как выпускные трубопроводы 15 блоков теплообменника каждой из ветвей связаны с впускными трубопроводами 17 соответственно другой ветви вплоть до блока 5 теплообменника, выпускной трубопровод 16 которого впадает в кальцинатор 3. Сырьевой порошок, нейтрализованный в кальцина- торе 3, вместе с отработавшим газом выпускается из кальцинатора 3 и подводится к сепаратору 18, в котором сырьевой порошок отделяется от отработавшего газа и непосредственно после этого подается к вращающейся трубчатой печи 2. Дополнительное количество тепла, необходимое для удаления кислоты, получают посредством сжигания топлива в кальцинаторе, причем в качестве воздуха для сжигания топлива применяется часть нагретого охлаждающего воздуха из расположенного после вращающейся трубчатой печи 2 холодильника 19, в котором охлаждается сырьевой порошок, обожженный в печи 2 и превратившийся в цементный клинкер. Другая часть охлаждающего воздуха из холодильника 19 подводится в качестве воздуха для сжигания топлива к вращающейся трубчатой печи 2.

0

Таким образом, благодаря добавлению части потока отходяпдах из- кальцинатора отработавших газов к потоку отходящих из печи отработавших газов

для обеих ветвей отработавшего газа обеспечиваются одинаковые количества отходящего газа, что позволяет применять одинаковые блоки теплообменника для обеих ветвей отходящего газа и, следовательно, обеспечивает совпадающие (одинаковые) условия в этих ветвях отходящего газа. Вследствие этого не только сокращаются затраты на оборудование , но также улучшается терми ческий коэффиБ гент полезного действия , так как даже при одинаковых условиях температура на выходе потоков отработавших газов зависит от соотношения масс между сырьевым порошком

П и отработавшим газом, и весь поток необожженного порошка нераздельным (целым) может быть подан на один теп- лообменный блок теплообменника. Благодаря в значительной степени совпа- даю1цим условиям для обеих ветвей отработавшего газа может быть применен общий вентилятор (компрессор, воздуходувка ) . Кроме того, путем добавления части потока отходящего из каль

цинатора отработавшего газа к потоку отходящего из печи отработавшего газ достигается разбавление по отношению к концентрации балластных веществ в отходящем из печи отработавшем газе, что в значительной степени сокращает опасность припекания.

Совпадающие условия в обеих ветвях отработавшего газа могут быть обеспечены также при условии, когда часть горячего потока отходящего из печи отработавшего газа перед добавлением части потока отходящего из кальцинатора отработавшего газа подводится к кальцинато ру. При этом в ветви кальцинатора имеет место смешанный поток отработавшего газа, что еще более снижает концентрацию балластных веществ. Кроме того, путем регулирования части потока отходяще- го из печи отработавшего газа, подведенного к кальцинатору, могут быть обеспечены стабильные условия для предварительного нагревания и нейтра- .лизации сырьевого порошка, когда вследствие колебаний в режиме работы печи применяется количество и температура отработавших газов, отходящих из печи. Так как к кальцинатору под

водится только часть потока отходя- ЗЬ щ и и с я тем, что, с целью интенш: 1х из печи отработавших гаэов, а преобладающая доля газового потока, подведенного к кальцинатору, состоит из подогретого воздуха, то отработавшие газы, отходящие из печи, на процесс кальцинирования практически не оказывают отрицательного влияния.

Для того, чтобы иметь возможность использовать более высокую температуру отработавших газов, отходящих из печи, для высокого предварительно

го нагрева необожженного порошка, он может быть перед ступенью теплообменника , расположенной непосредственно перед кальцинатором, подведен к горячему потоку отработавших газов из печи , прежде чем поток отработавших газов, отходящих из печи, смешается с частью потока отработавших газов, отходящих из кальцинатора. Затем вместе со смешанным потоком, который по отношению к отработавшему газу, отходящему из печи, имеет незначительную температуру, сырьевой порошок направляется в последнюю в направле- НИИ перемещения необожженного порошка ступень теплообменника, прежде чем он попадет в кальцинатор.

Формула изобретения

Способ производства цементного клинкера путем подогрева сырьевой смеси отходящими газами в двух параллельных ветвях циклонных теплообменников , причем поток сырьевой смеси попеременно направляют от ступени одной ветви к ступени другой ветви, декарбонизации в кальцинаторе и обжига во вращающейся печи, отличаю сификации процесса, одну часть потока отходящих газов из печи направляют в кальцинатор, а другую смешивают с частью отходящего из кальцинатора потока газов перед ступенью теплообменника , расположенного непосредственно перед кальцинатором, причем смешанный поток подают в одну ветвь теплообменников , а вторую часть потока отходящих из кальцинатора газов - в другую ветвь.

Реферат

Изобретение касается производства цемента и может быть использовано при термообработке цементно-сырье- вой смеси по сухому способу. Целью изобретения является интенсификация процесса. В заявленном способе часть потока отходящих газов кз печи направляют в кальцинатор, а другую часть смешивают с .частью-отходящего из каль- цинатора потока газов перед ступенью теплообменника, расположенного непосредственно перед кальцинатором, причем смешанный поток подают в одну ветвь теплообменников, а другую часть потока отходящих из кальцинатора газов - в другую ветвь. 1 нл. 8 IQ О) с ю со со 4 ;о ел см

Формула

Комментарии