Способ и форсунка для распыления жидкости - RU2497597C2

Код документа: RU2497597C2

Чертежи

Описание

Область техники

Изобретение относится к способу распыления и соответствующей форсунке для распыления жидкости. Преимущественным применением изобретения является тонкое распыление жидкого стимулятора роста в грануляторе с кипящим слоем.

Предшествующий уровень техники

Распыление - это превращение жидкого продукта в тонкий аэрозоль или водяную пыль с помощью соответствующей форсунки (сопла). В известных в предшествующем уровне техники распылительных форсунках жидкость распыляется преимущественно за счет смешивания с большим количеством воздуха или другого подходящего газа, поступающего с высокой скоростью. Соотношение воздух/жидкость обычно составляет приблизительно 25-50%, и связанные с этим недостатки заключаются в необходимости иметь большой воздушный компрессор и в большом потреблении энергии.

Распыление жидкости используется во многих областях. В следующей части описания делается ссылка на предпочтительное применение, состоящее в распылении жидкого стимулятора роста в грануляторе с кипящим слоем.

Гранулятор с кипящим слоем представляет собой устройство превращения жидкости в твердые частицы заданной формы и размера. Процесс грануляции в кипящем слое обычно используется при производстве гранул карбамида (мочевины), хлорида аммония и в общем минеральных удобрений.

В документе WO 02/074427 раскрыт гранулятор с кипящим слоем, содержащий емкость, в которой система нагнетания воздуха поддерживает заданное количество гранул в псевдоожиженном состоянии, и при этом гранулы постепенно покрываются распыленным жидким стимулятором роста и увеличиваются в размерах. Этот жидкий стимулятор роста может представлять собой или чистую субстанцию, или ее раствор. Известно также введение в кипящий слой малых твердых частиц (обычно размером менее 2 мм в диаметре) той же или иной субстанции, называемых затравкой, для создания центров постепенного осаждения жидкого стимулятора роста и активизации процесса гранулирования. В общих чертах процесс заключается в том, что капельки жидкого стимулятора роста смачивают затравки и гранулы, образующие кипящий слой, скрепляются с ними и затвердевают.

В гранулятор с кипящим слоем должна подаваться распыленная жидкость в виде небольших рассеянных капель, чтобы получить низкую скорость кристаллизации и, если жидкий ускоритель роста представляет собой раствор (например водный раствор), получить быстрое испарение раствора и высокую чистоту продукта (например 99,8%).

Как было указано выше, известные в предшествующем уровне техники распылители нуждаются в подаче большого количества воздуха. Распыление жидкого стимулятора роста для грануляции, например, карбамида производится при соотношении воздух/жидкость, составляющем обычно 0,4 и 0,5. Расход воздуха составляет обычно 50% от расхода жидкости при скорости воздуха приблизительно от 200 до 300 м/с и давлении до 1 бара (0,99 ати.).

Соответствующий расход воздуха является главным недостатком. Установка для производства карбамида производительностью 2000 мт/день (метрических тонн в день) требовала бы приблизительно 1000 мт/день воздуха, то есть 106 нм3/день (один миллион нормальных метров кубических в день). Такое большое количество высокоскоростного воздуха влечет за собой затраты на введение энергоемких участков подачи воздуха. Капитальные затраты на оборудование (компрессоры и т.д.) также соответствующие.

В документе WO 02/083320 раскрыта форсунка, в которой эмульсия газовой фазы в жидкой фазе получается путем подачи жидкой фазы через устройство завихривания и подачи газовой фазы через радиальные отверстия или щели ниже по направлению потока устройства завихривания. Для образования эмульсии жидкость должна быть пропущена через небольшие каналы, сформированные в устройстве завихривания.

В изобретении раскрыты усовершенствования известного в предшествующем уровне техники процесса и соответствующих форсунках.

Раскрытие изобретения

Задача, лежащая в основе настоящего изобретения заключается в обеспечении эффективного способа и устройства для распыления жидкости при низком расходе воздуха или газа, а также простой и надежной конструкции форсунки.

Основополагающая идея изобретения состоит в получении распыленной жидкости за счет расширения соответствующей эмульсии газовой фазы в жидкости и получении такой эмульсии путем смешивания тонкой, но очень быстрой газовой струи (струй) с жидкостью в соответствующей смесительной камере форсунки выше по направлению потока выходного отверстия форсунки(ок).

Соответственно, изобретение обеспечивает способ распыления жидкости форсункой, при выполнении которого жидкость и газовую фазу подают в форсунку и на выходе форсунки получают распыленный поток, отличающийся тем, что:

газовую фазу и жидкость подают по соответствующим каналам в смесительную камеру внутри форсунки, в которой получается эмульсия газа в жидкости, находящаяся внутри камеры под давлением и образованная газовыми пузырьками, окруженными жидкостью в виде пленки;

для образования эмульсии скорость газовой фазы в выходной области смесительной камеры приблизительно равна скорости звука или превосходит ее;

распыленный поток получается за счет расширения эмульсии, при котором жидкая пленка распыляется на выходе камеры.

Массовый расход газовой фазы, подаваемой в смесительную камеру, в предпочтительном варианте выполнения существенно ниже массового расхода потока жидкости, подаваемого в ту же смесительную камеру, и предпочтительно массовый расход газовой фазы составляет от 1 до 10% массового расхода жидкости.

В соответствии с изобретением скорость газовой фазы приблизительно равна скорости звука, то есть имеет порядок величины, близкий к скорости звука, определяемой температурой, при этом предпочтительно скорость газовой фазы, поступающей в смесительную камеру, слегка меньше скорости звука, равна ей или слегка больше нее. Скорость жидкости во входной области смесительной камеры много меньше скорости газовой фазы и обычно меньше 10 м/с.

Предпочтительно, если газовая фаза представляет собой двухатомный газ, давление в смесительной камере приблизительно равно 0,5 давления подаваемой газовой фазы, так как двухатомный газ ускоряется до скорости звука при степени расширения, приблизительно равной 0,5. В предпочтительных вариантах выполнения газовую фазу подают в смесительную камеру при относительном давлении от 1 до 11 бар (0,99-10,86 ати.).

Согласно предпочтительному варианту выполнения изобретения эмульсия расширяется в расходящейся зоне конечной части форсунки, включающей одно или несколько выходных отверстий.

В соответствии с другой идеей изобретения газовую фазу подают в смесительную камеру входным газовым потоком, включающим по меньшей мере одну газовую струю, поступающую во входную область смесительной камеры, и входной поток жидкой фазы симметрично распределен вокруг входного газового потока. В предпочтительных вариантах выполнения жидкость распределена между несколькими каналами, круглыми или имеющими другую форму, которые расположены вокруг зоны поступления газа, например, по окружности.

Газовая фаза обычно представляет собой воздух. Предпочтительной областью применения вышеописанного способа является гранулирование карбамида, при котором поток жидкости представляет собой поток жидкого карбамида (расплава карбамида) или его водяного раствора, а газовый поток - воздух, предпочтительно отфильтрованный до соответствия требованиям стандартов ISO.

Изобретение может быть использовано, в частности, но не ограничиваясь этим, для распыления жидкого ускорителя роста в процессе гранулирования в кипящем слое. Примером может служить гранулирование карбамида, при котором жидкий стимулятор роста представляет собой жидкий карбамид или раствор карбамида, при этом воздух подается в форсунку под давлением приблизительно 5-7 бар (4,93-6,91 ати.), в то время как давление в зоне смешивания составляет 2-4 бара (1,97-3,95 ати.), так что при расширении поступающего в смесительную камеру воздуха энергия давления воздуха преобразуется в кинетическую энергию, то есть поток воздуха сильно ускоряется и поступает в смесительную зону со скоростью, близкой к скорости звука (обычно около 400 м/с), тогда как жидкий карбамид поступает со значительно меньшей скоростью в несколько метров в секунду.

Целью изобретения является также обеспечение форсунки, выполненной с возможностью работы в соответствии с вышеописанным способом. В предпочтительном варианте форсунка содержит канал подачи газа и канал подачи жидкости, а также смесительную камеру, сообщающуюся с каналом подачи газа и каналом подачи жидкости через узел распределения газа и жидкости, выполненный с возможностью обеспечения высокоскоростного входного газового потока во входной области камеры и намного более медленного входного потока жидкости, распределенного симметрично вокруг входного газового потока во входной области камеры, для образования в смесительной камере эмульсии газа в жидкости.

Входной газовый поток сформирован так, чтобы обеспечивать скорость газовой фазы, равной скорости звука или превосходящей ее. В предпочтительном варианте выполнения смесительная камера представляет собой цилиндрическую камеру, симметричную относительно оси такой же форсунки и имеющую расходящуюся выходную часть, заканчивающуюся выходным отверстием.

Согласно одному из вариантов выполнения узел распределения газа и жидкости выполнен с возможностью обеспечения высокоскоростного входного газового потока, окруженного входным потоком газа, имеющим вид, например, потока жидкости, распределенного по окружности во входной области смесительной камеры. Возможны альтернативные варианты, например, с вводом жидкости через кольцевой канал, охватывающий входной воздушный поток. Входной газовый поток может иметь вид одной или нескольких высокоскоростных струй, распространяющихся предпочтительно по оси или вблизи оси смесительной камеры.

В предпочтительном варианте выполнения узел распределения газа и жидкости в основном представляет собой сборку наружной корпусной части с внутренней частью, причем соединение этих двух частей образует относительно большой газовый вход, сообщающийся с газовым входом форсунки, и небольшой выходной газовый канал(ы), открытый в смесительную камеру. За счет этого газовый поток при прохождении через этот узел ускоряется, что приводит к преобразованию энергии давления в кинетическую энергию. Узел имеет также по меньшей мере один канал подачи жидкости, сообщающийся со входом подачи жидкости в форсунку и открытый в ту же смесительную камеру.

В предпочтительном варианте реализации наружная корпусная часть и внутренняя часть выполнены в основном как втулка и вкладыш, коаксиально вставляемый во втулку. Втулка имеет осевой газовый канал с задним отверстием, сообщающимся с газовым входом форсунки, и передним отверстием, сообщающимся со смесительной камерой, причем вкладышу придана форма, обеспечивающая возможность формирования одного или нескольких каналов у переднего отверстия, служащих для создания высокоскоростной газовой струи (струй), направленной в смесительную камеру, при этом втулка снабжена фланцевой частью вокруг переднего отверстия, имеющей группу каналов для прохождения жидкой фазы, которые сообщаются со смесительной камерой и входом жидкости в форсунку. За счет этих каналов жидкость распределяется вокруг высокоскоростной газовой струи (струй) на входе смесительной камеры.

Согласно другим предпочтительным отличительным свойствам вкладыш имеет стержневую часть диаметром, равным переднему отверстию втулки, и головную часть диаметром, равным заднему отверстию той же втулки. Вдоль вкладыша сформированы продольные прорези, проходящие от головки к концу стрежневой части, причем нижняя поверхность прорезей находится от оси вкладыша на расстоянии, меньшем радиуса стержневой части. На входной стороне распределительного узла газовый поток пропускается большими щелями, сформированными продольными прорезями в головной части вкладыша, в то время как на выходной стороне распределительного узла эти прорези образуют узкие каналы между стержневой частью вкладыша и передним отверстием втулки. Один из примеров будет приведен в детальном описании.

Термин "прорези" должен определяться в широком смысле, например вкладыш может быть механически обработан или изготовлен (например отливкой) непосредственно с прорезями в стрежневой и головной частях, или прорези могут быть сформированы фрезерованием или любым другим равноценным способом.

Предпочтительно форсунка сформирована из корпусной части и насадки в виде усеченного конуса, привинченной или зафиксированной на корпусной части. Узел распределения газа и жидкости установлен внутри форсунки между корпусной частью и насадкой. Насадка оканчивается полой цилиндрической частью, образующей смесительную камеру.

Главные свойства изобретения заключаются в образовании эмульсии в смесительной камере, в которой объем газовой фазы значительно больше объема жидкой фазы, и в распылении жидкости за счет разрушения составляющих эмульсию пузырьков при падении давлении у выходного отверстия.

Непрерывные газовые струи, выходящие из распределительного узла, при контакте с жидкостью превращаются в пузырьки, и с другой стороны жидкость переходит в состояние пленки, тем самым образуя эмульсию. В сходящейся выходной части форсунки, ниже по потоку смесительной камеры давление эмульсии падает, и газовые пузырьки расширяются, тем самым образуя эмульсию с пузырьками большего размера, но все еще окруженными непрерывной жидкой пленкой. При выходе из соплового отверстия (выхода форсунки) из-за резкого падения давления эмульсия разбивается на фрагменты путем "взрыва" пузырьков, разрывающих жидкую пленку на несколько крохотных жидких фрагментов, которые под действием поверхностного натяжения быстро преобразуются в мелкие сферические капли. Выходной поток форсунки, работающей по вышеописанному способу, представляет собой мелкодисперсный туман с малой скоростью движения капель.

Первое преимущество изобретения заключается в том, что потребление воздуха мало, и, следовательно, по сравнению с известными в предшествующем уровне техники распылителями малы затраты на систему подачи, включающую компрессор и вспомогательное оборудование. Как правило, потребление воздуха составляет порядка 0,1 от известной в предшествующем уровне техники системы.

Изобретение обладает дополнительным преимуществом, заключающимся в том, что через каналы с малым поперечным сечением подается только газ (обычно воздух), в то время как жидкую фазу подают с низкой скоростью и через каналы большего сечения. Эмульсия получается путем подачи двух фаз в смесительную камеру без необходимости обеспечения частей с узкими каналами на стороне жидкости, что является преимуществом, особенно когда жидкость может легко закупоривать узкие каналы. Это относится к случаю, например, жидкого карбамида или растворов, содержащих карбамид.

Кроме того, описанную форсунку легко изготавливать и собирать. В частности, так как узкие каналы получаются благодаря соединению двух отдельных деталей, а именно втулки и коаксиального вкладыша, нет необходимости в механической обработке очень малых отверстий или каналов, что дает снижение стоимости и упрощает изготовление.

Следует также отметить, что подача газовой фазы (обычно воздуха) под относительно высоким давлением не является недостатком, так как благодаря способу смешивания оказывается достаточным малое количество воздуха.

Предпочтительным, но не единственным, приложением изобретения является оборудование гранулирования. Изобретение может быть использовано, например, для гранулирования такого продукта, как карбамид, сера, нитрат аммония и другие минеральные удобрения. Предпочтительно изобретение используется совместно с гранулятором с кипящим слоем, раскрытым в патентной заявке WO 02/074427.

Преимущества и свойства изобретения будут лучше представлены в описании служащего в качестве иллюстрации, а не ограничения варианта выполнения изобретения, приведенного далее со ссылкой на прилагаемые чертежи.

Краткое описание чертежей

Далее изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых показано:

на фиг.1 - вид спереди в перспективе форсунки, выполненной в соответствии с предпочтительным вариантом реализации изобретения;

на фиг.2 - вид сзади в перспективе форсунки с фиг.1;

на фиг.3 - сечение форсунки с фигур 1 и 2;

на фигурах 4 и 5 - сечение и вид спереди наружной части или втулки узла распределения газа и жидкости с фиг.3;

на фигурах 6 и 7 - сечение и вид спереди внутренней части или вкладыша узла распределения газа и жидкости с фиг.3;

на фиг.8 - сечение втулки с фигур 4, 5 и вкладыша с фигур 6 и 7, собранных вместе, образуя узел распределения газа и жидкости;

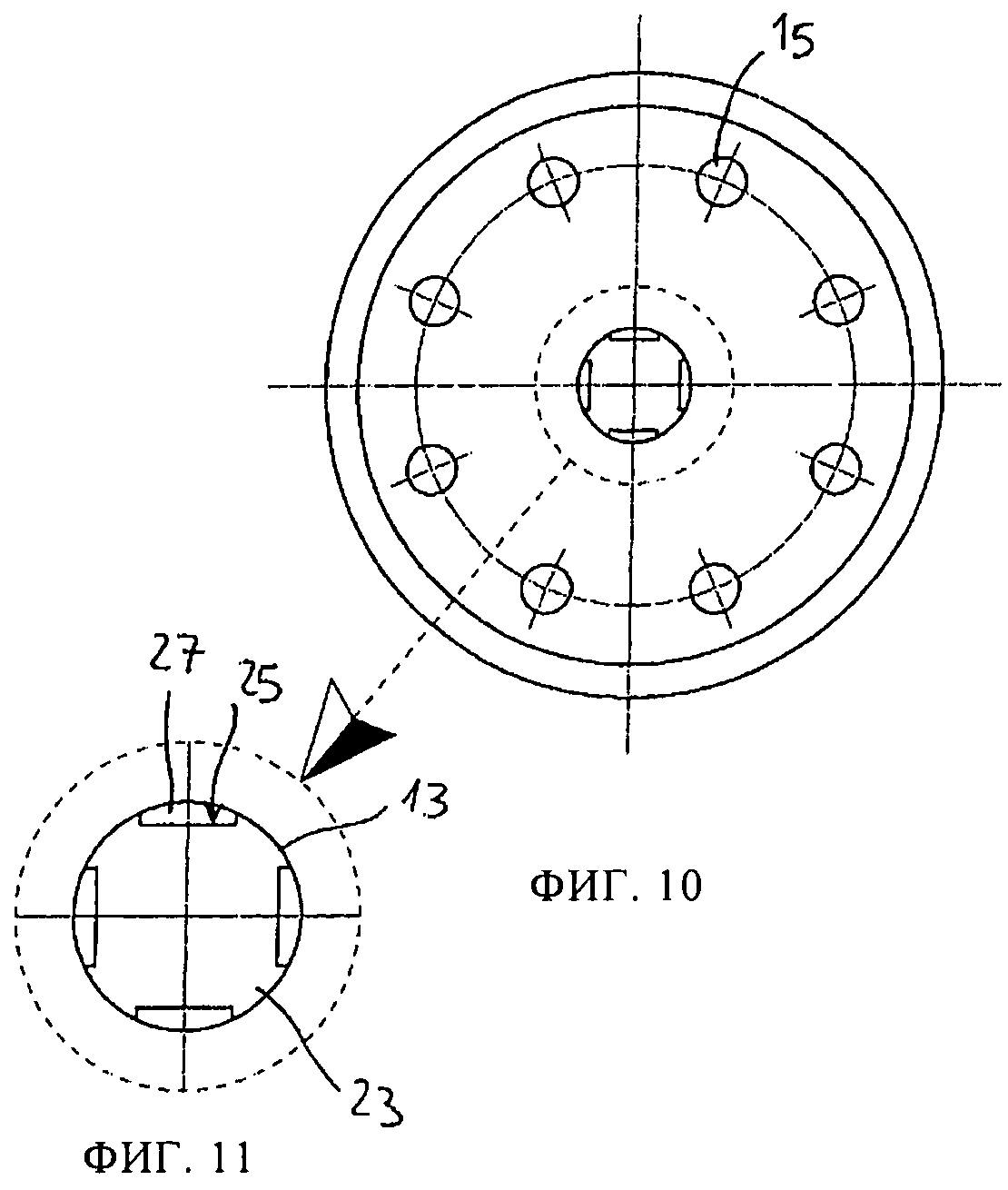

на фигурах 9 и 10 - вид спереди и вид сзади узла с фиг.8, показанного, соответственно, с направлений, обозначенных через IX и Х на фиг.8;

на фиг.11 - детализации вида с фиг.10, отображающая узкие воздушные каналы на выходной стороне узла;

на фиг.12 - сечение форсунки в примере его использования в грануляторе карбамида с кипящим слоем.

Осуществление изобретения

Форсунка 1 содержит основную корпусную часть 2 и насадку 3, соединенную с основным корпусом 2 винтами или любым другим подходящим способом. Насадка 3 имеет базовую часть 3а, в основном в виде усеченного конуса, и в основном цилиндрическую часть 3b, которые в данном варианте выполнены неразъемными как одна деталь, но в различных вариантах выполнения могут быть отдельными деталями.

Основная корпусная часть 2 имеет сзади вход 2а воздуха и вход 2b жидкости. Эти входы соединены в основной части 2 с газовым каналом 5 и каналом 6 жидкости. Часть форсунки 3b оканчивается сопловым (выпускным) отверстием 35 (фиг.3).

В части 3b насадки сформирована смесительная камера 30, Камера 30 имеет входную область 30а с частью 31, которая в данном варианте выполнения имеет больший диаметр. В камере 30 ниже по потоку имеется сходящаяся секция 34 и выходное отверстие 35 форсунки 1. Выходное отверстие 35 может быть выполнено так, чтобы создавать конический или веерный поток.

Форсунка 1 включает внутренний узел D распределения газ-жидкость. В основном узел D имеет входную сторону, воспринимающую потоки воздуха и жидкости из каналов 5 и 6, и выходную сторону, питающую смесительную камеру 30. Распределительный узел D приспособлен для соответствующей подачи воздуха и жидкости в область 30а смесительной камеры 30. В данном варианте узел D выполнен так, чтобы создавать высокоскоростные струи газа вблизи оси А-А, окруженные жидкостью, симметрично распределенной по окружности.

Далее следует описание предпочтительного варианта выполнения со ссылкой на приложенные фигуры 3-11.

Узел D состоит из втулки 10 и вкладыша 20. Вкладыш 20 введен коаксиально во втулку 10, и их сборка установлена между корпусной частью 2 и насадкой 3 в седле, образованном в имеющей вид усеченного конуса части 3а насадки 3.

Втулка 10 (фигуры 4-5) представляет собой в основном цилиндрическое тело с осевым каналом 11, имеющим заднее отверстие 12 и переднее отверстие 13, имеющее предпочтительно меньший диаметр, чем заднее отверстие. Передняя часть втулки 10 имеет наружный фланец 14 с группой отверстий 15, разнесенный по окружности 17 и окружающих переднее отверстие 13 осевого канала 11. Внутренний край 13а переднего отверстия 13 скруглен.

Вкладыш 20 (фигуры 6-7) имеет конечную часть 22 с общим размером, например диаметром, в основном совпадающим с внутренним размером переднего отверстия 13 канала 11, и этой конечной части придана такая форма, чтобы оставался небольшой канал (каналы) между вкладышем и втулкой у выходной стороны узла D.

При более подробном рассмотрении предпочтительного варианта выполнения вкладыш 20 содержит цилиндрическую стержневую часть 23 и головную часть 24, имеющую диаметр больший, чем диаметр стержневой части 23. По меньшей мере одна продольная прорезь 25 выполнена вдоль вкладыша 20 от головки 24 к концу 22 стержневой части 23, причем нижняя поверхность прорези 25 располагается от оси вкладыша (которая при установке совпадает с осью А-А) на некотором расстоянии, меньшем чем радиус стержня 23. Предпочтительно имеется несколько прорезей, равномерно распределенных по углу, например выполнено четыре прорези под 90°, как показано на фигуре.

Узел D, образованный втулкой 10 и вкладышем 20, показан на фиг.8. Вкладыш 20 имеет приблизительно такую же длину, как втулка 10, и может быть введен во втулку через канал 11, до тех пор пока головная часть 24 не упрется в кольцевую поверхность 18, показанную на фиг.4.

У входной стороны узла D (фиг.9) диаметр головной части 24 в основном соответствует внутреннему диаметру заднего отверстия 12 с соответствующим зазором для свободной установки, при этом газовый поток имеет возможность проходить через относительно большие щели 26, образованные прорезями 26 в головке 24 вкладыша.

На противоположной выходной стороне узла D (фиг.10) диаметр стержневой части 23 в основном соответствует диаметру отверстия 13 с соответствующим зазором для свободной установки. Благодаря прорезям 25 и тому, что их расстояние от оси А-А меньше радиуса стержня 23, каждая прорезь 25 образует узкий выходной канал (каналы) 27 на выходной части вкладыша. При использовании форсунки 1 этот узкий канал (каналы) вследствие малого поперечного сечения способен создавать высокоскоростную газовую струю, попадающую в камеру 30. Детально выход воздуха из узла D показан на фиг.11, изображающей каналы 27, проходящие между стержнем 23 вкладыша и отверстием 13 втулки.

Каналы или щели 27 в предпочтительном варианте выполнения изобретения имеют продолговатую форму и равномерно разнесены вокруг оси А-А форсунки 1, при этом наиболее предпочтительно обеспечение от четырех до восьми прорезей 25 и соответствующих щелей 27 В другом варианте выполнения изобретения (не показанном) щели 27 могут быть выполнены в шестигранном элементе, таком как болт или винт, коаксиальный круговому отверстию, например отверстию 13.

Узел D установлен так, чтобы осевой канал 11 втулки 10 через заднее отверстие 12 сообщался с входом воздуха. Вокруг узла D между втулкой 10 и частью 3а насадки 3 сформировано кольцевое пространство 16, сообщающееся со входом жидкости. Отверстия 15 обеспечивают связь по потоку между пространством 16 и смесительной камерой 30.

Можно понять, что подача воздуха в смесительную камеру 30 осуществляется через канал 6 в корпусной части 2 и затем через каналы 26 и 27 в распределительном узле D. С другой стороны, подача жидкости в смесительную камеру 30 производится через кольцевое пространство 16 и отверстия 15. Кольцевое уплотнение 32 обеспечивает герметичность газового тракта, и другое кольцевое уплотнение 33 предназначено для обеспечения герметичности тракта жидкости. При необходимости могут быть использованы другие уплотнения.

Можно также понять, что отверстия 15 обеспечивают дискретную подачу жидкости в камеру 30, распределенную по окружности 17 вокруг газовых каналов 27. В других вариантах выполнения изобретения жидкость может подаваться в камеру 30 через кольцевое отверстие, охватывающее газовые потоки, поступающие в аналогичную камеру 30. Для этого отверстия 15 могут быть заменены на непрерывный кольцевой канал или на две или несколько продолговатых дугообразных прорези.

Размеры могут, конечно, изменяться в зависимости от необходимости. Скорость входного потока определяется общим поперечным сечением каналов 27, которые могут быть соответствующим образом спроектированы. Представленные чертежи относятся к звуковому исполнению, в котором скорость воздуха на выходе каналов 27 приблизительно равна скорости звука. В сверхзвуковом исполнении профиль отверстия 13 и (или) вкладыша 20 таков, чтобы образовывать сходящийся/расходящийся профиль в месте каналов 27.

Обращаясь к примеру использования, представленному на фиг.12, можно видеть, что форсунка 1 соединена со стенкой W гранулятора с кипящим слоем, предназначенного для получения карбамида, и соответствующие трубопроводы 7, 8 подключены к задним входам 2а и 2b. Крышка 41 образует промежуточное пространство вокруг трубопроводов 7 и 8, которое может быть использовано при необходимости для подачи обогревающей среды.

Воздух G подается по трубопроводу 7 под давлением приблизительно 5-7 бар, в то время как давление в смесительной камере 30 поддерживается более низким, например 2-4 бара. Проходя через каналы 27 воздух ускоряется, так как часть его энергии давления преобразуется в кинетическую энергию, и поступает в смесительную камеру 30 в виде осевых потоков, сконцентрированных вокруг оси А-А.

В то же время жидкость L подается в ту же смесительную камеру 30 из трубопровода 8 через пространство 16 и каналы, образованные отверстиями 15, с низкой скоростью, составляющей несколько метров в секунду. Потоки жидкости, сформированные отверстиями 15, поступают в часть 31 смесительной камеры 30 и затем в область воздушных потоков. В данном варианте жидкость в трубопроводе 7 представляет собой расплав карбамида, и при этом в промежуточное пространство 40 подается горячий поток для поддержания карбамида в жидком состоянии.

Газовая фаза, в данном примере воздушный поток, распределяется в жидкой фазе в виде очень маленьких пузырьков, образуя в камере 30 эмульсию воздух в жидкости, представляющую собой в основном воздушные пузырьки, упакованные в непрерывную жидкую пленку. Ниже по потоку сходящаяся часть 34 образует зону ускорения, в которой давление эмульсии понижается, и, как следствие, воздушные пузырьки расширяются, что приводит к образованию смеси, в которой пузырьки большего размера окружены пленкой жидкой фазы.

На выходе из соплового отверстия 35 давления падает, и эмульсия разбивается на мельчайшие фрагменты, которые под действием поверхностного натяжения превращаются в маленькие сферические капельки. Скорость жидких частиц ниже по потоку отверстия 35 низка несмотря на высокую скорость воздушного потока внутри смесительной камеры 30. В действительности выход из форсунки 1 представляется в виде мелкодисперсного тумана распыленной жидкости. Следовательно, с помощью форсунки 1 реализуется способ, описанный выше.

Реферат

Изобретение относится к способу и устройству для распыления и может быть использовано для тонкого распыления жидкого стимулятора роста в грануляторе с кипящим слоем. В способе распыления жидкости форсункой (1) газовую фазу и жидкость подают по соответствующим каналам в смесительную камеру внутри форсунки (1). Скорость газовой фазы во входной области смесительной камеры приблизительно равна скорости звука или превосходит ее. Скорость жидкости во входной области смесительной камеры существенно ниже скорости газовой фазы. Массовый расход газовой фазы, подаваемой в смесительную камеру, составляет от 1 до 10% массового расхода жидкости, подаваемой в эту же смесительную камеру. В результате получается эмульсия газа в жидкости, находящаяся внутри камеры под давлением и образованная газовыми пузырьками, окруженными жидкостью в виде пленки. Распыленный поток получают за счет расширения эмульсии, при котором жидкая пленка распыляется на выходе форсунки. Форсунка для распыления жидкости содержит канал подачи газа и канал подачи жидкости. Форсунка также содержит смесительную камеру, сообщающуюся с каналом подачи газа и каналом подачи жидкости через узел распределения газа и жидкости. Узел распределения выполнен с возможностью обеспечения высокоскоростного входного газового потока во входной области смесительной камеры и более медленного входного потока жидкости в той же входной области камеры для образования в ней эмульсии газа в жидкости. Форсунка может быть использована в грануляторах с кипящим слоем. Техническим результатом изобретения является уменьшение затрат на систему подачи за счет уменьшения потре

Формула

газовую фазу (G) и жидкость (L) подают по соответствующим каналам (5, 6) в смесительную камеру (30) внутри форсунки (1);

скорость газовой фазы во входной области (30а) смесительной камеры (30) приблизительно равна скорости звука или превосходит ее и скорость жидкости во входной области (30а) смесительной камеры (30) ниже скорости газовой фазы, и массовый расход газовой фазы, подаваемой в смесительную камеру (30), составляет от 1 до 10% массового расхода жидкости, подаваемой в эту же смесительную камеру,

в результате чего получается эмульсия газа в жидкости, находящаяся внутри камеры под давлением и образованная газовыми пузырьками, окруженными жидкостью в виде пленки,

причем распыленный поток получают за счет расширения эмульсии, при котором жидкая пленка распыляется на выходе форсунки,

втулка (10) имеет осевой газовый канал (11) с задним отверстием (12), сообщающимся с входом воздуха, и переднее отверстие (13) с внутренним скругленным краем (13а), сообщающееся со смесительной камерой (30), причем вкладышу (20) придана форма, образующая каналы (27) у переднего отверстия (13), пригодные для создания высокоскоростных газовых струй, направленных в смесительную камеру (30);

втулка (10) имеет фланцевую часть (14), охватывающую переднее отверстие (13) и имеющую группу каналов (15) для прохождения жидкой фазы, сообщающихся со смесительной камерой (30) и входом жидкости, так что при работе поток жидкости из каналов (15) фланца распределяется вокруг высокоскоростной(ых) газовой(ых) струи(й) на входе (30а) смесительной камеры (30).

Документы, цитированные в отчёте о поиске

Сопло для подачи газожидкостной смеси

Комментарии