Способ производства комбинированных удобрений - RU2725536C2

Код документа: RU2725536C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к производству удобрений. Более конкретно, изобретение относится к комбинированным удобрениям. Комбинированным называется многокомпонентное удобрение, содержащее первое удобрение на основе азота, такое как мочевина или нитрат аммония, и один или более дополнительных компонентов, выбираемых из других удобрений на основе азота и питательных элементов (нутриентов). Этими нутриентами могут быть, например, сера, калий, фосфор и т.д.

Уровень техники

Азот (N), фосфор (Р) и калий (K) представляют собой нутриенты, существенно важные для роста растений. Эти элементы называются макронутриентами, поскольку они потребляются в больших количествах, будучи широко вовлеченными в метаболические функции растения. Другие нутриенты, требуемые в сравнительно больших количествах, такие как кальций (Са) и сера (S), называются вторичными макронутриентами, тогда как элементы, играющие важную роль, но требуемые в небольших количествах, такие как цинк (Zn), медь (Cu), марганец (Mn), хлор (Cl), молибден (Мо) и т.д., называются микроэлементами.

В последние годы для интенсивного земледелия требуются усовершенствованные удобрения, позволяющие максимально увеличить урожай. Кроме того, некоторые сорта растений могут нуждаться в смеси нутриентов, специфичной в отношении характеристики/или количества.

Поэтому существует устойчивый и значительный интерес к разработке производственного процесса с высокой степенью гибкости, позволяющей производить удобрения с изменяемыми составами смеси и/или концентрация минутриентов. Существует, далее, значительная потребность в создании комбинированных удобрений, характеризующихся формулой "всеводном", вместо внесения в почву разных химических веществ. Такая комплексная технология позволяет вносить все нутриенты, необходимые для конкретного растения, равномерным образом и в правильной пропорции, тогда как раздельное внесение в почву различных химических продуктов может приводить к неравномерному их распределению и/или отклонению от идеального количества конкретных нутриентов.

Наиболее важным элементом удобрения является азот.

Наиболее распространенными источниками азота для сельскохозяйственного применения на сегодняшний день являются мочевина и нитратаммония. Для получения смесей специального состава мочевину или нитратаммония можно скомбинировать с различными нутриентами, такими как сера, калий, фосфор, кальций и т.д. Комбинированное удобрение может производиться и поставляться в жидком или (предпочтительно) твердом виде.

Примером жидкого удобрения является смесь мочевины и нитрата аммония - UAN (от англ. Urea Ammonium Nitrate), которая включает два источника азота без дополнительных нутриентов. UAN производится в жидком виде из-за физических ограничений, присущих твердой смеси, которая стремится абсорбировать влагу из окружающей среды в плоть до разжижения.

Примерами твердых комбинированных удобрений, включающих один из вышеупомянутых источников азота и дополнительные нутриенты, являются смесь мочевины и сульфата аммония - UAS (от англ. Urea Ammonium Sulphate), сульфат-нитрат аммония - ASN (от англ. Ammonium Sulphate Nitrate), известково-аммиачная селитра - CAN (от англ. Calcium Ammonium Nitrate) и удобрение NPK (азот, фосфор, калий), основ у которого может составлять как мочевина, так и нитрат аммония. Их обычно производят путем гранулирования и поставляют в виде твердых сферических частиц или гранул.

Известный процесс производства упомянутых комбинированных удобрений, заключающийся в гранулировании во вращающемся барабане, имеет, однако, ряд недостатков. Из-за высокой пористости гранулы имеют низкое качество в отношении распределения по размеру и механической прочности. Кроме того, в процессе подготовки смеси к окончательной переработке в твердые частицы смешивание разных удобрений часто приводит к образованию двух фазной системы в виде суспензии с разделенными твердой и жидкой фазами.

Это обусловлено не полным растворением какого-нибудь компонента смеси, что часто приводит к образованию неидеальной системы, демонстрирующей свойства эвтектической композиции. Системы, имеющие форму суспензии, трудно контролировать во время гранулирования или окончательной обработки, что приводит к легкому разделению твердой и жидкой фаз при подаче суспензии в установку для гранулирования, такую как барабанный гранулятор, что может отрицательно влиять на качество продукта.

Известен альтернативный процесс, называемый пастиллированием, в котором капли суспензии падают на охлажденную стальную ленту транспортера и застывают там, принимая форму пастилок. Однако установки для пастиллирования являются весьма громоздкими и дорогостоящими.

Еще одним недостатком вышеупомянутых обычных технологий является то, что как установки для пастиллирования, так и барабанные грануляторы имеют ограниченную максимальную производительность. Например, максимальная производительность установки для пастиллирования составляет около 100-150 метрических тонн в сутки, тогда как текущие потребности рынка диктуют необходимость создания крупных производств, рассчитанных на 500-2000 метрических тонн в сутки. Для этого необходим параллельный монтаж нескольких установок, что увеличивает размеры и стоимость участка гранулирования или пастиллирования.

Другим недостатком, присущим процессам гранулирования и пастиллирования, является чисто механический характер этих процессов. Используемые установки содержат сложные подвижные части, соответственно вращающийся барабан и охлаждаемый транспортер, с которыми связаны проблемы эксплуатационной надежности.

Раскрытие изобретения

Целью изобретения является создание процесса производства комбинированных удобрений в гранулированной форме, в котором были бы устранены описанные выше недостатки технических решений, соответствующих известному уровню техники.

Более конкретно, целью изобретения является создание процесса, позволяющего производить комбинированные удобрения требуемого состава для удовлетворения потребностей рынка в удобрениях, обладающих специфичными и высокими эксплуатационными характеристиками и обеспечивающих высокое качество в отношении однородности продукта и распределения гранул по размерам.

Другими целями изобретения является создание процесса, который может быть реализован посредством масштабируемого, надежного и экономичного оборудования.

Указанные цели изобретения достигаются с помощью способа производства комбинированных удобрений, соответствующего приложенной формуле изобретения и включающего гранулирование в псевдоожиженном слое.

Термин "комбинированное удобрение" означает удобрение, содержащее первое удобрение на основе азота и один или более дополнительных компонентов. Эти другие компоненты выбирают из удобрений на основе азота, отличающихся от упомянутого первого удобрения, и нутриентов. В качестве нутриентов могут использоваться, например, сера, калий, фосфор и т.д.

В соответствии с вышесказанным, объектом изобретения водном из вариантов его осуществления является способ производства комбинированного удобрения, содержащего упомянутое первое удобрение на основе азота и второе удобрение на основе азота. В другом варианте осуществления объектом изобретения является способ производства комбинированного удобрения, содержащего упомянутое первое удобрение на основе азота и один или более нутриентов. Еще в одном варианте осуществления объектом изобретения является способ производства комбинированного удобрения, содержащего упомянутое первое удобрение на основе азота, упомянутое второе удобрение на основе азота и один или более нутриентов.

Например, способ, предлагаемый в изобретении, может быть использован для производства UAS, представляющего собой комбинированное удобрение, включающее один источник азота (мочевину) и сульфат аммония в качестве нутриента. Способ, предлагаемый в изобретении, может быть также использован для производства UAN, представляющего собой комбинированное удобрение, включающее два источника азота. Согласно изобретению, удобрение UAN, ранее использовавшееся только в жидком виде из-за его высокой гигроскопичности, можно производить в твердом виде - в форме гранул.

Авторы заявки обнаружили, что способ, основанный на использовании псевдоожиженного слоя, чрезвычайно подходит для производства таких комбинированных удобрений. Преимущества способ, основанного на использовании псевдоожиженного слоя, включают, среди прочего, следующее: отсутствие сложных подвижных частей, таких как вращающиеся барабаны или транспортеры, масштабируемость с возможностью увеличения производительности из расчета на одну установку, увеличение производительности по сравнению с известными способами, хорошие результаты в отношении однородности состава гранул и распределения их по размерам.

Создание и поддержание псевдоожиженного слоя может быть реализовано путем подачи гранулируемого продукта, содержащего соответствующее количество твердых частиц (являющихся точками начала процесса гранулирования), и жидкого сырья (фазы). Для поддержания твердого материала в псевдоожиженном состоянии может быть также предусмотрен соответствующий поток псевдоожижающего воздуха, проходящий, например, снизу сквозь гранулируемый продукт.

Вышеупомянутые твердые частицы называются так же зернами и могут включать одно или более удобрений на основе азота и/или один или более нутриентов.

В одном из предпочтительных вариантов осуществления изобретения жидкое сырье получают путем растворения упомянутых одного или более дополнительных компонентов в первом удобрении на основе азота. В некоторых вариантах осуществления изобретения упомянутый жидкое сырье или часть этого жидкого сырья может также содержать твердую фазу, включающую упомянутые один или более дополнительных компонентов. Например, водном варианте осуществления изобретения жидкое сырье или его часть имеет форму мелкодисперсной суспензии, в которой жидкая фаза представляет собой раствор упомянутых одного или более дополнительных компонентов в первом удобрении, а твердая фаза включает мелкие кристаллы упомянутых одного или более дополнительных компонентов.

Жидкое сырье (жидкость для роста гранул) подается предпочтительно вдоль продольного направления слоя с целью постепенного формирования гранул требуемого размера. В разных вариантах осуществления изобретения добавление жидкого сырья может выполняться дискретным или непрерывным образом.

Описанный выше процесс предпочтительно протекает в псевдоожиженном слое в так называемом режиме завихрения. Этот термин используется для обозначения ситуации, когда в псевдоожиженном слое образуется по меньшей мере один вихрь, имеющий горизонтальную ось. Такой горизонтальный вихрь в более подробном описании имеет по существу цилиндрическую форму и простирается вдоль продольного направления псевдоожиженного слоя от впуска до выпуска материала этого слоя. В более предпочтительном варианте осуществления изобретения в псевдоожиженном слое реализуется режим двойного завихрения, в котором вдоль горизонтальной оси образуются два по существу параллельных и вращающихся в противоположных направлениях вихря. Гранулы внутри вихря приходят во вращение и движутся вперед от впуска до выпуска материала псевдоожиженного слоя, вследствие чего траектория их движения является по существу спиральной.

Преимущество вихревого псевдоожиженного слоя заключается в образовании зон смачивания и выпаривания. Вихрь поочередно вносит гранулы в зону смачивания, где к ним добавляется тонкий слой жидкости, и в зону выпаривания, где этот слой застывает (отверждается), что приводит к росту гранул.

Режим завихрения может быть получен при соответствующей подаче жидкого сырья. Например, в рабочем пространстве гранулятора, имеющем по существу форму параллелепипеда, подача жидкости, происходящая немного ниже свободной поверхности слоя и в направлении, перпендикулярном продольной оси этого слоя, приводит к генерированию некоторой кинетической энергии, что имеет следствием образование вышеупомянутого цилиндрического вихря.

Более предпочтительный вариант получения режима завихрения в псевдоожиженном слое, соответствующем на стоящему изобретению, представлен в патенте ЕР 1707258, где описано гранулирование в псевдоожиженном слое, создаваемом в секции окончательной обработки установки для производства мочевины.

Некоторые предпочтительные отличительные признаки настоящего изобретения представлены в зависимых пунктах формулы изобретения.

В одном из предпочтительных вариантов осуществления изобретения в первую область рабочего пространства гранулятора подается первое жидкое сырье, а во вторую и другие области этого рабочего пространства подается второе жидкое сырье. Зерна подаются в первую область рабочего пространства гранулятора, а вторая область расположена после первой области но направлению потока.

Состав второго жидкого сырья может быть таким же, что и состав первого жидкого сырья, или отличаться от него. Например, в некоторых вариантах осуществления изобретения первое жидкое сырье представляет собой раствор без твердой фазы (полностью расплавленный продукт) упомянутых одного или более дополнительных компонентов в первом удобрении на основе азота, тогда как второе жидкое сырье содержит большее количество упомянутых одного или более дополнительных компонентов, обычно превышающее максимальную растворяющую способность при рабочей температуре, что приводит к образованию мелкодисперсной суспензии, включающей кристаллы упомянутых одного или более дополнительных компонентов.

В некоторых более предпочтительных вариантах осуществления изобретения упомянутый полностью расплавленный продукт первоначально образуется в результате растворения упомянутых одного или более дополнительных компонентов в жидком удобрении, при этом одна часть данного продукта представляет собой первое жидкое сырье, а к оставшейся части добавляется дополнительное количество упомянутых одного или более дополнительных компонентов, в результате чего образуется второе жидкое сырье в виде мелкодисперсной суспензии.

Преимущество изобретения заключается в том, что в первой области рабочего пространства гранулятора первое жидкое сырье образует вокруг твердых зерен слой, в результате чего вначале получаются гранулы, состоящие из зерен, покрытых этим слоем, после чего эти гранулы, перемещающиеся по второй области рабочего пространства гранулятора, опрыскиваются мелкодисперсной суспензией. Автор заявки обнаружил, что слой, сформированный в первой области, выступает в качестве связующего слоя, способствующего осаждению мелкодисперсной суспензии на последующих этапах гранулирования.

Этот связующий слой является предпочтительно тонким. Его толщина предпочтительно не превышает среднего размера зерен. Толщина этого слоя находится предпочтительно между 1 и 1/10, более предпочтительно - между 1/2 и 1/10 среднего размера зерен. Средний размер зерен обычно составляет около 0,7 мм, например 0,5-1,0 мм, а толщина связующего слоя - менее 500 микрон, предпочтительно 200-400 микрон.

Мелкодисперсную суспензию можно рассматривать как твердое вещество, диспергированное в жидкой матрице и по существу ведущее себя как жидкая фаза. Эта суспензия предпочтительно впрыскивается в виде мелких капель, имеющих средний размер, значительно превышающий (предпочтительно по меньшей мере в 5 раз, более предпочтительно - по меньшей мере в 10 раз) размер твердых частиц в суспензии. Твердые частицы, содержащиеся в суспензии, предпочтительно имеют размер, составляющий не более 100 микрон, более предпочтительно - находящийся в диапазоне 1-50 микрон.

Преимущество малого размера твердых частиц и указанного соотношения между размерами частиц и капель суспензии состоит в том, что сводится к минимуму нежелательное отделение (из-за действия сил инерции) твердой фазы от жидкой во впрыскиваемой суспензии.

Средний размер капель равен, например, диаметру капель, имеющих по существу сферическую форму.

В некоторых вариантах осуществления изобретения для образования как первого, так и второго жидкого сырья используется один поток жидкого расплава. Этот жидкий расплав можно, например, получить путем растворения упомянутых одного или более дополнительных компонентов в потоке упомянутого жидкого первого удобрения на основе азота.

В более предпочтительном варианте осуществления изобретение включает следующие шаги:

- растворение упомянутых одного или более дополнительных компонентов в потоке упомянутого жидкого первого удобрения на основе азота, причем соотношение между упомянутыми одним или более дополнительными компонентами и этим удобрением находится предпочтительно ниже эвтектической точки, а температура после адиабатического растворения регулируется путем предварительного нагрева компонентов, так что в полученном жидком расплаве отсутствует твердая фаза;

- первая часть упомянутого жидкого расплава образует первое жидкое сырье, а ко второй части упомянутого жидкого расплава дополнительно добавляются упомянутые один или более дополнительных компонентов для образования мелкодисперсной суспензии.

Вторая часть жидкого расплава предпочтительно больше его первой части, например первая часть предпочтительно составляет 5-30%, а вторая часть - 70-95% общего потока.

Твердые зерна могут быть сформированы различными методами, таки ми как дробление части полученных гранул или забора части жидкого расплава для получения этих зерен, например путем пастиллирования. Упомянутые выше недостатки пастиллирования в данном случае являются менее существенными, поскольку пастиллирование используется только для получения мелких зерен(обычно размером около 1 мм), а не больших гранул (обычно размером более 2 мм). В некоторых вариантах осуществления изобретения в качестве зерен могут быть также использованы мелкие кристаллы упомянутых одного или более дополнительных компонентов.

Способ, предлагаемый в изобретении, может включать в ведение подходящих добавок. Добавки могут в водиться в какой-либо подаваемый жидкий или твердый агент или впрыскиваться в рабочее пространство гранулятора. В некоторых вариантах осуществления изобретения одна или более добавок образуют защитный слой гранул. Этот защитный слой имеет предпочтительно толщину 50-300 микрон, более предпочтительно - 100-200 микрон.

В некоторых вариантах осуществления изобретения вводится гидрофобная добавка для создания защиты от влаги.

Добавка, подходящая для использования в качестве антислеживающего агента и упрочнителя, обеспечивающего устойчивость к механическим воздействиям, предпочтительно содержит одно или более из следующего: смешиваемые карбонатные, сульфатные или фосфатные соли и окислы металлов. Такую добавку можно по выбору комбинировать с каким-либо органическим веществом, таким как парафиновое соединение, раствор на углеводородной основе или суспензия на основе целлюлозы.

Например, для получения концентрации 0,05-0,15% в конечном продукте водный раствор, содержащий от 5 до 100 г/л фосфата калия, можно добавить к первому жидкому сырью, а твердый порошок сульфата кальция можно диспергировать в суспензии.

Изобретение можно применять к различным комбинированным удобрениям. Предпочтительным применением является производство комбинированного удобрения, в котором:

- упомянутые удобрения на основе азота содержат мочевину или нитрат аммония или и то и другое в некоторых композициях;

- упомянутые нутриенты содержат любой элемент из группы, включающей серу, калий, фосфор, кальций и их композиции, и могут также содержать один или более микроэлементов, таких как цинк, медь, марганец, хлор и молибден.

В число предпочтительных применений изобретения входят процессы производства UAS и UAN. UAN характеризуется сильной тенденцией кабсорбированию влаги из окружающей среды, что имеет следствием образование жидких или суспендированных мочевины и нитрата аммония.

Абсорбирование влаги может также ухудшать качество продукта в отношении механических свойств, особенно применительно к прочности на раздавливание. На заключительном этапе можно ввести в жидкое сырье или впрыснуть добавку(-и), требуемую(-ые) для покрытия гранул "скорлупой", защищающей от влаги. По этому предлагаемый в изобретении процесс позволяет производить UAN в твердом виде, тогда как ранее это удобрение выпускалось, как упоминалось выше, только в жидком виде.

Одним из объектов из обретения также является установка для реализации способа в любом из описанных выше вариантов осуществления изобретения.

Эти и прочие преимущества будут более понятными из приведенного ниже подробного описания, представленного со ссылками на приложенные чертежи.

Краткое описание чертежей

На чертежах показано:

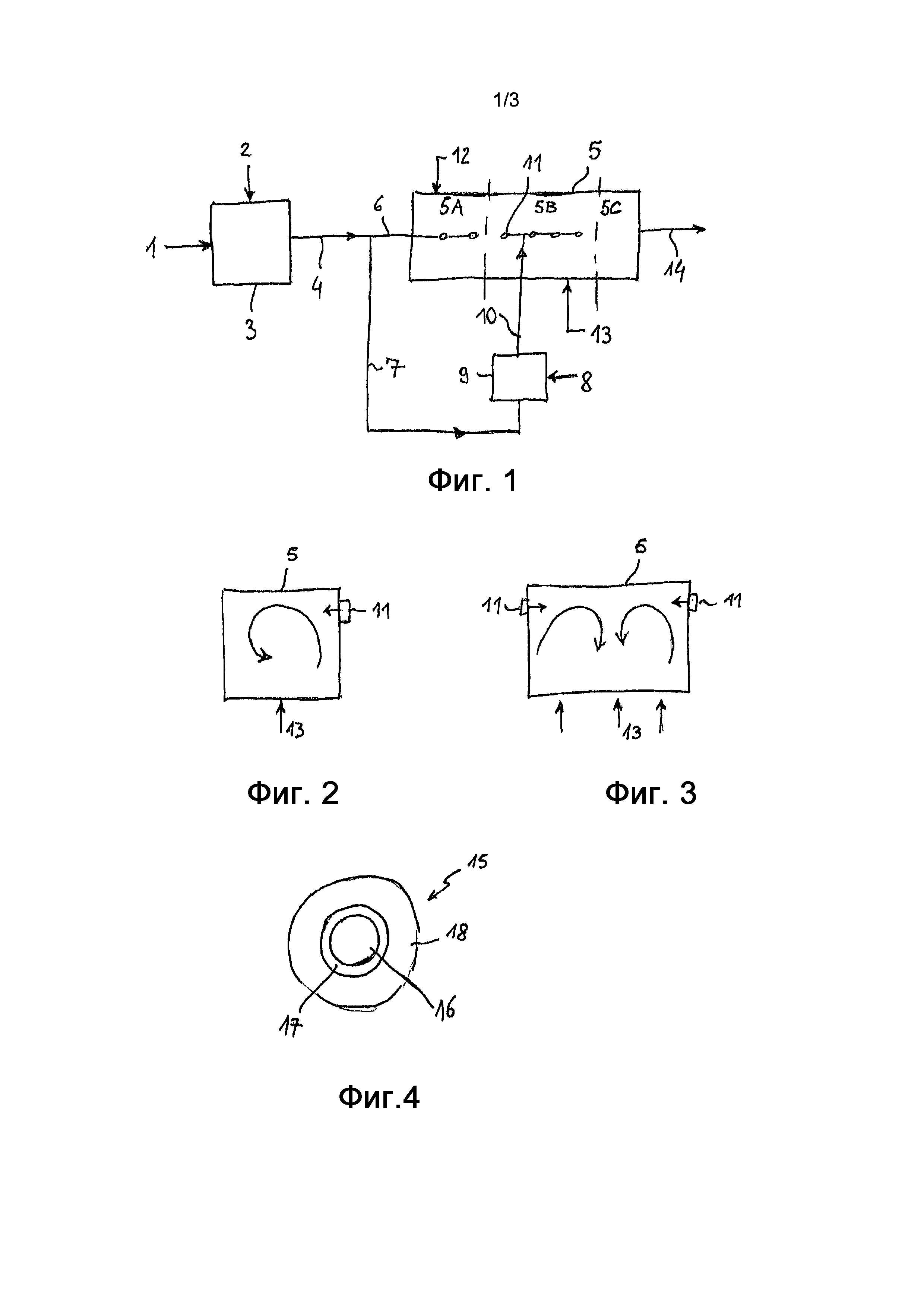

на фиг. 1 - схематическое изображение процесса производства UAS согласно одному из вариантов осуществления изобретения,

на фиг. 2 и 3 -схематические поперечные разрезы гранулятора, показанного на фиг. 1,

на фиг. 4 -изображение в разрезе гранулы, получаемой посредством процесса, представленного на фиг. 1,

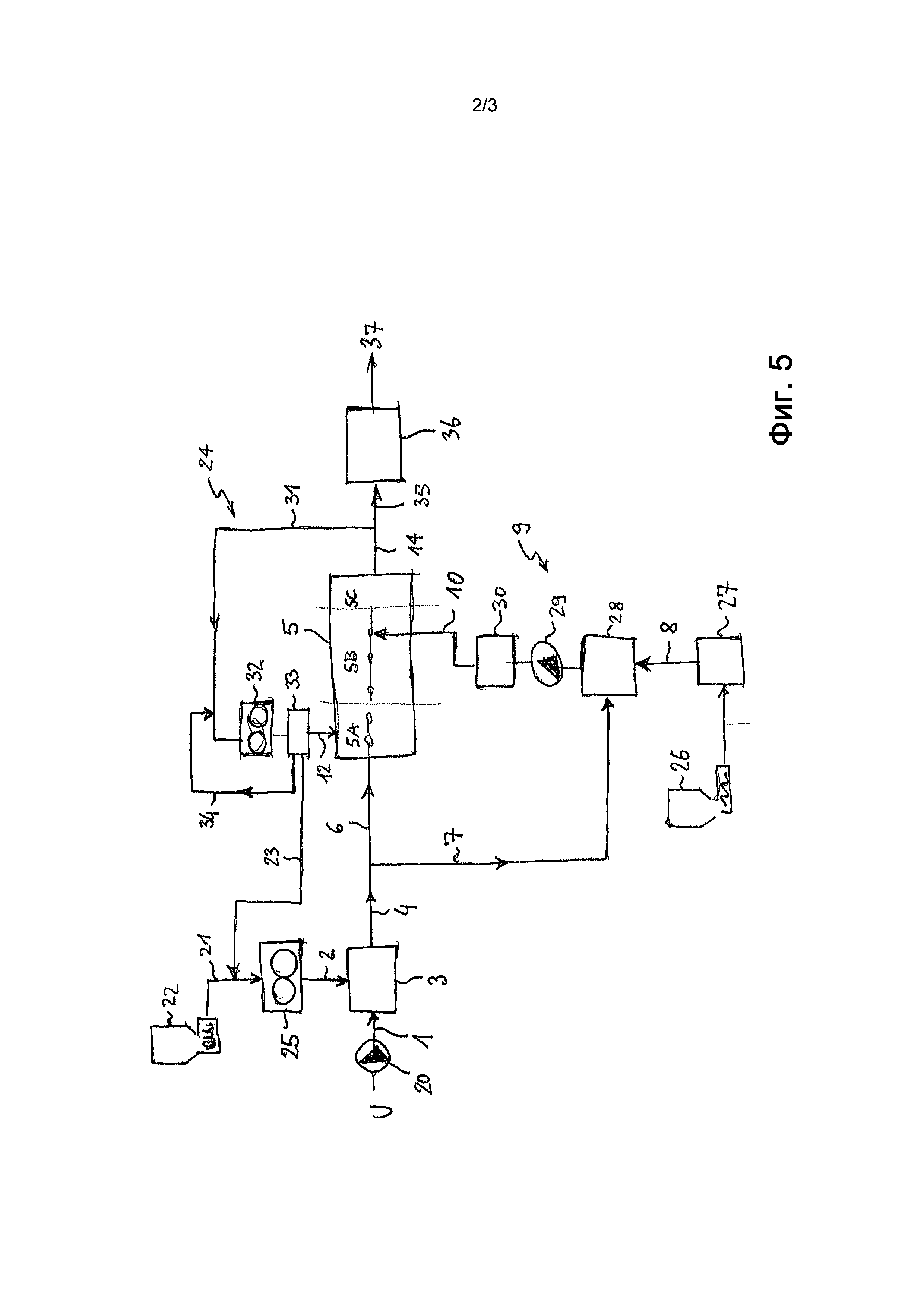

на фиг. 5 - более подробное схематическое изображение еще одного варианта осуществления изобретения,

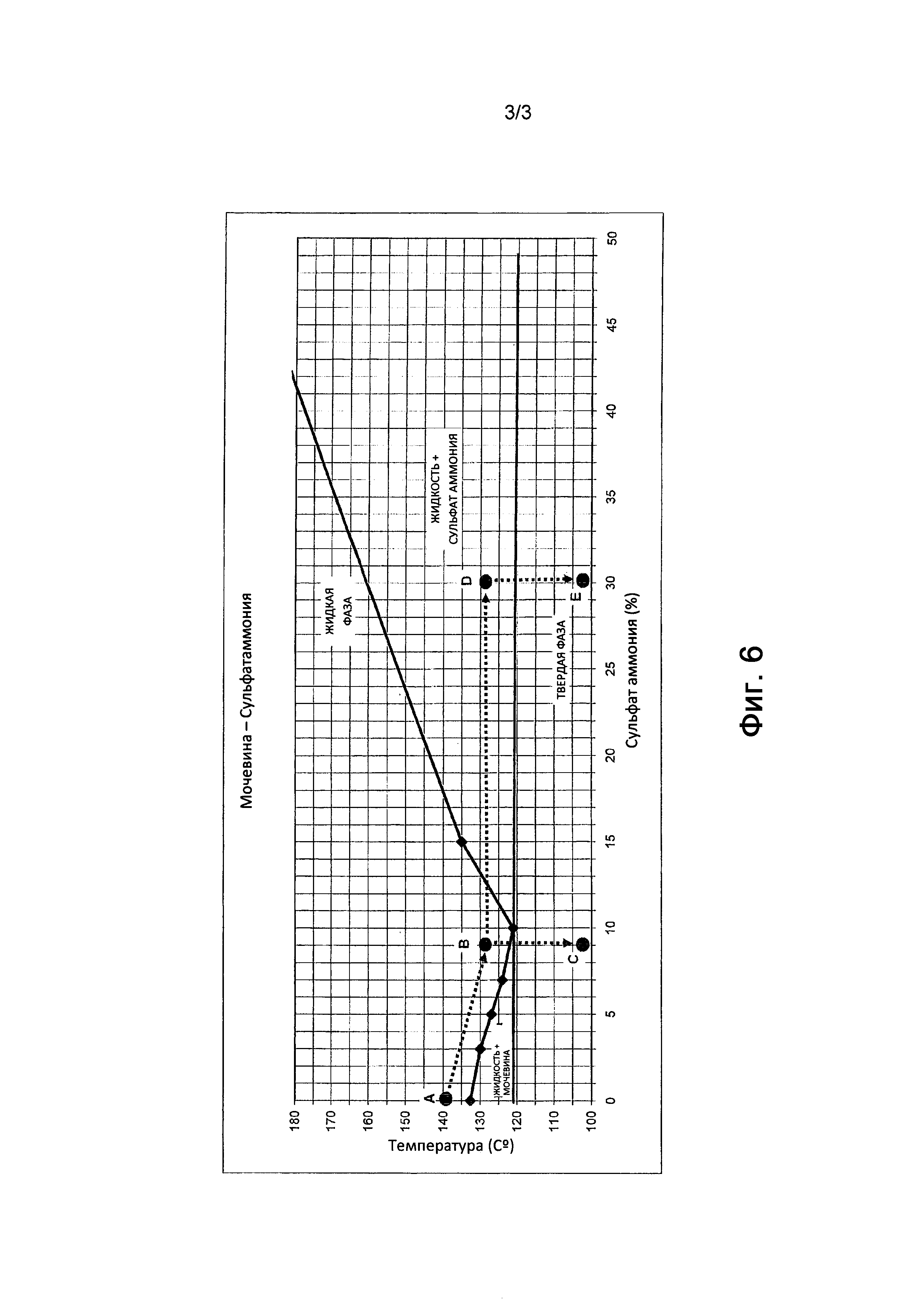

на фиг. 6 - экспериментальная диаграмма плавкости UAS.

Подробное описание вариантов осуществления изобретения

На фиг. 1 показано схематическое изображение одного из вариантов осуществления изобретения, в котором по меньшей мере одно удобрение на основе азота представляет собой мочевину, а по меньшей мере один нутриент представляет собой сульфатаммония.

Цифрой 1 обозначен расплав мочевины, имеющий высокую чистоту, предпочтительно 95% и выше. В некоторых вариантах осуществления изобретения расплав 1 мочевины, поступающий из двухсекционного выпарного аппарата, может иметь чистоту, превышающую 99%, например 99,7%.

Поток 2 содержит твердый сульфат аммония, растворяемый в расплаве 1 мочевины с помощью смешивающего устройства 3.

Количественное соотношение сульфата аммония и мочевины предпочтительно находится ниже эвтектической точки, а температура после смешивания превышает температуру застывания чистой мочевины, так что получаемый в результате расплав 4 представляет собой чистую жидкость без твердой фазы (полностью расплавленный продукт).

Процесс гранулирования протекает в грануляторе 5. В данном примере гранулятор 5 состоит, в основном, из первой области 5А, второй области 5В и третьей области 5С, которые расположены в указанном порядке от впуска до выпуска.

Первая часть 6 расплава 4 подается с помощью подходящих средств, таких как разбрызгиватели и т.п., непосредственно в гранулятор 5, а более конкретно - в первую область 5А. В этой зоне расплав вступает в контакт с твердыми зернами 12, что более подробно описывается ниже.

Вторая часть 7 расплава 4 подвергается дальнейшей обработке и поступает в секцию 9 мокрого помола, где к ней добавляется другой поток 8, содержащий сульфатаммония. Благодаря добавлению этого дополнительного потока 8 содержание сульфата аммония превышает эвтектическую точку, что приводит к образованию суспензии 10, содержащей твердые кристаллы сульфата аммония в жидкой фазе. Суспензия 10 представляет собой, в основном, мелкодисперсную систему из кристаллов сульфата аммония, находящихся в жидкости, содержащей мочевину и сульфат аммония.

Кристаллы сульфата аммония в суспензии 10 предпочтительно имеют размеры в диапазоне, например, от 1 до 50 микрон. В некоторых вариантах осуществления изобретения секция 9 мокрого помола может включать несколько ступеней для достижения требуемого малого размера твердых частиц, диспергированных в потоке жидкости.

Суспензия 10 впрыскивается во вторую область 5 В гранулятора 5 посредством подходящих разбрызгивателей 11.

Через другие впускные каналы гранулятора 5 в последний поступают твердые зерна 12 и псевдоожижающий воздух 13.

Зерна 12 могут представлять собой, например, мелкие кристаллы сульфата аммония или мелкие частицы мочевины и сульфата аммония. Зерна 12 могут представлять собой, например, кристаллы сульфатааммония, отобранные из потока 2, или мелкие частицы мочевины и сульфатааммония, полученные путем дробления гранул 14, выходящих из гранулятора 5, либо в результате застывания предназначенной для этой цели малой части расплава 4 мочевины.

Гранулятор работает следующим образом. В первой области 5А зерна 12 вступают в контакт с расплавом 6, вследствие чего вокруг этих зерен образуется тонкий первый слой.

Полученные таким путем гранулы вступают в контакт с суспензией 10 в следующей области 5 В, что приводит к постепенному увеличению размера гранул. В области 5С происходит охлаждение гранул, благодаря чему их структура стабилизируется.

Поток 14 гранул представляет собой конечный продукт гранулятора 5. Как упоминалось выше, в некоторых вариантах осуществления изобретения гранулы 14 могут рециркулировать внутри установки и подвергаться дроблению для получения зерен 12.

В результате дробления гранул может образоваться некоторое количество твердых частиц (мелкая фракция), размер которых не достигает минимального размера зерен и которые поступают в смешивающее устройство 3, где растворяются в мочевине 1. До поступления в смешивающее устройство 3 мелкая фракция может быть подвергнута дополнительному измельчению, например в мельнице.

Ниже описаны отличительные особенности и параметры процесса, показанного на фиг. 1.

Расплав 1 мочевины имеет, в зависимости от концентрации, температуру около 130-140°C, при этом количество сульфата аммония в потоке 2 соответствует 7-9% (по массе) мочевины, что ниже эвтектической точки (около 10%). Следовательно, после смешивания расплав 4 представляет собой чистую жидкость, имеющую температуру около 125-135°C. Поток 2, содержащий сульфат аммония, предпочтительно имеет температуру окружающей среды, например 25°C. Тот факт, что сульфат аммония имеет более низкую температуру, чем мочевина, представляет собой преимущество, поскольку охлаждение в смешивающем устройстве 3 уменьшает обусловленное температурой образование нежелательных побочных продуктов, таких как карбамил мочевина.

Температуру потока 10 суспензии регулируют, удерживая ее предпочтительно на уровне примерно 125-135°C, например путем предварительного нагрева твердого вещества 8 в соответствующем нагревательном устройстве. Конструкция разбрызгивателей 11 суспензии предпочтительно обеспечивает получение мелких капель, имеющих средний размер 100-300 микрон, что значительно превышает размер кристаллов в суспензии.

Таким образом, в области 5А зерна размером 500-1000 микрон покрываются слоем мочевины и сульфата аммония толщиной 200-400 микрон, после чего в области 5В эти частицы опрыскиваются каплями горячей суспензии размером 100-300 микрон, пока не будет достигнут требуемый размер гранул (обычно от 2 до 4 мм). В области 5С гранулы охлаждаются примерно до 70°C. Покидая гранулятор 5, гранулы дополнительно охлаждаются до 40-50°C прежде чем поступить на хранение.

На фиг. 2 и 3 показаны примеры поперечного разреза гранулятора 5. В обоих случаях вихревое движение обеспечивается со ответствующей конфигурацией разбрызгивателей 11. На фиг. 2 представлен вариант осуществления изобретения в режиме одиночного, а на фиг. 3 - двойного завихрения.

В режиме одиночного или двойного завихрения образуется верхняя зона смачивания, в которой гранулы вступают в контакт с жидкостью или суспензией, поступающей из разбрызгивателей 11 (чем также обеспечивается кинетическая энергия для поддержания вращения вихря), и нижняя зона застывания жидкого слоя, осаждающегося на гранулах.

На фиг. 4 представлена структура гранул, получаемых с помощью описываемого процесса, где показаны ядро 16 (соответствующее зернам 12), внутренний слой 17 вокруг ядра 16, формирующийся в области 5А (связующий слой), и слой 18, формирующийся в области 5В и состоящий из твердой фазы суспензии. В некоторых вариантах осуществления изобретения формируется еще один наружный слой, включающий добавку (например, гидрофобную).

Более подробно предпочтительный вариант осуществления изобретения представлен на фиг. 5, где элементы и линии прохождения потока, соответствующие показанным на фиг. 1, для простоты имеют те же численные обозначения.

Расплав 1 мочевины закачивается насосом 20 расплава под давлением подачи, предпочтительно находящемся в диапазоне 8-15 бар. Поток 2, содержащий сульфат аммония, образуется в результате подачи из бункера 22 сульфата 21 аммония, который может смешиваться с мелкой фракцией 23, рециркулирующей из контура 24 формирования зерен. Смешанный гранулированный поток, содержащий твердый сульфат 21 аммония и мелкую фракцию 23, может быть подвергнут, если необходимо, дроблению в установке 25 сухого помола для дальнейшего уменьшения размера частиц и облегчения растворения.

Сульфат 21 аммония может иметь кристаллическую или более крупнозернистую форму. Термин "кристаллическая форма" используется для обозначения среднего размера частиц, составляющего около 1 мм. Кристаллическая форма в целом применима для непосредственной (то есть без дополнительного уменьшения размера в установке 25 сухого помола) подачи в смешивающее устройство 3, тогда как в случае сульфата 21 аммония, имеющего более крупнозернистую форму (например, со средним размером частиц 2 мм и более), предпочтительно дополнительное измельчение в установке 25.

В соответствии с условиями теплового баланса в смешивающем устройстве 3 смешивание мочевины 1 и потока 2, содержащего сульфат аммония, приводит к падению температуры.

Это падение температуры является положительной особенностью при работе с мочевиной, поскольку оно имеет следствием уменьшение образования карбамил мочевины.

Смешивающее устройство 3 предпочтительно представляет собой смеситель с малым временем пребывания и высокой скоростью сдвига, обеспечивающий создание достаточной турбулентности для легкого растворения. В процессе смешивания кристаллы сульфата аммония предпочтительно претерпевают дальнейшее измельчение, благодаря чему увеличивается площадь контакта между растворителем и растворяемой фазой, что способствует полному растворению.

Полностью расплавленный продукт 4 разделяется на основной поток 6, направляемый в гранулятор 5, и боковой поток 7 для образования суспензии. Как правило, боковой поток 7 больше основного потока 6, а именно, боковой поток 7 составляет от 70 до 95% потока 4, выходящего из смешивающего устройства 3.

В данном варианте осуществления изобретения предусмотрена подача из второго бункера 26 дополнительного сульфата 8 аммония, который должен смешиваться с боковым потоком 7. Твердое вещество, поступающее из бункера 26, предварительно нагревается в пластинчатом нагревателе 27, например до температуры 60-120°C, после чего поступает в секцию 9 мокрого помола. Эта секция 9 включает первую установку 28 мокрого помола, насос 29 для суспензии и вторую установку 30 мокрого помола.

Предварительно нагретый твердый сульфат аммония вступает в контакт с боковым потоком 7 полностью расплавленного продукта в первой установке 28 мокрого помола, которая предназначена для измельчения и диспергирования сульфата аммония в жидком расплаве и образования кристаллов первого среднего размера, например 100-500 микрон. Насос 29 для суспензии предназначен для проталкивания суспензии через вторую установку 30 мокрого помола, которая обычно предусматривается для дальнейшего диспергирования твердых кристаллов в жидком расплаве до получения второго среднего размера, который меньше первого среднего размера и составляет, например, 10-100 микрон.

В другом варианте осуществления изобретения вторая установка 30 мокрого помола может включать две последовательные ступени, обеспечивающие получение даже еще меньшего среднего размера кристаллов, предпочтительно 1-50 микрон. Вторая установка 30 мокрого помола дает на выходе суспензию 10, которая поступает в область 5В гранулятора 5.

Зерна 12 образуются в контуре 24 из гранул 31, отбираемых на выпуске 14 гранулятора 5. Гранулы 31 подвергаются дроблению в дробилке 32, после чего раздробленные гранулы проходят сквозь сито 33 для отбора частиц в требуемом диапазоне размера (например, 500-1000 микрон), которые образуют поток 12 зерен. Частицы, размер которых находится за пределами этого диапазона, направляются в линии 34 и 23. Более крупные частицы (например, размером более 1000 микрон) направляются обратно в дробилку по линии 34, а менее крупные (например, размером менее 500 микрон), называемые также мелкой фракцией, направляются по линии 23 в загрузочный отсек установки 25 помола (если она предусмотрена) или в устройство 3 для смешивания мочевины и сульфата аммония.

Для получения зерен в ходе процесса используется лишь небольшая доля гранул, а остальные гранулы, поступающие на выпуск 14 (линия 35), охлаждаются, например в соответствующем охлаждающем устройстве 36, и образуют гранулированное комбинированное удобрение 37.

Пример

На фиг. 6 представлен пример фазовых превращений, происходящих в ходе процесса, показанного на фиг. 5.

Точка А на диаграмме, показанной на фиг. 6, обозначает расплав 1 мочевины, имеющий температуру около 140°C. Этот расплав 1 мочевины смешивается с потоком 2, содержащим сульфат аммония, при температуре окружающей среды, в результате чего образуется полностью расплавленный продукт 4.

Точка В обозначает этот полностью расплавленный продукт 4, имеющий температуру 128°C и содержащий 9% сульфата аммония.

Поток 6, отделенный от полностью расплавленного продукта 4, впрыскивается в первую область 5А гранулятора, где вступает в контакт с зернами 12, причем температура регулируется и удерживается в пределах 95-105°C, в результате чего начинается процесс застывания.

Этот процесс застывания протекает от точки В до точки С. Точка С обозначает зерна 12, покрытые тонким слоем твердого вещества, имеющего однородную структуру. К полностью расплавленному продукту 4, содержащему 9% сульфата аммония (точка В), добавляется сульфат аммония для достижения концентрации последнего около 30% и получения суспензии 10, обозначенной точкой D.

Эта суспензия 10 впрыскивается в область 5В гранулятора, где вступает в контакт с гранулами, обозначенными точкой С, причем температура регулируется и удерживается в пределах 95-105°C, в результате чего гранулы постепенно увеличиваются в размере, покрываясь твердым наружным слоем (точка Е).

Реферат

Изобретение относится к сельскому хозяйству. Способ производства комбинированного удобрения, изготовленного из жидкого сырья, включающего первое удобрение на основе азота и один или более дополнительных компонентов, выбираемых из одного или более вторых удобрений на основе азота, отличающихся от упомянутого первого удобрения на основе азота, и одного или более нутриентов, причем упомянутое комбинированное удобрение производят посредством процесса гранулирования в псевдоожиженном слое. Изобретение позволяет создать комбинированное удобрение с высокими эксплуатационными характеристиками и с высоким качеством в отношении однородности продукта и распределения гранул по размерам. 13 з.п. ф-лы, 6 ил., 1 пр.

Комментарии