Устройство размерного контроля сосудов путем бесконтактного оптического обнаружения - RU2689288C2

Код документа: RU2689288C2

Чертежи

Описание

Изобретение относится к технической области контроля полых объектов или сосудов, например, таких как бутылки, банки, флаконы, в частности, из стекла, с целью выявления возможных размерных или поверхностных дефектов на таком сосуде.

В технической области контроля сосудов, в частности, из стекла, после их изготовления предусмотрены различные виды контроля, в частности, горловины или ободка сосуда (внутренний/наружный диаметры, герметичность, высота) или горлышка сосуда (внутренний диаметр, внутренний профиль, протяжка).

Для осуществления таких видов контроля, как известно, используют одно или несколько устройств, каждое из которых содержит проверочную головку, предназначенную либо для опускания на точное расстояние в зависимости от типа сосуда, либо для вхождения в контакт с сосудом, либо для опоры на сосуд во время контроля. Обычно такой контроль выполняют при помощи машины, имеющей либо линейный конвейер, выполненный с возможностью удержания сосудов в точных положениях, либо звездочный конвейер с индексированным круговым движением для размещения сосудов в соответствии с различными постами контроля. Каждую проверочную головку перемещают возвратно-поступательным вертикальным движением в случае звездочного конвейера, тогда как для линейного конвейера проверочная головка может дополнительно перемещаться горизонтально.

В документе FR 2818748 описано устройство контроля, содержащее головку, установленную на горизонтальной кулисе, которая закреплена на каретке, перемещаемой возвратно-поступательным вертикальным движением при помощи ремня, установленного между холостым шкивом и шкивом, приводимым в движение сервоприводом. Одним из недостатков такого устройства является относительно большая перемещаемая масса, что ограничивает скорость и ускорение перемещения проверочной головки. Вследствие этого, скорость контроля сосудов оказывается ограниченной, что является основным недостатком в процессе конвейерного производства сосудов. Другой недостаток такого известного устройства проявляется, когда головка предназначена для вхождения в контакт с сосудом. Действительно, ход проверочной головки не определен по причине разброса высоты сосудов и дефектов, которые влияют на этот ход, не позволяя проверочной головке опускаться во время операции протяжки. Поэтому, с учетом неопределенности этого хода и переносимой массы может произойти сильное столкновение между проверочной головкой и сосудом, что может привести к повреждению сосуда и/или проверочной головки. Наконец, такое устройство не позволяет определять происхождение обнаруживаемых дефектов.

В документе GB 1432120 описано устройство для контроля сосудов, содержащее несколько постов контроля, один из которых предназначен для контроля размерного соответствия ободков и горлышек сосудов. Этот пост контроля содержит подвижный узел, перемещаемый при помощи системы механизированного привода возвратно-поступательным движением относительно корпуса устройства в направлении перемещения, параллельном оси симметрии сосудов. Этот подвижный узел оснащен наружным калибром для наружного контроля ободка сосудов и внутренним калибром для внутреннего контроля ободка и горлышка сосудов.

Устройство, описанное в этом документе GB 1432120, имеет те же недостатки, что и устройство, раскрытое в документе FR 2818748.

Из документа FR 2174203 известна также проверочная машина для контроля ободков и горлышек сосудов, содержащая подвижный узел, приводимый системой механизированного привода в цикличное возвратно-поступательное движение относительно корпуса машины. Подвижный узел перемещают в вертикальном направлении, параллельном оси симметрии сосудов. Подвижный узел оснащен калибром или шаблоном для контроля ободка снаружи. Этот шаблон установлен на конце нижней муфты, направляемой в вертикальном возвратно-поступательном движении перемещения относительно корпуса.

Подвижный узел содержит также верхнюю муфту, установленную коаксиально внутри нижней муфты и оснащенную калибром или щупом контроля горловины. Эту верхнюю муфту перемещают возвратно-поступательным вертикальным движением для обеспечения введения контрольного щупа внутрь горловины сосуда.

Каждая муфта оснащена буртиком, который заходит внутрь выемки рычага, когда шаблон и щуп занимают положение, соответствующее не имеющему дефекта сосуду. Если в сосуде не соблюдены предписанные допуски, одна и/или другая из муфт занимает положение, в котором буртик приводит в действие рычаг, включающий переключатель, указывающий, что размеры бутылки не отвечают заданным допускам.

Такое устройство позволяет определить, что обнаруженный дефект находится на горловине или снаружи ободка. Однако такое устройство не позволяет определить характер размерного дефекта, обнаруживаемого щупом, например, что горловина является слишком узкой или слишком большой, или шаблоном, например, что ободок является слишком большим или слишком маленьким.

Однако, чтобы соответствующим образом влиять на процесс изготовления этих сосудов, важно различать характер дефектов на содержащих их сосудах.

В документе FR 2973107 описано устройство размерного контроля сосудов, в котором применяют калибровочную головку, содержащую, в частности, наружный калибр и внутренний калибр. Такое устройство содержит также средства обнаружения отклонения положения внутреннего калибра относительно наружного калибра, что позволяет характеризовать дефект прошивки отверстия. Эти средства обнаружения содержат средства оптического наведения в направлении, перпендикулярном к перемещению подвижного узла, содержащие излучатель светового пучка и расположенный напротив приемный фотоэлемент. Отклонение положения внутреннего калибра относительно наружного калибра обнаруживают благодаря приведению в действие мишени, которая перекрывает или не перекрывает приемный фотоэлемент. Таким образом, фотоэлемент обнаруживает их относительное положение, когда подвижный узел находится в нижнем положении, при этом калибры обычно входят в максимальный контакт с сосудом. Такое устройство позволяет обнаруживать дефекты диаметра прошивки отверстия. Однако такое устройство не позволяет определять размерное соответствие ободков и/или горлышек сосудов и различных типов дефектов для сосудов, не соответствующих размерам, таким как высота и внутренний диаметр протяжки и диаметр прошивки отверстия и наружный диаметр.

В документе FR 2965344 описано устройство контроля для ободков и горлышек сосудов, содержащее подвижный узел, приводимый в возвратно-поступательное движение относительно корпуса в направлении перемещения, параллельном оси симметрии сосудов. Этот подвижный узел оснащен наружным калибром для контроля ободка сосудов снаружи и внутренним калибром для внутреннего контроля ободка и горлышка сосудов. Наружный и внутренний калибры установлены подвижно с возможностью перемещения независимо друг от друга и относительно подвижного узла в направлении перемещения, параллельном направлению перемещения подвижного узла.

Такое устройство содержит также систему измерения в направлении перемещения положения подвижного узла относительно корпуса. Это устройство содержит также систему обнаружения контакта между внутренним калибром и сосудом во время движения подвижного узла, что позволяет отслеживать появления контакта внутреннего калибра с сосудом. Это устройство содержит также систему обнаружения контакта между наружным калибром и сосудом во время движения подвижного узла, что позволяет отслеживать появления контакта наружного калибра с сосудом. В зависимости от измерений положения подвижного узла и от появлений контакта между калибрами и сосудом блок обработки этого устройства позволяет определять размерное соответствие ободков и/или горлышек сосудов и типы дефектов для сосудов, не соответствующих размерности.

Каждая система обнаружения контакта содержит датчик, одна часть которого неподвижно соединена с подвижным узлом, а другая часть неподвижно соединена с калибрами. Таким образом, датчик контакта обнаруживает расположение частей датчика друг против друга в момент контакта калибров с сосудом.

Недостатки такого устройства связаны с установкой датчика на подвижном узле, которая требует электрического соединения между перемещающимся датчиком и неподвижным блоком обработки. Кроме недостатка, связанного с перемещением слишком большой нагрузки, скорости и ускорения подвижного узла создают напряжения на перемещаемом датчике, которые увеличивают его уязвимость.

В документе ЕР 1611965 описано устройство контроля для сосудов, содержащее проверочную головку, установленную на штоке, приводимом в возвратно-поступательное вертикальное движение. Этот шток оснащен компенсационно-демпфирующей системой, оснащенной датчиком, выполненным с возможностью обнаружения контакта между проверочной головкой и сосудом. Кроме всего прочего, такое устройство имеет недостатки, связанные с установкой датчика на подвижном штоке.

В области пайки компонентов на схеме из документа JP Н08 236923 известна система, содержащая инструмент пайки, являющийся подвижным в перемещении и оснащенный датчиком контакта, таким как тензометр. Система, описанная в этом документе, имеет недостатки, связанные с установкой датчика на подвижном узле.

В документе US 2013/042705 описано устройство измерения толщины полосы при помощи измерительного наконечника, сохраняющего постоянный контакт с полосой за счет тяжести. Датчик обнаруживает положение измерительного наконечника, что позволяет получить информацию о толщине полосы. Такое устройство не содержит системы измерения, позволяющей обнаруживать появления контакта, так как в таком устройстве контакт является постоянным.

Задача изобретения состоит в устранении вышеуказанных недостатков, присущих известным техническим решениям, за счет создания устройства, позволяющего с высокой скоростью контролировать ободок и горлышко сосудов для проверки размерного соответствия ободков и горлышек сосудов и определять тип обнаруживаемых дефектов, причем такое устройство является прочным, точным и занимает мало места.

Для решения этой задачи изобретением предложено устройство контроля для ободков и горлышек сосудов, содержащее:

- подвижный узел, приводимый в возвратно-поступательное движение относительно корпуса в направлении перемещения, параллельном оси симметрии сосудов, и с максимальным ходом, при этом подвижный узел оснащен по меньшей мере первым калибром для контроля ободка и/или горлышка сосудов, установленным подвижно с возможностью перемещения относительно подвижного узла в направлении перемещения, параллельном направлению перемещения подвижного узла,

- систему измерения положения контрольного калибра относительно корпуса в направлении перемещения, когда появляется контакт между контрольным калибром и сосудом, при этом система измерения связана с блоком обработки;

- и блок обработки, позволяющий в зависимости от измерений положения подвижного узла во время появлений контакта между калибром и сосудом определять размерное соответствие ободков и/или горлышек сосудов и типы дефектов для сосудов, не соответствующих размерности.

Согласно изобретению:

- система измерения содержит бесконтактную систему излучения-приема оптического пучка, на пути которого расположена мишень, установленная неподвижно на первом контрольном калибре, при этом система излучения-приема установлена неподвижно на корпусе и непрерывно выдает измерения положения первого контрольного калибра относительно корпуса;

- блок обработки содержит средства обнаружения, которые определяют появление контакта первого контрольного калибра с сосудом, когда измерения положения первого контрольного калибра, выдаваемые системой излучения-приема, больше не меняются.

Кроме того, устройство в соответствии с изобретением имеет в комбинации по меньшей мере один и/или другой из следующих дополнительных признаков:

- подвижный узел содержит второй контрольный калибр, при этом один из калибров является наружным и контролирует ободок сосудов снаружи, тогда как другой из калибров является внутренним и контролирует ободок и горлышко сосудов внутри, при этом оба калибра установлены подвижно с возможностью перемещения независимо друг от друга и относительно подвижного узла в направлении перемещения, параллельном направлению перемещения подвижного узла, при этом система измерения содержит бесконтактную систему излучения-приема оптического пучка, на пути которого расположена мишень, установленная неподвижно на втором контрольном калибре, при этом система излучения-приема установлена неподвижно на корпусе и непрерывно выдает измерения положения второго контрольного калибра относительно корпуса, при этом блок обработки содержит средства обнаружения, которые определяют появление контакта второго контрольного калибра с сосудом, когда измерения положения второго контрольного калибра, выдаваемые системой излучения-приема, больше не меняются;

- блок обработки связан с системой механизированного привода подвижного узла в возвратно-поступательное движение, при этом блок обработки управляет системой механизированного привода для обеспечения подъема подвижного узла сразу при обнаружении появления контакта между контрольным калибром и сосудом;

- система измерения положения контрольного калибра является оптическим датчиком расстояния, определяющим измерения положения контрольного калибра на основании длины оптического пути между мишенью и системой излучения-приема;

- система измерения определяет длину оптического пути при помощи метода времени пролета или интерферометрии;

- система измерения положения контрольного калибра является оптическим датчиком положения, определяющим измерения положения контрольного калибра на основании положения мишени в своем поле измерения.

Различные другие отличительные признаки будут более очевидны из нижеследующего описания вариантов выполнения изобретения, представленных в качестве не ограничительных примеров, со ссылками на прилагаемые чертежи.

На фиг. 1 и 2 схематично показано заявленное устройство контроля соответственно в свободном положении и в положении контроля с применением оптического датчика расстояния, фронтальные виды в разрезе;

на фиг. 3 схематично показано заявленное устройство контроля с применением триангуляционного оптического датчика расстояния, фронтальный вид в разрезе;

на фиг. 4 схематично показано заявленное устройство контроля с применением оптического датчика положения, фронтальный вид в разрезе;

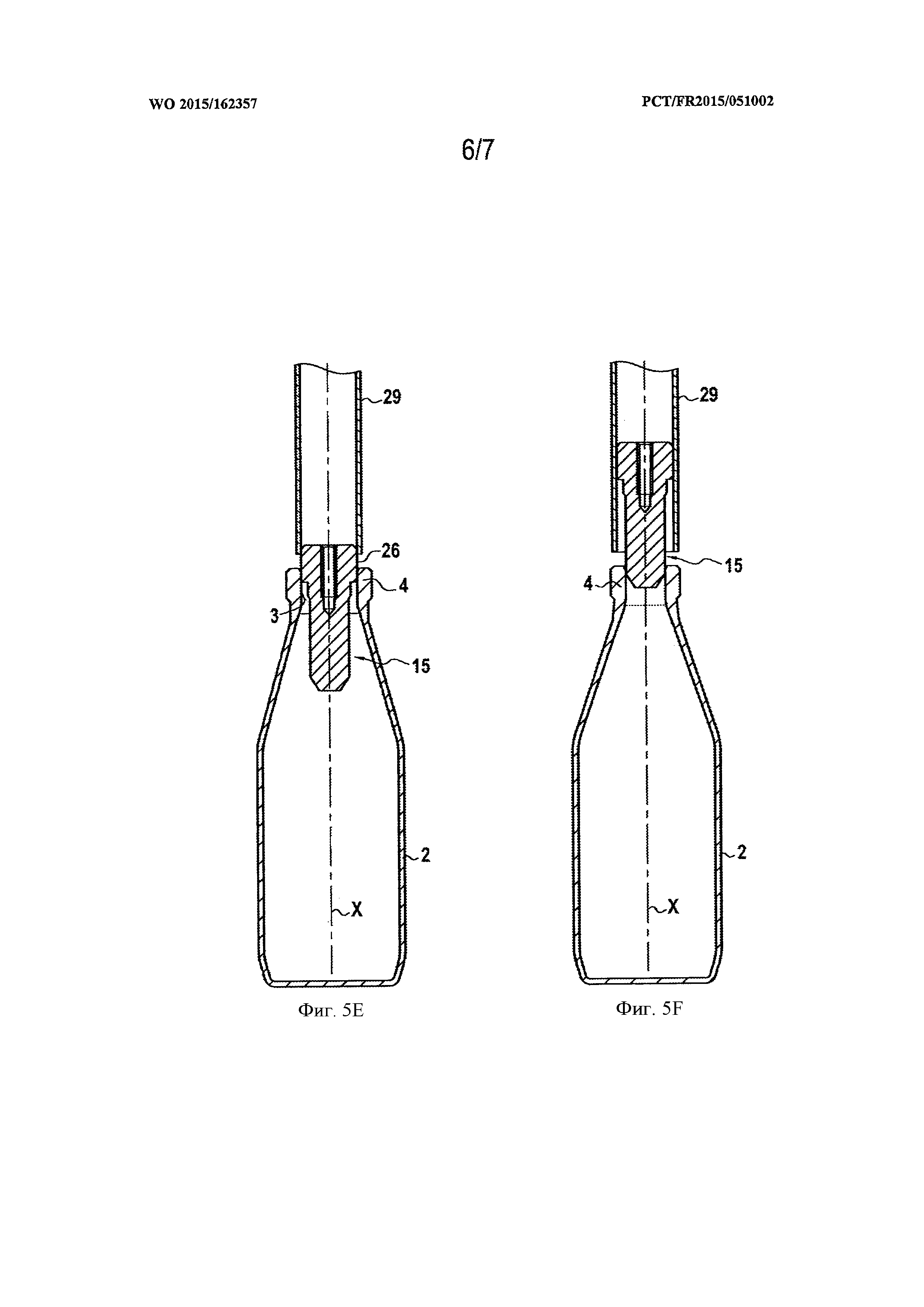

на фиг. 5А-5Н показаны различные конфигурации устройства контроля, которые соответствуют контролю диаметра ободка с дефектом, соответствующим слишком большому ободку, правильной прошивке отверстия и правильному диаметру ободка, контролю диаметра ободка с дефектом, соответствующим слишком маленькому ободку, неправильной прошивке отверстия, соответствующей слишком маленькому отверстию, неправильной прошивке отверстия, соответствующей слишком большому отверстию, неправильной прошивке отверстия, соответствующей зауженному отверстию горлышка, отводу инструментов и обнаружению, соответствующему отсутствию сосуда, схематичные фронтальные виды в разрезе.

На фиг. 1 показано заявленное устройство 1 контроля, позволяющее контролировать с высокой скоростью полые сосуды 2 любого соответствующего типа, например, из стекла, имеющие ось симметрии X. Классически каждый сосуд 2 содержит горлышко 3, оснащенное ободком 4, ограничивающим внутри отверстие 5 доступа внутрь сосуда 2. В частности, устройство 1 контроля позволяет контролировать горлышко 3 и ободок 4 сосудов 2 с целью определения размерного соответствия ободков и горлышек сосудов и типа дефектов для сосудов, не соответствующих размерности.

Устройство 1 контроля предназначено для оснащения любой машины для производства сосудов, которые перемещаются на высокой скорости перед устройством 1 контроля при помощи соответствующих средств. Производственная машина и средства доставки сосуда до устройства 1 контроля и средства манипулирования сосудами хорошо известны специалисту в данной области и не являются объектами изобретения, поэтому их описание опускается. Устройство 1 контроля установлено на раме машины контроля, встроенной или присоединенной к производственной машине. В представленном примере сосуды поступают к системе 1 контроля в стоячем или вертикальном положении, поэтому можно считать, что ось X симметрии бутылки расположена в вертикальном направлении.

Устройство 1 контроля содержит узел 6, подвижный относительно несущего корпуса 7. Подвижный узел 6 приводится в движение системой 9 механизированного привода для обеспечения возвратно-поступательного движения подвижного узла в направлении перемещения, параллельном оси X симметрии сосудов 2. В представленном примере подвижный узел 6 совершает для каждого сосуда движение опускания и движение подъема в вертикальном направлении перемещения, так как во время контроля при помощи заявленного устройства 1 бутылка 2 занимает стоячее положение. Разумеется, устройство 1 может также контролировать бутылки, находящиеся в других положениях.

Согласно предпочтительному отличительному признаку изобретения, система 9 механизированного привода содержит сервопривод 10, корпус которого закреплен на несущем корпусе 7. Сервопривод 10 содержит выходную шестерню 11, взаимодействующую с зубчатой рейкой 12, входящей в состав подвижного узла 6. Сервопривод 10 приводит во вращение выходную шестерню 11 в одном направлении и в противоположном направлении, чтобы циклично сообщать зубчатой рейке 12 движение опускания и движение подъема вдоль вертикальной оси.

Подвижный узел 6 содержит по меньшей мере первый калибр контроля ободка и/или горлышка сосудов. Предпочтительно подвижный узел 6 содержит первый контрольный калибр и второй контрольный калибр, при этом один из калибров является наружным калибром 14 для наружного контроля ободка 4 сосудов, тогда как другой калибр является внутренним калибром 15 для внутреннего контроля ободка и горлышка сосудов 2. Как будет пояснено ниже, подвижный узел 6 перемещает возвратно-поступательным движением калибры 14, 15 таким образом, чтобы они входили в контакт с сосудом 2 во время движения опускания подвижного узла 6.

В частности, калибры 14, 15 установлены концентрично и имеют общую ось S симметрии, проходящую в вертикальном направлении, поэтому в положении контроля ось X симметрии сосуда 2 и ось S симметрии находятся на одной линии. При каждом движении опускания подвижного узла 6 вдоль вертикальной оси S калибры 14, 15 контролируют размеры ободка и горлышка присутствующего сосуда. Движение подъема подвижного узла используют для удаления проверенного сосуда и для подачи следующего контролируемого сосуда.

Наружный калибр 14 имеет кольцевую форму колпака с центром на оси S симметрии. Наружный калибр 14 имеет нижний входной конец 16, ограничивающий калибровочное отверстие 17. Внутренний диаметр этого калибровочного отверстия 17 равен наибольшему диаметру, допустимому для ободка 4 сосуда. Таким образом, как показано на фиг. 5А, если ободок 4 сосуда имеет диаметр, превышающий диаметр калибровочного отверстия 17 (слишком большой ободок), то ободок 4 сосуда упирается в нижний конец 16 наружного калибра 14.

Калибровочное отверстие 17 ограничено внутренним заплечиком 18, который предназначен для вхождения в контакт или в положение опоры на край или бортик 4i ободка 4.

Согласно предпочтительному варианту осуществления, наружный калибр 14 содержит также выходное отверстие 19, выполненное над заплечиком 18, сообщающееся с калибровочным отверстием 17 и выходящее на втором конце 20 наружного калибра, противоположном первому нижнему концу 16. Это выходное отверстие 19 имеет стопорный заплечик 21, находящийся между вторым концом 20 и заплечиком 18.

Таким образом, калибровочное отверстие 17 и выходное отверстие 19 ограничивают между собой кольцевой заплечик 18, ширина которого соответствует диапазону допусков для рекомендованных значений ширины ободков 4 (фиг. 5В). Иначе говоря, во всех случаях, когда ободок 4 имеет нормальный диаметр, наружный калибр 14 приходит в положение опоры своим заплечиком 18 на бортик 41 ободка 4. В случае, когда ободок 4 имеет диаметр, меньший диаметра выходного отверстия 19 (фиг. 5С), ободок 4 проходит в выходное отверстие 19 наружного калибра 14 и затем входит в контакт с наружным калибром 14 со стопорным заплечиком 21.

Внутренний калибр 15 имеет форму стержня или щупа, установленного внутри наружного калибра 14 и концентрично относительно наружного калибра 14. Калибр 15, который имеет симметричную форму и центрован по оси S симметрии, ограничивает нижний участок 24, отделенный от верхнего участка 26 заплечиком 25. Диаметр верхнего участка 25 превышает диаметр нижнего участка 24. Диаметр нижнего участка 24 соответствует минимальному диаметру, допустимому для горловины сосуда 2, тогда как диаметр верхнего участка 26 соответствует максимальному диаметру, допустимому для горловины сосуда. Таким образом, кольцевой заплечик 25, ограниченный между верхним 26 и нижним 24 участками, имеет ширину, соответствующую диапазону допусков для внутреннего диаметра горлышка сосуда. В случае, когда горлышко 3 имеет диаметр в диапазоне допусков, внутренний калибр 15 упирается своим заплечиком 25 в бортик 41 ободка (фиг. 5В).

Согласно предпочтительному варианту изобретения, внутренний калибр 15 имеет также концевой участок 27, начинающийся от нижнего участка 24 и имеющий диаметр, меньший диаметра нижнего участка 24. Концевой участок 27, который имеет свободный или упорный конец 28, соединен с нижним участком 24 через соединительный поясок 271.

Если горлышко 3 сосуда 2 имеет слишком маленький диаметр, стержень входит в положение упора своим концевым участком 27 и, в частности, своим соединительным пояском 271 в сосуд 2 (фиг. 5D). Если внутренний диаметр горлышка 3 превышает максимальный диаметр из диапазона допусков, то верхний участок 26 проникает внутрь горлышка 3 сосуда 2 (фиг. 5Е). Кроме того, в случае, когда горлышко сосуда имеет дефект прошивки отверстия (фиг. 5F), внутренний калибр 15 упирается на уровне бортика ободка своим концевым участком 27.

Согласно предпочтительному отличительному признаку изобретения, между наружным калибром 14 и внутренним калибром 15 расположен трубчатый съемник 29. Этот трубчатый съемник 29 содержит первый конец 291, закрепленный на корпусе 7 таким образом, чтобы его продольная ось симметрии совпадала с осью S симметрии. Трубчатый съемник 29 содержит второй конец 292, противоположный первому концу 291 и расположенный между внутренним калибром 15 и наружным калибром 14. Иначе говоря, наружный калибр 14 находится снаружи трубчатого съемника 29, тогда как внутренний калибр 15 находится внутри трубчатого съемника 29.

Диаметр трубчатого съемника 29 рассчитан таким образом, чтобы он мог входить в контакт с бортиком 41 ободка 4 в случае подъема сосуда вместе с подвижным узлом 6, что позволяет отвести сосуд от подвижного узла 6 (фиг. 5G).

Следует отметить, что наружный калибр 14 и внутренний калибр 15 обнаруживают каждый дефект на данном уровне их перемещения вдоль вертикальной оси, который отличается от одного дефекта к другому. Так, внутренний калибр 15 занимает, например, более высокое положение по высоте во время обнаружения зауженного горлышка (фиг. 5F) по сравнению с занимаемым положением по высоте, когда внутренний калибр 15 обнаруживает горлышко с нормальными размерами (фиг. 5В). Точно так же, во время обнаружения слишком большого диаметра ободка (фиг. 5А) наружный калибр занимает положение по высоте выше по сравнению с положением, занимаемым указанным наружным калибром 14 во время обнаружения слишком маленького диаметра (фиг. 5С).

Для каждого калибра 14, 15 устройство 1 контроля содержит систему 30 бесконтактного измерения положения указанного калибра относительно корпуса в направлении перемещения подвижного узла, когда появляется контакт между калибром 14, 15 и сосудом 2. Такая система 30 измерения позволяет определять положение внутреннего 14 или наружного 15 калибра относительно корпуса 7 (в вертикальном направлении в представленном примере) по меньшей мере при появлении контакта между калибром и сосудом 2. Иначе говоря, такая система 30 измерения позволяет получить в системе координат вдоль вертикальной оси абсцисс значение калибра, входящего в контакт с сосудом 2, относительно неподвижного начала координат или опорной точки, связанной с корпусом 7. Поскольку сосуд 7 находится на плоскости укладки, связанной с корпусом 7, система 30 измерения выдает положение калибра 14, 15 относительно плоскости укладки сосуда и, следовательно, относительно сосуда.

Согласно изобретению, система 30 измерения содержит систему 30а излучения-приема оптического пучка F, на пути которого находится мишень 30b, неподвижно соединенная с калибром 14, 15. Система 30а излучения-приема, которая неподвижно соединена с корпусом 7, непрерывно или постоянно выдает измерения положения калибра относительно корпуса 7. Таким образом, система 30 излучения-приема непрерывно выдает значения расстояния каждого калибра 14, 15 относительно неподвижного корпуса 7. Так, одна из систем 30а излучения-приема непрерывно выдает измерения положения наружного калибра 14 относительно корпуса 7, тогда как другая система 30а излучения-приема непрерывно выдает измерения положения внутреннего калибра 15 относительно корпуса 7.

Каждая система 30 измерения соединена с блоком 31 обработки любого известного типа, например, в виде микрокомпьютера. Таким образом, каждая система 30 измерения направляет в блок 31 обработки измерения положения калибров 14, 15 относительно неподвижного корпуса, то есть значения расстояния калибров 14, 15 относительно неподвижной опорной точки на корпусе 7, такой как плоскость укладки.

Согласно изобретению, блок 31 обработки содержит систему или средства, позволяющие обнаружить, когда измерения положения калибров 14, 15, выдаваемые каждой системой 30а излучения-приема, перестают меняться. Действительно, когда измерение положения калибра больше не меняется, это соответствует вхождению в контакт указанного калибра с сосудом 2. Таким образом, блок 31 обработки выполнен с возможностью определения появлений контакта между внутренним калибром 15 и сосудом 2 и между наружным калибром 14 и сосудом 2 во время движения подвижного узла 6.

Кроме того, наружный калибр 14 и внутренний калибр 15 установлены подвижно с возможностью перемещения в направлении перемещения независимо от друг от друга и относительно подвижного узла 6. Иначе говоря, каждый калибр 14, 15 имеет возможность индивидуального перемещения в вертикальном направлении перемещения во время контакта калибра с сосудом 2.

Предпочтительно устройство 1 контроля содержит так называемый внутренний механизм 40 амортизации контакта между сосудом 2 и внутренним калибром 15 и возврата в положение указанного внутреннего калибра, Устройство 1 контроля содержит также так называемый наружный механизм 41 амортизации контакта между сосудом 2 и наружным калибром 14 и возврата в положение указанного наружного калибра. Таким образом, каждый амортизационный и возвратный механизм 41, 41 выполнен, с одной стороны, с возможностью амортизации контакта между калибром 14, 15 и сосудом 2 и, с другой стороны, с возможностью возврата каждого калибра 14, 15 в его исходное положение или положение покоя в отсутствие контакта с сосудом 2.

Как показано, в частности, на фиг. 1, наружный калибр 14 и внутренний калибр 15 установлены подвижно в направлении перемещения относительно суппорта 45 подвижного узла 6. Этот суппорт 45, который, разумеется, является подвижным относительно неподвижного корпуса 7, содержит зубчатую рейку 12, нижний конец которой неподвижно соединен с деталью 46, обеспечивающей удержание и направление наружного калибра 14. В представленном примере эта направляющая деталь 46 выполнена в виде пластины, имеющей проходное отверстие 47 для трубчатого съемника 29, что обеспечивает вертикальное движение скольжения пластины 46 относительно неподвижного трубчатого съемника 29. Верхний конец зубчатой рейки 12 неподвижно соединен при помощи соединительной детали 48 с направляющим кожухом 49, расположенным по существу параллельно зубчатой рейке 12. Этот кожух 49 направляется в вертикальном перемещении относительно корпуса 7 при помощи направляющих элементов 50 любого известного типа. Кожух 49 установлен таким образом, что по меньшей мере частично находится внутри трубчатого съемника 29.

Таким образом, суппорт 45 образован зубчатой рейкой 12, соединительной деталью 48, кожухом 49 и пластиной 46. Наружный калибр 14 и внутренний калибр 15 установлены подвижно с возможностью перемещения независимо друг от друга относительно этого суппорта 15 и при помощи амортизационного и возвратного механизма, соответственно 41, 40.

Таким образом, в качестве амортизационного и возвратного механизма наружный калибр 14 оснащен по меньшей мере одной и в представленном примере тремя направляющими осями 52, установленными подвижно относительно пластины 46. Каждая ось 52 оснащена возвратной пружиной 53, установленной между наружным калибром 14 и пластиной 46 для возврата наружного калибра 14 в положение покоя.

В отсутствие контакта между наружным калибром 14 и ободком 4 сосуда наружный калибр 14 занимает относительно суппорта 45 положение покоя, зафиксированное возвратными пружинами 53 и упором, выполненным на осях 52 и опирающимся на пластину 46 (фиг. 1). Во время контакта между наружным калибром 14 и ободком 4 наружный калибр 14 подвергается действию усилия, которое приводит к подъему наружного калибра 14 относительно суппорта 45 и к сжатию возвратных пружин 53 (фиг. 2). Во время подъема подвижного узла 6 ободок 4 перестает опираться на наружный калибр 14, и возвратные пружины 53 заставляют наружный калибр 14 вернуться в его исходное положение покоя.

Амортизационный и возвратный механизм 40 содержит шток 60, имеющий первый нижний конец, неподвижно соединенный с внутренним калибром 15. Этот шток 60 установлен внутри кожуха 49, который при помощи любых соответствующих направляющих средств 61 обеспечивает направление скольжения штока 60 относительно кожуха 49.

Предпочтительно этот шток 60 содержит пружину 63 между внутренним калибром 15 и нижним концом кожуха 49. В отсутствие контакта между внутренним калибром 15 и сосудом 2 пружина 63 действует на внутренний калибр 15 таким образом, что он занимает положения покоя относительно направляющего кожуха 49. Шток 60 удерживается в этом положении при помощи упора, выполненного на штоке и опирающегося на кожух 49 (фиг. 1). В случае опоры внутреннего калибра 15 на ободок 4 на внутренний калибр 15 действует усилие, приводящее к подъему штока 60 относительно направляющего кожуха 49 (фиг. 2). При прекращении опоры калибра 15 на ободок 4 пружина 63 стремится вернуть внутренний калибр 15 в его исходное положение покоя.

Согласно предпочтительному варианту выполнения, блок 31 обработки соединен с системой 9 механизированного привода для управления этой системой 9 механизированного привода с целью обеспечения подъема подвижного узла 6, как только обнаруживается появление контакта между контрольным калибром 14, 15 и сосудом 2.

Таким образом, как только контрольный калибр 14, 15 входит в контакт с нормальным или дефектным изделием 2, подвижный узел поднимается, освобождая калибры 14, 15 относительно сосуда.

Следует отметить, что, когда контрольный калибр 14, 15 оказывается заблокированным в данном положении, то есть в момент контакта с сосудом, при помощи системы 30 измерения определяют положение контрольного калибра 14, 15 относительно корпуса 7. Можно напомнить, что это положение калибра 14, 15 соответствует значению расстояния вдоль оси перемещения относительно неподвижной исходной точки, взятой на корпусе 7.

Разумеется, бесконтактную систему 30 непрерывного измерения положения контрольных калибров 14, 15 относительно неподвижного корпуса 7 можно выполнить иначе.

В примерах, представленных на фиг. 1 и 2, каждая система 30 измерения является оптическим датчиком расстояния, определяющим измерения положения контрольного калибра 14, 15 на основании длины оптического пути между мишенью 30b и системой 30а излучения-приема. Так, для измерения положения наружного калибра 14 мишень неподвижно соединена с колпаком, чтобы находиться на пути светового пучка F, излучаемого системой 30а излучения-приема, закрепленной на корпусе 7. Для измерения положения внутреннего калибра 15 мишень 30b неподвижно соединена со штоком 60, чтобы находиться на пути световых пучков F, излучаемых системой 30а излучения-приема, закрепленной на корпусе 7.

Оптический датчик 30 расстояния является, например, дальномером, излучаемые и отражаемые оптические пучки которого проходят в направлении, параллельном направлению перемещения подвижного узла 6 (фиг. 1 и 2).

Система 30 измерения определяет длину оптического пути при помощи метода времени пролета или интерферометрии.

Как показано на фиг. 3, оптический пучок F, излучаемый излучателем Е, проходит параллельно направлению перемещения подвижного узла 6, тогда как оптический пучок, отражаемый мишенью 30b и принимаемый приемником R, смещен относительно излучателя Е. Система 30 измерения определяет положение мишени 30b при помощи метода триангуляции.

В представленных примерах мишень 30b может быть выполнена любыми соответствующими способами, обеспечивающими работу оптического датчика расстояния. Например, мишень 30b является частью калибра или отражателем света, установленным и закрепленным на калибре.

Согласно другому варианту выполнения, представленному на фиг. 4, каждая система 30 измерения положения контрольного калибра 14, 15 является оптическим датчиком положения, определяющим измерения положения контрольного калибра на основании положения мишени в своем поле измерения.

Так, система 30 измерения положения наружного калибра 14 содержит непрозрачную мишень 30b, неподвижно соединенную с колпаком и расположенную в световом пучке F между излучателем Е и приемником R системы 30а излучения-приема, установленной на раме 7. Система 30 измерения положения внутреннего калибра 15 содержит непрозрачную мишень 30b, неподвижно соединенную со штоком 60 и расположенную в световом пучке F между излучателем Е и приемником R системы 30а излучения-приема, установленной на раме 7. Разумеется, ширина светового пучка F, измеренная в направлении перемещения подвижного узла 6, соответствующего полю измерения оптического датчика положения, по меньшей мере равна максимальному ходу подвижного узла 6.

Таким образом, система 30 измерения позволяет определять ширину светового пучка F, перекрываемого (или не перекрываемого) непрозрачной мишенью 30b, и, следовательно, определять положение края этой непрозрачной мишени 30b на траектории перемещения. Система 30 измерения непрерывно выдает измерения положения контрольного калибра относительно корпуса 7.

Преимуществом заявленного устройства контроля является то, что система 30 измерения положения не содержит никакого активного или электрического элемента, установленного на подвижном узле 6, что позволяет исключить возможность поломки или проблем, связанных с питанием и с управлением при наличии устройств, быстро перемещающихся возвратно-поступательным движением. Кроме того, при применении оптических датчиков точность измерения является очень высокой. Наконец, учитывая высокую точность, получаемую для положения остановки каждого контрольного калибра 14, 15, система контроля в соответствии с изобретением обеспечивает хорошую дискретизацию дефектов и точное обнаружение момента контакта, чтобы блок 31 обработки мог подать команду на немедленный подъем подвижного узла 6. Оптические датчики, применяемые в рамках изобретения, дают удовлетворительные результаты в отличие от ультразвуковых дальномеров, учитывая их характеристики с точки зрения точности или скорости.

Как было указано выше, каждый оптический пучок F создают в сегменте длиной, по меньшей мере равной максимальному ходу подвижного узла 6, чтобы обеспечивать обнаружение появления контакта по всему ходу подвижного узла 6.

На основании измерений, выдаваемых системами 30 измерения, блок 31 обработки может определить размерное соответствие ободков и горлышек сосудов 2. Действительно, каждое положение контакта калибров 14, 15 соответствует отдельному размерному контролю ободка и горлышка сосуда. При помощи операции калибровки можно определить теоретическое вертикальное положение калибров 14, 15, соответствующее сосуду без дефекта и соответственно сосуду с дефектом.

Поскольку положение подвижного узла 6 относительно корпуса 7, то есть относительно плоскости укладки сосудов 2 известно, блок 31 обработки может определить высоту сосудов на основании появления контакта наружного калибра 14 с ободком сосуда и/или появления контакта внутреннего калибра 15.

Принцип работы устройства 1 контроля напрямую вытекает из представленного выше описания.

После доставки сосуда 2 напротив устройства 1 контроля на систему 9 механизированного привода подают команду для обеспечения опускания подвижного узла 6. Как только калибр 14, 15 войдет в контакт с сосудом 2, этот контакт обнаруживается блоком 31 обработки, который обнаруживает прекращение изменения положения контрольных калибров. В этот момент блок 31 обработки определяет при помощи системы 30 измерения положение калибра, входящего в контакт с сосудом, поэтому блок 31 обработки может определить размерное соответствие сосуда и тип обнаруженного дефекта для не соответствующих размерности сосудов. Предпочтительно в зависимости от появлений контакта двух калибров 14, 15 и от системы 30 измерения блок 31 обработки определяет положение подвижного узла 6 в момент контактов калибров 14, 15 с сосудом 2. При помощи этих измерений и появлений блок 31 обработки осуществляет вычисления, дающие дополнительную информацию о размерности на горлышках и ободках сосудов 2 и, в частности, по типам дефектов, присутствующих на сосудах 2.

Таким образом, в зависимости от вертикального положения, занимаемого каждым из калибров 14, 15 относительно корпуса 7, то есть относительно сосуда, когда появляется по меньшей мере один контакт с сосудом, блок 31 обработки может точно определить размерное соответствие ободка и горлышка сосуда. Как было указано выше, в зависимости от вертикального положения, занимаемого каждым из калибров 14, 15, когда появляется по меньшей мере один контакт с сосудом, блок 31 обработки может точно определить размерное соответствие ободка и горлышка сосуда, при этом можно определить тип дефекта среди следующих дефектов:

- дефект внутреннего диаметра горлышка, меньшего минимального допустимого диаметра (так называемый дефект протяжки или PLUG или bore),

- дефект диаметра прошивки отверстия, меньшего минимального допустимого диаметра (так называемый дефект прошивки отверстия),

- дефект диаметра прошивки отверстия, превышающего максимальный допустимый диаметр (так называемый дефект прошивки отверстия),

- дефекты высоты, превышающей допустимый максимум,

- дефекты высоты, меньшей допустимого минимума,

- дефект наружного диаметра, меньшего допустимого минимума,

- дефект наружного диаметра, превышающего допустимый максимум.

Следует отметить, что при помощи появлений контакта одного и/или другого из калибров 14, 15 с сосудом 2 блок 31 обработки может в зависимости от измеренного положения подвижного узла 6 подать команду на изменение направления перемещения системы механизированного привода на противоположное с целью подъема подвижного узла 6. На практике, в случае сосудов нормальной размерности калибры 14, 15 входят в контакт с сосудом 2 по существу одновременно. В случае отсутствия сосуда (фиг. 5Н) ни одна из систем 35, 37 обнаружения не обнаруживает контакт. Блок 31 обработки выполнен с возможностью подачи команды на подъем подвижного узла 6, управляя приводной системой 9, когда подвижный узел 6 достигает заранее определенного нижнего вертикального положения.

Изобретение не ограничивается описанными и показанными на фигурах примерами, и в него можно вносить различные изменения, не выходя при этом за его рамки.

Реферат

Изобретение относится к устройству контроля, содержащему подвижный узел (6), приводимый в движение относительно корпуса (7) и оснащенный по меньшей мере одним контрольным калибром (14, 15); систему (30) измерения, содержащую бесконтактную систему (30а) излучения-приема оптического пучка (F), на пути которого расположена мишень (30b), установленная неподвижно на первом контрольном калибре, при этом система излучения-приема установлена неподвижно на корпусе и непрерывно выдает измерения положения первого контрольного калибра относительно корпуса (7); блок (31) обработки содержит средства обнаружения, которые определяют появление контакта первого контрольного калибра с сосудом, когда измерения положения первого контрольного калибра, выдаваемые системой (30а) излучения-приема, больше не меняются. Техническим результатом при реализации заявленного решения выступает ускорение процесса контроля состояния ободка и горлышка сосуда и определения типа обнаруженного дефекта, а также повышение прочности и точности. 5 з.п. ф-лы, 5 ил.

Комментарии