Способ нанесения многослойного покрытия на оптические подложки и установка для осуществления способа - RU2690232C1

Код документа: RU2690232C1

Чертежи

Описание

Группа изобретений относится к изготовлению оптических элементов и представляет собой способ нанесения многослойных покрытий на поверхность оптической подложки, а также установку для осуществления этого способа.

Известен способ нанесения многослойного покрытия на поверхность оптической подложки и устройство для его осуществления (патент SU 807054, «Устройство для контроля толщины слоев для многослойных покрытий»). Известный способ и устройство имеют следующие недостатки - для нанесения покрытия используется монохроматический контроль, а также контроль происходит только по контрольным подложкам. Таким образом, данный способ не обеспечивает необходимой точности контроля.

Наиболее близким из известных по технической сущности и достигаемому результату является способ нанесения многослойного покрытия на поверхность оптического элемента и установка для его осуществления (патент RU №2133049, «Способ нанесения просветляющего многослойного покрытия на поверхность оптического элемента и установка для осуществления способа») Способ нанесения многослойного покрытия на оптические подложки включает напыление, осуществляемое путем электронно-лучевого испарения материала покрытия в вакууме и осаждения паров на поверхности подложки. Описанная установка для нанесения многослойного покрытия на оптические подложки содержит вакуумную камеру с устройством для регулирования величины вакуума, размещенные в камере электронно-лучевые испарители с устройством для регулирования величины тока, устройство для крепления оптических элементов с регулируемым приводом для их вращения и блок контроля толщины покрытия. Однако известный способ применяется только лишь для изготовления просветляющих многослойных покрытий. Максимальное показанное число слоев покрытия, которое можно нанести данным способом, и с помощью данной установки, равно пяти, при нанесении большего количества слоев способ недостаточно точен, так как установка оснащена блоком контроля, определяющим толщину покрытия только по рабочим подложкам. Также с использованием данного способа и установки невозможно нанесение равномерного покрытия на крупногабаритные подложки.

Задачей и техническим результатом группы изобретений является повышение точности контроля толщины слоев как просветляющих, так и других типов многослойных покрытий во время их нанесения, возможность нанесения с высокой степенью точности и равномерности многослойных покрытий на крупногабаритные подложки.

Указанная задача и технический результат решается тем, что способ нанесения многослойного покрытия на оптические подложки включает напыление, осуществляемое путем электронно-лучевого испарения материала покрытия в вакууме и осаждения паров на поверхности подложки, при этом нанесение многослойного покрытия на оптические подложки происходит при вращении подложек механизмом с планетарной передачей. Контроль процесса напыления происходит с помощью комбинированной системы широкополосного оптического контроля, включающей в себя как прямой оптический контроль, выполняющий измерения спектра пропускания покрытия подложки в процессе напыления на каждом обороте подложки вокруг оси вакуумной камеры, причем за один оборот последовательно выполняются измерения на всех вращающихся подложках, так и косвенный оптический контроль, выполняющий измерения спектра пропускания покрытия образца-свидетеля, работающий параллельно с прямым оптическим контролем все время напыления и осуществляющийся по образцу-свидетелю, рассчитанному на несколько позиций. Для прямого оптического контроля и для косвенного оптического контроля автоматически рассчитывается значение функции невязки напыляемого слоя, являющееся мерой несовпадения измеряемой кривой спектра пропускания покрытия и расчетной кривой спектра пропускания покрытия и вычисляемое путем деления суммы модулей разностей между измеренным значением пропускания и расчетным его значением в каждой спектральной точке на количество спектральных точек. Контроль процесса напыления производится сначала с помощью прямого оптического контроля, при этом остановка напыления каждого слоя и переход к напылению следующего слоя осуществляется при достижении минимума функции невязки прямого оптического контроля, а после слоя, на котором значение минимума функции невязки прямого оптического контроля становится более 1%, контроль напыления осуществляется с помощью косвенного оптического контроля, при этом остановка напыления каждого слоя и переход к напылению следующего слоя осуществляется при достижении минимума функции невязки косвенного оптического контроля. При контроле процесса напыления с помощью прямого оптического контроля для каждого распыляемого материала на каждом слое автоматически определяется значение калибровочного коэффициента между прямым и косвенным оптическими контролями путем деления толщины слоя покрытия оптической подложки на толщину соответствующего слоя покрытия образца-свидетеля, причем толщина покрытия оптической подложки и образца-свидетеля определяется автоматически с помощью программного обеспечения исходя из измеряемых спектров пропускания покрытия подложки и спектров пропускания покрытия образца-свидетеля соответственно, а после перехода на режим контроля с помощью косвенного контроля расчетная толщина каждого слоя покрытия образца-свидетеля вычисляется автоматически путем деления расчетной толщины соответствующего слоя покрытия оптической подложки на калибровочный коэффициент распыляемого материала. В качестве значений калибровочных коэффициентов для каждого распыляемого материала, используемых для вычисления расчетных толщин слоев покрытия для образца-свидетеля, используется среднее значение калибровочных коэффициентов нескольких последних слоев соответствующего материала, контроль напыления которых происходил с помощью прямого оптического контроля.

Предлагаемая конструкция установки позволяет реализовать заявляемый способ.

Сущность изобретения поясняется чертежами, где на фиг. 1 представлена схема установки для реализации способа.

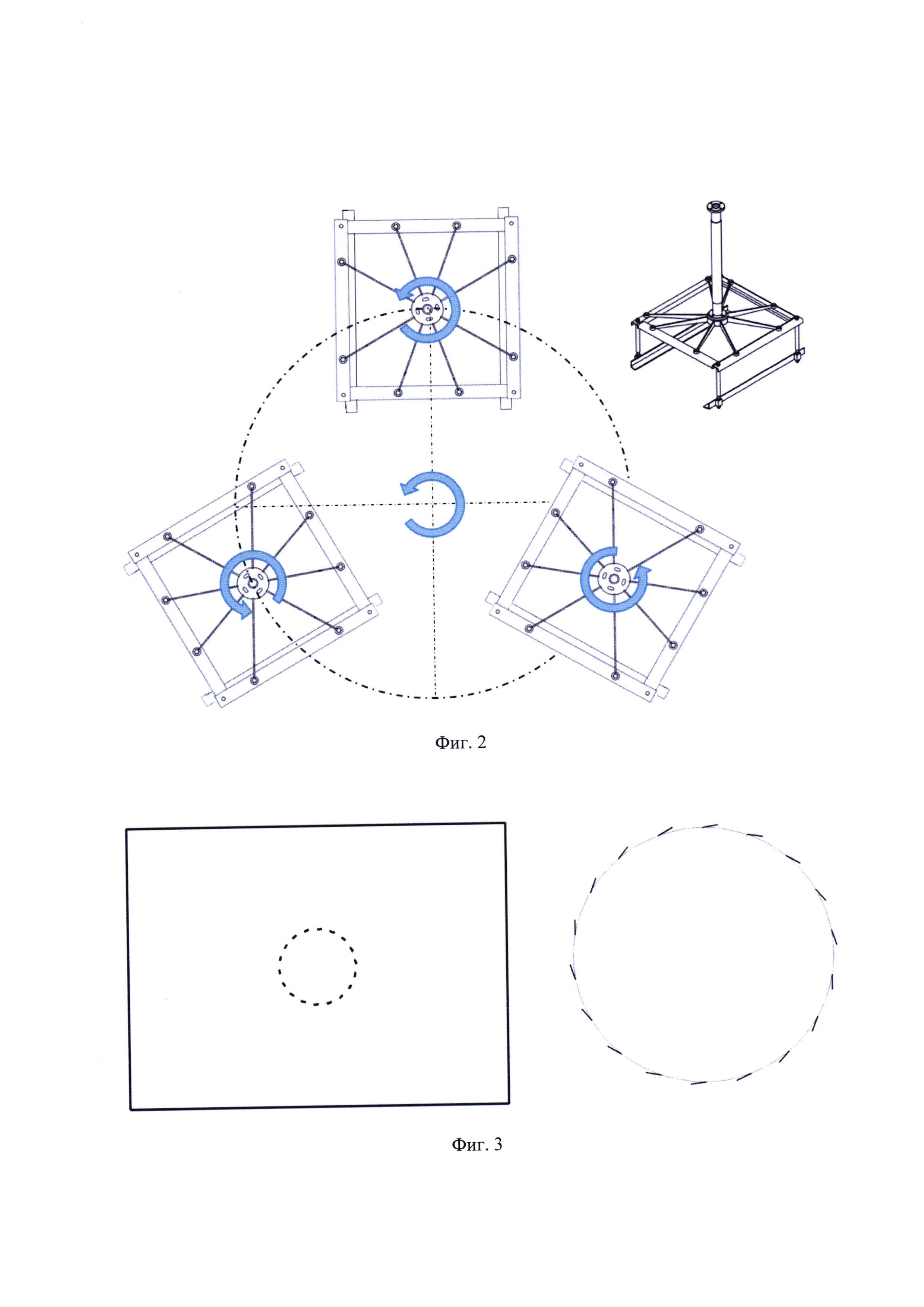

На фиг. 2 изображен вид сверху на подложкодержатели и изометрическая проекция подложкодержателя. Круговыми стрелками показаны направления вращения подложкодержателей.

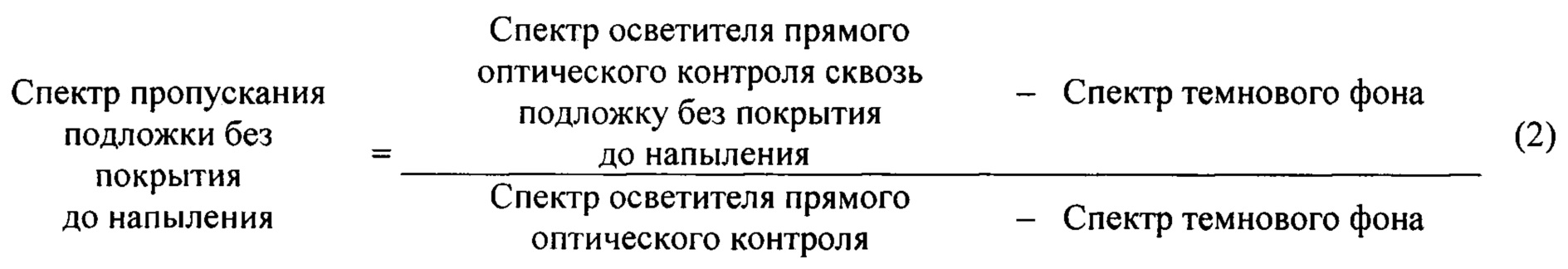

На фиг. 3 изображены траектории измерений, производимых с помощью прямого оптического контроля на прямоугольной подложке за 18 оборотов платформы

На фиг. 4 приведен график зависимости неравномерности оптического покрытия от расстояния по диагонали подложки для каждого из трех подложкодержателей (кривые 1, 2, 3).

На фиг. 5 представлены зависимости коэффициента отражения для s- (кривая 1) и р-поляризованного (кривая 2) излучения от длины волны для 28-слойного поляризатора, работающего под углом Брюстера, нанесенного с использованием комбинированной системы оптического контроля.

Заявленный способ нанесения многослойного покрытия на оптические подложки реализуется с помощью установки для нанесения многослойного покрытия на оптические подложки содержащей вакуумную камеру с устройством для регулирования величины вакуума, размещенные в камере электронно-лучевые испарители, содержит механизм вращения подложкодержателей с планетарной передачей, включающий привод механизма вращения и вращающуюся вокруг своей оси платформу с подложкодержателями, вращающимися вокруг своих осей. Установка дополнительно оборудована комбинированной системой широкополосного оптического контроля, включающей в себя прямой оптический контроль и косвенный оптический контроль. При этом прямой оптический контроль состоит из держателя, осветителя прямого оптического контроля, свет от которого по световоду прямого оптического контроля подводится к коллиматору прямого оптического контроля, объектива, собирающего свет в оптоволокно для передачи его в спектрометр прямого оптического контроля, системы синхронизации, обеспечивающей проведение измерений в момент нахождения подложки с осаждаемым на нее покрытием на пути зондирующего луча осветителя и компьютера с программным обеспечением. Система синхронизации состоит из датчика первого оборота, датчика счета оборотов, датчика угла поворота привода вращения и платы с процессором на архитектуре программируемой логической интегральной схемы. Датчик первого оборота и датчик счета оборотов представляют собой пару геркон/магнит, при этом геркон датчика первого оборота и датчика счета оборотов находится на опоре, закрепленной на стенке вакуумной камеры, магнит датчика первого оборота закреплен на валу подложкодержателя, так, что замыкание пары геркон/магнит происходит один раз за время вращения подложкодержателя до повторения им своей же траектории. Магнит датчика счета оборотов закреплен на платформе и срабатывание пары геркон/магнит происходит на каждом ее обороте. При этом косвенный оптический контроль состоит из осветителя косвенного оптического контроля, излучение от которого по световоду косвенного оптического контроля подводится к коллиматору косвенного оптического контроля, оптической головки, спектрометра косвенного оптического контроля, программируемого логического контроллера, а оптическая головка содержит образец-свидетель.

Таким образом, способ и установка обеспечивают повышение качества многослойных покрытий, напыляемых при планетарном вращении подложек, вследствие повышения точности контроля толщины слоев покрытия, что достигается благодаря использованию комбинированной системы оптического контроля, включающей в себя как прямой, так и косвенный оптический контроль, и позволяющей использовать преимущества каждого из них.

Способ нанесения покрытия представляет собой электронно-лучевое испарение материала покрытия в вакууме и осаждение паров на оптические подложки. Программное обеспечение установки позволяет загружать конструкцию многослойного покрытия с отображением на экране компьютера расчетных спектральных характеристик каждого слоя в отдельности и покрытия в целом. Контроль скорости напыления осуществляется с помощью кварцевых датчиков, причем каждый кварцевый датчик имеет два кварцевых резонатора, каждый из которых предназначен для контроля скорости строго определенного распыляемого материала. Установка оснащена механизмом вращения подложек с планетарной передачей, который позволяет одновременно наносить покрытие на три подложки диаметром до 1 метра. Установка оборудована комбинированной системой оптического контроля, включающей в себя как прямой, так и косвенный оптический контроль, причем как прямой, так и косвенный контроли являются широкополосными. С помощью прямого оптического контроля выполняются измерения спектра пропускания покрытия подложки в процессе напыления на каждом обороте подложки вокруг оси вакуумной камеры. За один оборот последовательно выполняются измерения на всех трех вращающихся подложках. С помощью системы синхронизации измерения происходят в момент нахождения подложки с осаждаемым на нее покрытием на пути зондирующего луча прямого оптического контроля. Одновременно с прямым оптическим контролем все время напыления осуществляется косвенный оптический контроль по образцу-свидетелю, расположенному в центре вакуумной камеры и рассчитанному на 12 позиций. Компьютер выводит на экран измеренные спектры пропускания покрытия подложки и спектры пропускания покрытия образца-свидетеля в режиме реального времени. Программное обеспечение установки позволяет определять зависимость значения функции невязки измеренного и расчетного спектров пропускания от времени напыления. Невязка - разность между значением функции, вычисленным по результатам измерений, и истинным ее значением. В данном случае значение функции невязки вычисляется путем деления суммы модулей разностей между измеренным значением пропускания и расчетным его значением в каждой спектральной точке на количество спектральных точек, то есть невязка характеризует несовпадение измеряемой кривой пропускания и расчетной. Значение невязки, равное нулю, означает, что измеряемая кривая полностью совпадает с расчетной. Остановка процесса напыления и переход к следующему слою осуществляется при достижении минимума функции невязки прямого оптического контроля, а в идеальном случае - нулевого значения. Однако с увеличением количества напыленных слоев минимальное значение невязки прямого оптического контроля на каждом последующем слое возрастает вследствие накопления незначительных ошибок остановки напыления каждого предыдущего слоя. Данный эффект затрудняет оператору на последних слоях выбор момента остановки процесса напыления и перехода к следующему слою. Для косвенного оптического контроля проблемы возрастающего с каждым слоем значения минимума функции невязки не существует вследствие напыления слоев покрытия на несколько позиций образца-свидетеля. Таким образом, после слоя, на котором значение минимума функции невязки прямого оптического контроля становится более 1%, контроль напыления осуществляется с помощью косвенного оптического контроля, при этом остановка напыления каждого слоя и переход к напылению следующего слоя осуществляется при достижении минимума функции невязки косвенного оптического контроля. Однако для осуществления контроля процесса напыления с помощью косвенного оптического контроля необходимо знать для каждого распыляемого материала калибровочный коэффициент, учитывающий разницу скоростей напыления материала на образец-свидетель и на подложку. Обычно калибровочные коэффициенты для расчета толщины слоев на образце-свидетеле косвенного контроля определяются до начала процесса напыления. Однако, как показывает практика, определенное заранее значение калибровочного коэффициента может отличаться от реального из-за случайных отклонений параметров процесса, изменения показателей преломления распыляемых материалов вследствие наличия примесей, морфологических изменений в процессе осаждения распыляемых материалов, а также из-за изменения температуры подложки в процессе ее вращения в вакуумной камере. Поэтому в процессе напыления для каждого распыляемого материала на каждом слое с помощью программного обеспечения автоматически определяется значение калибровочного коэффициента путем деления толщины покрытия оптической подложки на соответствующую ей толщину покрытия образца-свидетеля.

На фиг. 1 представлена схема установки для реализации способа. Установка состоит из вакуумной камеры 1, вакуумной системы откачки, системы управления 2, механизма вращения подложкодержателей с планетарной передачей, прямого оптического контроля, косвенного оптического контроля, системы синхронизации, основных и вспомогательных узлов, обеспечивающих проведение технологического цикла нанесения покрытий.

Вакуумная камера 1 изготовлена из нержавеющей стали, имеет габариты (2,5×2,5×2,5) м и оборудована сменными экранами для защиты от запыления, в ней установлены два электронно-лучевых испарителя 3 (Telemark 295 electron beam source), заслонки электронно-лучевых испарителей 4, ионный источник 5 (KRI еН3000), нейтрализатор 6, механизм вращения подложкодержателей с планетарной передачей, три подложкодержателя 7, датчики системы синхронизации, элементы прямого и косвенного оптических контролей. Нагрев и испарение материала осуществляется электроннолучевыми испарителями 3. Ионный источник 5 используется для очистки подложек 8 и ионного ассистирования процесса напыления. Вакуумная система с криогенными насосами обеспечивает остаточное давление 2×10-6 мбар. Список напыляемых диэлектрических материалов включает в себя Nb2O5, Y2O3, Sc2O3, HfO2, ZrO2, SiO2.

Система управления 2 позволяет регулировать величину вакуума в камере 1, значение тока электронно-лучевых испарителей 3, поток технологических газов через ионный источник 5 и нейтрализатор 6, ток и напряжение на ионном источнике 5 и нейтрализаторе 6, скорость вращения подложкодержателей 7.

Механизм вращения подложкодержателей 7 включает в себя привод 9, платформу 10, вал 11. Установка позволяет одновременно наносить покрытие на три подложки диаметром до 1 метра (фиг. 2). Механизм вращения подложкодержателей 7 является планетарным и имеет такое передаточное отношение, т.е. отношение числа зубьев солнечной шестерни 12 и числа зубьев планетарной шестерни 13, что положения подложкодержателей 7, в которых производятся измерения, повторяются после 18 полных оборотов платформы 10. Платформа 10 делает один полный оборот за 7 секунд.

Установка позволяет в реальном времени в процессе напыления проводить измерение спектра пропускания покрытия подложки с помощью прямого оптического контроля. Результаты измерений представляются в виде двумерных графиков, в реальном времени производится уменьшение шумов путем усреднения и сглаживания, а также вычисление значения функции невязки. Прямой оптический контроль состоит из держателя 14, осветителя прямого оптического контроля 15, свет от которого по световоду прямого оптического контроля 16 подводится к коллиматору прямого оптического контроля 17, объектива 18, собирающего свет в оптоволокно 19 для передачи его в спектрометр прямого оптического контроля 20 (Avantes AvaSpec ULS2048CL-RS-EVO), системы синхронизации, обеспечивающей проведение измерений в момент нахождения подложки с осаждаемым на нее покрытием на пути светового луча прямого оптического контроля 21, компьютера 22 с программным обеспечением. Прямой оптический контроль измеряет спектры пропускания при нормальном падении излучения на подложку в 1140 спектральных точках в области длин волн от 450 нм до 1100 нм. Измерения осуществляются на расстоянии 7 см от центров подложек.

Система синхронизации состоит из датчика первого оборота, датчика счета оборотов, датчика угла поворота привода вращения 9 и платы 23 (PCIe-7852R с микросхемой FPGA Virtex-5 LX50) с процессором на архитектуре программируемой логической интегральной схемы (ПЛИС). Датчик первого оборота необходим для того, чтобы иметь точку отсчета в исчислении оборотов платформы 10. Он срабатывает один раз за каждые 18 оборотов платформы 10 и позволяет избавиться от проведения калибровки положения подложкодержателей относительно положения платформы 10 перед каждым процессом напыления. Датчик счета оборотов срабатывает на каждом обороте платформы 10 и позволяет определять номер ее оборота, а также позволяет избежать накопления ошибок положения платформы 10 датчиком угла поворота. Датчик первого оборота и датчик счета оборотов представляют собой пару геркон/магнит, при этом геркон (24, 25) находится на опоре, закрепленной на стенке вакуумной камеры 1. В случае датчика первого оборота магнит 26 закреплен на валу 11 подложкодержателя 7 так, что замыкание пары геркон/магнит происходит один раз за время вращения подложкодержателя 7 до повторения им своей же траектории (в данном случае за 18 оборотов). В случае датчика счета оборотов магнит 27 закреплен на платформе 10, и срабатывание пары геркон/магнит происходит на каждом ее обороте.

Установка оснащена механизмом вращения с планетарной передачей, таким образом, внутри вакуумной камеры 1 вращаются не только подложкодержатели 7 вокруг своей оси, но и сама платформа 10 с подложкодержателями 7 вращается вокруг своей оси. Для определения абсолютного положения платформы 10 в любой момент времени на привод механизма вращения 9, вращающего платформу 10, установлен датчик угла поворота. Однако инкрементальные датчики угла поворота могут иногда пропускать отсчеты, что может привести со временем к накоплению ошибки положения платформы 10 и проведению измерений в разных участках подложек. Избежать этого позволяет датчик счета оборотов, который запускает новый отсчет импульсов датчика угла поворота на каждом обороте платформы 10. Для того чтобы обеспечить наиболее быстрое и точное определение координат платформы 10 информация с датчика угла поворота, датчика первого оборота и датчика счета оборотов поступает на отдельную плату 23 с процессором на архитектуре ПЛИС.

Перед началом процесса напыления производится автоматическая калибровка регионов считывания спектров. Сначала измеряется зависимость интенсивности излучения осветителя прямого оптического контроля 15 от координаты абсолютного положения платформы 10 механизма вращения. Используя данную зависимость, с помощью программного обеспечения компьютера 22 для каждого из подложкодержателей 7 автоматически определяются три региона измерений. Первый регион задается для измерения спектра осветителя и соответствует координатам платформы 10, при которых излучение от осветителя прямого оптического контроля 15 беспрепятственно попадает в коллиматор прямого оптического контроля 17. Второй регион соответствует координатам платформы 10, при которых излучение от осветителя прямого оптического контроля 15 перед попаданием в коллиматор прямого оптического контроля 17 проходит через подложку 8 (спектр осветителя сквозь подложку с покрытием в процессе напыления, спектр осветителя сквозь подложку без покрытия до напыления). Третий регион задается для измерения спектра темнового фона. Его координатам соответствует участок, на котором излучение от осветителя прямого оптического контроля 15 попадает на непрозрачный экран, в качестве которого выступает металлический элемент подложкодержателя 7. Спектр пропускания подложки с покрытием в процессе напыления вычисляется по следующей формуле (1):

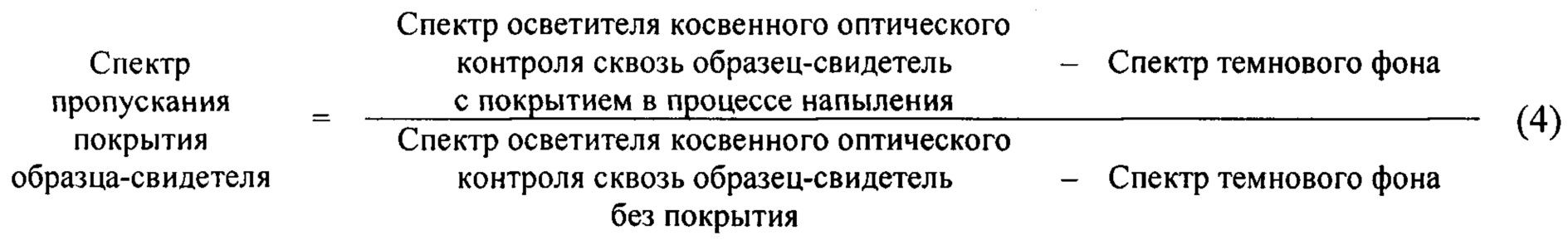

Существует возможность проводить прямой оптический контроль по спектру пропускания покрытия подложки, то есть по спектру пропускания подложки с покрытием в процессе напыления, вычисленному относительно спектра пропускания подложки без покрытия до напыления. Для этого перед началом процесса напыления необходимо записать спектр пропускания подложки без покрытия до напыления, вычисляемый по формуле (2):

И в этом случае спектр пропускания покрытия подложки вычисляется по формуле (3):

После определения регионов считывания информация об их координатах передается на плату 23 с процессором на архитектуре ПЛИС. Данная плата 23 позволяет точно рассчитать абсолютное положение платформы 10 механизма вращения в любой момент времени. Также она позволяет с высокой точностью и повторяемостью генерировать спектрометру прямого оптического контроля 20 сигналы на проведение измерений строго с начальных координат регионов считывания. Компьютер 22 не в состоянии с высокой точностью и повторяемостью генерировать сигналы для спектрометра прямого оптического контроля 20 в связи с переменными нагрузками операционной системы. В результате компьютер 22 может выдавать сигналы спектрометру прямого оптического контроля 20 с задержкой, что приведет к измерению спектра за рамками координат регионов считывания. Компьютер 22 выполняет функцию сбора полученных спектрометром прямого оптического контроля 20 данных, а также их дальнейшую обработку. Привязка моментов проведения измерений спектрометром прямого оптического контроля 20 к координатам платформы 10 позволяет не проводить калибровку регионов считывания каждый раз, когда изменяется скорость вращения подложкодержателей 7.

Измерения проводятся последовательно на всех трех вращающихся подложках при пересечении ими светового луча прямого оптического контроля 21. Однако на каждом обороте платформы 10 светового луча прямого оптического контроля 21 оставляет новый след на подложке 8. В результате на каждой из подложек имеется 18 различных траекторий измерений. На фиг. 3 изображены траектории измерений, производимых с помощью прямого оптического контроля на подложке за 18 оборотов платформы 10. Начало траектории определяется координатами начала региона считывания, а длина зависит от количества измеряемых спектров и времени накопления каждого спектра. Как правило, количество измеряемых спектров осветителя в одной серии измерений равно 40. В интервале времени, требуемом для сбора этой серии спектров, световой пучок прямого оптического контроля рисует почти линейный след на вращающейся подложке. Длина этой траектории меньше 1 сантиметра.

Подложки могут иметь размеры до (80×60) см, а их вес может составлять до 100 кг. По этим причинам конструкция подложкодержателей 7 и их креплений к механизму вращения должна быть достаточно надежной. Вследствие этого подложкодержатель 7 крепится к валу 11 таким образом, что иногда во время снятия спектров пропускания покрытия подложки световой луч прямого оптического контроля 21 перекрывается элементами крепления. Необходимо отсеивать такие поврежденные данные. Поэтому с помощью программного обеспечения установки в каждой серии измеренных спектров осветителя прямого оптического контроля 15 определяется спектр с максимальной интенсивностью сигнала. Затем спектры с интенсивностью сигнала менее 99,8% от максимального значения отбрасываются, а спектры с интенсивностью более 99,8% от максимального значения подвергаются дальнейшей обработке. Таким образом, отсеиваются спектры даже с частичным перекрытием.

Количество измеренных спектров осветителя прямого оптического контроля 15 в серии задается оператором. Для уменьшения уровня спектральных шумов с помощью программного обеспечения производится усреднение каждой серии измеренных спектров осветителя прямого оптического контроля 15. Только после усреднения спектров осветителя прямого оптического контроля 15 производится вычисление спектров пропускания по формулам (1)-(3). Далее, так как соседние пиксели спектров пропускания не могут сильно отличаться значениями, то для каждого пикселя спектра пропускания рассчитывается среднее значение коэффициента пропускания на основании значений соседних с ним пикселей. Данная операция также позволяет снизить случайные шумы. Количество соседних пикселей, по значениям которых производится усреднение, задается оператором. Кроме того, производится сглаживание спектральных шумов путем аппроксимации спектральной кривой методом сплайна с настраиваемыми параметрами.

Также установка оснащена косвенным оптическим контролем. Он состоит из следующих элементов: осветителя косвенного оптического контроля 28, излучение от которого по световоду косвенного оптического контроля 29 подводится к коллиматору косвенного оптического контроля 30, оптической головки 31 (Multi Changer MPC-Q4/G12 Onlink Technologies GmbH), спектрометра косвенного оптического контроля 32 (Avantes AvaSpec ULS2048L-USB2), программируемого логического контроллера (ПЛК) 33. Световой луч косвенного оптического контроля обозначен позицией 34. Оптическая головка 31 содержит образец-свидетель, рассчитанный на 12 позиций. Управление оптической головкой 31 осуществляется с помощью программного обеспечения установки через ПЛК 33. Перед началом процесса определяется стратегия напыления слоев покрытия по позициям образца-свидетеля, т.е. устанавливается взаимное соответствие позиции образца-свидетеля и номера слоя покрытия. Для увеличения точности контроля и уменьшения эффекта накопления ошибок в течение процесса напыления используется несколько позиций образца-свидетеля. На одну позицию образца-свидетеля напыляются либо слои с высоким показателем преломления, либо слои с низким показателем преломления. При напылении материала с показателем преломления близким к показателю преломления образца-свидетеля, предварительно на образец-свидетель наносится слой известной толщины материала с высоким показателем преломления так, чтобы в спектре пропускания покрытия образца-свидетеля с предварительно нанесенным слоем появился хотя бы один локальный экстремум или хотя бы одна точка перегиба.

Косвенный оптический контроль работает параллельно с прямым оптическим контролем. Измерение спектра пропускания происходит по 754 спектральным точкам в области длин волн от 470 нм до 900 нм. Косвенный оптический контроль осуществляется по спектру пропускания покрытия образца-свидетеля, вычисляемому по формуле (4):

Измерение спектра темнового фона осуществляется один раз перед началом процесса нанесения покрытия при выключенном осветителе косвенного оптического контроля 28. Измерение спектра осветителя косвенного оптического контроля 28 сквозь образец-свидетель без покрытия осуществляется после каждого напыленного слоя, что позволяет компенсировать флуктуации интенсивности светового потока от лампы осветителя косвенного оптического контроля 28. Для этого образец-свидетель устанавливается в специально отведенную позицию, на которую покрытие не наносится для уточнения спектра осветителя косвенного оптического контроля 28 сквозь образец-свидетель без покрытия.

Количество измеряемых спектров осветителя косвенного оптического контроля 28 сквозь образец-свидетель задается оператором. Для уменьшения уровня спектральных шумов аналогично прямому оптическому контролю производится усреднение спектров пропускания, усреднение по соседним пикселям и сглаживание.

Контроль скорости напыления осуществляется с помощью кварцевых датчиков 35. Каждый кварцевый датчик имеет два кварцевых резонатора, каждый из которых предназначен для контроля скорости строго определенного распыляемого материала. Один датчик расположен в центре вакуумной камеры 1, а другой - ближе к стенке. Информация о скорости напыления отображается на контроллере Inficon IC6.

Для осуществления контроля процесса напыления с помощью косвенного оптического контроля необходимо знать для каждого распыляемого материала калибровочный коэффициент, учитывающий разницу скоростей напыления материала на образец-свидетель и на подложку. Обычно калибровочные коэффициенты для расчета толщины слоев на образце-свидетеле косвенного контроля определяются до начала процесса напыления. Однако, как показывает практика, определенное заранее значение калибровочного коэффициента может отличаться от реального из-за случайных отклонений параметров процесса, изменения показателей преломления распыляемых материалов вследствие наличия примесей, морфологических изменений в процессе осаждения распыляемых материалов, а также из-за изменения температуры подложки в процессе ее вращения в вакуумной камере. Поэтому в процессе напыления для каждого распыляемого материала на каждом слое с помощью программного обеспечения автоматически определяется значение калибровочного коэффициента путем деления толщины покрытия на оптической подложке на соответствующую ей толщину покрытия на образце свидетеле. Толщина покрытия на подложке и на образце-свидетеле определяется с помощью программного обеспечения исходя из спектров пропускания покрытия подложки и спектров пропускания покрытия образца-свидетеля соответственно. Таким образом, для того, чтобы определить толщину покрытия на образце-свидетеле, при которой на подложку нанесется слой заданной толщины, необходимо разделить эту заданную толщину слоя покрытия подложки на калибровочный коэффициент для данного распыляемого материала. В качестве значений калибровочных коэффициентов для каждого распыляемого материала, используемых для вычисления толщин слоев покрытия образца-свидетеля, как правило используется среднее значение калибровочных коэффициентов нескольких последних слоев соответствующего материала, контроль напыления которых происходил с помощью прямого оптического контроля.

Данный способ реализуется следующим образом. Подложки закрепляются в подложкодержателях 7 и помещаются в вакуумную камеру 1, которая герметизируется и откачивается сначала форвакуумными насосами до давления 5×10-2 мБар, а затем до 5×10-6 мБар криогенными насосами. В программное обеспечение установки загружается конструкция многослойного покрытия для прямого и косвенного оптических контролей, расчетные спектральные характеристики каждого слоя в отдельности и покрытия в целом отображаются на экране компьютера 22. Задается стратегия напыления слоев покрытия по позициям образца-свидетеля косвенного оптического контроля и устанавливается позиция образца-свидетеля, соответствующая напылению 1-го слоя покрытия. Включается осветитель прямого оптического контроля 15 и осветитель косвенного оптического контроля 28. После включения механизма вращения производится автоматическая калибровка регионов считывания спектров. Далее проводится ионная очистка подложек с помощью ионного источника 5. Затем после разогрева электронно-лучевого испарителя 3 с материалом 1-го слоя открывается заслонка 4 и материал покрытия осаждается на поверхности подложек 8. Контроль скорости напыления осуществляется с помощью кварцевых датчиков 35. На каждом обороте подложки 8 вокруг оси вакуумной камеры 1 посредством прямого оптического контроля автоматически измеряется спектр пропускания покрытия подложки. За один оборот последовательно выполняются измерения на всех трех вращающихся подложках. Одновременно с прямым оптическим контролем осуществляется косвенный оптический контроль по образцу-свидетелю с покрытием. В процессе напыления слоя покрытия автоматически рассчитывается значение функции невязки прямого оптического контроля для напыляемого слоя. Когда функция невязки прямого оптического контроля достигает минимума, то есть измеряемая спектральная кривая на экране компьютера 22 совпадает с расчетной, оператор останавливает напыление текущего слоя, закрывая заслонку 4 соответствующего электронно-лучевого испарителя 3. С помощью программного обеспечения установки автоматически определяется калибровочный коэффициент для данного слоя. Затем образец-свидетель косвенного оптического контроля переводится в позицию, на которую покрытие не наносится для уточнения спектра осветителя косвенного оптического контроля 28 сквозь образец-свидетель без покрытия. После этого образец-свидетель переводится в позицию для напыления 2-го слоя покрытия. Затем после разогрева электронно-лучевого испарителя 3 с материалом 2-го слоя открывается заслонка 4 и материал покрытия осаждается на поверхности подложек 8. Далее последовательность действий повторяется для каждого слоя вплоть до того слоя включительно, на котором значение минимума функции невязки прямого оптического контроля становится более 1%. После этого слоя контроль напыления осуществляется с помощью косвенного оптического контроля, то есть остановка напыления каждого слоя и переход к напылению следующего слоя осуществляется при достижении минимума функции невязки косвенного оптического контроля. Толщины слоев покрытия для образца-свидетеля вычисляются автоматически путем деления расчетной толщины покрытия на подложке на калибровочный коэффициент распыляемого материала. В качестве значений калибровочных коэффициентов для каждого распыляемого материала, используемых для вычисления толщин слоев покрытия образца-свидетеля, как правило используется среднее значение калибровочных коэффициентов нескольких последних слоев соответствующего материала, контроль напыления которых происходил с помощью прямого оптического контроля.

Установка позволяет использовать различные материалы для распыления. Выбор материалов зависит от типа напыляемых покрытий. Ниже представлены результаты напыления поляризационного покрытия с высокой лучевой прочностью с использованием пары материалов ZrO2/SiO2. Эта пара является весьма перспективной для таких приложений, но основная часть публикаций в этой области связана с использованием пары материалов HfO2/SiO2. Вероятно, это связано с более низкой стабильностью показателей преломления слоев ZrO2 по сравнению со слоями HfO2. Но в то же время очевидны преимущества использования ZrO2 в качестве материала с высоким показателем преломления. Прежде всего, пара материалов ZrO2/SiO2 имеет большую разницу показателей преломления, таким образом, позволяя использовать конструкции покрытий с меньшим числом слоев. Также ZrO2 имеет гораздо меньшую стоимость по сравнению с HfO2.

Для успешного применения прямого оптического контроля в режиме планетарного вращения крупногабаритных подложек необходима высокая равномерность покрытия по толщине. Если рассматривать поляризаторы, то с практической точки зрения наиболее важным является устойчивое положение рабочей длины волны поляризатора. По этой причине неравномерность определялась как относительное смещение спектральной кривой пропускания вдоль оси длины волны. При таком подходе 1% относительного спектрального сдвига эквивалентен неравномерности толщины 1%.

Неравномерность проверялась путем напыления поляризатора, работающего под углом Брюстера, на три стеклянные подложки с размерами (80×60) см. Толщины этих подложек составляли 4 мм. После напыления три цепочки образцов размером 4 см на 4 см вырезались вдоль диагоналей стеклянных подложек. Затем в нескольких точках каждого из вырезанных образцов с помощью спектрофотометра Cary 7000 измерялся спектр пропускания покрытия подложки, а неравномерность определялась исходя из относительных спектральных сдвигов кривых пропускания, как было описано выше. Полученные результаты представлены для каждого из подложкодержателей на фиг. 4 (кривые 1, 2, 3). Диагонали стеклянных подложек имеют длину 100 см, а расстояние 50 см соответствует центрам стеклянных подложек. Все относительные спектральные сдвиги, т.е. неравномерность образца, измеряются относительно образца, расположенного в центре подложки 1.

Как видно из фиг. 4, неравномерность по всем трем подложкам не превышает 1%. В центральных областях подложки с диаметром около 60 см она составляет менее 0,2%. Стоит также отметить, что прямой оптический контроль совершается по участкам подложки на расстоянии 7 см от ее центра (фиг. 4), где неравномерность составляет всего лишь 0,1%. Очевидно, что это важный фактор надежности описанного устройства прямого оптического контроля.

В случае напыления крупногабаритных поляризаторов, работающих под углом Брюстера, комбинированная система оптического контроля, включающая в себя как прямой, так и косвенный оптический контроль, оказывается наиболее надежной. В принципе, желательно использовать прямой контроль для напыления всех слоев поляризатора. Однако было обнаружено, что для последних слоев поляризатора целесообразно переключиться на косвенный оптический контроль. Основная причина заключается в растущем расхождении между измеренными спектрами пропускания и расчетными спектрами пропускания, используемыми для прогнозирования моментов завершения напыления слоя. Это расхождение быстро растет после напыления 15-20 слоев, что связано с нестабильностью показателя преломления ZrO2. Из-за растущего несоответствия между измеряемыми и расчетными спектрами пропускания предсказание момента прекращения напыления слоя с помощью прямого оптического контроля становится менее надежным, и целесообразно выполнять контроль нескольких последних слоев поляризатора с помощью косвенного оптического контроля.

На фиг. 5 представлены зависимости коэффициентов отражения для s- (кривая 1) и р-поляризованного (кривая 2) излучения от длины волны для 28-слойного поляризатора, работающего под углом Брюстера, нанесенного с использованием комбинированной системы оптического контроля. Первые 20 слоев были нанесены с помощью прямого оптического контроля, а последние 8 слоев - с помощью косвенного оптического контроля с использованием двух позиций образца-свидетеля. Первая позиция использовалась для напыления слоев 21, 23, 25, 27, а вторая позиция использовалась для напыления слоев 22, 24, 26, 28.

Таким образом, в результате процесса напыления описанным выше способом одновременно на три стеклянные подложки с габаритами (80×60) см каждая было нанесено 28-слойное поляризационное покрытие ZrO2/SiO2, обеспечивающее коэффициент отражения поверхности не менее 99,5% для s-поляризованного и не более 1,5% для р-поляризованного излучения на длине волны λ=1,054 мкм. Неоднородность покрытия по всей площади поверхности между тремя подложками составила не более 1%. Полученные крупногабаритные поляризаторы отвечают требованиям технического задания.

Реферат

Способ включает напыление путем электронно-лучевого испарения материала покрытия в вакууме и осаждения паров на поверхности подложки при вращении подложек механизмом с планетарной передачей. Осуществляют прямой оптический контроль путем измерения спектра пропускания покрытия на каждом обороте подложки и косвенный оптический контроль по образцу-свидетелю. Для прямого и косвенного оптических контролей рассчитывается значение функции невязки напыляемого слоя. Сначала производится прямой оптический контроль, при этом остановка напыления каждого слоя осуществляется при достижении минимума его функции невязки, а после слоя, на котором значение минимума функции невязки более 1%, осуществляется косвенный оптический контроль, при этом остановка напыления каждого слоя осуществляется при достижении минимума его функции невязки. При прямом оптическом контроле определяется значение калибровочного коэффициента между прямым и косвенным оптическими контролями, причем толщина покрытия подложки и образца-свидетеля определяется по спектрам пропускания покрытий подложки и образца-свидетеля. При косвенном контроле толщина каждого слоя покрытия образца-свидетеля вычисляется путем деления расчетной толщины соответствующего слоя покрытия подложки на калибровочный коэффициент. Технический результат - повышение точности контроля толщины слоев во время их нанесения. 2 н.п. ф-лы, 5 ил.

Комментарии