Способ и установка для термической сушки цементной сырьевой смеси, размолотой по мокрому способу - RU2344100C2

Код документа: RU2344100C2

Описание

Изобретение относится к способу термической сушки цементной сырьевой смеси, размолотой по мокрому способу и находящейся в виде шлама, для получения сухого порошка, который вводят в циклонный теплообменный аппарат линии производства цементного клинкера, работающей по сухому способу, с сушилкой, утилизующей тепло, содержащееся в отходящих газах циклонного теплообменного аппарата, и с отделением сухого порошка от выпара, образующегося при сушке. Кроме того, изобретение относится к установке для осуществления этого способа.

При так называемом мокром способе для получения цементного клинкера сырье измельчают во влажной среде в трубных мельницах, чтобы получить таким способом тонкозернистый и тщательно перемешанный шлам. Этот шлам дозировано вводят в очень длинную вращающуюся трубную печь, там сушат и обжигают до получения цементного клинкера. Разумеется, при сушке в таких вращающихся трубных печах мокрого способа вся теплота испарения теряется с отходящими газами.

Со временем предпочтение получил термически более благоприятный сухой способ получения цементного клинкера, при котором сырье, размолотое по сухому способу, обжигают с получением цементного клинкера в сравнительно короткой вращающейся трубной печи, перед которой включен дополнительный циклонный теплообменный аппарат.

Известно, что при переустройстве существующих мокрых установок в современные сушильные установки подготовку сырья оставляют по мокрому способу, и сырье, находящееся в виде шлама, т.е. шлама сырьевой смеси, путем механического, а затем термического обезвоживания, доводят до необходимой для подачи в циклонный теплообменник степени высушивания. Так, из документа DE-A-4340382 известно о механическом обезвоживании сырьевой смеси в виде шлама в фильтр-прессе, термической сушке фильтровальной массы в сушильной системе с использованием отходящего тепла линии производства цементного клинкера, о подаче высушенного порошка на циклонную теплообменную систему, прокаливании на этапе кальцинирования и обжиге во вращающейся трубной печи с получением цементного клинкера, который охлаждается в холодильнике для клинкера. При этом сушильная система является так называемой прямоточной сушилкой, включающей ударную молотковую дробилку, через которую протекает горячий газ, нагнетательный стояк, сепаратор с возвратом крупного зерна в ударную молотковую дробилку и с разделителем, например фильтром, для отделения высушенной сырьевой смеси от сушильного газа.

Недостатком этого известного способа получения цементного клинкера являются чрезмерные аппаратурные издержки, затрачиваемые на механическое обезвоживание и сушку фильтровальной массы, в частности применение ударной молотковой дробилки или сушильной дробилки с вращающимися узлами машины. Так, например, размеры и мощность ударной молотковой дробилки известной прямоточной сушилки должны быть рассчитаны так, чтобы молотки и при недостаточной степени высушивания могли опускаться через еще влажный материал на дно ударной молотковой дробилки. К этому добавляется сравнительно высокий износ ударной молотковой дробилки или барабанной сушилки, обусловленный внутренними устройствами, вращающимися с высоким числом оборотов. В известных прямоточных сушильных аппаратах нельзя избежать того, что большую часть энтальпии испарения воды следует отнести на счет потерь с отходящими газами. Поэтому переход с существующего мокрого способа получения цементного клинкера на сухой способ может оказаться неэкономичным, если учесть, что требуемая удельная тепловая энергия подобной переналаженной линии производства цементного клинкера всегда составляет около 900 ккал/кг клинкера.

Из документа US-A-3654705 известна сушилка кипящего слоя с применением насыщенного пара для сушки осветленного шлама, содержащего 96% воды. Однако сушилка кипящего слоя не позволяет работать с тонкозернистыми твердыми материалами такой дисперсности, какую должна иметь цементная сырьевая смесь, а именно дисперсности 85% <90 мкм, что соответствует обычным дисперсностям цементной сырьевой смеси.

В основе изобретения стоит задача - снизить аппаратурные издержки на обезвоживание шлама и сушку шлама при получении цементного клинкера из цементной сырьевой смеси, полученной по мокрому способу и присутствующей в виде шлама, в частности, при переналаживании существующих установок мокрого способа в установки сухого способа, и, прежде всего, при термической сушке шлама удерживать потерю тепла с отходящими газами, связанную с образованием выпара, как можно более низкой.

Согласно изобретению эта задача решена с точки зрения способа мерами, приведенными в пункте 1 формулы изобретения, а с точки зрения устройства - отличительными признаками пункта 4. Благоприятные способы осуществления изобретения указаны в зависимых пунктах.

В способе согласно изобретению термическая сушка шлама цементной сырьевой смеси происходит в паровой прямоточной сушилке, в нижнюю часть которой непосредственно вводят сырьевую смесь в виде шлама, способного транспортироваться насосом. Машины для механического обезвоживания сырьевой смеси в виде шлама, как, например, центрифуги, фильтрпрессы и т.д., не применяются. Ниже зоны нагнетания шлама в паровую прямоточную сушилку вводят поток выпара, который отводят из сушилки сверху и после отделения высушенного порошка возвращают в схему в сушилку как рециркулированныи поток выпара. Перед его нагнетанием в нижнюю зону сушилки возвращаемый рециркулированный поток выпара нагревается путем косвенного теплопереноса от отходящих газов циклонного теплообменного аппарата линии производства цементного клинкера.

Парциальный поток выпара, который соответствует воде, испарившейся при сушке сырьевой смеси в виде шлама, отделяется от потока рециркуляции выпара и после повышения уровня температуры выпара с помощью компрессора выпара и после протекания через расположенную в сушилке поверхность нагрева для конденсации выпара отводится как конденсат, причем отводимый поток конденсата выпара может, путем косвенного теплопереноса, дополнительно подогревать шлам цементной сырьевой смеси, нагнетаемый в сушилку.

Главное преимущество способа согласно изобретению состоит в почти полном извлечении энтальпии испарения воды выпара в сушилке, благодаря чему требуемая удельная тепловая энергия линии производства цементного клинкера, реконструируемой в соответствии со способом, согласно изобретению, приближается к значению требуемой удельной тепловой энергии примерно в 720 ккал/кг клинкера для линии производства цементного клинкера, работающей по сухому способу.

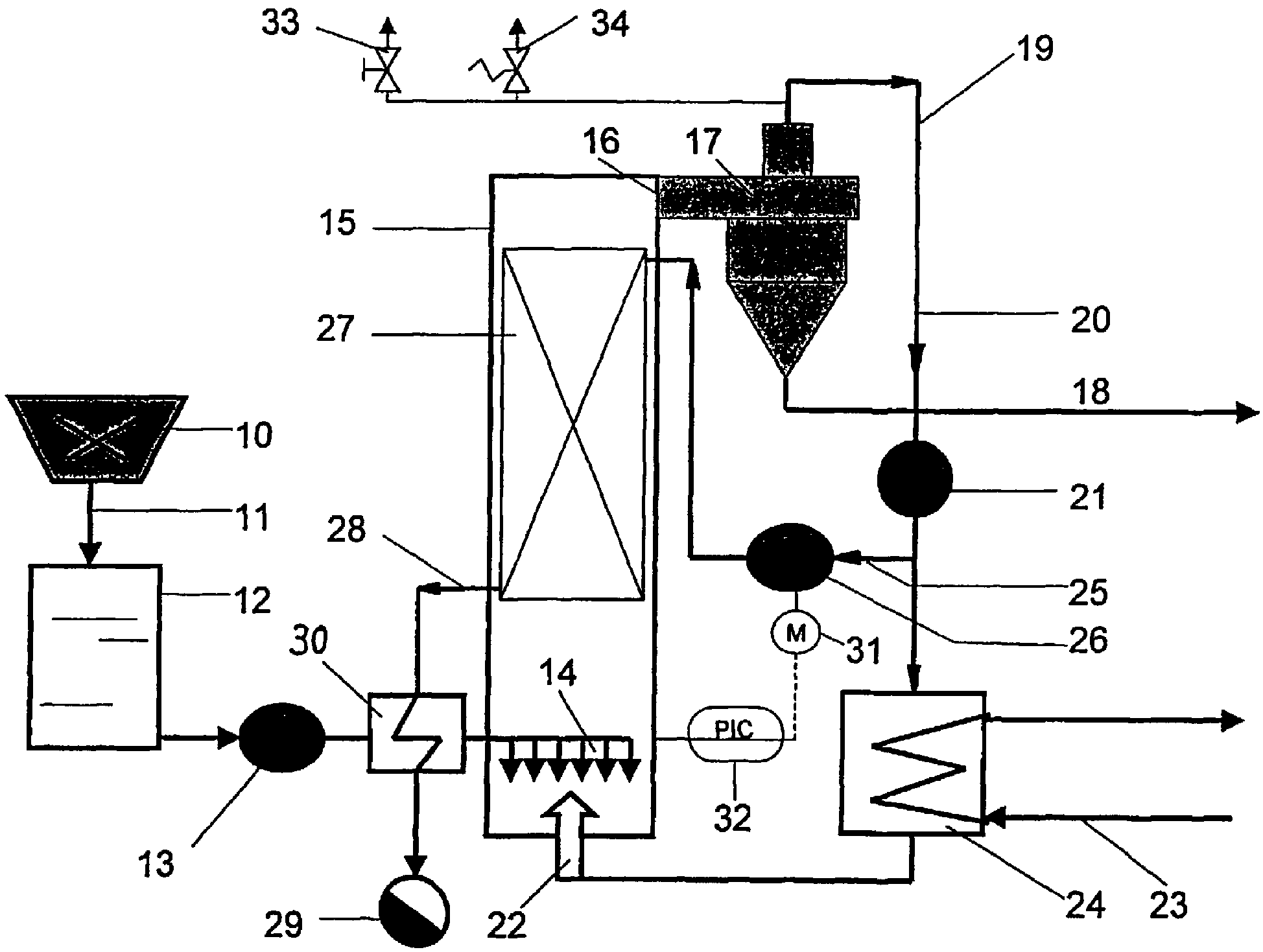

Изобретение и его дальнейшие отличительные признаки и преимущества будут более подробно пояснены посредством примера выполнения, представленного схематически на чертеже.

На чертеже показан способ согласно изобретению и соответствующая установка термической сушки шлама 11 цементной сырьевой смеси, поступающего с мокрого дробления 10, который при содержании воды около 35% подают в чан 12 для шлама, из которого шлам с помощью насоса 13 и форсуночного устройства 14 нагнетают в нижнюю часть тепловой сушилки 15, которая выполнена как протекаемая снизу вверх паровая прямоточная сушилка шахтного типа. Паровая прямоточная сушилка 15 имеет на своей верхней стороне разгрузочное отверстие 16, которое соединено с циклонным сепаратором 17 для отделения сухого порошка 18 от потока 19 выпара, образованного испарением воды в сушилке, поток 19 при температуре примерно 120°С вводится через линию 20 системы оборота выпара с рециркуляционной газодувкой 21 выпара в нижнюю зону паровой прямоточной сушилки 15 под устройством 14 нагнетания шлама.

В линии 20 системы оборота выпара между рециркуляционной газодувкой 21 выпара и линией ввода оборотного потока 22 в сушилку 15 установлен теплообменник 24 косвенного типа, работающий на отходящих газах 23 циклонного теплообменного аппарата линии производства цементного клинкера, этот теплообменник нагревает возвращаемый циркулирующий поток выпара до ввода в сушилку 15 с примерно 120°С до примерно 270°С, причем отходящие газы 23 циклонного теплообменного аппарата охлаждаются в теплообменнике 24 от примерно 350°С до примерно 200°С.

От линии 20 системы оборота выпара на напорной стороне рециркуляционной газодувки 21 выпара отходит ответвительная линия 25 выпара, которая соединена через компрессор 26 выпара с отверстием для ввода пара расположенной внутри паровой прямоточной сушилки 15 поверхности 27 нагрева конденсации выпара, у которой выпускное отверстие 28 конденсата соединено с конденсатоотводчиком 29. Через ответвительную линию 25 выпара парциальный поток выпара, который соответствует воде, испарившейся при сушке шлама сырьевой смеси, отделяется от оборотного потока выпара и после повышения уровня давления выпара компрессором 26 выпара и после протекания через поверхность 27 нагрева конденсации выпара выводится как конденсат.

Сырьевая смесь в виде шлама, нагнетаемого в паровую прямоточную сушилку 15, перед его нагнетанием в сушилку подогревается в теплообменнике 30 косвенного типа до примерно 70°С с помощью потока 28 конденсата выпара, имеющего температуру от 120 до 160°С. Введенные через форсунки капли захватываются поднимающимся рециркулируемым потоком 19 водяного пара (выпара), очень быстро нагреваются до температуры насыщения (100°С) и увлекаются наверх. Затем на поверхности 27 нагрева конденсации выпара происходит окончательное испарение влаги путем теплопереноса от поверхности нагрева, которая горячее на примерно от 20 до 60°С.

Мощность компрессора 26 выпара регулируется так, чтобы в паровой прямоточной сушилке 15 не создавалось избыточного давления. Для этого приводной двигатель 31 компрессора 26 выпара соединен с регулятором давления 32, находящимся с сушилкой 15 в динамическом соединении. Давление выпара составляет на стороне разрежения компрессора 26 выпара примерно 1 бар, а на напорной стороне примерно от 2 до 6 бар, что соответствует вышеуказанной температуре конденсации выпара от примерно 120 до 160°С.

В целях запуска устройства сушки согласно изобретению и по соображениям безопасности система выполнена дополнительно с пусковой откачкой воздуха 33 и с предохранительным клапаном 34.

Во всех случаях высушенная сырьевая смесь 18, подаваемая в циклонный теплообменный аппарат линии производства цементного клинкера, имеет содержание влаги <1% и требуемую дисперсность сырьевой массы 85% <90 мкм.

Реферат

Способ термической сушки цементной сырьевой смеси, полученной мокрым размолом в виде шлама, в сушилке с утилизацией тепла отходящих газов циклонного теплообменного аппарата с получением сухого порошка и с отделением образованного при сушке выпара от сухого порошка, который вводится в циклонный теплообменный аппарат работающей по сухому способу линии производства цементного клинкера, включает сушку указанного шлама в паровой прямоточной сушилке, с помощью рециркулированного выпара, который перед введением в нижнюю зону сушилки нагревается путем косвенного теплообмена с отходящими газами циклонного теплообменного аппарата линии производства цементного клинкера. Парциальный поток выпара, который соответствует воде, испарившейся при сушке указанного шлама, отделяют от оборотного потока выпара и после повышения уровня температуры через компрессор выпара и после протекания через находящуюся в сушилке поверхность нагрева отводят как конденсат. Технический результат: снижение аппаратурных издержек на обезвоживание цемента и сушку шлама. 2 н. и 2 з.п. ф-лы, 1 ил.

Комментарии