Способ и установка для подогрева порошкообразного или пылевидного материала - RU2349559C2

Код документа: RU2349559C2

Чертежи

Описание

Настоящее изобретение относится к способу подогрева порошкообразного или пылевидного материала, такого как цементная сырьевая смесь или подобного материала, в циклонном подогревателе, причем способ включает по меньшей мере два циклонных участка, каждый из которых включает вертикальный трубопровод и циклон.

Изобретение также относится к установке для осуществления способа.

В цементной промышленности обычно используют так называемый циклонный подогреватель для подогрева цементной сырьевой смеси перед обжигом этой смеси в обжиговой печи для получения цементного клинкера, который затем охлаждают в охладителе для клинкера. Обычно применяют циклонный подогреватель, включающий от четырех до шести циклонных участков. Сырьевую смесь вводят в первый циклонный участок и нагревают путем непосредственного контакта в противотоке с горячими газами, отходящими из обжиговой печи. Подогреватели такого типа описаны в патентной литературе; одним из примеров является заявка ЕР 0455301.

Сырьевые материалы, которые используют при производстве цемента, часто содержат сульфиды, например, в виде пиритов (FeS2), которые во время нагревания в подогревателе реагируют с кислородом с образованием SO2, который затем вовлекается в поток отходящего газа, выпускаемого из подогревателя. SO2 образуется в результате частичного окисления, например, FeS2, главным образом в интервале температур от 300 до 550°С. В традиционной установке для производства цемента, включающей подогреватель с пятью циклонными участками, образование SO2 из содержащих сульфиды сырьевых материалов обычно происходит во втором циклонном участке, который в этом случае конструируют так, что он включает разгрузочный трубопровод для газов, отходящих из третьего циклона и второго циклона, в которых сырьевые материалы обычно нагревают от температур, находящихся в диапазоне от 300 до 350°С, до температуры, приблизительно равной 500°С.

В заявке ЕР 1200176 описан способ, при помощи которого прокаленную сырьевую смесь вводят в отходящие газы в месте, расположенном непосредственно после образования SO2, если следовать в направлении движения отходящих газов. В принципе, этот известный способ следует признать удовлетворительным, хотя главным его недостатком являются относительно большие капитальные затраты на установку дополнительного обрабатывающего оборудования и дополнительные эксплуатационные расходы, главным образом энергетические затраты.

Кроме того, в AT 390249 описаны способ и установка, при помощи которых часть сырьевой смеси или всю сырьевую смесь вводят в зону, имеющую более высокую температуру, и, таким образом, усиливают связывание SO2, или в которых температуру вышележащей области с пониженной температурой, куда вводят отходящие газы, содержащие SO2, регулируют при помощи горячего газа, отбираемого из более горячих участков системы обжиговой печи. Недостатком этой известной методики является неизбежное повышение температуры отходящих газов, покидающих подогреватель, что, таким образом, увеличивает потребление энергии.

Цель настоящего изобретения - предоставить способ и установку для подогрева порошкообразного или пылевидного материала, при помощи которых можно исправить вышеуказанные недостатки.

Указанная цель достигается при помощи способа, указанного во введении, который отличается тем, что часть материала, который подают по меньшей мере в один циклонный участок, вводят в первую часть вертикального трубопровода, если следовать в направлении движения отходящих газов, и нагревают от температуры максимум 450°С до температуры по меньшей мере 550°С, а оставшийся материал, который подают в тот же самый циклонный участок, вводят в последнюю часть указанного вертикального трубопровода.

В результате снижают количество SO2, который выводят из подогревателя цементной установки в виде выброса, но одновременно не увеличивают потребление энергии. Это происходит благодаря тому, что в первую часть вертикального трубопровода вводят только часть материала, создавая, таким образом, горячую зону, в которой образуется избыток теплоты, достаточный для осуществления реакции SO2 с CaO и CaCO3, обычно происходящей в сырьевой смеси с образованием соответственно CaSO4 и CaSO3, а также CO2, а также благодаря тому, что оставшийся материал затем вводят таким образом, что температуру разгрузки конкретного циклонного участка снижают до уровня, эквивалентного температуре, получаемой в случае традиционной работы подогревателя. Исследования, проведенные заявителем настоящей патентной заявки, показали значительное повышение поглощения SO2 на СаО и CaCO3 при температурах выше 550°С; также было показано, что практически весь SO2, который образуется при окислении сульфидов в сырьевых материалах, может быть, таким образом, поглощен сырьевыми материалами СаО и CaCO3, если температуру суспензии, содержащей отходящие газы и сырьевую смесь, поднимают как минимум до 550°С перед отделением отходящих газов от сырьевых материалов в последующем циклоне подогревателя.

Поскольку образование SO2 является функцией температуры, оно в значительной степени зависит от состава цементной сырьевой смеси. В реальности анализы состава сырьевой смеси составляют базис для определения наиболее рентабельного значения начальной температуры сырьевой смеси, которая должна быть нагрета по меньшей мере до 550°С при проведении одной и той же операции способа в пределах одного циклонного участка. Степень поглощения или способность СаО и CaCO3 поглощать SO2 зависит от времени, а также зависит от температуры. Таким образом, основным фактором, определяющим минимальную температуру, до которой следует нагревать сырьевую смесь, будет время удержания отходящих газов, а также сырьевой смеси в конкретной операции способа. Обычно оптимальная начальная температура находится в диапазоне от 300 до 450°С, в то время температура, до которой следует нагревать сырьевую смесь во время проведения операции способа, составляет от 550 до 700°С.

В общем случае вся сырьевая смесь, которую выгружают из предыдущего циклонного участка при температуре максимум 450°С, в циклонном участке может быть нагрета до температуры минимум 550°С. В обычном циклонном подогревателе, включающем пять циклонных участков, температура отходящих газов, которые направляют из третьего циклонного участка во второй циклонный участок, составляет приблизительно 700°С; таким образом, теплоты указанных газов недостаточно, чтобы нагреть всю сырьевую смесь от температуры максимум 450°С до температуры по меньшей мере 550°С. Для того чтобы произвести указанный нагрев, в конкретный циклонный участок необходимо подвести отходящие газы из обжиговой печи или другой высокотемпературной зоны; или нужный эффект может быть достигнут за счет горения в циклонном участке. Однако, как уже было показано, оба решения приведут к повышению температуры отходящих газов, выпускаемых из подогревателя, что снизит его тепловую экономичность.

Вместо этого предпочтительно нагревать лишь часть сырьевой смеси от температуры максимум 450°С до температуры минимум 550°С при проведении одной операции способа. Более конкретно, предпочтительно количество сырьевой смеси, нагреваемой от температуры максимум 450°С до температуры минимум 550°С при проведении одной операции способа подбирать в зависимости от температуры и объема отходящих газов, поступающих с третьего циклонного участка во второй циклонный участок. Этого можно достичь, разделяя поток сырьевой смеси. В первом предпочтительном воплощении настоящего изобретения сырьевая смесь, выгружаемая из первого циклона, может быть разделена по меньшей мере на два подпотока, один из которых перемещают обычным способом, и вводят в вертикальный трубопровод второго циклонного участка над выходным отверстием для отходящих газов в третьем циклоне, в то время как второй поток вводят в тот же вертикальный трубопровод в месте, расположенном непосредственно перед отверстием для ввода газов во второй циклон.

Во втором альтернативном воплощении изобретения сырьевая смесь, загружаемая в циклонный подогреватель, может быть разделена по меньшей мере на два подпотока, один из которых также подогревают обычным способом в первом циклонном участке и затем направляют и вводят в вертикальный трубопровод второго циклонного участка непосредственно над выходным отверстием для отходящих газов в третьем циклоне, в то время как второй подпоток пускают по байпассному трубопроводу в обход первого циклонного участка и вводят в вертикальный трубопровод второго циклонного участка в месте, расположенном непосредственно перед отверстием для ввода газов во второй циклон. При таком воплощении изобретения потребление тепла может быть несколько большим, нежели в предпочтительном воплощении изобретения.

Во втором циклонном участке в обоих указанных воплощениях изобретения обеспечивают первую зону с относительно высокой температурой, в которой может происходить образование SO2 и его поглощение, а также вторую зону, в которой может быть подогрета оставшаяся часть сырьевой смеси, так что температура снижается до нормального уровня. При таком устройстве можно удалять значительные количества SO2, который образуется за счет содержания сульфидов в сырьевой смеси, не повышая температуру отходящих газов, и, следовательно, не увеличивая потребление теплоты. В пределах сущности и объема настоящего изобретения возможны и другие комбинации и воплощения, которые могут отличаться от описанных выше.

Как уже было отмечено, время удержания отходящих газов, а также сырьевой смеси при данной температуре в конкретной операции способа, является фактором, определяющим способность имеющихся в операции СаО и CaCO3 поглощать SO2 в течение указанного промежутка времени. В циклонном подогревателе традиционной конструкции время удержания отходящих газов, например во втором циклонном участке, относительно невелико и часто находится в диапазоне 0,5-1 секунд, в то время как время удержания сырьевой смеси обычно больше; его среднее значение часто составляет приблизительно 10 секунд. Если конкретная цель состоит в том, чтобы увеличить время удержания суспензии сырьевой смеси и отходящих газов в той операции способа, где сырьевую смесь нагревают от температуры максимум 450°С до температуры минимум 550°С, при этом осуществляя хорошее перемешивание, необходимое для протекания желаемых химических реакций, вертикальный трубопровод или трубопровод, соединяющий следующий участок способа с циклоном конкретной операции способа, может быть удлинен или выполнен, например, в виде S-образного колена, включающего первую вертикальную секцию, изгиб и направленную вниз вторую секцию, которую соединяют с циклоном конкретного участка. Во втором воплощении изобретения может быть увеличен диаметр вертикального трубопровода или указанного трубопровода на протяжении по меньшей мере части указанного трубопровода.

Установка для осуществления способа, предлагаемого в соответствии с настоящим изобретением, представляет собой установку, включающую циклонный подогреватель с по меньшей мере двумя участками, каждый из которых включает вертикальный трубопровод и циклон; указанная установка отличается тем, что она включает средства нагревания части материала от температуры максимум 450°С до температуры по меньшей мере 550°С в течение одной и той же операции способа и на протяжении одного циклонного участка.

Остальные признаки установки, предлагаемой в соответствии с настоящим изобретением, указаны далее в подробном описании, формуле изобретения и сопроводительных чертежах.

Далее настоящее изобретение будет более подробно описано при помощи сопроводительных схематических чертежей, на которых изображено следующее:

На Фиг.1 изображено первое предпочтительное воплощение установки, предлагаемой в соответствии с настоящим изобретением,

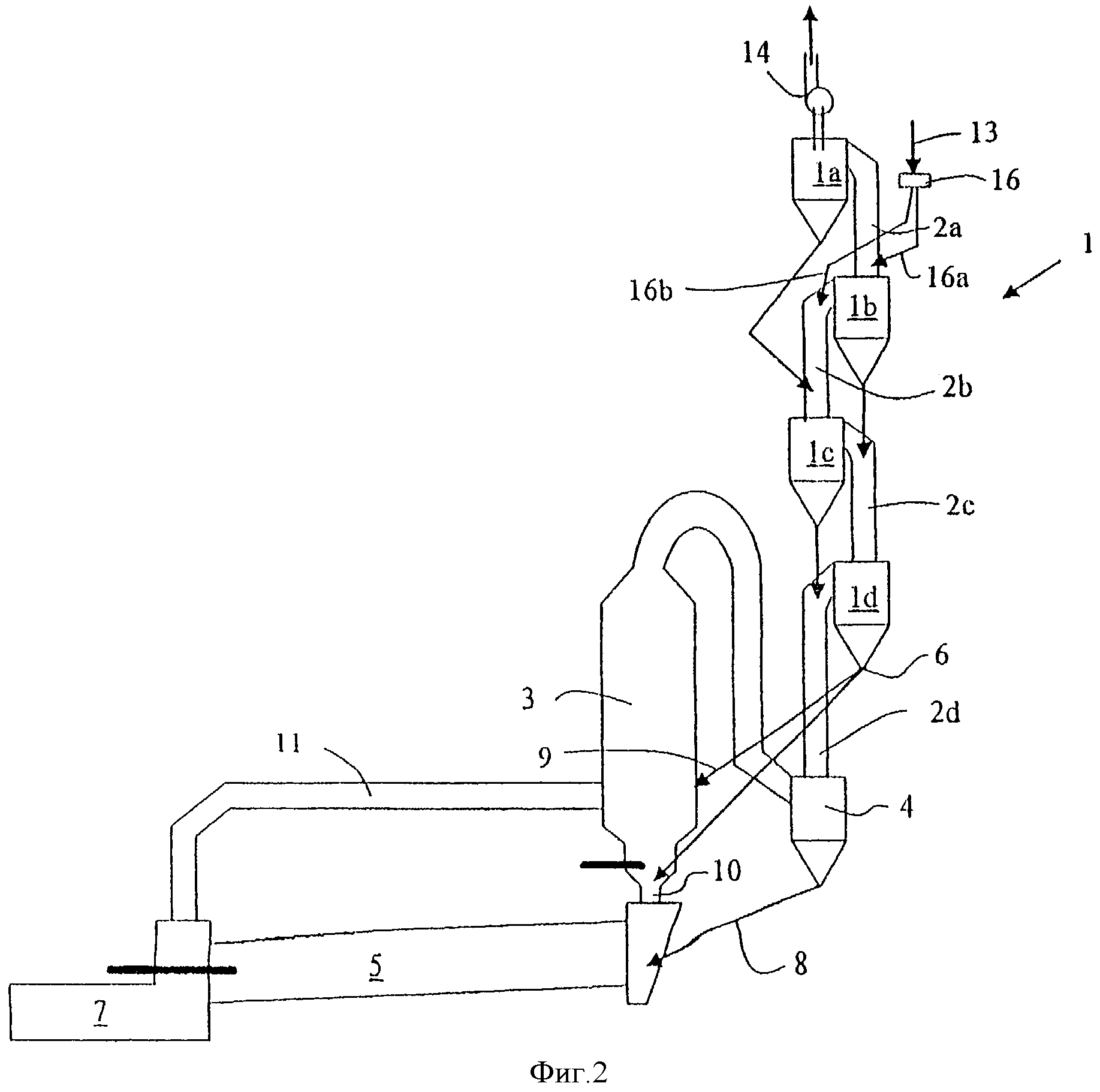

На Фиг.2 изображено второе альтернативное воплощение установки, предлагаемой в соответствии с настоящим изобретением,

На Фиг.3 показана деталь установки, изображенной на Фиг.1,

На Фиг.4 показана деталь установки, изображенной на Фиг.2,

На Фиг.5 показано альтернативное воплощение детали, изображенной на Фиг.3.

На Фиг.1 и Фиг.2 изображены примерно одинаковые примеры установок с обжиговыми печами для изготовления цементного клинкера. Обе установки с обжиговыми печами представляют собой установки с встроенным кальцинатором (тип ILC), но настоящее изобретение также может быть использовано в установках с отдельной линией кальцинатора (тип SLC) или установках, представляющих собой сочетание установок указанных типов.

Каждая из указанных установок включает циклонный подогреватель 1, имеющий четыре циклона 1а, 1b, 1с и 1d, причем циклон 1а - это первый циклон, циклон 1b - это второй циклон, циклон 1с - это третий или предпоследний циклон, а циклон 1d - это четвертый и последний циклон. Циклоны соединены последовательно; суспензию газ/сырьевая смесь направляют в них при помощи вертикальных трубопроводов или газовых трубопроводов 2а, 2b, 2с и 2d. Таким образом, установка включает четыре циклонных участка, в которых первый циклонный участок состоит из вертикального трубопровода 2а и циклона 1а, второй циклонный участок состоит из вертикального трубопровода 2b и циклона 1b, третий циклонный участок состоит из вертикального трубопровода 2с и циклона 1с, и четвертый участок состоит из вертикального трубопровода 2d и циклона 1d.

Установки также включают кальцинатор 3, который имеет отверстие 9 для ввода подогретой сырьевой смеси из последнего циклона 1d через выпускное отверстие 6 для материала и который соединен с разделительным циклоном 4, барабанную обжиговую печь 5 и охладитель 7 клинкера. Установки также включают вертикальный трубопровод 10 обжиговой печи для направления отходящих газов из печи в кальцинатор 3, трубопровод 11 для направления подогретого воздуха из охладителя 7 клинкера в кальцинатор 3. Сырьевую смесь, поступающую из не показанной на схеме установки для помола сырья, направляют в подогреватель 1 через трубопровод 13 и подогревают в подогревателе в режиме противотока к отходящим газам, а затем выгружают из подогревателя в циклон 1d и направляют в кальцинатор 3, где она подвергается прокаливанию. Из нижнего выпускного отверстия разделительного циклона 4 прокаленную сырьевую смесь затем направляют через трубопровод 8 в барабанную обжиговую печь 5, где ее обжигают, получая цементный клинкер, который затем охлаждают в охладителе 7 клинкера. Отходящие газы из барабанной обжиговой печи 5 и кальцинатора 3 извлекают из кальцинатора 3 и пропускают через циклон 4 и вверх через подогреватель посредством газодувки 14, схематически представленной на чертеже.

В соответствии с настоящим изобретением часть сырьевой смеси, направляемой в вертикальный трубопровод 2b второго циклонного участка, нагревают от температуры максимум 450°С до температуры минимум 550°С, в то время как оставшийся материал затем вводят в последнюю часть указанного вертикального трубопровода, так что большее по сравнению с обычным количество SO2 реагирует с находящимися в сырьевой смеси СаО и CaCO3, образуя, соответственно, CaSO4 и CaSO3, что снижает количество SO2, выбрасываемого в атмосферу из подогревателя установки для производства цемента.

В существующей практике, количество сырьевой смеси, которую нагревают от температуры максимум 450°С до температуры минимум 550°С в одной операции способа, предпочтительно выбирают, учитывая температуру и объем отходящих газов, поступающих из третьего циклонного участка во второй циклонный участок. Это осуществляют за счет разделения потока сырьевой смеси, как показано в воплощениях изобретения, изображенных на Фиг.1 и Фиг.2.

В первом предпочтительном воплощении изобретения, показанном на Фиг.1, сырьевую смесь, извлекаемую из первого циклона 1а, разделяют по меньшей мере на два подпотока при помощи разделительного затвора 15 или подобного ему механизма, причем один из подпотоков направляют обычным образом и вводят в первую часть вертикального трубопровода 2b второго циклонного участка, непосредственно над отверстием для выпуска отходящих газов в третьем циклоне 1с через трубопровод 15а, в то время как второй подпоток вводят через трубопровод 15b в последнюю часть вертикального трубопровода 2b второго циклонного участка, непосредственно перед отверстием для ввода газа во второй циклон 1b.

Во втором альтернативном воплощении изобретения, показанном на Фиг.2, сырьевую смесь, загружаемую в циклонный подогреватель 1, разделяют по меньшей мере на два подпотока при помощи разделительного затвора 16 или подобного ему механизма, причем один из подпотоков направляют обычным образом через трубопровод 16а в вертикальный трубопровод 2а первого циклонного участка, где указанную смесь подогревают, а затем направляют через первый циклон 1а в первую часть вертикального трубопровода 2b второго циклонного участка, непосредственно над отверстием для выпуска отходящих газов в третьем циклоне 1с, в то время как второй подпоток пускают по байпассному трубопроводу 16b в обход первого циклонного участка 2а, 1а и вводят в вертикальный трубопровод 2b второго циклонного участка, непосредственно перед отверстием для ввода газа во второй циклон 1b.

При помощи обоих описанных воплощений настоящего изобретения можно создать первую зону с относительно высокой температурой в нижней части вертикального трубопровода 2b, в которой происходит образование и поглощение SO2, и другую зону, в которой происходит подогрев оставшейся части сырьевой смеси, так что температура снижается до обычного уровня.

На некоторых существующих установках для производства цементного клинкера, включающих обжиговые печи, первый циклонный участок включает два так называемых сдвоенных (twin) циклона. Очевидно, что в таком случае используют разделение сырьевой смеси, имеющееся между двумя сдвоенными циклонами. Таким образом, сырьевая смесь, извлекаемая из одного из сдвоенных циклонов, может быть направлена и введена в первую часть вертикального трубопровода 2b второго циклонного участка непосредственно над отверстием для вывода отходящего газа в третьем циклоне 1с через трубопровод 15а, в то время как сырьевая смесь, извлекаемая из второго сдвоенного циклона, может быть введена в последнюю часть вертикального трубопровода 2b второго циклонного участка непосредственно перед отверстием для ввода газа во второй циклон 1b. Второй сдвоенный циклон лучше всего поместить несколько выше, так чтобы сырьевую смесь из этого циклона можно было вводить в вертикальный трубопровод 2b также на более высоком уровне.

В пределах сущности и объема настоящего изобретения возможны и другие комбинации и воплощения, которые могут отличаться от описанных выше.

На Фиг.3 и Фиг.4 изображены возможные конфигурации вертикального трубопровода или трубопровода 2b, например, в виде S-образного колена, включающего первую вертикальную секцию, изгиб и направленную вниз вторую секцию, которую соединяют с циклоном 1b, предназначенные для увеличения времени удержания суспензии сырьевой смеси и отходящих газов в вертикальном трубопроводе 2b второго циклонного участка. Таким образом, создают возможность оптимизации времени удержания отходящих газов и сырьевой смеси в горячей зоне, что позволяет проводить желаемые химические превращения. Обычно предпочтительно, если вертикальный трубопровод 2b сконструирован таким образом, что время удержания увеличивается приблизительно в 3-5 раз.

На Фиг.5 показано, что время пребывания в высокотемпературной зоне восстановления SO2 может быть значительно увеличено без значительного увеличения полной высоты башни 1 подогревателя. В показанном воплощении изобретения вертикальный трубопровод 2b направлен сначала вверх, затем вниз, а затем снова вверх. Часть материала, извлекаемого из циклона 1а, вводят в вертикальный трубопровод 2b сразу за циклоном 1с, в то время как оставшуюся часть материала из циклона 1а вводят после U-образного колена трубопровода 2b. Часть суспендированного материала, находящегося в трубопроводе 2b, будет обязательно осаждаться в U-образном колене трубопровода 2b. Однако этот материала может быть затем легко введен в трубопровод 2с, как показано на чертеже. Тепловой расчет показал, что полное потребление энергии в пересчете на массу получаемого клинкера снижается за счет введения дополнительного разделения в трубопроводе 2b.

Настоящее изобретение не ограничено показанными воплощениями изобретения, которые представлены в настоящем описании исключительно для иллюстрации изобретения; в пределах сущности и объема настоящего изобретения могут существовать и другие конфигурации, а также многочисленные комбинации показанных воплощений.

Реферат

Изобретение относится к области изготовления строительных материалов. Способ подогрева порошкообразного или пылевидного материала в циклонном подогревателе включает, по меньшей мере, два циклонных участка, каждый из которых включает вертикальный трубопровод и циклон. При этом часть материала, который подают, по меньшей мере, в один циклонный участок, вводят в первую часть вертикального трубопровода и нагревают от температуры максимум 450°С до температуры, по меньшей мере, 550°С на протяжении указанного циклонного участка. Оставшийся материал, который подают в тот же самый циклонный участок, вводят в последнюю часть указанного вертикального трубопровода. Установка для осуществления способа включает циклонный подогреватель с, по меньшей мере, двумя циклонными участками, каждый из которых включает вертикальный трубопровод и циклон. Технический результат заключается в уменьшении потребления энергии и утилизации тепла отходящих газов. 2 н. и 6 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ производства цементного клинкера

Комментарии