Способ получения белитового вяжущего - SU1565821A1

Код документа: SU1565821A1

Описание

Изобретение относится к промышленности строительных материалов, преимущественно к производству бели- тового вяжущего.

Целью изобретения является снижение температуры затвердевания и повыыение прочности на изгиб цементного камня.

Температура обжига сырьевых шихт для получения вяжущих материалов определяется главным образом скоростью связывания СаО кислыми компонентами (песок, природный алюмосиликат, пирит- ные огарки, бокситы) в соответствующие минералы. Ь том случае, если реакционная поверхность кислых компонентов мала, а скорость поставления СаО низка (известняк при температуре 900°С), то энергозатраты на получение минералов белитового клинкера существенно повышаются (до 1 100- ).

Так как твердый остаток отходов содового производства отличается большой дисперсностью и соответственно высокой скоростью диссоциации при одновременно высокой реакционной способной поверхности алюмосиликатов и пи- ритных огарков 2,7-35,8 м /г , то создаются условия для прохождения реакций минералообразования при малых температурах (900-1000°С).

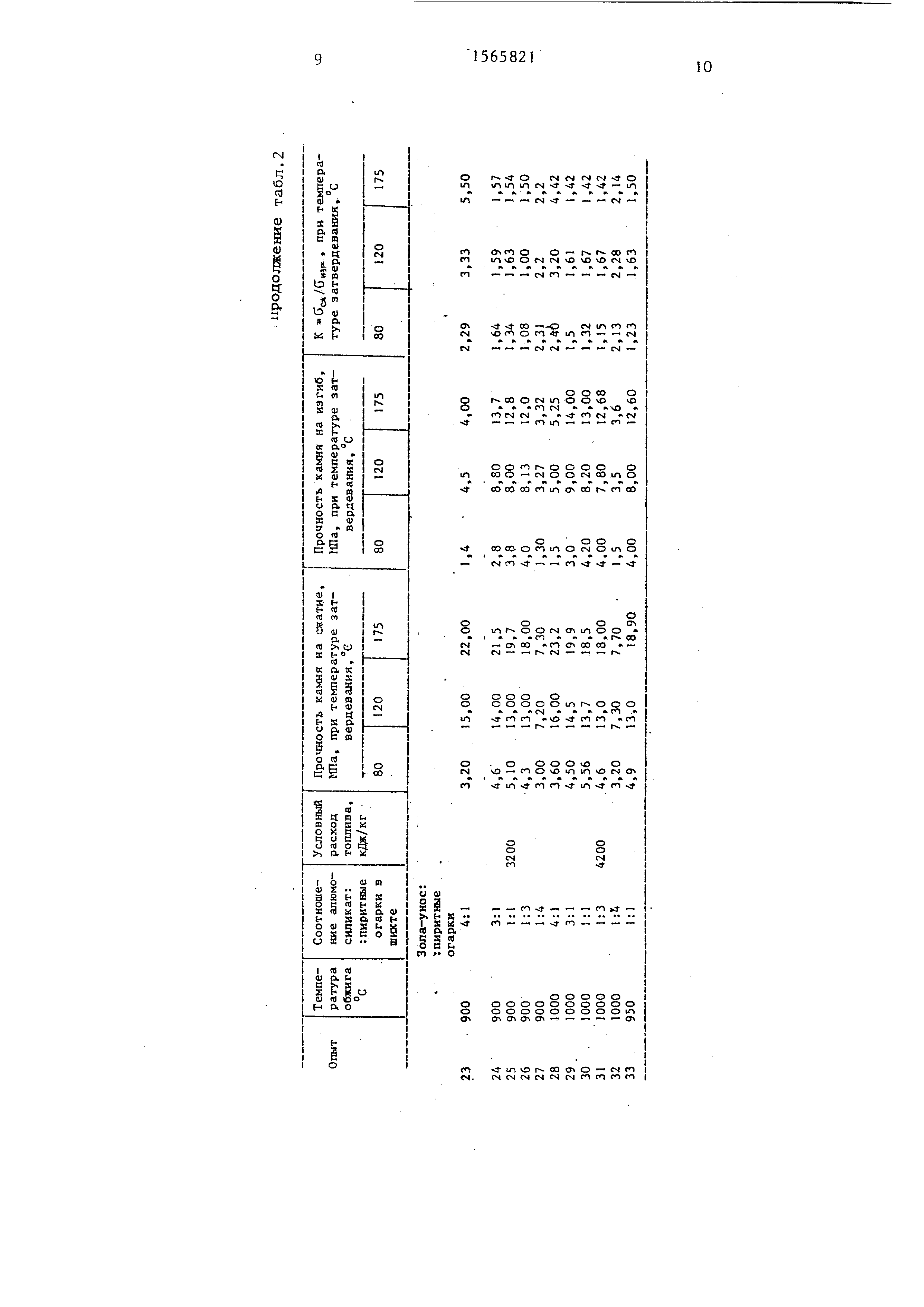

Граничные соотношения алюмосиликата и пиритных огарков в составе сырьевой шихты выбирают из условия существования определенных количественных соотношений ферритных гидро- силикатов кальция, которое позволяет обеспечить снижение температуры затвердевания , повышение деформативных свойств, а также получение исходных материалов клинкера, при незначительсд

о ел

ных энергозатратах для образования заданных кристаллогидратов, Соотношение алюмосиликата и ипритных огарков более 3: на ранних стадиях твердения (24 ч) способствует тому, что в объеме камня реализуются условия для преобладающего количества гидросиликатной связки над гидрогранатной и их более раннего появления, чем гидрогранатов , что приводит к образованию крупнокристаллической структуры внутри мелкокристаллической и частичному разрушению контактов срастания .

Это в конечном итоге и приводит к получению К„ 2S T.P, к скичсению

о

рочности на изгиб, например, 175° С, от 3 до 4, т.е. к аго примерному равенству с. прототипом. Удовлетворительные деформативные

свойства реализуются, если К-с 2,

о

С изменением соотношения природный алюмосиликат; пирктные огарки в составе сырьевой смесу- менее 1:3, в твердеющем камне реализуются условия для преобладающего содержания феррит ных гидрогранатов кальция. Вследствие их стадийного харгктеоа образования (т, ев через ме raci абктьное нение C4FH3 9 CjFHb) ферритные гидрогранаты имеют низкую удельную поверхность , малое количество чонтакто срастания, невысокую прочность и высокую жесткость структуры Имеющееся количество гидросиликатов кальция в составе камня незначителт- io и не позволяет в полной мере реализовать принципы получения взанмопрорастаю- щих кристаллогидратных структур. Это и нарушает возможность прорастания в объеме камня какого-либо из кристаллогидратов и приводит к возрастанию жесткости камня и снижению прочности на изгиб.

Ограничение в составе сырьевой смеси при реализации предлагаемого способа суммарного содержания пирит- ных огарков и алюмосиликата обусловлено минимально возможным содержание свободного СаО в составе клинкера ил его недостаточностью для образования соответствующих соединений, а именно C2F, ЦАР, СИА7, .

Достижение температуры обжига 900 1000°С, С1гажение температуры затвердевания до 80 С обусловлены совместным смещением твердого остатка с

5

0

5

0

пиритными огарками и природным алюмосиликатом , Смешение твердого остатка содового производства только с пиритными огарками приводит к повышению температуры обжига, необходимой для полного усвоения СаО (по данным рентгеноструктурного анализа), до 1050-1150°С, а также к тому, что впоследствии состав продуктов твердения будет представлен только феррит- ьгыми гидрогранатами и это препятствует снижению К о. (в силу малого числа

о контактов срастания в объеме камня,

т.е. свойств самих кристаллов). При смешении твердого остатка только с алюмосиликатом при 900-1000°С образуются и геленит, что снижает гидравлическую активность полученного вяжущего при температуре твердения менее 100°С и не обеспечивает затвердевания и образования прочного камня (более 2,0 МПА). Совместное смешение твердого остатка отходов содового производства алюмосиликата и пиритных огарков реализует при обжиге такое состояние в обжигаемой смеси, что доминирующими в составе клинкера являются минералы ВСг8. СЙАР, . Это и позволяет получить новые свойства в предлагаемом способе по сравнению с известным, а именно снижение энергозатрат на получение клинкера путем снижения температуры обжига, температурь| затвердевания до температуры 80 С и повышения деформа- тивных свойств камня (или повышения прочности камня на при незначительном снижении прочности камня на сжатие).

i

Наличие в составе продукта обжига

ферритов , алюминатов кальпия и бели- та обеспечивает появление новых положительных свойств раствора и камня . Ферриты и алюминаты кальция, обладающие более высокими скоростями твердения по сравнении: с белитом BC2S при твердении, способствуют формированию структурного каркаса феррит- ных и алюминатных гидрогр:.натов кальция . Твердеющий с меньшей скоростью белит совместно с кремнеземом, вводимым при помоле, образует в главном структурном каркасе из гидрогранатов дополнительную кристаллогидратную связку из низкоосновных гидросиликатов кальция. Формируясь при высоких перенасыщениях жидкой фаты, они уплртняют структуру камня при одновременном перераспределении структуры перового пространства. Перераспределение пор камня по размерам и составу увеличивает в его составе долю замкнутых пор, служащих одновременно компенсаторами напряжений, возникающих при нагружении камня.

Снижение температуры твердения получаемого вяжущего обусловлено

как наличием ферритов и алюминатов кальция, так и формированием их и белнта в процессе обжига в мелкокристаллическом виде вследствие высоких пересыщений при их образовании,

В качестве алюмосиликатов используют глину, а также горную породу вскрыши уголмтого карьера, золу-унос, их химический состав приведен в табл.1, а также пиритные огарки с содержанием Fe205 88%.

Т а б липа

Реферат

Изобретение относится к промышленности строительных материалов, преимущественно к производству белитового вяжущего. Целью изобретения является снижение температуры затвердевания и повышение прочности на изгиб цементного камня. Осуществляют смешивание твердых остатков содового производства и смеси алюмосиликата с пиритными огарками в соотношении 3:1 - 1:3. Приготовленная шихта обжигается при 900°С. Полученный продукт подвергают совместному помолу с 40% кварцевого песа. Затвердевание цементного камня осуществляется при 80°С, прочность на изгиб цементного камня составляет 10,3 - 11,5 МПа. 2 табл.

Формула

Комментарии