Способ модернизации установки по производству метанола (варианты), способ получения водорода уксусной кислоты или продукта, выбираемого из группы производных уксусной кислоты - RU2250894C2

Код документа: RU2250894C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способам получения синтез-газа, из которого могут быть получены потоки монооксида углерода и метанола для производства уксусной кислоты, в частности к способу модернизации установки по выпуску метанола для отвода всего или части синтез-газа с имеющегося замкнутого контура синтеза метанола на сепаратор монооксида углерода и проведения реакции метанола с контура синтеза метанола с монооксидом углерода с сепаратора в примерно стехиометрическом соотношении с целью прямого или вторичного получения уксусной кислоты.

ИЗВЕСТНЫЙ УРОВЕНЬ ТЕХНИКИ

Производство уксусной кислоты из монооксида углерода и метанола с использованием катализатора карбонилирования хорошо известно специалистам в данной области. Примеры источников, раскрывающих этот и аналогичные процессы, включают патенты США №№1961736, выданный на имя Carlin et. al. (Tennessee Products); 3769329, выданный на имя Paulik et. al. (Monsanto); 4081253, выданный на имя Marion (Texaco Development Corporation); 5155261, выданный на имя Marston et. al. (Reilly Industries); 5672743, выданный на имя Garland et. al. (PB Chemicals); 5728871, выданный на имя Joensen et. al. (Haldor Topsoe); 5773642, выданный на имя Denis et. al. (Acetex Chimie); 5817869, выданный на имя Hinnenkamp et. al. (Quantum Chemical Corporation); 5877347 и 5877348, выданные на имя Ditzel et. al. (ВР Chemicals); 5883289, выданный на имя Denis et. al. (Acetex Chimie); и 5883295, выданный на имя Sunley et. al. (BP Chemicals); а также патентные документы ЕР 845452-А (Topsoe Haldor AS) и DE 3712008-A (Linde AG).

Первичными сырьевыми материалами для производства уксусной кислоты являются, конечно, монооксид углерода и метанол. В типичных установках по производству уксусной кислоты метанол поступает извне, а монооксид углерода вследствие сложности его транспортировки и хранения производится на месте, обычно путем реформинга природного газа или другого углеводорода с водяным паром и/или диоксидом углерода. Значительная часть расходов на создание новых мощностей по производству уксусной кислоты приходится на капитальные затраты на оборудование, необходимое для получения монооксида углерода. Существует насущная потребность в устранении или существенном уменьшении этих расходов.

Время от времени рыночная конъюнктура в разных регионах может приводить к установлению относительно низких цен на метанол (избыточное предложение) и/или высоких цен на природный газ (дефицит), в результате чего производство метанола становится нерентабельным. Владельцы существующих мощностей по производству метанола могут быть поставлены перед выбором - прекратить или продолжать нерентабельное производство метанола в надежде на постепенное повышение цен на продукт до прежнего уровня и/или падение цен на сырьевые материалы до уровня, обеспечивающего рентабельность производства. Настоящее изобретение касается способа модификации существующей нерентабельной установки по выпуску метанола с целью увеличения его рентабельности в условиях низких цен на метанол и/или высоких цен на газ.

Насколько известно заявителю, в известном уровне техники не существует сведений о переоборудовании существующих установок по выпуску метанола, включая установки по выпуску метанола/аммиака, для получения МеОН и СО в стехиометрических количествах, например для производства уксусной кислоты, которая может быть более ценным продуктом, чем МеОН.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением обнаружено, что в результате переоборудования существующей установки по выпуску метанола или метанола/аммиака для получения уксусной кислоты могут быть существенно снижены или в значительной степени устранены большие капитальные затраты, связанные с производством СО для новой установки по выпуску уксусной кислоты. Весь синтез-газ или его часть отбирается из контура синтеза МеОН и подается на сепаратор для получения СО2, СО и водорода, которые выгодно используются в различных новых способах для получения уксусной кислоты. Выделенный СО2 может быть подан в установку реформинга для увеличения производства СО или в контур синтеза МеОН для получения метанола. Выделенный СО обычно подается в реактор уксусной кислоты вместе с метанолом для получения уксусной кислоты. Выделенный водород может подаваться в контур МеОН для производства метанола, использоваться в производстве аммиака или других продуктов, сжигаться в качестве топлива или экспортироваться, поскольку производство водорода в соответствии с данным изобретением обычно превышает потребности синтеза метанола.

Диоксид углерода может подаваться в установку каталитического реформинга, в которую подаются природный газ и пар (вода). В установке реформинга образуется синтез-газ, причем природный газ и диоксид углерода подвергаются превращению с образованием синтез-газа, имеющего большее содержание монооксида углерода по сравнению с проведением реформинга без добавления диоксида углерода. Альтернативно или дополнительно, СО2 может подаваться в контур МеОН, вместе с дополнительным СО из синтез-газа и/или дополнительным СО2 из внешнего источника, для проведения каталитической реакции с водородом для получения метанола.

Синтез-газ может быть разделен на первую часть и вторую часть. Первая часть синтез-газа превращается в метанол в обычном контуре синтеза метанола, который задействован наполовину от проектной мощности исходной установки, поскольку в него подается меньшее количество синтез-газа. Вторая часть синтез-газа может быть переработана с целью выделения диоксида углерода и монооксида углерода, и выделенный диоксид углерода может быть возвращен на вход установки реформинга для увеличения производства монооксида углерода и/или подан в контур синтеза МеОН для получения метанола. Выделенный монооксид углерода может быть после этого введен в реакцию с метанолом для получения уксусной кислоты или продукта уксусной кислоты предшествующей стадии реакции по обычному способу.

Выделенный водород, производство которого по данному способу обычно превышает потребности синтеза метанола, также может быть введен в реакцию с азотом по обычному способу для получения аммиака. Кроме того, часть образующейся уксусной кислоты может быть подвергнута реакции с кислородом и этиленом по обычному способу с образованием мономера винилацетата. Азот для процесса получения аммиака (особенно для любых дополнительных мощностей по производству аммиака при переоборудовании исходной установки по выпуску метанола, включающей цикл синтеза аммиака) и кислород для процесса получения мономера винилацетата могут быть получены с обычной установки для разделения воздуха.

В общем, в соответствии с одним из аспектов настоящего изобретения предлагается способ модернизации исходной установки по выпуску метанола, которая имеет по крайней мере одну установку парового реформинга для превращения углеводородов в поток синтез-газа, содержащий водород и монооксид углерода, секцию рекуперации тепла для охлаждения потока синтез-газа, компрессорное устройство для сжатия потока синтез-газа и контур синтеза метанола для превращения по крайней мере части водорода и монооксида углерода в потоке синтез-газа в метанол. Данный способ преобразует установку по выпуску метанола в переоборудованную установку по производству из монооксида углерода и метанола продукта, выбранного из группы, состоящей из уксусной кислоты, уксусного ангидрида, метилформиата, метилацетата и их комбинаций. Способ включает стадии: (а) отведения части потока синтез-газа от по крайней мере одной установки реформинга на сепаратор; (б) введения в действие контура синтеза метанола с использованием в качестве сырья остатка потока синтез-газа для получения меньшего количества метанола по сравнению с исходной установкой по выпуску метанола; (в) использования сепаратора для разделения отведенного синтез-газа по крайней мере на поток с повышенным содержанием монооксида углерода и поток с повышенным содержанием водорода, причем количество водорода в потоке с повышенным содержанием водорода превышает общее производство водорода исходной установки по выпуску метанола; и (г) проведение реакции потока с повышенным содержанием монооксида углерода, полученного в сепараторе, с метанолом из контура синтеза метанола, для получения конечного продукта, причем количество отбираемого из потока синтез-газа регулируется с учетом производства метанола в контуре синтеза метанола и вырабатываемого сепаратором потока с повышенным содержанием монооксида углерода для обеспечения стехиометрического превращения в продукт.

Предпочтительно, производится модификация по крайней мере одной установки парового реформинга для увеличения производства монооксида углерода в потоке синтез-газа. Поток синтез-газа предпочтительно включает диоксид углерода, а сепаратор вырабатывает поток с повышенным содержанием диоксида углерода, который предпочтительно рециркулируют на по крайней мере одну установку реформинга для увеличения производства монооксида углерода.

Эта стадия реакции может включать, например, прямую каталитическую реакцию метанола и монооксида углерода с образованием уксусной кислоты, например, по способу Mosanto-BP или, как вариант, может включать промежуточное образование метилформиата и изомеризацию метилформиата до уксусной кислоты, промежуточную реакцию СО с двумя молями метилового спирта с образованием метилацетата и гидролиз метилацетата до уксусной кислоты и метанола, или карбонилирование метилацетата с образованием уксусного ангидрида.

В оптимальном варианте реализации способа модернизации в соответствии с изобретением предлагается порядок модернизации исходной установки по выпуску метанола, которая имеет по крайней мере одну установку парового реформинга для превращения сырьевой смеси углеводород/пар в поток синтез-газа, содержащий водород и монооксид углерода, секцию рекуперации тепла для охлаждения потока синтез-газа, компрессорное устройство для сжатия потока синтез-газа и контур синтеза метанола для превращения по крайней мере части водорода и монооксида углерода в потоке синтез-газа в метанол. Модернизированная установка может производить из монооксида углерода и метанола продукт, выбранный из группы, состоящей из уксусной кислоты, уксусного ангидрида, метилформиата, метилацетата и их комбинаций. Порядок модернизации включает стадии: (а) переоборудования по крайней мере одной установки парового реформинга для работы с сырьем, имеющим относительно повышенное содержание диоксида углерода; (б) отведения части потока синтез-газа от по крайней мере одной установки парового реформинга на сепаратор; (в) эксплуатации контура синтеза метанола с использованием в качестве сырья остатка потока синтез-газа для получения меньшего количества метанола по сравнению с исходной установкой по выпуску метанола; (г) эксплуатации сепаратора для разделения отведенного синтез-газа на поток с повышенным содержанием диоксида углерода, поток с повышенным содержанием монооксида углерода и поток с повышенным содержанием водорода; (д) рециркуляции потока с повышенным содержанием диоксида углерода от сепаратора на по крайней мере одну переоборудованную установку парового реформинга для увеличения образования монооксида углерода по сравнению с исходной установкой по выпуску метанола и повышения молярного отношения монооксида углерода к водороду; (е) проведения реакции потока с повышенным содержанием монооксида углерода, полученного в сепараторе, с метанолом из контура синтеза метанола, для получения конечного продукта, причем количество отбираемого из потока синтез-газа регулируется с учетом производства метанола в контуре синтеза метанола и вырабатываемого сепаратором потока с повышенным содержанием монооксида углерода для обеспечения стехиометрического превращения в продукт.

Изменения в модифицированной установке парового реформинга предпочтительно касаются возможности ее функционирования при более высокой температуре для повышения степени превращения углерода в монооксид углерода. Сепаратор может включать абсорбер с растворителем и десорбер для извлечения диоксида углерода, а также установку криогенной дистилляции для извлечения монооксида углерода и водорода.

Компрессорное устройство предпочтительно включает трехступенчатый компрессор, и отбор из потока синтез-газа предпочтительно осуществляется между второй и третьей стадиями сжатия. Изменения в модифицированной третьей ступени компрессора касаются предпочтительно обеспечения ее работы с меньшей производительностью по сравнению с исходной установкой по выпуску метанола. Если контур синтеза метанола исходной установки по выпуску метанола включает компрессор контура рециркуляции, то компрессор контура рециркуляции может быть также модифицирован для работы с меньшей пропускной способностью.

Способ может также включать подведение извне потока смеси СО/диоксид углерода, например, в молярном соотношении от 1:2 до 2:1. Подводимый поток может поступать в контур синтеза метанола или в сепараторное устройство, но предпочтительно подается в установку реформинга, содержащийся в которой диоксид углерода превращается в СО.

Способ может дополнительно включать стадию проведения реакции водорода в потоке с повышенным содержанием водорода с азотом с образованием аммиака. В тех случаях, когда исходная установка по выпуску метанола вырабатывает поток с повышенным содержанием водорода, включающий сброс побочных продуктов из контура синтеза метанола, которые используются для проведения реакции с азотом для получения аммиака, модернизированная установка может использовать поток с повышенным содержанием водорода из сепараторного устройства в качестве первичного источника водорода для производства аммиака. При наличии дополнительного количества водорода, который может быть извлечен из синтез-газа, модернизированная установка может производить дополнительное количество аммиака по сравнению с исходной установкой по выпуску метанола.

Способ может также включать установку устройства по производству мономера винилацетата для проведения реакции части уксусной кислоты с этиленом и кислородом для получения мономера винилацетата. Для получения кислорода для устройства по производству мономера винилацетата может быть установлено устройство по разделению воздуха, при этом предпочтительно, чтобы азот, вырабатываемый устройством по разделению воздуха, покрывал потребность в азоте для дополнительного производства аммиака.

Кроме того, настоящее изобретение обеспечивает создание способа получения водорода и конечного продукта, выбранного из группы, состоящей из уксусной кислоты, уксусного ангидрида, метилформиата, метилацетата и их комбинаций, из углеводорода через метанол и монооксид углерода, который может быть осуществлен путем постройки новой установки или модернизации существующей установки. Способ включает стадии: (а) каталитического реформинга углеводорода с водяным паром в присутствии незначительной доли диоксида углерода с образованием синтез-газа, содержащего водород, монооксид углерода и диоксид углерода, и имеющего молярное отношение R=((Н2-СО2)/(СО+СО2)) от 2,0 до 2,9; (б) рекуперации тепла синтез-газа с получением охлажденного потока синтез-газа; (в) сжатия охлажденного потока синтез-газа до давления, позволяющего провести его разделение; (г) отбора значительной части сжатого синтез-газа на сепаратор; (д) разделения отобранного на сепаратор синтез-газа на поток с повышенным содержанием диоксида углерода, поток с повышенным содержанием монооксида углерода и поток с повышенным содержанием водорода; (е) рециркуляции потока с повышенным содержанием диоксида углерод до стадии реформинга; (ж) дополнительного сжатия оставшейся небольшой части синтез-газа до давления, необходимого для проведения синтеза метанола, превышающего давление, необходимое для проведения разделения; (з) осуществления замкнутого цикла синтеза метанола для превращения водорода и монооксида углерода, содержащегося в дополнительно сжатом синтез-газе, в поток метанола; и (и) проведения реакции потока с повышенным содержанием монооксида углерода, вырабатываемого сепаратором, с потоком метанола, вырабатываемым контуром синтеза метанола, для получения конечного продукта. Стадия отведения предпочтительно сбалансирована для получения стехиометрических количеств монооксида углерода и метанола.

В процессе предпочтительно используется молярное отношение диоксида углерода к природному газу, содержащему углеводород, в сырьевой смеси стадии реформинга, равное от 0,1 до 0,5, и отношение пара к природному газу, равное от 2 до 6. Цикл синтеза метанола может производиться с нагрузкой, меньшей полной максимальной производительности контура синтеза метанола. Способ может дополнительно включать стадию проведения в реакторе синтеза аммиака в потоке с повышенным содержанием водорода реакции водорода с азотом для получения аммиака. Способ может также включать стадию разделения воздуха на поток азота и поток кислорода и подачу потока азота в реактор синтеза аммиака. В тех случаях, когда продукт включает уксусную кислоту или предшественник уксусной кислоты, который превращают в уксусную кислоту, способ может дополнительно включать стадию подачи потока кислорода от устройства разделения воздуха в реактор синтеза винилацетата вместе с частью уксусной кислоты со стадии реакции монооксида углерода-метанола и этиленом для получения потока мономера винилацетата.

В соответствии с другим аспектом настоящее изобретение предлагает способ переоснащения исходной установки по выпуску метанола, включающей по крайней мере одну установку парового реформинга для превращения углеводорода в поток синтез-газа, содержащего водород, монооксид углерода и диоксид углерода и контур синтеза метанола для превращения водорода и монооксида углерода из потока синтез-газа в метанол, в переоборудованную установку для производства на основе монооксида углерода и метанола конечного продукта, выбранного из группы, состоящей из уксусной кислоты, уксусного ангидрида, метилформиата, метилацетата и их комбинаций. Способ включает (1) разделение всего или части потока синтез-газа в сепараторе на соответствующие потоки с повышенным содержанием диоксида углерода, монооксида углерода и водорода; (2) осуществление цикла синтеза метанола с использованием сырья, включающего (а) диоксид углерода и (б) часть потока с повышенным содержанием водорода; и (3) проведение реакции по крайней мере части потока с повышенным содержанием монооксида углерода, вырабатываемого сепараторным устройством, с метанолом из контура синтеза метанола с образованием конечного продукта. Сырьевые материалы для цикла синтеза метанола могут включать подаваемый извне диоксид углерода и/или часть синтез-газа. Предпочтительно весь поток синтез-газа поступает на стадию разделения. Величина потока с повышенным содержанием водорода обычно превышает стехиометрическое количество водорода, требуемого для цикла синтеза метанола. Предпочтительно весь поток с повышенным содержанием диоксида углерода подается в контур синтеза, а весь поток, обогащенный монооксидом углерода - на стадию реакции.

В предпочтительном варианте реализации способ модернизации включает (1) подачу значительной части потока синтез-газа в сепаратор для разделения потока синтез-газа на соответствующие потоки с повышенным содержанием диоксида углерода, монооксида углерода и водорода, (2) осуществление цикла синтеза метанола с использованием в качестве сырья вырабатываемого сепараторным устройством потока с повышенным содержанием диоксида углерода, малой по величине части потока синтез-газа, а также дополнительного источника диоксида углерода для получения потока метанола, и (3) проведение реакции потока с повышенным содержанием монооксида углерода, вырабатываемого сепараторным устройством, с потоком метанола из контура синтеза метанола, с образованием конечного продукта.

В другом предпочтительном варианте реализации способ модернизации включает (1) подачу потока синтез-газа в сепараторное устройство для разделения потока синтез-газа на соответствующие потоки с повышенным содержанием диоксида углерода, монооксида углерода и водорода, (2) осуществление цикла синтеза метанола с использованием сырьевых материалов, включающих вырабатываемый сепараторным устройством поток с повышенным содержанием диоксида углерода, часть потока с повышенным содержанием водорода, вырабатываемого сепараторным устройством, незначительной по величине части потока синтез-газа и диоксида углерода из дополнительного источника для получения потока метанола, и (3) проведение реакции потока с повышенным содержанием монооксида углерода, вырабатываемого сепараторным устройством, с потоком метанола из контура синтеза метанола, взятых в стехиометрическом соотношении, с образованием конечного продукта.

В другом предпочтительном варианте реализации способ модернизации включает подведение извне смешанного потока СО/диоксид углерода, например, в молярном соотношении от 1:2 до 2:1. Подведенный извне поток может подаваться в контур синтеза метанола или в сепараторное устройство, но предпочтительно поступает с устройство реформинга для превращения диоксида углерода в СО.

Согласно еще одному аспекту, в соответствии с изобретением предложен способ получения водорода и продукта, выбранного из группы, состоящей из уксусной кислоты, уксусного ангидрида, метилформиата, метилацетата и их комбинаций, из углеводородного сырья через метанол, монооксид углерода и диоксид углерода, являющиеся промежуточными продуктами. Способ включает (1) проведение реформинга углеводорода с водяным паром с получением синтез-газа, содержащего водород, монооксид углерода и диоксид углерода, (2) рекуперацию тепла синтез-газа с образованием охлажденного потока синтез-газа, (3) сжатие охлажденного потока синтез-газа до давления, необходимого для проведения разделения, (4) переработку синтез-газа в сепараторном устройстве для отделения потока с повышенным содержанием монооксида углерода от водорода и диоксида углерода, (5) осуществление цикла синтеза метанола для проведения реакции первой части водорода, вырабатываемого сепараторным устройством, с диоксидом углерода, вырабатываемым сепараторным устройством, а также дополнительным диоксидом углерода из другого источника с получением потока метанола, (6) проведение реакции потока с повышенным содержанием монооксида углерода, вырабатываемого сепараторным устройством, с потоком метанола из контура синтеза метанола в стехиометрическом соотношении с образованием конечного продукта, выбранного из группы, состоящей из уксусной кислоты, уксусного ангидрида, метилформиата, метилацетата и их комбинаций.

Независимо от того, является установка модернизированной или новой, в тех случаях, когда продукт включает уксусную кислоту, стадия реакции предпочтительно включает проведение реакции метанола, метилформиата или их комбинаций в присутствии реакционной смеси, включающей монооксид углерода, воду, растворитель и систему катализатора, включающую по крайней мере один галогенированный промотор и по крайней мере одно соединение родия, иридия или их комбинаций. Реакционная смесь предпочтительно имеет содержание воды до 20 массовых процентов. В тех случаях, когда стадия реакции включает простое карбонилирование, содержание воды в реакционной смеси предпочтительно составляет от 14 до 15 массовых процентов. Если стадия реакции включает карбонилирование в условиях пониженного содержания воды, то содержание воды в реакционной смеси более предпочтительно составляет от 2 до 8 массовых процентов. В тех случаях, когда стадия реакции включает изомеризацию метилформиата или комбинацию изомеризации и карбонилирования метанола, реакционная смесь предпочтительно имеет ненулевое содержание воды, составляющее до 2 массовых процентов. Стадия реакции предпочтительно осуществляется в непрерывном режиме.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 (известный уровень техники) представляет собой общую блок-схему типичной установки по производству метанола/аммиака, использующей водород, сбрасываемый из контура синтеза метанола, для получения аммиака, которая может быть модернизирована в соответствии с настоящим изобретением для производства уксусной кислоты.

Фиг.2 представляет собой общую блок-схему установки, изображенной на Фиг.1, после ее модернизации в соответствии с настоящим изобретением для получения уксусной кислоты, мономера винилацетата и дополнительного количества аммиака.

Фиг.3 представляет собой упрощенную технологическую схему передней части установки, изображенной на Фиг.2, показывающую производство синтез-газа и рециркуляцию СО2 в модернизированной установке, на которой имеющееся оборудование изображено сплошными линиями, новое оборудование - штрихпунктирными линиями, а переоборудованное оборудование - пунктирными линиями.

Фиг.4 представляет собой упрощенную технологическую схему части установки, изображенной на Фиг.2, показывающую разделение СО/Н2 и синтез метанола на модернизированной установке, на которой имеющееся оборудование изображено сплошными линиями, новое оборудование - штрихпунктирными линиями, а переоборудованное оборудование - пунктирными линиями.

Фиг.5 представляет собой общую блок-схему установки, изображенной на Фиг.1, после ее модернизации в соответствии с другим вариантом реализации настоящего изобретения, на которой часть потока синтез-газа отводится для разделения, а в контур синтеза МеОН подаются водород и СО2, полученные в результате разделения, оставшаяся часть синтез-газа и дополнительное количество СО2 из внешнего источника.

Фиг.6 представляет собой общую блок-схему установки, изображенной на Фиг.1, после ее модернизации в соответствии с другим вариантом реализации настоящего изобретения, на которой весь поток синтез-газа отводится на разделение, а в контур синтеза МеОН подаются водород и СО2, полученные в результате разделения, и дополнительное количество СО2 из внешнего источника.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Как показано на Фиг.1, исходная установка, которая может быть модернизирована в соответствии с одним из вариантов реализации настоящего изобретения, включает имеющуюся обычную установку парового реформинга 10, устройство синтеза метанола (МеОН) 12 и предпочтительно устройство синтеза аммиака 14, в которой в качестве водорода для устройства синтеза аммиака 14 используется сбрасываемый поток 16 из контура синтеза метанола. Порядок переоснащения в соответствии с настоящим изобретением в общем применим к любой установке, генерирующей и использующей синтез-газ для получения метанола. В значении, используемом в данном описании и формуле изобретения, ссылки на “исходную установку” должны подразумевать установку в состоянии на момент завершения строительства, включая любые промежуточные модификации до начала модернизации по настоящему изобретению.

Устройство реформинга 10 обычно представляет собой пламенную нагревательную печь, имеющую пакеты параллельно расположенных труб, заполненных обычным катализатором реформинга, таким как, например, оксид никеля на носителе из оксида алюминия. Сырьевым материалом для установки (установок) реформинга является любое обычное сырье для реформинга, такое как низшие углеводороды, обычно нафта или природный газ. Установка реформинга может быть одноходовой или двухстадийной установкой реформинга или любой другой имеющейся на рынке установкой реформинга, такой как, например, установка KRES, выпускаемая фирмой Kellogg, Brown & Root, известная специалистам в данной области. Выходной поток установки реформинга исходной установки по выпуску метанола может иметь любое обычное соотношение Н2:СО, но обычно близкое к значению 2,0 для установок, производящих только метанол, и имеет более высокие значения, например 3,0 и выше, для установок, производящих водород в качестве отдельного продукта или водородсодержащий поток, например, для синтеза аммиака. Водородсодержащий поток обычно получают в виде сбрасываемого потока 16 замкнутого контура устройства синтеза метанола 12, который необходим для предотвращения повышения уровня водорода и инертных материалов в синтез-газе, рециркулирующем в устройстве синтеза метанола 12.

В соответствии с настоящим изобретением исходная установка, изображенная на Фиг.1, модернизируется для производства уксусной кислоты (НАС) путем использования имеющейся установки реформинга 10 и устройства синтеза метанола 12 при сохранении любых устройств синтеза аммиака, как показано на Фиг.2.

В соответствии с настоящим изобретением исходная установка, изображенная на Фиг.1, модернизируется для производства уксусной кислоты с использованием имеющихся установки реформинга 10 и устройства синтеза метанола 12 и при сохранении любых устройств синтеза метанола 14, как показано на Фиг.2. Часть выходного потока 18 из установки реформинга 10 отводится из устройства синтеза метанола 12 по линии 20 в новое устройство извлечения СО2. Устройство извлечения СО2 22 разделяет поток, поступающий по линии 20, на поток с повышенным содержанием СО2 24 и поток с пониженным содержанием СО2 26 с помощью обычного оборудования для выделения СО2 и обычных методик, например абсорбционного поглощения растворителем, таким как вода, метанол, вообще водные алканоламины, например этаноламин, диэтаноламин, метилдиэтаноламин и т.п., водные карбонаты щелочных металлов, такие как карбонаты натрия и калия, и т.п. Такие технологии абсорбционного поглощения СО2 доступны на рынке под торговыми названиями Girbotol, Sulfinol, Rectisol, Purisol, Fluor, BASF (aMDEA) и т.п.

СО2, который получают из устройства извлечения СО2 22 или из другого источника, может подаваться в установку реформинга 10. Увеличение содержания СО2 на входе в установку реформинга 10 повышает содержание СО в выходящем потоке 18. Аналогично паровому реформингу, при котором углеводород реагирует с водяным паром с образованием синтез-газа, реакцию углеводорода с диоксидом углерода часто называют СО2-реформингом. Пропорционально увеличению содержания диоксида углерода на входе в установку реформинга возрастает доля углерода в форме монооксида углерода в полученном синтез-газе 18, образующегося из диоксида углерода, а доля, образующаяся из углеводорода, уменьшается. Таким образом, для заданной производительности по СО, уменьшается потребность в углеводородном газовом сырье. На начальной стадии реформинга более тяжелые углеводороды превращаются в метан:

НС+Н2О⇒ СН4+СО2

Основные реакции реформинга водяным паром и СО2 превращают метан в водород и монооксид углерода:

СН4+Н2О⇔ 3Н2+СО

СН4+СО2⇔2Н2+2СО

Реакция конверсии превращает монооксид углерода в диоксид углерода и водород:

СО+Н2O⇔ СО2+Н2

Превращение тяжелых углеводородов подходит к завершению. Паровой реформинг, СО2-реформинг и реакция конверсии лимитируются положением равновесия. Реакция в целом является сильно эндотермической. Установка реформинга 10 при желании может быть переоборудована с целью дополнительного подвода тепла для дополнительного СО2-реформинга и рекуперации дополнительного количества тепла. Выходной поток 18 переоборудованной установки реформинга 10 имеет молярное соотношение (водород минус СО2) к (СО плюс СО2) (обозначенное в данном описании и формуле изобретения как “соотношение R″ =(Н2-СO2)/(СО+СО2)), которое может быть оптимизировано для синтеза метанола, предпочтительно в интервале значений от 2,0 до 2,9. Возможность оптимизации соотношения R возникает вследствие того, что более не требуется получать водород для синтеза аммиака в виде сбрасываемого потока из контура метанола 16, а вместо этого он может быть извлечен из синтез-газа, отобранного по линии 20, как далее описано подробнее.

Поток с пониженным содержанием СО2 26 содержит преимущественно СО и водород и может быть разделен в устройстве сепарации СО 28 на поток с повышенным содержанием СО 30 и поток с повышенным содержанием водорода 32. Сепаратор 28 может включать любое оборудование и/или использовать любые методики для разделения смеси СО/водород на относительно чистые потоки СО и водорода, такие как, например, полупроницаемые мембраны, криогенное фракционирование и т.п. Предпочтительной является криогенная фракционная дистилляция, которая может включать простую частичную конденсацию без использования каких-либо колонн, частичную конденсацию с использованием колонн, необязательно с использованием устройства абсорбции с дифференциалом давления (PSA) и компрессором рециркуляции водорода, или промывку метаном. Обычно частичной конденсации в колоннах достаточно для получения СО и водорода, имеющих достаточную чистоту для производства уксусной кислоты и аммиака, что, соответственно, позволяет свести к минимуму стоимость оборудования и эксплуатационные расходы, хотя для увеличения чистоты водорода и производительности по СО могут быть добавлены устройство PSA и компрессор рециркуляции водорода. Для производства уксусной кислоты поток СО предпочтительно содержит менее 1000 млн-1 водорода и суммарно менее 2 молярных процентов азота и метана. Для производства аммиака поток водорода 32, который подается в промывное устройство азота (не показано), предпочтительно содержит не менее 80% мол. водорода, предпочтительнее не менее 95% мол. водорода.

Часть потока водорода 32 подается в имеющееся устройство синтеза аммиака 14 вместо сбрасываемого из контура метанола потока 16. Количество водорода, образующегося в потоке 32, обычно значительно больше того количества, которое ранее подавалось по линии 16. Это в значительной мере объясняется тем, что модернизированная установка вырабатывает меньшее количество метанола, и потому меньше водорода расходуется на синтез метанола. Дополнительное количество вырабатываемого водорода может быть использовано в качестве топлива или источника водородного сырья для другого процесса, например для увеличения конверсии в аммиак. Дополнительный аммиак может быть получен путем подачи части дополнительного водорода в существующий реактор синтеза аммиака 14, если его производительность по конверсии в аммиак может быть увеличена, и/или путем установки дополнительного устройства синтеза аммиака 33. Увеличению производства аммиака может способствовать наличие установленного оборудования для перекачки, хранения и транспортировки аммиака, производительность которого может быть достаточной для переработки дополнительного количества аммиака, с незначительными модификациями или без таковых.

Устройство синтеза метанола 12 представляет собой обычное устройство для конверсии в метанол, такое как, например, реактор IСI. Устройство синтеза метанола модернизированной установки, изображенной на Фиг.2, по существу такое же, как у исходной установки до ее модернизации, за исключением того, что количество производимого метанола меньше, предпочтительно вдвое меньше, чем у исходной установки. Соответственно, компрессор рециркуляционного контура (не показан) работает с меньшей производительностью, а объем сбрасываемого потока 16 значительно уменьшается. Как указывалось выше, сбрасываемый поток 16 более не требуется для подачи водорода в реактор синтеза аммиака 14, поскольку в модернизированной установке он поступает из потока водорода 32, выделяемого непосредственно из части выходного потока 18 установки реформинга 10, отводимой из питающей линии устройства синтеза метанола по линии 20. При необходимости, сбрасываемый поток 16 может быть теперь использован в качестве топлива и/или источника водорода для гидродесульфуризации сырья, поступающего в установку реформинга 10.

Поскольку более нет какой-либо необходимости пропускать избыток водорода через устройство синтеза метанола 12 для использования в устройстве синтеза аммиака 14, состав сырья, подаваемого в устройство синтеза метанола 12, т.е. выходной поток 18, может быть оптимизирован по составу для более эффективной конверсии в метанол, как описано выше. Может быть также желательным переоборудование устройства синтеза метанола 12, если это потребуется в процессе модернизации, для включения каких-либо других модификаций, отсутствовавших в исходной установке, но ставших традиционными и разработанных для использования в контурах синтеза метанола после сооружения исходной установки, однако не внедренных ранее.

Количество синтез-газа в выходном потоке 18 установки реформинга 10, который отводится для разделения на СО2/СО/Н2, предпочтительно регулируется для обеспечения стехиометрического соотношения между метанолом и СО для производства из них уксусной кислоты в устройстве синтеза уксусной кислоты 34. Предпочтительно, количества СО в линии 30 и метанола в линии 36 равны, или метанол вырабатывается с избытком 10-20% молярных, т.е. при молярном соотношении от 1,0 до 1,2. Для получения такого соотношения метанола и СО в линию 20 отводится относительно большее количество (всего кг/час) выходного потока 18, а оставшаяся меньшая часть поступает по линии 38 в устройство синтеза метанола 12.

В устройстве синтеза уксусной кислоты 34 используются обычное оборудование для производства уксусной кислоты и способы, которые являются хорошо известными и/или коммерчески доступными специалистам в данной области, такие как, например, описанные в одном или нескольких из указанных выше патентов на производство уксусной кислоты. Например, может быть использован обычный BP/Monsanto-процесс или усовершенствованный BP/Monsanto-процесс, использующий технологию BP-Cativa (иридиевый катализатор), технологию Celanese с пониженным содержанием воды (катализатор на основе ацетата родия-лития), технологию Millenium с пониженным содержанием воды (катализатор на основе оксидов родия-фосфора), технологию Acetex (родиево-иридиевый катализатор) и/или двойственный процесс карбонилирования метанола - изомеризации метилформиата. Реакция в общем включает проведение реакции метанола, метилформиата или их комбинации в присутствии реакционной смеси, включающей монооксид углерода, воду, растворитель и систему катализатора, включающую по крайней мере один галогенированный промотор и по крайней мере одно соединение родия, иридия или их комбинацию. Реакционная смесь предпочтительно имеет содержание воды до 20 массовых процентов. В тех случаях, когда реакция включает простое карбонилирование, содержание воды в реакционной смеси предпочтительно составляет от 14 до 15 массовых процентов. Если реакция включает карбонилирование при пониженном содержании воды, то содержание воды в реакционной смеси предпочтительно составляет от 2 до 8 массовых процентов. В тех случаях, когда реакция включает изомеризацию метилформиата или комбинацию изомеризации и карбонилирования метанола, реакционная смесь предпочтительно имеет ненулевое содержание воды, не превышающее 2 массовых процентов. Реакция обычно проводится в непрерывном режиме. Продукт уксусной кислоты отводится по линии 40.

При необходимости, часть уксусной кислоты из линии 40 может подаваться в обычное устройство синтеза мономера винилацетата 42, в котором она вводится в реакцию с этиленом, подаваемым по линии 44 и кислородом, поступающим по линии 46, с образованием потока мономерного продукта 48. Кислород, подаваемый по линии 46, может быть получен, например, с помощью обычного (предпочтительно криогенного) устройства разделения воздуха 50, которое также вырабатывает поток азота 52, соответствующий количеству воздуха, поступающего из линии 54, необходимого для производства кислорода в линии 46. Количество разделяемого воздуха может быть установлено в соответствии с потребностью в азоте, подаваемом по линии 52 для производства дополнительного количества аммиака в устройстве синтеза аммиака 33, как указывалось выше.

В альтернативном варианте реализации, изображенном на Фиг.5, количество СО, доступного для производства уксусной кислоты, увеличивается путем отведения значительно большей части синтез-газа из линии 18 по линии 20 в устройство извлечения СО2 22, чем в варианте реализации, изображенном на Фиг.2. Это приводит к увеличению потребности в СО для устройства синтеза метанола 12. Однако потребность в СО для устройства синтеза метанола 12 может быть также удовлетворена за счет подачи СО2, хотя при синтезе метанола с использованием СО2 возрастает потребность в водороде. Поток СО2 24 из устройства сепарации СО2 22 при этом подается в устройство синтеза метанола 12, а не в установку реформинга 10, как указано на варианте реализации, изображенном на Фиг.2. Дополнительный СО или СО2, или смесь СО/СО2, в зависимости от потребностей синтеза метанола 12 может подаваться из другого источника (не показан) по линии 25. Предпочтительно вместо СО осуществлять подачу СО2 из внешнего источника, поскольку СО2 обычно легче производить и транспортировать, чем СО, а кроме того, он менее токсичный. Часть водорода, поступающего в линию 32 из устройства сепарации СО 28, может подаваться по линии 35 в устройство синтеза метанола 12. Поскольку количество водорода в линии 32 обычно больше количества водорода, необходимого для устройства синтеза метанола 12, даже при использовании в качестве сырья СО2 вместо СО, избыток водорода, поступающий в линию 37, может отводиться для другого применения, такого как, например, синтез аммиака или сжигание в качестве горючего газа.

Вариант реализации, изображенный на Фиг.5, может иметь преимущества по сравнению с вариантом, изображенным на Фиг.2, которые заключаются в том, что при модернизации не требуется модификации установок реформинга 10, а устройство синтеза метанола может эксплуатироваться по существу на проектной мощности без значительного изменения состава каких-либо потоков в устройстве синтеза метанола 12. Кроме того, вариант реализации, изображенный на Фиг.5, может функционировать без производства избыточного количества метанола, в то же время производя водород, подающийся по линии 37 для внешних потребителей.

Вариант реализации, изображенный на Фиг.6, аналогичен Фиг.5, за исключением того, что отсутствует подача синтез-газа в устройство синтеза метанола 12, а вместо этого он полностью поступает в устройство извлечения СО2 22. Дополнительным преимуществом этого является увеличение производства СО и уксусной кислоты при незначительно большей потребности в подаче СО2 извне и несколько меньшей выработке водорода, поступающего в линию 37.

Пример 1

Модернизация существующей установки по выпуску метанола включает изменение ее конфигурации, обеспечивающее производство метанола и СО в стехиометрическом отношении для производства уксусной кислоты при сохранении производства водорода в количестве, по крайней мере достаточном для существующего синтеза аммиака. Исходная установка перерабатывает 760 метрических тонн/день (MTPD) природного газа в одноходовой установке реформинга при молярном соотношении пар:углерод, равном 2,8, вырабатывая 1760 м.т/день синтез-газа, содержащего в пересчете на сухое вещество 74,1% мол. водорода, 15.5% мол. СО, 7.1% мол. СО2, 3.1% мол. метана, 0.2% мол. азота, и поступающего в контур синтеза метанола. Количество сырьевых материалов, подаваемых в реактор синтеза метанола исходной установки (рециркуляция плюс подпитка синтез-газа), составляет 5600 м.т/день газа-сырья, содержащего в пересчете на сухое вещество 82.2% мол. водорода, 9% мол. метана, 4.8% мол. СО, 3% мол. СО2, 0.6% мол. азота и 0.4% мол. МеОН, а также другие компоненты. Синтез-газ в исходной установке перерабатывается в неочищенный метанол в количестве 1560 м.т/день, который затем очищают дистилляцией, получая 1335 м.т/день очищенного продукта. Сухой газ, сбрасываемый из производственного цикла (сырьевой водородсодержащий газ для синтеза аммиака) исходной установки, содержит 84.3% мол. водорода, 10.5% мол. метана, 2.2% мол. СО, 2% мол. СО2, 0.7% мол. азота, 0.4% мол. МеОН и другие компоненты, в пересчете на сухое вещество, а его количество достаточно для производства аммиака в исходной установке в количестве 500 м.т/день.

Исходная установка модернизируется в соответствии с Фиг.3 и 4 для производства 760 м.т/день метанола и 606 м.т/день СО, которых достаточно для получения 1208 м.т/день уксусной кислоты, и 331 м.т/день водорода, которого достаточно для получения 1085 м.т/день аммиака. Существующая установка реформинга 106 переоборудуется с целью добавления нового вентилятора форсированной тяги (не показан) и больших по размеру змеевиков перегрева пара и нагрева сырьевой смеси и подаваемых материалов (не показаны). Существующий компрессор третьей ступени сжатия синтез-газа 122 модифицируют для уменьшения его производительности путем замены внутренней оснастки, включая ротор и диафрагмы. Существующий компрессор рециркуляции синтез-газа 126 аналогично модифицируют для уменьшения пропускной способности путем замены его внутренней оснастки, включая ротор и диафрагмы. Дополнительно устанавливают новое устройство извлечения СО2 aMDEA 128, новый агрегат холодильной установки 138, новый блок теплоизолированной камеры 142, включая осушители и компрессор СО, новый компрессор СО2 134 для рециркуляции СО2 в установку реформинга 106 и новые компрессоры водорода 148 для подачи водорода в существующую установку по выпуску аммиака (не показана) и новую установку по выпуску аммиака производительностью 600 м.т/день (не показана). До начала и/или во время проведения модернизации (по крайней мере в тех случаях, когда существующее оборудование находится в рабочем состоянии, до начала строительных работ, требующих остановки производства) установка по выпуску метанола может эксплуатироваться со сниженной производительностью, при отведении примерно 27% синтез-газа с выхода компрессора синтез-газа 122 непосредственно на существующую установку по выпуску аммиака.

Преимуществами модернизации по сравнению с полностью новой установкой по выпуску СО/МеОН являются использование существующих агрегатов и оборудования, таких как установки десульфуризации, реформинга, включая регенерацию отходящего тепла, компрессор и циркуляционный насос синтез-газа и т.д. Дополнительное преимущество обеспечивается использованием существующих сооружений за пределами производственной площадки и инфраструктуры, таких как парогенерация, водоочистка, система охлаждения воды, диспетчерская и оборудование для отгрузки конечного продукта.

На Фиг.3 изображена блок-схема модернизированной установки, в которой природный газ подается по линии 100 в устройство десульфуризации/сатурации 102. Существующая система удаления серы используется для удаления каких-либо примесей Н2S и органической серы из газообразного технологического сырья. Этот газ смешивают с рециркулируемым потоком 104 синтез-газа с повышенным содержанием водорода для получения содержания водорода 2,4% мол, и нагревают в теплообменнике десульфуратора (не показан) и конвекционной секции 116 установки реформинга 106 до температуры 330° С. Нагретый газ поступает в установку десульфуризации 102, в которой органические соединения серы сначала гидрируются до сероводорода над слоем никель-молибденового катализатора (не показан). Под слоем NiMo-катализатора находится слой адсорбента на основе оксида цинка (не показан), с которым сероводород вступает в реакцию с образованием сульфида цинка.

Десульфуризованное сырье пропускают через существующий сатуратор, в котором газ насыщается водой, поступающей по линии 108, для уменьшения потребности в технологическом паре. Газ, выходящий из сатуратора по линии 110, смешивается с рециркулируемым диоксидом углерода из линии 112 и паром среднего давления из линии 114 таким образом, чтобы газовая смесь содержала количество пара, эквивалентное 3 молям на моль углерода, причем эквивалентное количество пара рассчитывается как количество молей пара плюс 0,6 от количества молей диоксида углерода.

Добавление СО2 в подаваемый газ представляет собой модификацию существующей схемы функционирования установки реформинга 106. Это обеспечивает увеличение производства СО и сбалансированность состава синтез-газа в выходящем потоке 115 для более эффективного производства метанола, как описано выше. Сырьевую смесь предварительно подогревают в переоборудованных змеевиках сырьевой смеси (не показаны) установки реформинга 106 до температуры 515° С.

Горячую сырьевую смесь подают в катализаторные трубы установки реформинга 106 (не показаны), пропускают через никелевый катализатор реформинга и проводят реакцию с образованием водорода, СО и СО2. Давление и температура на выходе катализаторных труб составляют 19 бар (1,9 МПа) (абсолютное) и 880° С. Устройство рекуперации тепла представляет собой конвекционную секцию установки реформинга 106 и включает змеевики парового котла высокого давления, перегретого пара высокого давления (переоборудованы в модернизированной установке), предварительного подогрева сырьевой смеси (переоборудованы в модернизированной установке) и предварительного подогрева воздуха для горения. Как указывалось выше, предусматриваются переоборудованные змеевики для перегретого пара, предварительного подогрева сырьевой смеси и предварительного подогрева газообразного сырья. Установка реформинга 106 включает новый вентилятор принудительной тяги. Старый вентилятор принудительной тяги используется в качестве вентилятора искусственной тяги модернизированной установки. Выходной поток 115 установки реформинга используется для генерации пара, предварительного подогрева питающей воды парового котла и в качестве источника тепла для ребойлеров для колонн отгонки легких фракций и очистки существующих теплообменников (не показаны).

Синтез-газ в линии 118 сжимается от 17,3 бар (абсолютного давления) до 41,7 бар (абсолютного давления) в первом агрегате компрессора синтез-газа (первая и вторая стадии 120) без модификации. После этого газ в выходной линии 121 разделяется таким образом, чтобы 62% его направлялось на производство СО/Н2 по линии 130, а остальное поступало по линии 123 во второй агрегат (компрессор третьей ступени 122, подающий синтез-газ в линию 125 для синтеза МеОН). Третья ступень 122 компрессора синтез-газа перерабатывает всего 40% от потока исходной установки. Этот агрегат переоборудуют путем установки новой внутренней оснастки, включая ротор и диафрагмы. Затем газ охлаждают в исходном третьем межстадийном охлаждающем аппарате (не показан) и воду отделяют в исходном межстадийном сепараторе (не показан). После этого газ подпитки в линии 125 смешивают с рециркулирующим газом из линии 124 (см. Фиг.4) и сжимают в циркуляционном насосе 126 до 80 бар (абсолютное давление). Циркуляционный насос также будет пропускать всего 61% от исходного потока и потому требует новой внутренней оснастки, включая ротор и диафрагмы.

Шестьдесят два процента газа со второй ступени компрессора синтез-газа 120 подаются по линии 130 в новую систему извлечения СО2 aMDEA 128. Она представляет собой одноступенчатую систему aMDEA, приобретенную по лицензии у фирмы BASF, в которой в качестве циркулирующего раствора используется раствор aMDEA 40% мас., позволяющий уменьшить содержание диоксида углерода в пересчете на сухое вещество с 9,7% об. в газовом потоке 130 до 100 млн-1 об. в линии 132. Абсорбер (не показан) работает при температуре от 35° С до 40° С и давлении 39,5 бар (абсолютное). Отбираемый с абсорбера верхний газ (не показан) поступает в барабанный сепаратор (не показан) для отделения захваченного раствора. Насыщенный раствор со дна абсорбера проходит через гидравлическую турбину (не показана) для регенерации энергии. Турбина вырабатывает энергию, которая используется в качестве вспомогательной для приведение в действие одного из насосов (не показан) тощего раствора. Раствор после этого поступает в десорбер (не показан), спроектированный в виде трех секций: контактного холодильника вверху, испарительной секции низкого давления (LP) посередине и секции отгонки внизу. Насыщенный раствор из гидравлической турбины поступает в испарительную секцию LP, в которой создаются условия для испарения СО2 путем снижения давления. Насос полунасыщенного раствора (не показан) перекачивает раствор со дна испарительной секции LP через теплообменник тощего/полунасыщенного раствора (не показан) в верхнюю часть секции отгонки. Теплообменник регенерирует тепло тощего раствора, выходящего из секции отгонки. Раствор, выходящий из секции отгонки, повторно испаряется паром низкого давления в паровом ребойлере отгонки СО2 (не показан). Диоксид углерода и пар из испарительной секции LP охлаждаются до 35° С в секции контактного холодильника. Это достигается за счет контакта с охлаждающей водой. Охлажденный диоксид углерода, имеющий чистоту не менее 99% об. в пересчете на сухое вещество, по линии 133 подается в новый компрессор СО2 134, представляющий собой четырехступенчатый турбокомпрессор с приводом от встроенного двигателя, который нагнетает СО2 в линию 112 с давлением 26 бар (абсолютное) для рециркуляции в устройство реформинга 106 перед змеевиком сырьевой смеси, как указывалось ранее. Регенерированный тощий раствор охлаждается сначала в теплообменнике тощего/полунасыщенного раствора, а затем охлаждающей водой. Охлажденный тощий раствор подается насосом в верхнюю часть абсорбера, а отводимый поток может фильтроваться для удаления твердого вещества. Вода подпитки подается в систему по линии 136.

Синтез-газ в линии 132 охлаждается до 4,4° С в новом холодильном агрегате 138 (см. Фиг.4), в котором используется винтовой компрессор и аммиак в качестве хладагента. Охлажденный синтез-газ из агрегата 138 поступает затем по линии 140 в блок осушителей/теплоизолированной камеры 142, в котором он охлаждается и криогенно разделяется на поток несконденсированного водорода 144 и поток СО 146. Осушители (не показаны) представляют собой параллельно расположенные заполненные молекулярными ситами слои, один из которых является рабочим, в то время как другой регенерируется. В осушителях содержание влаги в газе уменьшается до уровня ниже 0,5 млн-1 об., а содержание диоксида углерода - ниже 1 млн-1 об. В нормальных условиях каждый осушитель может работать в течение 12 часов, а регенерация горячим (288° С) отходящим газом установки СО/Н2 и охлаждение занимают 6 часов, что обеспечивает резерв времени 6 часов.

Для разделения СО и Н2 в теплоизолированной камере применяется метод частичной конденсации с использованием двух колонн (не показаны). Осушенный газ из осушителей охлаждается и частично сжижается в теплообменниках входного/выходного потоков (не показаны). Жидкость отделяется, а водородсодержащий продукт перегревается и расширяется в турбине, работающей на расширяющемся водороде (не показана). Холодный газ из турбины под давлением 19,5 бар (абсолютное) повторно нагревается в теплообменниках входного/выходного потоков и выходит из криогенного устройства под давлением 19,0 бар (абсолютное) и 10° С по линии 144. Отделенная жидкость с повышенным содержанием СО выпаривается в колонне отгонки водорода (не показана). Отогнанный газ, состоящий преимущественно из водорода, поднимается в верхнюю часть колонны и повторно нагревается в теплообменниках входного/выходного потоков до таких же температуры и давления, как и газ после турбины, с которым он смешивается в линии 144 для подачи в компрессор водорода 148.

Повторное испарение в колонне отгонки водорода обеспечивается за счет конденсации СО высокого давления в ребойлере (не показан). Донный продукт из колонны отгонки водорода, который теперь обеднен водородом, но содержит избыточный метан, выпаривается в колонне CO/CH4 (не показана), в которой СН4 отделяется от СО и выходит из колонны в виде жидкого донного продукта. Жидкий метан испаряется и нагревается до температуры окружающей среды в теплообменниках входного/выходного потоков и выводится из установки 142 под давлением 3,15 бар (абсолютное) по линии 150 как горючий газ. СО из верхней части колонны CO/CH4 нагревается в теплообменниках входного/выходного потоков, подвергается сжатию в компрессоре СО (не показан) и поступает в линию 146. Компрессор СО также используется в цикле теплового насоса путем охлаждения СО в одном из теплообменников входного/выходного потоков, конденсации в ребойлерах отгонки водорода и колоннах СО/СН4 и переохлаждения в другом теплообменнике входного/выходного потоков. Переохлажденный жидкий СО используется в качестве флегмы в колонне СО/СН4 и в качестве холодильного агента в теплообменниках входного/выходного потоков. Испаренный СО повторно нагревается в одном из теплообменников входного/выходного потоков перед повторным сжатием в компрессоре СО.

Агрегат компрессора водорода 148 включает три параллельных поршневых бессмазочных компрессора, каждый из которых может сжимать 50% вырабатываемого водорода до 80 бар (абсолютное давление), подавая его в линию 152. Обычно два компрессора работают, а третий находится в резерве. Количество вырабатываемого водорода в линии 152 достаточно для получения 1084 м.т/день аммиака. Существующая установка по выпуску аммиака (не показана) потребляет только количество водорода, необходимое для производства 500 м.т/день аммиака, поэтому остальной водородсодержащий продукт используется для производства 584 м.т/день аммиака в новой установке по выпуску аммиака (не показана). Давление водорода, необходимое для новой установки по выпуску аммиака, может составлять величину больше или меньше 80 бар, поэтому давление компрессора водорода может быть отрегулировано соответствующим образом.

Синтез-газ подпитки в линии 123 (см. Фиг.4) имеет более сбалансированный состав для синтеза МеОН и более низкое по сравнению с исходной установкой значение соотношения R, равное 2,1. Меньшая величина R обусловлена реформингом СО2 и приводит к снижению циркуляции в линии рециркуляции 124 и к очень маленькой величине сброса из контура МеОН по линии 160. Газ, выходящий со стадии рециркуляции 126, проходит по линии 162 в исходный конвертор метанола 164, и технологические потоки по существу совпадают с технологической схемой исходного процесса, проходя по линии 166, через устройство рекуперации тепла и охлаждения 168, линию 170, сепаратор метанола 172, линию рециркуляции 124, емкость конденсата 174 и поток горючего газа 176 при величине потоков, составляющей 61-65% от исходной технологической схемы. Работа конвертора МеОН 164 моделировалась фирмой Kellogg, Brown & Root для оценки технологических показателей конвертора 164 для новых условий работы и меньшей производительности. Поток продукта МеОН 178 из емкости конденсации 176 составляет 760 м.т/день.

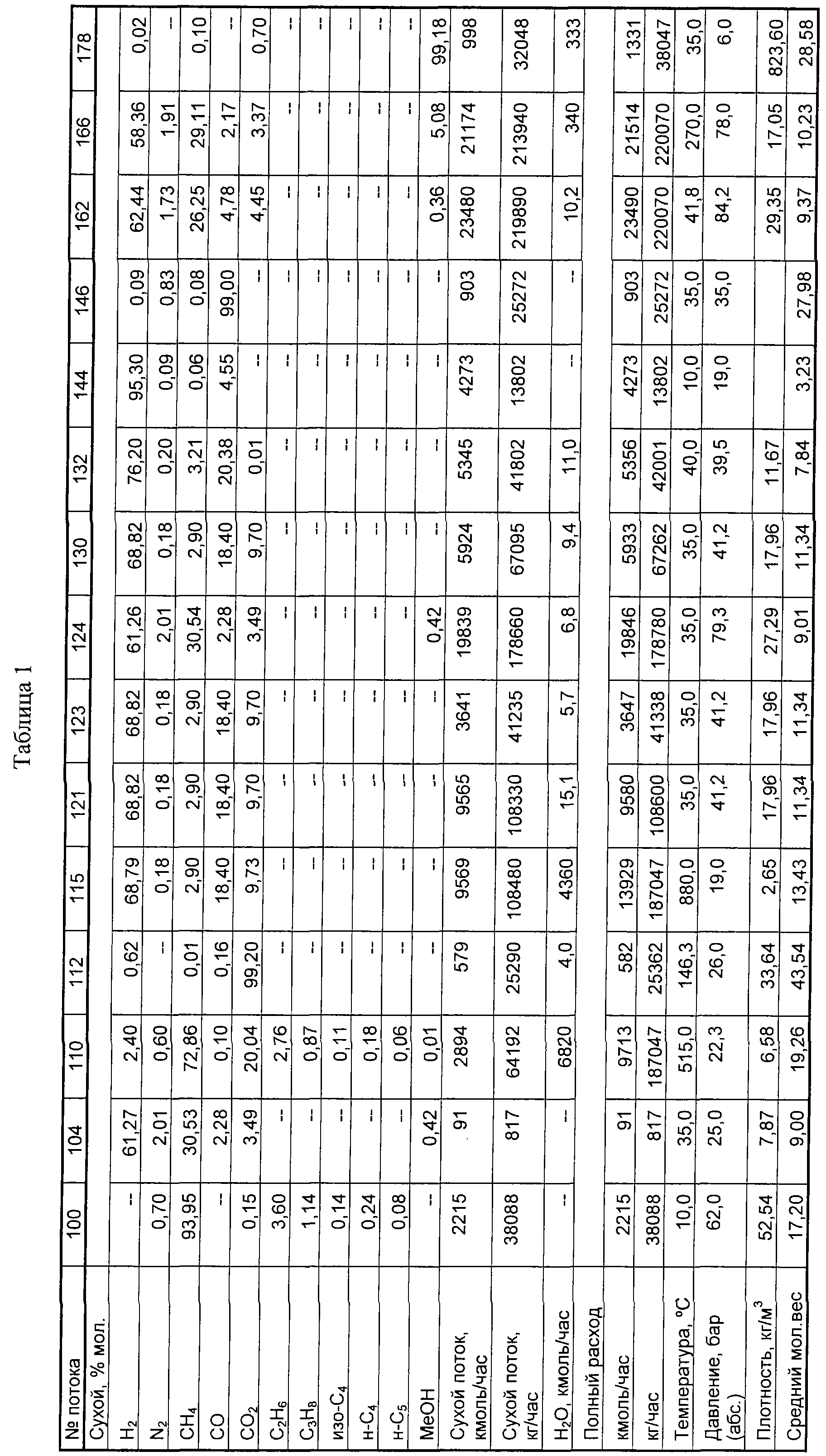

Величины расходов, составы и свойства отдельных потоков модернизированной установки приведены ниже в Таблице 1:

Пример 2

Существующую установку по выпуску метанола модернизируют с целью производства метанола и СО в стехиометрическом соотношении для получения 1000000 метрических тонн/год уксусной кислоты в соответствии с вариантом реализации, приведенном на Фиг.5. При количестве рабочих дней, равном 340/год, это соответствует 2040 кмоль/час уксусной кислоты, для чего требуется 2040 кмоль/час МеОН и 2040 кмоль/час СО.

Предположим, что исходная установка конвертирует природный газ в двух одноходовых установках реформинга с получением синтез-газа, содержащего 11,660 кмоль/час водорода, 2180 кмоль/час СО и 1290 кмоль/час СО2. Для получения требуемого количества уксусной кислоты из входного потока существующего устройства синтеза метанола 12 в новое устройство извлечения СО2 22 требуется отбирать количество синтез-газа, достаточное для получения 2040 кмоль/час в новом устройстве извлечения СО 28. При этом оставшийся синтез-газ содержит 140 кмоль/час СО для подачи в устройство синтеза метанола 12. Для получения 2040 кмоль/час МеОН требуется в общем 2040 кмоль/час СО и/или СО2 в любых комбинациях. При 140 кмоль/час СО из оставшегося синтез-газа в линии 38 и 1290 кмоль/час СО2 из оставшегося синтез-газа в линии 38, а также с учетом СО2 из устройства извлечения СО2 22, подаваемых по линии 24, дополнительно требуется 610 кмоль/час СО2. Этот СО2 подводится от внешнего источника по линии 25.

Для производства метанола в устройстве синтеза метанола 12 требуется два моля водорода на каждый моль СО в сырьевой смеси, а также три моля водорода на каждый моль СО2 в сырьевой смеси, или (2)(140)+(3)(1290+610)=5980 кмоль/час Н2. Две оставшиеся установки реформинга 10 производят 11660 кмоль/час, что оставляет 5680 кмоль/час водорода для сторонних потребителей.

Пример 3

Существующую установку по выпуску метанола по Примеру 2 модернизируют с целью производства метанола и СО в стехиометрическом соотношении для производства максимального количества уксусной кислоты в соответствии с вариантом реализации, изображенном на Фиг.6, т.е. путем подачи всего синтез-газа из установок реформинга 10 в новое устройство извлечения СО2 22. При конверсии всего имеющегося СО (2180 кмоль/час) в уксусную кислоту производство уксусной кислоты составляет 2180 кмоль/час или 1, 07× 106 метрических тонн/год.

Для получения 2180 кмоль/час МеОН требуется в общем 2180 кмоль/час СО и/или СО2 в любых комбинациях. При отсутствии СО из синтез-газа и 1290 кмоль/час СО2 из устройства извлечения СО2 22, подаваемых в линию 24, требуется дополнительно 890 кмоль/час СО2. Этот СО2 поступает извне по линии 25.

Для производства метанола в устройстве синтеза метанола 12 требуется три моля водорода на каждый моль СО2 в сырьевой смеси, или (3)(2180)=6540 кмоль/час Н2. Две установки реформинга производят 11660 кмоль/час, причем 5120 кмоль/час водорода остается для сторонних потребителей.

Реферат

Изобретение относится к технологии получения синтез-газа и получения метанола и уксусной кислоты на его основе. Способ модернизации существующей установки по выпуску метанола или метанола/аммиака предусматривает одновременное использование установки также и для производства уксусной кислоты или ее производных. Существующая установка содержит установку реформинга, на которую подаются природный газ или другой углеводород и пар (вода), из которых образуется синтез-газ. Весь синтез-газ или его часть перерабатывается для отделения диоксида углерода, монооксида углерода и водорода. Выделенный диоксид углерода подается в существующий контур синтеза метанола для получения метанола или возвращается на вход установки реформинга для увеличения содержания монооксида углерода в синтез-газе. Весь остаток синтез-газа, не поступающий в сепаратор диоксида углерода, может быть превращен в метанол в существующем контуре синтеза метанола вместе с диоксидом углерода из сепаратора и/или диоксидом углерода, поступающим из внешнего источника, и водородом из сепаратора. Затем выделенный монооксид углерода подвергают реакции с метанолом для получения уксусной кислоты или промежуточного соединения уксусной кислоты по обычной технологии. Часть уксусной кислоты реагирует с кислородом и этиленом с образованием мономера винилацетата. С помощью новой установки для разделения воздуха получают азот для производства дополнительного количества аммиака на модифицированной исходной установке по получению аммиака, где отделенный водород взаимодействует с азотом по обычной технологии. Поскольку конечный продукт содержит уксусную кислоту, то дополнительно устанавливают устройство по получению мономера винилацетата путем реакции части уксусной кислоты с этиленом и кислородом. С целью производства кислорода, необходимого для получения мономера винилацетата, дополнительно устанавливают устройство разделения воздуха, причем количество азота, вырабатываемого устройством разделения воздуха, соответствует потребности в азоте для производства добавочного количества аммиака. Модернизированная установка обеспечивает производство дополнительного количества аммиака по сравнению с исходной установкой по выпуску метанола. Изобретение также предусматривает способ получения водорода и продукта, выбираемого из группы, состоящей из уксусной кислоты, уксусного ангидрида, метилформиата, метилацетата и их комбинаций, из углеводорода через метанол и монооксид углерода. Для этого осуществляют каталитический реформинг углеводорода водяным паром в присутствии относительно небольшого количества диоксида углерода с образованием синтез-газа, содержащего водород, монооксид углерода и диоксид углерода, в котором синтез-газ характеризуется величиной молярного соотношения R=((H2-CO2)/(CO+CO2)) от 2,0 до 2,9. Реакционная смесь включает монооксид углерода, воду до 20 мас.%, растворитель и каталитическую систему, содержащую по крайней мере один галогенированный промотор и по крайней мере одно соединение родия, иридия или их комбинацию. Технический результат - реконструкция действующих установок для повышения производительности с увеличением ассортимента вырабатываемых промышленных продуктов. 4 н. и 40 з.п. ф-лы, 6 ил.

Комментарии