Способ измерения толщин нанометровых слоев многослойного покрытия, проводимого в процессе его напыления - RU2527670C2

Код документа: RU2527670C2

Чертежи

Описание

Изобретение относится к вакуумной технике, а именно к установкам для напыления многослойных покрытий нанометровой толщины, используемых, например, в качестве спектральных фильтров для оптических приборов в приборостроении, и может быть использовано для напыления покрытий со строго заданной толщиной и полосой пропускания оптического спектра.

Предшествующий уровень техники

В настоящее время нанесение многослойных покрытий осуществляют в вакуумной или газонаполненной камере путем многократного последовательного напыления слоев из двух или более материалов с разными показателями преломления. Для получения требуемого спектра отражения или пропускания покрытия зачастую требуется наносить десятки или сотни слоев с характерными толщинами от 1 нм. Для решения различных задач (ступенчатые спектральные фильтры, высокопросветляющие покрытия в широком спектральном диапазоне, фильтры для спектрального уплотнения в оптоволоконных системах передачи информации и другие) способ измерения толщин слоев должен удовлетворять ряду жестких требований.

Во-первых, случайная погрешность измерения не должна превышать 0,05 нм. Связано это с тем, что многослойная структура покрытия содержит десятки или даже сотни слоев. К получению годного покрытия (изделия) к каждому слою предъявляются требования на точность выдерживания его толщины. Поскольку спектральная характеристика покрытия определяется толщинами слоев, то высокие требования к погрешности распространяются и на способ измерения толщины каждого слоя. Более того, поскольку исполнение напылительной установки вносит свою погрешность в итоговую толщину получаемых покрытий, то требования к погрешности измерения толщин слоев должны быть выше, чем требования к точности толщин для итогового покрытия (изделия). В данный момент для большинства прецизионных задач достаточной является случайная погрешность измерения, не превышающая 0,05 нм при толщине слоя от 1 нм.

Во-вторых, способ измерения должен обеспечивать контроль толщины слоя в реальном времени, что позволяет контролировать процесс и определять скорость напыления (т.е. производную от толщины слоя по времени). Контроль скорости напыления позволяет исключить появление неоднородностей внутри слоев.

В-третьих, способ измерения должен предусматривать возможность контроля практически любого количества напыляемых слоев (более сотни), т.к. даже для получения сравнительно несложных в исполнении современных покрытий требуется наносить десятки слоев.

Известен способ измерения толщины напыляемого слоя многослойного покрытия (авт. св. СССР №1746214, кл. G01B 11/06, 1992), включающий измерение интенсивности отраженного от подложки с покрытием монохроматического излучения. Перед напылением текущего слоя покрытия находится полный спектр отражения или пропускания покрытия, а затем, в процессе напыления, в этом спектре ищутся экстремумы, соответствующие длине волны монохроматического источника, и при выявлении указанных экстремумов, напыление прекращают. На текущий момент такой способ измерения толщины покрытия из-за простоты его реализации является самым распространенным. Известный способ позволяет проводить измерения толщины слоя, основываясь на данных об интенсивности излучения на одной длине волны в реальном времени в режиме измерения как отраженного, так и пропущенного через подложку с покрытием монохроматического излучения.

Известный способ имеет следующие недостатки.

Во-первых, невозможность измерять «тонкие» слои (менее 5 нм), поскольку при нанесении таких слоев измеряемая напрямую величина (интенсивность на выбранной длине волны) зачастую изменяется недостаточно. Необходимых экстремумов в возможном для использования спектральном диапазоне может вообще не присутствовать.

Во-вторых, невозможно напылить большое количество слоев (более 30) с адекватными задаче погрешностями, поскольку невозможно производить перерасчет (оптимизацию) покрытия с учетом накопления погрешности.

В-третьих, погрешность измерения любого из слоев известного способа превышает требуемую (0,05 нм) погрешность, необходимую для создания прецизионных покрытий в десятки или даже сотни раз, что не позволяет его использовать для решения заявленной задачи.

Известны также способы измерения толщины слоя покрытия (см. RU №2300077, кл. G01B 11/06, 2007 г., RU №2359220, кл. G01B 11/06, 2009 г., и другие), включающие измерение интенсивности отраженного или пропущенного через подложку с покрытием излучения на нескольких длинах волн, что позволяет им производить измерения толщины покрытия, основываясь одновременно на данных об интенсивностях излучения на нескольких длинах волн.

Известные способы, благодаря возможности контролировать экстремумы в разных частях спектрального диапазона, позволяют частично учесть неточность задания зависимостей коэффициента преломления от длины волны для материалов или подложек, что позволяет уменьшить погрешность измерения толщины слоя в несколько раз. Однако способ измерения по нескольким длинам волн обременен всеми остальными недостатками способа измерения по одной длине волны и не позволяет получить погрешность измерения всех слоев, достаточную для заявленной задачи.

Известен также способ измерения толщины напыляемого слоя многослойного покрытия, включающий измерение интенсивности отраженного излучения покрытия методом перестройки длины волны излучения источника (см. патент RU 2168151, кл. G01B 11/06, 2001 г.). Известный способ, благодаря возможности контролировать интенсивности излучения в широком спектральном диапазоне, позволяет производить перерасчет толщины слоя покрытия, что позволяет устранять накопление погрешности. Таким образом, может быть нанесено достаточно большое количество слоев с допустимыми погрешностями. Это выгодно отличает метод от упомянутых выше способов измерения толщины, использующих одну или несколько длин волн.

Однако в таком способе измерения толщин невозможно производить измерение в реальном времени. Такой способ совершенно не подходит для измерения пленок в ходе их нанесения и, как следствие, не позволяет вычислять в реальном времени скорость напыления. Отсутствие контроля за скоростью напыления приводит к тому, что она изменяется во времени, что приводит к появлению неоднородности показателя преломления внутри слоя покрытия, градиент которой неизвестен, в расчет не берется и не компенсируется.

Наиболее близким к заявляемому способу измерения толщины слоев многослойного покрытия является взятый в качестве прототипа способ, включающий измерение спектра пропускания нанесенного покрытия на контрольной подложке в широком спектральном диапазоне в процессе напыления и вычисление толщины напыляемого текущего слоя (см. статья «Indirect broadband optical monitoring with multiple witness substrates» в журнале «Applied Optics / Vol.48, No.12 / Optical Society of America», стр.2315, 2009 г.).

В отличие от вышеприведенных аналогов известный способ позволяет:

- напылять большое количество слоев благодаря использованию дополнительных контрольных подложек для исключения накопления погрешности;

- производить измерение непосредственно в ходе напыления слоя благодаря единовременному измерению рабочего спектрального диапазона;

Однако известному способу присущ и ряд недостатков.

Во-первых, способ не позволяет измерять толщины «тонких» слоев (например, менее 5 нм), поскольку при нанесении таких слоев измеряемая величина (спектр в контролируемом спектральном диапазоне зачастую будет изменяться недостаточно, и необходимых экстремумов и точек перегиба в контролируемом спектральном диапазоне может вообще не присутствовать.

Во-вторых, способ не может обеспечить требуемой погрешности толщины слоя порядка 0,05 нм, т.к. в «тонких» слоях уровень погрешности заведомо будет значительно превосходить требуемый из-за отсутствия экстремумов в спектральной области контроля.

Раскрытие изобретения

Задачей, решаемой настоящим изобретением, является устранение указанных недостатков, а именно расширение функциональных возможностей известного способа за счет появления возможности измерения толщин «тонких» слоев в многослойных покрытиях.

Указанная задача в способе измерения толщин нанометровых слоев многослойного покрытия, проводимого в процессе его напыления, включающем измерение спектра пропускания нанесенного покрытия на контрольной подложке в процессе напыления и вычисление толщины напыляемого текущего слоя решена тем, что в качестве контрольной подложки используют подложку с предварительно нанесенным слоем достаточной толщины, чтобы в спектральной зависимости отражения и/или пропускания от подложки с предварительно нанесенным слоем появился хотя бы один локальный экстремум или хотя бы одна точка перегиба, при этом само измерение толщины слоя может быть проведено как в режиме измерения спектра отражения, так и в режиме измерения спектра пропускания.

Использование подложки с предварительно нанесенным слоем достаточной толщины позволяет производить напыление на контрольные подложки нанометровых слоев с низкой погрешностью, менее 0,05 нм. Кроме того, использование подложки с предварительно нанесенным слоем позволяет использовать для измерения толщин практически любой спектральный диапазон, поскольку в спектрах отражения и/или пропускания возможно создать достаточно равномерные по диапазону реперные точки. От материалов, используемых для формирования предварительно нанесенного слоя, требуется лишь достаточная прозрачность в области контроля, поскольку наличие реперных спектральных точек достигается нанесением достаточной толщины материала. Такой слой может наноситься как непосредственно в режиме контроля напыления, так и предварительно, в других условиях. Таким образом становится возможным подготовить партию контрольных подложек с предварительно нанесенными слоями и использовать при напылении разных покрытий. Нет необходимости при создании предварительно нанесенного слоя выдерживать точность по его толщине, система контроля позволяет определить толщину предварительно нанесенного слоя в момент, когда подложку начинают использовать.

Для исключения накопления погрешности от ранее нанесенных на контрольную подложку слоев и уменьшения погрешности в измерении толщины слоя может быть использовано несколько отдельных контрольных подложек для каждого распыляемого материала. В этом случае при напылении каждого слоя покрытия измерение толщины производится по спектру отражения/пропускания от достаточно однородного слоя одного материала на контрольной подложке. Таким образом, гарантируется наличие экстремумов в диапазоне контроля, поскольку спектр отражения/пропускания от контрольной подложки формируется фактически одним слоем используемого материала. Для каждого распыляемого материала можно использовать несколько отдельных контрольных подложек. Это позволяет не накапливать погрешность от предыдущих слоев. Так можно достичь независимости погрешности измерения толщины слоя от порядкового номера слоя в конфигурации покрытия.

Для уменьшения погрешности, обусловленной неточностью задания и различием характеристик контрольных подложек, используется единая сегментируемая на отдельные участки контрольная подложка для всех распыляемых материалов.

Таким образом, заявляемый способ позволяет с высокой точностью измерять толщины слоев, в том числе «тонких», в многослойных покрытиях с большим количеством слоев, что не имеет аналогов среди используемых в настоящее время способов измерения толщин слоев многослойных покрытий, а значит соответствует критерию «изобретательский уровень».

Краткое описание чертежей

На фиг.1 представлен вариант установки для реализации заявляемого способа, работающий в режиме измерения спектра отражения. Установка включает: 1 - источник излучения; 2 - волоконно-оптические кабели; 3А - линза для заведения излучения в камеру; 3В - линза для вывода излучения из камеры; 4 - корпус вакуумной камеры; 5А и 5Б - испарители материалов с различными показателями преломления; 6 - входное/выходное оптическое окно камеры напыления; 7 - рабочие подложки, на которые наносится целевое многослойное покрытие; 8 - контрольная подложка доступная для напыления; 9 - скрытые от напыления контрольные подложки; 12 - спектрометр.

На фиг.2 представлен вариант установки для реализации заявляемого способа, работающий в режиме измерения спектра пропускания, на котором 10 - входное окно; 11 - выходное окно.

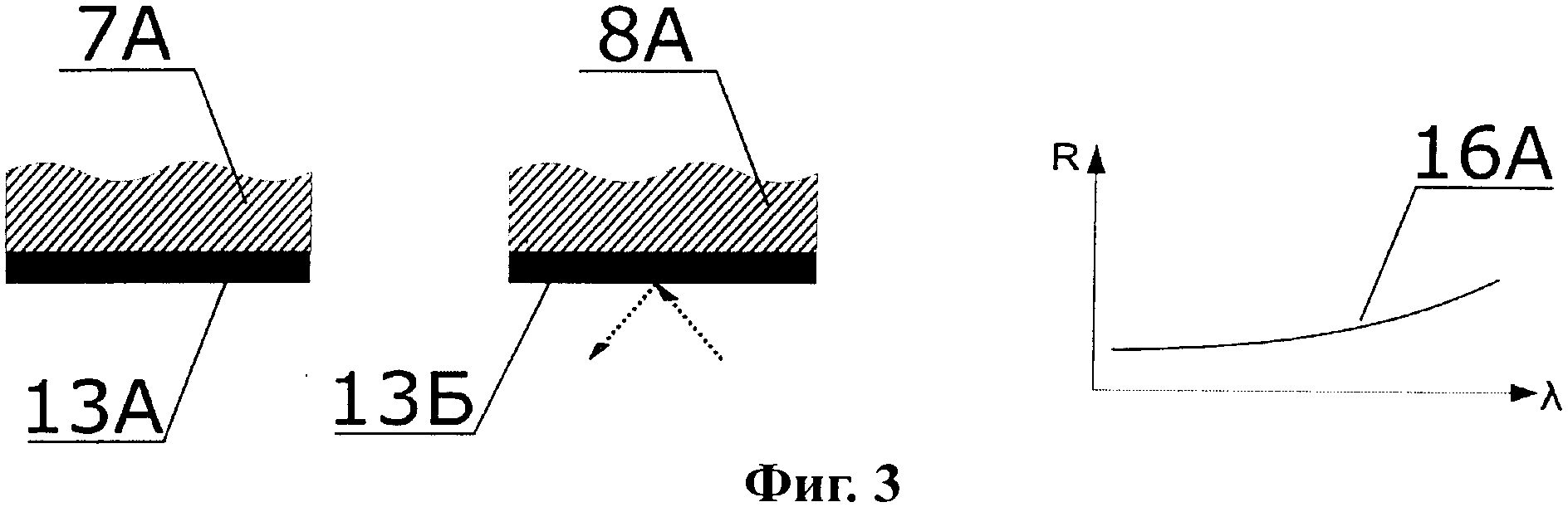

На фиг.3 представлен рисунок с напыленными «тонкими» слоями и измерение толщины слоя способом, выбранным в качестве прототипа, где 7 - рабочая подложка; 8 - контрольная подложка; 13А и 13Б - напыляемые «тонкие» слои; 16А - характерный спектр отражения для контрольной подложки с тонким слоем.

На фиг.4 представлен рисунок с напыленными «тонкими» слоями и измерение толщины слоя заявляемым способом, где 7 - рабочая подложка; 8 - контрольная подложка; 14А и 14Б - напыляемые «тонкие» слои; 15 - предварительно нанесенный слой; 16Б - характерный спектр отражения для контрольной подложки с предварительно нанесенным и тонким слоями, где 17, 18 и 19 - реперные точки в спектре.

Лучший вариант осуществления изобретения

Рассмотрим предлагаемый способ измерения толщин слоев в ходе напыления многослойных покрытий путем измерения в реальном времени спектров отражения/пропускания.

Заявляемый способ измерения осуществляется следующим образом (см. фиг.1). В вакуумной камере 4 размещены два или более испарителей материалов с различными показателями преломления. В верхней части вакуумной камеры 4 размещают контрольные подложки 8 и 9, а на вращающемся барабане размещают рабочие подложки 7, на которых в результате будет получаться требуемое многослойное покрытие. Поток вещества из испарителей может преграждаться управляемыми заслонками. Выбирается одна контрольная подложка, если требуется, то с предварительно нанесенным слоем материала 8 и выставляется в соответствующую позицию, чтобы на нее попадало световое пятно от системы измерения толщины. Остальные контрольные подложки 9 недоступны для напылительного потока от испарителей 5А и 5Б. После открытия заслонки одного из испарителей (с требуемым материалом) происходит напыление слоя. При этом материал осаждается достаточно равномерно на поверхности контрольной подложки 8 и всех рабочих подложек 7. Измерение толщины «тонкого» слоя происходит по изменению спектра отражения от контрольной подложки (8).

Измерение толщины слоя происходит следующим образом: свет из источника 1 заводится в волоконно-оптический кабель 2, далее линза 3А переносит изображение торца волоконно-оптического кабеля на поверхность контрольной подложки 8, которая находится в вакуумной камере 4 напыления. Излучение в вакуумную камеру заводится/выводится через оптическое окно 6. Отраженное от подложки излучение линзой 3Б переносится в волоконно-оптический кабель и попадает в спектрометр 12.

Аналогичным образом работает установка на фиг.2. Отличием является то, что излучение, прошедшее через контрольную подложку 8, выводится через выходное окно камеры 11 и собирается линзой 3Б в волоконно-оптический кабель 2 и вводится в спектрометр 12.

Нанесение предварительного слоя реализуется следующим образом (на примере измерения по спектру отражения, для пропускания - аналогично): на подложку или подложки спектрального контроля (8Б), отраженное излучение от которых поступает в спектрометр 12, предварительно наносится слой материала (15) достаточной толщины, чтобы в спектре отражения (16Б) появился хотя бы один локальный экстремум (позиции 17 и 19, обращение в ноль первой производной зависимости пропускания/отражения от длины волны) или хотя бы одна точка перегиба (позиция 18, обращение в ноль второй производной зависимости пропускания/отражения от длины волны). Оба эти вида реперных точек можно использовать для сравнения расчетных (теоретических) и экспериментальных графиков и нахождения толщины слоя.

Далее на контрольную и рабочие подложки производится напыление «тонкого» слоя (14А, 14Б). Поскольку в спектре отражения контрольной подложки 16Б присутствуют реперные точки, то погрешность измерения толщины «тонкого» слоя становится равна погрешности измерения других слоев. На рабочие подложки (7Б) предварительно нанесенный слой не наносился, и они, в результате, имеют конфигурацию слоев, которая соответствует расчетной.

Проблема сравнения теоретического и получаемых спектров обусловлена тем, что при напылении материала всегда присутствуют погрешности задания входных параметров - n(k) используемых материалов и подложек. Как результат, процесс сравнения двух спектров отражения/пропускания для «тонких» нанометровых слоев (характерный вид каждого спектра представлен на фиг.3, позиция 16А) будет иметь большую погрешность, зачастую сравнимую с толщиной напыленного материала. Наличие реперных точек - экстремумов и точек перегиба позволяет производить измерение толщины «тонких» нанометровых слоев (позиция 14А и 14Б) с погрешностью не превышающей характерную погрешность измерения других слоев покрытия. Видно, что на фиг.4 в спектральном диапазоне контроля (позиция 16Б) присутствуют два локальных экстремума (позиции 17 и 19) и точка обращения в ноль второй производной по длине волны (позиция 18). При использовании достаточной толщины или показателя преломления слоя можно получить необходимое количество таких точек с достаточной равномерностью по рабочему спектральному диапазону.

Предпочтительным является присутствие нескольких обсуждаемых реперных точек, расположение которых в пространстве длин волн достаточно равномерное, что позволяет компенсировать погрешность задания входных параметров - n(λ) используемых материалов и тем самым снизить погрешность измерения толщин. Это достигается за счет того, что погрешности, вносимые при задании n(λ) используемых материалов, могут иметь различную величину по спектральному диапазону. Наличие нескольких реперных точек в таком диапазоне позволяет усреднить значения и уменьшить погрешность.

Техническая применимость

Пример реализации. Модернизированная напылительная вакуумная установка марки «ВУ-2М» была оснащена опытным образцом системы спектрального контроля на основе спектрометра «Колибри-2» в соответствии с фиг.1. На этой установке были получены следующие характеристики системы контроля:

- диапазон спектрального контроля - 500-1000 нм (или любой из 190-1100 нм);

- скорость напыления - от 1 нм в минуту и выше;

- диаметр светового пятна на контрольных подложках - 6 мм;

- количество спектральных точек в измеряемых спектрах - 2580;

- случайная погрешность системы контроля - 0.02 нм;

- систематическая погрешность системы контроля - от 0.05 нм;

- период сбора и визуализации данных: от 1 мс.

В установке использован спектрометр «Колибри-2», который выполнен по схеме Черни-Тернера на основе плоской дифракционной решетки 600 штр/мм. Рабочий спектральный диапазон спектрометра 500-1000 нм. Спектр регистрируется кремниевой линейкой из 2580 фотодиодов. При использовании решетки с 300 штр/мм можно охватывать диапазон 190-1100 нм.

В качестве источника излучения в установке использована галогенная лампа, которая имеет широкий спектр излучения в диапазоне 500-1000 нм. Также источник имеет регулятор интенсивности. Его необходимо использовать для уменьшения сигнала в случае, если ожидаемый коэффициент отражения подложки с напылением настолько высок, что вызывает превышение максимального сигнала фотодиодов. Вместо такого аналогового регулятора можно использовать другие методы изменения интенсивности источника. Волоконно-оптический кабель имеет диаметр сердцевины 1000 мкм.

На данной установке решалась задача напыления многослойного просветляющего покрытия (антиотражающий фильтр) в широком спектральном диапазоне 500-900 нм, конфигурация которого имела тонкие слои (порядка 5-10 нм), в том числе первый (стартовый) слой толщиной 3,8 нм. В проектируемом покрытии планировалось ограничиться использованием одних из самых ходовых и доступных материалов:

- с высоким показателем преломления - диоксид титана (TiO2),

- с низким показателем преломления - диоксид кремния (SiO2).

Общая конфигурация покрытия содержала 26 слоев. Требуемой характеристикой являлось просветление подложки до коэффициента отражения, не превышающего 0,1% во всем спектральном диапазоне 500 - 900 нм.

Решаемая задача, предполагающая напыление тонких слоев, решалась различными способами спектрального контроля:

Вариант 1: без использования дополнительных контрольных подложек (прямой контроль), когда контрольная подложка не меняется, а конфигурация слоев, получаемая на ней, соответствует конфигурации на рабочих подложках.

Вариант 2: с использованием дополнительных контрольных подложек.

Вариант 3: с использованием дополнительных контрольных подложек с предварительно нанесенными слоями для нанесения тонких слоев.

Были получены оценки следующих характеристики системы контроля и рабочего покрытия:

1. Погрешность измерения толщины слоя (нм) для слоев с ожидаемой толщиной 100 и более нм:

- вариант 1 - 0,6 нм;

- вариант 2 - 0,02 нм;

- вариант 3 - 0,02 нм.

2. Погрешность измерения толщины слоя (нм) для первого (стартового) слоя толщиной 3,8 нм:

- вариант 1 - 0,4 нм;

- вариант 2 - 0,4 нм;

- вариант 3 - 0,02 нм.

3. Максимальный коэффициент отражения итогового покрытия в требуемом диапазоне просветления:

- вариант 1 - для варианта 1 (без использования дополнительных подложек) не удалось получить итоговое многослойное покрытие, поскольку уже на 10 - 15 слоях наблюдались неприемлемые расхождения между анализируемыми спектрами и теоретическими (расчетными). Контроль не мог далее производиться из-за накопленных погрешностей в толщинах слоев;

- вариант 2 - 0,4%;

- вариант 3 - 0,09%.

Усредненный коэффициент отражения итогового покрытия в требуемом диапазоне просветления:

- вариант 1 - для варианта 1 (без использования дополнительных подложек) не удалось получить итоговое многослойное покрытие, поскольку уже на 10 - 15 слоях наблюдались неприемлемые расхождения между анализируемыми спектрами и теоретическими (расчетными). Контроль не мог далее производиться из-за накопленных погрешностей в толщинах слоев;

- вариант 2 - 0,25%;

- вариант 3 - 0,06%.

Таким образом, использование вариантов 1 и 2 приводило к браку покрытия, поскольку не удавалось на установке получить коэффициент отражения итогового покрытия в требуемом диапазоне до 0.1%. Использование заявляемого способа (вариант 3) позволило производить напыление на контрольные подложки нанометровых тонких слоев с погрешностью, не превышающей погрешность других слоев покрытия. Тем самым достигнута независимость погрешности от толщины слоя.

Реферат

Изобретение относится к вакуумной технике, а именно к установкам для напыления многослойных покрытий нанометровой толщины, используемых, например, в качестве спектральных фильтров для оптических приборов в приборостроении, и может быть использовано для напыления покрытий со строго заданной толщиной и полосой пропускания оптического спектра. Заявляется способ измерения толщин нанометровых слоев многослойного покрытия, проводимого в процессе его напыления, включающий измерение спектра пропускания нанесенного на контрольную подложку покрытия в широком спектральном диапазоне и вычисление толщины напыляемого слоя. Новым является то, что в качестве контрольной подложки используют подложку с предварительно нанесенным слоем достаточной толщины, чтобы в спектральной зависимости отражения и/или пропускания от подложки с предварительно нанесенным слоем появился хотя бы один локальный экстремум или хотя бы одна точка перегиба, при этом само измерение толщины слоя может быть проведено как в режиме измерения спектра отражения, так и в режиме измерения спектра пропускания. 4 з.п. ф-лы, 4 ил.

Комментарии