Способ изготовления стальной продукции, включающий стадию получения характеристик слоя оксидов на движущейся стальной подложке - RU2702818C2

Код документа: RU2702818C2

Чертежи

Описание

Настоящее изобретение относится к способу изготовления стальной продукции, включающему стадию получения характеристик слоя оксидов, присутствующего на стальной подложке, включающую стадии сбора света от поверхности оксида, образованной слоем, и использования собранного света в целях получения состава данного слоя и необязательно его толщины.

Изобретение также относится к установке для обработки поверхности полосового сплава на железной основе, подобного полосовой стали, например, с учетом обработки цинкованием, включающей устройство, адаптированное для осуществления способа.

Толщина такого слоя оксидов, например, находится в диапазоне от десяти до нескольких сотен нанометров.

Нагревание полосовой стали во время стадии отжига, например, перед нанесением покрытия в результате цинкования, обычно имеет место в отжиговой печи с непосредственным обогревом или отжиговой печи с радиационными трубами. Однако, использование данных печей для нагревания полосы может привести к образованию оксидов на поверхностях полосы, что обычно исключается в результате проведения дополнительных стадий травления и/или дробеструйной обработки перед нанесением покрытия. Если же этого не сделать, то смачиваемость жидким металлом, наносимым на поверхность листовой стали, может оказаться чрезмерно низкой, что стимулирует появление на поверхности стали оголенных участков.

Данный недостаток, в частности, встречается при включении в состав полосы значительных количеств легко окисляемых элементов, таких как Si, Mn, Al, Cr, B, P и тому подобное.

Уровни содержания, для которых может иметь место данный недостаток, составляют приблизительно 0,5% (масс.) для Si, Mn, Al, P и Cr и 5 ч./млн. для В при взятии данных элементов по отдельности. Но данные предельные значения могут оказаться ощутимо меньшими в случае присутствия в стали нескольких данных элементов. Например, не содержащая элементов внедрения термоупрочняемая сталь, содержащая 0,2% Mn, 0,02% Si и 5 ч./млн. В, может уже претерпевать воздействие таких проблем со смачиванием вследствие присутствия элемента В, который быстро диффундирует вплоть до поверхности полосы и приводит к выделению оксидов Mn и Si в виде непрерывных пленок.

В сущности говоря, данный риск плохого смачивания жидким металлом также встречается на всех высокопрочных сталях, поскольку они содержат, по меньшей мере, один из упомянутых элементов, подобных двухфазным сталям, ПНП-сталям (с пластичностью, наведенной превращением), ПНД-сталям (с пластичностью, наведенной двойникованием), электротехническим сталям и тому подобному. Для двухфазных сталей количество Mn в общем случае составляет менее, чем 3% (масс.) при добавлении Cr, Si или Al в количестве, в общем случае составляющем менее, чем 1% (масс.). Для ПНП-сталей количество Mn в общем случае составляет менее, чем 2% (масс.) в сочетании с максимумом в 2% (масс.) для Si или Al. Для ПНД-сталей количество Mn может доходить до целых 25% (масс.) в сочетании с Al или Si (максимум в 3% (масс.)).

Стали с низкой плотностью, содержащие, в частности, Al и/или Si в больших количествах (вплоть до 10% (масс.)), также являются чувствительными к данному явлению, также, как, например, и высокохромистые нержавеющие стали для термообработок.

Как следствие детектирование и идентифицирование слоя оксида на полосовой стали представляет собой важный вопрос. В настоящее время наиболее широко использующаяся методика определения типа оксида, присутствующего на поверхности стальной подложки, представляет собой инфракрасную спектрометрию, говоря более точно, способ ИКОАС (инфракрасная отражательно-абсорбционная спектрометрия). Это позволяет добиться преимущества, заключающегося в неразрушающем характере способа.

При использовании такой методики также возможным является и получение оценки толщины слоя оксида. Однако, предпочтительная неразрушающая оптическая методика определения толщины слоя представляет собой нанометровую эллипсометрию.

К сожалению, как инфракрасная спектрометрия, так и эллипсометрия требуют для себя относительно продолжительного времени для процедуры сбора данных в диапазоне от секунд до минут, что не дает возможности их осуществления в оперативном режиме на производственном объекте.

Помимо этого, большинство широко известных методик не дают возможности проведения работы либо в отношении горячего продукта, такого как продукт внутри отжиговой печи, либо в отношении холодного продукта, такого как продукт на выходе из технологической линии травления.

Одна задача изобретения заключается в предложении способа получения характеристик слоя оксидов, присутствующего на стальной подложке, который разрешает или делает менее важными некоторые из вышеупомянутых вопросов, в частности, который является более быстрым, и который может быть осуществлен в оперативном режиме на производственном объекте.

С этой целью в изобретении предлагается способ изготовления стальной продукции, включающий стадию получения характеристик слоя оксидов, образовавшегося на движущейся стальной подложке, при этом данная стадия получения характеристик включает стадии:

- получение участка стальной подложки, включающей слой оксидов, где участок определяет поверхность оксида,

- сбор света (Lr) от упомянутой поверхности оксида при использовании гиперспектральной камеры в целях получения значений интенсивности (Iλ,M), представляющих, соответственно, интенсивность части (Lrλ,M) собранного света (Lr), где каждая часть (Lrλ,M), соответственно, собирается от одной из множества точек (М), расположенных на упомянутой поверхности оксида и, соответственно, характеризуется длиной волны (λ) из множества длин волн (λ1, λ2, ...),

- сопоставление полученных значений интенсивности (Iλ,M) с эталонными значениями интенсивности (Rλ,M), полученными для эталонных оксидов, и

- вычисление количеств эталонных оксидов в слое.

В других вариантах осуществления способ включает один или несколько из следующих далее признаков, взятых изолированно или в любой технически возможной комбинации:

- стадия вычисления количеств эталонных оксидов включает следующие далее подстадии:

- вычисление эталонных значений оптической плотности (ОАλ,М) при использовании эталонных значений интенсивности (Rλ,M),

- вычисление значений оптической плотности (Аλ,М) при использовании значений интенсивности (Iλ,M);

- стадия вычисления эталонных значений оптической плотности (ОАλ,М) и значений оптической плотности (Аλ,М) включает выражение эталонных значений оптической плотности (ОАλ,М) и значений оптической плотности (Аλ,М), соответственно, в виде

- способ включает стадию калибровки в целях определения шума Dλ,M для гиперспектральной камеры (20) и значения для белого поля Wλ,M;

- стадия вычисления количеств эталонных оксидов включает стадию коррекции на базовую линию;

- способ включает:

- стадию вычисления параметра (В), представляющего площадь поверхности, расположенной под кривой, где упомянутую кривую получают в результате графического построения зависимости значений оптической плотности (Аλ,М) от множества длин волн (λ1, λ2, ...), и

- стадию вычисления толщины (Е) упомянутого слоя оксидов, где упомянутую толщину (Е) получают в зависимости от, по меньшей мере, упомянутого параметра (В);

- упомянутая функция является линейной;

- способ, описанный выше в настоящем документе, включает стадию определения упомянутой функции для, по меньшей мере, одного из эталонных оксидов при использовании множества эталонных образцов оксидов, где множество эталонных образцов оксидов, соответственно, включает подложку, изготовленную из упомянутой стали, и слой упомянутого, по меньшей мере, одного эталонного оксида, осажденный на подложке, где упомянутые слои, соответственно, имеют множество толщин;

- падающий свет (Li) определяет угол (α) с направлением (D), которое является перпендикулярным к поверхности оксида, и где угол (α) заключен в диапазоне от 40° до 80°, предпочтительно от 50° до 70°, а более предпочтительно от 55° до 65°;

- собранный свет (Lr) и эталонный собранный свет (Lrr) получают при самопроизвольном излучении света, соответственно, поверхностью оксида и упомянутой поверхностью, образованной упомянутой сталью;

- множество длин волн (λ1, λ2, ...) включает длины волн в диапазоне от 8 мкм до 12 мкм;

- все длины волн из множества длин волн (λ1, λ2, ...) заключены в диапазоне от 8 мкм до 12 мкм;

- эталонные оксиды включают одного или нескольких представителей, выбираемых из SiO2, SiOxCHy и TiO2 в аморфной форме;

- способ, кроме того, включает: после завершения стадии получения характеристик слоя оксида стадию сопоставления полученных характеристик слоя оксида с одним или несколькими параметрами, представляющими технические требования к слою оксида в целях получения, по меньшей мере, результата сопоставления; а в случае выхода результата сопоставления за пределы предварительно определенного допустимого диапазона дополнительную стадию коррекции слоя оксида;

- способ осуществляют на выходе из технологической линии травления;

- способ осуществляют на выходе из технологической линии отжига; и

- дополнительная стадия коррекции представляет собой травление стальной подложки.

Целевой слой окисления стальной подложки может включать цели применительно к толщине и/или составу слоя оксида и может зависеть от сорта стали.

Изобретение также имеет дело с устройством для получения характеристик слоя оксидов, присутствующего на стальной подложке, включающему:

- гиперспектральную камеру, адаптированную для сбора света (Lr) от поверхности оксида участка стальной подложки, имеющей слой оксидов, в целях получения значений интенсивности (Iλ,M), представляющих, соответственно, интенсивность части (Lrλ,M) собранного света (Lr), где каждая часть (Lrλ,M), соответственно, собирается от одной из множества точек (М), расположенных на упомянутой поверхности оксида и, соответственно, характеризуется длиной волны (λ) из множества длин волн (λ1, λ2, ...),

- средства сопоставления полученных значений интенсивности (Iλ,M) с эталонными значениями интенсивности (Rλ,M), полученными для эталонных оксидов, и

- средства вычисления количеств эталонных оксидов в слое.

В других вариантах осуществления устройство включает один или несколько из следующих далее признаков, взятых изолированно или в любой технически возможной комбинации:

- устройство включает источник света, при этом источник света адаптирован для генерирования инфракрасного света; и

- гиперспектральная камера является гиперспектральной камерой ДВИК.

В других вариантах осуществления устройство включает один или несколько из следующих далее признаков, взятых изолированно или в любой технически возможной комбинации:

- установка представляет собой непрерывную технологическую линию цинкования; и

- установка представляет собой технологическую линию травления.

Изобретение также имеет дело с установкой для обработки поверхности полосовой стали, адаптированной для осуществления способа в соответствии с описанием изобретения, представленным выше в настоящем документе, и включающей устройство, адаптированное для проведения стадии получения характеристик в соответствии с описанием изобретения, представленным выше в настоящем документе, при этом полосовая сталь включает стальную подложку и слой оксидов, присутствующий на стальной подложке.

Другие признаки и преимущества изобретения станут явственными после прочтения следующего далее описания изобретения, приведенного в порядке примера и при обращении к прилагающимся чертежам, в числе которых:

фиг. 1 представляет собой схематическое изображение соответствующей изобретению установки для обработки полосовой стали;

фиг. 2 представляет собой схематическое изображение продемонстрированного на фиг. 1 устройства для осуществления способа, соответствующего изобретению, в отношении полосовой стали, продемонстрированной на фиг. 1;

фиг. 3А представляет собой схематическое изображение устройства для осуществления способа, соответствующего изобретению, в отношении эталонного образца оксида;

фиг. 3В представляет собой схематическое увеличенное изображение эталонного образца оксида;

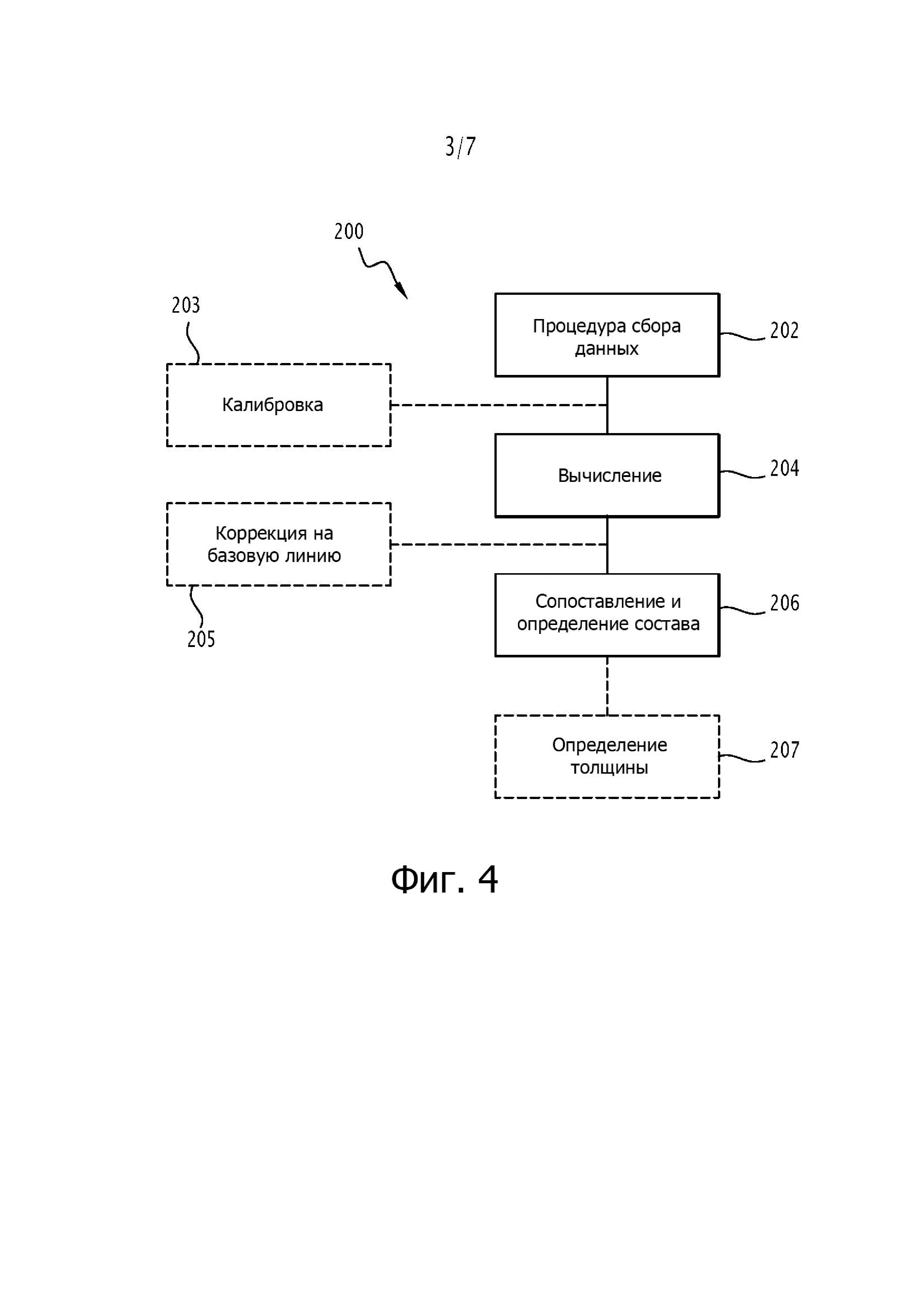

фиг. 4 представляет собой диаграмму, демонстрирующую основные стадии одного варианта осуществления способа, соответствующего изобретению;

фиг. 5-7 представляют собой три графика, демонстрирующие значения оптической плотности, полученные при использовании устройства, продемонстрированного на фиг. 3, и трех эталонных образцов оксида, включающих, соответственно, тонкие слои SiO2, SiOxCHy и TiO2 в аморфной форме, а также демонстрирующие значения оптической плотности, полученные при использовании тех же самых образцов, используя инфракрасный спектрометр с преобразованием Фурье (ИКПФ);

фиг. 8 представляет собой график, демонстрирующий несколько кривых оптической плотности, полученных при использовании устройства, продемонстрированного на фиг. 3, и эталонного образца оксида, включающего тонкий слой SiO2, при этом каждая кривая соответствует своему собственному углу падения для падающего света;

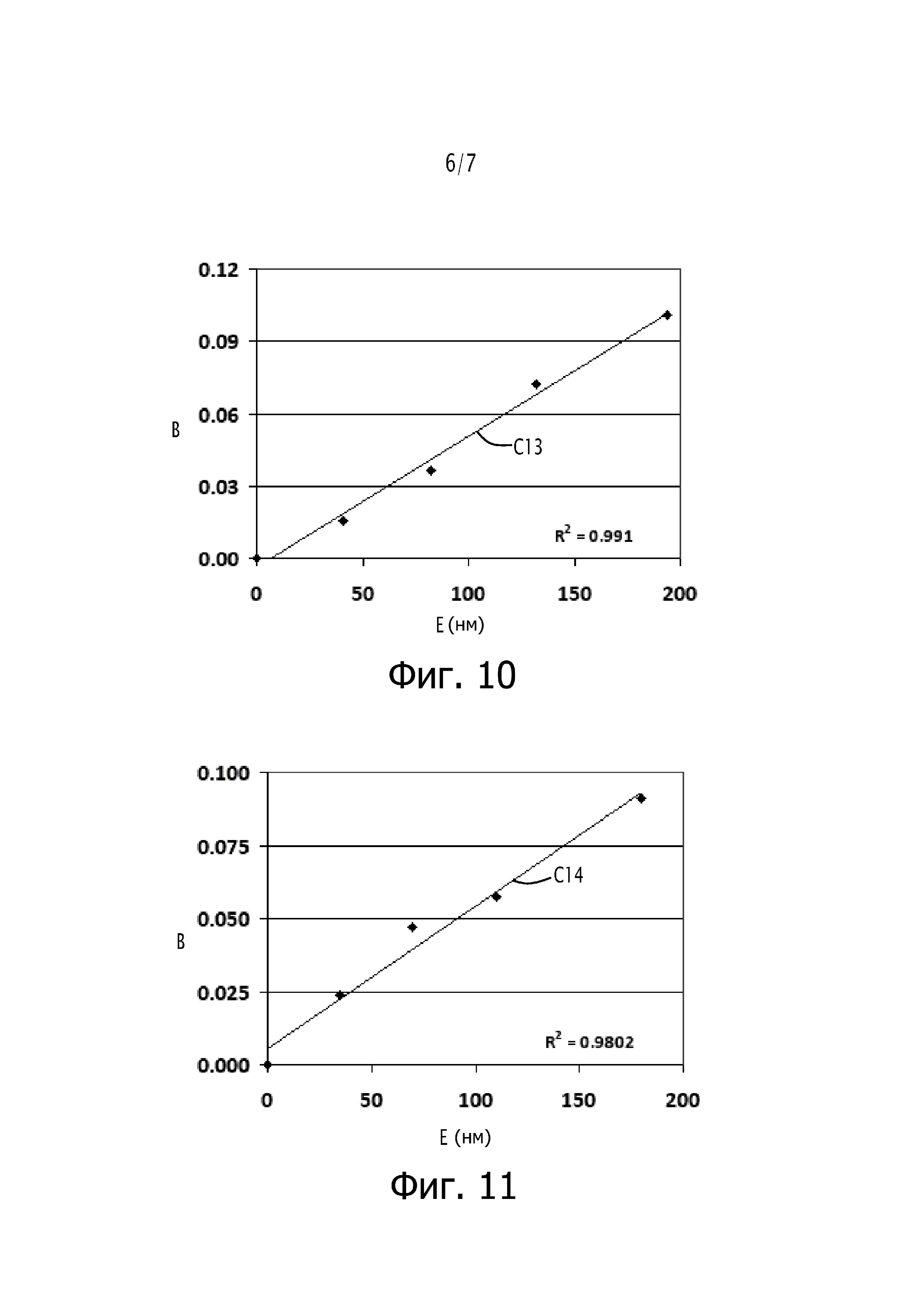

фиг. 9-11 представляют собой три графика, демонстрирующие параметр, полученный при использовании устройства, продемонстрированного на фиг. 3, и эталонных образцов оксида, в зависимости от толщины слоев оксида, при этом оксид представляет собой, соответственно, SiO2, SiOxCHy и TiO2 в аморфной форме; и

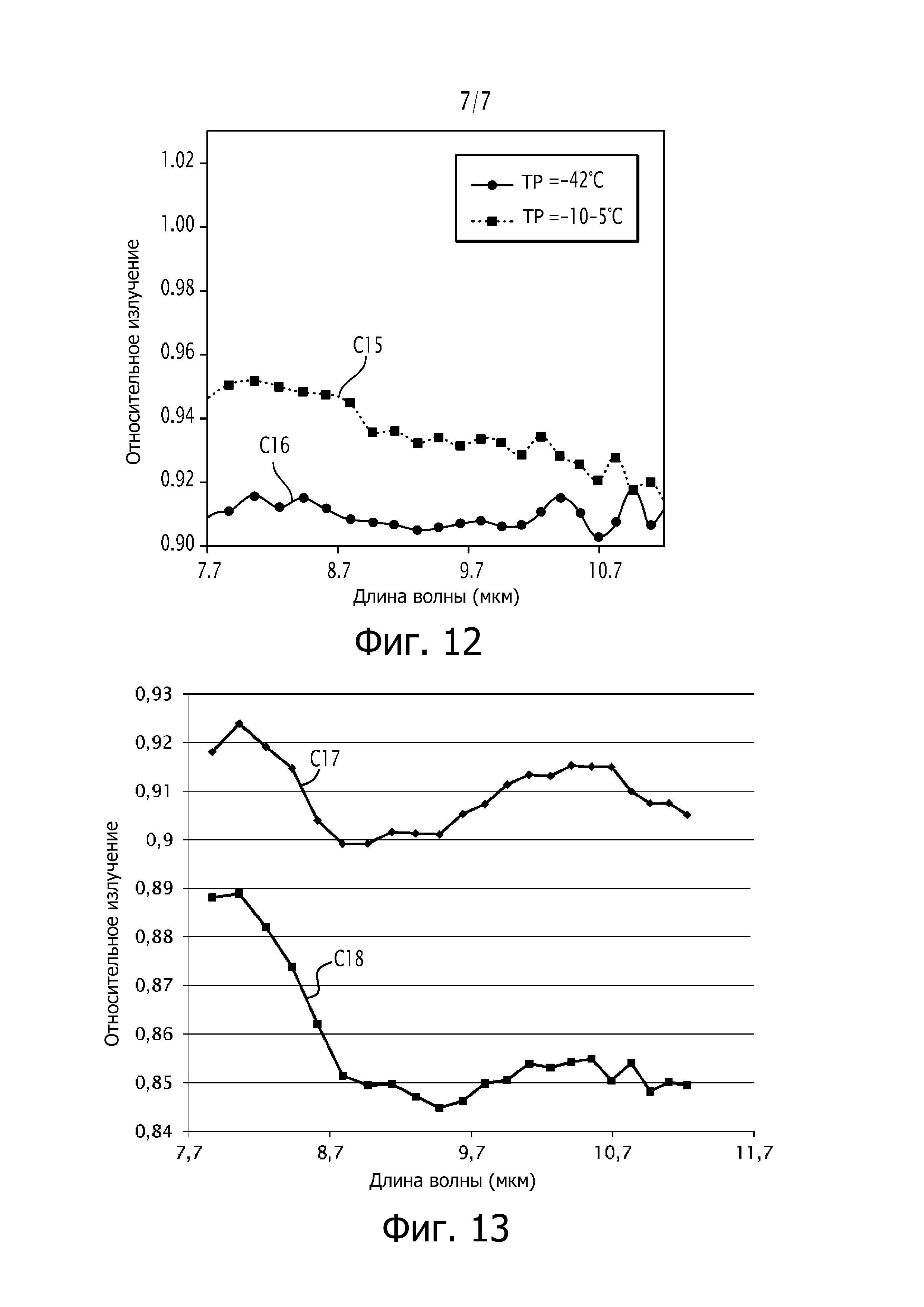

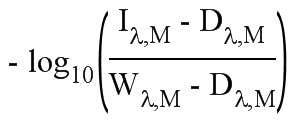

фиг. 12 и 13 представляют собой графики, демонстрирующие кривые оптической плотности, полученные при использовании способа, соответствующего изобретению.

При обращении к фиг. 1 и 2 будет описываться установка 1, соответствующая изобретению. Установку 1 адаптируют для непрерывной обработки поверхности полосовой стали 2.

Установка 1 включает печь 3 для проведения отжига полосовой стали 2 и в выгодном случае модуль охлаждения 4. Установка 1 также включает модуль нанесения покрытия 5, такой как модуль цинкования, где полосовую сталь 2 погружают в ванну 6 из расплавленных цинка или цинкового сплава. На выходе из модуля нанесения покрытия 5 полоса 2 проходит через модуль обтирания 7 и модуль охлаждения 8.

Полосовая сталь 2, например, относится к описанному выше типу. Полосовая сталь 2 движется в направлении F и проходит через установку 1, в выгодном случае непрерывным образом. Полосовая сталь 2 обычно имеет скорость, заключенную в диапазоне от 150 м/мин до 800 м/мин. Полосовую сталь 2 подвергают окислению поверхности, в частности, во время технологического процесса отжига. Во время или после отжига полосовая сталь 2 включает стальную подложку 21 и слой 22 оксидов, образовавшийся на стальной подложке 21.

Установка 1 также включает устройство 10 для обеспечения получения характеристик слоя 22.

Слой 22 определяет поверхность оксида 22А, направленную на устройство 10.

Слой 22 имеет толщину, например, в диапазоне от десяти до пяти сотен нанометров.

В соответствии с несколькими вариантами осуществления устройство 10 располагается в печи 3 или на выпуске из печи 3 (как это продемонстрировано на фиг. 1). В еще одном варианте осуществления, не проиллюстрированном, устройство 10 располагается на входе или на выходе технологической линии травления (не продемонстрирована).

При обращении к фиг. 2 и 3 описывается устройство 10 для осуществления способа, соответствующего изобретению. Устройство 10 в выгодном случае адаптируют для работы в оперативном режиме с полосовой сталью 2 (фиг. 2) или с эталонными образцами оксида 11 за пределами установки 1 (фиг. 3).

Устройство 10 включает гиперспектральную камеру 20, источник света 15 и компьютер 25. В еще одном варианте осуществления устройство 10 не включает источника света 15. В случае использования устройства 10 при обращении к образцам оксидов таким образом, как это проиллюстрировано на фиг. 3, оно будет, кроме того, включать систему удерживания образца 12.

Систему удерживания образца 12 адаптируют для удерживания образцов 11 и перемещения их один за другим по отношению к гиперспектральной камере 20 до рабочего положения, представленного на фиг. 3.

В обоих вариантах в соответствии с иллюстрацией на фиг. 2 и 3 источник света 15 в выгодном случае является инфракрасным источником света, например, содержащим никель/хромовые экранированные электрические сопротивления. Источник света 15 в выгодном случае фокусируют зеркалами из золота. Источник света 15 является подходящим для использования при направлении падающего света Li к участку слоя оксида 22 при угле падения α по отношению к направлению D.

Участок, принимающий падающий свет Li, определяет поверхность оксида 22А, 122А.

Угол падения α в выгодном случае заключен в диапазоне от 20° до 80°, предпочтительно от 40° до 70°, а более предпочтительно 55° до 65°.

Гиперспектральную камеру 20 адаптируют для сбора собранного света Lr, отраженного поверхностью оксида, 22А, 122А под углом наблюдения β по отношению к направлению D на другой стороне направления D по отношению к источнику света 15 и для генерирования значений интенсивности Iλ,M, представляющих, соответственно, интенсивность части Lrλ,M собранного света Lr.

Каждая часть Lrλ,M собранного света Lr, соответственно, собирается от множества точек М (в числе которых только одна продемонстрирована на фиг. 2 и 3), расположенных на поверхности оксида 22 А, и, соответственно, характеризуется длиной волны λ из множества длин волн λ1, λ2, ....

Значения интенсивности Iλ,M образуют гиперспектральное изображение поверхности оксида 22А, полученное в одну стадию сбора света. В соответствии с одним вариантом (не продемонстрирован), отсутствует какой-либо источник света 15, и собранный свет Lr получают в результате самопроизвольного излучения света поверхностью оксида 22А, например, при наличии у полосовой стали 2 температуры, составляющей более, чем 350°С. Данный вариант будет назван «режимом излучения» в противоположность «режиму отражения», где используют источник света.

В выгодном случае точки М должны пониматься как поверхности, например, размером в небольшое число квадратных миллиметров. Размер данной поверхности будет зависеть от использующихся оптических средств.

Например, устройство 10 может быть в основном расположено за пределами печи, но может иметь оптическое волокно, расположенное внутри печи, для сбора света, излучаемого полосой. Размер поверхности, таким образом, зависит от диаметра оптического волокна.

В случае расположения устройства 10 внутри печи 3 температура полосовой стали 2 будут составлять приблизительно 800°С. Таким образом, полосовая сталь 2 самопроизвольно излучает свет без возникновения потребности в источнике света, таком как источник света 15.

В режиме излучения устройство 10 адаптируют для сбора собранного света Lr от излучаемого света под углом наблюдения β по отношению к направлению D и для генерирования значений интенсивности Iλ,M.

Под термином «гиперспектральный» подразумевается пригодность камеры 20 для использования при получении снимков с образцов полосовой стали 2 при нескольких различных длинах волн в одно и то же время. Говоря другими словами, каждый снимок, полученный при использовании камеры 20, включает множество длин волн λ1, λ2, ....

В обоих режимах гиперспектральной камерой 20 в выгодном случае является гиперспектральная камера ДВИК (длинноволновая инфракрасная), например, гиперспектральная камера Specim.

Гиперспектральная камера 20, например, характеризуется спектральной светочувствительностью в диапазоне, по меньшей мере, от 8 мкм до 12 мкм.

Гиперспектральная камера 20 включает цифровой датчик (не продемонстрирован), установленный позади собирающей оптики и призмы, или спектрограф.

Датчик, например, имеет размер 380*50 пикселей, соответственно, для множества точек М и множества длин волн λ1, λ2, ....

Частота кадров для гиперспектральной камеры 20 составляет, например, 60 Гц.

В режиме отражения угол наблюдения β в выгодном случае заключен в диапазоне от 20° до 80°, предпочтительно от 40° до 70°, а более предпочтительно от 55° до 65°. В выгодном случае угол наблюдения β является приблизительно равным углу падения α, таким образом, собранный свет Lr фактически получают в результате зеркального отражения падающего света Li.

Множество точек М в выгодном случае является регулярно разнесенным вдоль по ширине полосы и, например, соответствует 380 точкам.

Множество длин волн λ1, λ2, ... включает длины волн в диапазоне от 8 мкм до 12 мкм. В выгодном случае все упомянутые длины волн заключены в диапазоне от 8 мкм до 12 мкм.

Множество длин волн λ1, λ2, ... в выгодном случае включает значения, регулярно распределенные в диапазоне от 8 мкм до 12 мкм, например, тридцать значений.

Компьютер 25 адаптируют для приема значений интенсивности Iλ,M от гиперспектральной камеры 20 для их сохранения и проведения вычислений. Компьютер 25 также включает средства взаимодействия человека с компьютером (не продемонстрировано), например, для визуального отображения результатов.

Теперь при обращении к фиг. 1-12 будет описываться способ 200, соответствующий изобретению. Способ 200 имеет своей целью получение характеристик слоя 22 оксида, образовавшегося на поверхности полосовой стали 2, в результате идентифицирования его состава и необязательно его толщины.

В зависимости от образующего состав сорта стали подложки и покрытия, осаждаемого на подложке, специалисты в соответствующей области техники устанавливают технические требования для слоя оксида, что дает ему возможным формировать покрытие, обладающее желательными свойствами, такими как требуемые толщина покрытия или адгезионные свойства покрытия.

Поэтому специалисты в соответствующей области техники могут определить целевые значения для параметров, характеризующих слой оксида. Целевые значения могут представлять технические требования.

Целевые значения могут относиться к составу слоя оксида, например, при максимальном уровне массового процентного содержания заданного эталонного оксида.

Целевые значения могут относиться к толщине покрытия. Толщина может зависеть от состава.

Также может быть установлен и диапазон допустимых значений в области целевых значений.

В режиме отражения падающий свет Li от источника света 15 направляют к участку слоя 22, образующего поверхность оксида 22А.

На одной первой стадии процедуры сбора данных 202 собранный свет Lr собирают при использовании гиперспектральной камеры 20.

Для получения данных при множестве длин волн λ1, λ2, ... требуется только одна процедура сбора данных.

Гиперспектральная камера 20 доставляет значения интенсивности Iλ,M, формирующие гиперспектральное изображение поверхности оксида 22А, которые после этого отправляют в компьютер 25.

Сразу после реализации процедуры сбора данных в виде значений интенсивности Iλ,M компьютер 25 производит стадию вычисления 204. Данная стадия вычисления 204 заключается в вычислении значений оптической плотности Аλ,М, соответственно, в виде Aλ,M =

где Dλ,М представляет собой шум для гиперспектральной камеры 20, также называемый эталонным значением для темного поля, а Wλ,M представляет собой эталонное значение для белого поля.

Данные эталонные значения Dλ,M для темного поля и Wλ,M для белого поля могут быть получены на специализированной стадии калибровки 203.

Стадия калибровки 203 включает подстадию в виде процедуры периодического сбора данных для набора из эталонного значения для темного поля Dλ,M и эталонного значения для белого поля Wλ,M. Эталонное значение для темного поля Dλ,M получают, например, исходя из изображения, полученного при закрытии оптического объектива. Эталонное значение для белого фона Wλ,M получают исходя из полученного изображения самой стальной подложки при отсутствии слоя оксидов.

Данная стадия калибровки 203 может быть проведена один раз в начале производственной кампании, или в одном предпочтительном варианте осуществления она может регулярно проводиться для обновления эталонных значений.

Как следствие значение (Iλ,M - Dλ,M)/(Wλ,M - Dλ,M) является равным 10- Аλ,М (десять в степени минус значение, противоположное значению оптической плотности).

В рамках одного варианта (не продемонстрирован) значения оптической плотности Аλ,М выражают при использовании аналогичной математической формулы. Например, используется другой логарифм.

В одном другом варианте осуществления во время стадии вычисления 204 вместо значений оптической плотности Аλ,М могут быть рассчитаны значения отражения поверхности Reλ,M или значения пропускания поверхности Тλ,М, которые могут быть использованы на следующих далее стадиях.

После этого значения оптической плотности Аλ,М на стадии сопоставления 206 сопоставляют, в выгодном случае при использовании самого компьютера 25, со множеством значений оптической плотности эталонного оксида ОАλ,М в целях определения того, какой из эталонных оксидов присутствует в слое 22 и в каких количествах.

Данные значения оптической плотности эталонного оксида ОАλ,М выражают при использовании той же самой формулы, что и для значений оптической плотности, при использовании эталонных значений интенсивности Rλ,M вместо значений интенсивности Iλ,M.

В случае использования значений отражения поверхности Reλ,M или значений пропускания поверхности Tλ,M вместо значений оптической плотности Аλ,М они, соответственно, были бы сопоставлены с эталонными значениями отражения поверхности OReλ,M и значениями пропускания поверхности ОТλ,М.

Эталонные значения интенсивности Rλ,M получают тем же самым образом, что и значения интенсивности Iλ,M, за исключением направления падающего света Li к эталонным образцам оксида 11 вместо полосовой стали 2. После этого гиперспектральная камера 20 собирает эталонный собранный свет Lrr от поверхности стали и обеспечивает получение эталонных значений Rλ,M.

Полученные эталонные значения Rλ,M сохраняются в памяти компьютера 25.

Как это продемонстрировано на фиг. 3В, каждый эталонный образец оксида 11 включает стальную подложку 121 и слой оксида 122.

Стальная подложка 121 представляет собой, например ВУ-сталь (с глубокой вытяжкой и утонением стенок), использующуюся для областей применения при упаковывании. Стальная подложка 121 определяет поверхность стали 131, на которой был осажден слой оксида 122, в выгодном случае в результате физического осаждения из паровой фазы (ФОПФ).

Оксид, составляющий слой оксида 122, известен.

Известные типы оксида, ниже в настоящем документе называемые эталонными оксидами, включают, например, CaO, SiO2, MgO, Al2O3, Fe2O3 + FeO, MnO, TiO2, Na2O, Cr2O3, BaO, SrO, P2O5, K2O, ZrO2, ZnO, CuO, SiOxCHy.

Для проведения стадии сопоставления 206 компьютер 25, например, идентифицирует то, какая кривая (С2, С4 и С6 на фиг. 5-7), полученная в результате графического построения зависимости эталонных значений оптической плотности OAλ,M от множества длин волн λ1, λ2, ..., демонстрирует подобие с кривой, полученной в результате графического построения зависимости значений оптической плотности Aλ,M от множества длин волн λ1, λ2, ..., применительно к форме и/или максимальному и минимальному значениям оптической плотности. Возможным является также и сопоставление значения оптической плотности Аλ,М при заданной длине волны λ.

Например, в случае соответствия формы кривой, представляющей значения оптической плотности Аλ,М, форме кривой С2 оксид в точке М будет идентифицироваться как SiO2. В случае соответствия формы кривой, представляющей значения оптической плотности Аλ,М, форме кривой С4 оксид в точке М будет идентифицироваться как SiOхСНу. В случае ее соответствия форме кривой С6 оксид в точке М будет идентифицироваться как TiO2 в аморфной форме.

Идентифицирование оксидов в каждой точке М делает возможным определение того, какие оксиды присутствуют в слое 22 оксида и в каком количестве.

Стадия сопоставления 206 также может быть проведена при использовании известных алгоритмов, таких как, например, алгоритмы, разработанные для разделения источников в спектроскопии.

Необязательно перед стадией сопоставления 206 кривую, представляющую значения оптической плотности Аλ,М, подвергают воздействию стадии 205 в виде коррекции на базовую линию. Действительно, сигнал может быть разрушен в результате отклонения интенсивностей в зависимости от длины волны, данное явление известно как базовая линия. Данная стадия коррекции на базовую линию может быть проведена в ручном или автоматическом режимах при использовании алгоритмов, известных для специалистов в соответствующей области техники, таких как в варианте, описанном в документе от компании V. Mazet et al., Chemometrics and Intelligent Laboratory Systems, 2005, vol. 76, pp. 121-133.

Необязательно перед сопоставлением кривую, представляющую значения оптической плотности Аλ,М, подвергают воздействию стадии разделения смеси. Данную стадию предпочтительно используют для определения количества оксидов в слое 22 оксидов.

Значения оптической плотности Аλ,М представляют собой сумму значений оптической плотности для каждого типа чистого оксида Аλ,М(n), взвешенных по количеству ρn данного типа оксида в точке М:

Аλ,М = Аλ,М(n1).ρn1 + Аλ,М(n2).ρn2 + Аλ,М(n3).ρn3 ...

Зная состав сорта стали, можно знать и то, какие оксиды с большей вероятностью присутствуют на поверхности полосовой стали, и, таким образом, знать значения оптической плотности для каждого типа чистого оксида Аλ,M(n). После этого компьютер способен решить предшествующее уравнение в целях определения количества ρn каждого типа оксида n в точке М.

Для проведения данной стадии разделения смеси могут быть использованы и другие аналитические способы, которые известны для специалистов в соответствующей области техники, такие как анализ главных компонентов (АГК), анализ компонентов по вершинам (АКВ) или регрессия частных наименьших квадратов (РЧНК).

Необязательно на одной дополнительной стадии 207 определяют толщину слоя оксида 22. Для совершения этого компьютер 25 рассчитывает параметр В (фиг. 6), представляющий площадь поверхности, расположенной под кривой, полученной в результате графического построения зависимости значений оптической плотности Аλ,М от множества длин волн λ1, λ2, ....

После этого компьютер 25 рассчитывает толщину Е слоя 22 при использовании параметра В и функции толщины (одной из кривых С12, С13 и С14 на фиг. 9-11), соответствующей типу оксида, который был идентифицирован.

Функция толщины для каждого эталонного оксида либо известна из вычислительного устройства, либо была определена при использовании нескольких эталонных образцов оксида 11 при наличии одного и того же типа оксида, но при различной толщине слоя оксида Е.

В еще одном варианте осуществления способа, соответствующего режиму излучения, в целях определения присутствия и состава оксидов в слое 22 сигнал, представляющий состояние поверхности, выделяют по значениям интенсивности Iλ,M при использовании известной модели, например, Sλ,M = kM.Plλ,T(M) + fλ,M, где:

ТМ представляет собой температуру полосовой стали 2, получаемую от внешнего устройства, такого как пирометр, в точке М,

Plλ,T(M) представляет собой число, выводимое из закона Планка при длине волны λ и температуре ТМ,

kM представляет собой коэффициент, являющийся коэффициентом псевдо-излучательной способности и полученный в результате аппроксимирования закона Планка к сигналу, и

fλ,M является значением, представляющим состояние поверхности полосовой стали.

Значение fλ,M получают в результате аппроксимирования модели kM.Plλ,T(M) + fλ,M к измеренным значениям интенсивности Iλ,M.

После этого значения fλ,M сопоставляют, в выгодном случае при использовании компьютера 25, с значениями излучения эталонного оксида Ofλ,M в целях определения того, какие из эталонных оксидов присутствуют в тонком слое 22 и в каких количествах.

Каждое из значений излучения эталонного оксида Ofλ,M получают подобным образом в качестве значений оптической плотности эталонного оксида OAλ,M при использовании эталонных образцов оксида 11.

В случае расположения устройства, соответствующего изобретению, в отжиговой печи или на выпуске из печи стадия получения характеристик изобретения делает возможным определение характеристик слоя оксида, присутствующего на поверхности стальной подложки.

После этого данные характеристики могут быть сопоставлены с определенными прежде целевыми значениями. В соответствии с результатом данного сопоставления и диапазонами допустимых значений стальная подложка после этого может быть отправлена непосредственно в установку для цинкования в целях нанесения покрытия, отправлена в аппаратуру для травления в целях исключения или уменьшения данного слоя оксида или отброшена.

Способ позволяет избежать получения имеющей покрытие стальной продукции с дефектами, такими как недостаток покрытия или неудовлетворительная адгезия покрытия, что, таким образом, делает возможным прирост производительности.

Эталонные образцы

Получали двенадцать эталонных образцов оксида с тремя различными эталонными оксидами SiO2, SiOxCHy (при этом х заключен в диапазоне от 1 до 2, а у заключен в диапазоне от 0 до 3) и TiO2 в аморфной форме и четырьмя различными толщинами Е. Сталью, составляющей подложку, являлась коммерческая ВУ-сталь для упаковывания.

Тонкие слои оксидов осаждали на стальной подложке при использовании способа ФОПФ.

Толщины слоя и типы оксидов контролируемо регулировали во время изготовления.

В целях обоснования данных параметров были проведены различные эталонные анализы в целях получения характеристик состояния поверхности каждого эталонного образца оксида.

После этого типы оксидов были подтверждены при использовании инфракрасной спектрометрии, например, использующей спектрометр Nicolet 8700, снабженный приставкой с возможностью изменения угла от компании Eurolab. Угол наблюдения β составлял 80°С.

Для каждого образца процедура сбора данных заключалась в получении 50 спектров при разрешении 4 см-1.

Эталонный образец, обеспечивающий получение эталонных значений Rλ,M, относился к тому же самому типу стали при отсутствии оксида на поверхности.

В целях подтверждения толщин слоя оксида проводили эллипсометрические измерения при использовании прибора Jobin Yvon UVISEL. Угол наблюдения составлял 70°, в стандартном режиме объединения (I: M = 0°; A = + 45° - II: M = - 45°; A = + 45°) при 300 мсек на одну точку. Спектральный диапазон анализа и моделирования составлял 500-800 нм (дельта = 10 нм). Дисперсионная формула, использующаяся для вычисления толщины, соответствовала классической модели.

Информация в отношении эталонных образцов оксидов обобщенно представлена в таблице 1.

Таблица 1. Эталонные образцы оксидов

Фиг. 5-7 демонстрируют значения оптической плотности А, полученные при использовании способа, соответствующего изобретению, в зависимости от множества длин волн λ1, λ2, ... в мкм в диапазоне от 8 мкм до 12 мкм. Угол наблюдения β составлял 60°, при зеркальном отражении.

Кривая С2 относится к образцу 4 (SiO2, 96 нм). Кривая С4 относится к образцу 6 (SiOxCHy, 82 нм). Кривая С6 относится к образцу 10 (TiO2 в аморфной форме, 70 нм).

Графики на фигурах от 5 до 7 также демонстрируют кривые оптической плотности С1, С3, С5, полученные при использовании тех же самых образцов 4, 6, 10, используя классическую спектрометрию ИКПФ. Кривая С1 относится к SiO2. Кривая С3 относится к SiOxCHy. Кривая С5 относится к TiO2 в аморфной форме.

Кривые от С1 до С6, относящиеся к тем же самым образцам, приблизительно имеют одну и ту же форму и одно и то же максимальное значение. Незначительные различия между кривыми обуславливаются различными спектральными разрешениями (соответственно, 6 нм и 200 нм для спектрометра ИКПФ и гиперспектральной камеры 20). Кроме того, источник света 15 был менее сфокусированным в сопоставлении с источником света спектрометра ИКПФ.

Подобие кривых С2 и С1, С4 и С3 и С6 и С5 демонстрирует точность кривых оптической плотности, использующихся в способе, соответствующем изобретению.

Фиг. 8 демонстрирует воздействие угла наблюдения β в диапазоне от 40° до 60° на значения оптической плотности А, полученные при использовании образца 4 (SiO2, 96 нм). Кривую С7 получали при использовании угла падения 40°, кривую С8 - при 45°, кривую С9 - при 50°, кривую С10 - при 55°, а кривую С11 - при 60°. Чем большим будет угол наблюдения β, тем большими будут значения оптической плотности А при той же самой длине волны λ.

Это обуславливается тем, что чем большим будет угол падения α, тем более продолжительным будет траектория света в слое оксида 122, как это продемонстрировано на фиг. 4. При наличии падающего света Li1, характеризующегося более значительным углом падения α1, траектория от падающего света Li1 до собранного света Lr1 является более длинной, чем траектория между падающим светом Li2 и собранным светом Lr2, при этом падающий свет Li2 характеризуется меньшим углом падения α2.

Как это было установлено, угол наблюдения β 60° является оптимальным, поскольку он обеспечивает получение больших значений оптической плотности А при одновременной легкости воплощения в устройстве 10, продемонстрированном на фиг. 3.

Площадь под кривой С11 (значение β, равное 60°) в диапазоне от 8 мкм до 12 мкм обеспечивала получение параметра В для образца 4 (SiO2, 96 нм).

Параметры В для всех образцов от 1 до 12 рассчитывались при использовании одного и того же угла падения α в 60° и представлены на фиг. 9-11.

На фиг. 9 кривая С12 представляет собой линейную регрессию, произведенную в отношении параметров В для образцов от 1 до 4 (SiO2) в зависимости от толщины Е в нм.

На фиг. 10 кривая С13 представляет собой линейную регрессию, произведенную в отношении параметров В для образцов от 5 до 8 (SiOхСНу) в зависимости от толщины Е в нм.

На фиг. 11 кривая С14 представляет собой линейную регрессию, произведенную в отношении параметров В для образцов от 9 до 12 (ТiO2 в аморфной форме) в зависимости от толщины Е в нм.

Коэффициенты корреляции, полученные при использовании кривых от С12 до С14, составляют, соответственно, 0,9951, 0,991 и 0,9802. Это демонстрирует возможность оценки толщины Е на основе параметра В исходя из линейных функций, соответствующих кривым от С12 до С14.

Компьютер 25 при наличии у него экспериментальных точек очень точным образом производит данные линейные регрессии в целях получения линейных функций для вычисления толщины Е на основе параметра В.

Испытание 1

Устройство 10, в соответствии с представленным прежде описанием изобретения образованное из гиперспектральной камеры и оптического волокна и связанное с компьютером, воплощали на промышленной технологической линии цинкования, такой как проиллюстрированная на фиг. 1. Гиперспектральную камеру располагали за пределами отжиговой печи 3 внутри защитного кожуха, а оптическое волокно, связанное с гиперспектральной камерой, располагали внутри отжиговой печи 3. Говоря более конкретно, оптическое волокно располагали на конце зоны томления отжиговой печи 3.

Способ использовали таким образом в режиме излучения.

Отжигаемая полоса представляла собой продукт TRIP 780 в соответствии с коммерческим предложением на рынке от компании ArcelorMittal. Данный сорт характеризуется высоким уровнем содержания марганца, который легко окисляется.

Атмосферу в отжиговой печи контролируемо регулировали таким образом, чтобы достичь температуры точки росы (ТР), с большой вероятностью предполагающей внешнее окисление полосы.

Кривые оптического поглощения С15 и С16, полученные при использовании способа, соответствующего изобретению, представлены на фиг. 12. В обоих случаях идентифицированный оксид представляет собой MnAl2O4.

После этого образцы полосы отбирали на выходе из отжиговой печи и анализировали для определения состава слоев оксида. Как это подтвердил химический анализ, слой оксида на поверхности полосы был образован из MnAl2O4.

Испытание 2

Устройство 10, в соответствии с представленным прежде описанием изобретения образованное из гиперспектральной камеры, связанной с компьютером, воплощали на промышленной технологической линии цинкования, такой как проиллюстрированная на фиг. 1. Гиперспектральную камеру располагали на конце зоны томления отжиговой печи 3 внутри защитного кожуха. Гиперспектральная камера наблюдает за перемещающейся полосовой сталью.

Способ использовали таким образом в режиме излучения. Отжигаемая полоса представляла собой продукт TRIP 780 в соответствии с коммерческим предложением на рынке от компании ArcelorMittal. Данный сорт характеризуется высоким уровнем содержания марганца и кремния, которые легко окисляются. Атмосферу в отжиговой печи контролируемо регулировали таким образом, чтобы достичь температуры точки росы (ТР), с большой вероятностью предполагающей внешнее окисление полосы. Кривые оптического поглощения С17 и С18, полученные при использовании способа, соответствующего изобретению, представлены на фиг. 13.

В обоих случаях идентифицировали два типа оксидов: SiO2 при 8 мкм и MnxSiOy при 10-11 мкм. После этого образцы полосы отбирали на выходе из отжиговой печи и анализировали для определения состава слоев оксида. Как это подтвердил химический анализ, слой оксида на поверхности полосы был образован из SiO2 и MnхSiOy.

Благодаря описанным выше признакам способ, соответствующий изобретению, является быстрым и легко осуществляемым на производственной площадке. Получение характеристик может быть проведено в оперативном режиме на производственной площадке. Получение характеристик обеспечивает точное идентифицирование слоя оксида 122 в числе нескольких эталонных оксидов и состава слоя 22 полосовой стали 2. Необязательно получение характеристик также обеспечивает получение точной оценки толщины Е слоя 22.

В случае воплощения устройства 10 в печи или на выходе из отжиговой печи это сделает возможными определение того, смогут или нет количество и толщина оксидов, присутствующих на поверхности полосовой стали 2, индуцировать возникновение вопросов со смачиваемостью, и, таким образом, проведение необходимых стадий, таких как понижение сортности полосы.

В случае установки устройства 10 на выходе из технологической линии травления это сделает возможным определение эффективности стадии травления для удаления всех оксидов и потребности в дополнительной стадии травления.

Стадия получения характеристик дает возможность проведения работы либо в отношении горячего продукта, такого как продукт внутри отжиговой печи, либо в отношении холодного продукта, такого как продукт на выходе из технологической линии травления.

Реферат

Изобретение относится к области техники изготовления стальной продукции. Заявлен способ изготовления стальной продукции, включающий стадию получения характеристик слоя оксидов (22), присутствующего на движущейся стальной подложке (21). При этом получение характеристик включает стадии: получение участка стальной подложки, включающей слой оксидов, где участок определяет поверхность оксида, сбор света (Lr) от упомянутой поверхности оксида при использовании гиперспектральной камеры (20) в целях получения значений интенсивности (I), представляющих, соответственно, интенсивность части (Lr) собранного света, где каждая часть, соответственно, собирается от одной из множества точек (М), расположенных на упомянутой поверхности оксида, и, соответственно, характеризуется длиной волны (λ) из множества длин волн, сопоставление полученных значений интенсивности с эталонными значениями интенсивности, полученными для эталонных оксидов; вычисление количеств эталонных оксидов в слое. Технический результат - увеличение скорости получения характеристик слоя оксидов. 3 н. и 17 з.п. ф-лы, 13 ил., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Способы и устройства для анализа образцов сельскохозяйственной продукции

Комментарии